Керамическое сопло для сварки TIG. Сопло для аргона

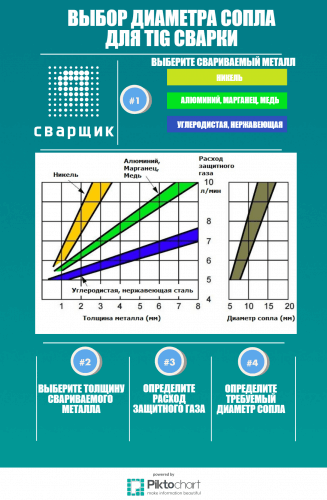

Я сварщик - Выбор диаметра сопла для TIG сварки в четыре хода

Выбор диаметра (номера) сопла для аргонодуговой сварки может являться камнем преткновения как для новичков, обучающихся сварке, так и для опытных сварщиков. Также такой вопрос может возникнуть у технологов, разрабатывающих технологию сварки конструкции, если в нормативных документах нет четких указаний по выбору диаметра сопла. В этой коротенькой заметке мы представляем вам инфографику-шпаргалку, благодаря которой вы сможете определить необходимый диаметр сопла и расход защитного газа.

Идея сделать подобную шпаргалку возникла после получения письма с сайта от одного из наших читателей, интересовавшимся, где найти рекомендации по выбору сопла при различных диаметрах электрода для аргонодуговой сварки.

Такие рекомендации мы нашли в иллюстрированном пособии "Ручная дуговая сварка неплавящимся электродом в защитных газах (TIG/WIG)" (автор Юхин Н.А.). Там даны соотношения между диаметром электрода и диаметром сопла при сварке алюминия и его сплавов.

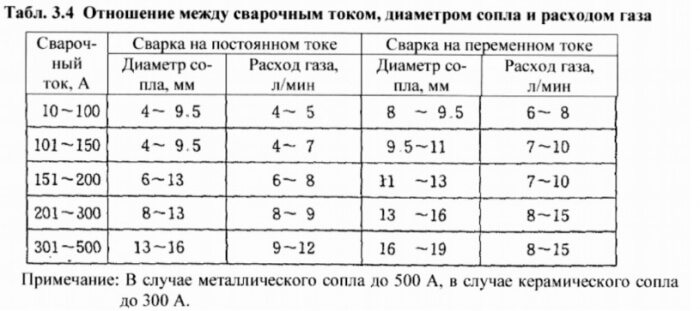

Также попался перевод пособия Guide to TIG (GTAW) welding, где есть вот такая табличка:

Продолжив поиск и задав вопрос зарубежному коллеге, мы получили замечательную табличку, которой пользуется сам. В очередной раз выражаем благодарность Halil Ibrahim öztürk за предоставленные материалы.

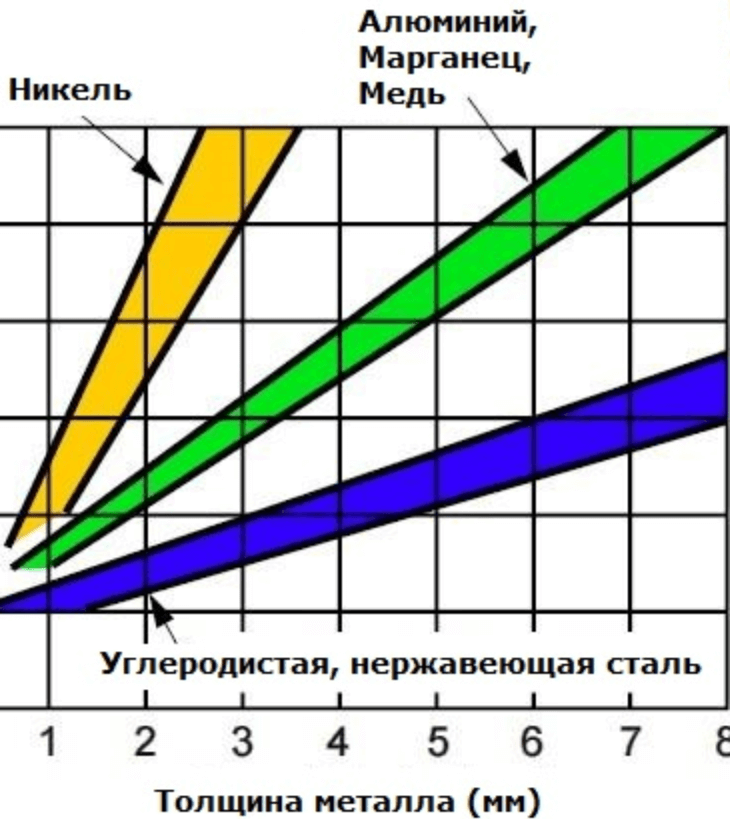

Полученную таблицу мы перевели и оформили в виде инфографики. В итоге выбор диаметра сопла сводится к четырем простым пунктам:

1) Выбор свариваемого металла

2) Выбор толщины свариваемого металла по горизонтальной оси

3) Определение расхода защитного газа по вертикальной оси на пересечении толщины металла с типом свариваемого металла

4) Определение диаметра сопла по горизонтальной оси

Инфографика в хорошем качестве

Номер сопла определяется путем деления диаметра на коэффициент 1,6.

Эта таблица пришла из инженерной практики и носит очень общий характер. При сварке корневого слоя шва диаметр сопла, вероятно, будет меньше. А использование газовой линзы поможет простить огрехи выбора сопла.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

imwelder.ru

Керамическое сопло для сварки TIG

Сварка TIGоснована на применении инертных газов в защитной среде, именно поэтому, работая со сварочным аппаратом, необходимо обеспечить равномерную подачу газа на обрабатываемое металлическое изделие. Для этого в конструкцию сварочного инструмента входит керамическое сопло, отвечающее за беспрепятственную подачу газа. Однако прежде чем, говорить о процессе сварочной работы, нужно разобраться, в чем заключается преимущества данного атрибута.

Положительные факторы керамического сопла

Некоторые сопла выполнены из хромированного металла или после изготовления подлежат полировке, однако такие сопла быстро нагреваются и на несколько минут выводят из строя весь сварочный аппарат, для периодического охлаждения. Находчивые изготовители этого полезного атрибута сварочного прибора нашли отличный выход, создав сопло из керамического материала. Оно стойко выдерживает максимальные температуры плавления металла, что дает возможность в течение длительного времени заниматься сварочной работой.

Кроме этого керамическое сопло для горелки является ударопрочным аксессуаром сварочного инструмента, что гарантирует полную безопасность сварщику и самому прибору во время сварочного процесса.

Классификация керамического сопла

Определенной классификации для этого сварочного аксессуара как таковой нет, но можно заметить, что сопла керамические для сварки выполнены в розовом и белом цвете. Оба варианта являются довольно-таки термостойкими предметами, идеально подходящие для обработки металлических покрытий аргонодуговой сваркой. Однако одно различие между ними все-таки есть, розовое сопло керамическое для аргоновой сварки обладает большей длительностью в эксплуатации, так как оно меньше подвержено воздействию повышенных температур, образовавшихся в горелке сварочного аппарата. Сопла керамические для аргонодуговой сварки выполнены в различном диаметре, колеблющемся от 6,0 до 19,0 мм. При этом необходимо учитывать, что электрод должен располагаться строго в центре керамического сопла, иначе брызги от расплавленного металла могут попасть на сварочный инструмент или вовсе испортить сварочный шов и обрабатываемое металлическое изделие.

Несколько рекомендаций при покупке керамического сопла

Для осуществления выгодной покупки керамического сопла необходимо предварительно определить спектр сварочной работы, а именно параметры обработки металлических покрытий:

- вид сварочного шва - от его длины зависит сырье, которое будет использоваться при сварке, а равномерная подача газа существенно сэкономит газовые ресурсы, сократив ваши денежные затраты;

- сила тока и напряжение в электрической сети - влияющие на нагревание сварочного прибора, и соответственно режимы сварки;

- толщина металла - нужно для того чтобы грамотно организовать аргонодуговую сварку и оптимальное использование инертного газа для обработки.

Наконечники для сварочного полуавтомата →← Сопло горелки для сварки TIG

svarkamall.ru

Защитные газы для сварки TIG

Ключевые факторы

Но знаете ли вы что покрытие зоны сварки защитным газом является необходимым фактором для достижения наилучшего результата в этом процессе? Множество факторов влияет на покрытие защитным газом зоны сварки, таких как правильный выбор расходных материалов в купе с правильно настроенным потоком защитного газа. Выбор качественного газа и расходных материалов зависит от профессионализма и предпочтений сварщика.

Варианты защитных газов

В аргоновой сварке, инертный газ защищает сварочную ванночку и вольфрамовый электрод от окружающего воздуха. Воздух вступая в реакцию с расплавленным металлом является причиной загрязнения шва. Основная цель защитного газа является защита сварочной ванночки и вольфрамового электрода от окружающего воздуха, защитный газ также влияет на тепловложение и дуговые характеристики.

Три наиболее распространенных варианта защитного газа для аргоновой сварки 100%Ar, 100%He и смесь Ar/He. Эти защитные газы могут использоваться для всех материалов:

• 100%Ar: Аргон используется в первую очередь для аргоновой сварки из-за его доступности, стоимости и влияния на дуговые характеристики. В среде аргона производится высококачественный дуговой разряд посредством низкого потенциала ионизации и обеспечивает стабильное горение дуги по сравнению с He.

• 100%He: Из за высокой тепловой проводимости чем Ar, гелий может использоваться в сварке TIG при высоких температурах вложения.

Высокотемпературные вложения приводят к повышенным скоростям сварки, повышенной глубине и ширине шва, что применимо для сварки толстостенных материалов. Гелий имеет высокий потенциал ионизации приводящий к неустойчивому горению дуги.

• Ar/He: Смесь аргона с гелием обычно используется для повышенного тепловложения которое обеспечивает гелий в то время как аргон поддерживает превосходное горение дуги. Эти смеси содержат от 25-75% гелия. С увеличением содержания гелия, дуга становится горячее, но высокочастотный дуговой старт и устойчивость уменьшается. При выборе защитного газа следует обращать внимание на следующие факторы: стоимость, тепловложение и характеристики высокочастотного зажигания.

Расход газа

Оптимальный расход газа зависит от расходных материалов и атмосферного загрязнения. В среднем расход газа составляет 280-980 литров в час. Когда защитный газ вытекает через сопло, он имеет другую скорость чем атмосферные газы окружающие его. Различная скорость и плотность между этими двумя типами газов может быть причиной формирования потоков которые могут потенциально повернуть столб защитного газа от ламинарного потока(который желателен) к турбулентному потоку(менее желательному). Если поток становится турбулентный атмосферный газ может попасть в столб защитного газа что приведет к загрязнению сварного шва или вольфрама. При уменьшении потока газа, столб защитного газа становится более ламинарным и менее турбулентным. Высокий расход производит турбулентный столб защитного газа, при низком расходе газа столб может легко разрушен, разрушенный столб защитного газа ведет также к потенциальному загрязнению шва. Расход газа измеряется с помощью газового редуктора.

Газовая линза или цанга?

Расходники используемые в сварке TIG включает сопло и цангу в паре с газовой линзой или корпус цанги. При выборе между двумя рассмотрим требования к окончанию шва. Если необходимо выполнить ответственный сварной шов, то используется газовая линза. Для обычных и тренировочных швов достаточно цанги. Цанга имеет четыре отверстия которые выводят защитный газ в сопло, отверстия направлены перпендикулярно соплу. При использовании цанги, вольфрам не должен выступать наружу сопла больше чем диаметр сопла. Газовые линзы обеспечивают покрытие газом и уменьшает турбулентность по сравнению цангой потому что имеет несколько экранов обеспечивающие более однородный ламинарный поток. Газовая линза позволяет вольфраму выступать дальше чем диаметр сопла стандартного цангодержателя.

Варианты сопла или чаши

Сопло накручивается на цангодержатель или газовую линзу и обеспечивает поступление газа к сварному шву. Сопла бывают разных диаметров, длинны и формы обеспечивающие различный защитный профиль или длину ламинарного потока. Необходим длинный ламинарный поток. При увеличении диаметра сопла происходит длинный ламинарный поток. Меньший диаметр сопла с тем же расходом газа производит более турбулентный поток из за скорости газа в сопле. Сопло бывает стандартное, длинное и сверхдлинное. Длинное сопло обеспечивает длинный ламинарный поток по сравнению с коротким соплом с тем же расходом и диаметром чаши. Длинное сопло обеспечивает лучший доступ к труднодоступному соединению. По форме сопла бываю прямые, сходящиеся и в виде шампанского. Сходящиеся начинаются большим диаметром и заканчиваются меньшим диаметром. Эта форма обеспечивает длинный ламинарный поток. Сопло в виде шампанского начинается с меньшего диаметра и переходит в больший диаметр. Эта форма не выгодна, так как защитный газ входит в газовую линзу или меньший диаметр сопла и не рассеивается внутри большего диаметра перед выходом.

Лучшая практика для успеха

В дополнении к правильному подбору расходных материалов и выбора газа, необходимо следовать некоторым правилам помогающие минимизировать общие ошибки в сварке TIG.

1. Когда устанавливаешь горелку, затяните цангодержатель или газовую линзу перед задней чашей. Если крепление будет не затянуто, в горелку могут попасть атмосферные газы что приведет к загрязнению.

2. Отсутствующий или неправильный изолятор может быть причиной загрязнения, проверяйте изолятор чаще.

3. Не используйте кислородные шланги для подвода защитного газа, это увеличивает риск загрязнения.

4. Предварительный поток защитного газа поможет защитить вольфрам и зону сварки обеспечивая розжиг дуги.

5. Газ после сварки так же необходим, обеспечивая защиту шва от атмосферного газа пока сварочная ванна кристализуется. Держите горелку над концом шва пока поток прекратится, для защиты зоны сварки и вольфрама. Необходимый поток после окончания сварки в секундах определяется делением сварочного тока на 10. Минимум 8 секунд.

Понравилось это:

Нравится Загрузка...

Похожее

donweld.ru

ПЛОСКОЕ СОПЛО ГОРЕЛКИ ДЛЯ АРГОНОДУГОВОЙ СВАРКИ

Изобретение относится к области сварочного производства, в частности к дуговой сварке неплавящимся электродом в среде защитных газов различных металлов и сплавов повышенной толщины. Изобретение найдет широкое применение при выполнении качественных сварных соединений из α и псевдо α-титановых сплавов с использованием щелевых разделок глубиной до 200 мм с одной стороны.

Известно устройство цилиндрического сопла горелки для сварки неплавящимся электродом, которое позволяет повысить эффективность сварочной технологии, увеличить стойкость вольфрамового электрода и повысить качество сварного соединения [1]. Горелка снабжена водоохлаждаемым соплом, размещенным в нижней части ее корпуса и отделенным от корпуса электроизоляционной втулкой. Цилиндрическое сопло исключает заполнение щелевой разделки при аргонодуговой сварке толстостенных деталей из титановых α и псевдо α-сплавов, так как диаметр сопла намного превышает ширину щелевой разделки [2].

Известно устройство плоского сопла, например, для ручной аргонодуговой сварки, которое обеспечивает выполнение корневых проходов и заполнение щелевых зазоров при сварке больших толщин до 200 мм с одной стороны [3]. Сопло выполнено в форме цельнометаллической сопловой трубки с поперечным прямоугольным сечением. Поперечный размер боковой грани δ прямоугольной трубы много меньше поперечного размера фронтальной грани b, например, δ=0,322*b. Такие размеры сопла позволяют выполнить на его боковых гранях продольные каналы для циркуляции в них охлаждающей жидкости, например, с размерами (4×3) мм2. Во внутренней полости сопловой трубки расположен вольфрамовый электрод с достаточным зазором по всему периметру для подачи аргона, защищающего жидкий металл сварочной ванны от вредного воздействия атмосферы воздуха. На боковой грани сопловой трубки выполнены цилиндрические отверстия для подачи и отвода охлаждающей жидкости с применением продольных каналов. В цилиндрические отверстия адекватно им установлены подающий и отводящий патрубки. Наибольшее распространение получили цилиндрические патрубки диаметром d≥6 мм с внутренним диаметром d≥4 мм, так как применение меньших диаметров может существенно снизить допустимую тепловую нагрузку на сопло при аргонодуговой сварке [4]. Основной недостаток известного сопла заключается в том, что патрубки установлены в отверстия, расположенные на боковой узкой грани сопловой трубки толщиной b≤12 мм, так как максимальная ширина узкой разделки в корне шва не превышает 14 мм [2]. Такое плоское сопло исключает использование водоохлаждающих продольных каналов с большим поперечным сечением, что исключает интенсивное охлаждение плоского сопла, а следовательно, и применение форсированных режимов аргонодуговой сварки.

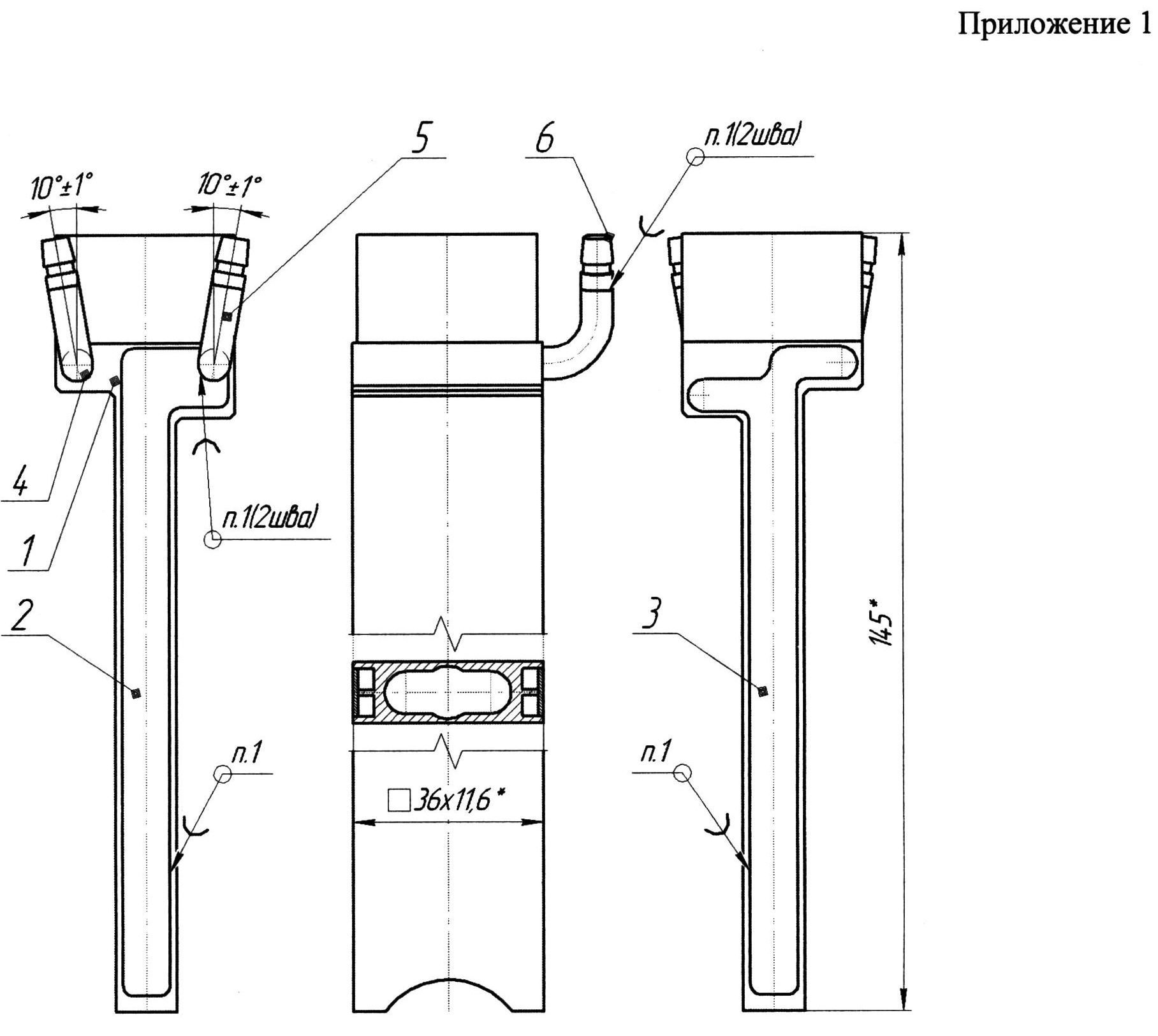

Известно устройство плоского сопла для автоматической аргонодуговой сварки без ограничения на размеры применяемых патрубков, в том числе и при d≥6 мм, которое выдерживает максимальную тепловую нагрузку и используется при форсированных режимах автоматической аргонодуговой сварки [Чертеж ОССП. 2901.000СБ Научно-исследовательского и конструкторского института энерготехники им. Н.А. Доллежаля (НИКИЭТа)] (Приложение 1). Такое сопло включает цельнометаллическую сопловую трубку с поперечным прямоугольным сечением, выполненную за одно целое с головкой 1; Г-образную боковую крышку 2, Т-образную боковую крышку 3, выходной патрубок 4 и входной 5 с рельефными головами 6. Поперечный размер боковой грани сопловой трубы равняется 11,6 мм, поперечный фронтальный 36 мм. Такие размеры сопловой трубки позволяют выполнить на ее боковых узких гранях продольные каналы для охлаждающей жидкости с поперечным сечением (4×3) мм2. Крышки 2 и 3 к продольным каналам охлаждающей жидкости герметично соединены с боковыми гранями сопловой трубой с применением пайки. Патрубки 4 и 5 размещены на уровне головки по плоскости, совпадающей с плоскостью боковой узкой грани сопла, где ширина этой грани увеличена до величины, позволяющей устанавливать патрубки диаметрами d≥6 мм. Выходной патрубок 4 размещен на головке 1, а входной патрубок 5 размещен на горизонтальной полке Г-образной крышки 2. Применение фигурных крышек 2 и 3 и расположение патрубков на разных деталях усложняет конструкцию сопла, технологию его изготовления и повышает расход дорогостоящего припоя, а заниженные размеры поперечного сечения продольных каналов повышают потери гидродинамического напора в его охлаждающей системе.

По своей технической сущности и достигаемому результату плоское сопло для аргонодуговой сварки [3] и по чертежу ОССП 2901.000СБ (Приложение 1) является наиболее близким к предложению заявителя и поэтому выбирается за прототип.

Задачей изобретения является создание плоского водоохлаждаемого сопла горелки для автоматической аргонодуговой сварки неплавящимся электродом, предназначенным для широкого применения при выполнении качественных сварных соединений различных металлов и сплавов повышенной толщины, в том числе соединений из α и псевдо α-титановых сплавов с использованием щелевых разделок глубиной до 200 мм с одной стороны.

Технический результат, обеспечивающий решение указанной задачи, заключается в повышении эффективности плоского сопла горелки путем снижения потерь гидродинамического напора его системы охлаждения, упрощения формы деталей сопла, технологии его изготовления и сборки, а также снижении протяженности швов, выполненных с применением пайки.

Указанный выше технический результат достигается следующим образом. В плоском сопле горелки для аргонодуговой сварки, содержащем прямоугольную цельнометаллическую сопловую трубку с широкой фронтальной гранью и с узкими боковыми, на которых расположены продольные водоохлаждающие каналы; подводящие и отводящие отверстия продольных каналов совместно с их подводящими и отводящими патрубками расположены на фронтальной широкой грани сопловой трубки, а боковые крышки выполнены в форме сплошных прямоугольных пластин.

Предлагаемое сопло аргонодуговой горелки имеет следующие преимущества.

1. Размещение водоподводящих и отводящих отверстий со своими соответствующими подводящими и отводящими патрубками на фронтальной широкой плоскости сопловой трубки позволяет увеличить поперечное сечение водоохлаждающих каналов, например, до (4×4) мм2 и более без увеличения поперечного сечения сопловой трубки, что значительно уменьшает потери гидродинамического напора охлаждающей системы [5].

2. Замена Г-образной боковой крышки с отверстием и цельной Т-образной [3], [Приложение 1] на пару цельных и простейших прямоугольных крышек упрощает конструкцию плоского сопла горелки и технологию его изготовления, а также уменьшает протяженность паяных швов.

Предлагаемое изобретение обеспечивает значительное повышение интенсивности охлаждения сопловой трубы аргонодуговой горелки при упрощении конструкции сопла, технологии его изготовления и сборки, что улучшает эффективность и качество выполнения сварных соединений из α и псевдо α-титановых сплавов с использованием щелевых разделок глубиной до 200 мм с одной стороны, а также и других высокопрочных металлов и сплавов.

Признаки, указанные выше, являются необходимыми и достаточными для достижения указанного выше результата, то есть являются существенными. Наличие отличительных признаков по отношению к выбранным прототипам свидетельствует о соответствии заявленного изобретения критерию "новизна" по действующему законодательству.

Возможность осуществления предлагаемого изобретения с получением вышеуказанного технического результата поясняют чертежи.

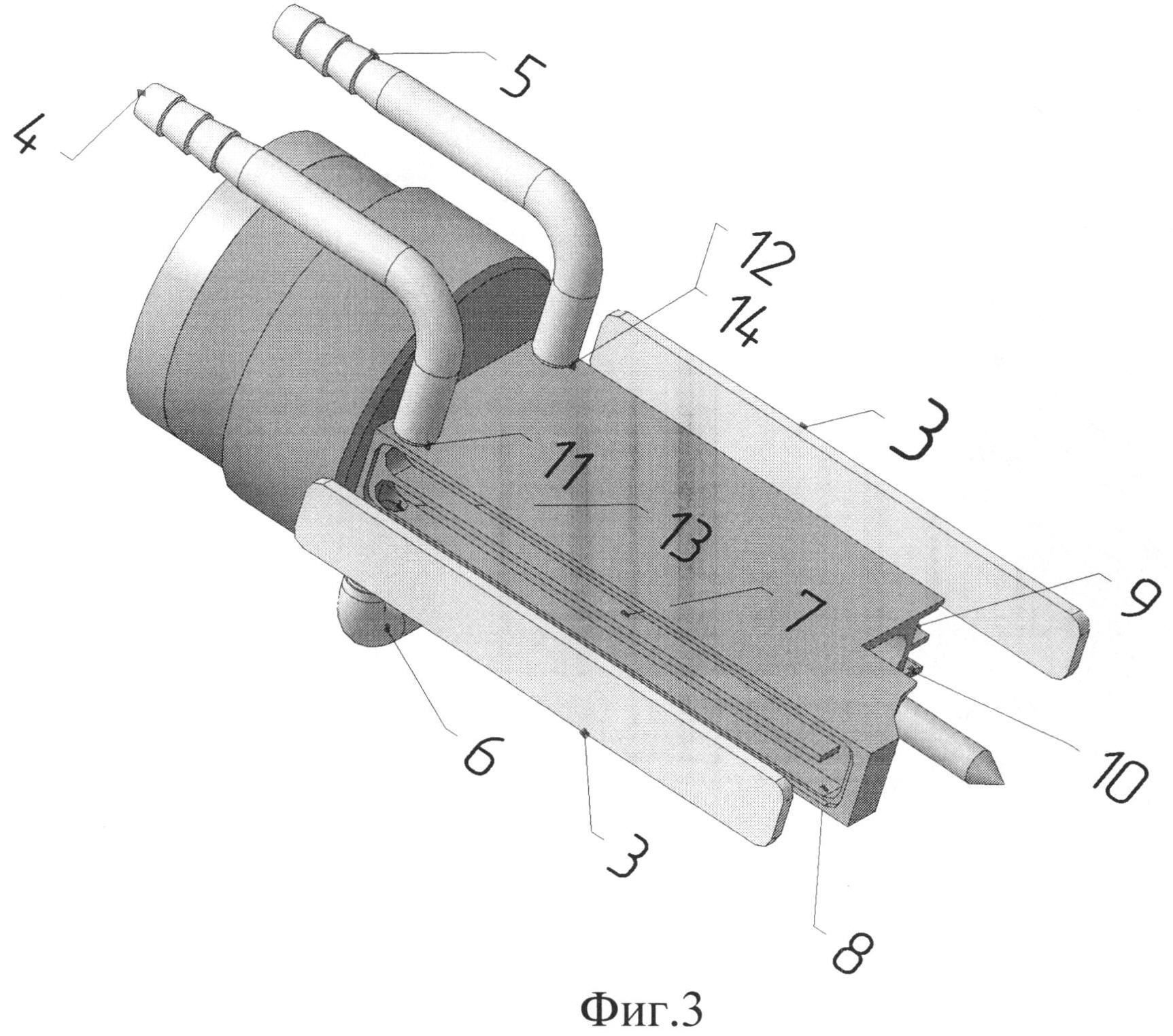

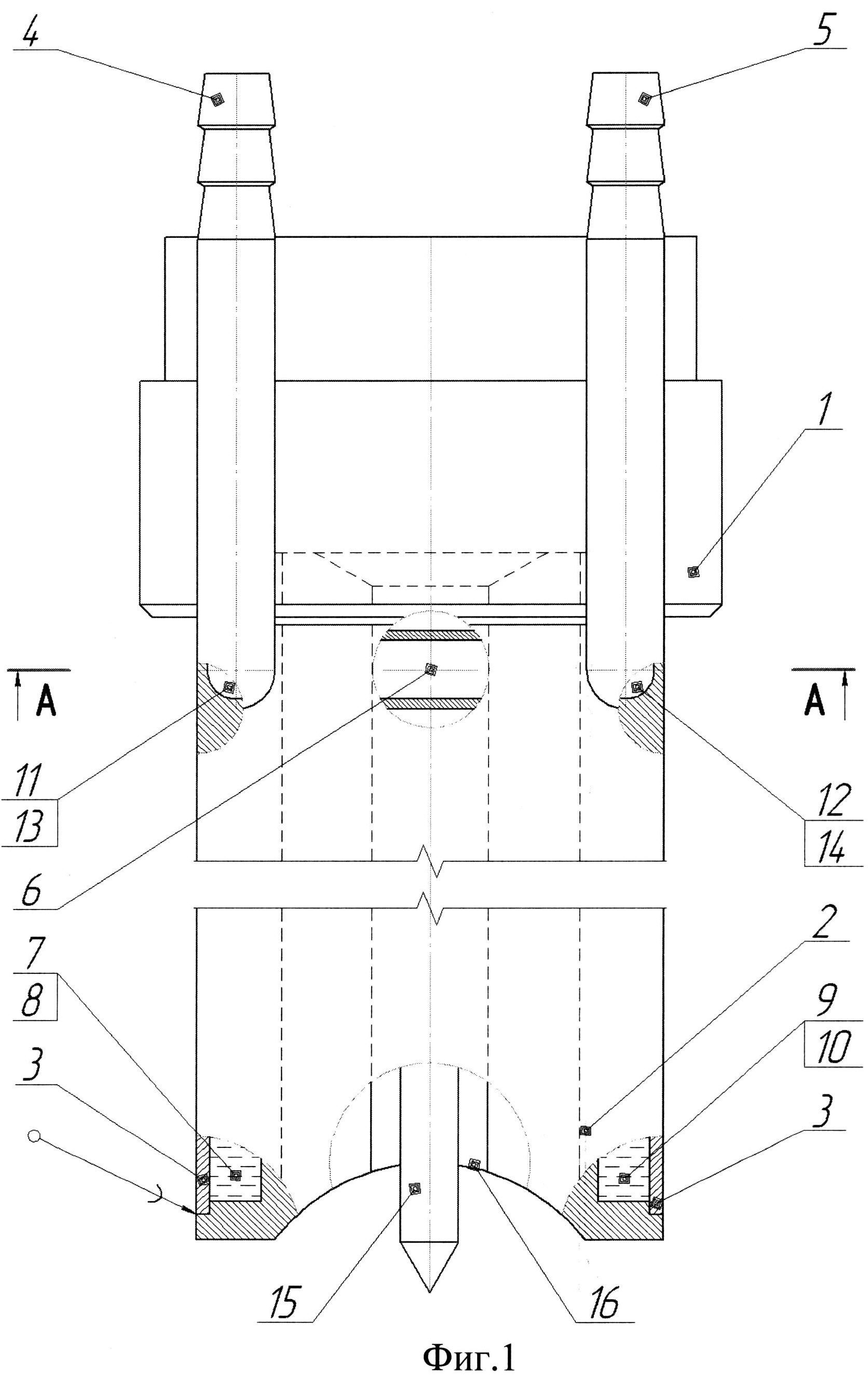

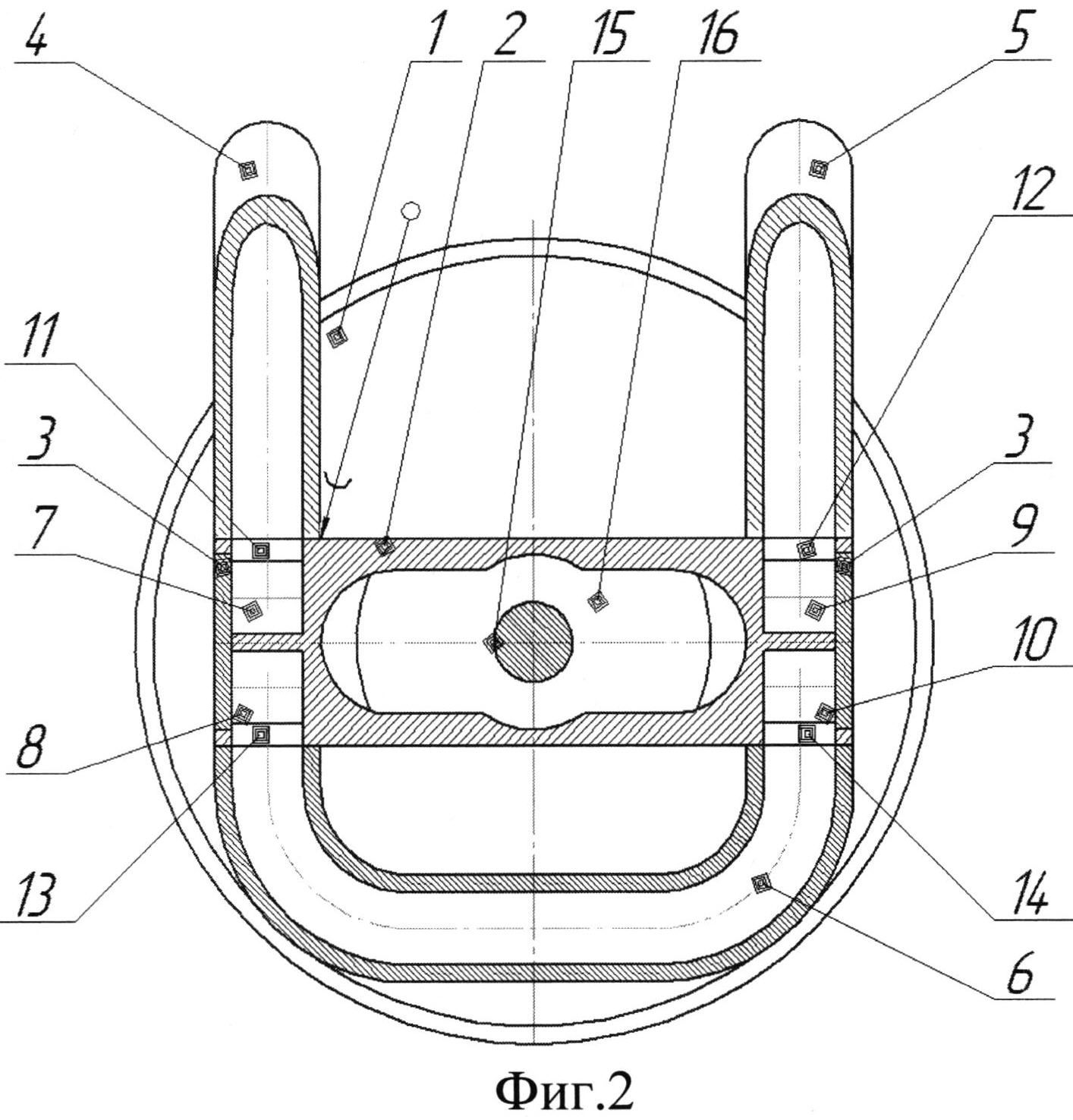

На Фиг.1 изображено заявляемое плоское водоохлаждаемое сопло горелки для аргонодуговой сварки; на Фиг.2 представлен вид сопла в разрезе А-А на Фиг.1; на Фиг.3 представлена изометрия плоского сопла.

Плоское водоохлаждаемое сопло горелки содержит головку 1, выполненную за одно целое с цельнометаллической прямоугольной сопловой трубкой 2; пару боковых крышек 3; передние патрубки 4 и 5, а также задний патрубок 6 (Фиг.1 и 2). На левой узкой боковой грани сопловой трубки 2 располагается передний продольный канал 7, например, подающий и задний 8 отводящий. На правой боковой грани трубки 2 располагается передний отводящий канал 9 и задний подающий канал 10. Каналы 7 и 8: 9 и 10 герметизируются соответствующими боковыми крышками 3, например, с применением пайки. На передней широкой фронтальной грани трубки 2 расположены цилиндрические отверстия; входящий 11 со своим входящим патрубком 4 и выходящий 12 со своим выходящим патрубком 5, а на задней грани расположены отверстия; выходящий 13 и входящий 14 с общим задним патрубком 6. Соединения патрубков 4, 5, 6 герметизируются со своими посадочными отверстиями, например, с применением пайки. Патрубки 4, 5, 6; боковые крышки 3; продольные каналы 7, 8, 9, 10; передние 11, 12 и задние 13, 14 отверстия образуют циркуляционную систему охлаждения плоского сопла.

Охлаждение плоского сопла производится следующим образом (Фиг.2 и 3). Охлаждающая жидкость из подающего патрубка 4 по переднему левому отверстию 11 поступает в продольный передний канал 7, в нижней части которого жидкость перетекает в продольный задний канал 8, из которого она по заднему левому отверстию 13 поступает в дугообразный патрубок 6. Из патрубка 6 жидкость по правому отверстию 14 поступает в задний продольный канал 10, в нижней части которого она перетекает в продольный передний канал 9, из которого она по переднему правому отверстию 12 поступает в отводящий патрубок 5, из которого она выходит из водоохлаждающей системы.

Защита неплавящегося электрода 15 и жидкого металла сварочной ванны от вредного влияния атмосферы воздуха производится путем подачи защитного газа, например, аргона во внутреннюю полость 16 сопловой трубки 2. На Фиг.3 приводится изометрия сопла по изобретению с выделенными боковыми крышками 3. Видно, что боковые крышки 3 сопла по изобретению проще, как крышки с отверстием [3], так и фигурных крышек по Приложению 1, что упрощает конструкцию плоского сопла горелки и технологию его изготовления, а также уменьшает протяженность паяных швов.

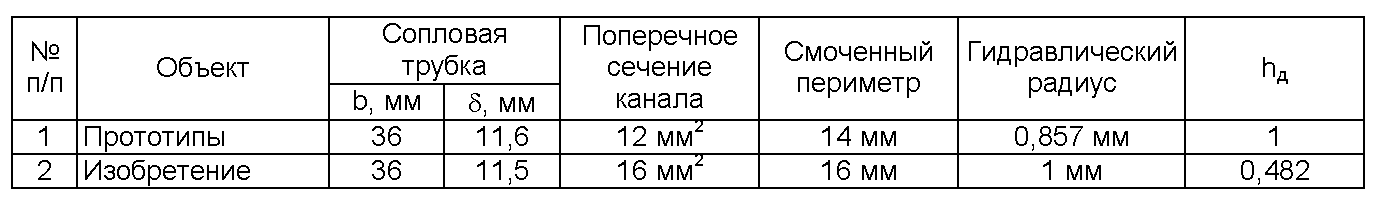

В таблице приводится сравнение параметров прототипов и сопла по изобретению.

В таблице приняты следующие обозначения:

b - ширина фронтальной грани сопловой трубки;

δ - толщина боковой грани сопловой трубки;

hд - потери гидродинамического напора [5] в безразмерной форме.

Из таблицы видно, что сопло по изобретению превосходит прототипы по сравниваемым параметрам.

Таким образом, предложено плоское сопло горелки для аргонодуговой сварки с лучшей конструкцией и технологией изготовления и сборки, обеспечивающее выполнение качественных сварных соединений различных металлов и сплавов повышенной толщины, в том числе соединений из α и псевдо α - титановых сплавов с использованием щелевых разделок до 200 мм с одной стороны.

Из изложенного следует, что заявленное сопло по изобретению направлено на решение поставленной задачи с достижением нового технического результата и соответствует требованиям патентоспособности по действующему законодательству.

Источники информации

1. Астафьев А.Г. Горелка для сварки неплавящимся погруженным электродом. Патент RU №2 316 695 С1, МПК F23D 14/40. Оп.: 10.02.2008. Бюл. №4.

2. Кузнецов С.В. и др. Сварка и исправление дефектов соединений титановых сплавов больших толщин электронным лучом // Титан. 2009. №4. С.41, рис.2.

3. Михайлов В.И., Сахаров И.Ю. Сварка конструкций из титановых сплавов больших толщин (проблемы технологии). // Титан.2006. №2, С.51. рис.2.

4. Атрощенко В.В., Бычков В.М., Медведев А.Ю. Определение допустимой тепловой нагрузки на систему охлаждения горелок для аргонодуговой сварки // Сварочное производство. 2002. №11. С.9 - 11.

5. Тепло- и массообмен. Теплотехнический эксперимент: Справочник. Под общ. ред. В.А.Григорьевой и В.М.Зорина. - М.: Энергоиздат, 1982. С.26. Формула 1.47.

Плоское водоохлаждаемое сопло горелки для аргонодуговой сварки, содержащее прямоугольную цельнометаллическую сопловую трубку с широкой фронтальной гранью и с узкими боковыми гранями, на которых расположены продольные водоохлаждаемые каналы, и крышки, отличающееся тем, что подводящие и отводящие отверстия продольных водоохлаждающих каналов совместно с их подводящими и отводящими патрубками расположены на фронтальной широкой грани сопловой трубки, а крышки выполнены в форме сплошных прямоугольных пластин и расположены на боковых гранях сопла.

edrid.ru

Сопло горелки для сварки TIG

Выбирая сварочный аппарат для работы, сварщик должен учесть все задачи, которые были поставлены ему в процессе обработки металлического изделия. И здесь важно приобрести не только мощный инструмент, но и многофункциональный прибор, который предостережет вас от лишних затрат на другие сварочные атрибуты. Вспомогательные аксессуары также должны быть многогранными в своей эксплуатации. И речь в данном случае идет о сопле для сварки, от которого зависит правильный приток газа на обрабатываемую поверхность.

Виды сопла сварочной горелки

Сопло сварочной горелки расположено близко к нагревательному элементу, исходя из этого, данный атрибут должен выдерживать довольно-таки повышенные температуры плавления металла. Распространенным видом сопла служит сварочный аксессуар из хромированного металла, который после продолжительной полировке стойко выдерживает любые нагревательные процедуры. Однако в современном мире сварочная отрасль обогатилась еще одним полезным предметом для сварки - это керамическое сопло для аргоновой горелки. Такое сопло получило огромную популярность среди сварщиков, благодаря отличным физико-химическим свойствам керамического материала. Во-первых, он термостойкий, давая тем самым больше возможностей в сварочной работе. Например, для того, чтобы использовать для сварки вольфрамовый электрод, температуры плавления должна достигать больше 1000°С, а при таком раскладе, могут испортиться составляющие элементы самого сварочного аппарата.

Керамические сопла бывают розового и белого цвета, а также можно наблюдать огромное разнообразие по диаметральным и размерным параметрам. Диаметр сопла колеблется от 6,0 до 3,2 мм, что дает возможность использовать в сварочной работе разнообразное сырье: электроды, проволока. Розовое керамическое сопло считается более прочным атрибутом, выдерживающим самые высокие температуры.

Приоритеты в выборе сопла для аргоновой сварки

Электрод размещается строго по центру сопла для сварки, именно поэтому при покупке следует внимательно осмотреть предмет, и убедиться в его полной симметрии и ровности. Чтобы грамотно выбрать сопло для сварки, предварительно определите следующие моменты, которые вам понадобятся в сварочном процессе:

- форма и размер сварочного шва. Сопло ограничивает очаг работы, исключая попадание в него окружающего воздуха;

- толщина металла. Сопло обеспечивает рациональную подачу газа в защитной среде;

- длительность работы. Сопло сохраняет в течение долгого времени внутри себя газ, необходимый для образования сварочного шва.

Чтобы не совершать ненужные приобретения, соотнесите параметры сопла, который вы хотите купить с параметрами потенциальной сварочной работы. И помните, сопло должно обладать хорошими ударопрочными свойствами, так как во время сварки газ подается под большим давлением, и если сопло будет некачественным, он сломается от газового натиска.

Керамическое сопло для сварки TIG →← Газовое сопло для полуавтомата

svarkamall.ru

| | ||||||||||||||||||||

| Горелки и резаки Принадлежности

| ||||||||||||||||||||

zipweld.ru

Как подобрать сопло на аргоновую горелку / Новости / Труборезофф.ру

Сварка — это сложный современный технологический процесс. Существует достаточное количество видов и спецификаций сварки, каждая из которых обеспечивает определенные результаты. Для того чтобы добиться максимальной эстетичности сварочного шва применяется технология аргоновой сварки. Данный вид обеспечивает аккуратное, ровное и высокопрочное соединение. Еще одно преимущество данного вида сварки — это универсальности. Только в среде инертного аргона можно произвести полноценные работы по алюминию, титану, нержавеющему сплаву и углеродистой стали. Основными рабочими элементами при данной методике являются аргонодуговая горелка, неплавящиеся электроды и дополнительные аксессуары и оборудования. Ключевым среди дополнительного оборудования стоит считать сопло для горелки. Вопрос о том, как подобрать сопло на аргоновую горелку и будет рассмотрен экспертами интернет-магазина «Труборезофф» в рамках данного обзора.

Функции сопла в процессе аргонодуговой сварки

Главное предназначение сопла в процессе сварки — удерживать струя поступающего газа, чтобы у него не было возможности распространяться по сторонам, задавая ему четкое направление движения — в область свариваемых металлов. Также сопло защищает свариваемый шов от попадания в него воздуха. Защита производится за счет создания газовой оболочки. Именно благодаря соплу в процессе сварки формируется равномерный ламинарный поток защитного газа. Вместе с токопроводящим наконечником, сопло считается наиболее ответственным элементом в конструкции сварочной горелки.

Особенности производства сопел для аргонодуговых горелок

С учетом высокого температурного режима, в условиях которого работает сопло горелки, конструкции данного элемента требуется защита от налипания расплавленного металла. Налипание может стать одной из причин, которая быстро выведет горелку из строя. Для уменьшения налипания поверхность сопел в процессе производства подвергается хромированию и полировке. Альтернативный вариант — производство сопла из специализированной огнеупорной керамики. Для защиты сопла от перегрева, оно должно легко поддаваться естественному охлаждению.

Параметры подбора сопла для аргонодуговой горелки

Необходимость охлаждения — одна из главных для нормальной работы горелки в процессе сварки, а потому она становится фактором, на основе которого вы должны совершать подбор сопла. Выбор типа охлаждения зависит от того, какое используется номинальное значение сварочного тока. И это главнейший параметр, на который вы должны ориентироваться при выборе сопла для вашей аргонодуговой горелки.

Второй параметр выбора — диаметр сопла. Здесь все немного проще:

– для сварки металлов большой толщины с применением «большого» тока вам, соответственно понадобится и больший диаметр сопла;– для работы с материалами малых и средних толщин в условиях «малого» тока, вы должны выбирать среди сопел небольшого диаметра.

Лучшие сопла для аргонодуговой горелки на современном рынке

Ведущим производителем аргонодуговых горелок и дополнительного оборудования для них на мировом рынке является французская компания VIRAX. Продукции данного бренда доверяют миллионы мастеров по всему миру, сопла VIRAX доказали свою высокую производительность, эффективность и долговечность при серьезных эксплуатационных нагрузках. Классическое решение — это серия сопел «Дарт»:

– универсальное сопло "Дарт" для горелки с пъезоподжигом; – "Дарт" для горелки Х100/Х200.

– универсальное сопло "Дарт" для горелки с пъезоподжигом; – "Дарт" для горелки Х100/Х200.

Продвинутая версия сопел от французского бренда VIRAX — TurboJet:

– универсальное сопло "ТурбоДжет" для пьезоэлектрических горелок;  – Сопло "ТурбоДжет 007" рассчитано на работу с горелкой Х100/Х200 и предназначено для сварки труб до 42 мм;– Сопло "ТурбоДжет 008" рассчитано на работу с горелкой Х100/Х200 и предназначено для сварки труб от 42 мм диаметром.

– Сопло "ТурбоДжет 007" рассчитано на работу с горелкой Х100/Х200 и предназначено для сварки труб до 42 мм;– Сопло "ТурбоДжет 008" рассчитано на работу с горелкой Х100/Х200 и предназначено для сварки труб от 42 мм диаметром.

www.truborezoff.ru