Сварочные газовые смеси. Сварочная смесь аргон

Изготовление выхлопных систем автомобилей – аргон или сварочная смесь?

Система выпуска газов, вырабатываемых двигателем автомобиля, состоит из выпускного коллектора, пламегасителя и акустического фильтра (глушителя) с выхлопной трубой. Изготовление выхлопных систем под индивидуальный заказ выполняется в специализированных сервисных центрах с применением современных сварочных аппаратов и газосмесей. Об одном из таких центров – нашем постоянном клиенте, компании Turbo-V — мы и расскажем в этой статье.

Материал изготовления системы выпуска

Обычно устройство выпуска производят из аустенитной нержавеющей стали, что вызвано рядом эксплуатационных факторов. Во-первых, отработанные газы автомобильного двигателя обладают крайне высокой температурой, это предъявляет определенные требования к жаростойкости металла. Во-вторых, конструкция расположена под днищем автомобиля, поэтому постоянно подвергается воздействию влаги и грязи, которые находятся на дорожном полотне.

Обычная сталь при работе в подобных условиях очень быстро начинает корродировать и деформироваться. Поэтому изготовление выхлопных систем производят из аустенитной нержавейки, которая относится к жаропрочным материалам, и может длительное время подвергаться воздействию высокотемпературных выхлопов. Дефекты конструкции и трещины, в случае появления, можно легко устранить с помощью правильной технологии сварки.

Вопрос выбора материала и газовой среды актуален для тюнинговых компаний, которые занимаются изготовление выпускных газосистем иномарок, т.к. клиенты могут заказать сварку узла не только из нержавейки, но и из титановых сплавов.

пример продукции тюнингового ателье, AISI304 нержавейка

Как выполняется изготовление выхлопных систем

Работа с «нержавеющими» глушителями и устройствами выполняется методом TIG – это сварка неплавящимся вольфрамовым электродом в защитной газовой среде. Обычно для таких целей применяют аргон высокой чистоты, который не только создает необходимую инертную среду для защиты шва, но делает дугу очень стабильной.

Величина сварочного тока зависит от специфики выполняемой работы. Для соединения тонкостенных труб нужен небольшой ток, что позволяет использовать компактные горелки, которые очень удобны в эксплуатации и дают возможность сварщику спокойно проваривать элементы со сложной конструкцией. При необходимости скрепления фланцев и толстостенных труб требования к величине тока увеличиваются. Повышенная мощность дуги заставляет применять горелку с большим соплом, поскольку маленькая горелка в этом случае будет сильно перегреваться.

Применение сопел разных диаметров приводит к необходимости разделения производства выхлопной системы на несколько технологических операций. Например, один сварщик выполняет стыковку труб малых толщин с помощью маленькой горелки, а второй работает с толстым металлом, требующим повышенной мощности дуги. Такой подход хоть и не влияет на качество конечного результата, однако делает процесс несколько затянутым.

пример малозаметного качественного соединения

Сварочная смесь как альтернатива аргону

Одним из наиболее эффективных методов решения проблемы перегрева рабочего инструмента из-за повышенного тока является замена чистого Ar на сочетание Ar — H. Один из наших постоянных клиентов, компания Turbo-V, по достоинству оценил такой переход, о чем мы и расскажем ниже.

Итак, по своим характеристикам водород относится к активным газам, поэтому добавление такого компонента приводит к увеличению мощности дуги (при этом рабочий ток уменьшается), что прекрасно подходит для соединения деталей из аустенитных видов стали. Кстати, о том, какие сварочные смеси применяют для других типов металлов и их сплавов, можно прочитать здесь.

Как правило, сварщики практически сразу ощущают преимущества перехода с аргона на аргон-водород, среди которых:

- снижение рабочего тока в 1,5-2 раза при сохранении глубины провара;

- возможность выполнять сварку как тонкого, так и толстого металла маленькой горелкой;

- более высокая концентрация энергии;

- отсутствие перегрева;

- повышение производительности процесса;

- получение аккуратного шва небольшой толщины;

- меньшая вероятность порообразования.

Пожалуй, единственным недостатком добавления водорода является уменьшение стабильности дуги, поэтому квалификация сварщика должна быть достаточно высокой. В противном случае можно получить кривой шов и низкое качество соединения. Если обратить внимание на швы выхлопных систем производства Turbo-V, то можно заметить высокую точность и качество.

отводы

Определение правильной пропорции газов

Чтобы сварочный процесс обладал максимальной эффективностью, важно рассчитать оптимальное соотношение аргона и водорода с учетом конкретных условий. Обычно наилучшая концентрация определяется опытным путем, когда к инертному газу постепенно добавляют активный компонент и наблюдают, как эти изменения влияют на дугу и шов. В частности, для изготовления автомобильных «выхлопов» в Turbo-V самых лучших показателей позволяет добиться состав «95% Ar – 5% H». Данное сочетание было подобрано исключительно экспериментальным путем благодаря постоянной обратной связи с клиентом.

аргоно-водород позволяет получить соединения эстетичного вида (см. нижнюю часть фото)

и увеличенная версия

Таким образом, следует отметить важность правильного подбора состава газосмеси, особенно в случаях, когда необходимо высокое качество сварки и точность шва. Рабочая среда из моногаза может не отвечать всем требованиям, смеси же более гибки в этом плане. Практически всегда есть возможность улучшения результата работы за счет полного понимания поставщиком потребностей покупателя и их обратной связи.

Помимо технологических преимуществ, применение подобных смесей в качестве защитной среды имеет и экономическую подоплеку. В этом случае существенно уменьшается расход газа, поэтому доставка и заправка баллонов осуществляется реже. Подробнее ознакомиться с описанной газовой продукцией можно по ссылке N-МИКС H5.

xn--80affkvlgiu5a.xn--p1ai

Аргоновые смеси. О сварке и сварочном оборудовании.

Аргоновые смеси

Главная» Статьи » Сварка

В настоящее время на российском рынке все более ужесточается конкуренция и растут требования к внешнему виду и качеству выпускаемой продукции, в частности, в производстве сварных изделий внешний вид играет все более значимую роль.

Качество сварного шва является порой определяющим фактором, повышая или снижая стоимость продукции.

Критичными для качества и прочности сварного соединения являются дефекты, вызванные недостаточной глубиной провара изделий, наличием шлаковых включений и пор. Внешними недостатками шва являются: чешуйчатость, неровности, большая выпуклость шва, наличие цветов побежалости.

Подобные «болезни» сварочных швов характерны, как правило, для тех изделий, при сварке которых использовалась двуокись углерода в качестве защитного газа. До сих пор значительная часть производственных предприятий в России использует эту устаревшую технологию, считая двуокись углерода «дешевым» защитным газом.

Однако, вопреки устоявшемуся мнению, опыт показывает, что на самом деле использование двуокиси углерода обходится предприятию значительно дороже, чем это кажется на первый взгляд.

Разбрызгивание и механическая обработка

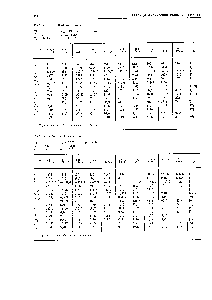

Диаграмма 1. Расходы на сварку и зачистку 1 м шва с проволокой D=1.2mm

На диаграмме 1 приведены результаты исследований, которые показывают, что в сравнении с использованием аргоновых смесей увеличениерасходов на сварочную проволоку при сварке с двуокисью углерода может доходить до 28 % на единицу длины шва, а затраты на послесварочную механообработку шва увеличиваются вдвое.

Это значит, что использовав, к примеру, 100 кг проволоки для сварки в смесях на тот же метраж шва, выполненного в двуокиси углерода, компания потратит на 20-30 кг проволоки больше.

А если затраты проволоки составляют не 100 кг, а тонну или несколько тонн, «пустое» разбрызгивание проволоки с двуокисью углерода будетисчисляться сотнями и тысячами килограмм.

В итоге сварщик потратит еще массу оплачиваемого времени на удаление брызг и формирование геометрии сварного шва вместо того, чтобыпродолжать работу с другими изделиями.

Из вышеприведенной диаграммы также следует, что помимо экономии проволоки, разница в затратах на аргоновые смеси и двуокись углерода компенсируется за счет снижения сопутствующих затрат на послесварочную обработку и сокращение трудозатрат в процессе сварки.

При оценке эффективности использования смесей важным фактором является скорость сварки. В представленном графике приведеныдиапазоны оптимальных вольтамперных характеристик сварочного оборудования при работе с двуокисью углерода и аргоновыми смесями.

Ось Y отображает напряжение, ось X – скорость подачи проволоки.

Из рисунка 1 следует, что при одном и том же напряжении скорость сварки с применением аргоновых смесей значительно превосходит скорость сварки в двуокиси углерода и производительность труда сварщика увеличивается.

Также очевидно, что при одинаковой скорости подачи проволоки сварка в аргоновых смесях производится с меньшим удельным энергопотреблением на единицу длины сварочного шва по сравнению со сваркой в двуокиси углерода. Чем меньше двуокиси углерода входит в состав аргоновой смеси, тем более экономичный режим энергопотребления используется в процессе работы.

Аргоновые смеси и их применение

Аргоновые смеси в работе обеспечивают струйный управляемый перенос электродного металла в сварочную ванну. Правильно подобранная смесь обеспечивает более плоский шов, более плавный переход к основному металлу.

При этом за счет значительного снижения сварочных дымов и аэрозолей сварщик в процессе работы находится в менее вредных условияхтруда.

Примерами качественных аргоновых смесей на российском рынке может служить линейка «ARCAL» («Аркал») французской компании «Эр Ликид», которая производит следующие продукты.

Примерами качественных аргоновых смесей на российском рынке может служить линейка «ARCAL» («Аркал») французской компании «Эр Ликид», которая производит следующие продукты.

На рисунке 2 приведены примеры сварных швов, выполненных с использованием двуокиси углерода и аргоновых смесей «ARCAL». В данном примере рассматриваются образцы сварных швов стыкового и таврового соединений.

В первом случае мы рассматриваем шов на металле толщиной 3 мм, во втором случае в тавровом соединении использован металл толщиной 6 мм.В обоих случаях использовалась полуавтоматическая MIG/МАG сварка.

Очевидно, что швы, выполненные с применением двуокиси углерода, значительно уступают по качеству и внешнему виду швам, выполненнымаргоновыми смесями. Причем, чем больше пропорция аргона в газовой смеси, тем аккуратнее, ровнее и качественнее выглядит шов, значительно уменьшаются шлаковые включения, повышается надежность и срок использования изделия.

Еще одним важным условием для создания качественного шва является стабильность и однородность газовой смеси, чрезвычайно важно, чтобы на протяжении всего процесса использования смесь подавалась в неизменной пропорции.

Еще одним важным условием для создания качественного шва является стабильность и однородность газовой смеси, чрезвычайно важно, чтобы на протяжении всего процесса использования смесь подавалась в неизменной пропорции.

Именно поэтому для своих продуктов «ARCAL» компания «Эр Ликид» разработала баллоны специальной конструкции. В отличие от обычных баллонов, модернизированные баллоны оснащены системой смешивания компонентов, благодаря которой на выходе смесь получается более стабильной и однородной.

Емкость таких баллонов составляет 50 литров.Баллоны также оснащены принципиально новым вентилем (Smartop™), встроенным манометром и специальным несъемным защитным колпаком открытого типа (Scandina™), который обеспечивает дополнительное удобство при перемещении баллонов по производству и предохраняет вентиль от повреждений.

Встроенный манометр обеспечивает возможность измерения количества смеси в баллоне в процессе работы и позволяет своевременно производить замену баллона.

Еще одним преимуществом конструкции баллона является наличие рычага включения/выключения вентиля, с его помощью практически без усилий одним движением открывается и закрывается вентиль баллона. Положение рычага позволяет визуально определять, в каком именно состоянии находится вентиль.

Конструкция вентиля обеспечивает повышенный уровень безопасности, а также позволяет избежать утечек газа.

Совершенно очевидно, что по своим характеристикам аргоновые смеси представляют собой наиболее комплексную и эффективную альтернативу таким «устаревшим» технологическим решениям, как сварка с двуокисью углерода.

Принципиально новая и эргономичная конструкция баллона обеспечивает большую безопасность и удобство как в процессе работы, так и при перемещении баллонов по производству.

Главная » Сварка | Просмотров: 661 | Источник Теги: газосварка, сварной шов, баллоны, манометры, сварка, аргоно-дуговая сварка

Главная » Сварка | Просмотров: 661 | Источник Теги: газосварка, сварной шов, баллоны, манометры, сварка, аргоно-дуговая сварка Сварочное оборудование в ассортименте:

Инверторный сварочный полуавтомат BlueWeld Mixpulse 425 R.A.

Сварочный аппарат BlueWeld MEGAMIG 220S

Резак рычажный Норд-С, пропановый, укороченный

Похожие материалы:

| Всего комментариев: 0 | |

| |

Новости сварки

xn---21-6cdjqypx4adjk7c.xn--p1ai

Сварочные газовые смеси | ООО «Аргон» в Краснодаре и Краснодарском крае

| Нормативный документ | Наименование продукции |

| ТУ 2114-001-97751871-2014 | Смесь аргоновая газовая Ar-75%+ CO2-25% Баллон 40 л содержит 6,2куб.м при давлении 150 кгс/кв.см |

| ТУ 2114-001-97751871-2014 | Смесь аргоновая газовая Ar-82% + CO2-18% Баллон 40 л содержит 6,2куб.м при давлении 150 кгс/кв.см |

При соединении различных металлов главной технологической особенностью считаются сварочные работы. Если Вы хотите улучшить качество сварки, не изменяя оборудования и не прибегая к модернизации – используйте сварочную смесь. Производится она на основе аргона и имеет главное преимущество - возможность управления переносом металла.

При соединении различных металлов главной технологической особенностью считаются сварочные работы. Если Вы хотите улучшить качество сварки, не изменяя оборудования и не прибегая к модернизации – используйте сварочную смесь. Производится она на основе аргона и имеет главное преимущество - возможность управления переносом металла.

Наша компания предлагает на заказ своим клиентам качественные сварочные смеси, которые стали популярны и востребованы по вполне обоснованным причинам и одна из них – качество и упрощение сварочных работ. Точность концентрации этой смеси достигается путем применения инновационных технологий и высокоточного оборудования.

Кроме этого, при производстве этой смеси используется газифицированная углекислота, что позволяет дозировать с высокой точностью смесь. Всем известный весовой метод имеет главный недостаток – высокий процент погрешности, то сварочные смеси не имеют такого недостатка, они также не требуют перемешивания и настаивания.

Каждый баллон проходит тщательную проверку, в ходе которой устанавливается количество газа, после чего готовая смесь может применяться сразу. Процесс проверки проходит на территории завода в собственной, специально оборудованной лаборатории.

Компания «Аргон» получила СЕРТИФИКАТ НАКС (Национального Агентства Контроля Сварки). В основу этого документа входит:

- Кропотливая подготовка емкости и ее обработка

- Полное исключение из готовой смеси кислорода и азота

В результате, наши смеси могут применяться при любых сварочных работах и улучшать тем самым качество сварочных соединений. Сертифицированная смесь нашла также свое место в таких сферах промышленности, где требуется высокое качество сварки – вагонов, авиа и автостроение.

Теперь, благодаря смеси НАКС, можно добиться эффективности во время сварочных работ и получить качественные сварные соединения.

Более подробную информацию и ответы на интересующие Вас вопросы по использованию, приобретению и доставке Сварочной смеси Вы может получить у наших специалистов по телефону 8-988-243-14-92 или 8-861-243-14-92

argon-gas.ru