Кошелев / Расчет режимов сварки. Расчет режимов сварки полуавтоматом

Расчет режимов сварки

2.5 Расчет и выбор режимов сварки

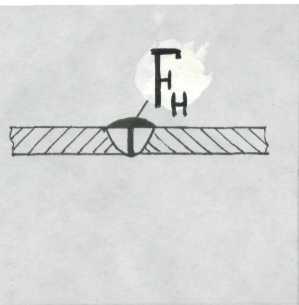

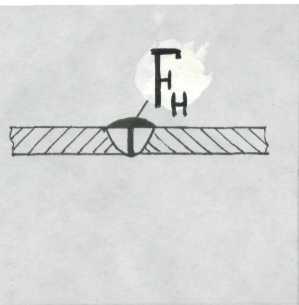

Расчет режима сварки производим для стыкового соединения типа С12 по ГОСТ 14771-76 (рисунок 2.11).

Рисунок 2.2 – Подготовка кромок под сварку и размеры сварного соединения С12 (ГОСТ 14771-76)

Расчет режимов сварки будем вести по следующей методике

1. Задаемся плотностью тока j. В зависимости от плотности тока выбираем диаметр электрода d.

2. Рассчитываем величину сварочного тока , (А):

| (2.1) |

3. Определяем напряжение на дуге (В):

| (2.2) |

4. Определяем скорость сварки (м/ч):

| (2.3) |

где A – коэффициент, зависящий от диаметра электрода.

5. Рассчитываем погонную энергию (кал/см):

| (2.4) |

где ηи – эффективный к.п.д. нагрева изделия дугой (ηи=0,8)

6. Определяют коэффициент формы провара ψпр:

| , | (2.5) |

где k – коэффициент, зависящий от рода и полярности тока

7. Определяем глубину провара H (см):

| (2.6) |

8. Определяем ширину шва е (мм):

| (2.7) |

10. Определяем коэффициент наплавки αн (г/А∙ч):

| (2.8) |

где αр – коэффициент расплавления;

ψ – коэффициент потерь.

| (2.9) |

11. Определяют площадь наплавленного металла Fн (см2):

| (2.10) |

12. Определяем высоту валика g (мм):

| (2.11) |

13. Определяем общую высоту шва С (мм):

14. Определяют коэффициент формы усиления ψв:

Импульсно-дуговая сварка плавящимся электродом характеризуется не только известными параметрами режима, но и параметрами импульсов тока: амплитудой, длительностью и частотой. Определенное значение имеет форма импульсов, зависящая от способов их генерирования. К общим параметрам режима сварки относятся ток. напряжение, скорость подачи электрода, его вылет, расход защитного газа. Между сварочным током , диаметром электрода, скоростью его подачии коэффициентом расплавлениясуществует взаимосвязь:

| (2.14) |

Параметры импульсов тока оказывают решающее влияние на интенсивность плавления электрода, характер переноса металла я стабильность процесса. Накладывая на дугу импульсы тока определенных параметров, можно изменить не только характер переноса металла, но и характер процесса.

Для определения режимов импульсно дуговой сварки используется следующая методика.

По толщине металла для заданного типа соединения и положения шва в пространстве выбирается необходимый сварочный ток .

В зависимости от тока с учетом толщины свариваемого металла выбирается диаметр электрода.

С помощью формулы (2.15) определяется скорость подачи электрода. В области рациональных режимов импульсно–дуговой сварки плавящимся электродом коэффициенты расплавления определяются в основном материалом электрода.

В зависимости от сварочного тока Iсв определяется требуемая частота импульсов f. С ростом тока растет частота перехода капель естественного процесса, и следовательно, частота импульсов f. Нижний предел частоты импульсов 25–30 Гц, определяется санитарно-гигиеническими условиями труда оператора, так как более низкая частота оказывает отрицательное воздействие на организм. Обычно для низких режимов сварки f=30÷50 Гц, а при сварке на режимах, близких к критическому току, выбирают частоту 100 Гц. В редких случаях f может превышать 100 Гц. Указанные значения f выбираются обычно кратными частоте питающей сети, что упрощает конструкцию импульсных источников питания. Коэффициент поверхностного натяжения σ определяется по совокупности элементов находящихся в стали. Для стали 09Г2С .

| (2.15) |

Зная правую часть уравнения (2.2), находят произведение . Здесь возможны два случая: задавшись определить и, наоборот, задавшисьопределить.. При этом необходимо руководствоваться следующими соображениями. Амплитуда импульсов должна превышать критический ток для сварки алюминиевых сплавов в 1,5–2,5 раза, для сварки малоуглеродистых сталей в 1,5-3 раза и для сварки нержавеющих сталей в 2–2,5 раза. Амплитудные значения импульсов тока обычно выбирают в пределах 300–1000 А. При определении амплитуды импульса по заданной длительности при сварке в вертикальном и потолочном положениях длительность импульсов должна иметь меньшее значение, а при сварке в нижнем – большее. Оптимальная длительность импульсов при импульсно-дуговой сварке плавящимся электродом в аргоне с управляемым переносом металла изменяется для различных материалов в сравнительно узких пределах и составляет 1,0–4,5 мс.

Рассчитаем режимы необходимые для сварки шва стали 09Г2С толщиной 12 мм с разделкой кромок С12 по ГОСТ 14771-76

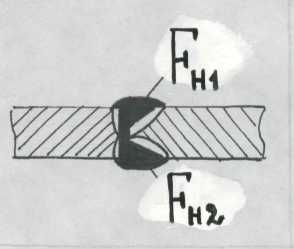

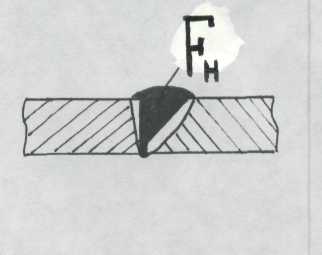

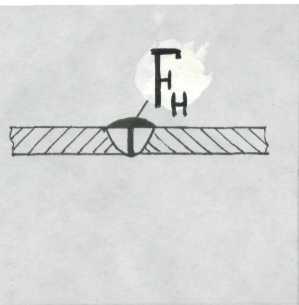

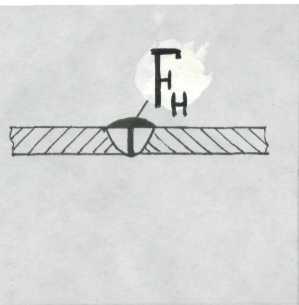

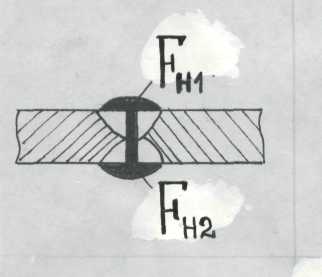

Расчет режима сварки первого прохода (валик А рисунок 2.3).

1. Задаемся плотностью тока j=120 А/мм2.

Выбираем диаметр электрода d=1,2 мм.

2. Величина сварочного тока Iсв:

3. Определяем напряжение на дуге Uд:

4. Определяем скорость сварки :

A=2950

5. Рассчитываем погонную энергию qп:

qп=6,98 кДж/см

6. Определяют коэффициент формы провара ψпр:

7. Определяем глубину провара H:

8. Определяем ширину шва е:

9. Устанавливаем вылет электрода l=20 мм.

10. Определяем коэффициент наплавки αн:

ψ=0,03

11. Определяют площадь наплавленного металла Fн:

12. Определяем высоту валика g:

13. Определяем общую высоту шва С:

C=3,5+1,1=4,6(мм)

14. Определяют коэффициент формы усиления ψв:

ψв=13/1,1=12

Определяем параметры необходимые для импульсно-дуговой сварки.

Преобразуя формулу (2.14) получаем:

Для принимаем частоту импульсов,

определим чему равно произведение :

тогда если амплитуда импульсов , то

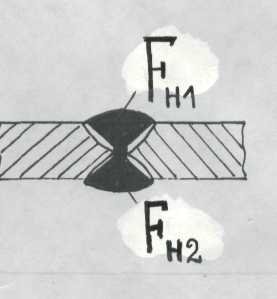

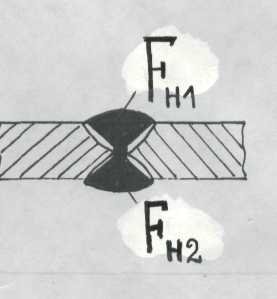

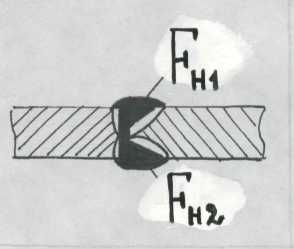

Расчет режима сварки валиков Б, В (рисунок 2.3).

1. Задаемся плотностью тока j=200 А/мм.2

Задаем площадь наплавленного металла F=0,17 см2 .

Выбираем диаметр электрода d=1,2 мм.

2. Величина сварочного тока Iсв:

3. Определяем напряжение на дуге Uд:

4. Устанавливаем вылет электрода l=20 мм.

5. Определяем коэффициент наплавки αн:

ψ=0,03

6. Определяем скорость сварки vсв по (19):

γ =7,85 г/см3 .

7. Рассчитываем погонную энергию qп:

qп=13,24 кДж

8. Определяют коэффициент формы провара ψпр:

9. Определяем глубину провара H:

10. Определяем ширину шва е:

11. Определяем высоту валика g:

12. Определяем общую высоту шва С:

C=5,6+1,7=7,3 (мм)

13. Определяют коэффициент формы усиления ψв:

ψв=13,8/1,7=8,2

Определяем параметры необходимые для импульсно-дуговой сварки.

Из формулы (2.14) получаем:

Для принимаем частоту импульсов,

определим чему равно произведение :

тогда если амплитуда импульсов , то

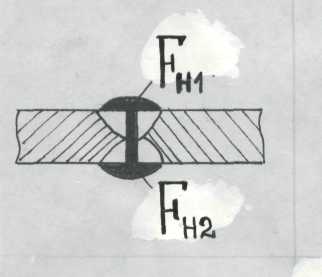

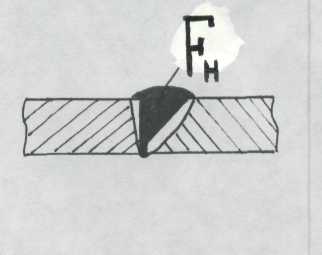

Последовательность наложения сварных швов показана на рисунке 2.3.

Рисунок 2.3 – Порядок наложения сварных швов разделка С12

(ГОСТ 14771-76)

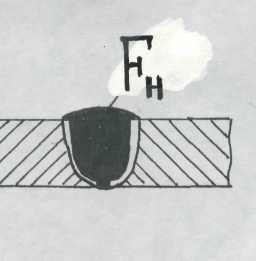

Рисунок 4– Схема к расчету площадей проплавленного и наплавленного металла

Содержание рассматриваемого элемента в металле шва определяется на основании правила смешения по формуле:

, (17)

где |х|ш, |х|ом, |х|э – концентрация рассматриваемого элемента в металле шва, основном и электродном металле;

γо– доля участия основного металла в формировании шва, определяется по формуле:

(18)

где Fн – площадь наплавленного металла,

Fпр – площадь провара.

Определим химическое содержание шва при сварке основного слоя:

Fн=17,51 мм2

Fпр=33,51 мм2

ш=0,6·0,1+(1-0,6)·0,07=0,088%

ш=0,6·0,9+(1-0,6)·0,6=0,78%

ш=0,6·0,6+(1-0,6)·1,4=0,92%

ш=0,6·0,7+(1-0,6)·0,2=0,5%

ш=0,6·0,8+(1-0,6)·0=0,48%

ш=0,6·0+(1-0,6)·0,2=0,08%

ш=0,6·0,04+(1-0,6)·0=0,024 %

ш=0,6·0,035+(1-0,6)·0=0,021%

ш=0,6·0,5+(1-0,6)·0=0,3%

Расчет склонности металла стали сварного соединения к образованию кристаллизационных и холодных трещин и меры их предупреждения.

Зависимость склонности сварного шва к образованию горячих трещин от его химического состава выражается уравнением для:

HCS=(19)

Если HCS <4, горячие трещины в сварном соединении не образуются.

Потенциальную склонность стали к образованию холодных трещин можно рассчитать по значению эквивалентного содержания углерода Сэкв. Стали, для которых Сэкв>0,45%, чувствительны к образованию холодных трещин при сварке. Углеродный эквивалент можно вычислить по методу Международного института сварки.

(20)

шов нечувствителен к образованию холодных трещин.

Применяется также много параметрических уравнений, из которых более распространено уравнение Ито-Бессио, учитывающее действие всех факторов, способствующих образованию холодных трещин:

|

| (21) |

где , %, коэффициент, характеризующий охрупчивание вследствие структурных превращений стали,Н– количество диффузионного водорода в металле шва (мл/100г),

K=69S– коэффициент интенсивности жесткости, где S–толщина свариваемого метала, мм.

(22)

(23)

Тогда

Pw=0,263% < 0,286%, шов не чувствителен к образованию холодных трещин при сварке. Следовательно, предварительный подогрев не требуется.

studfiles.net

Методические рекомендации к проведению лабораторной работы по теме "Расчет и проверка режимов для полуавтоматической сварки в углекислом газе"

Лабораторная работа № 23

Расчет и проверка режимов для полуавтоматической сварки в углекислом газе (СО2).

МДК 01.01. Технология сварочных работ

Цель работы: освоить методику выбора режима сварки сталей в среде углекислого газа.

Материалы:

1. Сварочная проволока Св-08Г2С, Св-08 (d = 1,2…2,0 мм).

2. Пластины из низкоуглеродистой стали(100x100x10 мм).

3. Углекислота сварочная.

Оборудование, приспособления, инструмент

1.Пост для механизированной сварки в среде С02.

Краткие сведения из теории.

В основу выбора диаметра электродной проволоки положены те же принципы,

что и при выборе диаметра электрода при ручной дуговой сварке:

Толщина листа, мм

1- 2

3-6

6-24 и более

Диаметр электродной проволоки э d , мм

0,8-1,0

1,2-1,6

2,0

1. Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле:

Iсв = (1)

(1)

где j – плотность тока в электродной проволоке, А/мм2 (при сварке в CO 2 j=110 ÷130 А/мм2;

d э – диаметр электродной проволоки, мм.

Механизированные способы сварки позволяют применять значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по табл. 1.

Таблица 1

Зависимость напряжения и расхода углекислого газа от силы сварочного тока.

Сила сварочного тока, А

50÷60

90÷100

150÷160

220÷240

280÷300

360÷ 380

430 ÷450

Напряжение дуги, В

17-28

19-20

21-22

25-27

28-30

30-32

32-34

Расход СО2, л/мин

8-10

8-10

9-10

15-16

15-16

18-20

18-20

При сварочном токе 200 ÷ 250 А длина дуги должна быть в пределах 1,5 ÷ 4,0 мм.

Вылет электродной проволоки составляет 8 ÷ 15 мм (уменьшается с повышением сварочного тока).

2. Скорость подачи электродной проволоки, м/мин, рассчитывается по формуле:

Vпп = (2)

(2)

где αр – коэффициент расплавления проволоки, г/Ач

γ – плотность металла электродной проволоки, г/ см3 (плотность стали 7,8 г/см3)

Значение αр рассчитывается по формуле:

ар=3,0+ 0,08  (3)

(3)

3. Скорость сварки (наплавки), м/мин, рассчитывается по формуле:

Vсв =

где αн – коэффициент наплавки, г/А ч, он рассчитывается по формуле:

αн =αр ⋅ (1−ψ),

где ψ – коэффициент потерь металла на угар и разбрызгивание. При сварке в СО 2 ψ =0,1 – 0,15;

F шв – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2;

γ– плотность металла электрода, г/ см3.

4. Масса наплавленного металла, г, при сварке рассчитывается по следующей формуле:

G = Fшв ⋅ l ⋅γ, (5)

где l – длина шва, см.

5. Время горения дуги, мин, (основное время) определяется по формуле:

t0 =  (6)

(6)

6. Полное время сварки (наплавки), мин, приближенно определяется по формуле:

T= (7)

(7)

где kп – коэффициент использования сварочного поста, (kп = 0,6 ÷ 0,57).

7. Расход электродной проволоки, г, рассчитывается по формуле:

G пр = Gн (1+ψ ), (8)

где Gн – масса наплавленного металла, г; ψ – коэффициент потерь, (ψ = 0,1 -0,15).

Порядок выполнения работы.

Задание: в соответствии со своим вариантом найдите:

Диаметр электродной проволоки

Сварочный ток.

Напряжение дуги.

Расход СО2.

Скорость подачи электродной проволоки.

Скорость сварки (наплавки).

Массу наплавленного металла.

Время горения дуги.

Полное время сварки (наплавки).

Расход электродной проволоки.

Выполнить сварку при заданном режиме и оценить качество выполненного шва.

Исходные данные вариантов:

№

Тип сварного соединения

Толщина св.

металла (б), мм

Длина сварного

шва, см

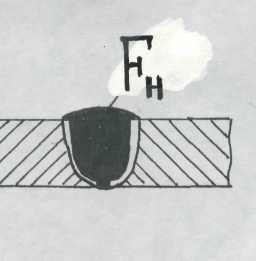

Чертеж, вид разделки

кромок

Формула

1

Стыковой С15

12

187

С К-образной разделкой

кромок

Fн1=0,0028· б ,см

,см

Fн2=0,0026· б ,см

,см

Fн=Fн1+Fн2

б- толщина св.металла,

мм

2

Стыковой С8

6

316

С односторонней разделкой

кромок

Fн=0,01· б , см

, см

б - толщина св.металл

мм

3

Стыковой С23

27

107

С U-образной разделкой

кромок

Fн=0,012· б ,см

,см

б-толщина

свар.металла, мм

4

Стыковой С2

2,5

458

Без разделки кромок

Fн=0,013 ·б ,см

,см

б-толщина св.металла,

мм

5

Стыковой С25

11

254

С Х-образной разделкой кро-

мок

Fн1=0,003· б , см

, см

Fн2=0,0028· б ,см

,см

Fн=Fн1+Fн2

б- толщина св.металла

, мм

6

Стыковой С7

5

312

Двухсторонний без разделки

кромок

Fн1=0,0034· б ,см

,см

Fн2=0,0032· б ,см

,см

Fн=Fн1+Fн2

б- толщина св.металла,

мм

7

Стыковой С23

28

108

С U-образной разделкой

кромок

Fн=0,012· б ,см

,см

б-толщина

свар.металла, мм

8

Стыковой С2

3

459

Без разделки кромок

Fн=0,013 ·б ,см

,см

б-толщина св.металла,

мм

9

Стыковой С25

13

321

С Х-образной разделкой кро-

мок

Fн1=0,003· б , см

, см

Fн2=0,0028· б ,см

,см

Fн=Fн1+Fн2

б- толщина св.металла

, мм

10

Стыковой С7

4,5

358

Двухсторонний без разделки

кромок

Fн1=0,0034· б ,см

,см

Fн2=0,0032· б ,см

,см

Fн=Fн1+Fн2

б- толщина св.металла,

мм

11

Стыковой С15

10

87

С К-образной разделкой

кромок

Fн1=0,0028· б ,см

,см

Fн2=0,0026· б ,см

,см

Fн=Fн1+Fн2

б- толщина св.металла,

мм

12

Стыковой С2

3

58

Без разделки кромок

Fн=0,013 ·б ,см

,см

б-толщина св.металла,

мм

13

Стыковой С2

4

158

Без разделки кромок

Fн=0,013 ·б ,см

,см

б-толщина св.металла,

мм

14

Стыковой С8

8

216

С односторонней разделкой

кромок

Fн=0,01· б , см

, см

б - толщина св.металла,

мм

Содержание отчета.

1. Цель работы.

2.Примеры расчётов (п. 1-10).

3. Таблица результатов расчётов.

Диаметр электродной проволоки

Сварочный ток.

Напряжение дуги.

Расход СО2.

Скорость подачи электродной проволоки.

Скорость сварки (наплавки).

Масса наплавленного металла.

Время горения дуги.

Полное время сварки (наплавки

Расход электродной проволоки.

3. Сравнить расчетные данные силы сварочного тока, скорости сварки, расхода газа с принятыми в соответствии с ГОСТ 14771-76, результаты занести в Таблицу.

Сила сварочного тока, А

Скорость сварки, м /ч

Расход газа, л/мин

Получены расчетным путем

Принятые параметры

4. Выводы и объяснения полученных результатов.

1. Классификация способов сварки в защитных газах.

2. Способ получения и свойства гелия.

3. Способ получения и свойства аргона.

4. Способ получения и свойства СО2.

5. Способы хранения вышеперечисленных газов для сварки (в каком состоянии, под каким давлением).

6. Какое количество СО2 образуется при испарении 1 кг жидкой углекислоты.

7. Комбинации смесей газов, применяемых при сварке.

infourok.ru

Режимы сварки в защитных газах

Темы: Режимы сварки, Сварка стали, Сварка MIG / MAG, Сварка в защитных газах, Сварка в углекислом газе, Проволока сварочная, Сварные соединения.

Режимы сварки в защитных газах имеют такие основные параметры :

- род, сила и полярность тока;

- напряжение сварки,

- диаметр проволоки;

- скорость подачи электродной проволоки;

- вылет, наклон и колебания электрода;

- скорость сварки;

- расход газа;

- состав газа.

Таблица 1. Режимы сварки в в защитных газах (СO2,СO2+O2 и Ar+25%СO2 ) стыковых соединений низкоуглеродистых и низколегированных сталей в нижнем положении проволокой Св-08Г2СА (ток обратной полярности)

| Толщина металла, мм | Зазор, мм | Число проходов | Диаметр проволоки, мм | Сила сварочного тока, А | Напря-жение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,5-1 | 0-1 | 1 | 0,5-0,9 | 30-80 | 16-18 | 25-50 | 8-10 | 6-7 |

| 1,5-2 | 0-1 | 1 | 1,0-1,2 | 80-150 | 18-23 | 25-45 | 10-13 | 7-9 |

| 3 | 0-1,5 | 1 | 1,2-1,4 | 150-200 | 23-25 | 25-40 | 12-15 | 8-11 |

| 3-4 | 0-1,5 | 2 | 1,2-1,6 | 180-250 | 25-32 | 25-75 | 12-30 | 8-15 |

| 6 | 0,5-2 | 2 | 1,2-2,0 | 200-420 | 25-36 | 25-60 | 12-30 | 10-16 |

| 9-10 | 0,5-2 | 2 | 1,2-2,5 | 300-450 | 28-38 | 20-50 | 12-35 | 12-16 |

| 12-20 | 1-3 | 2 | 1,2-2,5 | 380-550 | 33-42 | 15-30 | 12-25 | 12-16 |

Таблица 2. Режимы сварки в в защитных газах ( СO2,смеси Ar+25%СO2 и Ar+O2+25%СO2) поворотрых кольцевых стыковых швов проволокой Св-08Г2СА (ток обратной полярности)

| Диаметр детали, мм | Толщина стенки, мм | Зазор, мм | Смещение кромок, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря-жение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 50* | 1-1,5 | 0-1 | 0-1 | 0,8-1,2 | 100-150 | 18-19 | 80-90 | 10-12 | 7-8 |

| 100-150** | 2-2,5 | 0-1.5 | 0-1 | 0,8-1,2 | 130-180 | 18-19 | 70-80 | 10-13 | 7-8 |

| 200-500** | 8-15 | 0-1 | 0-1 | 1-1,2 | 150-190 | 19-21 | 20-30 | 10-15 | 7-8 |

| 200-400** | 30-60 | 0-1 | 0-1 | 2-3 | 350-450 | 32-36 | 25-35 | 25-60 | 15-18 |

* Смещение электрода согласно Рис .1.

** Сварка корневого шва при V- или U-образной разделке

Рис. 1. Схемы расположения электрода при сварке в СO2 поворотных кольцевых швов тонкой стали 1 на весу.

Таблица 3. Режимы сварки в в защитных газах ( СO2 и Ar+25%СO2 ) нахлесточных соединений проволокой Св-08Г2С (ток обратной полярности)| Толщина металла, мм | Положение сварки | Защитный газ | Зазор, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напряжение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин | Примечание |

| 0,8+0,8 | В | СO2 | 0-0,5 | 0,8-1 | 100-120 | 17,5-19 | 40-80 | 8 | 6-7 | На медной прокладке |

| 1+1 | Н | 0,8-1,2 | 110-135 | 18-20 | 30-50 | 8-12 | 7-8 | |||

| 1+1 | В | 0,8-1,2 | 120-150 | 18-20 | 40-80 | 8-12 | 7-8 | На весу или на медной прокладке | ||

| 1,2+1,2 | Н | СO2 ,Ar+ 25%СO2 | 0-0,5 | 0,8-1,2 | 120-145 | 18-20 | 30-50 | 8-12 | 6-8 | На медной прокладке |

| В | 130-160 | 40-80 | 7-8 | На весу или на медной прокладке | ||||||

| 2+2 | Н и В | 0-0,5 | 1-1,4 | 160-220 | 19-22 | 30-70 | 10-14 | 8-9 | На весу | |

| 5+5 | Н | 0-1 | 1,2-2 | 200-500 | 21-35 | 30-45 | 10-20 | 9-15 | ||

| 1,5+5 | Н и В | 0-1 | 1-1,4 | 130-180 | 19-22 | 30-65 | 8-14 | 7-9 |

* Н - нижнее, В - вертикальное положение сварки.

Таблица 4. Режимы сварки в в защитных газах ( СO2 и Ar+25%СO2 ) углеродистых сталей в вертикальном положении проволокой Св-08Г2С (сварка сверху вниз, обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Номер прохода | Диаметр проволоки, мм | Сила сварочного тока, А | Напря-жение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-1 | 1 | 0,8-1,2 | 90-130 | 17-18 | 40-60 | 8-11 | 6-7 | |

| 1,2-2 | 0-1 | 0,8-1,2 | 140-200 | 18-22 | 40-55 | 8-12 | 6-7 | ||

| 2,2-4 | 0-1,5 | 1,2-1,5 | 180-260 | 21-24 | 35-55 | 9-12 | 7-8 | ||

| 3-6 | 1±1 | 1 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 8-9 | |

| 2 | 1,2-1,4 | 200-260 | 23-25 | 20-40 | 9-12 | 8-9 | |||

| 8-10 | 2±1/2 | 1 | 1,2-1,4 | 160-200 | 20-23 | 25-45 | 9-12 | 9-10 | |

| 2-3 | 1,2-1,4 | 200-260 | 23-35 | 20-35 | 9-12 | 9-10 | |||

| 0,8-1 | 0-0,05 | 1 | 0,8-1 | 90-130 | 17-18 | 40-55 | 8-11 | 5-7 | |

| 1,5-3 | 1 | 0,8-1,2 | 140-200 | 18-22 | 40-50 | 8-12 | 6-7 | ||

| 3,2-5,5 | 0-1 | 1-2 | 1,2-1,4 | 160-240 | 20-23 | 35-55 | 9-12 | 7-8 | |

| 6-12 | 0-1,5 | 1-2 | 1,2-1,4 | 200-260 | 22-26 | 25-35 | 10-12 | 8-10 |

Таблица 5.

Режимы сварки в защитных газах ( СO2)

горизонтальных швов проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Соединение | Зазор, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря-жение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,8-1 | 0-0,5 | 0,8-1 | 70-130 | 17-18,5 | 25-30 | 8-10 | 6-7 | |

| 1,5 | 1-1,5 | 0,8-1,2 | 100-150 | 17,5-19,5 | 19-24 | 8-12 | 6-8 | |

| 3 | 1,5-2 | 1-1,4 | 140-190 | 20-23 | 16-18 | 10-12 | 7-9 | |

| 5-6 | 0-1 | 1-1,4 | 150-250 | 20-23 | 10-14 | 12-14 | 8-10 |

Таблица 6.

Режимы сварки в защитных газах ( СO2)

швов в потолочном положении проволокой Св-08Г2С (обратная полярность).

| Толщина металла, мм | Катет шва | Соединение | Зазор, мм | Диаметр проволоки, мм | Число проходов | Сила сварочного тока, А | Напря-жение сварки, В | Скорость сварки, м/ч | Расход газа, л/мин |

| 1,5-2 | 1,5-2 | 0-1 | 0,8-1,2 | 1 | 150-190 | 18,5-20 | 23-35 | 7 | |

| 3-5 | 3-5 | 0-1,5 | 1-1,2 | 1 | 160-260 | 18-22,5 | 20-30 | 8 | |

| 7-8 | 6-8 | 2 | 160-270 | 19,5-22,5 | 17-25 | 8-9 |

Таблица 7.

Режимы сварки (ориентировочные) углеродистых сталей в углекислом газе

электрозаклепками и точками.

| Толщина листов, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напря-жение сварки, В | Длительность сварки, с | Вылет электрода, мм | Расход газа, л/мин | Наличие отверстия в верхнем листе | |

| верхнего | нижнего | |||||||

| 0,5 | 0,5-2,0 | 0,8 | 100-140 | 18-21 | 0,6-1,1 | 6-10 | 5-6 | нет |

| 0,8 | 0,8-3,0 | 0,8 | 120-160 | 19-22 | 0,5-1,2 | 8-10 | 5-6 | нет |

| 1,0 | 1,0-4,0 | 0,8-1,0 | 150-190 | 20-23 | 1,0-1,8 | 8-12 | 5-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 200-210 | 21-24 | 1,4-1,8 | 10-12 | 6-7 | нет |

| 1,5 | 1,5-4,0 | 1,0-1,2 | 190-210 | 21-23 | 1,3-1,6 | 10-12 | 6-7 | есть |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 220-300 | 22-27 | 2,0-3,0 | 10-14 | 6-8 | нет |

| 2,0 | 2,0-5,0 | 1,0-1,4 | 210-250 | 22-25 | 1,6-2,0 | 10-14 | 6-7 | есть |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 320-380 | 30-35 | 2,0-3,0 | 12-14 | 7-8 | нет |

| 3,0 | 3,0-6,0 | 1,2-1,6 | 300-350 | 28-32 | 1,9-2,5 | 12-14 | 7-8 | есть |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 380-420 | 33-37 | 3,0-3,5 | 13-15 | 8-9 | нет |

| 4,0 | 4,0-6,0 | 1,4-1,6 | 350-380 | 32-35 | 2,2-3,0 | 13-15 | 8-9 | есть |

| 5,0 | 5,0-7,0 | 1,4-2,0 | 400-450 | 34-40 | 3,5-4,0 | 14-16 | 9-10 | нет |

| 6,0 | 6,0-8,0 | 1,6-2,4 | 420-550 | 38-44 | 3,0-4,0 | 14-18 | 9-10 | нет |

| 8,0 | 8,0-10,0 | 2,0-2,4 | 550-600 | 43-48 | 3,0-4,0 | 16-18 | 11-12 | нет |

Примечание к Табл.7: постоянный ток обратной полярности; режимы сварки точками принимают текими же, как при сварке без отверстия для толщины верхнего листа.

Другие материалы относящиеся к темам "

Режимы сварки в защитных газах

:

- < Сварка MIG / MAG

- Сварка в среде углекислого газа >

weldzone.info

.png)