Дуга 318МА 220. Сварочный полуавтомат дуга

Сварка полуавтоматом в среде СО2

В условиях, отличающихся от нормальных предварительным подогревом или с предварительной и последующей термообработкой.

Третья группа – С ограниченной свариваемостью, где С экв в пределах от 0,35% до 0,45%. К этой группе относятся стали, которые в обычных условиях сварки склоны к образованию трещин. Сварка таких сталей производится по специальной технологии, регламентирующей режимы предварительной термообработки и тепловой обработки после сварки.

Четвёртая группа – с плохой свариваемостью, где С экв более 0,45%. Стали, входящие в эту группу, наиболее трудно поддаётся сварке, склонны к образованию трещин. Сварка их выполняется с обязательной предварительной термообработкой перед сваркой, подогревом в процессе сварки и последующей термообработкой. Температура подогрева для низколегированных сталей четвёртой группы в зависимости от величины, для предупреждения образования трещин сварки сталь этой группы выполняется с С экв принимается следующее:

1.3 Требования к источникам питания дуги

Важное условие получения сварного шва высокого качества является устойчивость процесса сварки. Для этого источники питания дуги должны обеспечить возбуждение и стабильное горение дуги. Для этого необходимо чтобы источники питания дуги удовлетворяли следующим требованиям:

1. Напряжение холостого хода Uxx = 90 вольт для постоянного тока. Напряжение холостого хода равен 80 вольт для переменного тока – это необходимо для лёгкого возбуждения дуги и недолжно превышать норму безопасности.

2. Напряжение устойчивого горения дуги (рабочее напряжение) должно быстро устанавливаться и изменяться в зависимости от длинны дуги. С увеличением длинны дуги, напряжение возрастает. С уменьшением длины дуги напряжение убывает.

3. Ток короткого замыкания не должен превышать сварочный ток более чем на 40 – 50%, при этом выдерживать продолжительные короткие замыкания сварочной цепи.

4. мощность источника питания должна быть достатачной для выполнения сварочных работ.

1.4 Внешняя вольт–амперная характеристика источников питания дуги

Внешняя вольт – амперная характеристика источника питания дуги.

Источник тока для питания сварочной дуги должны иметь специальную внешнюю вольт – амперную характеристику.

Внешней характеристикой источника питания называется зависимости напряжения на его выводах от силы сварочного тока в электрической цепи. Различные источники питания дуги в зависимости от их конструкций и назначения могут иметь сведущие вольт – амперную характеристики: падающая, пологопаюдащая, жесткая, и возрастающая.

Источники тока выбирают зависимости от вольт – амперной характеристика дуги соответствующим принятому способу сварки. Источники сварочного тока с падающим (1,2) характеристиками необходимы для облегчения зажигания дуги засчет повышенного напряжения холостого хода Ихх и для облегчения устойчивого горения дуги колебаниях ее длины.

Источники питания дуги с жесткой(3) и возрастающей(4) характеристики применяют для сварки плавящимся электродом в атмосфере, защитных газах и для электрошлаковой сварки.

1.5. Подбор сварочного оборудования и источника питания дуги

Полуавтомат А – 547У для сварки в газе: представляет собой пульт управления, горелки, шланга для подачи проволоки, чемодана с подающим механизмом и катушки для проволоки, сварочного провода, кнопки «Пуск» для подачи напряжения от источника питания для дуги и двигателя полуавтомата.

Сварочный выпрямитель ВДГ – 301: представляет собой понижающий трехфазной трансформатор с подвижной обмоткой, блока вентилей и устройства, регулирующего сварочный ток.

Назначение источника питания дуги

Сварочный выпрямитель типа ВДГ – 301 Предназначены для питания дуги при полуавтоматической сварке плавящимися электродами в среде углекислого или инертного газа.

Полуавтомат А – 547У позволяет сваривать сталь 0,8 мм и выше, им выполняются угловые швы катетами1 – 7 мм в различных положениях шва.

Устройство выпрямителя ВДГ – 301и полуавтомата А – 547 У.

Он состоит из понижающего трехфазного трансформатора с подвижной обмоткой, блока вентилей и устройства, регулирующего сварочный ток. Трансформатор выпрямителя имеет два диапазона регулирования сварочного тока: малых токов – при включении обмоток трансформатора звездой и больших токов – при включении треугольников. Он состоит из легкого чемодана с подающим механизмом и катушкой для проволоки и пульта управления, смонтированного вместе с источником питания.

Автоматическая подача проволоки с катушки осуществляется подающим механизмом, состоящим из электродвигателя переменного или постоянного тока, коробки скоростей ведущего и прижимного ролика. Проволока подается роликами с постоянной заданной скоростью через внутренний канал гибкого шланга, держатель и наконечник.

Одной из основных частей полуавтомата является шланг, состоящий из проволочной спирали с оплеткой и резиновой оболочкой, по внутреннему каналу которой проходит электродная проволока.

Полуавтомат А – 547У снабжается легкой горелкой (массой 120г) для сварочной проволоки диаметром 0,8–1,0 мм, со шлангом длиной 1,2 м и тяжелой горелкой – для проволоки 1,2 – 1,4 мм. Газ подводится по отдельной трубке, присоединенной к штуцера.

Принцип действия или работы

Сварочный выпрямитель типа ВДГ – 301 предназначен для питания дуги полуавтоматической сварки плавящимся электродом в среде углекислого или инертного газа.

Подача проволоки плавно регулируется изменением скорости электродвигателя постоянного тока и сменой подающих роликов. Особенностью полуавтомата является питание электродвигателя и других цепей управления от источника питания постоянного тока. Перед началом сварки выключателем / включателем (ВК) производится подключение всей цепи полуавтомата. После нажатия кнопки «Пуск», расположенной на щитке сварщика, замыкается цепь катушки силового контактора, срабатывает контактор и на горелку подается сварочное напряжение источника питания; одновременно включается двигатель механизма подачи проволоки, который начинает подавать ее в зону сварки.

Процесс сварки продолжается до тех пор, пока замкнута кнопка «Пуск». При отпускании кнопки процесс сварки прекращается.

Технические данные ВДГ – 301

Технические данные сварочных полуавтоматов

1.6 Обслуживание источников питания дуги

Обслуживание электросварочного оборудования, в том числе и источников питания дуги, входит в обязанности главного сварщика или главного энергетика или другого ответственного и назначенного приказом по предприятию. Он организует монтаж оборудования, обучение обслуживающего персонала (электромонтеров по сварочному оборудованию, наладчиков и др.), наблюдение за правильностью эксплуатации и ремонта оборудования. Подключение и отключение от сети, заземления и техническое обслуживание с ремонтом источников питания производятся обученными электромонтерами, допущенными к этим работам.

На предприятиях, где нет специально закрепленных к сварочным постам электромонтеров, сварщикам разрешается подключать и отключать сварочные провода, продувать сжатым воздухом сварочные преобразователи и трансформаторы, чистить коллекторы, закреплять контакты сварочной цепи.

Основные обязанности сварщика по обслуживанию источника питания:

1. Перед включением источника питания очистить его от пыли и грязи, проверить надежность изоляции сварочных проводов и их присоединения, а также оградить место сварки щитами, ширмами или брезентовыми занавесями. При обнаружении дефектов в источнике и в сварочных проводах сообщить об этом мастеру, наладчику или электромонтеру для их устранения. Рекомендуется иметь журнал для регистрации неисправностей и их устранений.

2. Убедиться в наличии заземления.

3. Обеспечить защиту оборудования от атмосферных осадков.

4. Включить источник питания магнитным пускателем или рубильником.

5. Во время сварки работать в брезентовых рукавицах и брезентовом костюме. В сырую погоду или в сыром помещении пользоваться резиновыми ковриками.

1.7 Подготовка металла под сварку

Подготовку металла для изготовления сварных конструкций можно разделить на следующие операции: очистка, правка, разметка, резка. Оборудование для очистки . Для очистки проката, деталей и сварочных узлов применяют механические и химические методы. К механическим методам относится способы очистки: дробеструйная, дробеметная, на завистных станках, в галтовочных барабанных, с помощью ручных пневматических и электрических машин. К химическим методам относятся обезжиривание и травление, выполняемые ванным или струйным способами.

mirznanii.com

Контроль и регулировка импульсной сварочной дуги с LORCH ХТ: самый высокий уровень сварки

Контроль и регулировка импульсной сварочной дуги с LORCH ХТ: самый высокий уровень сварки

02 мая 2016 г.

В 2016 году LORCH обрадовал разработкой и внедрением новых возможностей в регулировке сварочной дуги, а именно ее длины и динамики в импульсных сварочных полуавтоматах Lorch S и Lorch S SpeedPulse - функция ХТ. Данный процесс был создан и запатентован исключительно LORCH, что ставит данного производителя на ступень выше среди конкурентов и аналогов. Благодаря внедрению новой технологии ХТ, сварочный процесс становится еще более стабильным, а сварка совершеннее.

ХТ - это EXTRA надежность EXTRA вариативность EXTRA малое образование брызг!

Как сварщик регулирует процесс сварки? Ранее вся регулировка сварочного процесса сводилась к изменению напряжения и скорости подачи проволоки. Регулировкой напряжения мы увеличиваем или уменьшаем длину сварочной дуги, что в конечном итоге сказывается на сварочной ванне: либо она широкая, либо более узкая. Размер ванны влияет также на провар изделия. Если ванна узкая, то сварочная дуга более сконцентрированная и провар получается более глубоким. Если сварочная ванна шире, то необходимо затратить больше энергии на то, чтобы расплавить как основной, так и присадочный металл. Ведь если ванна широкая нам нужно больше проволоки для того, чтобы заполнить ее металлом. Сам сварочный шов при этом выглядит более широким. Если сварщику, например, нужно больше наплавить металла, получить определенный катет, то он увеличивает скорость подачи проволоки. Регулируя подачу проволоки сварщик меняет количество подаваемого присадочного металла и сварочный шов получается в итоге более бугристым, либо напротив более вогнутым.

В основном сварщики любят варить на короткой дуге, поскольку сварка на длинной очень нестабильна, кроме того она ведет к большому каплеобразованию. А это затраты денег и времени на дальнейшую доработку сварочного шва.

С приходом синергетического управления, процесс сварки стал проще. Например, в сварочных полуавтоматах LORCH для настройки сварщику необходимо только выбрать металл, диаметр проволоки и используемый защитный газ. Далее выбирается толщина свариваемого металла, а все остальные параметры, в том числе напряжение и скорость подачи проволоки, выставляется аппаратом самостоятельно. В процессе сварки вручную сварщик лишь корректирует скорость подачи проволоки. Однако для идеальной сварки этого оказалось недостаточно...

Как получить идеальную импульсную дугу?

Как показала практика, для формирования качественной импульсной дуги необходимы 3 составляющих:

- Регулировка длины сварочной дуги

- Регулировка динамики сварочной дуги

- Компенсация внешних воздействий

Причем компенсация внешнего влияния должна происходить в автоматическом режиме, т.к. ручная регулировка сильно тормозит процесс сварки. Раньше сварщики, увеличивая/уменьшая длину сварочной дуги косвенно влияли на размер сварочной ванны, делая ее шире или уже. С 2016 года, в линейке импульсных сварочных полуавтоматов LORCH S SpeedPulse появилась возможность корректировки не только длины, но и динамики сварочной дуги. Динамика позволяет делать ванну шире/уже независимо от длины дуги. Длина дуги остается неизменной. Т.е. теперь, можно варить на короткой дуге и при этом делать ванну того размера, который нужен сварщику для комфортной работы. Однако LORCH на этом не остановился, ведь мало дать сварщику возможность регулировать сварочные параметры. Необходимо сделать их независимыми от сварщика, выставляемыми автоматически и при этом, независимо от внешних условий.

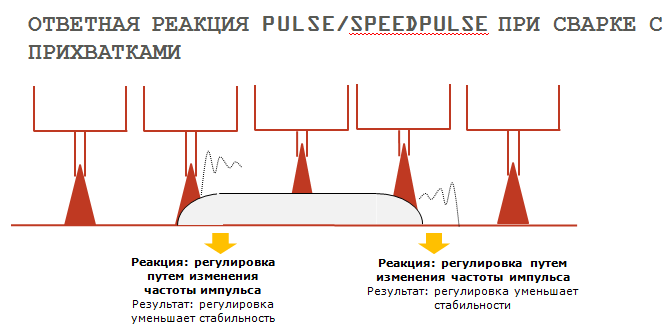

Как известно, на процесс сварки большое влияние оказывает воздействие внешних факторов (падение напряжение в сети, качество газа, включения в металле, наличие прихваток и т.п.). Самый распространенный пример: сварка по прихваткам. В месте прихватки, как правило, сварка становится крайне не стабильной и данное место становится изъяном сварочного шва - при проходе прихваток образуется много капель. Что сделал LORCH? Немецкий производитель профессионального сварочного оборудования LORCH внес принципиальное изменение в природу самого сварочного импульса.

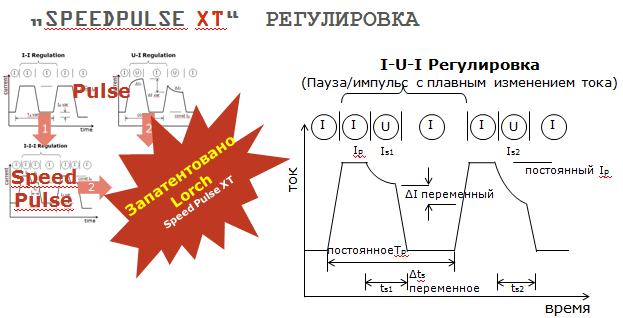

Новый импульс вместе с ХТ

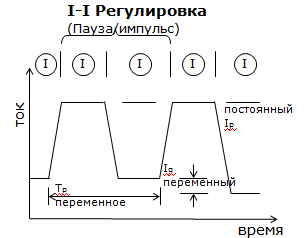

Стандартный импульс представляет собой чередование "пауза/импульс/пауза/импульс" (так называемая I-I регулировка). Это делает перенос металла контролируемым, но более медленным в сравнении со стандартной сваркой. LORCH внедрил специальны сварочный процесс SpeedPuls, который позволил увеличить скорость стандартной импульсной сварки практически вдвое.

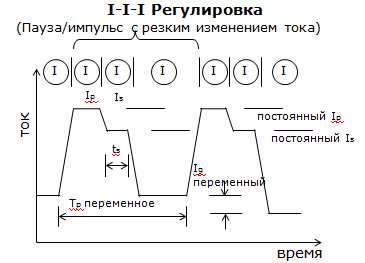

Основной специфической характеристикой, отличающей SpeedPuls от традиционных импульсных процессов – за направляющей каплей следует вторичный переход металла - результатом является более быстрый перенос металла. В процессе данной сварки импульс стал выглядеть иначе: "пауза/импульс с резким изменением тока/пауза/импульс с резким изменением тока" (I-I-I регулировка). Благодаря контролю 3-й фазы регулировки сварочного тока LORCH усовершенствовал импульсную сварку и сделал ее быстрее стандартной сварки на 48%.

Следующим шагом, реализованным в 2016 году стало новое измемение импульса: регулировка стала правной, что позволило сделать сварку еще более стабильной и избавиться от влияния внешних факторов. Новый вид импульсной сварки получил название ХТ. Благодаря изменению самого импульса, внешне процесс сварки выглядит практически таким же, как SpeedPuls, однако он имеет ряд преимуществ:

Следующим шагом, реализованным в 2016 году стало новое измемение импульса: регулировка стала правной, что позволило сделать сварку еще более стабильной и избавиться от влияния внешних факторов. Новый вид импульсной сварки получил название ХТ. Благодаря изменению самого импульса, внешне процесс сварки выглядит практически таким же, как SpeedPuls, однако он имеет ряд преимуществ:

- Более высокий уровень наплавка

- Высококонцентрированная дуга (глубокое проплавление, хорошее формирование корня шва, глубокая дуга, без подрезов)

- В результате более высокая скорость сварки как результат нескольких факторов влияния на дугу.

Что дает специальный процесс сварки ХТ?

Для импульсной сварки одним важным факторам воздействия на вводимую энергию является частота импульсов и различные точки регулировки. SpeedPulse XT объединяет все лучшие характеристики, что создает более простую, комфортную, лучшую в управлении“ импульсную сварку с регулировкой напряжения.

Если в SpeedPuls частота импульсов переменная, то в SpeedPuls XT частота импульсов постоянна. Это позволяет получить мгновенную но более мягкую регулировку (реакция происходит в одной и той же фазе импульса). Так LORCH получает собственное пропорциональное регулирование и компенсацию внешних воздействий в автоматическом режиме. Так, XT объединяет в себе лучшее от 2-х типов регулировки. В результате мы получаем:

- Вариативность регулировки – без немедленного вмешательства

- Более интуитивный контроль за дугой

- Хорошая реакция на изменения при сварке в ограниченном пространстве

- Улучшенная сварка зазоров путем изменения вылета электрода

- Активное противодействие отклонениям дуги путем уменьшение длины дуги (уменьшая расстояние горелка - деталь)

- Лучший контроль при сварке в ограниченном пространстве: угловые соединения и тд

Результат

Нагляднее всего новый тип сварки можно увидеть в процессе сварки поверх прихваток. Если раньше проходя прихватку процесс сварки становился в месте прихватки крайне нестабильным, то с ХТ все иначе.

LORCH сделал сварку по прихваткам обсолютно стабильной. Шов не меняет своей равномерности независимо от наличия прихваток на сварочном изделии.С импульсными сварочными полуатвоматами нового поколения LORCH S-SpeedPulse XT вы получаете:

- Стабильность без скачков напряжения/тока

- Малое образование брызг

- Без слышимых изменений частоты

- При SpeedPulse XT – умеренная регулировка длины дуги

- Простой и удобный процесс сварки

- Уменьшение затрат на обработку детали после сварки

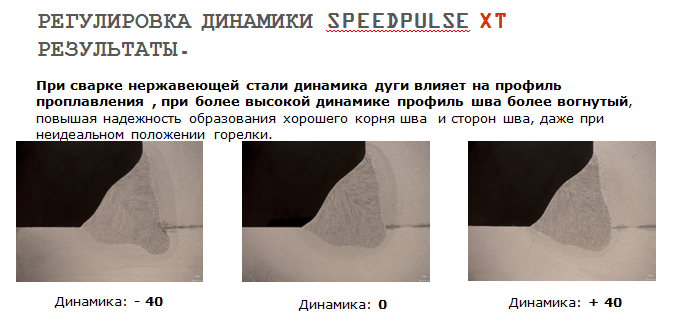

Кроме того, возможность регулировки динамики сварочной дуги оказывает влияние на формирование сварочного шва. Например, при сварке нержавеющей стали динамика дуги влияет на профиль проплавления, при более высокой динамике профиль шва более вогнутый, повышая надежность образования хорошего корня шва и сторон шва, даже при неидеальном положении горелки.

Если у вас появились вопросы, будем рады ответить на них по тел.: +7 (3952) 745-542

ecosvar.com

Дуга 318МА 220 цена, характеристики, отзывы

- -Количество фаз питания: 1

- -Типы сварки: ручная дуговая сварка (MMA)

- -Продолжительность включения при максимальном токе: 60 %

- -Мощность: 4.50 кВ·А

- -Сварочный ток (MMA): 25-170 А

- -Тип устройства: сварочный выпрямитель

- -Тип выходного тока: постоянный

- -Напряжение холостого хода: 75 В

- -Степень защиты: IP22

- -Температурный диапазон работы: от -15 до 40 °C

Здесь вы можете посмотреть видео обзор Дуга 318МА 220. Узнать характеристики, прочитать отзывы о Дуга 318МА 220.

Характеристики

* Точные характеристики уточняйте у продавца.

Основные характеристики

| Количество фаз питания | 1 |

| Типы сварки | ручная дуговая сварка (MMA) |

| Продолжительность включения при максимальном токе | 60 % |

| Мощность | 4.50 кВ·А |

| Сварочный ток (MMA) | 25-170 А |

| Тип устройства | сварочный выпрямитель |

| Тип выходного тока | постоянный |

| Напряжение холостого хода | 75 В |

Дополнительные характеристики

| Степень защиты | IP22 |

| Температурный диапазон работы | от -15 до 40 °C |

| Габариты, ДхШхВ | 400х200х360 мм |

| Масса | 25 кг |

* Точные характеристики уточняйте у продавца.

Форум Дуга 318МА 220

Задать вопросnaobzorah.ru