СВАРКА ЭЛЕКТРОДАМИ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ. Медные электроды

Электрод медный - Справочник химика 21

Какие процессы происходят у электродов медного концентрационного гальванического элемента, если у одного из электродов Ссц- = 1 моль/л, а у другого - 10 моль/л В каком направлении движутся электроны во внешней цепи Ответ дайте исходя из величины ЭДС и AG°29g этой цепи. [c.159]

Поскольку возможных процессов, и на аноде будет выделяться кислород. Однако при замене инертного электрода медным становится возможным протекание еще одного окислительного процесса — анодного растворения меди [c.191]Химическим гальваническим элементом называют устройство, в котором энергия химической реакции преобразуется в электрическую. Примером может служить элемент Якоби — Даниэля (рис. 10.1). Он состоит из двух электродов — медной пластинки, погруженной в раствор сульфата меди, и цинковой пластинки, погруженной в раствор сульфата цинка. Соединение между электродами осуществляется посредством солевого (электролитического) мостика, который представляет собой либо сифон, заполненный насыщенным раствором электролита, либо изогнутую стеклянную трубку, заполненную агар-агаром с каким-либо электролитом. Такой студнеобразный раствор не выливается из сифона и является хорошим проводником электричества. [c.82]

Контактный потенциал, или контактная разность потенциалов, возникает на границе металл — металл и определяется разностью работ выхода электрона, которая может иметь значительную величину (до нескольких вольт). Контактный потенциал можно определить из независимых измерений. Учет контактной разности потенциалов необходим, так как правильно разомкнутая электрохимическая цепь должна заканчиваться одинаковыми металлами. Обычно так получается в результате подключения к обоим электродам медных проводов. [c.217]

К этому случаю относятся оба электрода медно-цинкового эле мента и вообще любой металлический электрод в растворе соли этого же металла. Здесь окисленной формой металла являются его ионы, а восстановленной — атомы. Следовательно, [Ох] = [c.283]

Условимся относительно формы записи гальванических цепей. Указанный выше элемент Якоби состоит из двух электродов — медного и цинкового, опущенных соответственно в растворы сульфатов меди и цинка. Эту цепь мы будем записывать следующим образом [c.420]

Принадлежности для работы. Аккумулятор реохорд гальванометр нормальный кадмиевый элемент однополюсный переключатель двухполюсный переключатель два выключателя каломельный электрод цинковый электрод медный электрод водородный электрод медные провода кристаллический хингидрон. [c.69]

Испытуемым электродом (катодом или анодом) служит медь или омедненная платина, вспомогательные электроды — медные. [c.254]

Заменяя в данном элементе цинковый электрод медным, можно определить потенциал меди и т. д. Таким образом можно определить потенциалы почти всех электродов. [c.239]

Электроды. Медные аноды должны быть постоянной толщины (иметь одинаковую массу). При их изготовлении используют весовое дозирование черновой меди в изложницы и правку отлитых анодов под прессом. В качестве устанавливаемых в ванны катодов, на которых в процессе электролиза осаждается медь, используют тонкие (до 1 мм) медные листы — катодные основы. [c.256]

В отличие от цинкового электрода медный электрод имеет положительный потенциал, соответствующий положительной ЭДС элемента [c.288]

Например, при анализе легированных сталей хорошие результаты дает применение металлических электродов—медных, иногда из алюминия, магния или чистого железа. Но при анализе [c.246]

Подставной электрод — медный стержень диаметром 6 мм, заточенный на конус [c.279]

Авторами [466] предложено определение бериллия, а также N1, Ре, А1 и 51 в бериллиевой бронзе при помощи низковольтной искры с использованием кусков пробы в качестве одного из электродов. Свинец в этом случае определяют по отдельной спектрограмме. Можно использовать спрессованные из стружки брикеты, которые на графитовой подставке служат катодом дуги (второй электрод — медный стержень). [c.97]

Для работы требуется. Приборы (см. рис. 62, 63 или 60 и 64).—Амперметр на 5 ампер. — Аккумулятор на 6—8 вольт. — Вольтметр на 5 вольт. — Реостат ползунковый. — Ключ электрический. — Электрод медный. — Электрод цинковый. — Сосуд пористый. — Песочная баня. — Тигель железный. — У-образ-ная трубка. — Термометр на 100 °С. — Ступка фарфоровая. — Штатив с пробирками. — Стакан химический емк. 300—400 мл. — Стакан химический емк. [c.178]

Рабочая площадь поверхности 5 цинкового электрода медно-цинкового элемента типа Л ОЭ-250 (номинальная емкость Q = 250 А-ч) равна 260 см Цинковые электроды снабжены индикаторными окнами — углублениями с заданной толщиной металла, которые анодно растворяются после отдачи элементом определенной емкости. [c.24]

Определение фосфора в меди и медных сплавах осуществляют как с искровым [60, 261], так и с дуговым [41, 96, 297, 1091, 1196, 1197] возбуждением спектра. Искровым возбуждением пользуются в случае анализа бронзовых сплавов на приборах средней дисперсии с использованием метода фотометрического интерполирования. Постоянный электрод — медный, диаметром 8 лш, заточенный на полусферу аналитический промежуток 2,5— [c.148]

Не1 мВ Платиновый электрод Медны( электрод [c.137]

Электроды, на которых протекают процессы окисления, сопровождающиеся образованием положительных и разрядом отрицательных ионов, называются анодами. Электроды, на которых протекают процессы восстановления, сопровождающиеся образованием отрицательных или разрядом положительных ионов, называются катодами. В элементе Вольта анодом (отрицательным электродом) является цинковая пластина, а катодом (положительным электродом) — медная. Кроме электродов, любой химический источник тока содержит растворенный в воде, а в более редких случаях — расплавленный или твердый электролит. В отличие от проводников первого рода растворы электролитов, или проводники второго рода, характеризуются ионной проводимостью. К электролитам относятся растворимые в воде или другом растворителе соли, щелочи и кислоты. Прохождение тока через проводники второго рода объясняется передвижением ионов. Растворы электролитов обычно в технической литературе и на производстве химических источников тока не совсем точно называют просто электролитами. [c.8]

Ток дуги 5а, аналитический промежуток 2 лш. Постоянный электрод— медный пруток с диаметром 7 мм, заточенный на усеченный конус с площадкой диаметром 2 мм. Спектры снимают на кварцевом спектрографе средней дисперсии с освещением щели через цилиндрический конденсор при нерезком изображении источника на щели. Ширина щели спектрографа 0,020 лш. Предварительный обжиг в течение 20—30 сек., экспозиция 30—40 сек. Применяются фотопластинки диапозитивные или спектральные типа I. Аналитическая пара линий А1 3082,16 — Fe 3055,27 А и Al 3082,16—Fe 3116,64 A. Определяемые пределы 0,015—1,5% алюминия, относительная ошибка 3,3%. [c.150]

При определении алюминия в хроме [159] используют спектрограф средней дисперсии, спектры возбуждают в дуге переменного тока при 6а, задающем промежутке 0,8 мм и дуговом промежутке 3 лш. Второй электрод — медный стержень Диаметром 6—8 мм, заточенный на усеченный конус с площадкой 2 лш. Предварительный обжиг 10 сек., экспозиция 15 сек. Используют фотопластинки типа 1. Аналитическая пара линий А1 3082,16 — Сг 3077,83 А. Определяемые пределы 0 11—1,0% алюминия, средняя квадратичная ошибка метода 3%. [c.153]

Оксид серы (IV) поглощают водой в абсорберах 15, 16, наполненных насадкой из стеклянных трубочек. Образующийся туман серной кислоты улавливают в электрофильтре 17. Электрофильтр представляет собой стеклянную трубку диаметром 50—60 мм и длиной 500 мм, к которой снизу припаян кран, а сверху вставлена пробка с пропущенной через ее центр 3—5 мм медной проволокой. Снаружи трубка обмотана алюминиевой фольгой, которая заземлена и служит положительным электродом. Медная проволока соединена с высоковольтным преобразователем типа Разряд-1 , питание которого осуществляется выпрямителем на 12 В типа ВС-24М. Медная проволока служит отрицательным электродом. Электрофильтр подключается к клеммам 25 кВт преобразователя. Установка может быть смонтирована и без электрофильтра, 1Ю при этом выход серной кислоты уменьшится на 10—15%. [c.27]

В другом варианте одним из электродов служит исследуемый образец металлического магния, второй электрод — медный. Линии кальция при [c.124]

Пример. Гальванический элемент Даниэля — Якоби (рис. 63) состоит из цинкового электрода — цинковая пластина, погруженная в раствор сульфата цинка(П), и медного электрода — медная пластина, пбгруженная в раствор сульфата меди(П) [c.216]

Сг 5,0-23 0 251,7 ДФС-36. Дуга (220 В, 1,6-3,0 А, Фаза поджига — 90°), Подставной электрод — медный или угольный стержень 0 6 мм, заточен на полусферу или конус, межэлектродный промежуток— 1,5 мм. Обжиг — 5-10 с, интегрирование — 20-40 с [c.726]

Так как любое редокс-взаимодействие в конечном счете может быть сведено к переносу электронов, то в принципе любая система двух редокс-пар может служить основой для создания гальванического элемента. Компоненты любых двух редокс-пар образуют соответствующий электрод гальванического элемента. Так, цинковый электрод гальванического элемента представляет цинковую пластину, помещенную в раствор соли цинка, а медный электрод — медную пластину в растворе медного- купороса. Когда оба компонента редокс-пары являются ионами, например Ре +/Ре +, соответствующий электрод гальванического элемента может быть образован проводящим инертным материалом (платиновым проводником или графитовым стержнем), помещенным в раствор, содержащий оба иона. [c.122]

Ошибка, вносимая поляризацией в результаты измерения при использовании обычного стального электрода, может достигать нескольких десятых вольта. Поэтому необходимо, чтобы потенциал электрода сравнения в течение измерений на любом участке подзем-, ного сооружения оставался постоянным. Таким свойством обладают стандартные электроды сравнения, например медно-сульфатные. Принцип действия неполяризующегося электрода заключается в том, что его контакт с грунтом (электролитом) осуществляется не только непосредственно, но и через раствор соли того металла, из которого изготовлен электрод. Медно-сульфатный электрод сравнения состоит из стержня красной меди, помещенного в водный насыщенный раствор медного купороса СиЗО , который отделяется от грунта пористой перегородкой. Раствор медного купороса просачивается через пористую перегородку и смачивает ее внешнюю поверхность, создавая надежный гальванический контакт между медным электродом и грунтом. Для данного электрода сравнения постоянный скачок потенциала, возникающий на границе медь - насыщенный раствор сульфата меди, сравнивается со скачком потенциала на границе защищаемого стального сооружения и окружающего грунта (электролита) с помощью приборов. Приборы подключаются к медно-сульфатному электроду (ЭН-1, НМСЭ-58, МЭП-АКХ, МЭСД-АКХ) проводами, присоединяемыми к медному стержню с помощью специальной клеммы. На рис. 4.12 [c.70]

К этому случаю относятся оба электрода медно-цинкового элеме1тта н вообще любой металлический электрод в растворе соли этого же мета.лла. Здесь окисленной формой металла являются его ионы, а восстановленной — атомы. Следовательно, [Ох] = [М"+], а [Red]= onst, так как концентрация атомов в металле при постоянной температуре — величина постоянная. Включая значение этой постоянной в величину получим [c.276]

Реактивы и оборудование. Растворы (1 н.) USO4 и ZnS04. Электроды медный, цинковый (в виде пластинок). Стакан (500 — 600 мл). Пористый глиняный цилиндр (диаметр около 5 см). Вольтметр на 5 В (демонстрационный). [c.92]

Опыт 17.3 (групповой). Два микростакана заполнить наполовину один 1 н. раствором медного купороса, другой 1 н. раствором сульфата цинка. Приготовить два электрода медную пластинку с припаянным к ней звонковым проводом и такую же пластинку из цинка, тоже с токоотводной проволочкой. Погрузить в стакан с раствором медного купороса медную пластинку, а в стакан с раствором сульфата цинка — цинковую пластинку. Наполнить электролитический ключ раствором сульфата калия и закрыть зажим, чтобы раствор не вытекал. После этого концы электролитического ключа опустить в растворы обоих стаканов. Проволочки от медной и цинковой пластинок присоединить к вольтметру. Вся установка должна быть заранее соответствующим образом смонтирована, стаканчики и электроды закреплены. [c.170]

Напряжение 220 в, ток дуги 5—6а, промежуток в разряднике 0,7—0,8 мм, аналитический промежуток 2 лш. Постоянный электрод — медный стержень с диаметром 7—10 лш, заточенный на усеченный конусе рабочей площадкой с диаметром 1,5лш, Спектрограф кварцевый, средней дисперсии, ширина щели спектрографа 0,015—0,02 лш. Спектры снимают с трехлинзовой конденсорной системой или без конденсора при расстоянии 180—200 мм от дуги до щели. Предварительный обжиг 30 сек. Экспозиция определяется чувствительностью фотопластинки (спектральные типа I). Используется аналитическая пара линий А1 3082,16 — Fe 3083,74 А границы определяемых содержаний алюминия 0,02—1,5%.Относительная ошибка метода 3,5—5% [212а]. [c.150]

Определение бериллия в алюминиевых сплавах в дуге с жестким искровым режимом производилось Азаровой и Хавиной [463] (генератор ПС-30, ток в первичной цепи 0,8 а, во вторичной 8 а, емкостью 20 мкф). Расстояние между электродами 1,85 мм, экспозиция 5 сек. Одним из электродов служил анализируемый образец. Подставной электрод — медный. Эталонами являлись образцы производственных проб, проанализированные по растворам-эталонам [465]. Градуировочный график (А5 — log С) получен по методу трех эталонов. [c.97]

Определение в сплавах. Спектральный анализ стали проводят в большинстве случаев без химического обогащения. Однако некоторые линии железа (3933,61 A) накладываются на аналитические линии кальция (3933,67 A) и затрудняют анализ. Вместе с тем по указанным линиям кальций определяют довольно часто. Сталь растворяют и определяют кальций при введении в разряд раствора с помощью фульгуратора или нанесением капель раствора на угольный электрод (второй электрод — медный). Сравнивают линию Са II 3933,67 и линию Ге I 3957,08 А [411]. С использовапп-ем специальных приемов спектрографирования анализировать можно твердые образцы стали, используя их в качестве одного из электродов. В качестве постороннего электрода применяют серебро [1117[ или алюминий [274]. В этих случаях анализируют в искре Фейсенера [274). Мешают определению кальция>0,1 /о Сг. Сравнивают пары линий Са 3933,67 — Ге 3930,30 А. [c.132]

Анализ хромистого железняка выполняют на приборе ИСП-28 с конденсированной искрой (3 а, напряжение 220 в). Одним из электродов служит брикет, изготовленный из смеси 300 мг руды и 1000 мг порошка меди. Второй электрод — медный. Апалитические пары Са 3158,9 — Си 3108,6 А [244]. Этот же объект моншо анализировать на приборе ИСП-22 в дуге переменного тока с угольными электродами. В нилший электрод по-] ющают смесь порошков пробы, угля, окиси никеля и нитрата бария (1 6 6 2). Сравнивают интенсивность линий Са 3158,87 — Ва 3071,59 А [439]. [c.133]

Исиользуют кварцевый спектрограф средней дисперсии с трехпинзовой или бескондепсорной системой освещения щели. Ширина щели 0,020 мм. Ток дуги 5 а, рабочий дуговой промежуток 2 мм. Постоянный электрод медный или угольный. Предварительный обжиг в течение 10 сек. Аналитическая пара линий Mg 2802,70 — Ре 2804,86 А. [c.171]

Этот разбавленный раствор восстанавливают электрическим способом, для чего служат 10 глиняных ячеек, причем каждая окружена медной сеткой в качестве электрода. Медная трубка с двумя витками на каждую ячейку служит зме внком для охлаждения. Последний оциовременно соед -кеи с 10 медными сетками. Пропускают И—13 АЬ энергии и проверяют ход восстановления посредством смешивания средней пробы с нормальным раствором азотнокнслого серебра и титрации 1 N раствором роданистого аммония. [c.215]

К электрохимическим методам детектирования в КЭ относят амперометрический (прямое и косвенное определение), кондуктометрический и потенциометрический. Амперометрическое детектирование для КЭ впервые было предложено в 1987 г. для анализа катехоламинов [140] и может быть использовано для обнаружения электрохимически активных веществ. В основе метода лежит измерение тока, протекающего в электрохимической ячейке при происходящих на рабочем электроде реакциях окисления или восстановления величина тока прямо пропорциональна концентрации анализируемого соединения. Обычно в электрохимической ячейке находятся три электрода рабочий (из стеклоуглерода, угольной пасты или амальгамированного золота), вспомогательный и электрод сравнения типичные потенциалы детектирования 0,4-1,2 В. Подавляющее большинство амперометрических исследований в КЭ проводят по окислению (анализ ароматических гидро-ксисоединений, ароматических аминов, индолов, меркаптанов и т.д.) [58]. Детектирование по восстановлению практически не используют из-за мешающего влияния растворенного кислорода. Недостаток амперометрического детектирования — отравление рабочего электрода ввиду сильной сорбции промежуточных продуктов окислительно-восстановительных реакций поверхностью электрода, следствием является снижение его активности [44]. Замена угольного электрода медным позволяет увеличить срок службы рабочего электрода в неимпульсной схеме амперометрического детектирования [49]. [c.353]

Условия съемки спекторов при возбуждении дуговым генератором ДГ-2. Напряжение 220 в, величина тока дуги 6 а, аналитический промежуток 3 мм. Электроды медные стержни диаметром [c.199]

chem21.info

СВАРКА ЭЛЕКТРОДАМИ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ

РЕМОНТ ОБОРУДОВАНИЯ СВАРКОЙ

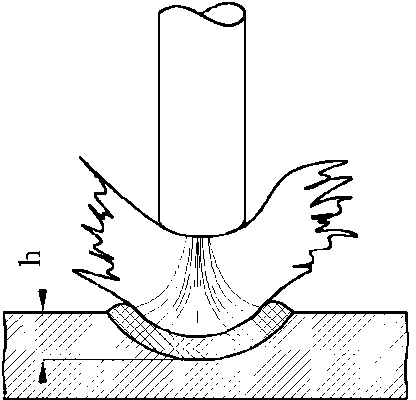

При дуговой сварке электродами из цветных металлов получают сварное соединение, которое можно обрабатывать обычным режущим инструментом. Медь и никель, как не растворяющие углерод и не образующие с ним соединений, обеспечивают получение легко обрабатываемой наплавки. Значительно более сложной задачей является получение сварного соединения без отбеленных закаленных переходных зон, так как наложение валика на холодную чугунную деталь неизбежно связано с быстрым отводом тепла. В переходной зоне участок металла, нагретый до температуры плавления и затем быстро охлажденный, образует твердый закаленный слой из отбеленного чугуна. Величина и характер переходных зон при сварке электродами из цветных металлов существенно отличаются от таких зон, образующихся при сварке стальными электродами. Основное отличие заключается в отсутствии диффузии углерода из основного металла в шов. В некоторых случаях при выполнении многослойных швов и правильно выбранных режимах сварки при малой погонной энергии дуги на изделиях с небольшой толщиной стенки удается получить сварное соединение, обрабатываемое по всему сечению. Применение электродов со стержнем из меди и никеля или их различных композиций обычно обеспечивает прочность сварного соединения в пределах 80—90% прочности основного металла. Такая прочность для большинства свариваемых деталей вполне достаточна.

Медно-железные электроды. Сварное соединение чугуна, выполненное медно-железным электродом, представляет собой механическую смесь из меди и железоуглеродистого сплава, соединенных с основным металлом общими кристаллами из стали, а также путем частичной диффузии меди в микропоры чугуна. Такой характер соединения определяется тем, что медь и железо практически взаимно нерастворимы (теоретическая растворимость меди в железе 0,1%).

Структура металла шва представляет собой двухфазную систему, состоящую из насыщенного медью железоуглеродистого сплава и медной составляющей. Обрабатываемость шва зависит от соотношения меди и железа в электроде. С увеличением количества железа увеличивается и количество углерода, диффундирующего из расплавленного чугуна, а следовательно, возрастает и твердость металла шва.

Многочисленные исследования медно-железных электродов показали, что наилучшие результаты получаются при содержании в сплаве 80—95% Си н 5—20% Fe. Эти сплавы дают достаточно прочное сварное соединение и удовлетворительную обрабатываемость металла шва. На обрабатываемость сплава большое влияние оказывает характер распределения железа в меди. Равномерное распределение железа обеспечивает хорошую вязкость, прочность и обрабатываемость сплава.

Медно-железные электроды для сварки чугуна используются уже давно. Применяют следующие виды таких электродов: медный стержень с оплеткой из жести и покрытый тонкой стабилизирующей обмазкой; медный стержень в железной трубке, покрытой стабилизирующей обмазкой; электрод из биметаллической медно-железной проволоки; пучок из медных и стальных электродов; медный стержень с покрытием основного типа (мрамор, плавиковый шпат), в которое добавлен железный порошок (электроды ОЗЧ-1). Все перечисленные электроды (кроме ОЗЧ-1) не могут изготовляться механизированным способом.

Электроды ОЗЧ-1 дают наплавленный металл с равномерным распределением железа в медной основе. Наплавленный электродами ОЗЧ-1 металл обладает большой вязкостью, хорошо поддается проковке и легко обрабатывается. Состав покрытия: 50% железного порошка; 27% мрамора; 7,5% плавикового шпата; 4,5% кварца; 2,5% ферромарганца; 2,5% ферросилиция; 6,0%) ферротитана; 0,5% соды. Диаметр электрода 3; 4; 5 мм. Рекомендуемая сила тока для электродов диаметром 3 мм — 90—120 а; 4 мм — 120—140 о; 5 мм — 160—190 а.

Сварка медно-железными электродами ОЗЧ-1 производится на постоянном токе при обратной полярности. Разделку под сварку выполняют механическим способом. Сварку ведут участками длиной 30—50 мм в несколько слоев с тщательной проковкой каждого слоя. Наплавленный металл после проковки обладает достаточной прочностью и плотностью. Электродами ОЗЧ-1 выполнено большое количество работ по заварке трещин б паровозных цилиндрах. Этими электродами очень удобно заваривать трещины в водяных рубашках двигателей внутреннего сгорания, а также устранять различные повреждения в ста ционарных и транспортных дизелях и станочном оборудовании

По сравнению с электродами ОЗЧ-1 все другие виды медножелезных электродов дают менее стабильные результаты. Это объясняется тем, что железо в медной составляющей сплава при сварке такими электродами распределяется не всегда равномерно, иногда крупными участками, что приводит к уменьшению пластичности. Техника выполнения сварки такая же, как и электродами ОЗЧ-1. Следует помнить, что медно-железные электроды не могут быть рекомендованы для проведения

массовых сварочных работ ввиду их дефицитности и токсического действия паров меди на организм сварщика. Рационально применять эти электроды в сочетании со стальными, выполняя электродами ОЗЧ-1 те участки шва, где стальные электроды не дают удовлетворительных результатов, например, в местах, требующих последующей механической обработки.

Следует также учитывать, что хорошие результаты получаются при тщательной проковке и чеканке швов, поэтому в узких и неудобных местах, где проковка затруднена или невозможна, применять медно-железные электроды нецелесообразно.

В ряде случаев при заварке тонкостенных изделий (например, рубашки водяного охлаждения автомобильных, тракторных и других двигателей внутреннего сгорания) не удается пол ностью обеспечить герметичность сварного соединения, так как ввиду малой толщины стенки (6—8 мм) выполнить многослойный шов трудно и еще труднее его тщательно проковать. При испытании на гидравлическое или пневматическое давление в шве наблюдаются отдельные неплотности. В практике работы Центральных экспериментальных сварочных мастерских ВНИИавтогенмаша для устранения таких неплотностей широко применяется металлизация. После пескоструйной или дробеструйной обработки шва и прилегающих зон металла производится покрытие его слоем цинка толщиной 0,2—0,3 мм. Такое покрытие полностью устраняет все неплотности шва.

Сварка электродами из никелевых сплавов. Такие электроды используются, как правило, для заварки различных литейных дефектов, обнаруживаемых в процессе механической обработки чугунного литья на рабочих поверхностях, не допускающих повышения твердости. Значительно реже их применяют при ремонтной сварке.

В качестве электродов используются медно-никелевые и железо-ннкелевые сплавы. К ним относятся монель-металл, содержащий 65—75% Ni, 27—30% Си, 2—3% Fe, 1,2—1,8% Mil, 0,1—0,3% Mg, а также мельхиор, в котором содержится 80% Си н 20% Ni. Эти сплавы используются для сварки чугуна примерно в тех же целях, что и медно-железные сплавы, т. е. для получения обрабатываемых швов, обладающих некоторой вязкостью.

Положительные свойства никелевых сплавов заключаются в следующем. Никель, так же как и медь, не растворяет углерод и не образует структур, способных увеличивать свою твердость после нагрева и быстрого охлаждения. Никель и железо, будучи взаимно растворимыми, образуют прочное и надежное соединение. При сварке чугуна никелевыми сплавами углерод не диффундирует из зоны термического влияния в шов. Отбеливание переходной зоны значительно меньше, чем при сварке стальными или медно-железными электродами, а в ряде случаев полностью отсутствует. Недостатком указанных сплавов является большая литейная усадка, которая в несколько раз больше, чем у чугуна. Это ведет к образованию трещин в наплавленном металле, возникающих главным образом в момент затвердевания шва (горячие трещины). Эти микроскопические надрывы, расположенные по границам кристаллов, иногда имеют характер сплошной сетки и резко снижают прочность сварного соединения.

Заварка электродами из никелевых сплавов отдельных мелких раковин объемом до 10—20 см3 дает хорошие результаты, так как обеспечивает возможность последующей механической обработки. Такие электроды изготовляются с покрытиями основного типа. В большинстве случаев сварка выполняется постоянным током на обратной полярности. Хорошие результаты дает покрытие, состоящее из 70% зеленого карборунда и 30% углекислого бария. При сварке электродами, содержащими никель и медь, следует проплавлять основной металл на минимальную глубину (не более 1,5—2 мм), накладывать тонкие швы с малым объемом металла длиной до 60 мм, производить проковку швов сразу после их наложения, по горячему металлу.

Железо-никелевые электроды ЦЧ-3 и ЦЧ-ЗА, разработанные ЦНИПТМАШем, показали хорошие результаты и могут широко применяться для сварки как высокопрочного, так и серого чугуна.

Сварка аустенито-медными электродами. В Институте электросварки им. Е. О. Патона разработаны аустенито-медные электроды АН2-1 для сварки чугуна. Стержнем электрода является аустенитная хромоникелевая проволока Св-ОХ18Н9, на которую надета медная оболочка толщиной 0,75 мм; покрытие основного типа, в состав которого входит 40% мрамора, 30% плавикового шпата, 17% кварцевого песка, 5% ферромарганца, 8% ферросилиция. Толщина покрытия для электрода диаметром 3,5 мм составляет 0,3—0,4 мм на сторону. Сварка выполняется постоянным током на обратной полярности. Рекомендуется тщательная послойная проковка шва. Длина участка наплавки должна составлять 30—40 мм.

Применение автоматических и полуавтоматических способов в наплавочных работах позволяет резко повысить производи - тельность работы, освободить сварщика-наплавщика от тяжелого и однообразного труда, обеспечить равномерность состава наплавки и заданные размеры наплавляемого …

Ручная дуговая наплавка является универсальным способом и находит шґірокое применение в ремонтных работах. Этот способ обладает большой маневренностью: можно выполнять наплавку в любом пространственном положении, быстро изменять направление и место …

Наплавка широко применяется в ремонтных работах, когда требуется восстановить изношенные рабочие поверхности деталей, а также при изготовлении новых изделий, для создания рабочих поверхностей, отличающихся по составу и механическим свойствам металла …

msd.com.ua

Медные электроды, поведение - Справочник химика 21

Таким образом, специфика поведения тиомочевины на различных кристаллографических гранях медного электрода обусловлена энергетической неравноценностью граней (100) и (111). [c.527]

На рис. 14-1 изображена электрохимическая ячейка. Она представляет собой источник электрической энергии, возникающей вследствие того, что реагирующие вещества участвуют в переносе электронов и тем самым способствуют достижению состояния равновесия. Потенциал, устанавливающийся между цинковым и медным электродами, служит мерой движущей силы реакции и его легко измерить подходящим измерительным прибором V, включенным в цепь, как показано на рисунке. Мы увидим, что потенциал электрохимической ячейки непосредственно определяется константой равновесия данного окислительно-восстановительного процесса, а также степенью отличия концентраций реагирующих частиц от равновесных величин. Измерение потенциалов — важный источник получения данных для расчета констант равновесия окислительно-восстановительных реакций. Желательно поэтому изучить более подробно устройство и поведение электрохимических ячеек, а также способы измерения возникающих в них потенциалов. [c.323]

Фрактографическими исследованиями [21] установлено, что структурные дефекты микроскопических размеров в процессе зарождения и роста микротрещин образуют полости, которые по форме можно упрощенно представить как плоские капилляры с параллельными стенками и капилляры со сходящимися стенками. На первом этапе моделирования были изготовлены ячейки в форме плоских капилляров с параллельными и сходящимися боковыми поверхностями (рис. 1.35). Медные электроды, расположенные на боковых поверхностях ячеек, ламинированы полимерными пленками и изолированы от жидкости, в которую погружены нижней частью. В отсутствие электрического потенциала на электродах при уменьшении расстояния между боковыми гранями ячейки уровень жидкости в рабочем зазоре повышается на величину, определяющуюся смачивающей способностью жидкости по отношению к поверхности полимерной пленки. В модельных экспериментах использовали жидкости двух гомологических рядов н-алканы и н-алканолы, имеющие близкие значения коэффициентов поверхностного натяжения и вязкости, но существенно различные диэлектрические характеристики. При равенстве ширины рабочего зазора в ячейках уровни капиллярного поднятия н-пропанола и н-гептана не отличаются, что свидетельствует о примерно равной смачивающей способности этих жидкостей и их идентичном поведении при капиллярных эффектах. [c.58]

Поведение медных электродов [c.94]

Исследуемый электрод припаивают или приваривают точечной сваркой к токоотводу (медная или никелевая проволока) и закрепляют с помощью держателя, который изготавливают из тефлона. Нерабочую часть поверхности изолируют от раствора полистиролом (используют раствор полистирола в химически чистом толуоле) или другим полимером. Часто для этих целей применяют эпоксидный клей. При выборе изолирующего полимера необходимо проявлять определенную осторожность и предварительно убедиться в том, что он не растворяется в исследуемом растворе. Последнее, естественно, может сильно исказить истинное поведение металла в изучаемой системе. [c.278]

Важно отметить, что пассивность меди наступает как в объеме электролита, так и в тонкой пленке (160 мк) при одном и том же потенциале 0,7 в по отношению к нормальному водородному электроду. Последнее показывает, что природа явления в обоих случаях одна и та же и обусловлено оно достижением потенциала образования определенного химического соединения. Разница в поведении меди в объеме и в тонкой пленке заключается лишь в том, что плотность тока, при которой медный анод становится пассивным, во втором случае примерно в 2 раза ниже, чем в первом (3 и 6 ма см ). В сернокислом натрии медь поляризуется значительно слабее, чем в хлористом натрии, поэтому в объеме сульфата не удается достигнуть потенциала пассивации путем применения относительно высоких плотностей тока (до 10 ма/см ). [c.121]

Важно отметить, что пассивность меди наступает как в объеме электролита, так и в тонкой пленке (160 мк) при одном и том же потенциале 0,7 в по отношению к нормальному водородному электроду. Последнее показывает, что природа явления в обоих случаях одна и та же и обусловлено оно достижением потенциала образования определенного химического соединения. Разница в поведении меди в объеме и в тонкой пленке заключается лишь в том, что плотность тока, при которой медный анод становится пассивным, во втором случае примерно в 2 раза ниже, чем в первом (3 и 6 ма/см ). [c.121]

Механохимическое поведение меди изучали в ряде работ. Так, была предпринята попытка [82 ] объяснить влияние механической деформации медного электрода на его анодную и катодную поляризацию в водном растворе Си804 с позиций теории перенапряжения кристаллизации при условии, что лимитирующей стадией реакций является поверхностная диффузия ад-ионов, параметры которой зависят от расстояния между ступеньками роста, т. е. от плотности дислокаций. С учетом того, что плотность дислокаций линейно связана со степенью пластической деформации, получена прямая пропорциональная зависимость скорости реакции от корня квадратного из степени деформации. Эта зависимость приближенно соответствует результатам опытов и несколько нарушается при больших деформациях. К сожалению, в этой работе не измеряли величину механического напряжения, а поскольку в случае меди деформационное упрочнение может подчиняться параболическому закону [45], можно объяснить результаты опытов [82] без привлечения теории замедленной стадии поверхностной диффузии. [c.92]

Интересные результаты были получены за последнее время и в области растворения металлов в пассивном состоянии. Можно считать установленным, что в пассивном состоянии металл растворяется и что это растворение идет через пассивные пленки. Тако 1 эффект был отмечен в 1950 г. при изучении анодного поведения медного электрода в различных растворахНаиболее полно этс явление было изучено Франком и Вайлем Бонгоффером и Вай-, н>м и Феттером 5 и рассмотрено в нашей работе [c.7]

В. п. Батраков.. 1о.лное поведение медного электрода, в С.С>. стагеЛ - Исследования в области электро.химического поведения г. еталлов и гп. авов >, Оооронгпз, 195(1. [c.29]

Барроус и Ясинский [225] исследовали электрохимическое поведение медного электрода в жидкой НР с целью разработки методики приготовления СиРг-электрода электролитическим методом. При анодной поляризации медного электрода в 1—2 М растворе КР в НР на поверхности электрода образуется пленка кристаллического СиРг, которая обладает низкой проводимостью. Процесс образования пленки обратим, однако, в анодном цикле расходуется большее количество электричества, чем в катодном, что указывает на частич- [c.112]

О ВЛИЯНИИ НЕКОТОРЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ШЦЕСТВ НА АНОДНОЕ ПОВЕДЕНИЕ МЕДНОГО ЭЛЕКТРОДА [c.43]

Можно сделать вывод, что летучесть РиОг в условиях нагрева ее в вакууме заметно выше, чем летучесть ТЬОг. Однако поведение двуокиси плутония при нагреве в вакууме более сходно с поведением окиси тория, а не изОа. Нагревание РиОг на воздухе приводит к образованию рыхлых слоев примесей на медных электродах, активность которых лишь немногим меньше, чем в случае испарения в вакууме. Поэтому нагрев РиОг в вакууме во всех отношениях более выгоден. Большую по сравнению с ТЬОг летучесть двуокиси плутония впоследствии можно было объяснить частичным разложением ее в восстановительной среде графитовой печи при недостатке кислорода. По данным Фиппса, Сирса и Симпсона может идти образование РиО, упругость паров которой при 1577° С составляет 10" атм, парциальное же давление РиОг при 1927° С много меньше 10" атм. На существование других окислов плутония (например, Ри407) указывает Кац однако данные о летучести этих окислов отсутствуют. [c.397]

Ооциллополярографические исследования катодного поведения комплексов переходных металлов на ртутном и медном электродах, проведенные Г. А. Рожковой, Н. В. Гудиным и А. В. Ильясовым, также имеют значение для обоснованного выбора оптимальных условий ири получении катодных осадков [19, с. 62]. [c.75]

ВНИИСТом проведены исследования грунтовых условий, в которых эксплуатируются трубопроводы. В частности, изучено влияние влажности грунтов и давления их на покрытие, а также поведение новых видов изоляционных материалов, таких как полимерные материалы и стеклоэмали в условиях катодной поляризации. На действующих стальных изолированных трубопроводах, не оборудованных специальными контрольно-измерительными пунктами для измерения поляризационных потенциалов, допускается осуществлять катодную поляризацию таким образом, чтобы среднее значение разности потенциалов находилось в следующих пределах для битумной изоляции от -0.9 до -2.5 В, для полимерной пленочной изоляции от -0.9 до -3.5 В по медно-сульфатому электроду сравнения [3]. [c.17]

Как утверждалось в гл. 9, э. д. с. цинк-медного элемента зависит от концентрации (активностей) частиц на поверхности электрода. Однако когда ток не течет через элемент, в уравнение Неряста для расчета э.д.с. элемента можно подставлять просто концентрации, поскольку в объеме раствора не существует градиента коицентраций. Когда же через элемент протекает ток, концентрации частиц иа поверхностях электродов отклоняются от концентраций в объеме раство , поэтому э.д.с. будет отличаться от эначения, рассчитанного исходя из концентраций в объеме. Во многих книгах это различие приписывают концентрационному перенапряжению, величине, которая подразумевает некоторое отклонение поведения элемента от нормального. Если истинные концентрации частиц на поверхности электродов в процессе прохождения тока через ячейку подставить в уравнение Нернста, рассчитанная э.д.с. элемента должна совпадать с наблюдаемой э.д.с. (если нет других осложнений), так как концентрационное перенапряжение уже учтено. Поэтому мы предпочитаем избегать искусственного термина— концентрационное перенапряжение и вместо этого обратить внимание на реальные процессы, которые происходят, в ячейке во время электролиза. [c.408]

В связи с этим в настоящей работе было исследовано анодное поведение кобальта в растворах ацетатов потенциостатическим методом с помощью потенциостата марки ЦЛА-П5611. Опыты проводились в обычной электрохимической ячейке с пористой стеклянной диафрагмой, разделяющей анодное и катодное пространство, в атмосфере гелия Барботаж гелием обеспечивал перемешивание раствора и удаление из раствора кислорода. Исследуемый электрод был изготовлен из кобальта (99,99). Электроды с рабочей поверхностью 0,5—1 см полировались и припаивались к медному токо-подводу. Неработающие поверхности электродов тщательно покрывались перхлорвиниловым лаком и высушивались на воздухе в течение /нескольких часов. Электродом сравнения служил каломельный электрод. Исследования проводились в ацетатных растворах в интервале pH = 2 -ч- 12,7. Ацетатные растворы приготовлялись из ацетата натрия, уксусной кислоты и едкого натра марки ч путем растворения их в дистиллированной воде в такой пропорции, чтобы [СН3СОО" ] = 1 моль л. Измерение pH исследуемых растворов производилось на ламповом рН-метре марки ЛПУ-01. Воздушно-окисленный кобальтовый электрод погружался в исследуемый раствор и в течение некоторого времени выдерживался без тока. Снятие поляризационной кривой начиналось от потенциала, при котором сила тока равнялась нулю. В щелочных растворах кобальтовый электрод перед началом снятия поляризационной кривой катодно активировался в течение 1 ч при потенциале 1,25 в. Потенциал изменялся со скоростью 1 е/ч- [c.28]

Файзулаев и др. [337] изучили полярографическое поведение неводных растворов аминов, аминофенолов, альдегидов и кетонов. Разработаны методы биамперометрического титрования с двумя медными индикаторными электродами изопропанольных растворов алифатических и ароматических аминов и некоторых аминокислот, основанные на кислотно-основном взаимодействии этих веществ с изопропанольным раствором НС1. [c.96]

Барроус и Ясинский [173] исследовали поведение литиевого электрода сравнения в растворах Li 104 в пропиленкарбонате. Они установили, что в случае электроосаждения лития на платине электродьг имеют высокий потенциал асимметрии, до 80 мв. При изготовлении электрода сравнения из порошка лития с контактом из медной проволоки потенциал асимметрии уменьшается до 1 мв и не изменяется в течение 10 ч. Однако, такого типа электроды сравнения обладают повышенным сопротивлением, которое, по мнению авторов [173], обусловлено плохим контактом порошка лития с медной проволокой. Наилучшие результаты были получены с электродами из литиевой ленты, потенциал асимметрии которых не превышал 1 мв и оставался неизменным в течение нескольких дней. Лента, содержащая 99,9% Li, промывалась ацетоном, вносилась в сухую камеру и механически зачищалась. Такие электроды обладают очень малой поляризуемостью и не изменяют равновесного потенциала даже при наличии в электролите примеси воды. [c.79]

Исследование поведения серебра и золота при электролитическом рафинировании меди с помощью радиоактивных изотопов этих металлов показало, что серебро на 99%, а золото на 100% переходят в шлам, что последний, однако, катафорезом может быть перенесен на медный катод и тем легче, чем более вязок электролит, чем ближе расстояние между электродами и чем большую высоту имеют последние. Свинец и олово первично растворяются из медного анода и образуют сернокислые соли. Сульфат свинца очень мало растворим в сернокислом растворе и а >шадает в шлам сульфат олова легко гидролизует и в присутствии кислброда воздуха дает устойчивую взвесь нерастворимой метаоловянной кислоты [c.196]

Особый интерес представляют работы Крещкова, Борк, Апарщевой [120, 125—132] по количественному определению нитрат-ионов в солях и минеральных удобрениях. Исследования по полярографическому поведению нитрат-ионов на ртутном капельном и медном амальгамированном электродах в ледяной уксусной кислоте показали, что эти ионы восстанавливаются, давая четко выраженные волны. Титрование проводили стандартными уксуснокислыми растворами ацетата свинца или бария по току восстановления нитрат-ионов, убывающему по мере образования осадков нитратов. [c.160]

Полученные характеристики электродов (структурных эле-мектов стали 12Х18Н10Т) полностью совпадают с известным экспериментальными данными о поведении этих элементов при реальных процессах коррозии в> сернокислом растворе медного [c.135]

При исследовании поведения анионов Р1С1б , Р1С14", 1гС1б , З Ов" и др. как на ртутном капельном электроде, так и на твердом, например вращающемся медном амальгамированном электроде, А. Н. Фрумкин и Г. М. Флорианович обнаружили аномальные поляризационные кривые. Аномалия заключается в уменьшении силы тока при потенциалах более отрицательных, чем точка нулевого заряда ртути, и в увеличении [c.380]

Схема установки и электролитическая ячейка были аналогичны описанным Т. И. Борисовой и Б. В. Эршлером [5]. При снятии поляризационных кривых анодом служила медпая пластинка площадью в 6 изготовленная из меди марки М-1. Потенциал измерялся катодным потенциометром [6] с точностью до 0,5 мв. Исследуемым электродом при изучении анодного поведения меди переменным током являлась запрессованная в фарфоровую трубочку медная проволока. Площадь выступающего из трубки стерженька равнялась приблизительно 0,06 см . Потенциал измерялся катодным вольтметром с точностью до 0,01 в. [c.632]

В химических источниках тока наблюдаются разнообразные случаи пассивации как отрицательных, так и полонштельных электродов. Наибо лее важный пример — поведение цинкового электрода в щелочных растворах. Электрод такого типа применяется в медно-окисных, окисно-ртут-ных элементах, в элементах воздушной деполяризации и в серебряноцинковых аккумуляторах. Пассивация цинкового электрода резко уменьшает емкость таких элементов ири низких температурах. Ряд важных работ по изучению этого явления проводился 3. А. Иофа и сотрудниками. [c.739]

Установлено [227] соответствие в коррозионном поведении стали API 5LS — Х60 R при испытании с постоянной нагрузкой и со скоростью деформации 10 с в 35 % NaOH при 363 К. Наибольшая- склонность металла к КР наблюдается в том и другом методе при потенциале стали — 1075 мВ относительно медно-сульфатного электрода сравнения (рис. 90). [c.215]

chem21.info

Виды сварки меди и природные особенности металла

Плавление меди происходит путем контакта изделия с высокими температурами в 1080—1083°С. Если интервал температур находится в диапазоне 300—500°, медь и ее сплавы обладают ломкостью. Медь в жидкой консистенции способна растворять газы, в том числе кислород и водород, что значительно затрудняет ее сварку.

С кислородом этот металл образует закись меди, дающую промежуточный сплав Cu + Cu20, который располагается по границам зерен. Поскольку температура плавления промежуточных сплавов на 20° ниже температурной границы плавления чистой меди, то в результате контактной сварки образуются горячие трещины при кристаллизации шва. Мелкие трещины могут образоваться в результате сварки в расплавленной меди, где содержится закись меди, в контактном режиме с водородом.

Это явление называют «водородной болезнью меди», так как она возникает в результате контакта меди с водородом с участием кислорода, причем в результате дополнительно образуется водяной пар, способствующий образованию трещин в металле шва при расширении.

Высокая теплопроводность (в 6-7 раз выше теплопроводности стали) и жидкость консистенции в расплавленном состоянии также значительно затрудняют произведение сварочных работ с медью и ее сплавами. Чем меньше кислорода содержится в меди в виде закиси, тем лучше металл поддается контактной сварке.

Сварка медных шин и других изделий может быть затруднена примесями свинца, мышьяка, сурьмы и висмута. Наилучшим образом поддается сварке электролитическая медь, в которой содержится не более 0,4% примесей. А вот литейная медь, в составе которой содержится до 1% примесей, не так хорошо сваривается.

Повысить прочность шва при сварке можно при помощи хрома, марганца, железа, никеля и тантала. Существуют различные виды сварки меди, каждый из которых характеризуется некоторыми особенностями.

Газовая сварка меди

В этом случае используется ацетилено-кислородная сварка, которая обеспечивает самое высокое нагревание ядра пламени. Газовая горелка является тепловым источником малой сосредоточенности, что влияет на поддержание оптимальных размеров сварочной ванны.

Для изделия с размером, не превышающим 10 мм в толщину, рекомендуют использовать две горелки, одна из которых выполняет подогрев, а вторая используется для сварки. При двусторонней сварке с применением двух горелок подогрев не выполняется. Для сварки меди и бронзы используется нормальное пламя. Защита металлической основы сварочной ванны от окисления, наряду с защитой окружающей среды от негативного воздействия продуктов сгорания, производится путем извлечения закиси меди при помощи флюсов или присадочной проволоки.

Флюсы для сварки меди содержат некоторые соединения бора (борную кислоту, борный ангидрид и др.), которые способны растворять закиси меди, в результате чего образуется легкоплавкая эвтектика, впоследствии выводящаяся в шлак. Кроме соединений бора, во флюсах могут присутствовать фосфаты. Флюсы наносятся на обезжиренные и зачищенные свариваемые кромки, на сторону – по 10-12 мм. В качестве дополнения при помощи присадочного металла можно наносить компоненты флюса и жидкое стекло с добавками древесного угля в качестве покрытий (10—20%).

В процессе сварки алюминиевых бронз надо вводить в состав флюсов фториды и хлориды, прекрасно растворяющие А12О3, получающийся при окислении алюминиевых сплавов в составе бронзы. Для меди, а особенно для латуни, очень удобно использовать газообразные флюсы в виде азеотропного раствора борно-метилового эфира и метилового спирта. Пары такого раствора поступают в горелку через специальную деталь, пламя приобретает зеленый цвет, органическая часть подвергается сгоранию, а В2О3 не наносит вреда сварочной ванне.

Газовая горелка должна соответствовать требованиям безопасности, особенно если производится спайка медных труб большого диаметра, когда требуется использовать значительные объемы газа. При выполнении сварки изделий из чистой меди до 3-4 мм в толщину применяется медная проволока М1 или М2, поскольку медь не успевает хорошо окислиться. При условии большой толщины изделий из меди, для выполнения сварочных работ необходимо применять специальную присадочную проволоку, легированную окислителями (до 0,2% Р и 0,3% Si).

Состав такой проволоки должен совпадать с веществами, содержащимися в основном металле. Использование окислителей для выполнения работ с другими металлами не лимитируется так строго, как для сварки меди. Например, при сварке латуни с целью уменьшения потерь цинка применяют кремнистую латунь в качестве присадочного материала (ЛК 80-3).

Проковку шва после сварочных работ выполняют в холодном состоянии для медных изделий толщиной до 4-5 мм для повышения прочностных и пластических свойств. При условии большей толщины проковка производится после нагревания до 400—3000С и с последующим отжигом.

Сварка меди при помощи угольного электрода

Сварка меди и сплавов осуществляется дугой, которая горит между самим изделием и угольным электродом, а также при помощи независимой дуги пламени между двумя отдельными угольными электродами.

Дуговой разряд – это источник энергии для сварки. Технологические приемы, составы сварочных флюсов и присадочного металла остаются аналогичными газовой сварке. С использованием проволоки БрКМцЗ-1 можно производить сварку меди даже на воздухе.

Полученные в результате сварки соединения соответствуют требованиям к механическим свойствам, однако тепло- и электрофизические свойства могут быть резко снижены. Сварка меди и соответствующих медных сплавов при помощи угольных электродов применяется достаточно редко, поскольку этот процесс является малопроизводительным.

Ручная дуговая сварка с использованием покрытых электродов

Ручная электродуговая производится с использованием электродов и позволяет в результате получить соединения с удовлетворительными механическими свойствами, однако состав металла на швах будет отличен от состава основного металла по причине легирования окислителями в процессе сварке.

При сварке меди и медных сплавов окислители вводят в электродную проволоку и в электродное покрытие. Электродные покрытия в своем составе одержат сухую шихту, замешанную на жидком стекле (класс А), — она составляет 20—25% от массы шихты. Однако тепло- и электропроводность полученных соединений ниже, чем у чистой меди, особенно если это – медные сплавы. В процессе сварки покрытыми электродами отмечается значительное разбрызгивание, а металл шва очень часто содержит поры.

Для выполнения сварки меди и медных сплавов более 4-5 мм в толщину рекомендуют выполнить подогрев до 300—5000 с.

Дуговая сварка меди под флюсом

Дуговая сварка меди и медных сплавов под флюсом может осуществляться под слоем плавленого флюса при помощи неплавящегося угольного или графитового электрода, плавящегося электрода и плавящегося электрода, покрытого слоем керамического флюса.

При выполнении сварки под флюсом с помощью угольного электрода, его затачивают, придавая вид плоской лопатки. Сборка под сварку производится с закладкой присадочного металла встык (латунь, томпак) для окисления металла шва.

Необходимо засыпать прокаленный флюс ОСЦ-45. Сварка производится на постоянном токе с обратной полярностью; подогрев тока создают в результате замыкания определенного электрода на изделие. Сварка меди и медных сплавов под плавлеными флюсами плавящимися электродами является достаточно высокопроизводительным способом. Состав металла на швах в результате изменяется незначительным образом, а металл сохраняет практически все свои физические свойства.

Самые лучшие результаты характерны для сварки под флюсом АН-М1 со следующим составом: 55% фтористого магния, 40% фтористого натрия, и 5% фтористого бария. В качестве хорошего электродного металла используются медные проволоки М1 или МО. С целью повышения механических свойств сварных соединений применяются легированные проволоки из сплавов меди БрКМцЗ-1; БрАЖМцЮ-3-1,5, однако в этом случае значительно снижаются тепло- и электропроводность состава металлов на швах.

Выполняется на постоянном токе с обратной полярностью; коэффициент расплавления проволоки составляет примерно 20 г/(А-ч). При применении сварки к изделиям толщиной выше 15 мм рекомендуют выполнить разделку под углом 900 с притуплением, а в других случаях – применить сварку расщепленным электродом.

Работы производятся на графитовой подкладке или флюсовой подушке. Подготовку кромок и электродной проволоки необходимо выполнить особенно тщательно, зачистив до металлического блеска и обезжирив.

Флюс следует прокалить при температуре 300-400 0С. Сварка производится при жестком закреплении или с использованием прихваток контактным способом. Для выполнения сварки латуни Л63 и Л062-1 применяется медная проволока с использованием плавленых флюсов МАТИ-5 или АНФ-5. Этот способ предусматривает получение соединений меди со сталью.

Сварка в таком случае предусматривает смещение электрода на медь и подбор такого режима, при котором бы соблюдался контактное взаимодействие со сталью в течение минимального периода времени, чтобы можно было избежать хрупких прослоек, так называемой диффузии меди между крупинками стали.

Керамический флюс К-13 МВТУ применяется в процессе сварки меди, меди со сталью и наплавки меди на сталь. Флюс содержит следующие компоненты, %: плавиковый шпат — 20; глинозем — 20; бура безводная — 15—19; мел — 15; магнезит — 15; кварцевый песок — 8-10; порошок алюминия 3-5. Шихта замешивается на жидком стекле, гранулируется, после сушки прокаливается в течение 1-2 ч при температуре 450 0С. Сварка производится на постоянном токе с обратной полярностью контактным способом, при закреплении на подкладке из охлажденной меди или на графите.

Электрошлаковая сварка меди и медных сплавов

Сварку меди значительной толщины (30—55 мм) можно производить электрошлаковым процессом при помощи пластинчатого электрода.

В ИЭС Е. О. Патона были разработаны флюсы для такого процесса, которые содержат фториды щелочных и щелочноземельных металлов.

Температура плавления меди должна быть выше температуры контактного плавления флюсов.

Дуговая в защитных газах

Автоматическая, полуавтоматическая и ручная сварка меди среди различных защитных газов могут производиться с использованием плавящегося и неплавящегося (вольфрамового) электрода.

В большинстве случаев для чистой меди применяется сварка вольфрамовым электродом (если толщина не превышает 10 мм) при подаче присадочной проволоки, и значительно реже используют плавящийся электрод. Применяют следующие газы: аргон высшего сорта (ГОСТ 10157—73), гелий особой чистоты (в соответствии с МРТУ 6-02-274—66), азот особой чистоты (на основе МРТУ 6-02-375—66).

Какой бы способ вы ни использовали, необходимо придерживаться техники безопасности.

Похожие статьиgoodsvarka.ru

Аустенитно-медный электрод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Аустенитно-медный электрод

Cтраница 1

Аустенитно-медные электроды ( АНЧ-1) состоят из стального стержня марки Св - 04Х18Н9, медной оболочки и покрытия фтористо-кальциевого типа. По сравнению с железомедными электродами они обеспечивают лучшие обрабатываемость мест сварки, стойкость металла шва против образования кристаллизационных трещин и пор. [1]

Аустенитно-медные электроды успешно применяются рядом заводов при ремонте различных чугунных деталей. В конце 1956 г. налажено изготовление аустенитно-медных электродов на Киевском сварочно-электродном заводе. [2]

Стержни аустенитно-медных электродов изготовляются путем совместной протяжки хромоникелевой проволоки ( 02 мм) и медной ленты ( ширина 10 - 12 мм, толщина 0 8 - 1 0 мм) через фильеры. Протяжка производится на приспособлении ( рис. 86) с ручным или электрическим приводом барабана. [4]

При сварке аустенитно-медными электродами отбел чугуна в околошовной зоне практически отсутствует. [6]

Такой способ изготовления аустенитно-медных электродов был осуществлен на одном из машиностроительных заводов г. Киева. Недостаток этого способа состоит в том, что при нем наблюдается несколько повышенное содержание водорода в медном слое и бугристость последнего. [7]

Лучшими электродами для холодной сварки чугуна являются желе-зоникелевые электроды с фтористо-карбонатным покрытием марки ЦЧ-ЗА, разработанные ЦННИТА АШем и аустенитно-медные электроды марки АН-1, разработанные институтом Электросварки АН УССР им. [8]

Аустенитно-медные электроды успешно применяются рядом заводов при ремонте различных чугунных деталей. В конце 1956 г. налажено изготовление аустенитно-медных электродов на Киевском сварочно-электродном заводе. [9]

Известны медно-стальные электроды, в которых вместо низкоуглеродистой применена легированная сталь. Примером могут служить аустенитно-медные электроды, изготовляемые из стальной проволоки ОХ18Н9 и медной оболочки. Металл, наплавленный этими электродами, обладает меньшей склонностью к образованию пор и трещин, имеет лучшую обрабатываемость. [10]

Медные электроды применяют для сварки изделий, работающих при незначительных статических нагрузках, а также требующих плотных швов. Комбинированные электроды изготовляют из меди любой марки. Наиболее просты в изготовлении электроды с медным стержнем и стальной оплеткой. На медный стержень диаметром 4 - 7 мм и длиной 300 - 350 мм навивают спираль из полосок мягкой жести шириной 5 - 10 мм. На изготовленные стержни наносят покрытие УОНИ-13 / 45, меловое или другое. При сварке пучком электродов лучшие результаты получают, если в пучок добавляется стержень из латуни или монель-металла диаметром 2 - 3 мм. Созданы медно-стальные электроды, в которых вместо углеродистой использована легированная сталь. К ним относятся аустенитно-медные электроды, изготовляемые из стальной проволоки ОХ18Н9 и медной оболочки. Металл, наплавленный этими электродами, имеет меньшую склонность к образованию трещин и пор, легче обрабатывается. [11]

Страницы: 1

www.ngpedia.ru

Электроды для сварки медных труб

Сварку медных труб выполняют методом дуговой сварки. Этот вид сварки выполняется в защитных газах, с получением швов с высокими коррозионными, механическими и другими свойствами. Подобный эффект получается за счет минимального воздействия металлических примесей на сварочный шов. Для выполнения дуговой сварке в среде защитных газов используют вольфрамовые (неплавящиеся) и плавящиеся электроды. Для сварки чистой меди, как правило, применяют вольфрамовые электроды с условием подачи присадочной проволоки в место формирования дуги. По сравнению со сваркой неплавящимися электродами, осуществление сварки плавящимися электродами гораздо реже.

В качестве присадочного материала при сварке плавящимися и неплавящимися электродами широко применяют проволоку из меди с добавлением раскислетелей. В качестве защитных газов используют аргон высшего сорта по ГОСТ 10157-73, гелий особой чистоты, азот особой чистоты. Если во время выполнения сварочных работ медных труб использовать азот высокой чистоты, получается проплавления большей глубины и дает экономию аргона. При выполнении сварочных работ на медных трубах неплавящимся электродом используют переменный ток или ток прямой полярности. От толщины свариваемого металла зависит выбор диаметра вольфрамового электрода. А при использовании сварки плавящим электродом, последний должен быть изготовлен из лантанированного вольфрама.

Для получения шва с хорошими прочностными свойствами следует выбирать ручной дуговой вид сварки медных труб, с использованием толсто-покрытых электродов. Толстое покрытие электрода в процессе плавления переходит в металл. Следует отметить, что при сварке покрытыми электродами наблюдается сильное разбрызгивание меди. И металлический шов при таком виде сварочных работ содержит поры. Для выполнения сварки медных труб рекомендуемая температура нагрева электродов должна быть в пределах 300-500С. Существует еще один способ сварки меди методом спайки.

При данном методе соединения меди со сталью выполняется дуговая сварка под флюсом со смещением электрода на медь, что способствует, избеганию оплавления стали. Для того чтобы избежать возникновения тонких прослоек подбирается такой режим, при котором жидкая медь контактирует со сталью довольно не продолжительный отрезок времени.

elektrod-3g.ru

Плавящиеся электроды для сварки цветных металлов и чугунаЭлектроды для сварки меди и ее сплавов. Для сварки меди применяют электроды с медным или бронзовым стержнем. Для медных стержней марок M1, М2 и МЗ используют покрытие из флюса ММЗ-2, процентный состав которого к массе сухой шихты следующий: 43 — симанала (сплав кремния, марганца и алюминия), 30 — плавикового шпата, 14 —полевого шпата, 8 —графита, поташа и 45 — жидкого стекла. Толщина покрытия на сторону 0,35—0,8 мм. Фосфористую бронзу сваривают электродами, состоящими в основном из меди с добавлением 9—11% олова и 0,5—1% фосфора. Покрытие включает 75—80% борного шлака и 20—25% жидкого стекла. Прутки для сварки алюминиевой бронзы также в своей основе имеют медь, процентное содержание добавок в которой следующее: алюминия 8,5—9,5, марганца 1,5—2,5 и железа 1. Латунь сваривают электродами, стержень которых содержит в процентах: 38,5—42,5 цинка, 4—5 марганца, 0,5 алюминия, 0,5—1,5 железа, 1—прочих примесей, остальное — медь. Процентное содержание покрытия электрода следующее: 30 — марганцевой руды, 30 — титанового концентрата, 15 — ферромарганца, 20 — мела, 5 —сернокислого калия и 35 — жидкого стекла к массе сухой шихты. На стержень покрытие наносится слоем в 0,2 — 0,3 мм. После затвердения покрытия на него наносится слой флюса толщиной 0,9—1,1 мм (борный шлак, замешанный на жидком стекле). В качестве присадочных прутков при сварке меди угольным электродом применяют проволоку из чистой электролитической меди или из фосфористой бронзы Бр.ОФЭ-ОЗ, содержащую медь, олово и фосфор соответственно 90,2, 9,27 и 0,25%. Для удаления закиси меди и предохранения металла от окисления служат флюсы, состоящие в основном из прокаленной буры, борной кислоты. Для бронзовых присадочных прутков можно использовать флюс из буры и магния. При сварке бронзы угольным электродом применяют присадочные прутки того же состава, что и для сварки металлическим электродом. В сварочную ванну подсыпают флюс, который представляет собой сухую шихту электродных покрытий. При сварке латуни угольным электродом присадочным стержнем служит проволока ЛЦМ-40-4,5 (40% цинка и 4,5%) марганца) совместно с флюсом из борного шлака или буры. Медь сваривается также вольфрамовым электродом в инертных газах. В качестве присадочного материала применяют проволоку из бронзы Бр.КМцЗ-1. Электроды для сварки алюминия и его сплавов. Ручную дуговую сварку чистого алюминия выполняют электродами марки ОЗА-1. Стержень изготавливается из алюминиевой проволоки марки АД-1 или АВ-2Т. Покрытие гигроскопично, поэтому перед сваркой электроды следует просушить при 150—200°С в течение 2 ч. Коэффициент наплавки равен 6,25—6,5 г/А-ч. Для сварки литейных алюминиево-кремнистых сплавов AJ1-2, АЛ-3, AJI-5, АЛ-9 предназначены электроды марки ОЗА-2 со стержнем из алюминия марки АК- Коэффициент наплавки такой же, как у ОЗА-1. Алюминиевый сплав типа АМц сваривают электродами А-2 с коэффициентом наплавки около 7,6 г/А-ч. Материалы для сварки титана и его сплавов. При ручной электродуговой сварке вольфрамовым электродом следует применять присадочный материал из титановых сплавов ВТ 1-00, ОТ4, ОТ4-1, СПТ-2. Присадочный материал должен быть в прутках длиной 300—400 мм. Прутки должны иметь чистую, не насыщенную водородом, не загрязненную маслом поверхность. Загрязнения на проволоке снижают пластичность металла шва и способствуют образованию пор. Проволоку очищают травлением или механической обработкой. Водород удаляется вакуумным отжигом. Подготовленные к сварке прутки должны храниться в металлических ящиках или в упаковке из плотной ткани. Присадочный металл по своему составу должен быть близким к составу основного металла таким образом, чтобы пластичность металла шва была несколько ниже, чем свариваемого металла. Во избежание пористости не рекомендуется применять присадочный металл, легированный марганцем и оловом. Проволока, идущая на изготовление пру 1 ков, должна иметь сертификат завода-изготовителя, котором, кроме обычных данных, указывается содержание газов. Чугунные электроды изготавливают из круглых литых прутков. При диаметре 4 мм длина прутка 250 мм, а при диаметре 6 мм длина 350 мм. Длину 450 мм имеют прутки диаметром 8, 10 и 12 мм. Компоненты покрытия замешиваются на жидком стекле. Электроды применяют для исправления дефектов чугунного литья. Для этих же целей используют электроды из никелевого аустенитного чугуна. Покрытие состоит из 70% карборунда и 30%; углекислого бария или стронция, замешанных на жидком стекле. Покрытие может быть двухслойным: первый слой — из алюминиевого порошка, а второй — из графита, титановой руды, алюминия металлического в порошке и мрамора. Чугунные электроды применяют также вместе с гранулированной шихтой, состоящей из 30% чугунной стружки, 28% ферросилиция (75%-ного), 30% алюминия и 12% силико-кальция. Шихта замешивается на жидком стекле, затем сушится, прокаливается при 300°С и размалывярт-ся в крошку размером 1—3 мм. Чугунные стержни, кроме того, применяют с покрытием ОМЧ-1, состоящим из 25% мела, 41% графита, 25% плавикового шпата, 9% ферромарганца и 30% жидкого стекла к массе сухой шихты. Применяются такие электроды при горячей сварке. Медно-железные электроды ОЗЧ-1 изготавливают из медного стержня (медь марки М2 или МЗ) с введением в покрытие железного порошка. Покрытие содержит 50% железного порошка, 27% мрамора, 7,5 % ферросилиция, 6% ферротитана и 0,5% соды. Электроды применяются для сварки и наплавки без подогрева. Используются также электроды, стержень которых изготовлен из аустенитной хромоникелевой проволоки ОХ18Н9 или 1Х18Н9 с медной оболочкой и покрытием основного типа. Меди в электроде 75—80%. Медная оболочка на стальной стержень наносится при совместной протяжке. У медно-никелевых электродов МНЧ-1 стержень — монель-металла (28% меди, 2,5% железа, 1,5% мар-анца остальное — никель) или константана (40% никеля’ 1,5% марганца, остальное — медь). Покрытие основного типа. Применяются для сварки чугуна без подогрева. Кроме того, имеются железо-никелевые электроды, предназначенные для сварки высокопрочного и серого чугуна без подогрева. Читать далее:Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля |

stroy-server.ru