Теоретические основы сушки электродов. Сушилка для электродов

Термопенал для электродов 220в. Влажность не помеха

При проведении сварочных работ зачастую возникает необходимость в перемещении инструмента с одного места на другое. При этом существует вероятность попадания сварочных электродов под негативное воздействие высокого уровня влажности (например, дождь или снег). В подобной ситуации использование термопенала полностью исключает риск намокания электродов либо помогает их достаточно оперативно высушить.

При проведении сварочных работ зачастую возникает необходимость в перемещении инструмента с одного места на другое. При этом существует вероятность попадания сварочных электродов под негативное воздействие высокого уровня влажности (например, дождь или снег). В подобной ситуации использование термопенала полностью исключает риск намокания электродов либо помогает их достаточно оперативно высушить.

Применение и эксплуатация

Главное предназначение термопеналов – это обеспечение сохранности предварительно прокалённых электродов в передвижных или стационарных условиях с относительной влажностью воздуха не выше 80% и автоматическое поддержание уровня температуры для подогрева.Термопенал для электродов осуществляет две основные функции:

- создание определённого уровня температуры, при которой следует содержать и хранить электроды для поддержания их технических свойств;

- прогревание электродов.

При этом необходимо учитывать, что закалку электродов не целесообразно проводить более трёх раз. Поскольку это может привести к истощению структуры электродов, влияющей впоследствии на качество работы, и делает электрод более хрупким.На рынке можно встретить различные модификации моделей термопеналов. Обозначаются они аббревиатурой «ТП» и набором цифр, которые показывают максимальную массу загружаемых в термопенал электродов и максимальную температуру, достигаемую в рабочем пространстве устройства.

Так, модели «ТП-5/150», «ТП – 8/130» или «ТП – 10/150» используются при подогревании или хранении сварочных электродов. Применяются в целях дуговой ручной сварки непосредственно на рабочем месте сварщика. Первый и последний тип термопенала подключаются к вторичной цепи и чаще всего работают от напряжения сети электропитания. «ТП – 8/130» может иметь 2 отделения для дальнейшего хранения электродов: для сварки основного шва и подварки корня шва.В процессе эксплуатации по мере необходимости следует периодически проводить внутреннюю и наружную чистку термопенала от грязи и пыли для увеличения срока его эксплуатации.

Так, модели «ТП-5/150», «ТП – 8/130» или «ТП – 10/150» используются при подогревании или хранении сварочных электродов. Применяются в целях дуговой ручной сварки непосредственно на рабочем месте сварщика. Первый и последний тип термопенала подключаются к вторичной цепи и чаще всего работают от напряжения сети электропитания. «ТП – 8/130» может иметь 2 отделения для дальнейшего хранения электродов: для сварки основного шва и подварки корня шва.В процессе эксплуатации по мере необходимости следует периодически проводить внутреннюю и наружную чистку термопенала от грязи и пыли для увеличения срока его эксплуатации.

Конструктивные особенности термопеналов

Вся цельная конструкция термопенала выполняется в форме небольшого ящика с дверцей и задней крышкой (2). Оснащается оборудование опорной ручкой (4) для переноски и трехжильным шнуром питания для подключения к электросети. Ручка-опора (8) выполняется в форме скобы и служит для установки в комфортное для работы местоположение и возможности переноски пенала.Внутри корпусной части (1) оборудования размещается специальное термоустройство, выполняющее функцию поддержания температуры и термоограничитель. Сам принцип работы термопенала базируется на работе термоса: сохранение определённой температуры за счёт работы термостата (трубчатый электронагреватель – ТЭН) (9). Основное отличие заключается в возможности устройства не только сохранять тепло, но и работать по принципу активного нагрева.

Характеристики термопеналов для сушки электродов

Самыми важными техническими характеристиками термопеналов считаются:

- вес – в большинстве своём термопеналы не обладают большими формами и в зависимости от типа модели могут варьироваться в разных пределах.

- Средний вес термопеналов может достигать 3 кг;

- количественная загрузка электродов;

- производительная возможность;

- тип подключения;

- температура, достигаемая в камере.

Средние значения указанных параметров приведены в таблице:

| Технический параметр | Значение |

| Напряжение | 35-60 В, или 220 В |

| Мощность | 0,2; 0,3; 0,6 кВт/ч |

| Максимальная температура в рабочем пространстве | От 130 до 150 градусов |

| Общая масса инструмента | |

| Масса загружаемых электродов | От 5 до 10 кг |

| Срок службы | 10 лет |

| Ширина устройства | От 120 до 190 мм |

| Длина, включая ручку | От 590 до 615 мм |

| Высота инструмента | От 110 до 230 мм |

| Размеры рабочего пространства | 80х480х80, 125х480х125 |

Правила работы

При работе с термопеналом следует:

- Установить ручку и ножки на термопенал.

- В зависимости от модификации подключить к стандартной розетке с током, оснащённой заземляющим контактом либо ко вторичной цепи аппарата для сварки.

- При использовании термопенала за пределами помещения следует позаботиться о защите его от воздействия атмосферных осадков.

- Загрузить электроды в пенал. Проводить загрузку необходимо равномерно, распределив электроды по внутренней камере. Электроды должны быть предварительно просушены.

- Общий вес закладываемых электродов определяется в зависимости от модели термопенала.

- Устройство плотно закрывается крышкой во избежание потери температуры во время работы пенала.

- После завершения работы осуществить разгрузку электродов, используя специальные рукавицы, исключая при этом возникновение ударов и толчков.

- После использования термопенала необходимо правильно организовать его хранения. Оптимальными условиями станет температура не выше 40 и не ниже 45 градусов и влажность воздуха не выше 80%.

- При выходе из строя термонагревателя пенал может продолжать служить по своему назначению в качестве термоса.

proinstrumentinfo.ru

Теоретические основы сушки электродов

ПРОИЗВОДСТВО ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ СВАРКИ

Обмазочная масса, предназначенная для электродного покрытия, состоит из различных по свойствам, составу и форме зерен порошковых материалов, перемешанных с раствором жидкого стекла. При этом вокруг каждой твердой частицы при тщательном приготовлении массы образуется тонкая жидкостная пленка, толщина которой при дальнейшем введении жидкого стекла возрастает. Покрытие электродов, нанесенное под высоким давлением, пронизано разветвленной сетью капилляров. В связи с различием форм и размеров твердых частиц сухой шихты капилляры в покрытии имеют переменное сечение.

Как уже отмечено в гл. 7, жидкое стекло имеет коллоидное строение, что связано с наличием сложных комплексов (мицелл), состоящих из большого числа молекул Si02, Н20 и щелочи ROH. Прочность связи влаги в жидком стекле различна. При сушке жидкого стекла очень матой плотности и вязкости сначала начинают удаляться молекулы воды, менее прочно связанные с комплексами. Прочность связи таких молекул близка к прочности связи, существующей между молекулами свободной воды.

По мере повышения плотности жидкого стекла прочность связи влаги непрерывно растет, и для отрыва последующих молекул воды требуется затрата все большей энергии. Это подтверждается графиком (см. рис. 59): даже при температуре выше 400 °С из сухого остатка жидкого стекла удаляется не вся влага.

Испарение воды из покрытия усложнено также его капиллярным строением. Во-первых, это связано с тем, что капилляры дополнительно удерживают воду за счет сил поверхностного натяжения, во-вторых, что не менее важно, диффузия пара и влаги из глубины покрытия по весьма тонким капиллярам затруднена.

Удаление влаги из капилляров происходит следующим образом. В первые моменты сушки, когда в поверхностном слое покрытия существует неравновесное состояние влаги (давление паров жидкости в воздухе меньше давления паров в данном слое), влага будет испаряться из капилляров. При этом ее испарение происходит ступенчато. Сначала будет испаряться почти свободная влага, слабо связанная с мицеллами, что приведет к повышению концентрации раствора силиката в данном месте.

Известно, что наличие разных концентраций в слое жидкости вызовет явление диффузии. Силикаты, находящиеся в растворе, будут стремиться из мест с высокой концентрацией в районы малой концентрации, т. е. в случае сушки электродов с поверхности — внутрь покрытия; наоборот, почти свободная влага под действием тех же сил диффузии устремится наружу — в верхние слои. В начальный момент сушки, когда весь электрод не прогрелся и установился значительный градиент (перепад) температур, этому стремлению влаги будут препятствовать капиллярные силы, поскольку известно, что при наличии градиента температур в капилляре происходит движение от более нагретого к менее нагретому месту.

В последующие периоды сушки при равномерном прогреве покрытия, когда градиент температур станет незначительным, установится некоторый градиент влажности, приводящий к диффузии влаги из участков с большей влажностью в участки с меньшей влажностью. Скорость диффузии будет меньше скорости испарения жидкости с открытой поверхности, поэтому при обдуве электродов нагретым воздухом поверхность испарения будет перемещаться в глубь покрытия. Это будет продолжаться до тех пор, пока не удалится вся капиллярная влага.

На процесс удаления капиллярной почти свободной влаги накладывается процесс удаления влаги, связанной с коллоидными частицами силикатов. Часть сравнительно слабо связанной влаги может удаляться одновременно с капиллярной влагой. Однако влага, прочно связанная с коллоидами, образованными силикатами натрия или калия, начнет удаляться при более высоких температурах. Следовательно, этот процесс будет проходить в слое, лишенном капиллярной влаги. Чем выше прочность связи молекул воды с коллоидными частицами, тем при больших температурах начнется удаление этих молекул. Прочность связи влаги определяют модуль и вид примененного жидкого стекла (натриевое, калиевое, комбинированное), а количество связанной влаги в основном зависит от количества сухого остатка жидкого стекла.

Скорость сушки электродов одной марки в атмосфере с одними и теми же параметрами (температура, давление, влажность) находится в обратной зависимости от толщины покрытия: чем толще покрытие, тем медленнее проходит сушка. Это происходит по двум причинам. Первая — энергия, необходимая для удаления влаги при сушке нагретым воздухом, поступает через поверхность покрытия. При увеличении толщины площадь поверхности покрытия электрода растет медленнее, чем масса покрытия. Поэтому на единицу массы покрытия в единицу времени поступает меньшее количество энергии. Вторая причина — испарение влаги происходит с различных слоев, постепенно углубляющихся в толщу покрытия. В результате пар, образующийся внутри покрытия, должен пройти по капиллярам путь большей длины.

Причины образования трещин в покрытии электродов. Экспериментально установлено, что в процессе воздушной сушки образцов из обмазочной массы происходит уменьшение их линейных размеров на 2-4%. Это связано с сокращением объема жидкого стекла при удалении из него влаги.

Образование трещин связано также с существенной разницей деформации покрытий и стержней, особенно для стержней из высоколегированной стали. Например, коэффициент термического расширения (КТР) стержня из проволоки марки Св-04Х19Н9 составляет а30_400“ = 16,9 мм/(м-°С), а для рутил-алюмосиликатного покрытия КТР (Хэд 220“= 7,44 мм/(м-°С), (Х220-400"= 9,49 мм/(м-°С) [89]. Такая разница в КТР покрытия и стержня вызывает образование значительных напряжений как на стадии нагрева электродов, так и при их охлаждении. Но и покрытия электродов для сварки конструкционных сталей при завышенных скоростях нагрева (охлаждения) могут давать трещины [90].

В обмазочной массе частицы сухой шихты окружены тонкой пленкой жидкого стекла, а вся масса пронизана также тонкими капиллярами. При сушке покрытия электродов толщина пленки жидкого стекла уменьшается, и поперечное сечение капилляров сокращается. В результате в покрытии электродов возникают усадочные напряжения. Чем меньше размер частиц компонентов шихты и больше их суммарная поверхность, тем большее число капилляров и элементарных пленок жидкого стекла приходится на единицу длины покрытия электродов, следовательно, появляется большая возможность возникновения напряжений. Вследствие этого возникающие напряжения могут достичь высоких значений. При повышенной разнотолщинности покрытия может произойти заметное искривление электрода: в эксперименте с удаленным с одной стороны покрытием стрела прогиба после прокалки превысила 2 мм. Напряжения в покрытии при этом достигли порядка 510 МПа (72].

При сушке покрытия, нанесенного на металлический стержень, процесс влагоотдачи с концевых участков происходит быстрее, поскольку влага удаляется одновременно с поверхности и с торца по всему сечению покрытия. В результате концевые участки покрытия жестко закрепляются на металлическом стержне и препятствуют перемещению при продольной усадке частиц покрытия, располагающихся на остальной длине электрода.

Если влагоотдача происходит достаточно медленно, а покрытие при этом сохраняет пластичность, то возникающие усадочные напряжения имеют возможность компенсироваться за счет пластической деформаций покрытия. При быстром процессе влагоотдачи скорость возрастания усадочных напряжений может превысить допустимую скорость пластических деформаций, в результате чего покрытие даст трещины. Если покрытие при сушке теряет пластичность, то трещины неизбежны. В основном это будут кольцевые (поперечные усадочные) трещины, расположенные примерно на одинаковых расстояниях друг от друга.

Чувствительность к трещинам может быть снижена за счет ра - ционального подбора гранулометрического состава. Наряду с наличием тонких фракций, обеспечивающих пластичность массы, желательно ввести сравнительно крупные частицы (размером 200- 250 мкм) мрамора или рутила в зависимости от вида покрытия. Наличие определенного количества таких фракций образует сравнительно жесткий каркас, не снижая пластичность массы.

Долевые (продольные) трещины часто появляются при сушке соприкасающихся электродов в местах их прилегания или даже только соприкосновения. Причина появления этих трещин связана с тем, что в местах прилегания покрытий сырых электродов процесс влагоотдачи идет значительно медленнее, чем на основной поверхности, находящейся в непосредственном контакте с нагретым воздухом или печными газами. Основная поверхность покрытия высыхает гораздо раньше, а возникающие при этом усадочные напряжения разрывают неокрепшие долевые участки покрытия по линии их прилегания (соприкосновения).

Иногда наблюдают случаи появления трещин в покрытиях электродов, расположенных без соприкосновения, но очень близко один к другому. И в этом случае сушка покрытий происходит неравномерно.

В объемах, где покрытия соседних электродов расположены близко одно к другому, влажность повышена, сушка замедлена и прочность покрытия нарастает медленнее, чем в местах непосредственного контакта с нагретым воздухом или газом. По указанным причинам в начальный период сушки электроды, особенно с толстым покрытием, должны быть разложены раздельно. Стандартные электроды с рутиловым и ильменитовым покрытиями к долевым трещинам склонны мало.

Вснухание покрытия. При жестких режимах сушки (100— 120 “С) часто наблюдают чрезмерное вспухание электродного покрытия. Это связано с тем, что при быстром нагреве покрытия часть влаги с

msd.com.ua

Какой сушильный шкаф нужен для электродов?

Практически каждый профессиональный сварщик знает, что покупка сушильного шкафа для электродов - это очень важное дело, ведь от его показателей зависит 40% качества сварного шва. Качество сварного шва зависит от электродов и качества сваривания. Для того, чтобы сваривание получилось долговечным Вам нужно иметь не только качественные электроды и уметь хорошо варить, а также еще и правильно хранить купленные электроды. Если Вы соблюдаете все правила хранения электродов, то сваривание получится успешным.

Однако некоторые виды электродов нужно прокаливать или просушивать перед свариванием, иначе сварной шов будет не прочным и получится уязвимым для коррозии.

Также важным условием для хорошего сушильного шкафа является его цена, ведь каждый человек хочет при покупке сэкономить деньги. Купить сушильный шкаф по выгодной цене - это наверное желание большинства сварщиков, которые понимают важность такого приобретения. Понимание важности приобретения качественного сушильного шкафа поможет Вам принять правильное решение.

Многие сушильные шкафы изготавливаются из черного или нержавеющего металла. Также большинство сушильных шкафов оборудовано регуляторами температуры и времени. Такое оборудование наверняка поможет Вам экономить время. К примеру, Вы можете выставить необходимую температуру и время для сушки электродов, а в это же самое время Вы можете заниматься своими делами.

Приобрести сушильный шкаф для электродов Вы можете прямо в Интернете в любого Интернет-магазина. Однако Вам никто не даст гарантии о высоком качестве того или иного шкафа. В такой ситуации, которая наверняка есть у многих людей, есть один выход - покупка сушильного шкафа у проверенных производителей, которые пользуются уважением и известны во многих странах. Найти ссылки на сайты таких заводов Вы можете на специальной странице нашего сайта "Контакты".

Покупку качественного сварочного оборудования лучше всего осуществлять у проверенных людей или компаний. Конечно лучше всего воспользоваться услугами компании, нежели перекупщика, потому что такой человек может необоснованно поднять цены на свой товар. Если Вы будете покупать шкаф у завода-изготовителя, то можете получить гарантию качества и приобрести нужный товар по выгодной цене, потому что таким образом Вы совершите покупку у завода, которому незачем поднимать цены.

Как видите, у покупки сварочного оборудования прямо с завода есть много положительных качеств, поэтому прямо сейчас переходите на сайты заводов и покупайте хороший сушильный шкаф для электродов.

elektrod-3g.ru

Сушилка для электродов

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii) 430270

Сегал Советских

Социалистических

Республик (61) Зависимое от авт. свидетельства (22) Заявлено 10.02.72 (21) 1745847/24-6 с присоединением заявки № (32) Приоритет

Опубликовано 30.05,74. Бюллетень ¹ 20

Дата опубликования описания 18.11.74 (51) М Кч F 26b 15/18

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (53) УДК 66.047.785,54 (088.8) (72) Авторы изобретения

В. П. Авилов, А. И. Бугаев и П. П. Гриценко (71) Заявитель (54) СУШ ИЛ КА ДЛЯ ЭЛ ЕКТРОДО В

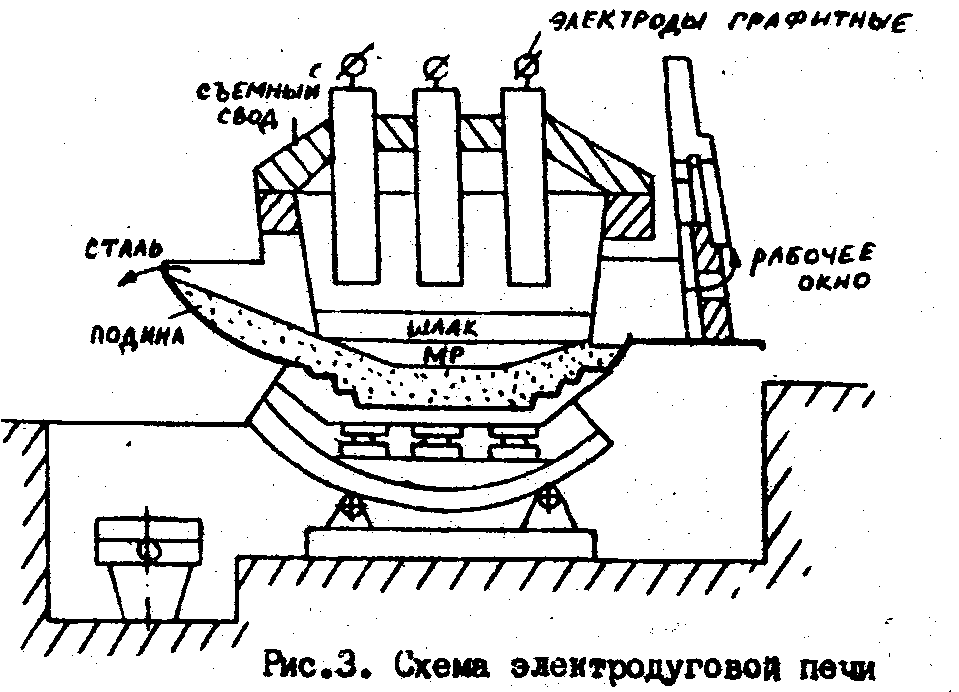

Известны сушилки для электродов, содержащие теплоизолированную камеру с размещенным в ней транспортером для перемещения высушиваемых изделий от загрузочного устройства к разгрузочному и расположенные в камере электронагреватели.

Цель изобретения — повышение качества сушки.

Цель достигается тем, что электронагреватели выполнены в виде попарно расположенных цилиндрических коллекторов, имеющих перфорацию в верхней части и сообщенных с источником сжатого воздуха; причем в каждой паре смежные коллекторы подключены к источнику сжатого воздуха с противоположных сторон.

На фиг. 1 схематически изображена описываемая сушилка в аксонометрии; на фиг. 2— то же, поперечный разрез.

Сушилка содержит теплоизолированную камеру 1 с размещенным в ней транспортером 2 для перемещения высушиваемых электродов 3 от загрузочного устройства к разгрузочному (на чертеже не показаны).

Сжатый воздух подается через штуцеры 4 с противоположных сторон попарно расположенных перфорированных цилиндрических коллекторов 5, установленных в камере 1 по всей ее длине и подсоединенных к токоведущим шинам 6, 7 трансформатора (на чертеже не показан) и к системе принудительного подвода сжатого воздуха.

Для равномерного распределения воздуха по всей длине сушилки количество коллекторов должно быть не менее двух, а в случае необходимости повышения мощности сушилки их число увеличивается кратно двум.

При подводе сжатого воздуха с одной стороны коллектора нагрев теплоносителя по дли10 не коллектора будет неодинаковым: в начале коллектора температура ниже, а в конце выше. Для выравнивания температуры в камере сушилки необходимо установить, по крайней мере, два электронагревателя со встречным

15 вводом воздуха.

Для чистки туннельной камеры сушилка снабжена открывающимися с боковых сторон люками (на чертеже не показаны).

Сушилка работает следующим образом.

20 Электрический ток, протекая по коллекторам 5, вызывает эффект близости и нагревает их. Затем вентилем (на чертеже не показан) включается подача сжатого воздуха. Холодный воздух, проходя по коллекторам, нагрева25 ется и через отверстия а выходит в зону сушки. В это время включается цепной транспортер 2 с подвешенными электродами 3.

Питание током коллекторов 5 осуществляется от понижающего трансформатора (на

30 чертеже не показан). Трансформатор имеет

430270

Фиг. 1

3 семь ступеней напряжения 3 — 20 в, Сушилка безопасна в эксплуатации.

Подбор тока для нагревания коллекторов производится изменением коэффициента трансформации путем переключения вручную числа витков первичной обмотки трансформатора.

Скорость сушки можно регулировать также и подачей агента сушки, т. е. вентилем системы подачи сжатого воздуха.

Сжатый воздух подается обычно под давлением 4 — о атм.

У каждой пары коллекторов штуцеры 4 подачи воздуха расположены с противоположных концов, чем обеспечивается постоянство температуры по всей длине сушилки.

В случае, когда технологический режим требует сушки в нескольких зонах, многозональная сушилка может быть легко смонтирована из отдельйых секций, и температура в каждой секции легко регулируется вентилями подачи воздуха и напряжением трансформатора.

Предмет изобретения

1. Сушилка для электродов преимущественно химических источников тока, содержащая теплоизолированную камеру с размещенным в ней транспортером для перемещения высушиваемых изделий от загрузочного устройства к

10 разгрузочному и расположенные в камере электронагреватели, отличающаяся тем, что, с целью повышения качества сушки, электронагреватели выполнены в виде попарно расположенных цилиндрических коллекто15 ров, имеющих перфорацию в верхней части и сообщенных с источником сжатого воздуха.

2. Сушилка по п. 1, отличающаяся тем, что в каждой паре смежные коллекторы подключены к источнику сжатого воздуха с про20 тивоположных сторон.

430270

Составитель Ю. Мартннчик

Редактор А, Купрякова Техред Л. Богданова Корректор Т. Добровольская

Заказ 2908/16 Изд. № 1692 Тираж 678 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва. 5К-35, Раушская наб., д. 4/5

Типография, пв. Сапунова, 2

www.findpatent.ru