Влияние угла наклона электрода и изделия. Угол наклона электрода при сварке

Влияние угла наклона электрода и изделия

СВАРКА УГЛОМ ВПЕРЕД

При сварке углом вперед уменьшается глубина провара и высота выпуклости шва, но заметно возрастает его ширина, что позволяет использовать этот способ при сварке металла небольшой толщины. Лучше проплавляются кромки, поэтому возможна сварка на повышенных скоростях

СВАРКА УГЛОМ НАЗАД

При сварке углом назад глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образование пор

СВАРКА НА СПУСК

Глубина провара уменьшается, ширина шва увеличивается

СВАРКА НА ПОДЪЕМ

Глубина провара увеличивается, ширина шва уменьшается

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ КОНСТРУКЦИОННЫХ НИЗКОУЛЕРОДИСТЫХ СТАЛЕЙ

Толщина металла, мм | СОЕДИНЕНИЕ | |||||

СТЫКОВОЕ | ТАВРОВОЕ | НАХЛЕСТОЧНОЕ | ||||

Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | |

1 | 25-35 | 2 | 30-50 | 2 | 30-50 | 2,5 |

1,5 | 35-50 | 2 | 40-70 | 2-2.5 | 35-75 | 2,5 |

2 | 45-70 | 2,5 | 50-80 | 2,5-3 | 55-85 | 2,5-3 |

4 | 120-160 | 3-4 | 120-160 | 3-4 | 120-180 | 3-4 |

5 | 130-180 | 3-4 | 130-180 | 4 | 130-180 | 4 |

10 | 140-220 | 4-5 | 150 - 220 | 4-5 | 150 - 220 | 4-5 |

15 | 160 - 250 | 4-5 | 160 - 250 | 4-5 | 160 - 250 | 4-5 |

20 | 160-340 | 4-6 | 160-340 | 4-6 | 160-340 | 4-6 |

weldering.com

Как наклон электрода и изделия влияет на форму сварочного шва

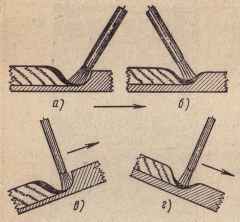

Влияние наклона электрода и изделия на расположение жидкого металла в сварочной ванне и глубину провара показано на рис. 64.

При наклоне электрода углом назад (рис. 64, а) соответственно наклоняется и столб дуги. Давлением дуги жидкий металл вытесняется из-под нее, вследствие чего глубина провара получается большей, чем при сварке вертикальным электродом.

Кроме того, при таком наклоне дуги кромки свариваемого металла и жидкий металл ванны слабее прогреваются излучением дуги и ширина провара уменьшается. При наклоне электрода углом назад зоны несплавления по обе стороны валика шва образуются при меньшей скорости сварки, чем при вертикальном положении электрода.

Автоматическая сварка электродом, наклоненным углом назад, применяется весьма редко. Гораздо чаще прибегают к сварке электродом, наклоненным углом вперед (рис. 64, б).

При наклоне электрода углом вперед большая часть столба дуги располагается над поверхностью основного металла и лучше прогревает свариваемые кромки. Вместе с тем своим давлением столб дуги вытесняет жидкий металл в переднюю часть сварочной ванны и толщина его под дугой увеличивается. Вследствие этого ширина провара возрастает, а глубина провара и высота усиления шва уменьшаются (рис. 65).

Благодаря уширению шва увеличение скорости сварки при положении электрода углом вперед не приводит к образованию зон несплавления (подрезов).

В практике встречаются случаи, когда изделие наклонено под некоторым углом вдоль линии сварки. При этом сварка может выполняться либо на подъем (см. рис. 64, в), либо на спуск ( см. рис. 64, г).

Рис. 64. Влияние наклона электрода и изделия на расположение жидкого металла сварочной ванны и глубину провара (стрелками показано направление сварки): а — наклон электрода углом назад, б — наклон электрода углом вперед, в — сварка на подъем, г — сварка на спуск.

Рис. 65. Влияние угла наклона электрода (углом вперед) на глубину провара при автоматической сварке под флюсом малоуглеродистой проволокой диаметром 6 мм:Iсв-1000 А; Uд -34—36В; Vсв=60 м/ч

При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги в заднюю часть ванны, вследствие чего глубина провара увеличивается. Дуга при этом погружается вглубь, подвижность ее значительно уменьшается. Благодаря этому ширина шва становится меньше, и по обе его стороны могут образовываться подрезы (канавки).

При сварке на спуск жидкий металл под действием собственного веса подтекает в переднюю часть ванны (под дугу) и глубина провара уменьшается, а ширина шва увеличивается. Чем больше наклон изделия, тем толще слой жидкого металла под дугой и тем меньше провар и шире шов.

С увеличением вылета электрода усиливается его предварительный подогрев проходящим током и возрастает скорость плавления. Напряжение дуги при этом несколько увеличивается, а сварочный ток и глубина провара уменьшаются; доля электродного металла в шве и коэффициент наплавки возрастают.

| В последние годы нашла применение сварка наклонным штучным электродом, сущность которой состоит в том, что удлиненные покоытые электроды прижимают к сварному соединению и направляют по нему с помощью простейших приспособлений. За время плавления одного электрода сварщик успевает установить несколько приспособлений, что позволяет вести сварку одновременно несколькими электродами. Это значительно повышает производительность сварки покрытыми электродами. В приспособлении ПН-7А (рис. 75) опора состоит из корпуса и постоянного магнита. Магнит с выключателем является основным элементом, обеспечивающим фиксацию приспособления на свариваемой поверхности. Направляющую штангу можно устанавливать под определенным углом к свариваемой поверхности с последующей фиксацией. Ее можно закреплять на левой или правой стороне опоры, что обеспечивает левую или правую сварку. Каретка имеет корпус, в котором на осях закреплены шарикоподшипники, обеспечивающие плавность хода по штанге. Электрододержатель крепится к каретке на рычаге шарнирно и имеет отключающее устройство, дающее возможность разорвать дугу в конце сварки. Положение электрододержателя можно фиксировать на рычаге, что позволяет устанавливать электрод под разными углами к свариваемой поверхности. Перемещение каретки по штанге происходит под собственным весом по мере сгорания электрода. Рубильник служит для обесточивания сварочной цепи на период установки приспособления на свариваемое изделие. Он состоит из корпуса и контактной группы. Приспособление присоединяют к сварочному кабелю с помощью быстросъемной муфты. Приспособление работает следующим образом. Направляющую штангу устанавливают под необходимым углом к нижней плоскости на левой или правой стороне опоры. Изменение угла дает возможность получать при сварке электродом одного диаметра катеты различной величины. Электрододержатель фиксируют под определенным углом к нижней плоскости. Каретку заводят на штанге в верхнее положение. В электрододержатель вставляют электрод. Рис. 75. Приспособление для сварки наклонным электродом 1 — опора с магнитом; 2— рубильник; 3 — направляющая штанга: 4 — каретка с электрододержателем Приспособление устанавливают на свариваемом изделии в рабочее положение, т. е. боковая грань опоры совпадает с линией шва, а конец электрода опирается о металл в начале шва. В этом положении приспособление фиксируют включением магнита. Включают рубильник и начинается процесс сварки. Каретка плавно опускается под собственным весом по штанге по мере сгорания электрода. Когда огарок электрода достигнет 25—30 мм, срабатывает отключающее устройство и происходит разрыв сварочной дуги. Применяемые электроды имеют диаметр 6 и длину не более 700 мм. Максимальный сварочный ток 350 А. Минимальная ширина листа в месте сварки 200 мм. Опорная площадь приспособления 0,04 м2, а габарит 1X0,5X0,5 м. Масса (без кабеля) 6 кг. Приспособление предназначено для сварки угловых, тавровых и нахлесточных соединений металлоконструкций в нижнем положении. Основной особенностью электродов является образование при сварке на его конце козырька из покрытия, которым он опирается на свариваемое изделие, поддерживая, таким образом, постоянной длину дуги при сварке. Козырек с верхней стороны несколько удлинен, что способствует отклонению дуги в сторону свариваемого изделия. Постоянство расположения козырька в процессе сварки обеспечивается нанесением покрытия с высокой степенью концентричности. С целью увеличения времени плавления электроды изготовляют длиной 550—900 мм. Для обеспечения легкого возбуждения дуги на конец электродов наносят ионизирующее покрытие, а пчя предотвращения наплывов в местах стыковки швов используют электроды с углублением в концах стержней. Техника сварки наклонным электродом сравнительно проста и для ее освоения не требуется капитальных затрат и длительного обучения операторов-сварщиков. Для овладения этим способом сварки достаточно 4—5 дней. Этим способом сварки можно изготовлять сплошностен-чатые фермы, двутавровые балки, колонны, башмаки и другие строительные конструкции. При сварке поясных швов двутавровых балок и колонн один сварщик, применяя 3—4 приспособления, заваривает за 1 ч около 40 м шва. По сравнению с обычной электродуговой сваркой покрытыми электродами при сварке наклонным опирающимся электродом производительность труда повышается в 2—2,5 раза. Благодаря маневренности, простоте оборудования и его обслуживания сварка наклонным электродом в нижнем положении может быть с большой эффективностью применена на заводах строительных металлоконструкций для изготовления несерийной продукции, индивидуальных заказов, а в некоторых случаях и при серийном производстве. В настоящее время сваркой наклонным электродом начинают выполнять вертикальные тавровые сварные соединения металлоконструкций. Сварочное устройство несложно по конструкции, удобно в работе, на свариваемую конструкцию устанавливается с помощью постоянных магнитов, применяется для сварки конструкций из металла толщиной 4—10 мм. Угол наклона электрода к оси шва 45°. Масса движущейся части устройства 900 г. Устройство обеспечивает надежный и стабильный процесс сварки, увеличивая в 1,5—2 раза производительность труда по сравнению с обычной ручной сваркой. Читать далее: Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля | Сварка лежачим электродом понятна из рис. 109, б. В разделку шва свариваемых деталей укладывают один или несколько электродов, длина которых обычно в два раза больше стандартных. От вытекания металла при сварке стыкового шва предохраняет медная подкладка. При сварке углового шва подкладки не требуется. Сверху электроды прижимаются к кромкам деталей медной или бронзовой колодкой. Дуга возбуждается вспомогательным электродом и затем продолжает гореть, расплавляя электрод и основной металл. Длина дуги равна толщине покрытия, составляющей 1,5 - 3 мм. Сварку лежачим электродом можно осуществлять и под слоем флюса. Сварка лежачим электродом под флюсом может применяться для выполнения как прямолинейных, так и криволинейных швов, для чего необходимы специальные приспособления. Рис. 109. Схема сварки: а - наклонным электродом; 1 - электрод, 2 - обойма, 3 - штанга; б - лежачим электродом; 1 - шов, 2 - дуга, 3 - электрод для возбуждения дуги, 4 - лежачий электрод, 5 - свариваемый металлСхема сварки наклонным электродом представлена на рис. 109, а. Электрод опирается краем покрытия о свариваемый металл. Второй конец электрода зажат в обойме, которая во время сварки свободно опускается, скользя по штанге. Угол наклона электрода остается постоянным. Дугу возбуждают так же, как и при сварке лежачим электродом. Производительность труда сварщика при использовании этих способов возрастает, так как один сварщик может работать на нескольких постах. Для сварки наклонным и лежачим электродами необходимы специальные электроды. Московским опытно-сварочным заводом разработаны электроды для этого способа сварки марок ОЗС-12, ОЗС-15Н и ОЗС-17Н, близкие к типу Э-46. Электроды изготовляются диаметром 4, 5 и 6 мм, длиной от 450 до 700 мм. Контрольные вопросы 1. Какие электроды называют высокопроизводительными? 2. В чем заключается сущность сварки с глубоким проплавлением? 3. Какие покрытые электроды предназначены для сварки опиранием? 4. Как выполняют сварку лежачим и наклонным электродами? |

| а) Рис. 40. Способы сварки: |

а — наклонным электродом, б — лежачим электродом

Чтобы получить уширенный валик наплавленного металла при постоянном угле наклона, можно вместо одного электрода применять гребенку из 3—5 электродов. Ток в этом случае берется на 50—70% выше, чем при обычной ручной сварке.

Схема сварки лежачим электродом дана на рис. 40, б. Толстопокрытый электрод 1 кладется в разделку шва 2. С помощью вспомогательного угольного или металлического электрода 3 возбуждается дуга между свариваемым металлом и концом лежачего электрода. Дуга горит под слоем электродного покрытия и перемещается по длине электрода по мере его плавления.

Для ускорения процессов можно вторым электродом вести сварку обычным способом, плавя его позади дуги лежачего электрода. Длина лежачего электрода во избежание сильного перегрева его должна быть не больше 1200 мм. Покрытия наносятся на электрод более толстым слоем, чем обычно, —толщиной от 1,5 до 3 мм в зависимости от диаметра электрода. Схема включения лежачего электрода в сварочную цепь показана на рис. 41. При многослойной сварке в шов можно закладывать одновременно несколько электродов, как показано на рис. 42. Каждый из электродов, уложенных в шов, питается от отдельного сварочного трансформатора.

Более усовершенствованным способом сварки лежачим электродом является сварка под слоем флюса. Этот способ предложен Д. А. Дульчевским и в дальнейшем разработан В. И. Кузнецовым и М. И. Кунис. Он отличается простотой, не требует специального оборудования и обеспечивает высокое качество наплавленного металла.

Длина электрода при этом способе ограничивается только прямолинейностью стержня, способом подвода тока, а также возможностью получения равномерного зазора между стержнем и свари-

| Рис. 41. Схема включения лежачего электрода в цепь: |

/ — электрод, 2 — наплавленный металл, 3 — свариваемый металл. 4 — дроссель, 5—трансформатор

| Рис. 42. Укладка нескольких лежачих электродов при МНОГОСЛОЙНОЙ сварке: |

/ — свариЬаемый металл, 2 — электроды, 3 — медная накладка, 4 — бумага для предохранения медной и стальной накладок от подгорания, 5 — стальная накладка, 6 — нижняя подкладка

ваемым металлом. Дуга возбуждается замыканием конца электрода и металла посредством кусочка графита или тонкой проволоки. Этим способом могут свариваться не только прямолинейные швы, но и круговые или фигурные. Но только для швов разных очертаний нужно изготовить соответствующую раму для крепления прижимных контактов. Пример применения этого способа для сварки двутавровых балок показан на рис. 43.

При включении тока возникает электрическая дуга между концом электрода и свариваемым металлом, горящая под слоем флюса. По мере плавления электрода дуга перемещается от одного

| контакта к другому, а расплавляемый ею металл образует валик сварного шва. Дуга под слоем флюса горит устойчиво и равномерно. Ток применяется следующий: при диаметре электрода 4 мм....................... 220—260 а при диаметре электрода Ю мм...................... 580—620 а Рис. 43 Сварка швов двутавровой балки лежачим электродом под флюсом: |

І — электрод, 2 и 6 — сварочные провода, 3 — балка, 4 — прижимный контакт, 5—струбцина, 7 — пружина контактов

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Лазерная гравировка и резка

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель для своего апарата?

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Высокопроизводительные способы ручной дуговой сварки

Чтобы облегчить труд сварщика и повысить производительность труда в промышленности, применяют различные высокопроизводительные способы сварки:

Сварка пучком электродов. Принцип этого способа состоит в том, что два или несколько электродов соединяют в пучок (в двух-трех местах, контактные концы сваривают друг с другом), которым при помощи обычного электрододержателя ведут сварку. При сварке пучком электродов дуга возникает между свариваемым изделием и одним из его стержней, по мере оплавления последнего переходит на соседний, т. е. дуга горит попеременно между каждым из электродов пучка и изделием. В результате этого нагрев стержней электродов внутренним теплом будет меньше, чем при сварке одностержневым электродом при той же величине тока. Поэтому при сварке пучком можно устанавливать большую величину тока, чем при сварке одинарным электродом такого же диаметра. А это в свою очередь позволяет увеличить производительность труда.

Сварка с глубоким проваром. Составы некоторых покрытий, нанесенные на стержень электрода более толстым слоем, чем обычно, позволяют сконцентрировать поток тепла сварочной дуги, повысить ее проплавляющее действие — увеличить глубину расплавления основного металла. Сварка в таких случаях ведется короткой дугой, горение которой поддерживается за счет опирания козырьком покрытия на основной металл. Этот способ применяют в основном при сварке угловых и тавровых соединений.

Сварка наклонным электродом. При данном способе сварки оплавляющийся конец электрода опирается о свариваемые кромки, а сам электрод перемещается вдоль линии соединения по мере заполнения разделки кромок.

Сварка лежачим электродом. Сущность этого способа заключается в том, что электрод с качественным покрытием укладывается в разделку шва. Длина дуги в процессе горения равна толщине слоя покрытия. Для сварки лежачим электродом используют электроды диаметром 6—10 мм, длину которых подбирают равной длине шва, но не более 800— 1000 мм. Для удержания уложенного электрода в разделке, а также для изоляции и защиты дуги применяют медные накладки.

Сварка электродами больших диаметров. Для сварки этим способом применяют электроды диаметром 8, 10, 12 мм (при величине тока 350, 450 и 600 А). Сварка электродами больших диаметров имеет следующие недостатки:

- большая масса электрододержателя с электродом приводит к быстрой утомляемости сварщика;

- электродами больших диаметров трудно выполнять сварку в узких местах;

- при сварке электродами больших диаметров возникает значительное магнитное дутье.

Ванная сварка. Сварка широко применяется при соединении стержней арматуры железобетонных конструкций, железнодорожных рельсов и т. д. Ее выполняют одним или несколькими электродами.

Чаще всего применяют электроды УОНИ-13/55У и УОНИ-13/85У при повышенной величине тока, что обеспечивает разогрев свариваемых элементов для создания большой ванны жидкого металла. Ванну жидкого металла удерживают специальной формой. Сварку начинают в нижней части формы в зазоре между торцами стержней, передвигая электрод вдоль этого зазора.

В процессе сварки наплавлямый металл все время должен находиться в жидком состоянии, поэтому электроды следует менять как можно быстрее. Когда уровень жидкого металла будет находиться выше середины сечения стержней, тепловое действие дуги уменьшают, для чего ее направляют в среднюю часть ванны. Для получения прочного сварного шва его выполняют с усилением; уровень шва должен быть выше поверхности стержней.

В конце процесса сварки для ускорения охлаждения ванны периодически прерывают дугу. Для экономии металла применяют разъемные формы, изготовленные из меди или керамики.

Сварка трехфазной дугой. Сущность способа состоит в следующем: в держатель, имеющий два токоподвода, закрепляют электрод, представляющий собой два электродных стержня в общем слое покрытия или два обычных электродных стержня с качественным покрытием. Через токопроводы в держателе к электродным стержням подводят две фазы сварочной цепи. Третью фазу подводят непосредственно к детали. Во время сварки дуга горит между двумя электродами и между каждым электродом и изделием.

Сварку трехфазной дугой применяют при изготовлении конструкций, требующих значительного объема наплавленного металла, при наплавке твердых сплавов, исправлении дефектов в стальном литье, при сварке соединений, требующих глубокого проплавления, и при сварке ванным способом стальной арматуры диаметром 60—120 мм.

Сущность способа заключается в том, что электрод не закрепляется в держателе, а приваривается к нему торцом, что позволяет использовать весь металл его стержня. Применение этого способа сварки позволяет несколько уменьшить число перерывов на смену электродов и на 10—15% сократить расходы сварочных материалов.

Безогарковая сварка. Недостатком этого способа сварки является некоторое ухудшение условий манипулирования электродом и перегрев электрододержателя.

build.novosibdom.ru

www.samsvar.ru

Сварка наклонным электродомВ последние годы нашла применение сварка наклонным штучным электродом, сущность которой состоит в том, что удлиненные покоытые электроды прижимают к сварному соединению и направляют по нему с помощью простейших приспособлений. За время плавления одного электрода сварщик успевает установить несколько приспособлений, что позволяет вести сварку одновременно несколькими электродами. Это значительно повышает производительность сварки покрытыми электродами. В приспособлении ПН-7А (рис. 75) опора состоит из корпуса и постоянного магнита. Магнит с выключателем является основным элементом, обеспечивающим фиксацию приспособления на свариваемой поверхности. Направляющую штангу можно устанавливать под определенным углом к свариваемой поверхности с последующей фиксацией. Ее можно закреплять на левой или правой стороне опоры, что обеспечивает левую или правую сварку. Каретка имеет корпус, в котором на осях закреплены шарикоподшипники, обеспечивающие плавность хода по штанге. Электрододержатель крепится к каретке на рычаге шарнирно и имеет отключающее устройство, дающее возможность разорвать дугу в конце сварки. Положение электрододержателя можно фиксировать на рычаге, что позволяет устанавливать электрод под разными углами к свариваемой поверхности. Перемещение каретки по штанге происходит под собственным весом по мере сгорания электрода. Рубильник служит для обесточивания сварочной цепи на период установки приспособления на свариваемое изделие. Он состоит из корпуса и контактной группы. Приспособление присоединяют к сварочному кабелю с помощью быстросъемной муфты. Приспособление работает следующим образом. Направляющую штангу устанавливают под необходимым углом к нижней плоскости на левой или правой стороне опоры. Изменение угла дает возможность получать при сварке электродом одного диаметра катеты различной величины. Электрододержатель фиксируют под определенным углом к нижней плоскости. Каретку заводят на штанге в верхнее положение. В электрододержатель вставляют электрод.

Рис. 75. Приспособление для сварки наклонным электродом1 — опора с магнитом; 2— рубильник; 3 — направляющая штанга: 4 — каретка с электрододержателем Приспособление устанавливают на свариваемом изделии в рабочее положение, т. е. боковая грань опоры совпадает с линией шва, а конец электрода опирается о металл в начале шва. В этом положении приспособление фиксируют включением магнита. Включают рубильник и начинается процесс сварки. Каретка плавно опускается под собственным весом по штанге по мере сгорания электрода. Когда огарок электрода достигнет 25—30 мм, срабатывает отключающее устройство и происходит разрыв сварочной дуги. Применяемые электроды имеют диаметр 6 и длину не более 700 мм. Максимальный сварочный ток 350 А. Минимальная ширина листа в месте сварки 200 мм. Опорная площадь приспособления 0,04 м2, а габарит 1X0,5X0,5 м. Масса (без кабеля) 6 кг. Приспособление предназначено для сварки угловых, тавровых и нахлесточных соединений металлоконструкций в нижнем положении. Основной особенностью электродов является образование при сварке на его конце козырька из покрытия, которым он опирается на свариваемое изделие, поддерживая, таким образом, постоянной длину дуги при сварке. Козырек с верхней стороны несколько удлинен, что способствует отклонению дуги в сторону свариваемого изделия. Постоянство расположения козырька в процессе сварки обеспечивается нанесением покрытия с высокой степенью концентричности. С целью увеличения времени плавления электроды изготовляют длиной 550—900 мм. Для обеспечения легкого возбуждения дуги на конец электродов наносят ионизирующее покрытие, а пчя предотвращения наплывов в местах стыковки швов используют электроды с углублением в концах стержней. Техника сварки наклонным электродом сравнительно проста и для ее освоения не требуется капитальных затрат и длительного обучения операторов-сварщиков. Для овладения этим способом сварки достаточно 4—5 дней. Этим способом сварки можно изготовлять сплошностен-чатые фермы, двутавровые балки, колонны, башмаки и другие строительные конструкции. При сварке поясных швов двутавровых балок и колонн один сварщик, применяя 3—4 приспособления, заваривает за 1 ч около 40 м шва. По сравнению с обычной электродуговой сваркой покрытыми электродами при сварке наклонным опирающимся электродом производительность труда повышается в 2—2,5 раза. Благодаря маневренности, простоте оборудования и его обслуживания сварка наклонным электродом в нижнем положении может быть с большой эффективностью применена на заводах строительных металлоконструкций для изготовления несерийной продукции, индивидуальных заказов, а в некоторых случаях и при серийном производстве. В настоящее время сваркой наклонным электродом начинают выполнять вертикальные тавровые сварные соединения металлоконструкций. Сварочное устройство несложно по конструкции, удобно в работе, на свариваемую конструкцию устанавливается с помощью постоянных магнитов, применяется для сварки конструкций из металла толщиной 4—10 мм. Угол наклона электрода к оси шва 45°. Масса движущейся части устройства 900 г. Устройство обеспечивает надежный и стабильный процесс сварки, увеличивая в 1,5—2 раза производительность труда по сравнению с обычной ручной сваркой. Читать далее:Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля |

stroy-server.ru

Сварка горизонтальных швов

Темы: Технология сварки, Сварные швы, Сварные соединения, Ручная дуговая сварка.

Сварка горизонтальных швов : сварка одиночных валиков на вертикальной поверхности.

При выполнении данной операции жидкий металл стремится вниз, что приводит к смещению вершины шва в нижнюю часть. Во избежание наплывов сварка производится узкими валиками, без поперечных колебаний. Рекомендуемая ширина валика - 1-2 диаметра с покрытием - достигается определенной скоростью сварки. Сварочный ток необходимо подобрать максимально допустимый для толщины металла и при отсутствии подреза в верхней части шва. Наклон электрода по отношению к вертикальной плоскости необходимо выдерживать 80°-90° (рис. 1 а).

Другие страницы по теме Сварка горизонтальных швов:

При этом дуга горит с максимальной глубиной проплавления основного металла. Уменьшается до минимума влияние «козырька», искусственно создаваемое при сварке электродом под углом, меньшим 80°. Необходимая ширина и усиление валика достигается скоростью сварки, длиной дуги и колебательными движениями вдоль направления сварки (чуть вперед и назад). Наклон электрода по отношению к направлению сварки важно выдерживать в зависимости от поведения шлака (рис. 1б), большая часть которого стекает в нижнюю часть шва, что позволяет выдерживать угол наклона электрода близким к 90°, а иногда производить сварку «углом вперед».

Рисунок 1. Сварка горизонтальных швов : необходимый угол наклона.

Наплавка на вертикальной плоскости.

Каждый выполненный валик при наплавке является как бы полочкой для последующего. Центром дуги (электрода) следует проходить по верхней границе шва с такой скоростью, чтобы нижняя часть жидкой ванны проходила по вершине или чуть не доходила до вершины предыдущего валика (рис. 2 а).

Рисунок 2.

Наплавка ведется снизу вверх. Последний валик (рис. 2 б) рекомендуется варить на сварочном токе ниже на 10-20 А при том же диаметре электрода или использовать электрод меньшего диаметра, подобрав соответствующий сварочный ток.

Наплавка на вертикальной плоскости позволяет применять производительный метод «сварка по шлаку», но требует высокой квалификации и большого опыта сварщика.

Сварка стыковых соединений в горизонтальном положении 1-й - корневой валик выполняется без поперечных колебательных движений короткой дугой. Угол наклона электрода необходимо выдерживать 80°±5° (рис.3) в зависимости от проплавления верхней кромки разделки. Угол наклона электрода по отношению к направлению сварки все в той же зависимости. Шлак частично стекает вниз, а часть в зазор, что и позволяет варить под прямым углом. В зависимости от проплавления в зазор, выдерживать сварку «углом вперед» - когда необходимо уменьшить проплав, и «углом назад» - когда необходимо большее проплавление корня шва. Сварочный ток минимальный или средний. При замене электрода необходимо следовать рекомендациям, описанным для сварки в нижнем положении. Длина дуги - в зависимости от зазора. Короткой дугой можно пользоваться в случаях, необходимых для большего проплавления. Средней дугой - когда зазор достаточный для хорошего проплавления обратной стороны корня шва. Зажигание на застывшем кратере горизонтальных швов производить сверху по диагонали кратера вниз («в зазор») (рис. 4). Соединение чешуйки в таком случае получается ровным или с минимальным переладом. Скорость прохода от начала зажигания и до зазора должна быть чуть быстрее, чем скорость сварки. Скорость сварки выдерживать такой, чтобы валик формировался «нормальным» без подреза в верхней части и без наплыва в нижней его части.

| Рисунок 3. | Рисунок 4. |

Второй слой выполняется в один проход, на более высоком токе (среднем) и, если позволяет ширина первого валика, применить электрод большего диаметра. Сварку производить «углом назад». Скорость сварки выбрать такой, чтобы сварочная ванна оплавляла и соединяла электродным металлом обе кромки.

Следующий слой, 3-й, выполняется по двум вариантам:

1) (рис. 5а), если второй валик сформирован с площадкой, то 3-м валиком лучше заполнить «лодочку» между верхней кромкой разделки и вторым валиком. Сварку производить «углом назад»;

2) (рис. 5б), если второй валик «нормальный», то третий слой необходимо выполнить в два валика. 3-ий валик выполнить с усилением между нижней кромкой разделки и вторым валиком таким образом, чтобы расстояние между верхней кромкой и выполняемым валиком оставалось не менее диаметра электрода с покрытием (рис. 5в). Четвертый валик выполнить в зависимости от полноты третьего валика и от расстояния между верхней кромкой и вершиной третьего валика.

Рисунок 5.

Сварка горизонтальных швов

: выполнение третьего слоя.

При S = диаметру электрода с покрытием сварку производить без манипулирования (рис. 6а).Рисунок 6. Сварка горизонтальных швов : поперечное манипулирование электродом.

При S > диаметра электрода с покрытием сварку производить с поперечным манипулированием электродом, как показано на рис. 6б, Поперечные колебательные движения между верхней кромкой и третьим валиком позволяют сформировать нормальный валик. Это единственный случай при горизонтальной сварке, когда возможно производить поперечные колебания. Поверхностные силы натяжения верхней кромки удерживают жидкий металл шва от отекания вниз, что позволяет варить более широкий валик. В обоих случаях скорость сварки выбрать такой, чтобы нижняя часть жидкой ванны соединялась с вершиной третьего валика без нависания, а в верхней части не было подреза на кромке разделки.

Последующие слои выполнять с той же техникой сварки, что и третий слой, используя нижнюю кромку разделки как площадку, что позволяет вести сварку на среднем и максимальном сварочном токе.

Рисунок 7.

Заполняя разделку, особое внимание необходимо обратить на верхнюю кромку, где более всего возможно образование дефектов. Перед сваркой последнего верхнего валика в каждом слое нужна тщательная зачистка от брызг, шлака, нагара. Наклон электрода при сварке последнего валика показан на рис. 6в. При заполнении разделки нижняя кромка заполняется быстрей, верх отстает. Чтобы подровнять заполнение разделки, следует валик (20) (рис. 7) выполнить так, чтобы оставить площадку на нижнем валике (19) для последующего слоя, который начинается валиком 23. Облицовочный слой варится узкими валиками, в виде наплавки. Последний верхний валик (27) выполняется на сварочном токе на 10-20 А меньше, чем предыдущие валики. При Х-образной разделке при подготовке и сварке обратной стороны использовать все приемы, описанные выше.

- < Сварные швы

- Сварка потолочных швов >

weldzone.info

Техника выполнения сварных швов | Пензенский завод сварочных электродов

Под техникой выполнения сварных швов понимают выбор режимов сварки и приемы манипулирования электродом.

ВОЗБУЖДЕНИЕ ЭЛЕКТРИЧЕСКОЙ ДУГИ

Зажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги — в процессе сварки при ее обрыве.

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию («прилипнет»).

Отрывать «прилипший» электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички. Используйте наиболее удобный для вас способ.

После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать «прилипание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов.

Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв.

Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

- поступательное по оси электрода в сторону сварочной ванны, при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

- перемещение вдоль линии свариваемого шва, которое называют скоростью сварки; скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

- перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям.

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис. 2. Угол наклона электрода: а — в горизонтальной плоскости; б- в вертикальной плоскости.

В конце шва нельзя резко обрывать сварочную дугу и оставлять на поверхности металла кратер, являющийся концентратором напряжений и зоной с повышенным содержанием вредных примесей. Во избежание образования кратера необходимо прекратить перемещение электрода, т. е. произвести задержку на 1-2c, затем сместиться назад на 5 мм и быстрым движением вверх и назад оборвать дугу.

При неправильном завершении сварки в месте окончания шва, где погасла дуга, всегда образуется глубокий кратер. Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла.

Сварной шов, образованный в результате двух движений торца электрода (поступательного и вдоль линии шва), называют «ниточным». Его ширина при оптимальной скорости сварки составляет (0,8-1,5)dэ. Ниточным швом заполняют корень шва, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

Для наплавки валика без поперечных колебаний электрода необходимо возбудить дугу, растянуть ее и некоторое время удержать на одном месте для прогрева основного металла. Затем постепенно уменьшать длину дугового промежутка, пока не образуется сварочная ванна соответствующего размера. Она должна хорошо сплавиться с основным металлом до того момента, когда начнется поступательное движение электрода в направлении сварки. При этом рекомендуется выполнять небольшие перемещения электродом вдоль оси шва. Однако большинство сварщиков предпочитают перемещать электрод вдоль оси шва без каких-либо продольных колебаний, определяя скорость сварки по формированию валика.

При наплавке валиков на обратной полярности некоторые электроды имеют склонность к образованию подрезов. Для предотвращения проявления этой тенденции не следует перемещать сварочную дугу, располагающуюся за кратером, пока не будет наплавлено достаточное количество металла, чтобы сварной шов получил требуемый размер и подрез был заполнен наплавленным металлом.

Поперечные колебания электрода по определенной траектории, совершаемые с постоянной частотой и амплитудой и совмещенные с перемещением вдоль шва, позволяют получить сварной шов требуемой ширины. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (1,5-5)d3 получают с помощью поперечных колебаний, изображенных на рис. 3.

Рис. 3. Основные способы поперечных движений торца электрода

Для выполнения уширенного валика необходимо установить электрод в положение, показанное на рис. 4. При этом следует иметь в виду, что поперечные колебания совершаются электрододержателем, положение электрода в любой точке шва строго параллельно его первоначальному положению. Угол наклона электрода в вертикальной и горизонтальной плоскости не должен изменяться при колебательных движениях по поверхности шва.

Рис. 4. Положение электрода при наплавке валиков с поперечными колебаниями

Колебания электрода должны производиться с амплитудой, не превышающей три диаметра используемого электрода. Во время процесса формирования валика расплавленный слой должен поддерживаться в расплавленном состоянии. Если перемещать электрод слишком далеко и задерживать его возвращение, то возможны охлаждение и кристаллизация металла сварочной ванны. Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид.

При сварке необходимо внимательно наблюдать за сварочной ванной, следить за ее шириной и глубиной проплавления, при этом не перемещать электрод слишком быстро. В конце каждого перемещения на мгновение останавливать электрод. Амплитуда поперечных колебаний должна быть немного меньше требуемой ширины наплавляемого валика.

При сварке на прямой полярности, как правило, не возникает проблем с подрезами. При сварке на обратной полярности могут возникнуть проблемы с появлением подрезов. Проблему подрезов можно преодолеть путем более длительной выдержки сварочной дуги в крайних точках поперечных перемещений, а также путем выполнения данных перемещений с амплитудой, не превышающей требуемую для получения нужной ширины наплавленного валика.

Выпуклость сварного шва будет меньше, чем при сварке на прямой полярности, проплавление будет более глубоким. Шлака будет несколько меньше, он будет менее текучим и будет закристаллизовываться немного быстрее, чем при сварке на прямой полярности. На вертикальной поверхности узкие горизонтальные валики наплавляются, как правило, на обратной полярности, при этом сварочный ток не должен быть слишком большим.

Сварка должна производиться на короткой дуге. При сварке следует уделять внимание тому, чтобы металл сварочной ванны не вытекал вниз или не образовывал наплыв на нижней кромке. Для этого необходимо совершать возвратно-поступательные движения электродом в направлении оси сварного шва. Каждый новый валик должен перекрывать ранее наплавленный соседний с ним валик не менее чем на 45-55%. Для предотвращения образования подрезов необходимо производить колебания электрода в пределах выпуклости сварного валика.В большинстве случаев выполнение сварки в вертикальном положении производится снизу вверх, особенно для ответственных стыков. Данная техника сварки широко используется при строительстве трубопроводов высокого давления, в кораблестроении, при сооружении сосудов высокого давл

penzaelektrod.ru