Определение мощности при дуговой сварке. Чем определяется мощность сварочной дуги

Дуга, ее тепловая мощность. Сварка

Дуга, ее тепловая мощность

В тепловую энергию электрической дуги преобразуется энергия мощных потоков заряженных частиц, бомбардирующих катод и анод.

Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле:

где: lсв – сварочный ток, А;

Uд – напряжение дуги, В;

t – время горения дуги, с.

При этом не вся теплота дуги затрачивается на расплавление металла, другими словами – на саму сварку. Значительная часть ее расходуется на теплоотдачу в окружающую среду, расплавление электродного покрытия или флюса, разбрызгивание и т. п.

Термином «тепловой баланс дуги» определяют характер распределения полной тепловой мощности по отдельным статьям расхода.

Наибольшее количество теплоты выделяется в зоне анода (42–43 %) при питании дуги постоянным током. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

В столбе дуги среднее значение температуры составляет 600 °C. При сварке угольным электродом температура в катодной зоне достигает 3200 °C, в анодной – 3900 °C. При сварке металлическим электродом температура анодной зоны составляет около 2600 °C, а катодной – 2400 °C.

При решении технологических задач используются разная температура катодной и анодной зон и разное количество теплоты, выделяющееся в этих зонах. Прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) – к электроду, применяют при сварке деталей, требующих большого подвода теплоты для прогрева кромок.

Сварку постоянным током обратной полярности применяют при сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.). В этом случае катод подсоединяют к свариваемой детали, а анод – к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

Различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока при питании дуги переменным током.

Практика показывает, что в среднем при ручной сварке только 60–70 % теплоты дуги расходуется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Эффективной тепловой мощностью дуги называется количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент полезного действия зависит от способа варки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5–0,6, а при качественных электродах – 0,7–0,85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5–0,6.

Наиболее полно теплота используется при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, иначе говоря, количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки. Потери теплоты при ручной дуговой сварке составляют примерно 25 %, из которых 20 % уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5 % – на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17 %, из которых 16 % расходуется на плавление флюса, а на угар и разбрызгивание затрачивается около 1 % теплоты.

Эффективной тепловой мощностью дуги q (Дж/с) называют часть общей тепловой мощности дуги, расходуемой непосредственно на нагрев и расплавление основного и присадочного металлов. Она всегда меньше полной тепловой мощности дуги. Эффективная тепловая мощность сварочной дуги представляет собой количество теплоты, введенное дугой в свариваемую деталь в единицу времени. Она определяется уравнением:

где ? является коэффициентом полезного действия дуги, представляющим собой соотношение эффективной тепловой мощности к полной тепловой мощности дуги.

Эффективная тепловая мощность зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов.

Данные значений для различных способов сварки приведены в таблице.

Эти данные показывают, что теплота дуги наиболее рационально используется при автоматической сварке под флюсом.

Поделитесь на страничкеСледующая глава >

info.wikireading.ru

Характеристики сварочной дуги.

СЛАЙД 30 Зависимость напряжения U на сварочной дуге от тока I называется вольтамперной характеристикой сварочной дуги.

СЛАЙД 31 Статическая вольтамперная характеристика сварочной дуги имеет вид:

U

I

Характеристика дуги называется статической, потому что получена при постоянной длине дуги и относительно медленном изменении тока, настолько медленном, что физико-химические процессы в дуговом пространстве, вызванные изменением тока, успевают стабилизироваться.

СЛАЙД 30 Общее напряжение на дуге U равно сумме напряжений анодной, катодной области и столба дуги.

U=U+U+U;

С ростом тока I , F- растёт; тогда сопротивление дуги падает, уменьшается и напряжение столба U;

Напряжение катодной и анодной области постоянно и, следовательно, общее напряжение на сварочной дуге падает.

В средней части вольтамперной характеристики дуги одновременно с уменьшением напряжения столба, возрастает напряжение в катодных и анодных областях. Следовательно, общее напряжение в области II относительно стабилизируется.

В области III значение U столба стабилизируется, значения напряжений в анодных и катодных областях увеличиваются. Следовательно, общее напряжения начинает возрастать.

Значения тока при сварке с использованием автоматической подачи проволоки соответствует области II (пологая характеристика дуги).

Значения при автоматической сварке (возрастающая характеристика) соответствуют области III вольтамперной характеристики сварочной дуги.

Тепловой и электрический баланс дуги

СЛАЙД 33 Основной характеристикой сварочной дуги как источника энергии для сварки является эффективная тепловая мощность qи. Эффективная тепловая мощность источника сварочного нагрева – это количество теплоты, введенное в металл за единицу времени и затраченное на его нагрев. Эффективная тепловая мощность является частью общей тепловой мощности дуги q, так как некоторое количество тепла дуги непроизводительно расходуется на теплоотвод в металле, излучение, нагрев капель при разбрызгивании.

Отношение эффективной тепловой мощности к полной тепловой мощности источника теплоты называется эффективным коэффициентом полезного действия (к.п.д.) процесса нагрева .

СЛАЙД 35 Соответственно, эффективная тепловая мощность определяется выражением qи=IUди.

ηu – коэффициент полезного действия сварочной дуги, показывающий какое количество электрической энергии идет на нагрев сварочного изделия.

Значение и может меняться от 0,3 до 0,95 и для различных видов сварки ориентировочно составляет: открытая угольная дуга – 0,5–0,65; дуга в аргоне – 0,5–0,6; сварка штучными покрытыми электродами – 0,7–0,85; сварка под флюсом – 0,85–0,93.

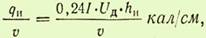

СЛАЙД 36 Количество тепла, вводимое в металл источником нагрева и отнесенное к единице длины шва, называется погонной энергией сварки. Погонная энергия (в Дж/м) равна отношению эффективной мощности источника тепла (дуги) qи к скорости перемещения дуги v.

.

При образовании сварного шва эффективная тепловая мощность дуги расходуется на расплавление основного и присадочного металла.

11

studfiles.net

Определение мощности при дуговой сварке

Пример решения

Определите мощность при дуговой сварке, если плотность металла шва j = 7,8 г/см3, длинна сварочной ванны L = 10 см, количество жидкого металла в сварочной ванне Gв = 100 г, температура плавления металла Тпл = 18000 К, среднее время пребывания металла в жидком состоянии tср = 20 с, теплопроводность λ = 100 Дж/см∙с∙К, площадь поперечного сечения металла шва Fоб = 0,1 см.

Решение:

1. Определим количество металла переплавленного дугой:

g = Gв/ tср = 100/20 = 5 г/с;

2. Найдем скорость сварки:

V = g/ Fоб∙ j = 5/0,1∙7,8 = 6,4 см/с;

3. Определение времени сварки:

tmax = L/V = 5/0,1∙7,8 = 6,4 см/с;

4. Мощность дуги:

q = tmax∙(2∙π∙λ∙V∙Тпл) = 1,56∙(2∙3,14∙100∙6,4∙1800) = 20835 кВт.

Ответ: мощность дуги q = 20835 кВт.

Задачи для решения

1. Определить время горения дуги при электрической дуговой сварке, если известно, что коэффициент плавления αп = 10 г/ч, удельная масса наплавленного металла (стали) 7,85 г/см3, скорость сварки υ = 7,5 м/ч и количество расплавленного металла за единицу времени 1800 г/ч. Сварка осуществляется способом, показанным на рисунке.

2. Найти эффективный КПД процесса нагрева металла сварочной дугой, если известно, что сечение электрода S = 20 мм2, сопротивление дуги Rд = 5 Ом, эффективная тепловая мощность qи = 20 ккал/сек. Табличный коэффициент κ = 5.

3. Определить снижение напряжения, для расчета дуги плавильного плазматрона, горящей в среде аргона при атмосферном давлении. Ток I = 1000 А, сумма приэлектродных падений напряжений Uэл= 10 В, средняя температура газа, окружающего дугу в печном пространстве t = 1500 К. Радиус дуги в цилиндрической части r0= 0,02 м, длина дуги l = 0,3 м.

4.Определить напряжение дуги при сварке меди и скорость сварки под флюсом расщепленным электродом, если диаметр электрода 2,2 м.

5.Определить скорость электродуговой сварки, если известно: коэффициент плавления αп= 10 г/ч, удельная масса наплавляемого металла (стали) γ = 7,85 г/см3, количество расплавленного металла за единицу времени G = 1800 г/ч, время сварки τ = 1 ч.

6.Найти ориентировочное значение напряжения на дуге Uд, если известно, что сварка латуни толщиной 1,2 см. и длинной электродов 2 м.

7.Определитьскорость электрической дуговой сварки u. Если удельная масса наплавленного металла, стали, , количество расплавляемого за единицу времени металла G = 10 г, коэффициент наплавки для электрона с различными покрытиями

, количество расплавляемого за единицу времени металла G = 10 г, коэффициент наплавки для электрона с различными покрытиями  , коэффициент плавления

, коэффициент плавления  , время горения дуги

, время горения дуги  , площадь поперечного сечения F =1см2.

, площадь поперечного сечения F =1см2.

8.Определить глубину проплавления сварочной ванны при дуговой сварке, если известно, чтокоэффициент, зависящий от рода тока KI = 0,5, толщина стали S = 12 мм.

9.Определить скорость автоматической сварки и глубину проплава основного металла, если сечение электрода S = 12,56 мм2, к = 120, δ = 10 мм.

10.Определить количество расплавляемого за единицу времени металла

, если известно время горения дуги

, если известно время горения дуги  ч, площадь поперечного сечения сварочного шва

ч, площадь поперечного сечения сварочного шва  см2 , удельная масса наплавленного металла

см2 , удельная масса наплавленного металла  г/см3, коэффициент плавления

г/см3, коэффициент плавления  г/ч, коэффициент наплавки

г/ч, коэффициент наплавки  г/(А*ч), эмпирический коэффициент

г/(А*ч), эмпирический коэффициент  , давление дуги

, давление дуги  Па.

Па. 11. Определить полную мощность сварочного трансформатора Рполн, если известно: Рк = 35 МВА, к = 0,8 – коэффициент, cosφ = 0,85, ηэл = 0,9 – коэффициент полезного действия электрода, К = 2 – коэффициент, учитывающий поверхностный эффект, ρ = 10 Ом∙мм2/м – удельное сопротивление электрода при температуре 5000 С.

12 . При дуговой сварке металла образуется шов, вследствие присадочного и проплавленного основного материала. Определить коэффициент расплавления αр, коэффициент потерь ψ, коэффициент наплавки αн, определить свариваемый ток I, если известно: масса расплавленного электродного металла Gр = 500 г, время горения дуги t = 0,5 часа, диаметр электрода d = 4мм, температурный коэффициент К = 40, Gн = 200 г.

13. Определить производительность дуговой сварки hн, если известно: αн = 2,5 г/А∙ч – коэффициент наплавки, t = 0,5 часа – время горения дуги, m = 7 – коэффициент растворимости, n = 3 – коэффициент, характеризующий полезные затраты энергии, d = 6 мм – диаметр электрода, напряжение дуги Uд = 20 В, qн = 375 кал – энергия наплавки.

vunivere.ru

Тепловая мощность дуги

ЭЛЕКТРОГАЗАСВАРЩИК

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле Q = lUt, где I — сварочный ток, А; U — напряжение дуги, В; г — время горения дуги, с.

При питании дуги постоянным током наибольшее количество теплоты выделяется в зоне анода (42—43%). Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200°С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000°С. При сварке металлическим электродом температура катодной зоны составляет около 2400°С, а анодной — 2600°С.

Разная температура катодной и анодной зон, а также и разное количество теплоты, выделяющееся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма Источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые

и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока:

Практика показывает, что в среднем при ручной сварке только 60—70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется эффективной тепловой мощностью дуги q. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой г|:

q = 0,24 / ■ Ud - ц,

где I — величина сварочного тока, А;

Uд — напряжение дуги, В.

Коэффициент полезного действия зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5—0,6; а при качественных электродах — 0,7—0,85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5—0,6. Наиболее полно используется теплота при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, т. е. количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки

q_ _ 0,24 • / • £/4 • rj V = V ’

где V — скорость сварки, см/с.

Величина погонной энергии необходима для определения рационального режима легированных термообрабатываемых сталей.

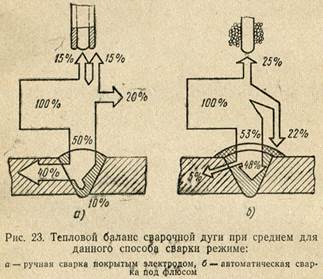

Потери теплоты при ручной дуговой сварке составляют примерно 25%, из которых 20% уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5% — на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17%, из которых 16% расходуются на плавление флюса, а на угар и разбрызгивание затрачивается около 1% теплоты.

Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований: 1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных материалов. Подвижные ацетиленовые генераторы должны устанавливаться не ближе …

При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм от …

§ 65. Техника безопасности при электрической сварке При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель …

msd.com.ua

Основные показатели сварочной дуги — КиберПедия

Коэффициент расплавления. При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла.

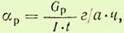

Коэффициент расплавления. При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла. Расплавление присадочного металла характеризуется коэффициентом расплавления

Расплавление присадочного металла характеризуется коэффициентом расплавления

где αр — коэффициент расплавления;

Gр — вес расплавленного за время t электродного металла, г

Gр — вес расплавленного за время t электродного металла, г

t — время горения дуги, ч;

t — время горения дуги, ч;

I — сварочный ток, а.

I — сварочный ток, а.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, веса покрытия, а также рода и полярности тока.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, веса покрытия, а также рода и полярности тока. Коэффициент потерь. Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление.

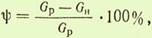

Коэффициент потерь. Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление.

где ψ — коэффициент потерь;

Gн — вес наплавленного металла, Г;

Gн — вес наплавленного металла, Г;

Gр — вес расплавленного металла, Г.

Gр — вес расплавленного металла, Г. Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также и от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при сварке втавр, с разделкой кромок, чем при наплавке.

Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также и от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при сварке втавр, с разделкой кромок, чем при наплавке. Коэффициент наплавки. Для оценки процесса наплавки вводят понятие коэффициента наплавки:

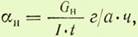

Коэффициент наплавки. Для оценки процесса наплавки вводят понятие коэффициента наплавки:

где αн — коэффициент наплавки;

Gн— количество наплавленного за время t металла, г (с учетом потерь).

Gн— количество наплавленного за время t металла, г (с учетом потерь). Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку. Зависимость величины сварочного тока от диаметра электрода. При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью:

Зависимость величины сварочного тока от диаметра электрода. При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью:

I = K · d,

где I — величина сварочного тока, а;

K — коэффициент, зависящий от марки электрода (K = 40 ÷ 60; 40 — для легированных электродов, 60 — для углеродистых)

K — коэффициент, зависящий от марки электрода (K = 40 ÷ 60; 40 — для легированных электродов, 60 — для углеродистых)

d - диаметр электрода, мм.

d - диаметр электрода, мм. Приведенная формула применима для электродов, имеющих диаметр 8 — 6 мм.

Приведенная формула применима для электродов, имеющих диаметр 8 — 6 мм. Зависимость между диаметром и величиной сварочного тока выражают также следующей опытной формулой:

Зависимость между диаметром и величиной сварочного тока выражают также следующей опытной формулой:

I = (m + n · d) · d,

где m = 20; n = 6 (для ручной сварки стальными электродами). Производительность процесса дуговой сварки. Производительность сварки определяется количеством наплавленного металла

Производительность процесса дуговой сварки. Производительность сварки определяется количеством наплавленного металла

G = αн · I · t,

где G — вес наплавленного металла, Г. Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока для применяемого диаметра электрода последний может быстро нагреваться теплом Ленца—Джоуля, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока для применяемого диаметра электрода последний может быстро нагреваться теплом Ленца—Джоуля, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла. Погонная энергия. Отношение эффективной тепловой мощности дуги (источника) qн к скорости перемещения дуги v называется погонной энергией.

Погонная энергия. Отношение эффективной тепловой мощности дуги (источника) qн к скорости перемещения дуги v называется погонной энергией.

где v — скорость перемещения дуги (скорость сварки), см/сек. Погонная энергия — это количество тепла в калориях, введенное на единицу длины однопроходного шва или валика.

Погонная энергия — это количество тепла в калориях, введенное на единицу длины однопроходного шва или валика. Полную тепловую мощность сварочной дуги приближенно считают равной тепловому эквиваленту ее электрической мощности

Полную тепловую мощность сварочной дуги приближенно считают равной тепловому эквиваленту ее электрической мощности

Q = 0,24Uд · I кал/сек,

где Uд — падение напряжения на дуге, в;

I — величина сварочного тока, а;

I — величина сварочного тока, а;

Q — тепловой эквивалент электрической мощности сварочной дуги, кал/сек.

Q — тепловой эквивалент электрической мощности сварочной дуги, кал/сек. Количество тепла, введенное сварочной дугой в изделие в процессе его нагрева за единицу времени, называется эффективной тепловой мощностью сварочной дуги, которая является суммой тепловой энергии, выделяющейся в пятне дуги на изделии, вводимой в изделие при теплообмене со столбом дуги и пятном на изделия и поступающей с каплями расплавленного флюса, электродного металла и покрытия:

Количество тепла, введенное сварочной дугой в изделие в процессе его нагрева за единицу времени, называется эффективной тепловой мощностью сварочной дуги, которая является суммой тепловой энергии, выделяющейся в пятне дуги на изделии, вводимой в изделие при теплообмене со столбом дуги и пятном на изделия и поступающей с каплями расплавленного флюса, электродного металла и покрытия:

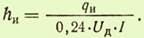

qи = 0,24 Uд · I · hикал/сек,

где qи — эффективная тепловая мощность сварочной дуги кал/сек;

hи — эффективный к.п.д. процесса нагрева металла сварочной дугой,

hи — эффективный к.п.д. процесса нагрева металла сварочной дугой, Откуда

Откуда

Эффективным к.п.д. процесса нагрева металла сварочной дугой называется отношение количества введенного в металл тепла к тепловому эквиваленту электрической мощности дуги. Этот коэффициент характеризует эффективность процессов выделения тепла и теплообмена в дуговом промежутке по отношению к нагреву металла изделия и зависит в основном от способа сварки.

Эффективным к.п.д. процесса нагрева металла сварочной дугой называется отношение количества введенного в металл тепла к тепловому эквиваленту электрической мощности дуги. Этот коэффициент характеризует эффективность процессов выделения тепла и теплообмена в дуговом промежутке по отношению к нагреву металла изделия и зависит в основном от способа сварки. На рис. 23 приведен тепловой баланс тепла выделяемый дугой, из которого видно, что более полно используется тепло дуги при автоматической сварке под флюсом.

На рис. 23 приведен тепловой баланс тепла выделяемый дугой, из которого видно, что более полно используется тепло дуги при автоматической сварке под флюсом.

При увеличении длины дуги эффективный к.п.д. падает и возрастает с углублением дуги в ванну. При сварке металлическими электродами этот коэффициент мало зависит от рода, полярности и величины сварочного тока.

Источник:Электросварка. В. П. Фоминых А. П. Яковлев

http://tehinfor.ru/s_14/svarka_8.html

Вопрос 6

cyberpedia.su

Полная тепловая мощность сварочной дуги определяется по формуле

Тепловая мощность дуги

ЭЛЕКТРОГАЗАСВАРЩИК

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле Q = lUt, где I — сварочный ток, А; U — напряжение дуги, В; г — время горения дуги, с.

При питании дуги постоянным током наибольшее количество теплоты выделяется в зоне анода (42—43%). Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200°С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000°С. При сварке металлическим электродом температура катодной зоны составляет около 2400°С, а анодной — 2600°С.

Разная температура катодной и анодной зон, а также и разное количество теплоты, выделяющееся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма Источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые

и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока:

Практика показывает, что в среднем при ручной сварке только 60—70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется эффективной тепловой мощностью дуги q. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой г|:

q = 0,24 / ■ Ud - ц,

где I — величина сварочного тока, А;

Uд — напряжение дуги, В.

Коэффициент полезного действия зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5—0,6; а при качественных электродах — 0,7—0,85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5—0,6. Наиболее полно используется теплота при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, т. е. количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки

q_ _ 0,24 • / • £/4 • rj V = V ’

где V — скорость сварки, см/с.

Величина погонной энергии необходима для определения рационального режима легированных термообрабатываемых сталей.

Потери теплоты при ручной дуговой сварке составляют примерно 25%, из которых 20% уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5% — на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17%, из которых 16% расходуются на плавление флюса, а на угар и разбрызгивание затрачивается около 1% теплоты.

Техника безопасности при работе с газосварочным оборудованием заключается в выполнении следующих требований: 1. Запрещается устанавливать оборудование и производить сварочные работы вблизи огнеопасных материалов. Подвижные ацетиленовые генераторы должны устанавливаться не ближе …

При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм от …

§ 65. Техника безопасности при электрической сварке При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель …

msd.com.ua

Дуга, ее тепловая мощность

Сварочные работы: современное оборудование н технология работ

В тепловую энергию электрической дуги преобразуется энергия мощных потоков заряженных частиц, бомбардирующих катод и анод.

Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде, аноде и столбе дуги, определяется по формуле:

о-да,

где: 1св — сварочный ток, А; ид — напряжение дуги, В; t —время горения дуги, с.

При этом не вся теплота дуги затрачивается на расплавление металла, другими словами — на саму сварку. Значительная часть ее расходуется на теплоотдачу в окружающую среду, расплавление электродного покрытия или флюса, разбрызгивание и т. п.

Термином «тепловой баланс дуги » определяют характер распределения полной тепловой мощности по отдельным статьям расхода.

Наибольшее количество теплоты выделяется в зоне анода (42-43%) при питании дуги постоянным током. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

В столбе дуги среднее значение температуры составляет 600°С. При сварке угольным электродом температура в катодной зоне достигает 3200‘С, в анодной — 3900°С. При сварке металлическим электродом температура анодной зоны составляет около 2600°С, а катодной — 2400*С.

При решении технологических задач используются разная температура катодной и анодной зон и разное количество теплоты, выделяющееся в этих зонах. Прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду, применяют при сварке деталей, требующих большого подвода теплоты для прогрева кромок.

Сварку постоянным током обратной полярности применяют при сварке тонкостенных изделий, тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.). В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается относительно меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока может быть определена с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

Различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятен с частотой, равной частоте тока при питании дуги переменным током.

Практика показывает, что в среднем при ручной сварке только 60-70% теплоты дуги расходуется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Эффективной тепловой мощностью дуги называется количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени. Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия нагрева металла дугой. Коэффициент полезного действия зависит от способа варки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом он составляет 0,5-0,6, а при качественных электродах—0,74),85. При аргонодуговой сварке потери теплоты значительны и составляют 0,5—0,6.

Наиболее полно теплота используется при сварке под флюсом.

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, иначе говоря, колйче - ство теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия равна отношению эффективной тепловой мощности к скорости сварки. Потери теплоты при ручной дуговой сварке составляют пример

но 25%, из которых 20% уходят в окружающую среду дуги через излучение и конвекцию паров и газов, а остальные 5% — на угар и разбрызгивание свариваемого металла. Потери теплоты при автоматической сварке под флюсом составляют только 17%, из которых 16% расходуется на плавление флюса, а на угар и разбрызгивание затрачивается около 1% теплоты.

Эффективной тепловой мощностью дуги q (Дж/с) называют часть общей тепловой мощности дуги, расходуемой непосредственно на нагрев и расплавление основного и присадочного металлов. Она всегда меньше полной тепловой мощности дуги. Эффективная тепловая мощность сварочной дуги представляет собой количество теплоты, введенное дугой в свариваемую деталь в единицу времени. Она определяется уравнением:

q=W

где ц является коэффициентом полезного действия дуги, представляющим собой соотношение эффективной тепловой мощности к полной тепловой мощности дуги.

Эффективная тепловая мощность зависит от способа сварки, материала электрода, состава покрытия или флюса и ряда других факторов.

Данные значений для различных способов сварки приведены в таблице.

| Способ сварки | Значение |

| В защитном газе вольфрамовым электродом | 0,6 |

| Покрытым электродом | 0,75 |

| Под флюсом | 0,8-0,9 |

Эти данные показывают, что теплота дуги наиболее рационально используется при автоматической сварке под флюсом.

Сварочный кабель подбирают соответственно силе тока. Обычно для малых токов до 200 А рекомендуется провод сечением 25 мма. Провод марки типа ПРГ — «провод резиновый гибкий» или типа ПРНГ — …

Молоток, зубило, металлические щетки, зажимы типа струбцин, пенал для электродов диаметром 50-70 мм, длиной 300 мм. Понадобятся также углошлифовальная машинка («болгарка»)и электродрель. Далее при профессиональной работе вы сами определите необходимый …

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной дуговой электросварке. Они должны прочно удерживать электрод, обеспечивать удобное и прочное крепление сварочного кабеля. Электрододержатель должен обеспечивать возможность …

msd.com.ua

Pereosnastka.ru

Тепловая мощность дуги

Категория:

Сварка металлов

Тепловая мощность дугиПолная тепловая мощность дуги расходуется на нагрев и плавление электродного и основного металла, нагрев и плавление электродного покрытия, рассеивание тепла в окружающую среду. Часть тепла, расходуемая на нагрев и плавление электродного и основного металла, электродного покрытия, вводимая дугой в изделие в единицу времени, называется эффективной тепловой мощностью сварочной дуги.

Погонная энергия сварочного процесса. Количество тепла, вводимое в изделие на единицу длины однопроходного шва, называется погонной энергией дуги (сварочного процесса).

При заданной скорости перемещения дуги вдоль свариваемых кромок v см/с количество тепла, вводимое в 1 см длины однопроходного шва, определяется отношением.

Это отношение называется погонной энергией дуги.

Погонная энергия дуги является одной из основных характеристик сварочного процесса и имеет важное значение при определении рационального режима сварки. Поперечное сечение однопроходного шва находится в прямой зависимости от величины погонной энергии.

Коэффициент наплавки. В процессе сварки часть электродного металла теряется на разбрызгивание, испарение, окисление, поэтому в наплавленный металл (сварной шов) его переходит меньше. Потери электродного металла при ручной сварке штучными электродами составляют до 10%.

Коэффициент наплавки — масса электродного металла в граммах, наплавленная за один час горения дуги, отнесенная к 1 амперу сварочного тока.

Коэффициент наплавки ан зависит от состава электродного стержня и покрытия, рода и полярности сварочного тока. Коэффициент наплавки является удельной производительностью сварочного процесса, он служит важной характеристикой электродов. Для стальных электродов коэффициент наплавки колеблется в пределах, составляя в среднем 9—10 Г/А-ч.

Коэффициент наплавки учитывается при нормировании сварочных работ, по его значениям определяют расход электродов, скорость и время сварки.

Производительность процесса сварки. Производительность сварки а также объем сварочных работ определяются массой наплавленного металла.

Чем больше сварочный ток, тем выше производительность сварки. Ток должен быть максимально допустимым при условии высокого качества сварки. При чрезмерной величине тока электрод, металл шва и зона сплавления основного металла (околошовная зона) будут сильно перегреваться, увеличится разбрызгивание металла. Это резко снизит качество сварки.

Читать далее:

Металлургические основы ручной дуговой сваркиСтатьи по теме:

pereosnastka.ru

Большая Энциклопедия Нефти и Газа

Cтраница 2

Процесс распространения теплоты в металле зависит от ряда факторов: эффективной тепловой мощности дуги, характера ее перемещения, размера и формы свариваемого изделия, теплофи-зических свойств материала. С увеличением мощности дуги области металла, нагретые до определенных температур, расширяются, а увеличение скорости перемещения дуги приводит к сужению этих областей в направлении, перпендикулярном оси шва, и сгущению изотерм перед дугой. [16]

А / мм2, Увеличение силы сварочного тока приводит к увеличению эффективной тепловой мощности дуги Q3 ( J), вследствие чего увеличиваются глубина проплавления, выпуклость, ширина валика и скорость плавления электрода, В результате этого доля основного металла в металле шва повышается. [17]

Количество теплоты, вводимой дугой в свариваемое изделие в единицу времени, называют эффективной тепловой мощностью дуги, дэ. Она включает в себя теплоту, непосредственно выделяющуюся в активном пятне на изделии, теплоту, поступающую с каплями электродного металла, покрытия или флюса, и теплоту, вводимую в изделие из столба дуги. Эффективная тепловая мощность дуги меньше ее полной тепловой мощности, часть которой расходуется непроизводительно. [18]

| Статическая характеристика дуги.| Внешняя характеристика. [19] |

Теплота, переданная от сварочной дуги непосредственно в свариваемую деталь в единицу времени, является эффективной тепловой мощностью дуги. [20]

Под погонной энергией - g / v понимается количество тепловой энергии, потребной для получения сварного шва длиной в 1 см с заданной формой зоны проплавления; g - эффективная тепловая мощность дуги, ккал / с; v - скорость сварки. [21]

Эффективная тепловая мощность дуги, определяемая по формуле (2.5), соответствует количеству теплоты, введенному в единицу времени в металл заготовки и затраченному на ее нагрев. [22]

Не все тепло сварочной дуги идет на нагрев изделия: часть тепла затрачивается на нагревание нерасплавившейся части электрода, часть - на излучение в окружающее пространство, некоторое количество тепла теряется с каплями электродного металла при его разбрызгивании. Поэтому вводят понятие эффективной тепловой мощности дуги. [23]

Количество тепла, вводимое дугой в свариваемое изделие в единицу времени, называют эффективной тепловой мощностью дуги и. Она включает в себя тепло, непосредственно выделяющееся на катодном или анодном пятне на изделии; тепло, поступающее с каплями электродного металла, покрытия или флюса; тепло, вводимое в изделие из столба дуги. [24]

Количество теплоты, вводимой дугой в свариваемое изделие в единицу времени, называют эффективной тепловой мощностью дуги, дэ. Она включает в себя теплоту, непосредственно выделяющуюся в активном пятне на изделии, теплоту, поступающую с каплями электродного металла, покрытия или флюса, и теплоту, вводимую в изделие из столба дуги. Эффективная тепловая мощность дуги меньше ее полной тепловой мощности, часть которой расходуется непроизводительно. [25]

Страницы: 1 2

www.ngpedia.ru

www.samsvar.ru