Что такое пескоструйная обработка поверхностей. Что такое пескоструйная обработка

Что такое пескоструйная обработка поверхностей

1 449 0 Дата: 03.07.2018

Таким способом можно очистить любые поверхности, так как здесь используются абразивные материалы, которые осуществляют обработку под высоким давлением.

Таким способом можно очистить любые поверхности, так как здесь используются абразивные материалы, которые осуществляют обработку под высоким давлением.

Используют такую технологию, практически, везде, начиная от поверхностей различных зданий и заканчивая свечами накаливания и чисткой сковородок. Если кого заинтересовала такая обработка поверхностей, можно обратиться за помощью на сайте stroysand.ru. Посредством такой обработке, преимуществом этого является оперативность и возможность удаления ржавчины и загрязнений качественно. После такого процесса, поверхность уже готова к покраске. Чтобы лучше понять суть данного процесса обработки, можно рассмотреть ее на автомобильных деталях.

Деформация

Изначально, следует перечислить основные и другие процессы обработки. Самая критичная причина для данного вида обработки является деформация деталей. Причин для этого большое множество. Основная причина появления деформаций является спешка. При ней применяют большое давление, крупный абразив и, как следствие, низкая стоимость таких работ. А результат проявляется в связи с этим, вмятины на двери авто и крыше. Поэтому при таком способе торопиться не стоит. Иначе, все работы пройдут в ущерб себе.

Остаточная пленка

Многие утверждают, что после пескоструйной обработки на деталях остается пленка, которая требует удаления перед покраской. Это, действительно, так. Но такой эффект появляется лишь в том случае, если песок или абразив не подвергались качественному очищению. О решении говорить не приходится, достаточно, не применять песок и чистить вторичные абразивы.

Окисление после обработки

Обязательно следует обращать внимание на то, что после пескоструйной обработки, металл подвергается образованию ржавчины. Да же если деталь остается в теплом гараже или под навесом, куда не попадает влага, коррозия все равно прогрессирует. Решение простое. После обработки, сразу удалить остатки абразива, воспользоваться пылесосом, обезжирить изделие и покрыть грунтовкой. На основе примера с автомобильными деталями, можно сделать вывод, что все работы с пескоструйной обработкой требуют аккуратности и внимательности.

Почитать еще:

trestusc.ru

Пескоструйная технология — методы, тонкости, сферы применения

Тонкости пескоструйной технологии

Каменные, металлические и деревянные поверхности можно обрабатывать различными способами. Наиболее эффективной технологией считается пескоструйная обработка, которая позволяет не только избавиться от загрязнений, но и придать поверхности особую фактуру. Для того, чтобы качественно очистить и матировать поверхность стекла, дерева, металла или камня, важно знать тонкости пескоструйной технологии и использовать современное высокопроизводительное оборудование.

Что такое пескоструйная обработка?

Даже тем, кто никогда не занимался строительством, ремонтом кузова автомобиля или изготовлением декоративных стеклянных панелей, наверняка приходилось видеть поверхности, покрытые крошечными углублениями. Это и есть результат пескоструйной обработки — технологии, которая получила широкое распространение в строительстве, металлообработке и других сферах. Принцип работы пескоструя заключается в использовании абразивов, подаваемых на поверхность под высоким давлением. Мельчайшие абразивные частицы ударяются о стекло, камень или металл, счищая все лишнее и образуя сплошную сеть микроуглублений. При этом поверхность приобретает приятную шероховатость и матируется.

Парадокс пескоструя

Суть пескоструйной технологии — повреждение поверхности абразивными частицами, однако после обработки камень, стекло, металл или дерево не только не разрушаются, но и приобретают дополнительные позитивные свойства. Применительно к металлическим изделиям эффект достигается за счет того, что поверхностный слой слегка уплотняется, и изделия становятся более долговечными. Кроме того, все следы ржавчины и коррозии устраняются, а красящие составы лучше сцепляются с шероховатым металлом. Обработка кирпичной кладки или бетонных плит также положительно сказывается на сроках эксплуатации. На идеально очищенных стенах меньше задерживаются загрязнения, служащие питательной средой для плесени. А если использовать пескоструй при изготовлении террасной доски или керамической плитки, их внешняя сторона приобретет не только оригинальную фактуру, но и антискользящие свойства.

Рисование пескоструем

Удаление слоев старой краски, органических и неорганических загрязнений — не единственное назначение абразивной технологии. С ее помощью можно создавать оригинальные рельефные изображения на стекле. Для этого используется набор трафаретов, поскольку необходимой четкости и глубины изображения можно достичь только при поэтапной обработке. Вначале пескоструйным аппаратом обрабатывают самые глубокие участки. Затем меняют трафарет на более широкий, и так — несколько раз. В результате игра света позволяет получить рельефное матовое изображение на полированной поверхности. Если потребуется, его можно покрыть специальными красящими составами. Трафаретный метод пескоструйной обработки применяют не только для создания предметов декора, но и в практических целях. С его помощью удобно наносить противоугонную маркировку на фары, стекла и зеркала автомобиля.Тонкости технологии

Использование пескоструйных аппаратов требует немалого опыта. Только в этом случае удастся добиться желаемого эффекта и избежать риска повреждения обрабатываемых материалов. Важное значение имеет выбор метода пескоструйной обработки. Классический способ предполагает использование сжатого воздуха и мелкого кварцевого песка, однако в последнее время появилось несколько новых методик.

Мокрая пескоструйная очистка производится с использованием воды. Это позволяет полностью избавиться от пыли и сделать работу более чистой и безопасной. Однако некоторые материалы подобным способом обрабатывать нельзя: сталь после контакта с абразивом и водой мгновенно покрывается коррозией.

Еще одна перспективная технология — термопескоструйная обработка. Этот способ использует для очистки поверхностей реактивную струю, образующуюся при сгорании топлива, и различные типы абразивов. Методика сокращает время обработки в несколько раз, но имеет существенные недостатки: пожароопасность и очень сильный шум. Недавно был разработан уникальный способ пескоструйной очистки, при котором в качестве абразива выступают мельчайшие кристаллы искусственного льда. При работе оборудования данного типа практически не образуется пыли, однако метод пока еще считается слишком дорогостоящими и не подходит для обработки металла из-за опасности коррозии.

Выбор абразива — еще один важный нюанс. Изменяя размер и твердость частиц, можно обеспечить бережную поверхностную или более глубокую очистку. Хрупкие детали и мягкие материалы требуют особого подхода: вместо песка в аппарат загружают мельчайшие частички пластика или крахмал.

polimerresurs.ru

Что такое пескоструйная обработка.

CARS

Возраст: 48 лет

Город: Москва

Что такое пескоструйная обработка? Это чистка поверхностей любой сложности потоком абразивного материала под давлением, проще говоря, трехмерная болгарка. Технология имеет очень широкое применение, начиная от зданий заканчивая свечами накаливания и пригоревшими сковородками. Преимуществом данного способа чистки изделий является скорость и возможность качественно удалить загрязнения и ржавчину не затирая ее в полости и углубления, как это происходит при работе с УШМ, а так же проводить чистку в местах, недоступных другими способами. Так же важно обратить внимание, что поверхность после обработки имеет шагрень, идеально подходящую для последующей окраски.Как и любая промышленная технология, пескоструй имеет множество вариантов применения, от которых зависит набор применяемого оборудования и абразивов. При работе с силовыми металлоконструкциями, мостами, бетонными стенами и заборами все предельно ясно – воздух, песок, и в результате чистый новый забор. Но, как сказано ранее, применение не ограничено заборами. Мы рассмотрим применение пескоструйной обработки именно на значительно более нежных изделиях.

Проблемы и решения: окисление после обработкиВажно обратить внимание на то, что очищенный пескоструем металл крайне подвержен ржавчине. Незащищенная деталь оставленная на улице под навесом при влажной погоде покрывается ржавчиной буквально за пару часов. Даже в обычном неотапливаемом гараже есть риск что потраченные на подготовку деньги и время пойдут прахом. Решение этой неприятности – сразу после обработки удалить остатки абразива, пропылесосить обезжирить и покрыть грунтом.Итоги.Итак, мы рассмотрели основы принципов работы пескоструйной обработки с точки зрения работы с автодеталями или иными деталями, которые требуют определенной аккуратности. Надеемся что эта информация поможет Вам понять основы и избежать лишних расходов и разочарований.автор:Саяпин Федор СергеевичМПО МеханистПескоструйные работы, порошковая окраска, сварочные работы.Москва, ул.Буракова 27.+7(495)789-7720+7(926)608 2322авторская статья

Проблемы и решения: окисление после обработкиВажно обратить внимание на то, что очищенный пескоструем металл крайне подвержен ржавчине. Незащищенная деталь оставленная на улице под навесом при влажной погоде покрывается ржавчиной буквально за пару часов. Даже в обычном неотапливаемом гараже есть риск что потраченные на подготовку деньги и время пойдут прахом. Решение этой неприятности – сразу после обработки удалить остатки абразива, пропылесосить обезжирить и покрыть грунтом.Итоги.Итак, мы рассмотрели основы принципов работы пескоструйной обработки с точки зрения работы с автодеталями или иными деталями, которые требуют определенной аккуратности. Надеемся что эта информация поможет Вам понять основы и избежать лишних расходов и разочарований.автор:Саяпин Федор СергеевичМПО МеханистПескоструйные работы, порошковая окраска, сварочные работы.Москва, ул.Буракова 27.+7(495)789-7720+7(926)608 2322авторская статья Что такое пескоструйная обработка

На данный момент пескоструйная обработка поверхности является одной из самых качественных методов очистки. С помощью пескоструйки можно производить чистку поверхностей от коррозии, битума, мазута, различных слоев нагара, окалины, штукатурки, разнообразных видов загрязнений, в том числе от слоев краски и лака.

Благодаря пескоструйке можно чистить не только бетонные, металлические и каменные, но даже такие деликатные поверхности, как стекло. Разновидность пескоструйной обработки используется также в стоматологии – с помощью данного метода очищают зубную эмаль от жёлтого налета и зубного камня.

В чем состоит суть пескоструйной обработки? При данном методе обработки абразивные частицы получают ускорение благодаря порции сжатого воздуха. Это приводит к тому, что грязь буквально выбивается с поверхности этими частицами.

Сам метод возник совершенно случайно. Еще в далеком 19 веке, а именно в 1870 году, изобретатель из США заинтересовался тем, как при порывах сильного ветра в пустыне песок ударялся в оконное стекло, царапая его, тем самым очищая стеклянную поверхность. Звали этого ученого Бенджамин Чу Тилгман и именно он стал изобретателем первого пескоструйного аппарата. Усовершенствованные аналоги которого мы сейчас и видим в промышленности.

Пескоструйная очистка: достоинства и недостатки

Одним из главных достоинств данного метода являются:

1). Высокая скорость очистки поверхности.

2). Относительно быстрое достижение результата – вследствие воздействия высокой скорости бомбардировки поверхности частицами, грязь исчезает буквально на глазах, такой эффект недостижим при использовании жидких растворов по очистке.

3). Длительный эффект от очистки. Очищенные поверхности загрязняются намного дольше, по сравнению с другими методами.

4). Пескоструйка бережно чистит металлические поверхности, это обеспечивается за счет отличного прилипания состава струи к поверхности, которая может быть выполнена из различных типов металлов, что препятствует его отставанию и растрескиванию.

Однако, казалось бы, такой хороший способ имеет и ряд недостатков:

1). При обработке струей образуется огромное количество пыли, чтобы защитить сам пескоструйный аппарат, необходимо позаботиться об очень высокой степени изоляции оборудования, иначе оно очень скоро может выйти из строя.

2). Опасность для работников, производящих очистительные манипуляции. Больший риск на себя принимает оператор пескоструйного оборудования, однако в зоне опасности может находиться и рабочий персонал. Виной всему – уже известная пыль, которая проникает в дыхательные пути, слизистые оболочки, на кожу и в органы слуха. Чтобы защититься от отрицательного воздействия пыли, рабочие должны быть в обязательной специальной для таких случаев одежде и носить респиратор. Чтобы минимизировать опасность, следует позаботиться о том, чтобы обрабатываемые изделия и песок вместе со сжатым воздухом были лишены разнообразных примесей, в виде жидкостей, масел и жиров. Пылеобразование является большой опасностью для человека, поэтому для большей безопасности, было решено использовать вместо обычного кварцевого песка, который при обработке создает вредную для человека силикатную пыль, - песок из металла, добываемый из закаленного чугуна.

3). Рабочий шум. Пескоструйная очистка – это довольно шумный процесс, у рабочих, которые длительное время были заняты в таком производстве, были замечены ухудшения слуха. Однако работа при шуме в 85 децибел опасно еще и тем, что она со временем вызывает стресс организма и приводит к повышению кровеносного давления, что может спровоцировать более серьезные заболевания.

4). Опасность попадания струи на человека. В процессе чистки абразивные частицы достигают скорости свыше 650 км/ч, это очень огромная скорость. Вполне очевидно, что струя такой мощности, если попадет на тело, может нанести увечья или даже послужить причиной смерти человека.

Область применения

Выделяют такие основные области применения пескоструйки:

1). Чистка металлических поверхностей от остатков краски, старых лаков, ржавчины, окалины и других типов загрязнений, характерных для металлов.

2). Обезжиривание металлических образцов или заготовок перед нанесением краски, лака, напылений, выполненных газотермическим способом, различными гальванотехническими и им подобными операциями.

3). Очистка арматуры и металлических стержней для приборов, задействованных в электровакуумной среде непосредственно перед сборкой и выкачкой содержимого из баллона.

4). Очистка стекла в декоративных целях, например, при матировании.

5). Создание «шероховатости» на поверхности для достижения декоративного эффекта «под старину».

Именно согласно последнему пункту все чаще обращаются к методу пескоструйной обработки. Появляется все больше желающих не только очистить кирпичную кладку с сохранением декоративного вида, но и состарить поверхность, например, новый деревянный брус можно обработать таким образом, что он примет изношенный эффект, как будто это старая поверхность.

Иногда таким методом пользуются нечестные на руку любители антиквариата, состаривая находки и несведущему в таких делах коллекционеру подсовывается новая, но просто состаренная вещь за баснословные суммы.

Технологии

Как было указано выше, метод был изобретен еще в 1870 году, и в то время для очистки использовался обыкновенный кварцевый песок, которые мыли и просеивали через специальные сита до однородного содержимого.

Пыль, которая образовывалась при обработке таким методом, неблагоприятно воздействовала на людей, что привело к большому количеству заболеваний силикозом.

Силикоз – это тяжелое неизлечимое заболевание, связное с поражением дыхательных путей кремниевой песочной пылью, что впоследствии приводит к смертельным заболеваниям, таким как туберкулез, эфзема и рак легких.

Несмотря на все принятие меры предосторожности, такие как усиленная вентиляция и применение респираторов, количество пострадавших от пыли не уменьшалось. В итоге, увеличение заболеваний привело к тому, что кварцевый песок был заменен менее опасными составляющими: стеклянными шариками, стальной дробью, корундовый порошком или другими синтезируемыми материалами.

В современном мире метод пескоструйной обработки поверхностей эволюционировал и на данный момент использует такие технологии:

1). Газодинамическая очистка. При данном методе очистки абразивные материалы, находящиеся в реактивной струе разгоняются до скорости 300 м/с. Для понимания: такая скорость сопоставима со скоростью пули из ружья, т.е. является очень высокой.

2). Гидроструйная очистка. При данном виде очистки поток воды подается на грязную поверхность с давлением от 100 (10 МПа) до 7500 бар (750 МПа). При таком давлении грязь просто выдавливается с поверхности.

3). Гидроструйная очистка с различными ингибиторами или абразивами, осуществляемая под различным давлением напора воды. Если про абразивные частицы относительно известно, что чем так хорош ингибитор? Основное свойство ингибитора заключается в том, что он задерживает или подавляет протекание физиологических, ферментативных и физико-химических процессов. Практическое применение они получили в сфере защиты металла от коррозии.

Взаимодействуя с поверхностью металла, ингибитор отдает ей положительный заряд, что приводит к замедлению процесса коррозии. Т.о. можно сделать вывод, что ингибитор – это вещество, направленное на снижение распространения коррозии, образовывающее защитную пленку на металлической поверхности.

4). Очистка, осуществляемая с помощью сухого льда. Свое название «сухой лед» диоксид углерода получил благодаря внешнему виду. Особенность его состоит в том, что при обычных природных условиях, например, при комнатной температуре в 20 градусов Цельсия, диоксид углерода переходит в состояние пара, пропуская фазу жидкости.

Эффективность метода

Вследствие природных и эксплуатационных условий практически все нынешние лакокрасочные и иные материалы нуждаются в постоянной абразивной пескоструйной обработке для удаления пятен и грязи и придания поверхности шероховатости.

Пескоструйная чистка продлевает срок эксплуатации всевозможных покрытий до 6 раз, благодаря этому можно значительно сэкономить на текущем или капитальном ремонте конструкций, выполненных из металла.

rembaze17.ru

Пескоструйная обработка — WiKi

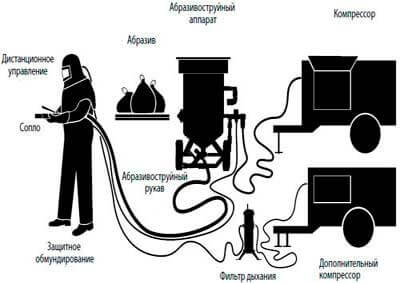

При абразивоструйной обработке абразивные частицы ускоряются из абразивоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц и сжатого воздуха обеспечить эффективную очистку, требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы. При очистке ненужные материалы удаляются, поверхность материала упрочняется и становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют старую краску, ржавчину и другие загрязнения. Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.

Строители очищают кирпичную кладку перед нанесением шпатлёвки или краски. Абразивоструйная очистка наружной штукатурки и кирпича позволяет удалять старую краску, плесень, копоть, красящие вещества и даже граффити, создавая при этом идеальную поверхность для нанесения покрытия.

Строители очищают преднапряженные железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Кроме обработки стали и каменной кладки, при помощи абразивоструйной очистки можно снять верхние слои краски с деревянных домов и лодок. Со стекловолокна с помощью данной очистки обычно удаляют верхний слой гелевого покрытия для того, чтобы сделать видимыми пузырьки воздуха. При абразивоструйной очистке алюминия, титана, магния и других металлов удаляют результаты коррозии и, в зависимости от выбранного абразива и давления, наносят профиль.

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное абразивоструйное оборудование с низким давлением используются для сухого способа удаления покрытий с современных композиционных материалов. Это позволяет очищать самолеты, вертолеты, автомобили, грузовики и лодки без использования абразивоструйной обработки, которая может нарушить структуру поверхности. Кроме того, переход на сухой способ очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ, используемых при очистке, и исключает расходы, связанные с утилизацией опасных отходов.

Возможности абразивоструйной очистки разнообразны. Поскольку в промышленности регулярно изобретаются новые материалы и возникает потребность в обработке новых поверхностей, производителям абразивоструйной техники и материалов приходится непрерывно совершенствовать свои технологии и оборудование.

Струйная очистка с использованием абразивов представляет огромный риск для здоровья работников. Несмотря на то, что многие из используемых материалов при струйной очистке безопасны сами по себе (стальная дробь и песок, купершлак, гранат и т. д.) пыль, образующаяся во время работ представляет огромную опасность для здоровья как оператора, так и персонала находящегося в рабочей зоне и может привести к серьёзным профессиональным заболеваниям (силикоз)[5]. Оператору нужно защищать органы дыхания, слуха, глаза, кожу. Абразивные частицы разгоняются до скорости более 650 км/час, и при не должном обращении, могут нанести травму рабочему персоналу. Если при такой скорости абразивный поток случайно заденет человека, то это может привести к серьёзным телесным повреждениям или даже смерти. Работы по струйной очистке достаточно шумный процесс. Рабочий шум являлся постоянной опасностью для работников, занятых в сфере антикоррозионной защиты и ассоциировался только с ухудшением слуха. Современные понятия охраны труда рассматривают шум как угрозу безопасности и здоровью работников по различным причинам. Шум может привести не только к нарушениям слуха (в случае постоянного нахождения при шуме более 85 децибел(dB)), но может быть фактором стресса и повысить систолическое кровяное давление.

Струйная очистка является работой в атмосфере, в которой концентрация вредных газов и пыли опасна для жизни и здоровья. В качестве средств индивидуальной защиты необходимо применять соответствующую обувь, специальный костюм абразивоструйщика, кожаные рукавицы, пескоструйный шлем с принудительной подачей чистого воздуха. Чтобы предотвратить попадание загрязнённого воздуха в органы дыхания, СИЗОД (средства индивидуальной защиты органов дыхания) должно отделить рабочего от окружающей загрязнённой атмосферы и обеспечить сотрудника чистым или очищенным воздухом, пригодным для дыхания, для этого используют внешний источник чистого воздуха с подачей по шлангу. При этом срок службы пескоструйного шлема может быть продлен за счет ремонта и соответствующего ухода[5].

В последнее время пескоструйная обработка часто используется для создания шероховатости поверхностей. При очистке и ремонте старых кирпичных кладок сохраняется декоративный вид, а новые деревянные поверхности при помощи воздуха и песка могут приобрести в качестве эффекта «старый», «изношенный» вид.

Исторически в пескоструйной обработке использовался обыкновенный песок, промытый и просеянный до однородной фракции. Силикатная пыль, образующаяся при дроблении песчинок об обрабатываемую поверхность, — причина профессионального заболевания — силикоза. Поэтому при пескоструйной обработке в стационарных условиях обязательна эффективная вытяжка и вентиляция, в условиях строительства — ношение респираторов.

Помимо песка, в качестве абразива может использоваться стальная дробь, стеклянные шарики, корундовый порошок и другие синтетические абразивы.

Современные технологии пескоструйной обработки используют следующие технологии:

- газодинамической очистки с разгоном абразива в реактивной струе до скорости в 300 м/с

- гидроструйная очистка потоком воды с различным давлением (от 100 до 7500 бар)

- гидроабразивная очистка потоком воды с различным давлением несущем в себе абразив и/или ингибитор

- очистка сухим льдом

Все современные лакокрасочные материалы требуют обязательной абразивоструйной обработки поверхности для придания ей шероховатости и удаления загрязнений. Пескоструйная обработка продлевает срок службы покрытий до шести раз, что позволяет значительно сэкономить на капитальном и текущем ремонтах металлоконструкций.

ru-wiki.org

Пескоструйная обработка - Справочник химика 21

Поверхности образцов из стали 35 подвергали пескоструйной обработке металлическим песком до ровного светло-серого цвета. Для улучшения смачивания покрываемых поверхностей в композиции на основе смолы Э-49 вводили 2 в. ч. поливинилбутираля, а для стабилизации вязкости расплава 0,5 в. ч. аэросила. Толщина покрытий составляла 200—300 мкм, и отверждение их вели при температурах 120—150°С (для смол ЭД-5, [c.110]

Детали, подлежащие железнению, подвергаются специальной механической обработке — шлифованию задиров, рисок, конусности, полированию или пескоструйной обработке. Ранее цементированные или закаленные детали перед механической обработкой отжигаются. [c.96]Внутренняя поверхность футеруемой трубы очиш,ается с помощью пескоструйной обработки, продувается сжатым воздухом и промывается растворителем. Затем очищенная поверхность трубы покрывается слоем клея путем свободного налива его внутрь вращающейся трубы. После слива избытка клея и подсушки оставшейся пленки клея наносится второй слой клея и в трубу вводится предварительно изготовленный рукав, покрытый клеем с наружной стороны. [c.184]

При детальном изучении процессов пескоструйной обработки были отмечены недостатки в использовании крупнозернистого песка [c.229]

Если ремонт проводят в цехе, где постоянно существует опасность образования горючих и взрывоопасных смесей, запрещается не только проведение огневых работ, но и применение искрящего инструмента (в производствах) с использованием ацетилена, водорода и некоторых других газов, а также не допускаются сверловка, резка, опиловка, пескоструйная обработка деталей, т. е. работы, при которых возможен нагрев инструмента или отдельных частей оборудования до температуры воспламенения (самовоспламенения) горючих паров и газов. [c.119]

Швы сваривают автогеном или электросваркой с обдувкой баллона воздухом. После сварки обязательны пескоструйная обработка поверхности и зачистка, что способствует повышению качества цинкования. [c.184]

Проектирование контактирующих поверхностей с полным устранением проскальзывания (например, пескоструйная обработка поверхности). Полностью устранить скольжение достаточно трудно, так как разрушение вызывается очень малым относительным перемещением поверхностей — на расстояние порядка размера атомов. Увеличение нагрузки дает эффект, когда она достаточна для полной остановки скольжения в противном случае нагрузка крайне вредна. [c.169]

Пескоструйная обработка заключается в том, что поверхность изделий подвергается действию сильной струи сухого металлического песка (размер частиц 0,2—1 мм), вырывающейся с большой скоростью из специального аппарата под давлением сжатого воздуха от 2-10 до 5-10 Па и более. [c.368]

ПЕСКОСТРУЙНАЯ ОБРАБОТКА. При использовании этого метода окалина удаляется движущимися с большой скоростью частицами, которые направляются струей воздуха или с помощью высокооборотных роторных аппаратов. Для пескоструйной обработки обычно применяют песок, а иногда также стальную дробь, карбид кремния, оксид алюминия, тугоплавкий шлак или побочные продукты производства шлаковаты. [c.253]

Использование покрытий для повышения излучательной способности. В идеальном случае излучательная способность трубы и ребра должна быть равной единице. Близких к единице значений можно добиться, применяя покрытия. Очевидно, что эти покрытия должны быть черными. Пригодными для указанной цели являются, например, черная окись меди или черная окисленная поверхность нержавеющей стали. Опыт показывает, что предварительная пескоструйная обработка поверхности нержавеющей стали до ее окисления ведет к росту ее излучательной способности с 0,8 до 0,9—0,93 вследствие появления микроуглублений, способствующих росту эффективной излучательной способности . Менее очевидна эффективность покрытий из окиси [c.263]

При загрязнении нефтью и нефтепродуктами элементов конструкции зданий и других искусственных сооружений для их очистки используются те же приемы, что и для природных объектов промывка поверхностей сооружений горячей водой или паром с возможным добавлением диспергентов, пескоструйная обработка, локализованное сжигание нефти при помощи небольших горелок или паяльных ламп для негорючих объектов и др. Во всех возможных случаях необходимо стремиться к сбору нефти, удаляемой с очищаемых поверхностей. [c.47]

Для последующей очистки деталей применяют пескоструйную обработку металлическим песком мелкой фракции (0,3—0,5 мм) с помощью пескоструйных аппаратов всасывающего или нагнетательного типов. После этого поверхности детали обдувают сжатым воздухом и обезжиривают ацетоном, бензином или уайт-спиритом в специальной камере, оборудованной вытяжной вентиляцией. При появлении на очищенной поверхности ржавчины процесс очистки следует повторить. [c.159]

Прочность сцепления зависит как от химической природы материалов, так и от состояния покрываемой поверхности, которая должна быть шероховатой и хорошо смачиваться электролитом. Для создания шероховатости поверхности применяются различные виды механической обработки (шлифование, крацевание, пескоструйная обработка) и химическое травление в кислотах или растворителях. [c.430]

Металлический песок после пескоструйной обработки собирают вручную или с помощью вакуумной установки. [c.13]

Материалы электродов. При получении диоксида марганца применяют графитовые, свинцовые или титановые аноды. Графитовые и свинцовые аноды рассчитаны на одноразовое использование, так как ири отделении от них осадка МпОг графит разрушается, а свинец деформируется. При использовании титановых анодов их предварительно подвергают обработке для снятия оксидной пленки. Подготовка анодов из титана осуществляется пескоструйной обработкой, обработкой 35%-ным раствором НС1 или 0,5—5%-ным раствором НР. Применяется также предварительная обработка анодов путем- их кратковременной катодной поляризаций. [c.191]

Для удаления масел и жиров с поверхности вала его подвергают термической обработке острым паром при температуре около 140 °С в течение нескольких часов, помещая на тележке в вулканизационный котел. По окончании прогрева вал охлаждают, выгружают из котла и очищают от тонкого слоя ржавчины металлическими щетками или подвергают пескоструйной обработке. Поверхность вала промывают бензином. [c.586]

Сопротивление истиранию при пескоструйной обработке по сравнению с л истовым стеклом (1.0). ...... 27 20 [c.378]

При пескоструйной обработке обеспечивается очень хорошее качество поверхности, однако с помощью одного аппарата за смену [c.104]

Платиновые покрытия обычно наносят методом погружения изделий в ванну. Возможно нанесение платины на такие непроводящие материалы, как керамика, фарфор, кварц, стекло, пластмасса Перед нанесением платиновой пленки поверхность изделия рекомендуется подвергать пескоструйной обработке и обезжириванию [c.88]

Использование кварцевого песка может вызывать тяжелое заболевание силикоз , поэтому в настоящее время использование пескоструйной обработки резко ограничено. [c.275]

Материал покрытия наносят на металлическую поверхность, подготовленную механическими или химическими методами, а также на ржавую поверхность, подготовленную с помощью преобразователей ржавчины. Лучшие физико-механические показатели и наибольший срок службы имеет покрытие, нанесенное на поверхность, подготовленную пескоструйной обработкой. [c.59]

Несовместимы общеремонтные работы с гидроочисткой аппаратов струей воды высокого давления, пескоструйной обработкой поверхностей оборудования и строительных конструкций, так как такое совмещение процессов может привести к взрывам и загораниям. [c.212]

К верхолазным и другим монтажным работам (верхолазные работы, управление механизмами и оборудованием, поднадзорными Гостехнадзору, и транспортными машинами, погрузочно-разгрузочные работы, работы, связанные с воздействием вибрации, мал5[рные работы, при которых применяют материалы с токсическими свойствами, пескоструйная обработка, электро- и газосварка, кислородная резка, обслуживание переносных ацетиленовых генераторов и электроустановок, рентгено- и гаммадефектоскопия, работа абразивным инструментом, работа со строительно-монтаж-ными пистолетами) допускаются лица не моложе 18 лет. Рабочие, занятые на вредных и опасных работах, подлежат предварительному и периодическому медицинскому осмотру в сроки, установленные Министерством здравоохранения СССР. [c.269]

В Советском Союзе (во ВНИИСКе) разработан метод получения порошкообразного тиокола и защитных покрытий на его основе. Напылению подвергается порошковая смесь, содержащая, кроме тиокола, двуокись свинца (вулканизующий агент) и ацетапилид (ускоритель вулканизации). Перед нанесением покрытия поверхность изделия подвергают пескоструйной обработке и подогревают до 100—120° С. После вулканизации образуется пепроннцаемое резиновое покрытие, обладающее хорошей адгезией к металлической поверхности (адгезия к стали порядка [c.446]

С общеремонтными работами несовместимы работы по пескоструйной обработке поверхностей аппаратуры и строительных конструкций, потому что обильно [c.235]

С общеремонтными работами несовместимы работы по пескоструйной обработке поверхностей аппаратуры и строительных конструкций, потому что обильно выделяющаяся пыль создает неблагоприятную обстановку для большого числа работающих на других участках ремонта. В связи с этим пескоструйную обработку планируют на дни или смены, не занятые общеремонт-ны и работами. [c.375]

Этинопевую эмаль наносят также на очищенную дробе- или пескоструйной обработкой до матово-серого цвета поверхность металла с помощью пистолетов-распылителей. Объекты (трубы, емкости и др.) с нанесенным защитным покрытием из эмали этиноль сушатся не менее 5 сут. После этого их вывозят со склада на место установки, где дополнительно защищают от прямых солнечных лучей. Общий срок хранения изолированных эмалью этиноль труб и емкостей с момента нанесения защитного покрытия до присыпки трубопровода или емкости грунтом не должен превышать двух месяцев. [c.99]

В современной радиотехнической промышленности печатные схемы широко используют в радиоприемниках, телевизорах и в большом количестве других электронных приборов. Плата (пластина) с печатной схемой представляет собой изолированное основание, на поверхности которого расположены монтажные проводники в виде металлических полосок. Изготовление плат с печатным монтажом осуществляют различными путями. Один из наиболее распространенных способов заключается в следующем. Изоляционную гетинаксовую плату подвергают пескоструйной обработке, так как шероховатость поверхности улучшает сцепление осаждаемого металла. Затем плату подвергают химическому меднению. После меднения наносят изображение схемы путем горячего тиснения сухих слоев краски или посредством перенесения резиновым валиком слоя краски с печатной формы (клише) на поверхность платы (способ офсетной печати). Далее следует гальваническое наращивание на учаЛках, не покрытых краской, слоя меди толщиной 30—40 мк, который затем электрохимически серебрят. [c.220]

При обнаружении свежей ржавчины ее очищают металлическими щезками или освежающей пескоструйной обработкой. [c.13]

Электролизер ФВ-500 (рис. 2.6) рассчитан на работу под атмосферным нли небольшим избыточным давлением. Число ячеек в электролизере ФВ-500 составляет 164, они рассчитаны на максимальную нагрузку 11 кА. Производительность электролизера по водороду составляет около 750 м /ч, по кислороду-— 375 м /ч. Схема устройства ячейки электролизера ФВ-500 представлена на рис. 2.7. Ячейка включает биполярные электроды, состоящие из сплошного стального листа (1,65x2,3 м, толщина 5-10 м), к которому с обеих сторон прикреплены через анкерные стержни стальные перфорированные листы. Анодную сторону биполярного электрода покрывают слоем никеля толщиной около 100 мкм. Катодную сторону подвергают пескоструйной обработке. [c.35]

Фрикционные накладки дисковых тормозов формуют либо непосредственно на металлической плите, либо в них (для повышения прочности при сдвиге) впрессовывают нижний слой нз асбес-тофенольной формовочной массы. Для того чтобы добиться хорошей адгезии, металлические плиты сначала подвергают пескоструйной обработке, обезжиривают и покрывают (окунанием или обрызгиванием) раствором связующего на основе каучука или фенольных смол, модифицированных поливинилбутиралем. Предварительно отформованную заготовку получают холодным ирессова-иием высушенной композиции в форме под давлением 7—15 И/мм2. Затем заготовку запрессовывают в горячей пресс-форме совместно с металлической плитой (см. табл. 16.1). Аналогичным образом прессуют изделия в том случае, когда формовочная масса служит промежуточным слоем. Во избежание образования пузырей необходимо несколько раз в процессе формования удалять газы пз формы. В массовом производстве применяют, как правило, многогнездные пресс-формы. Отвержденные накладки кондиционируют в печи в течение 12—14 ч при температуре около 160-180°С. [c.246]

Механический способ заключается в пескоструйной обработке поверхности, в результате которой она становится шероховатой, чем улучшается прочность сцепления наносимого покрытия с подложкой Химическими способами накосят на поверхность алюминия в качестве подслоя метачлическую пленку взамен естественной оксидной кли получают искусственную оксидтю пленку, обеспечивающую надежное сцеиленне металла покрытия с основой. [c.48]

Дробе- и пескоструйная обработка труб, создающая сжимающие напряжения на их поверхностях, была рекомендована еще первыми исследователями КР [224]. Дальнейшие лабораторные исследования подтвердили ее эффективность [112]. [c.97]

Для склеивания деталей требуется их механическая и химическая подготовка. Механическую подготовку металлических деталей производят на металлорежущих станках или напильником, сложные поверхности подвергают пескоструйной обработке. При склеивании металлов следует избегать очень шероховатых поверхностей, чтобы исключить попадание воздушных пузырьков в углубления поверхностей, что может привести к возникновению внутренних напряжений. Резиновые детали зачищают наждачной шкуркой. Плa т a oвыe детали обрабатывают резанием или зачищают шкуркой. Детали из стекла, фарфора перед склеиванием не подвергают механической обработкё. [c.367]

Материал покрытия наносят на поверхность, подготовленную пескоструйной обработкой или химическим способом, а также с помощью преобразователей ржавчины. Лучшие физико-механические свойства имеют покрытия, полученные при нанесении материала по опескоструенной поверхности. [c.52]

chem21.info