Остаточное давление в кислородном баллоне. Большая энциклопедия нефти и газа. Давление в кислородном баллоне

Остаточное давление в баллонах - статья ГазЗаЧас

При эксплуатации баллонов полностью выбирать (расходовать) технический газ, который содержится в них, запрещено по технике безопасности. В емкости должно оставаться остаточное давление. Но насколько это необходимо, и что дает это остаточное давление?

При эксплуатации баллонов полностью выбирать (расходовать) технический газ, который содержится в них, запрещено по технике безопасности. В емкости должно оставаться остаточное давление. Но насколько это необходимо, и что дает это остаточное давление?

Остаточное давление в баллоне должно составлять не менее пол-атмосферы (0,05 МПа). Данного количества достаточно, чтобы при необходимости проверить струю на газоанализаторе и выяснить, какой газ содержался в баллоне. Это позволит избежать смешивания горючих газов с кислородом, ведь даже незначительные остатки метана, пропана, ацетилена, масла могут спровоцировать взрыв. Согласитесь, чтобы избежать такой невеселой перспективы, не грех и перестраховаться.

Конечно, подобные риски сведены к минимуму, ведь любой мало-мальски знающий человек, скажет, что спутать баллоны для горючих и негорючих газов практически невозможно. Это все равно, что не отличить бегемота от слона. Однако находчивость человека не знает границ, и случаи, когда баллоны использовали не под предназначенные газы, известны. Кроме того, остаточное давление – гарантия того, что баллон не наполнился посторонними жидкостями и веществами (например, воздухом, маслом, водой) в то время, когда он не использовался по прямому назначению. Многие не знают, но при взаимодействии обычного моторного масла с кислородом может произойти взрыв. Кислородные баллоны без остаточного давления к заправке не прнимаются, т.к. даже капля масла, попавшая внуть баллона, может спровоцировать взрыв!

Можно ли «реанимировать» газовый баллон без остаточного давления и сделать его пригодным для эксплуатации? Это возможно, однако в этом случае требуется тщательный внутренний осмотр баллона. Если вы не хотите откручивать вентиль и заглядывать в недра своих газовых баллонов с помощью электрических ламп, чтобы удостовериться, что туда не попало масло, не забывайте про необходимость остаточного давления.

Все статьи

На нашем сайте Вы можете сделать заказ необходимого Вам оборудования в городах и регионах: Москва, Санкт-Петербург, Новосибирск, Екатеринбург, Нижний Новгород, Казань, Челябинск, Ростов-на-Дону, Уфа, Красноярск, Краснодар.

8(800)500-49-17 - Звонок по России бесплатный

gazzachas.ru

Какое давление в баллоне с углекислотой, меры предосторожности

Давление в баллоне с углекислотой — очень важный показатель при выполнении целого ряда работ, прежде всего связанных со сваркой. Кроме того, давление играет важную роль в формировании состояния углекислоты в емкости. Так различают газообразный вид, жидкий и даже твердый и все эти превращения напрямую зависят от температуры и давлении в баллоне.

Физические и химические показатели

В газообразном состоянии – это вещество — бесцветный газ с немного кисловатым запахом и таким же вкусом. Жидкая форма представляет

Давление в баллоне с углекислым газом знать необходимо, так как для каждого из видов работ необходима своя форма этого вещества, так сварку производят, когда в емкости содержится газ, а хранение веществ возможно только при использовании «сухого льда», то есть твердой формы углекислоты.

Меры безопасности

Это вещество, как и многие другие химические компоненты, требует максимального внимания при работе с ним. Даже зная о том, что углекислота не может взорваться и не обладает ядовитыми составляющими, все равно следует задумываться о том, какова концентрация ее в  окружающем воздухе. Опытным путем доказано, что при превышении значения в 5%, наступает недостаток кислорода, который в закрытом помещении может стать причиной удушья, следовательно, смерти. Именно поэтому необходимым условием при работе с емкостями, содержащими это вещество, является наличие хорошей вентиляции. Давление газа в баллоне с углекислотой может изменяться под действием различных факторов, так при атмосферном давлении жидкая форма переходит в состояние газа, а если температура при том же давлении окажется равной -78,5°C, то он превращается в подобие снега и может стать причиной поражения слизистой оболочки глаз. Именно поэтому при выполнении любых работ с углекислотой непременным атрибутом являются защитная маска или очки, а также специальные перчатки.

окружающем воздухе. Опытным путем доказано, что при превышении значения в 5%, наступает недостаток кислорода, который в закрытом помещении может стать причиной удушья, следовательно, смерти. Именно поэтому необходимым условием при работе с емкостями, содержащими это вещество, является наличие хорошей вентиляции. Давление газа в баллоне с углекислотой может изменяться под действием различных факторов, так при атмосферном давлении жидкая форма переходит в состояние газа, а если температура при том же давлении окажется равной -78,5°C, то он превращается в подобие снега и может стать причиной поражения слизистой оболочки глаз. Именно поэтому при выполнении любых работ с углекислотой непременным атрибутом являются защитная маска или очки, а также специальные перчатки.

Особенности работы с цистернами и иными крупными емкостями

Давление в баллоне с углекислотой необходимо знать и при осуществлении работ по осмотру крупных емкостей, таких как канистры или  цистерны (в промышленных масштабах). Перед началом необходимо защитить глаза и руки, а сам осмотр производить, пользуясь дополнительно еще и шланговым противогазом. Работы начинаются лишь тогда, когда емкость приобретет температуру окружающего воздуха. Углекислота в виде газа активно используется в процессах сварки. Газ может подаваться в прибор, как в чистом виде, так и в составе смеси из газов, все зависит от типа аппарата.

цистерны (в промышленных масштабах). Перед началом необходимо защитить глаза и руки, а сам осмотр производить, пользуясь дополнительно еще и шланговым противогазом. Работы начинаются лишь тогда, когда емкость приобретет температуру окружающего воздуха. Углекислота в виде газа активно используется в процессах сварки. Газ может подаваться в прибор, как в чистом виде, так и в составе смеси из газов, все зависит от типа аппарата.

Сварка может питаться следующим образом:

- от станции, производящей углекислый газ;

- от баллона с этим веществом;

- от стационарного накопителя.

При больших объемах потребления углекислого газа и отсутствии у предприятия автономной станции углекислота хранится в специализированных стационарных сосудах, при меньших объемах – в емкости. При небольших объемах потребления или простой невозможности проведения трубопроводов к сварочным аппаратам для снабжения их углекислым газом используются знакомые всем и каждому емкости, поэтому — то очень важно знать, какое давление углекислоты в баллоне.

Для отбора газа непосредственно из баллона, емкость должна в обязательном порядке оснащаться редуктором, а также подогревателем газа и его осушителем. При выходе углекислого газа из баллона в момент открытия вентиля, в результате его расширения происходит так называемое адиабатическое охлаждение вещества. При высокой скорости расхода может произойти замерзание содержащихся в газе паров воды и, как следствие, закупорка редуктора. В связи с этим между редуктором и вентилем баллона желательно нахождение подогревателя газа. В свою очередь, газ, проходящий по змеевику, подогревается электрическим нагревательным элементом, находящимся в комплекте и включенным в сеть.

его осушителем. При выходе углекислого газа из баллона в момент открытия вентиля, в результате его расширения происходит так называемое адиабатическое охлаждение вещества. При высокой скорости расхода может произойти замерзание содержащихся в газе паров воды и, как следствие, закупорка редуктора. В связи с этим между редуктором и вентилем баллона желательно нахождение подогревателя газа. В свою очередь, газ, проходящий по змеевику, подогревается электрическим нагревательным элементом, находящимся в комплекте и включенным в сеть.

Для извлечения жидкости из углекислого газа применяется элемент под названием осушитель газа. Он представляет собой корпус, заполненный материалом с адсорбирующими свойствами, то есть хорошо впитывающим влагу. Осушители различаются по степени давления — высокого давления, устанавливаемые до редуктора, и низкого давления, устанавливаемые после редуктора. Таким образом, давление в баллоне с углекислотой является знанием, которое определяет качество выполняемых работ, а также безопасность для самих операторов, которым все же необходимо наличие специальных защитных костюмов.

Похожие статьи

Укорочение газовой трубы на кухне: можно ли самому обрезать, сколько стоит Читать далее

Укорочение газовой трубы на кухне: можно ли самому обрезать, сколько стоит Читать далее

Иней на газовом баллоне: почему покрывается на улице и автомобиле Читать далее

Иней на газовом баллоне: почему покрывается на улице и автомобиле Читать далее  Техническое обслуживание газового оборудования: стоимость, договор, постановление правительства, профилактика и сервис, ремонт Читать далее

Техническое обслуживание газового оборудования: стоимость, договор, постановление правительства, профилактика и сервис, ремонт Читать далееballony.com.ua

Остаточное давление в кислородном баллоне. Большая энциклопедия нефти и газа

Для сварки и резки выпускают технический кислород 1-го сорта чистотой не менее 99,7 % и 2-го сорта чистотой не менее 99,5 %. При хранении или транспортировке наполненных баллонов давление в них должно соответствовать температуре окружающего воздуха. Хранение и транспортировка наполненных баллонов при температуре выше 60 °С не допускается. Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05 МПа (0,5 кгс/см2).

Aцетилен (С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление. Aцетилен легче воздуха: 1 м3 ацетилена при 20 °С и атмосферном давлении имеет массу 1,09 кг Aцетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240-630 °С и зависит от давления и присутствия в ацетилене различных примесей. При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2 % и более, а в смеси с кислородом при содержании – 2,8 % и более. Взрыв ацетилено-воздушной или ацетилено-кислородной смеси может произойти от искры, пламени или сильного местного нагрева, поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда.

В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродугового разряда. Применяется также способ производства ацетилена из природного газа (метана). Смесь метана с кислородом сжигают в специальных реакторах при температуре 1300-1500 °С. Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30-40 % дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне. В таком виде потребители получают баллонный промышленный ацетилен. Свойства ацетилена не зависят от способа его получения. Остаточное давление в ацетиленовом баллоне при температуре 20 °С должно быть 0,05-0,1 МПа (0,5-1,0 кгс/см2). Рабочее давление в наполненном баллоне не должно превышать 1,9 МПа (19 кгс/см2) при 20 °С. Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700 дм3/ч.

Рассмотрим подробнее способ получения ацетилена в генераторе из карбида кальция. Карбид кальция получают путем сплавления кокса и негашеной извести в электрических дуговых печах при температуре 1900-2300 °С, при которой протекает реакция:

СаО + 3С = СаС2 + СО.

Расплавленный карбид кальция сливают из печи в формы-изложницы, где он остывает. Далее его дробят и сортируют на куски размером от 2 до 80 мм. Готовый карбид кальция упаковывают в герметически закрываемые барабаны или банки из кровельной жести по 40; 100; 130 кг. В карбиде кальция не должно быть более 3 % частиц размером менее 2 мм (пыль). По соответствующему стандарту устанавливаются размеры (грануляция) кусков карбида кальция: 2x8; 8x15;15x25;25x80 мм.

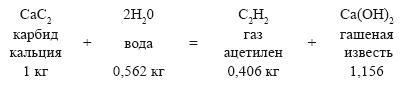

При взаимодействии с водой карбид кальция выделяет газообразный ацетилен и образует в остатке гашеную известь, являющуюся отходом.

Реакция разложения карбида кальция водой происходит по схеме:

Из 1 кг химически чистого карбида кальция теоретически можно получить 372 дм3 (литра) ацетилена. Практически из-за наличия примесей в карбиде кальция выход ацетилена составляет до 280 дм3 (литров). В среднем для получения 1000 дм3 (литров) ацетилена расходуется 4,3-4,5 кг карбида кальция.

Карбидная пыль при смачивании водой разлагается почти мгновенно. Карбидную пыль нельзя применять в обычных ацетиленовых генераторах, рассчитанных для работы на кусковом карбиде кальция. Для разложения карбидной пыли применяются генераторы специальной конструкции. Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 дм3 (литров) воды на 1 кг карбида кальция. Применяют также «сухой» способ разложения карбида кальция. На 1 кг мелко раздробленного карбида кальция в генератор подают 0,2-1 дм3 (литр) воды. В этом процессе гашения известь получается, не в виде жидкого известкового ила, а в виде сухой «пушонки», удаление, транспортировка и утилизация которой значительно упрощаются.

При сварке и резке металлов можно применять также и другие горючие газы и пары горючих жидкостей. Для нагрева и расплавления металла при сварке необходимо, чтобы температура пламени примерно в 2 раза превышала температуру свариваемого металла. Поэтому использовать газы – замените

vip-potolok.ru

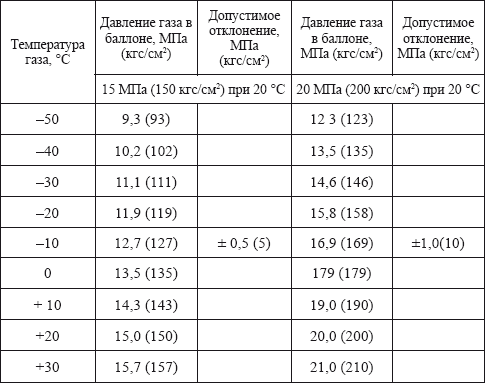

Давление кислорода в баллоне в зависимости от температуры окружающего воздуха

Для сварки и резки выпускают технический кислород 1-го сорта чистотой не менее 99,7 % и 2-го сорта чистотой не менее 99,5 %. При хранении или транспортировке наполненных баллонов давление в них должно соответствовать температуре окружающего воздуха. Хранение и транспортировка наполненных баллонов при температуре выше 60 °С не допускается. Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05 МПа (0,5 кгс/см2).

Aцетилен (С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление. Aцетилен легче воздуха: 1 м3 ацетилена при 20 °С и атмосферном давлении имеет массу 1,09 кг Aцетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240—630 °С и зависит от давления и присутствия в ацетилене различных примесей. При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2 % и более, а в смеси с кислородом при содержании – 2,8 % и более. Взрыв ацетилено-воздушной или ацетилено-кислородной смеси может произойти от искры, пламени или сильного местного нагрева, поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда.

В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродугового разряда. Применяется также способ производства ацетилена из природного газа (метана). Смесь метана с кислородом сжигают в специальных реакторах при температуре 1300—1500 °С. Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30—40 % дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне. В таком виде потребители получают баллонный промышленный ацетилен. Свойства ацетилена не зависят от способа его получения. Остаточное давление в ацетиленовом баллоне при температуре 20 °С должно быть 0,05—0,1 МПа (0,5—1,0 кгс/см2). Рабочее давление в наполненном баллоне не должно превышать 1,9 МПа (19 кгс/см2) при 20 °С. Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700 дм3/ч.

Рассмотрим подробнее способ получения ацетилена в генераторе из карбида кальция. Карбид кальция получают путем сплавления кокса и негашеной извести в электрических дуговых печах при температуре 1900—2300 °С, при которой протекает реакция:

СаО + 3С = СаС2 + СО.

Расплавленный карбид кальция сливают из печи в формы-изложницы, где он остывает. Далее его дробят и сортируют на куски размером от 2 до 80 мм. Готовый карбид кальция упаковывают в герметически закрываемые барабаны или банки из кровельной жести по 40; 100; 130 кг. В карбиде кальция не должно быть более 3 % частиц размером менее 2 мм (пыль). По соответствующему стандарту устанавливаются размеры (грануляция) кусков карбида кальция: 2x8; 8x15;15x25;25x80 мм.

При взаимодействии с водой карбид кальция выделяет газообразный ацетилен и образует в остатке гашеную известь, являющуюся отходом.

Реакция разложения карбида кальция водой происходит по схеме:

Из 1 кг химически чистого карбида кальция теоретически можно получить 372 дм3 (литра) ацетилена. Практически из-за наличия примесей в карбиде кальция выход ацетилена составляет до 280 дм3 (литров). В среднем для получения 1000 дм3 (литров) ацетилена расходуется 4,3—4,5 кг карбида кальция.

Карбидная пыль при смачивании водой разлагается почти мгновенно. Карбидную пыль нельзя применять в обычных ацетиленовых генераторах, рассчитанных для работы на кусковом карбиде кальция. Для разложения карбидной пыли применяются генераторы специальной конструкции. Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 дм3 (литров) воды на 1 кг карбида кальция. Применяют также «сухой» способ разложения карбида кальция. На 1 кг мелко раздробленного карбида кальция в генератор подают 0,2—1 дм3 (литр) воды. В этом процессе гашения известь получается, не в виде жидкого известкового ила, а в виде сухой «пушонки», удаление, транспортировка и утилизация которой значительно упрощаются.

При сварке и резке металлов можно применять также и другие горючие газы и пары горючих жидкостей. Для нагрева и расплавления металла при сварке необходимо, чтобы температура пламени примерно в 2 раза превышала температуру свариваемого металла. Поэтому использовать газы – заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем у стали, таких как алюминий, его сплавы, латунь, свинец.

При резке металлолома используют пропан. Пропан – это горючий газ, который получают при добыче природных газов или при переработке нефти. Обычно получают не чистый пропан, а с примесью бутана до 5—30 %. Такая смесь именуется пропан-бутановой. Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии в специальных баллонах. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части баллона из-за меньшей удельной массы газа по сравнению со сжиженной смесью. Технический пропан тяжелее воздуха и имеет неприятный специфический запах.

Природный газ состоит в основном из метана (степень чистоты 98 %), остальное – примеси в небольших количествах бутана и пропана. Газ имеет слабый запах, поэтому, чтобы обнаружить утечку, добавляют специальные пахнущие вещества. Чаще всего метан применяют при резке металлов.

Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый и нефтяной газы), горючие жидкости (бензин, керосин, ацетон и т. д.). Жидкие горючие менее дефицитны, но требуют специальной тары для хранения. Для сварки, резки и пайки горючая жидкость преобразуется в пары пламенем наконечника горелки или резака.

Характеристика различных горючих газов и жидкостей, применяющихся в различных отраслях машиностроения и в ювелирной промышленности, приведена в табл. 50.

Таблица 50

megalektsii.ru

3.4. Кислород

При газовой сварке и резки нагрев металла осуществляется газовым пламенем, получаемым при сжигании горючего газа и кислорода.

Кислород является самым распространенным элементом на земле.

Кислород при нормальных условиях (температура 20°С, давление 0,1 Мпа) – это бесцветный, негорючий газ, немного тяжелее воздуха, не имеющий запаха, но активно поддерживающий горение.

Кислород имеет высокую химическую активность, образуя соединения со всеми химическими элементами, кроме инертных газов. Реакции соединения с кислородом протекают с выделением теплоты.

При соприкосновении сжатого газообразного кислорода с органическими веществами, маслами, жирами, угольной пылью может произойти их самовоспламенение. Поэтому при использовании кислорода необходимо тщательно следить за тем, чтобы он не находился в контакте с легковоспламеняющимися и горючими веществами.

Всю кислородную аппаратуру, баллоны необходимо тщательно обезжирить. Кислород способен образовывать взрывчатые смеси с горючими газами или парами жидких горючих, что может привести к взрывам при наличии открытого огня или даже искры.

К месту сварки кислород доставляется в кислородных баллонах. Для сварки и резки технический кислород выпускается трех сортов:

1 сорт—чистотой не менее 99,7%; 2 сорт—чистотой не менее 99,5%; 3 сорт—чистотой не менее 99,2%

Чистота кислорода имеет большое значение для кислородной резки. Чем меньше содер-жится в нем газовых примесей, тем выше скорость резки, чище кромки и меньше расход кислорода.

Для превращения жидкого кислорода в газ используют насосы с испарителями. При нормальном атмосферном давлении и температуре 20ºС 1 дм³ жидкого кислорода при испарении дает 860 дм³ газообразного кислорода. Поэтому доставлять кислород к месту сварки целесообразно в жидком состоянии, так как при этом уменьшается в 10 раз масса тары.

Рис. 48. Баллон с кислородом (18)

Максимальное давление в баллоне 200 бар.

Подсоединение редуктора при помощи накидной гайки с правой резьбой.

Контроль содержания: объем баллона × давление в баллоне.

Как правило, объем баллона 50 литров.

Пример: 50×200 = 10000 литров = 10 м3

. В полном кислородном баллоне содержится 10000 л.

Дышать чистым кислородом нельзя. Сожжет все внутри. В медицине используются кислородные маски и воздух.

Открывать вентиль на баллоне нужно медленно. Не должно быть пятен от масла и жира.

Использовать кислород вместо сжатого воздуха нельзя.

Если происходит взрыв баллона, сила равна 65 тонн, это сила 3 грузовиков.

|

1. Защитный колпак 2. Вентиль баллона 3. Паспортные данные 4. Опрный башмак

|

Рис. 49. Устойство кислородного баллона (13)

www.e-ope.ee

Кислород давление в баллоне в завися

Рабочее давление в системе устанавливали, подавая газообразный кислород из баллона, либо медленно испаряя жидкий кислород в сосуде. Специальными экспериментами было установлено, что рпр практически не зависит от способа повышения давления в [c.119]

В водных растворах образование угольной кислоты зависит от давления системы чем оно выше, тем кислотность больше и pH раствора может достигать 3,3—3,7. В металлических баллонах снижение pH в присутствии кислорода может сопровождаться коррозией деталей из белой жести. [c.50]

В американской литературе [114] рекомендуется следующий метод удаления воздуха, содержащегося в растворе активного вещества. В жидкий продукт перед загрузкой в баллоны вводится газ. Поток мельчайших пузырьков азота инжектируют в продукт в устройстве, показанном на рис. 86. Кислород десорбируется вследствие разности парциальных давлений и мигрирует в пузырьки азота. После достижения статического равновесия между газом и жидкостью-поток продукта идет в резервуар. Там пузырьки азота с включенным кислородом поднимаются к поверхности и удаляются. Степень десорбции в основном зависит от количества газа, вводимого в жидкость, скорости потока и размера пузырьков газа. [c.201]

Ла — высота образца после старения и отдыха. Испытание на ускоренное тепловое старение в атмосфере кислорода проводят на стандартных лопатках по ГОСТ 271—67 при 70 1°С в кислородной бомбе типа Бирера — Девиса (рис. 45). Стальной корпус 3 закрывают крышкой 1 с помощью болтов 8. Для создания герметичности между крышкой и корпусом помещается свинцовая прокладка 7. Внутри бомбы расположена подвеска 6 с крючками 5, к которым подвешивают испытуемые образцы 4. Кислород поступает в бомбу из баллона по трубке 2 под давлением до 20 ат. Давление регулируется редуктором и контролируется по манометру. Бомба помещена в ультратермостат, снабженный контактным термометром и терморегулятором. Продолжительность испытания (24, 48, 72 или 96 ч) зависит от назначения резины. Устойчивость к старению оценивается коэффициентами старения. [c.134]

chem21.info