Нерудные строительные и ландшафтные материалы. Дробь для дробеструйной обработки

Нерудные строительные и ландшафтные материалы

Струйная обработка дробью позволяет достигнуть высоких результатов по очистке, упрочению или подготовке поверхностей под нанесение декоративного покрытия. Существует две технологии: дробемётная и дробеструйная обработки поверхностей. Оба способа требуют использования абразивного материала – дроби, которую выпускают из стали, стальной проволоки, чугуна, стекла, алюминия, пластика и прочих материалов.

Струйная обработка дробью позволяет достигнуть высоких результатов по очистке, упрочению или подготовке поверхностей под нанесение декоративного покрытия. Существует две технологии: дробемётная и дробеструйная обработки поверхностей. Оба способа требуют использования абразивного материала – дроби, которую выпускают из стали, стальной проволоки, чугуна, стекла, алюминия, пластика и прочих материалов.

Качество дроби для дробеструйной и дробеметной обработки

Качество финишной обработки конструкций и изделий впрямую зависит от качества и технических показателей абразивного материала. Для сохранения качества дробь должна храниться надлежащим образом. Не допускается загрязнение абразива маслами, техническими жидкостями, краской, клеем, пылью. Загрязнённая дробь слёживается, образуя слипшиеся комки. Очистка поверхностей такой дробью недопустима, так как воздействие на обрабатываемые поверхности становится неоднородным и неустойчивым. Снижается интенсивность потока дроби. Грязная дробь оставляет на поверхности мутные следы. Дробь должна храниться в металлической упаковке или ящиках из дерева, проложенных в два слоя упаковочной бумагой. Гарантийный срок хранения дроби для дробеструйных работ – 1 год со дня изготовления.Выбор дроби для дробеструйной и дробеметной обработки

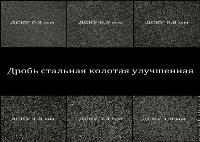

Задумываясь о выборе дроби для наилучшего решения поставленной технической задачи, следует произвести оценку трёх основных параметров абразивного материала: размер, форма и твёрдость. Дробины следует выбирать такого диаметра и веса, чтобы энергии удара было достаточно для надёжного удаления имеющихся загрязнений. Диаметр выбираемого абразивного материала требуется выбирать максимально мелкий: чем больше единиц абразива приходится на 1 кг веса, тем быстрее протекает процесс очистки. Выбирая форму дроби для очистки, а также показатель твёрдости, следует принимать во внимание технологические задачи, особенности поверхностей, состояние и тип дробеструйного оборудования. Так применение стальной дроби более экономично, позволяет сократить время очистки, не загрязняет детали и поверхности. Многократное использование этого абразива позволяет значительно сократить расход дроби для проведения операции очистки конструкций. Применение колотой дроби позволяет достигнуть шероховатости поверхности с более частыми пиками, а литая дробь обеспечивает менее выраженную шероховатость. Выполнение очистки с помощью колотой дроби позволяет провести более глубокую очистку поверхностей, но при этом увеличивается расход абразива и износ дробеструйного оборудования. Вторичное применение колотой дроби в процентном отношении ниже, чем литой. Для алюминиевых поверхностей следует соответственно выбирать дробь из алюминия, для очистки цветных металлов – ферритовую дробь.teh-stroy.blogspot.com

Нерудные строительные и ландшафтные материалы

Дробеструйная обработка поверхностей – одна из областей применения технической дроби

Метод струйной обработки различных поверхностей дробью представляет собой воздействие абразивом, который на высокой скорости подаётся потоком воздуха. Создаётся воздушно-абразивный поток, легко и надёжно удаляющий с конструкций ржавчину, окалину, мелкие заусенцы, загрязнения любого рода. Обработка дробью позволит получить шероховатую поверхность с достаточно высокой степенью адгезии со слоем наносимых окрашивающих составов. Процесс может протекать в специальных дробеструйных камерах в закрытом пространстве. Для обчистки верхней части поверхностей снаружи существует метод открытой обработки. Дробеструйные машины применяют в основном для очистки металлических и бетонных поверхностей. Для получения наилучшего результата по очистке поверхности требуется правильно выбрать вид дроби для обработки.

Виды дроби для дробеструйной обработки и очистки поверхностей

Дробь делится по способу изготовления и виду материала. Дробь литая (сталь) – выпускается из стали трёх видов, различающейся содержанием углерода. Применяется для обработки стальных конструкций и проката, чугунных отливок, при подготовке поверхностей под нанесение декоративных покрытий. Дробь (сталь) рубленая – используется при необходимости получения шероховатых поверхностей. Различают цилиндрическую и сферическую рубленую дробь из стали. Этот вид дроби характеризуется высокой степенью износостойкости, возможностью многократного применения. Колотая дробь – выпускается из сплавов стали различных марок. Различают три степени твёрдости колотой дроби (сталь). Применяется абразив для обработки поверхностей под нанесение декоративных и полимерных покрытий, для очистки конструкций от ржавчины, окалины, получения заданной степени шероховатости под нанесение слоев покрытия. Колотая дробь (чугун) – выпускается из предварительно расплавленного чугуна с последующим гранулированием. Применяется чугунная дробь для снятия нагара, ржавчины, при подготовке поверхностей к покрытию окрасочными и декоративными составами, для создания матовой поверхности. Дробь из керамики – благодаря высокой экологичности нашла широкое применение в авиации. Этот вид дроби с успехом используется при выполнении финишных процедур по очистке поверхностей с повышением усталостной стойкости. Дробь из алюминия – принято использовать для очистки деталей из алюминия и его сплавов, матирования стекла. Этот абразивный материал отличается надёжностью при обработке изделий, не приводит к деформациям. Шарики (стекло) – абразив отличается высокой прочностью, равномерно воздействуют на всю обрабатываемую поверхность. Высокая степень экономичности делает стеклянные шарики востребованным и популярным материалом для дробеструйной обработки. Электрокорунд – используется для очистки конструкций, подвергшихся наиболее сильному загрязнению, для удаления заусенцев и ржавчины, получения требуемой степени шероховатости и матированных поверхностей.

Выбор дробеструйной дроби: как правильно подобрать дробь

Выбирают дробь для решения поставленных технологических задач исходя из трёх критериев: размер, форма и твёрдость дроби. Использование дроби из стали обеспечивает наименьший износ оборудования, сокращает время обработки при достижении высоких качественных показателей, отличается экономичным расходом дроби.Источник: http://www.teh-stroy.ru

teh-stroy.blogspot.com

дробеструйные дроби и методы изготовления дробей для дробеструйных работ ✱ Сыпучие материалы ✱ Нерудные строительные и ландшафтные материалы

Дробеструйные работы с применением стальной дроби выполняются при очистке стальных поверхностей трубопроводов, поковок, металлопроката, для дополнительного упрочнения тяжёлых деталей, работающих под нагрузкой, при очистке котельных агрегатов, различных поверхностей перед покраской и прочих подготовительных работах. Правильная подготовка стальной дроби для дробеструйных и дробемётных работ является залогом высокого качества очистки конструкций. Дробь из стали литая производится в полном соответствии с российскими стандартами по ГОСТ 11964-81, а также установленными международными стандартами. Литая дробь производится из расплавленного металла по уникальной технологии, позволяющей получить абразив с высокими показателями стойкости и упругости. Различают три основных способа получения абразивного материала: дробление струи расплавленного металла механическим способом, распыление жидкого металла с помощью форсунок, диспергирование потоками энергоносителя. Наибольшее распространение имеет метод механического дробления, при котором капли расплавленного металла формируются в дробины при ударе о твёрдую поверхность барабана. Сформировавшаяся дробь охлаждается в специальной жидкости, попадая в охладитель. Готовый абразивный материал обладает высокой жёсткостью, что позволяет значительно снизить деформацию дроби и делает ее пригодной для многоразового использования. В связи с возможностью повторного использования абразива, повышается процент экономической выгоды от повторного оборота дроби. Дробь стальная колотая (остроугольная) улучшенная с дополнительной термической обработкой соответствует стандартам РФ, а также международным стандартам. Этот вид абразива производится путём дробления литой стальной дроби с применением оригинальной технологии в специальных дробильных камерах. Полученная колотая дробь обладает значительной стойкостью, жёсткостью и высокой энергией удара. Дробь рубленая из стальной проволоки изготавливается специальными машинами по рубке проволоки с дополнительным волочением. Напряжение проволоки при выполнении операции волочения придаёт готовому абразиву высокую износоустойчивость, твёрдость и прочность. Рубленая дробь используется для очистки турбин и прочих механизмов, при зачистке стального проката. Для очистки поверхностей цветных металлов используется специальная многоугольная дробь, которую получают при дроблении сферической дроби из феррита с дополнительной термической обработкой. С помощью этого абразива выполняется надёжная очистка алюминиевых, цинковых и медных поверхностей с приданием последним значительной степени блеска. Чугунная дробь – самый экономичный вид абразива для дробемётных машин, она выпускается из отсортированного металлолома. Предварительно расплавленный чугун освобождают от легирующих составляющих, насыщают углеродом и выпускают в виде сферической дроби. Одним из способов получения дроби из чугуна, является центробежное диспергирование, при котором расплавленный металл превращается в дробь, попадая во вращающийся перфорированный стакан или чашу. Колотую чугунную дробь получают принудительным дроблением сферического абразива. Чугунный абразив характеризуется высокой прочностью, применяется в закрытых дробеструйных установках.

Дробеструйные работы с применением стальной дроби выполняются при очистке стальных поверхностей трубопроводов, поковок, металлопроката, для дополнительного упрочнения тяжёлых деталей, работающих под нагрузкой, при очистке котельных агрегатов, различных поверхностей перед покраской и прочих подготовительных работах. Правильная подготовка стальной дроби для дробеструйных и дробемётных работ является залогом высокого качества очистки конструкций. Дробь из стали литая производится в полном соответствии с российскими стандартами по ГОСТ 11964-81, а также установленными международными стандартами. Литая дробь производится из расплавленного металла по уникальной технологии, позволяющей получить абразив с высокими показателями стойкости и упругости. Различают три основных способа получения абразивного материала: дробление струи расплавленного металла механическим способом, распыление жидкого металла с помощью форсунок, диспергирование потоками энергоносителя. Наибольшее распространение имеет метод механического дробления, при котором капли расплавленного металла формируются в дробины при ударе о твёрдую поверхность барабана. Сформировавшаяся дробь охлаждается в специальной жидкости, попадая в охладитель. Готовый абразивный материал обладает высокой жёсткостью, что позволяет значительно снизить деформацию дроби и делает ее пригодной для многоразового использования. В связи с возможностью повторного использования абразива, повышается процент экономической выгоды от повторного оборота дроби. Дробь стальная колотая (остроугольная) улучшенная с дополнительной термической обработкой соответствует стандартам РФ, а также международным стандартам. Этот вид абразива производится путём дробления литой стальной дроби с применением оригинальной технологии в специальных дробильных камерах. Полученная колотая дробь обладает значительной стойкостью, жёсткостью и высокой энергией удара. Дробь рубленая из стальной проволоки изготавливается специальными машинами по рубке проволоки с дополнительным волочением. Напряжение проволоки при выполнении операции волочения придаёт готовому абразиву высокую износоустойчивость, твёрдость и прочность. Рубленая дробь используется для очистки турбин и прочих механизмов, при зачистке стального проката. Для очистки поверхностей цветных металлов используется специальная многоугольная дробь, которую получают при дроблении сферической дроби из феррита с дополнительной термической обработкой. С помощью этого абразива выполняется надёжная очистка алюминиевых, цинковых и медных поверхностей с приданием последним значительной степени блеска. Чугунная дробь – самый экономичный вид абразива для дробемётных машин, она выпускается из отсортированного металлолома. Предварительно расплавленный чугун освобождают от легирующих составляющих, насыщают углеродом и выпускают в виде сферической дроби. Одним из способов получения дроби из чугуна, является центробежное диспергирование, при котором расплавленный металл превращается в дробь, попадая во вращающийся перфорированный стакан или чашу. Колотую чугунную дробь получают принудительным дроблением сферического абразива. Чугунный абразив характеризуется высокой прочностью, применяется в закрытых дробеструйных установках.teh-stroy.blogspot.com

мая 2015 ✱ Сыпучие материалы ✱ Нерудные строительные и ландшафтные материалы

Стальная и чугунная дроби относятся к металлическим абразивным материалам, обладают прочной структурой, надёжно очищают поверхности. Оба вида абразива применяются при обработке с помощью дробеструйной и дробемётной технологий.

Стальная и чугунная дроби относятся к металлическим абразивным материалам, обладают прочной структурой, надёжно очищают поверхности. Оба вида абразива применяются при обработке с помощью дробеструйной и дробемётной технологий.

Дробь из стали: применение стальной дроби

Дробь из стали применяется для подготовки и очистки поверхности, упрочения поверхности, для абразивоструйной распиловки гранитных пород, в качестве балластного утяжелителя и наполнителя. При выпуске литья дробь нашла широкое применение для очистки поверхностей от заусенцев, окалины, пригара и прочих загрязнений. Стальную дробь с успехом применяют для подготовки поверхности под последующую окраску. Обработанные поверхности приобретают чистоту, шероховатость и высокую степень адгезии с красящими составами, на них не образуются воздушные пузыри после нанесения краски или полимерного покрытия. Подготовка поверхности зависит от особенности основания, состава и толщины слоя покрытия, вида применяемого абразива. Шероховатость, получаемая на поверхности после обработки дробью, должна быть равномерной и соответствовать принятым стандартам. Идеальной является шероховатая поверхность, имеющая равномерно распределенные пики и впадины, что позволяет обеспечить максимальный уровень адгезии. Подготовку поверхности с помощью дроби применяют при выпуске конструкций из металла с покрытиями (ламинирование, оцинкование), в автомобилестроении, машиностроении, производстве трубного проката, судостроении и прочих производствах. Ещё одной областью применения стальной дроби является выполнение технологической операции – наклёп, что повышает механические свойства поверхности и усталостное напряжение, уменьшает износ. Наклёп стальным абразивом применяется при выпуске деталей для автомобилестроения: рессоры, пружины сцепления, зубчатые колеса, цепи, коленчатые валы и прочие. В авиационной промышленности наклёп применяется при выпуске деталей шасси, фюзеляжа, трансмиссий. Для выполнения наклёпа используется только литая дробь из стали с высокими прочностными характеристиками. Распиловка гранитных пород осуществляется с использованием колотой дроби с высокой твёрдостью и прочностью. При использовании стального абразива в качестве утяжелителя допускается применять любой вид и фракцию дроби. Используют эту операцию в судостроении, при строительстве промышленных объектов нефтяной и нефтехимической промышленности.

Дробь из чугуна: применение чугунной дроби

Источник: http://www.teh-stroy.ru

teh-stroy.blogspot.com

стеклянная, керамическая, алюминиевая дробь ✱ Сыпучие материалы ✱ Нерудные строительные и ландшафтные материалы

Стеклянная дробеструйная дробь

Преимущества стеклянной дроби перед абразивами для дробеструйных машин из металла достаточно значительны:- Высокая экологическая безопасность.

- Отсутствие загрязнений обрабатываемой поверхности.

- Равномерная обработка.

- Высокая производительность.

- Экономичность.

- Возможность использования абразива повторно в нескольких технологических циклах, в установках любого типа.

Керамическая дробеструйная дробь

Керамическая дробь для дробеструйной очистки выпускается из природного натурального сырья, поэтому обладает высокой степенью экологической безопасности. Кроме этого, абразив из керамики обладает повышенной прочностью, что практически исключает раскалывание. Дробь применяется при финишной обработке и упрочении поверхностей, в том числе плазменных покрытий. Эффективна обработка керамической дробью алюминия и его сплавов, титана, драгоценных металлов. Дробь из керамики выпускается в виде крупных, средних, мелких и микро шариков. Механические свойства керамической дроби позволяют использовать абразив многократно. Керамическая дробь обладает следующими свойствами:- Простота применения.

- Лёгкость в обработке деталей.

- Экологическая безопасность.

- Высокая эффективность обработки поверхностей.

- Незначительный износ оборудования.

- Химическая инертность.

- Высокая эластичность.

- Экономичность.

Алюминиевая дробеструйная дробь

Этот абразив применяется для очистки поверхностей и деталей из цветных металлов и их сплавов. Абразив из алюминия прекрасно подходит для финишной обработки алюминиевого литья и получения поверхностей с заданной шероховатостью. При применении алюминиевой дроби не происходит изменения геометрических размеров обрабатываемых деталей; одновременно со щадящей очисткой происходит упрочение поверхности. Дробь используется повторно, т.к. подходит для многоразового использования.Источник: http://www.teh-stroy.ru

teh-stroy.blogspot.com

Дробь для дробеструйного - Энциклопедия по машиностроению XXL

Рабочая среда для дробеструйной очистки стали под лакокрасочное покрытие — стальной или чугунный гранулят либо дробь ло стандарту ЧСН 42 9823. [c.110]

Для дробеструйной очистки применяют аппараты различных типов. Наибольшее распространение получили одно- и двухкамерные аппараты периодического и непрерывного действия, в которых дробь распыляется под давлением 0,5—0,7 МПа. Производительность аппаратов по очищаемой поверхности — от 1 до 8 м ч. [c.209]

Глубина наклепа, создаваемого при данном технологическом процессе, обычно не превышает 1 мм. Толщина наклепанного слоя возрастает с увеличением диаметра дроби и ее скорости и падает с увеличением твердости обрабатываемой детали. Наклепанный слой и его толщину для малоуглеродистой стали удается выявить по той специфической текстуре поверхностного слоя, которая возникает в результате дробеструйного наклепа. Толщину наклепанного слоя можно также определить путем измерения твердости на поперечных или косых шлифах детали, обработанной дробью. Для высокоуглеродистой стали, подвергнутой термообработке на высокую твердость, эти методы определения глубины наклепа неэффективны. В таких случаях о толщине наклепанного слоя судят по характеру эпюры остаточных напряжений по сечению детали. [c.587]

Однако, более энергичное воздействие дроби на горизонтальные воздухоподогреватели приводит к сбиванию дробью (при дробеструйной очистке) защитных слоев продуктов коррозии и отложений твердых присадок. То и другое приводит к ускорению коррозии металла. Это подтверждается рис. 82, на котором представлена зависимость скорости коррозии от температуры стенки для поперечного и продольного обтекания (для пыли кизеловского угля). [c.145]

Для дробеструйной обработки пружин клапанов и подвески применяют стальную дробь диаметром 0,6...0,8 мм, продолжительность наклепа 4... 12 мин. Листовые пружины и торсионы обрабатывают стальной дробью диаметром 0,8... 1,2 мм. Упрочнение дробеструйным наклепом увеличивает срок службы спиральных пружин в 2,4 раза, а рессор в 6 раз. [c.544]

Наибольший эффект дает комплексное поверхностное упрочнение путем высокочастотной закалки или цементации и наклепа путем обработки дробью или накатки роликами или чеканки. Например, при поверхностной закалке шеек коленчатых валов их подвергают чеканке или накатывают роликами в месте выхода переходного слоя с напряжениями растяжения на поверхность шейки. Шаровые опоры после высокочастотной закалки в месте выхода переходного слоя, где получаются вредные напряжения растяжения, обрабатываются дробью для перевода их в полезные напряжения сжатия. Цементованные зубчатые колеса подвергают окончательной обработке дробеструйному наклепу с целью не только очистки их поверхности от окалины, но и повышения напряжений сжатия на их поверхности до наибольшей величины. При этом остаточный аусте-нит на цементованной и закаленной поверхности шестерни превращается в мартенсит, что сильно увеличивает износостойкость но-верхности. [c.297]

Наибольшее распространение нашла очистка отливок дробью и гидроабразивная. Для очистки дробью используют дробеструйные камеры, очистные машины с вращающимся столом, на [c.435]

Наибольшее распространение получили механические и пневматические дробеструйные устройства. Механическая установка состоит из рабочей камеры, снабженной механизмами для перемещения обрабатываемой заготовки под струей дроби, и дробеструйного устройства в виде быстровращающегося ротора, снабженного лопатками, разбрасывающими дробь. В пневматической дробеструйной установке дробь выбрасывается сжатым воздухом под давлением 5-4-6 ат из нескольких форсунок. [c.323]

Дробеструйная очистка. Для дробеструйной очистки применяют пескоструйные аппараты, но вместо сухого песка в них загружают чугунную или стальную дробь. Этот способ очень производителен и дает хорошее качество очистки. [c.235]

Специальное оборудование. Для дробеструйного наклепа деталей применяются дробеметы механические, пневматические и гравитационные. Первые обладают рядом преимуществ. Скорость дроби в механических дробеметах достаточно стабильна, что обеспечивает однородность упрочнения деталей в условиях массового производства. Они более производительны, более экономичны и дают равномерное покрытие дробью большого участка поверхности обрабатываемой детали. [c.527]

Для очистки дроби в дробеструйных установках, работающих на чугунной дроби, используются пневматические сепараторы, имеющие замкнутый воздуш- [c.529]

Дробеметная очистка — см. Очистка дробеметная Дробеструйная очистка — см. Очистка дробеструйная Дробь для очистки заготовок и поковок — Выбор 2 — 306, 307 [c.417]

Оборудованием для производства дробеструйной обработки являются дробеметы. Имеется несколько типов дробеметов механические (центробежные), пневматические и гравитационные. Наибольшее распространение получили механические дробеметы, имеющие большую производительность. На фиг. 97 приведен общий вид установки для дробеструйной обработки. Дробь имеет шарообразную форму и изготовляется из стали или из отбеленного чугуна. Диаметр дроби равен 0,5—1,5 мм. [c.209]

Для очистки дроби в дробеструйных установках, работающих на чугунной дроби, применяют пневматические сепараторы, имеющие замкнутый воздушный поток, создаваемый специальным вентилятором. Использование стальной дроби позволяет исключить сепаратор, а также резко (в 20—30 раз) повысить стойкость лопаток и других быстро изнашивающихся деталей дробемета. [c.1163]

Для очистки деталей из сплавов цветных металлов (алюминиевые, магниевые и др.) применяют литую алюминиевую дробь, дробленые фруктовые косточки,дробленую пластмассу, стеклянные шарики и т. п. Оптимальный угол наклона сопла близок к 90°. Очень важное значение имеет чистота дроби. Расколовшаяся дробь малоэффективна. Дробеструйная обработка длится от нескольких секунд до нескольких минут — в зависимости от пропускной способности оборудования, скорости и диаметра дроби, размера и конфигурации детали и т. п. [c.77]

Дробеструйная обработка заключается в том, что готовые детали машин подвергают ударному действию потока дроби в дробеструйных камерах. Дробинки с большой скоростью увлекаются воздушной струей, направленной на поверхность детали, или отбрасывающими лопатками вращающегося ротора. Дробь изготовляют из отбеленного чугуна и стали. Размер дроби для обработки выбирают в зависимости от величины радиуса переходных галтелей. Обработка дробью повышает усталостную прочность в большей степени по сравнению с другими механическими свойствами. Исходная микрогеометрия при этом не улучшается. Особенно большое повышение долговечности от обработки дробью получают у таких деталей, ка рессорные листы, пружины, лопатки турбин, пуансоны и буровые штанги. [c.629]

На участке устанавливают камеры, в которых очищают детали металлическим песком, дробью или влажным кварцевым песком. Для дробеструйных камер, обслуживаемых рабочими снаружи, отсос делают непосредственно из камеры. Ниже приведены технические данные очистных камер по [55]. [c.55]

Но все эти меры полностью все-таки не достигают цели. Поэтому в настоящее время от пескоструйной очистки отказываются и заменяют ее более совершенной в санитарно-гигиеническом отношении дробеструйной очисткой. Для дробеструйной очистки применяют мелкую чугунную дробь (часто ее называют стальным песком ), состоящую из дробинок белого чугуна размером 0,5—2 мм. Для дробеструйной очистки применяют те же установки, что и для пескоструйной очистки. При дробеструйной очистке выделяется несравненно меньше пыли. Еще более совершенна дробеметная очистка. Цри дробеметной очистке движение струе чугунной дроби придает быстро вращающееся колесо с несколькими лопатками, которые подхватывают дробь и с большой центробежной силой выбрасывают ее через щели кожуха. Струя дроби, падающая с большой силой на поверхность стальных деталей, не только сбивает с них окалину, но производит наклеп поверхности. Этот сопутствующий дробеструйной и дробеметной очистке процесс в некоторых случаях становится самоцелью. Дело в том, что поверхностный наклеп создает в поверхностных слоях сжимающие напряжения, которые, как мы знаем, благоприятно сказываются на повышении усталостной прочности деталей. Поэтому дробеструйная и дробеметная обработка применяются не только для очистки от окалины, но и как один из способов поверхностного упрочнения. [c.200]

Для дробеструйной обработки пружин, рессорных листов и полуосей применяют стальную дробь диаметром 0,6—1,2 мм. [c.261]

Для дробеструйного наклепа обычно применяются механические и пневматические дробеметы. В механических дробеметах разброс дроби осуществляется плоскими радиально расположенными лопатками быстро вращающегося ротора (2000—3500 об мин). [c.238]

Установка для дробеструйной очистки отливок Недостаток ряда дробеметных установок заключается в затруднении при очистке внутренних полостей отливок, в которые поток дроби проникает лишь частично и очистка достигается воздействием отраженных дробинок. [c.349]

В ряде случаев для повышения конструкционной прочности деталей, работающих при циклически меняющихся нагрузках, применяют дробеструйную обработку, сущность которой состоит в том, что детали после механической и термической обработки подвергают многочисленным ударам дробинок, движущихся со скоростью 60—100 м/с. Для обработки стальных деталей применяют стальную или чугунную дробь для деталей из цветных сплавов — алюминиевую дробь. Диаметр дроби 0,4—2 мм. При обработке мелких деталей и для получения менее шероховатой поверхности выбирают дробь меньшего диаметра. [c.263]

Для дробеструйной обработки применяют гравитационные, механические и пневматические установки. Из них наиболее удобны пневматические установки, на которых движение дроби сообщается струей воздуха под давлением 5—8 кгс/см . К достоинствам пневматических установок следует отнести возможность получения направленного концентрированного потока дроби, что позволяет обрабатывать труднодоступные участки ручьев штампа. [c.258]

Для дробеструйной очистки используются различные установки конвейерные камеры, проходные камеры с вращающимися подвесками, установки барабанного типа и установки непрерывного действия с вращающимся столом. Для очистки стальных листов и лент применяются установки, в которых листы или ленты, продвигаясь на опорных роликах, обрабатываются дробью одновременно с двух сторон. [c.16]

ДРОБЕСТРУЙНЫЙ АППАРАТ - аппарат для создания направленной струи мелкой металлической дроби, применяемой для дробеструйной очистки. Дробь посредством специальных дробеструйных головок направляется сжатым воздухом на обрабатываемую поверхность. Д. а. имеет устройство для возврата дроби в питающий бункер. [c.43]

В качестве абразивного материала применяют кварцевый песок и металлическую дробь разных видов (чугунную литую и колотую, стальную литую, колотую, рубленную). В зависимости от абразива и способа его подачи на поверхность различают аппараты для дробеструйной и пескоструйной обработки, аппараты для гидроабразивной обработки и дробеметные аппараты. Они могут быть стационарными и передвижными, периодического и непрерывного действия. [c.9]

Аппараты для дробеструйной обработки наиболее широко распространены в промышленности. Их достоинства относительно высокая производительность, отсутствие пыления (в отличие от пескоструйных аппаратов), экономичность работы вследствие многократного использования дроби. В зависимости от способа подачи абразивного материала (металлического песка, дроби) к соплу струйной головки эти аппараты делятся на три типа нагнетательного, всасывающего и гравитационного действия (рис. 1.3.) [c.9]

Песок для очистки литья в пескоструйных аппаратах должен быть сухой, безглини-стый, с остроугольными зёрнами размером около 0,75 мм для цветного литья, 1 — 1,5 мм для чугунного и до 2 — для стального. Чугунная дробь для дробеструйных аппаратов рекомендуется с размерами зерна от 0,5 до [c.202]

Чтобы сохранялось высокое качество поверхности, не следует применять для дробеструйной обработки грубую металлическую дробь, так как в таком случае поверхность точной отливки приближается к поверхности отливок, отлитых в разовых песчаных формах. Шероховатость точных отливок из конструкционных сталей и жаропрочных сплавов после литья составлясг от 3 до 20 мкм. [c.353]

У газоплотных котлов имеется загрузочный бачок, в который периодически насыпается дробь для восполнения ее износа и потери. Затем давлением воздуха 0,4—0,5 кгс/см эта дробь выносится в нижний дробеуловитель (рис. 7-22), которого нет в дробеструйных устройствах котлов с негерметичным экранированием. Транспортирующий эту дробь воздух сбрасывается обычно в один из коробов уходящих газов. Отделенная от воздуха дробь самотеком ссыпается в дробевой бункер, из которого при работе дробеструйной установки она подается воздухом в верхний дробеуловитель. [c.195]

Дробеструйная очистка. Очистку песком в ряде случаев заменяют дробеструйной очисткой, лри которой вместо ееака применяют чугунную или стальную дробь. Для литья и локовок применяют дробь диаметром до 2 мм, для листового материала толщиной до [c.6]

Очистка отливок производится также с помощью специальной дробеструйной установки, принцип действия которой заключается в том, что на поверхность отливок, подлежащих очистке, направляется струя сжатого воздуха, несущая в, себе чугунную или стальную дробь. Для очистки крупных отливок применяют пескогидравлические установки. Зачистка отливок после их очистки производится на стационарных и передвижных наждачных станках. [c.263]

Наиболее широкое применение получила дробеструйная очистка стальной дробью. Дробь для технической очистки деталей диаметром от 0,3 до 1,5 мм и так называемая буровая дробь размером от 2 до 5 мм постав.ляется Старо-Оскольским бгеханическим заводом. Производительность труда при дробеструйной очистке наиболее высока. При обработке стальных штампованных и листовых катаных изделий скорость очистки мелких деталей составляет 5—8, 7час, а скорость очистки крупных деталей площадью 10—12 и более в пределах от 12 до 20 мУчас. При обработке деталей, имеющих элементы с точными размерами и резьбой и требующих защиты, производительность снижается до 50% от указанных величин. Мелкое чугунное и стальное литье обрабатывается со скоростью лишь 6—8 мУчас, в то время как скорость очистки крупных деталей, площадью от 10 и более, достигает 15—25 мУчас. Эксплуатация дробеструйного аппарата осуществляется при рабочем давлении сжатого [c.66]

Операции очистки литья заключаются в удалении с поверхности отливок приставшей и пригоревшей земли, зачистке неровностей в местах примыкания к отливке литниковой системы, удалении и зачистке заливов, получающихся в разъеме формы и у стержневых знаков. Очистка мелкого литья от приставшей и пригоревшей земли производится в очистных барабанах, при вращении которых отливки трутся одна о другую. Очистка отливок производится также с помощью специальной дробеструйной установки, принцип действия которой заключается в том, что на поверхность отливок, подлежащих очистке, направляется струя сжатого воздуха, несущая в себе зерна чугунной (стальной) дроби. Для очистки крупных отливок применяют пескогидравлические установки. Зачистка отливок после их очистки производится на стационарных и передвижных наждачных станках. [c.247]

При дробеструйной очистке вЯкесто кварцевого песка используют стальную или чугунную дробь размером 0,35— 1,5 мм, которую подают под давлением до 5—б ати. Наиболее часто для дробеструйной очистки применяют двухцилиндровый аппарат 334-Н, изображенный на рис. 44. [c.97]

Оборудование и технология дробеструйного наклепа. В настоящее время для дробеструйного наклепа получили широкое распространение механические (центробежные) дробе.меты. Всякая установка такого типа состоит из следующих частей 1) дробемета в виде механического ротора или воздушного сопла 2) механизма подачи — вращающийся стол или продольно перемещающийся копвеер [c.159]

Для дробеструйной очистки применяется то же оборудование, что и для пескоструйной. Увеличивается только давление. Мелкие изделия могут очищаться на специальных вращающихся столах или в барабанах. На фиг. 13 показан дробеметный аппарат, применяемый для очистки изделий перед нанесением покрытий. Очистка произодится дробью из сталистого чугуна, выбрасываемой лопатками колеса аппарата. [c.15]

При очистке деталей применяют безглинистый кварцевый (речной) песок, металлический песок или чугунную дробь. В связи с большой вредностью кварцевого песка в последнее время все большее распространение получает обработка чугунной дробью или металлическим (стальным) песком. Оборудование, применяемое для пескоструйной очистки, пригодно и для дробеструйной очистки, необходимо только более высокое давление сжатого воздуха. [c.127]

Простейшим аппаратом для дробеструйно й очистки является ручной дробеструйный пистолет, преимущество которого состоит в возможности многократного использования абразива и отсутствия пыли. Металлическая дробь выбрасывается сжатым воздухом через сопло и после удара о поверхность изделия дробь вместе с образовавшимися продуктами очистки засасывается в вакуумный карман, окружающий сопло, сепарируется и используется вн01вь. Для очистки применяют аппараты нагнетательного действия (рис. 8.3, а), гравитационного действия (рис. 8.3, б) и гравитационного действия с ускорением сжатым воздухом (рис. 8.3, в) [25, с. 292]. [c.170]

На одном из заводов в ФРГ на агрегате для дробеструйного удаления окалины с мелкосортной стали в первой камере (грубого удаления окалины) содержится дробь размером 0,6—1,2 мм, а во второй (чистовой) — дробь размером 0,4 мм. Дробь изготовлена из высокопрочной проволоки с пределом прочности 1,6— 1,8 Гн м (160—180 кГ/мм ). Для обдувки служат восьмилопастные колеса с индивидуальным приводом. Стойкость лопастей, выполненных из хромоникелевого чугуна (7% Сг и 1,5% N1), достигает 4150 рабочих часов. Производительность установки при обработке круглых прутков со средним диаметром 28 мм и полосовых профилей со средним размером 60x12 мм составляет 5 т/ч. Расход металла и затраты труда прн этом способе удаления окалины ниже, чем при травлении, с учетом примерно равноценной подготовки поверхности металла к волочению. [c.102]

mash-xxl.info

устройство для очистки дроби при дробеструйной обработке - патент РФ 2095228

ФОРМУЛА ИЗОБРЕТЕНИЯ

Устройство для очистки дроби при дробеструйной обработке, содержащее элеватор с отводом дроби, сепарационный узел с отводом для крупных частиц, регулирующую систему подвода и отвода воздуха, пылеосадитель, соединенный с отводящим воздушным патрубком, и дробесборник, отличающееся тем, что сепарационный узел выполнен в виде закрепленного на валу и охватываемого корпусом барабана цилиндрической или многогранной формы с открытыми торцами, и устройство снабжено ковшами, причем барабан по длине состоит из двух частей, на внутренней поверхности первой из которых со стороны отвода для дроби и отводящего воздушного патрубка по спирали дискретно установлены указанные ковши, дно каждого из которых расположено радиально, а передняя стенка - тангенциально относительно внутренней поверхности барабана, при этом вторая часть барабана выполнена в виде сита, вал барабана наклонен в сторону подводящего воздушного патрубка, размещенного с возможностью подачи воздуха внутрь барабана навстречу потоку дроби, а дробесборник размещен в нижней части корпуса напротив сита барабана.www.freepatent.ru