Газокислородная резка металла. Газокислородная резка металла

Газокислородная резка металла - Справочник сварщика

Одним из самых популярных и ранее, и сегодня, видом резки металла, является газокислородная резка. Столь высокую популярность этот вид приобрел за счет своего высокого коэффициента производительности. Этот высокий показатель обеспечивается благодаря тому, что способ имеет совершенно иной принцип действия, нежели иные виды резки металла – это принцип нагревания, плавления и горения металла.

Одним из самых популярных и ранее, и сегодня, видом резки металла, является газокислородная резка. Столь высокую популярность этот вид приобрел за счет своего высокого коэффициента производительности. Этот высокий показатель обеспечивается благодаря тому, что способ имеет совершенно иной принцип действия, нежели иные виды резки металла – это принцип нагревания, плавления и горения металла.

Газокислородная резка заключается в следующем. Перед тем как начать рез металлической заготовки, обязательно нужно предварительно разогреть место, где будет производиться резка до такой температуры, при которой металл будет воспламеняться. Это выполняется за счет подогревательного пламени резака, без включения в работу режущего кислорода.

В зависимости от того, насколько толстый металл, какой вообще вид металла используется, за счет состояния его обрабатываемой поверхности, нагрев также будет разным. В целом, он может длиться от 5 до 45 секунд. Как только будет достигнут достаточный нагрев, в работу подают кислород. После того, как плазменная струя прорежет весь металл по толщине, начинается равномерное перемещение инструмента (резака), вдоль линии реза. В работе, кислород выполняет несколько функций – прежде всего, режет нагревшийся металл, и, во-вторых, он удаляет оксиды, которые образуются на поверхности режущего металла. Также, за счет большого количества выделяющейся теплоты, в обрабатываемом металле подогреваются его соседние слои.

Стоит отметить, что во время работы, сопла резака должны находиться на одинаковом расстоянии от металла, а точнее его поверхности. Нельзя наверняка сказать, каким должно быть это расстояние точно, ведь это зависит от множества факторов. Поэтому, как правило, это расстояние подбирается на основании опыта.

Среди недостатков данного способа является то, что далеко не все металлы поддаются резке, или поддаются, так сказать, «удобной» резке. К примеру, у вас не получится с помощью газокислородного резака, разрезать заготовку из алюминия, из элементарных соображений. Дело в том, что температура плавления алюминия, составляет всего 660°С, а температура горения материала, составляет всего 900°С. В результате, при попытках разрезать алюминиевый лист или заготовку, в месте реза вы не сможете получить желаемую, стабильную форму, так как алюминий просто начнет течь. К тому же, во время горения, алюминий будет образовывать большое количество оксидов, температура плавления которых составляет 2500°С. Поэтому, данный окисел получится слишком твердым и удалить его будет крайне сложно. И, заключающим фактором невозможности газокислородной резки алюминия является то, что этот материал очень эффективно и хорошо проводит тепло. Поэтому, чтобы резать алюминий, нужна очень высокая концентрация мощности устройства, а также очень большой расход газа. По тем же причинам, резке не поддаются металлы, имеющие высокую степень легирования, а также высокоуглеродистые или хромоникелевые стали.

Среди недостатков данного способа является то, что далеко не все металлы поддаются резке, или поддаются, так сказать, «удобной» резке. К примеру, у вас не получится с помощью газокислородного резака, разрезать заготовку из алюминия, из элементарных соображений. Дело в том, что температура плавления алюминия, составляет всего 660°С, а температура горения материала, составляет всего 900°С. В результате, при попытках разрезать алюминиевый лист или заготовку, в месте реза вы не сможете получить желаемую, стабильную форму, так как алюминий просто начнет течь. К тому же, во время горения, алюминий будет образовывать большое количество оксидов, температура плавления которых составляет 2500°С. Поэтому, данный окисел получится слишком твердым и удалить его будет крайне сложно. И, заключающим фактором невозможности газокислородной резки алюминия является то, что этот материал очень эффективно и хорошо проводит тепло. Поэтому, чтобы резать алюминий, нужна очень высокая концентрация мощности устройства, а также очень большой расход газа. По тем же причинам, резке не поддаются металлы, имеющие высокую степень легирования, а также высокоуглеродистые или хромоникелевые стали.

Недостатком данного способа также является сравнительно большая ширина реза, вдоль которого всегда будут оставаться наплывы и окислы, а также образовываться грат. Плохое качество реза, а также невозможность, или сложная возможность прохода резаком по криволинейным поверхностям и контурам небольших радиусов. Значительное термическое воздействие на металл, также может давать некоторые последствия (например, металл может стать хрупким). Неравномерный нагрев во время газокислородной резки приводит к напряжению внутри металла, а также его деформации. Поэтому в случаях, когда необходима геометрическая точность и качество, такой способ не подойдет.

www.vse-o-svarke.org

Газокислородная резка

Сущность процесса заключается в сгорании металла в струе химически чистого кислорода, с последующим удалением этой струёй продуктов окисления из зоны реза (выдуывом).

Условия для газовой резки

- Температура плавления металла должна быть выше температуры его воспламенения в кислороде. (Для Ст.З температура плавления −1539°С, а температура воспламенения — 1100-1200°С.) Углерод заметно снижает температуру плавления. Поэтому высокоуглеродистые стали и чугуны резать обычным резаком невозможно.

- Температура плавления металла должна быть выше температуры плавления его окислов. Иначе пленка окислов будет препятствовать доступу кислорода к металлу и горения (резки) не будет. (Окисел хрома имеет температуру плавления 2270°С, а температура плавления для Ст.З −1539°С).

- Окислы, образующиеся при резке должны быть достаточно жидко-текучими. При их избытке они налипают на кромки реза, и удалить их очень трудно (Окислы кремния, хрома и др. обладают высокой вязкостью). И можно потратить очень много времени причем малорезультативно на их удаление.

- Металл должен плохо проводить тепло, иначе тепла от пламени не хватит, чтобы нагреть кромку перед началом резки.

Качество резки

На качество резки влияет:

- расход кислорода. Недостаток кислорода приводит к неполному окислению металла и не интенсивному удалению окислов; а избыток — к охлаждению и выносу тепла из зоны резки.

- чистота кислорода. Снижение чистоты влияет на качество кромок реза; Чем ниже чистота, тем больше налипает трудноотделимого шлака на нижней кромке реза.

- мощность подогревающего пламени; В зависимости от состава смеси пламя бывает окислительным, нормальным и науглероживающим. Окислительное — для резки стали толщиной 3–8 мм. Нормальное — для толщин 10–100 мм. Науглероживающее — для больших толщин.

- общая длина пламени должна быть больше толщины разрезаемого металла.

Скорость резки

При малой скорости — оплавляются кромки, при большой скорости — неразрезание металла из-за отставания кислородной струи.

Правильность выбора скорости можно определите визуально по направлению пучка искр, выходящих из нижней стороны реза (см. рис).

Подготовка к резке металла

Весь металл, поступающий на ручную резку, должен быть тщательно очищен от окалины, ржавчины, краски, масел, благи и других загрязнений, которые могут привести к снижению скорости резки и ухудшению качества обработки кромок.

Под воздействием пламени некоторые загрязнения выгорают, образуя газообразные продукты, которые засасываются в зону реза, смешиваются с кислородом и ухудшают условия сгорания металла. Загрязнения на нижней кромке реза разогреваются до высоких температур и способствуют налипанию шлака.

Подготовка оборудования для резки

Обрабатываемый металл уложите в удобное положение, предпочтение отдается всегда нижнему.

| При необходимости резку можно проводить во всех положениях. Для того чтобы расплавленный шлак свободно вытекал из зоны реза, под разогреваемым листом должно быть свободное пространство L (мм), L = S/2 + 100, де S — толщина разрезаемого металла, мм; В зависимости от толщины разрезаемого металла установите необходимые внутренний и наружный мундштуки. |

Перед тем как зажечь резак

Убедитесь в исправности оборудования и проверьте:

а) герметичность присоединения рукавов, всех разъемных и паяных соединений;

б) убедитесь в наличии инжекции.

Осмотр резака

Осмотр резака на примере Р1 «ДОНМЕТ» 150П

Внимание! В случае появления непрерывных хлопков или обратного удара, быстро закрыть вентили горючего газа, затем кислорода и охладить резак. После возникновения обратного удара прочистить и продуть инжектор, смесительную камеру и мундштуки, подтянуть мундштуки и гайки, проверить герметичность резака.

Запрещается!

- Продолжать работы в случае возникновения обратного удара пламени; при невозможности регулировки состава пламени по горючему газу или выявления неисправности аппаратуры, приборов и защитных средств, нарушения крепления баллонов.

- Держать во время работы рукава на плечах, ногах, под мышками или обмотанными вокруг пояса.

- Перемещаться с зажженным пламенем резака. Выполнять резку сосудов, находящихся под давлением или содержащим легко воспламеняющиеся и взрывчатые вещества.

- Оставлять резак с зажженным пламенем при вынужденном прекращении работ или удалении рабочего от рабочего места.

Резка металла

Для того чтобы получить качественный рез, выполните порядок действий, указанный на рисунке.

После окончания резки

- Закройте кислородный вентиль, и затем вентиль горючего газа на резаке. Если сделать в обратном порядке, то может произойти «хлопок». «Хлопок» отбрасывает углеродистую сажу назад в горелку и может со временем частично забить газовые проходы.

- Закройте вентили на баллонах.

- Откройте кислородный вентиль на стволе резака. Выпустите кислород из системы. Закройте кислородный вентиль резака.

- Поверните регулировочный винт на редукторе кислорода против часовой стрелки, чтобы освободить пружину.

- Откройте вентиль горючего газа ствола резака. Выпустите газ из системы. Закройте газовый вентиль резака.

- Повернуть регулировочный винт на редукторе горючего газа против часовой стрелки, чтобы освободить пружину.

- Проверьте манометры высокого давления на редукторах через несколько минут, чтобы убедиться, что вентили баллона полностью закрыты.

- Содержите резак в чистоте, периодически очищайте мундштуки от нагара и брызг металла.

- Отсоедините резак от рукавов.

- Аккуратно сверните рукава.

- Уберите с рабочего места инструменты и средства индивидуальной защиты.

- Уберите рабочее место от шлака, обрезков металла и прочего мусора

svarka59.ru

Газокислородная резка

Практика применения газокислородной резки на сегодняшний день успела получить широкое распространение среди предприятий металлургической промышленности. Исключением не стала и компания «Ajan Elektronik», которая успешно реализует механическую обработку металлических заготовок уже не первый год.

Газокислородной резкой называют такой способ разделения заготовки, который основывается на использовании теплоты газового пламени для нагрева обрабатываемой поверхности. При этом ещё одним источником тепла может выступать экзотермическая реакция окисления металла.

Виды газокислородной резки металла

По характеру кислородной струи различают три основных вида резки металла:

- разделительная - образуются сквозные разрезы;

- поверхностная - снимается поверхностный слой металла;

- резка кислородным копьем - прожигаются глубокие отверстия в металле.

Газокислородная резка бывает нескольких видов: скоростная, безгратовая, высококачественная и резка кислородом высокого давления. Грамотное использование подходящего способа резки позволяет увеличить скорость процесса в 2-3 раза.

Как было сказано выше, источником тепла в данном процессе выступает экзотермическая реакция окисления железа и подогревающее пламя резака. Доли их участия в тепловом балансе определяются толщиной обрабатываемой заготовки: чем он больше, тем выше роль подогревающего пламени. Это пламя нагревает поверхность, которое затем контактирует со струёй чистого кислорода, вследствие чего происходит его окисление. Теплота, которая при этом выделяется, совместно с теплотой пламени обеспечивает постоянный нагрев металла перед резаком до температуры его воспламенения. Благодаря этом процесс можно вести в непрерывном режиме. Под воздействием кинетической энергии, выделяемой при этом струёй кислорода, слой окислов вместе с жидким металлом удаляются из области реза.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа.

Основные технологические требования

На разрезаемость металла влияет несколько факторов, главным из которых является следование следующим условиям ведения процесса:

- Шлак, образующийся в процессе резки, должен обладать высокой жидкотекучестью.

- Температура плавления окислов металла должна быть ниже температуры его плавления.

- Общего количества выделяющейся теплоты должно быть достаточно для того, чтобы обеспечить температуру реакций порядка 1000-1150°С.

- Температура интенсивного окисления металла должна быть ниже температуры его горения.

Титан, марганец и сталь отвечают всем этим требованиям. Поэтому заготовки из них газокислородной резке подвергать можно. Титановые сплавы режутся особенно хорошо благодаря высокому сродству данного металла к кислороду, а также его высокому тепловому эффекту образования окислов. Остальные сплавы, включая медь, высоколегированные стали и алюминиевые сплавы, не удовлетворяют четвертое условие, при котором процесс газокислородной резки является возможным.

Преимущества и недостатки газокислородной резки

Газокислородная резка металла обладает следующими преимуществами: возможностью разрезания толстых листов и изделий; возможностью поверхностной обработки материала; быстротой работы.

К недостаткам данного способа следует отнести:

- невозможность использования металлов, которые плавятся при температуре ниже 600 градусов за Цельсием;

- не безопасность метода, поскольку возможен взрыв газовоздушной смеси;

- не всегда хорошее качество реза;

- невозможность резки по криволинейным контурам маленького радиуса;

- высокое термическое воздействие на металл.

ajan.ru

ГАЗОКИСЛОРОДНАЯ РЕЗКА

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Кислородная резка основана на способности железа сгорать в струе чистого кислорода с выделением значительного количества тепла по реакции 3Fe + 202 = Fe304-

Из этого уравнения следует, что на сжигание 1 г железа расходуется 0,38 г или 0,27 л кислорода, или на 1 см3 железа расходуется 2,1 л кислорода. Действительный расход кислорода на 1 см3 железа в процессе резки может быть как выше, так и ниже указанного теоретического значения ввиду того, что часть металла выдувается из полости реза в неокисленном виде и вытекающий шлак содержит не только окислы, но и металлическое железо. Выделяемое при горении железа довольно значительное количество тепла оплавляет поверхность металла, и получающийся жидкий металл увлекается в шлак вместе с расплавленными окислами. При сгорании железа по реакции 3Fe + 202 = Fe304 выделяется тепла

265,5 кал/мол или 1580 ккал на 1 кг железа, а при сгорании по реакции Fe+ '/гОг = FeO—соответственно 64 кал/мол или 1160 ккйл на 1 кг железа. Количество тепла от сгорания железа при резке в 6—-8 раз превышает количество тепла, даваемое подогревательным пламенем резака.

Железо или сталь не загораются, как известно, в кислороде при низких температурах, например, кислород хранится и перевозится в стальных баллонах. Для начала горения металла в кислороде нужно подогреть металл, температура начала горения зависит от состава металла и находится в пределах 1000—1200°.

Температура начала горения повышается с увеличением содержания углерода в металле, при одновременном понижении температуры плавления металла. При увеличении содержания углерода сверх 0,7—0,8% горение металла начинается при частичном, а при более высоком содержании углерода лишь при полном расплавлении металла.

Настоящая высококачественная кислородная резка металла возможна лишь в том случае, если металл горит в твёрдом состоянии. Если же металл загорается ^ ООГ1 п,

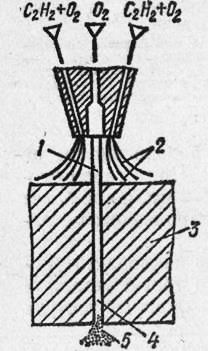

г Фиг. 220. Процесс газокислородной

лишь при расплавлении, то в резки.

процессе резки происходит значительное расплавление и вытекание металла из полости реза, и рез получается широким и неровным, как при тепловых методах резки.

Процесс газокислородной резки можно представить следующим образом (фиг. 220). Смесь кислорода с горючим газом выходит из подогревательного мундштука резака и сгорает, образуя подогревательное пламя. Подогревательным пламенем металл нагревается до температуры начала горения, тогда подаётся технически чистый кислород по осевому каналу режущего мундштука. Режущий кислород попадает на нагретый металл и зажигает его. Начинается горение металла, выделяющее значительное количество тепла, которое, совместно с подогревательным пламенем, разогревает нижележащие слои металла, и горение быстро распространяется в глубину на всю толщину металла, прожигая сквозное отверстие, через которое режущая струя кислорода выходит наружу, производя пробивание металла. Если перемещать далее резак по прямой или кривой линии с надлежащей скоростью, то сжигание металла будет происходить по этой линии, производя разрезание металла.

Таким образом, кислородная резка складывается из нескольких процессов: подогрева металла, сжигания металла в струе кислорода, выдувания расплавленного шлака из полости реза. Подогревательное пламя обычно не тушится и горит на всём протяжении процесса резки, так как количество тепла, выделяемого при сжигании железа в кислороде, недостаточно для возмещения всех потерь тепла зоны резки, и если подогревательное пламя потушить, то процесс резки быстро прекращается, металл охлаждается настолько, что кислород перестаёт на него действовать, и реакция горения металла в кислороде прекращается.

Для возможности успешного проведения кислородной резки разрезаемый металл должен удовлетворять определённым требованиям. Температура начала горения металла должна быть ниже температуры его плавления, т. е. металл должен гореть в твёрдом нерасплавленном состоянии. Температура плавления окислов металла, образующихся при резке, должна быть ниже температуры плавления самого металла. В этом случае окислы легко выдуваются из полости реза и режущий кислород получает беспрепятственный доступ к нижележащим слоям металла. Теплота сгорания металла должна быть достаточно большой, иначе требуется слишком мощное подогревательное пламя. Теплопроводность металла также имеет существенное значение; высокая теплопроводность усиливает охлаждение зоны резки и затрудняет необходимый подогрев металла. Практически указанным условиям удовлетворяет лишь железа и его технические сплавы — стали. Все другие металлы, применяемые в технике, не удовлетворяют указанным условиям и не поддаются кислородной резке.

Чугун не режется вследствие низкой температуры плавления и высокой температуры начала горения, он горит в кислороде в расплавленном состоянии, что исключает возможность получения качественного реза. Медь не режется вследствие высокой теплопроводности и малой теплоты сгорания. Алюминий не режется вследствие чрезмерной тугоплавкости образующегося окисла и т. д. Не режутся или плохо режутся стали высокоуглеродистые, высоколегированные аустенитовые, высокохромистые и т. д. Металлы, не - поддающиеся нормальному процессу газокислородной резки, могут быть разрезаны кислородом с использованием специальных приёмов, рассмотренных ниже.

Большинство обычных марок сталей мало - и среднеуглеродистых и низколегированных режется без всяких затруднений и практически без ограничений в толщине; кислородом могут быть разрезаны наибольшие толщины стали, применяющиеся на практике. Для резки необходим возможно более чистый кислород, даже незначительное количество примесей заметно снижает скорость резки и сильно повышает расход кислорода. Нормально резка должна производиться кислородом со степенью чистоты не менее 99%. В качестве горючего газа для подогревательного пламени при кислородной резке с успехом может быть использован любой промышленный горючий газ, а также жидкие горючие — бензин, бензол, керосин и т. д.

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма …

Обычная кислородная резка, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезает всю толщину металла и имеет целью отделить или отрезать часть металла, может быть названа разделительной резкой. Возможен …

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются …

msd.com.ua

Технология газокислородной резки - Сварка металлов

Технология газокислородной резки

Технология газокислородной резки Категория:

Сварка металлов

Технология газокислородной резки

Технология газокислородной резки Сущность кислородной резки. Кислородной резкой называют способ разделения металла, основанный на использовании для его нагрева до температуры воспламенения теплоты газового пламени и экзотермической (с выделением тепла) реакции окисления металла, а для удаления окислов — кинетической энергии режущего кислорода.

По характеру и направленности кислородной струи различают три основных вида резки: разделительная, при которой образуются сквозные разрезы; поверхностная, при которой снимается поверхностный слой металла; кислородным копьем, заключающаяся в прожигании в металле глубоких отверстий.

На рис. 1 показана схема разделительной резки. Металл нагревается в начальной точке реза до температуры воспламенения (в кислороде для стали до 1000—1200 °С) подогревающим ацетилено-кислородным пламенем, затем направляется струя режущего кислорода и нагретый металл начинает гореть с выделением значительного количества тепла по реакции.

Рис. 1. Схема газо-кислородной резки

Тепло от горения железа вместе с подогревающим пламенем разогревает лежащие ниже слои и распространяется на всю толщину металла. Чем меньше толщина разрезаемой? металла, тем больше роль подогревающего пламени (при толщине 5 мм до 80% общего количества тепла, выделяемого при резке, при толщине более 50 мм — только 10%). Образующиеся окислы 5, а также частично расплавленный металл, удаляются из зоны реза 4 под действием кинетической энергии струи кислорода. Непрерывный подвод тепла и режущего кислорода обеспечивают непрерывность процесса.

Условия резки и разрезаемость.

Для обеспечения нормального процесса резки должны быть выполнены следующие условия.

1. Источник тепла должен иметь необходимую мощность, чтобы обеспечить нагрев-металла до требуемой температуры реакции сгорания металла, а количество тепла, выделяющегося при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки.

2. Температура плавления металла должна быть выше температуры его окисления (горения) в кислороде, иначе металл при нагреве будет плавиться и принудительно удаляться из разреза без характерного для процесса резки окисления, являющегося главным источником тепла.

3. Температура плавления металла должна быть выше температуры плавления образующихся в процессе резки окислов, иначе тугоплавкие окислы изолируют металл от контакта с кислородом и затруднят процесс резки.

4. Образующиеся окислы и шлак должны быть жидкотекучими и легко выдуваться струей режущего кислорода, иначе контакт кислорода с жидким металлом будет замедлен или вовсе невозможен.

Всем перечисленным условиям удовлетворяет углеродистая сталь, поэтому ее можно резать кислородом.

Первому условию при газовой резке не удовлетворяет медь в связи с ее высокой теплопроводностью, сильно затрудняющей начало процесса резки, и низким тепловыделением при окислении. Поэтому мощности газовых резаков недостаточно для резки меди и медь можно резать, применяя более мощный тепловой источник — электрическую дугу.

Второму и четвертому условию пе удовлетворяет чугун. По мере повышения содержания углерода в железе процесс резки значительно ухудшается из-за снижения температуры плавления и повышения температуры воспламенения. Чугун, содержащий более 1,7% углерода, кислородной резкой не обрабатывается. Кроме того, вязкость шлака значительно возрастает при увеличении содержания кремния, который обязательно содержится в чугуне, что также является одной из причин невозможности вести кислородную резку чугуна.

Третье условие не удовлетворяется при резке алюминия, магния и их сплавов^а также сталей с большим содержанием хрома и никеля. При нагревании этих сплавов в процессе резки на их поверхности образуется пленка тугоплавкого окисла, препятствующая поступлению кислорода к неокисленному металлу.

Для повышения производительности и качества реза применяют ряд разновидностей кислородной разделительной резки.

Скоростная кислородная резка достигается за счет наклона резака на 45° в сторону, обратную направлению перемещения. Скорость резки листовой стали толщиной 3—20 мм повышается в 2— 3 раза, но ухудшается качество реза.

Высококачественная скоростная кислородная резка (смыв-процесс) позволяет увеличить и скорость (в 1,5—2,5 раза), и качество резки. Первое достигается за счет острого угла наклона резака—25°, второе — применением специальных мундштуков, имеющих три отверстия для режущего кислорода, расположенных по углам равнобедренного треугольника. Впереди перемещается основная режущая струя, которая осуществляет резку металла на всю толщину. Две другие струи, расположенные по бокам и сзади основной, «защищают» горячие кромки, образованные основной струей. Недостатком способа с острым углом атаки является невозможность фигурных резов и большая ширина реза.

Резка кислородом высокого давления до 5 МПа обеспечивает увеличение скорости резки металла толщиной до 50 мм на 30—50%.

Основные параметры кислородной разделительной резки: – характеристики подогревающего пламени — мощность, горючий газ, соотношение смеси горючего газа и кислорода; – характеристики струи режущего кислорода — давление, расход, форма, чистота, скорость резки.

Подогревающее пламя имеет при резке нейтральный характер 0 = 1,1 для ацетилена, р=3,5 для пропан-бутановой смеси). Мощность подогревающего пламени увеличивают с: увеличением толщины разрезаемого металла.

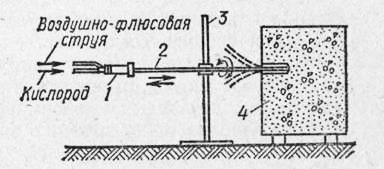

Кислородно-флюсовая резка. Для резки хромистых, хромонике-левых нержавеющих сталей, чугуна и цветных металлов, которые не удовлетворяют условиям кислородной резки, применяют способ кислородно-флюсовой резки, сущность которого заключается в том, что в зону реза вместе с режущим кислородом вводится специальный порошкообразный флюс, при сгорании которого выделяется дополнительное тепло и повышается температура й зоне реза. Кроме того, продукты сгорания флюса, взаимодействуя с тугоплавкими окислами, образуют жидкотекучие шлаки, которые легко удаляются из зоны реза, не препятствуя нормальному протеканию процесса.

Основным компонентом порошкообразных флюсов, применяемых при резке металлов, является железный порошок.

Установки для кислородно-флюсовой резки состоят из двух основных частей: резака (ручного или машинного) и флюсопитателя, обеспечивающего подачу и. регулирование расхода флюса.

Поверхностная резка металла. Поверхностной кислородной резкой называется процесс снятия кислородной струей слоя металла. В этом случае струя кислорода направлена к поверхности обработки над острым углом 15—40°, но в отличие от разделительной резки направление струи совпадает с направлением резки и металл, расположенный впереди резака, нагревается перемещающимся нагретым шлаком.

Резка кислородным копьем. Резку кислородным копьем выполняют тонкостенной стальной трубкой (копьем) с наружным диаметром 20—35 мм. Трубку подсоединяют к рукоятке с вентилем

для кислорода и по ней подают кислород к месту реза. До начала резки конец трубки нагревают газовой горелкой или электрической дугой до температуры воспламенения. Кислородное копье горящим концом прижимают с достаточно большим усилием к изделию (металл, бетон, железобетон) и прожигают таким образом отверстие.

Рис. 2. Схема прожигания отверстия в бетоне кислородным копьем: 1 — держатель копья, 2 — копье, 3 — защитный экран, 4 — бетонное изделие

Образуемые в про.цессе прожигания отверстия шлаки давлением кислорода и газов вынбсятся наружу в зазор между копьем и стенкой прожигаемого отверстия. Этому процессу способствуют возвратно-поступательные и вращательные движения копьем.

Читать далее:

Сущность процессов сварки давлением

Статьи по теме:

pereosnastka.ru

Газокислородная резка металла: оборудование и отзывы

Газокислородная резка основывается на способности металла сгорать в чистом кислороде при высоких (до 1300 С) температурах.

Технически процесс выглядит следующим образом: к месту разреза подаются горящая газо-кислородная смесь, которая прогревает металл до нужной температуры, и отдельно – чистый кислород, который и является режущим инструментом. Металл прогорает по всей толщине, а образующиеся окислы в состоянии расплава выдуваются с места разреза струёй кислорода.

Этим способом можно резать металлы толщиной 1 – 300 мм, хотя в последнее время появилась техника, позволяющая резать сталь и большей толщины.Газокислородный резак представляет собой сварочную горелку, имеющую дополнительное устройство для подачи режущего кислорода. Оборудование для газокислородной резки может быть как ручным, так и автоматизированным.

Газокислородная смесь, предназначенная для подогрева металла, может быть основана на ацетилене, водороде, бензине.

Кислородная резка применима к металлам, чья температура горения в кислороде более низкая, чем температура плавления, при этом температура плавления оксидов должна быть ниже температуры плавления металла. Кроме того, металл должен иметь низкую теплопроводность. Данным условиям соответствуют низколегированные и низкоуглеродистые стали, а также сплавы титана. Этот вид резки неприменим к чугуну ввиду его легкоплавкости, медь по причине малой теплоты горения и слишком высокой — плавления, алюминий – из-за большой тугоплавкости окислов, высоколегированные стали – из-за наличия вязких тугоплавких шлаков. В последнем случае с успехом применяют разновидность газокислородной резки – флюсокислородную резку, при которой вместе с режущим кислородом на место разреза подаются порошкообразные флюсы, облегчающие процесс выдувания окислов.

Как правило, после газокислородной резки кромка нуждается в некоторой обработки ввиду повышенного содержания в месте разреза углерода, что может повлиять на качество последующей сварки, а также наличия с нижней стороны кромки некоторого количества шлака. В случае резки толстого металла к нижней кромке ширина разреза увеличивается.

Отзывы о газокислородной резке металла

kudavlozitdengi.adne.info

21)Дуговая и газокислородная резка металлов.

Дуговая.Основные процессы дуговой резки металла основаны на расплавлении металла в месте реза и удалении его за счет давления дуги и собственного веса, а в некоторых случаях и дополнительного потока воздуха. Резку металла, как правило, выполняют вручную угольными или покрытыми металлическими электродами и используют для чугуна, высоколегированных сталей, цветных металлов и сплавов. Качество реза обычно низкое, с неровными кромками, покрытыми шлаком и оплавившимся металлом. Перед последующей сваркой требуется обязательная механическая обработка. Производительность резки невысокая.Дуговая резка металла не требует специального оборудования и может быть осуществлен там, где выполняется дуговая сварка. Дуговая резка металла возможна в различных пространственных положениях. Подобная универсальность способствует применению (особенно в монтажных условиях) дуговой резки металла для углеродистых и низколегированных сталей. Резку металла можно выполнять как разделительную, так и поверхностную для выплавления канавок в основном металле, удаления дефектов в сварных швах и литейных отливках и т. д. Дуговая резка металла

При газокислородной резке металлов в качестве горючих газов используют ряд углеводородов и их смесей. По показателям теплоты и температуры горения газокислородного пламени рационально применять ацетилен. Но исходя из технико-экономических показателей для газокислородной резки в качестве горючего газа наиболее широко применяют газы - заменители ацетилена. Их можно разделить на сжиженные, сжатые охлаждением, газовые смеси, растворенные газы, простые газы.

22) .Плазменная резка.

Плазменная резка – вид обработки металлов резаньем, для которого в качестве инструмента применяется струя плазмы. Осуществляется она следующим образом: между электродом и металлом, который режется, или между электродом и соплом установки зажигается электрическая дуга. Этот процесс осуществляется при помощи короткого замыкания или высокочастотного импульса, проходящего между металлом и форсункой. Дуга превращает газ, который подается в сопло под большим давлением, в струю плазмы. Ее температура может достигать 30 000 градусов, а скорость струи – 1500 метров в секунду. Плазменная резка позволяет разрезать металл толщиной до 10 см. Чтобы получить плазменную струю, используются активные и неактивные газы. К первым относятся воздух и кислород, ко вторым – водород, азот, аргон. Чтобы обеспечить высокое качество производимой продукции оборудование должно производить точный раскрой Плазменной резка металла распространена и обеспечивает высокое качество и производительность труда в отличии от резки сжатой дугой. При плазменной резке решается следующая задача – нет необходимости удерживать металл в сварочной ванне, как это происходит при обычной сварке сжатой дугой, а вытолкнуть его оттуда через отверстие, образуемое в дне ванны, - нужен сплошной прожог, который и является резом. Разделительная плазменная резка металла производится на постоянном токе прямой полярности. Хорошие результаты дает при резке трехфазная сжатая дуга, однако, при увеличении толщины теряется основное преимущество плазменной резки перед кислородной – высокая производительность.

Для цветных металлов, и в первую очередь алюминия, плазменная резка один из лучших способов резки

studfiles.net