Технология гибки листового металла. Гибка листа

Гибка деталей из листа и профиля | Обработка деталей корпуса судна

В составе корпуса судна имеется значительное количество криволинейных деталей. К таким деталям относят: большую часть листов наружной обшивки, отдельные детали продольного и поперечного набора, патрубки и др. Эти детали изгибают, придавая им форму, которую они должны иметь при сборке корпуса. Гибка деталей может быть выполнена в холодном и горячем состоянии и на различном гибочном оборудовании.

Технологический процесс гибки той или иной детали зависит от формы и размеров заготовки или от погиби, которую необходимо ей придать.

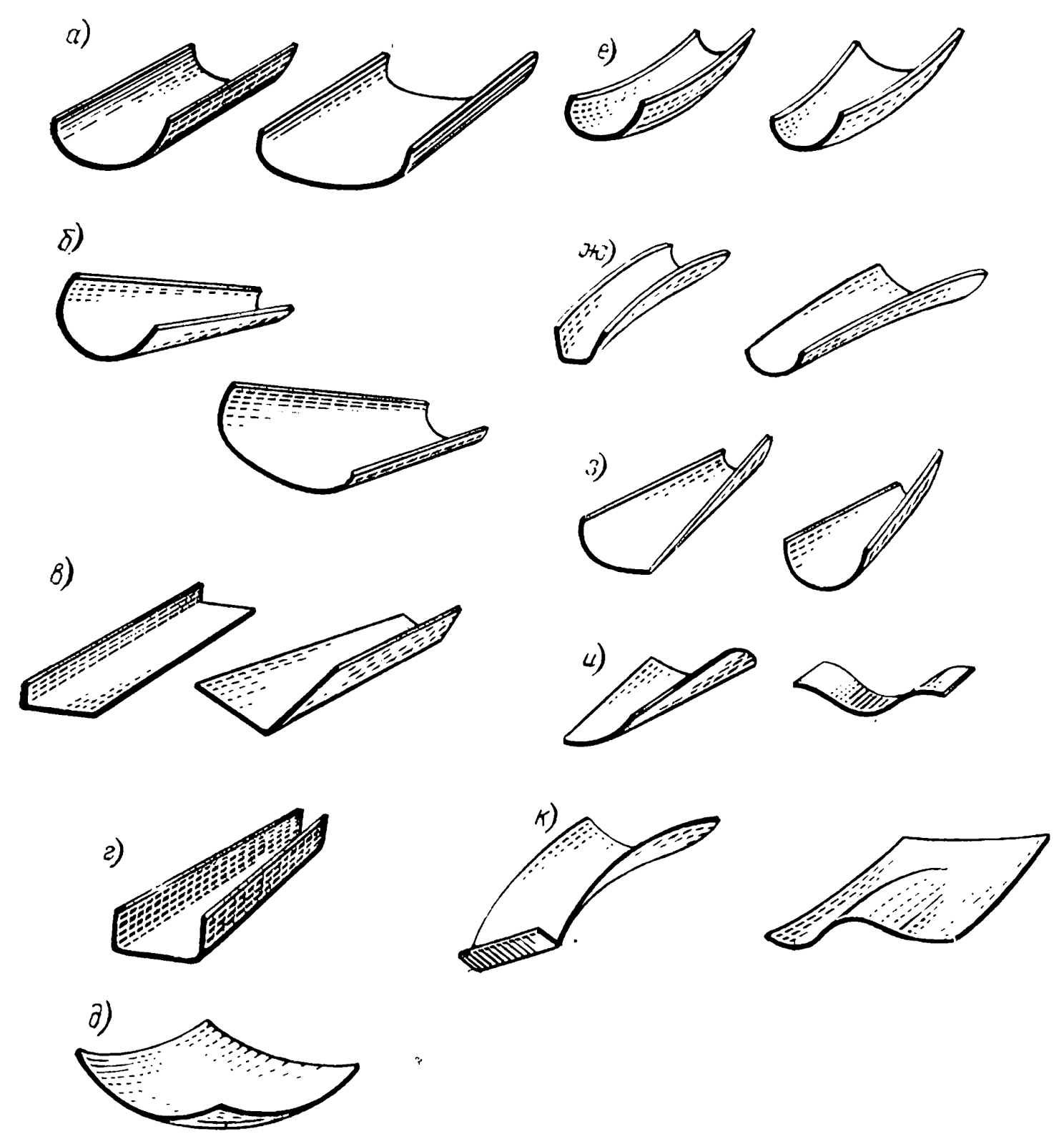

В отдельных случаях гибке подвергают целые полотнища, собранные и сваренные из отдельных листов. По форме кривизны все гнутые листовые детали корпуса судна разделяют на 10 типовых групп (рис. 73), гибку которых выполняют: на гибочных вальцах — деталей, имеющих цилиндрическую 1 и коническую 2, парусовидную 6, седлообразную 7, веерообразную 8 и волнообразную 9 форму погиби; на гидравлических прессах — листовых деталей всех форм погиби 1—10; на кромкогибочных прессах (гильотинного типа) — деталей угловой 3 и коробчатой 4 формы погиби; на листогибочных станках (ЛГС) —листовых деталей со сложной формой кривизны (сферической 5, парусовидной 6, седлообразной 7, веерообразной 8) из углеродистой и низколегированной стали толщиной до 8 мм.

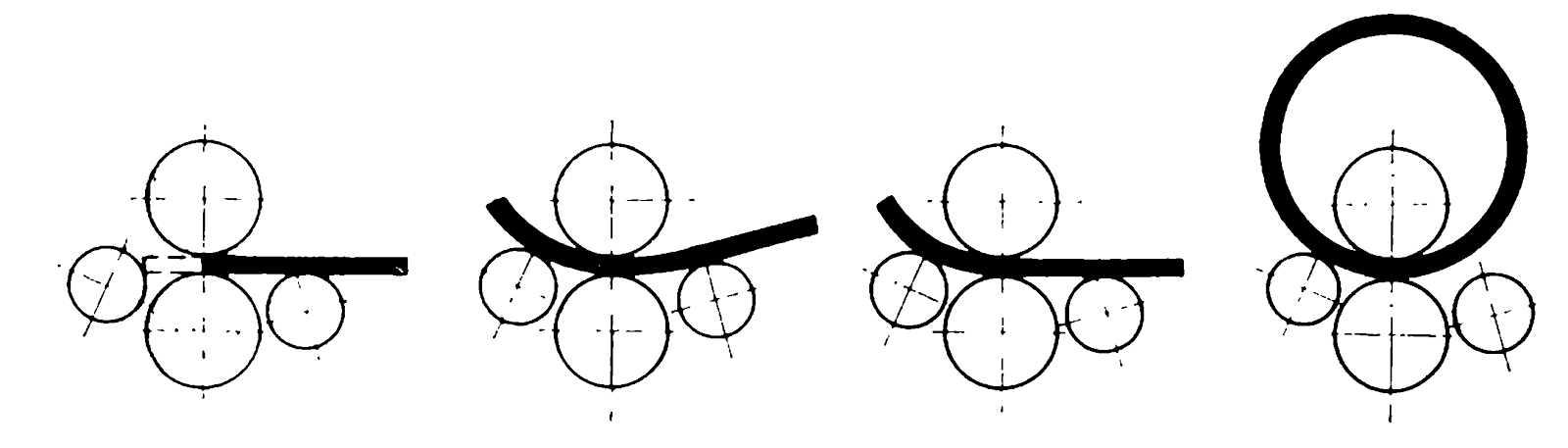

Гибка на листогибочных вальцах. Гибку листовых деталей в трех- и четырехвалковых вальцах выполняют между вращающимися валками. При вращении валков заготовка получает поступательное движение в направлении, перпендикулярном валкам, и, прокатываясь между ними, получает равномерную плавную кривизну. Современные вальцы для гибки листов бывают закрытого и открытого типа. Трехвалковые гибочные вальцы просты и поэтому имеют более широкое применение чем четырехвалковые.

Горизонтально-гибочные трехвалковые вальцы представляют собой станок, состоящий из двух станин 1, в которых укрепляются подшипники 2 гибочных валков (рис. 74). Два нижних валка 3 приводятся во вращение реверсивным мотором 4 через систему шестерен 5. Нижние валки имеют принудительное вращение в обе стороны в зависимости от направления движения электродвигателя. Верхний валок приводится во вращение за счет трения его о выгибаемый лист и оканчивается хвостовиком 7. Нажимом винта 6 на конец хвостовика 7 (при опрокинутом крайнем подшипнике) можно поднимать конец валка для снятия с него свальцованной обечайки. Трехвалковые гибочные вальцы закрытого типа имеют подвижную верхнюю балку, которая поддерживает подшипники верхнего валка и имеет вертикальное перемещение.

При гибке в трехвалковых вальцах лист заводят в вальцы; опускают верхний валок до соприкосновения с листом (рис. 75, а) и, включив вальцы, прокатывают лист. Погибь листа проверяют шаблоном, который прикладывают к листу в нескольких местах. Для гибки деталей конической формы верхний валок устанавливают под углом в зависимости от конусности детали.

Четырехвалковые вальцы имеют два рабочих валка 1 (рис. 75, б), вращающихся от электродвигателя через зубчатую передачу, и два боковых валка 2 и 3, вращающихся «вхолостую». Верхний валок 1 не имеет вертикального перемещения, а нижний валок 1 и боковые 2 и 3 могут подниматься и опускаться. Изгибаемый лист прокатывается между валками 1, приобретая кривизну под действием боковых валков 2 и 3, которые в процессе гибки постепенно поднимаются вверх.

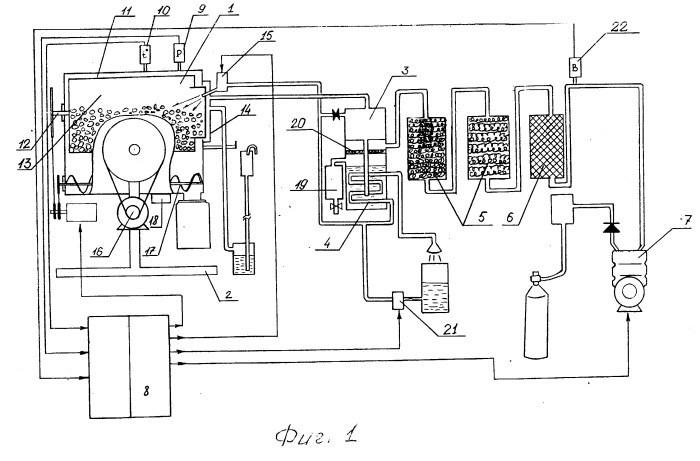

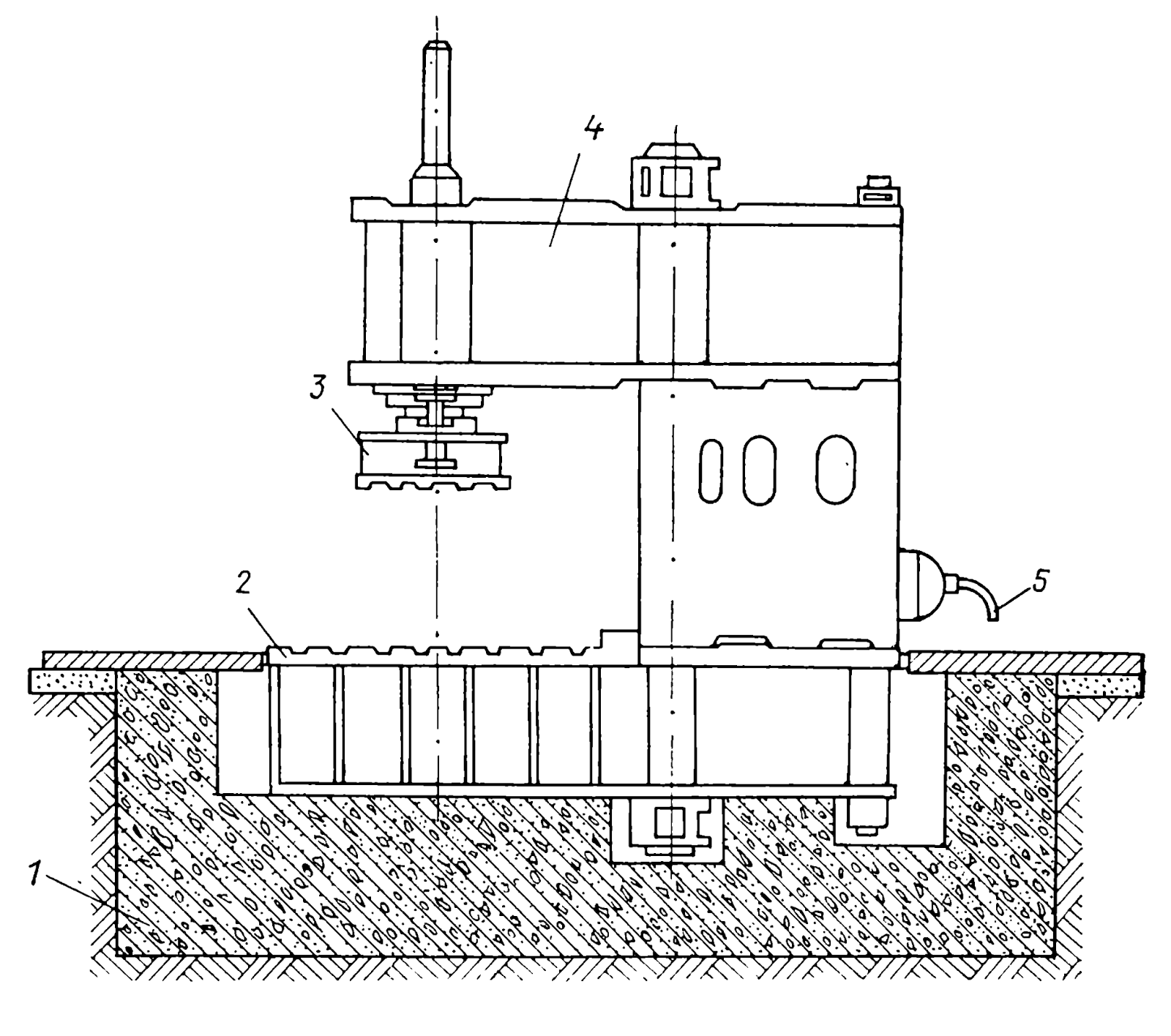

Гибка на гидравлическом прессе консольного типа. Холодную гибку листовых деталей выполняют на гидравлическом (прессе (рис. 76) путем последовательного пластического изгиба отдельных участков универсальным штампом с набором сменных комплектов матриц и пуансонов. На матрицы укладывают лист с предварительно нанесенными на нем мелом линиями изгиба. После каждого нажима передвигают лист в продольном, а при необходимости и в поперечном направлениях, придавая ему требуемую погибь, которую проверяют шаблонами.

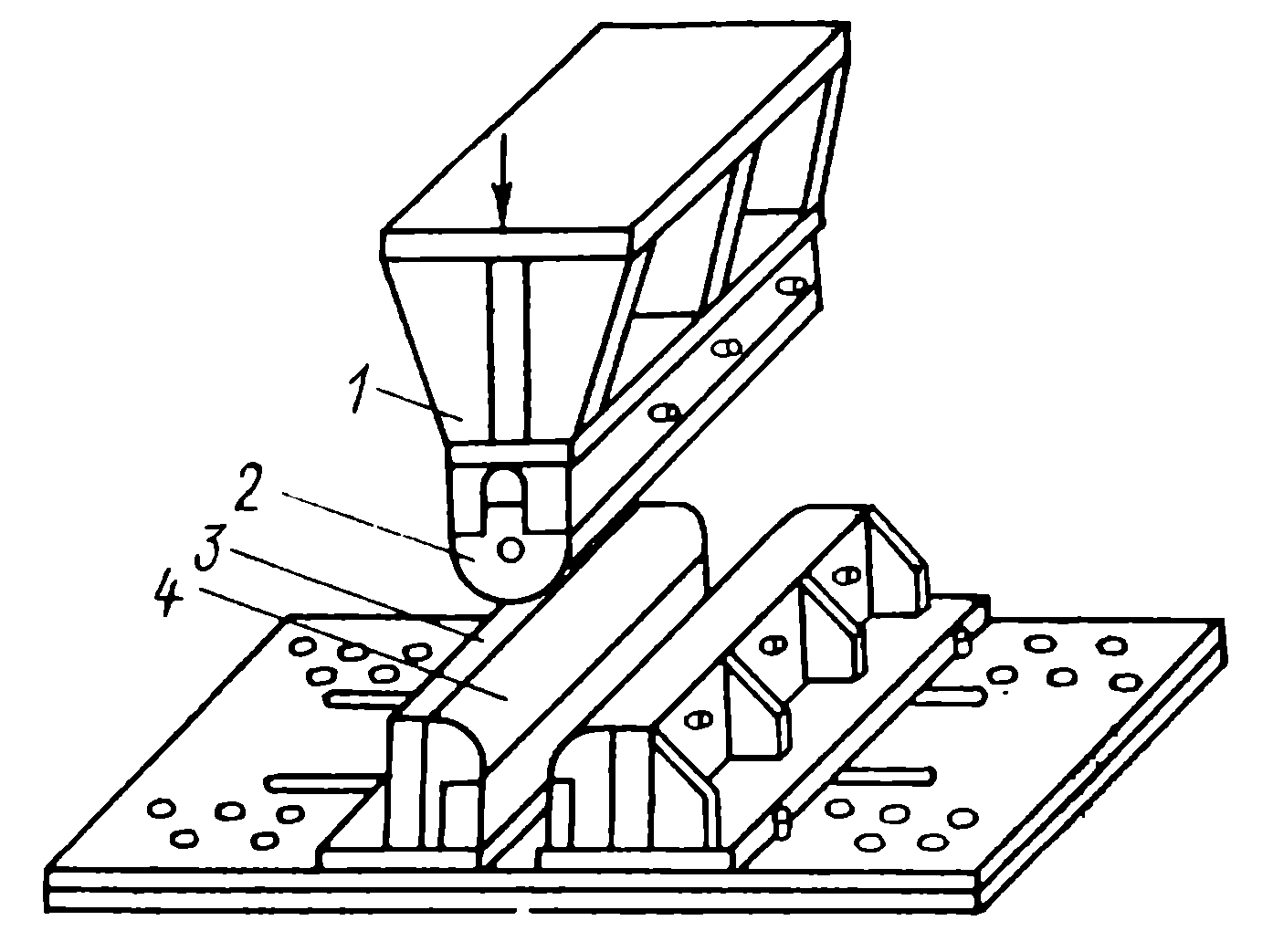

Универсальный гибочный штамп (рис. 77, а) состоит из основания 1, двух матрицедержателей 2, пуансонодержателя 3. Матрицедержатели имеют пазы для закладывания сменных матриц 4, которые удерживаются от продольного смещения штырями 8. Круглые отверстия в плите служат для установки упоров 9, предупреждающих сдвиги матрицедержателей. Продольные пазы в плите предназначены для прохода головок болтов 10, соединяющих основание (плиту) с матрицедержателями. Клин 6 служит для подъема одного края сменной матрицы относительно другого.

Пуансонодержатель 3 имеет паз для закладывания сменного пуансона 5, который удерживается в пуансонодержателе штырями 7.

Обычно изготавливают несколько комплектов сменных матриц (рис. 77, б) и пуансонов разнообразной формы для гибки листов различной конфигурации.

Рис. 76. Гидравлический пресс консольного типа: 1 — фундамент, 2 — стол пресса, 3 — плунжер, 4 — хобот пресса, 5 — трубопровод для подачи масла под давлениемРис. 77. Универсальный гибочный штамп со сменным комплектом матриц и пуансонов: а — общий вид штампа, б — сменные вкладыши матриц и пуансона; 1 — основание, 2 — матрицедержатель, 3 — пуансонодержатель, 4 — сменные матрицы, 5 — сменный пуансон, 6 — клин, 7, 8 — штыри, 9 — упоры, 10 — болтыГибка листов на станках типа ЛГС. Станок типа ЛГС предназначен для сложной гибки листов толщиной до 8 мм, шириной до 1200 мм и длиной до 4500 мм (рис. 78). Гибка основана на многократной прокатке узких участков листа между нижним приводным барабаном 2 и верхним нажимным диском. Широкий диск 1 может принимать различные положения. Достигается это с помощью вала и системы рычагов станка. В нижней части станка находится барабан 2, приводимый во вращение электродвигателем. Изменяя силу нажатия, производимого диском на лист, и одновременно меняя положение последнего по отношению к оси вращения барабана, можно выполнять сложный изгиб.

Отгибка фланцев листов. Детали корпуса, имеющие фланцы (флоры, кницы, фундаменты, подкрепления и др.), требуют гибки листов под углом с малым радиусом изгиба. Для выполнения этой операции применяют фланцегибочный станок с поворотным столом, фланцегибочный станок с накатывающим валом и двухкривошипный профилировочно-гибочный пресс гильотинного типа.

Гибка профильной стали. Гибку деталей из профильной стали в холодном состоянии выполняют на кольцегибочных станках, горизонтальных и вертикальных прессах и на гибочных станках типа ЛГС.

Кольцегибочный станок для гибки деталей из профильной стали имеет три вертикальных валка, из которых два вращаются от электродвигателя, а третий (нажимной) — за счет трения о профиль. Нажимный валок может перемещаться. На валки надевают сменные кольца, имеющие ручьи по форме изгибаемых профилей. Процесс гибки на кольцегибочном станке заключается в многократной прокатке профиля между валками с постепенным увеличением нажима подвижного валка до получения необходимой кривизны.

На горизонтальном гибочном прессе выполняют гибку профилей, обеспечивая любую форму кривизны с небольшими стрелками прогиба, а также их правку. При этом профиль, расположенный на двух опорах пресса, загружают посредине сосредоточенной нагрузкой. Гибку производят с применением специальных наделок для устранения искажений профиля при нажиме.

Процесс гибки заключается в следующем. Заготовки предварительно размечают, указывая мелом участки, подлежащие гибке. Затем их укладывают на стол пресса, опоры которого раздвигают в нужное положение в зависимости от номера проката и стрелки прогиба детали. Продвигая заготовку и делая последовательные нажимы пуансоном, производят гибку детали. Кривизну детали проверяют шаблоном.

Гибка профильной стали на станках типа ЛГС. Перед началом гибки на стенке изгибаемого профиля мелом наносят маршрутные линии прокатки. Размеченный профиль укладывают на ведущий ролик и прижимают нажимным диском, после чего включают привод ведущего ролика. При вращении последнего в разные стороны зажатый профиль, совершая возвратно-поступательное движение, изгибается на заданный радиус.

www.stroitelstvo-new.ru

Гибка листового металла

Технические характеристики пресса

Станина станка для гибки металла - гидравлический гибочный пресс - изготовлена из высококачественной нормализированной стали, поэтому станина жесткая и очень прочная. Гидравлические цилиндры обеспечивают максимальные качественные эксплуатационные характеристики пресса. Штока изготовлены изначально из цельного металла с обработкой на высокопрецизионном станке с ЧПУ. Затем они прошли индукционную подгонку и были хромированы. Гибочный узел перемещается по 4 направляющим, что обеспечивает ему точное движение по вертикали, а узел блокировки/остановки агрегата также прошёл обработку на высокопрецизионном станке с ЧПУ. Нижняя плита пресса состоит из 3-х направляющих и оснащена системой бомбирования. Данная система придания антипрогиба состоит из независимого двигателя и гидронасоса, который управляет блоком гидроцилиндров, обеспечивающих компенсацию прогибов. Величина прогиба определяется автоматически и управляется секцией (ЧПУ) CN Delem. Все характеристики можно персонализировать по запросу.

ТЕХНИЧЕСКАЯ СПЕЦИФИКАЦИЯ ПРЕССА

- Мощность......................................................................... 2000 тонн

- Длина сгиба....................................................................... 14000 мм

- Зев пресса........................................................................... 2000 мм

- Ход цилиндра........................................................................ 250 мм

- Расстояние до стола............................................................. 975 мм

- Скорость опускания............................................................. 70 мм/с

- Рабочая скорость................................................................... 8 мм/с

- Скорость поднятия............................................................... 80 мм/с

- Вес ....................................................................................... 160.000 кг

- Ширина стола ........................................................................ 550 мм

Гибка листа металла - процесс

Гибка металла - это процесс, также известный как прессование, штамповка и формовка, процесс изменения формы металлического листа путем изгиба. Мы можем оптимизировать конструкцию клиента, чтобы уменьшить количество сварки; это особенно выгодно в оборонной промышленности, так как имеет много преимуществ безопасности. Компонент может быть сделан легче, прочнее и с меньшими затратами за счет устранения лишней сварки.Что представляет собой процедура гибки металла?

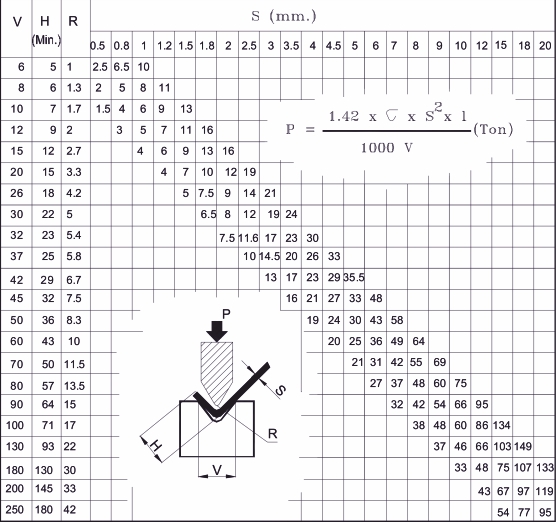

Как произвести расчет гибки листового металла?

Следует понимать, что расчет гибки листового металла прессом производится для того, чтобы определить усилие, которое нужно будет применять по отношению к металлу для его правильной деформации. Ведь необходимое усилие гибки листа может зависеть от толщины листа, радиуса угла, которого необходимо достичь, и минимального угла листовой заготовки. Чтобы расчет усилия гибки металла прошел успешно, его выполняют по специальным формулам. Таким образом, вам удастся грамотно произвести расчет, благодаря чему вы получите подходящую вам деталь из листа металла.

Виды гибки листа металла

Воздушная гибка (Air bending) производится посредством опускания гибочного пуансона в матрицу на определенную глубину с высокой точностью, при этом верхний и нижний инструменты не касаются друг друга. Таким образом нет необходимости иметь радиус пуансона и угол матрицы такими, как в готовой детали, т. е. инструмент для гибки является универсальным. Одним комплектом инструмента для гибки можно произвести сгибание большого диапазона углов и профилей благодаря точному заданию величины рабочего хода пуансона. Такой метод гибки является наиболее универсальным, он позволяет сократить до минимума частоту переналадок - смены инструмента, в нем также нет жесткой привязки пуансона к матрице. Примером такой гибки является процесс изготовления граненные многогранные опоры освещения. Воздушная гибка требует относительно небольшого усилия, это позволяет использовать узкие пуансоны или пуансоны со сложной формой (для гибки специальных профилей). Радиус гибки зависит от свойства самого металла и величины раскрытия матрицы и составляет от 1 до 2 толщин метала. Точность формирования угла зависит от точности хода пуансона, отклонения толщины самого металла от теоретической и от его пружинения. В среднем такой метод позволяет достичь точность обработки ±15’–30’. Для качественной гибки по всей длине детали гидравлический пресс должен быть оснащен системой компенсации прогиба балки - бомбирования.polygonal.com.ua

Технология гибки листового металла

Гибка листового металла – это принудительная деформация листовой заготовки. Термин «деформация» определен в Большой Советской Энциклопедии как изменение относительного положения частиц, связанное с их перемещением.

Изгиб – вид деформации, являющийся результатом действия внешней силы (нагрузки). Деформация называется упругой, если она исчезает после снятия нагрузки, и пластической, если после снятия нагрузки она не исчезает.

Гибка листового металла – это приложение к листовой заготовке внешней силы (нагрузки, давления), которая вызывает пластическую деформацию листового металла в виде изгиба без макроскопических нарушений сплошности металла. Простейший вид гибки листового металла – прямолинейная гибка без нагрева заготовки, являющаяся результатом приложения прямолинейной нагрузки (давления) по линии (линия сгиба).

Интересно: нем. Biegen (гнуть) этимологизируется из русского «гиб» - перестановка согласных.

Способы холодной прямолинейной гибки листового металла:

|

1. Профилировка (холодное профилирование, формовка) на профилегибочных станах, при котором листовая заготовка прокатывается между вращающимися валками, контур которых определяет форму изделия. |

|

|

|

2. Гибка в штампе (чеканка, калибровка) на листогибочном или штамповочном прессе, при которой листовая заготовка зажимается без зазора между двумя формообразующими гибочными инструментами (пуансоном и матрицей) и приобретает форму этих инструментов. |

|

|

|

3. Свободная гибка или «гибка в воздухе» на листогибочном станке, при которой листовая заготовка под нагрузкой верхнего гибочного инструмента (пуансона) вдавливается в V-образный ручей нижнего гибочного инструмента (матрицы). Свободная гибка – это гибка по трем точкам: заготовка соприкасается с пуансоном (линия сгиба) и с краями ручья матрицы. Между заготовкой и дном (основанием) ручья матрицы остается воздушный зазор, отсюда и название «гибка в воздухе». |

|

|

У каждого метода свои особенности, свои преимущества и свои недостатки. Говорить, что какой-то метод по определению лучше, а какой-то хуже, некорректно. Но профилировка на профилегибочных станах и гибка в штампе – это способы массового (крупносерийного) изготовления однотипных изделий из тонколистового металла толщиной, как правило, до 1,5 мм (профилированный настил, профили и также штампованные детали). Но для мелко- и среднесерийного изготовления гнутых деталей из листового металла эти технологии не подходят, так как процесс переналадки требует много времени, а также ввиду необходимости замены рабочих органов (валков или штамповой оснастки). Поэтому для быстрого производства большого разнообразия гнутых листовых деталей эти технологии не подходят, тем более для работы в мелко- и среднесерийном режиме.

|

Наибольшей «гибкостью» (простотой переналадки) обладает технология гибки в воздухе на листогибочном станке с ЧПУ: переход с одной детали на другую не требует много времени и усилий – нужно только написать новую программу гибки или загрузить уже написанную программу, перевернуть или заменить матрицу и, если нужно, заменить пуансон. К тому же технология свободного гиба универсальна: она позволяет на одном и том же оборудовании гнуть разный листовой металл разных толщин. Мы гнем листовой металл толщиной до 5 мм на листогибе с прессовым усилием 135 тонн. Гнуть на профилегибочным стане металл такой толщины невозможно, а гибка в штампе требует от 3 до 8 раз большего прессового усилия, чем гибка в воздухе. |

|

СВОБОДНАЯ ГИБКА ЛИСТОВОГО МЕТАЛЛА –

СПЕЦИАЛИЗАЦИЯ ООО «ПЕРФОСТАЛЬ»

|

Технология свободной гибки позволяет изготавливать сложные детали с несколькими разнонаправленными гибами и стыкующимися или плотно прилегающими друг к другу полками. Для этого порой требуется прибегать к специальным приемам гибки – например, к предварительным гибам с их последующим догибом или разгибом до нужного угла, либо к гибке инструментом, установленным с интервалами. Эти приемы недоступны для технологий профилировки или гибки в штампе.

|

|

|

При гибке листового металла по технологии «свободный гиб» («гибка в воздухе») угол гиба –задаётся глубиной погружения верхнего гибочного инструмента (пуансона) в ручей матрицы. Эта глубина определяется станком автоматически в зависимости от заданных параметров гибки – вид и толщина металла, шириной ручья матрицы, угол сгиба. На точности угла сгиба может сказываться небольная разнотолщинность листового металла, а также направление его прокатки при изготовлении. Влияние этих факторов нейтрализуется вводом поправок в программу гибки (автоматическая корректировка дожима). Угловая точность гибки листового металла обеспечивается также функцией «бомбирования» - автоматической компенсации прогиба стола (и установленной на нем матрицы). Прогиб стола листогиба в центральной части длинного гиба (более 1000 мм) – это естественное, но нежелательное явление. Прогиб стола приводит к тому, что сегменты матриц, расположенные посередине линии гиба, оказываются ниже сегментов матриц, расположенных по краям линии гиба. Это в свою очередь приводит к недогибу в срединной части линии гиба – к «сабельности» длинных деталей, когда угол гиба посередине детали больше угла гиба по краям. Чтобы гнуть длинные листовые заготовки без «сабельности», необходимо, чтобы центральная часть стола листогиба приподнималась относительно краев стола, причем на такую высоту, чтобы при гибе (приложении вертикальной нагрузки) все сегменты матриц стояли ровно вдоль всей линии гиба. За это отвечает функуция автоматической компенсации прогиба стола («бомбирование»), наличие которой позволят нам изготавливать длинные гнутые детали без «сабельности» - угол гиба одинаков по всей длине гиба. |

|

|

Точность гибки листового металла предполагает не только угловую точность сгибов, но и размерную точность отгибаемых полок. Точность линейных размеров при гибке обеспечивается точностью и параллельностью позиционирования задних упоров листогиба (оси Х и R) относительно линии гиба, так как к ним прижимается (упирается) листовая заготовка в процессе гибки: после каждого гиба задние упоры автоматически меняют свое положение и устанавливаются в положение для следующего гиба. Точность позиционирования задних упоров нашего станка составляет 0,02 мм, максимальное расстояние от линии гиба составляет 1000 мм.

|

|

|

Важной функцией нашего листогиба является автоматический сдвиг матрицы, позволяющий при работе на многоручьевых матрицах выполнять разные гибочные операции без остановов для замены ручья матрицы (для замены или переворота матрицы). Например, работая с толщинами 1 – 1,5 мм, можно без остановов для замены ручьев выполнять фальцевый догиб или переходить с 8-го ручья (ручья с раскрытием 8 мм) на 12-й ручей (ручей с раскрытием 12 мм). Это облегчает и ускоряет работу по гибке листового металла. |

|

|

Для качественной гибки тонколистового металла толщиной до 1 мм важной опцией являются автоматически выдвигающиеся опорные подушки. Они помогают избегать образование «седла» вдоль линии гиба при отгибе маленькой полочки на большой заготовке, когда оператору сложно успевать поднимать заготовку вслед за гибом. В этом случае роль поддержки заготовки берут на себя выдвигающиеся подушки, поддерживающие лист (заготовку) в нужном положении – под нужным углом. Скорость выдвижения опорных подушек рассчитывается автоматически и соответствует скорости рабочего хода траверсы. Эта опция существенным образом облегчает работу с крупноформатными тонколистовыми заготовками и устраняет проблему «седла».

|

Простота переналадки нашего станка в немалой степени обусловлена опцией автоматического пневматического зажима гибочного инструмента: после установки пуансонов и матриц на свои места фиксирование (зажим) инструмента производится простым нажатием кнопки. Но возможности гибки листового металла определяются не только станком, но и гибочным инструментом - пуансонами и матрицами. Матрицы выбираются по ширине ручья, ширина которого должна быть равна 8-кратной толщине металла (оптимальное значение). Пуансоны выбираются по геометрии. Именно геометрия пуансона в большинстве случаев имеет важнейшее значение для решения задачи по гибке листового металла. При выборе гибочного инструменты для выполнения гибочной задачи учитывается также максимально допустимое прессовое усилие – это важнейший параметр каждого гибочного инструмента.

|

|

Формы и размеры гибочных инструментов

www.perfosteel.ru

Оборудование для гибки листового металла и способы сгибать металлические листы

Гибка листового метала производится с помощью пресса, с возможностями установки различных матриц и пуансонов. Габариты оборудования зависят от их технических характеристик и методов гибки металла.

Калибровка: металлический лист фиксируется между матрицей и пуансоном, затем сгибается до нужного вам угла. Угол определяется особенностями оснастки. Свойства метала на процесс не влияют, так как точность загиба зависит только от примененных усилий. Недостаток: необходима смена оснастки при смене вида заготовки.

Гнется листовой металл путем упругопластической деформации, которая различно протекает со всех сторон выгибаемой заготовки. Внутри изгиба слои металла укорачиваются и сжимаются в продольном направлении, а в поперечном слои растягиваются. Между этими двумя слоями (укороченным и удлиненным) находится нейтральный слой, равный длине первоначальной заготовки.

Свободная — воздушная гибка

Один из самых практичных методов гибки металла, является Воздушная гибка. Путём заранее заданной глубины, пуансон опускается в матрицу без необходимости иметь радиус и угол таковыми, как в готовой детали. В силу этого, инструмент очень универсальный. Возможность выполнить гибку множества спектров углов, путем точно заданной глубины движения пуансона, что позволяет воздержатся от частой смены инструмента.

Из-за небольших усилий, которые требуются для такого вида гибки, открывается возможность применять сложные по форме и узкие пуансоны (для различных видов профилей). Точность обработки, используемая таким методом гибки, в среднем ±15’–30’. Все зависит от точности движения пуансона, колебания толщины металла от заранее заданной и от того, как будет пружинить металл в процессе гибки.

- Достоинства: высокая производительность, одна матрица для разных углов.

- Недостатки: Нельзя использовать метал тоньше 1.2 мм, смена метала требует дополнительной настройки.

Штамповка

Штамповка или чеканка (Coining) — это метод который является самым точным, но не самым популярным в силу того, что требует больших затрат на оборудование и инструменты. Матрица и пуансон производятся строго по форме нужного угла гибки.

Прилагаемые усилия в таком способе гибки до 25 раз больше, чем в воздушной, а значит, что какие-либо отклонение в толщине материала, не влияют на точность чеканки. Максимальная толщина металла 2мм.

Так же, в силу своей массивности, не позволяет выполнять гибку сложных элементов. Главным минусом такой гибки, является необходимость иметь набор инструментов для разных углов и радиусов.

Прочие способы гибки листового металла на производстве

Довольно таки популярным методом гибки является Folding. Принцип заключается в том, что прижим на столе, удерживает деталь во время процесса гибки, поэтому уменьшается возможность повреждения поверхности детали. Колебание толщины метала не влияет на точность угла. Максимальная толщина металла 2мм.

Гибка листа, при помощи матрицы, с заранее заданной формой, называют — Bottoming. Весьма затратный, по своей сути метод, поскольку для каждого угла гибки и толщины металлических листов, необходимо иметь целый набор инструментов. Имеет более высокую точность чем воздушная гибка ±15’. Толщина листового металла для такой гибки не более 5мм.Гибка металла осуществляется на станках с ЧПУ. Также это могут быть листогибы: прессовые, поворотные и ротационные, 3-4 валковые станки и автоматические гибочные комплексы.

Оборудование для гибки листового металла

- Листогибы — позволяют изготавливать профиль или металлочерепицу, металлические каркасы, комплектующие элементы вентиляционных систем, сборные перегородки, подвесные строительные элементы, облицовки кабельных систем.

- Фальцепрокатные станки — предназначены для производства кровли.

- Зиг-машины — применяются для зиговки, гибки металла, а также прямой и круговой резки листового материала с большой толщиной листа. Зиг-машина делает загибку в углов, круглый фальц, гофрирование, фальцовку специального профиля, вытягивание, обжим замков и резку и развальцовку водосточной трубы.

- Вальцовочные станки (машины) — предназначены для производства изогнутых форм.

- Станки для нанесения параллельных рёбер жёсткости — могут делаь как U, так и Z-образные профили.

- Разматыватели — вспомогательное оборудование — предназначено для размотки металлических рулонов и металлической ленты и подачи её на устройство сгибки, резки.

kudavlozitdengi.adne.info

Гибка листа | Гибка листового металла различного раскроя

Гибка листа

Особенности и преимущества гибки металлических листов

Гибка металлических изделий является одним из самых неотъемлемых этапов в процессе изготовления металлоконструкций. В результате целого ряда манипуляций, после гибки, мы получаем изделие, обладающее нужными параметрами и габаритами.

Преимущества гибки

- Самой важной деталью является то, что не приходится применять такие методы как сварка. В результате мы сохраняем монолитную конструкцию металлического изделия, и тем самым повышаем её прочность за счёт отсутствия швов.

- Гибка листа хороша ещё потому, что она делает производство ещё более рентабельным. В значительной степени понижаются трудозатраты, к тому же снижается стоимость конечного продукта и самой заготовки. Это так же выгодно заказчику, т.к. общая стоимость работ является довольно низкой в сравнении с остальными способами обработки металлических изделий.

- Ещё одним преимуществом данной технологии является то, что все процессы автоматизированы и управляются с помощью цифровых устройств. Достаточно задать, нужны параметры, и вы получите деталь, при производстве которой практически отсутствуют погрешности. Немаловажным фактором является и то, что можно создавать довольно сложные объекты.

- Гибка листа может производиться из любого положения, под абсолютно любым углом наклона. За счёт наличия четырёх цилиндров становится реальным, многократное усиление процесса гибки листового металла. Именно из-за этого становится возможным минимизация прогиба основных балок в конструкции. По такой схеме функционирует гибочный пресс.

- Данная методика позволяет обрабатывать изделия практически из любых металлов, которые имеют нужное значение предела текучести (эластичности). При этом в процессе гибки металла достигается максимальная точность.

Профессиональная гибка в заводских цехах

Завод металлоконструкций «Северозапад» приглашает к сотрудничеству металлообрабатывающие предприятия, частных лиц и предлагает услуги по гибке металла на современном высокоточном оборудовании. В работу принимаются, как листы металла различной толщины, так и заготовки, вырубленные в нужный размер.

На заводе "Северозапад" работают специалисты самого высокого профиля, которые имеют колоссальный опыт работы и знают, как работать с оборудованием такого профиля.

Современное оборудование, находящееся в распоряжении завода, позволяет сохранить первоначальную структуру металла, избежать деформаций, разрушения наружных и внутренних слоев. Гибка металла предполагает изменение формы листа или заготовок с использованием внешних механических сил, создающих пластическую деформацию материала.

Важно: деформация не исчезает в момент устранения внешней силы и нагрузки.

Способы гибки металла

Холодная гибка металла выполняется следующими способами:

- с использованием штампа. Основное необходимое оборудование — листогибочный пресс. Заготовка помещается между матрицей и пуансоном, совместное воздействие которых и придает нужную форму;

- гибка металла в воздухе. На заготовку или лист осуществляется воздействие в трех точках одновременно. От предыдущего варианта отличается тем, что заготовка не соприкасается в полном объеме с матрицей. Между ними остается зазор. Холодная гибка металла применяется при работе с деталями и заготовками сложной формы, если необходимо выполнить несколько изгибов;

- профилирование. В работе используются профилегибочные станки. Форма профиля на металле или заготовке определяется контуров вальцов станочного оборудования.

Наш завод принимает заказы на холодную гибку труб, в том числе, радиусную: круглого сечения и профилированных.

В работу принимаются так же уже окрашенные или полированные листы металла или заготовки. Имеющееся в распоряжении завода оборудование позволяет придавать нужную форму, не нарушая наружный слой краски или иного покрытия. Работа выполняется в соответствии с чертежами заказчика. Если готовых чертежей и рабочей документации нет, клиент может предоставить образец детали нужной формы и размера. Технический отдел завода подготовит чертежи и передаст их в производство.

Так же немаловажной деталью является оперативность данной процедуры. Даже большие партии металлических изделий обрабатываются за короткий промежуток времени. Если вам необходимо получить выверенный по своим характеристикам и параметрам, металлический объект, то лучшим решением будет гибка листа.

Форма гибки листа может быть:

- угловая;

- коническая;

- цилиндрическая;

- сферическая;

- коробчатая;

- парусовидная;

- веерообразная;

- седлообразная;

- волнообразная;

- комбинированная.

Предложения нашего Завода

- Наш завод предлагает гибку листового металла различного раскроя и толщины листа.

- Весь процесс гибки происходит на современном и высокоточном оборудовании. Автоматизированный станок позволяет задавать авторежим работы, чтобы получить на выходе то изделие, которое пожелал заказчик.

- Именно благодаря современному оборудованию мы принимаем самые сложные заказы от клиентов. Станком задается точный угол сгиба без погрешностей, что позволяет производить и стальной перфорированный профиль.

- Также мы имеем возможность предложить клиентам радиусную гибку металла, т.е. откатку круглой или профильной трубы по радиусу. Такие изделия применяются при изготовлении лестничных ограждений, некоторых элементов мебели, для ландшафтной архитектуры или торгового оборудования. Для изготовления элементов облицовки мы можем осуществить радиусную гибку П-образного сечения профилей.

- Все работы происходят под постоянным контролем, поэтому мы предлагаем только высокое качество своей работы.

- Наш завод имеет возможность принимать нестандартные индивидуальные заказы, выполняя их в полном соответствии с технологическими и нормативными требованиями.

Дополнительные материалы:

www.zavodsz.ru

СУДОРЕМОНТ ОТ А ДО Я.: Гибка деталей

Рис. 30. Формы погиби листовых деталей: а — цилиндрическая; б — коническая; в — угловая; г — коробчатая; д — сферическая; е — парусовидная; ж — седлообразная; з — веерообразная; и — волнообразная; к — комбинированная. В процессе гибки волокна металла на внутренних поверхностях изгибаемых заготовок подвергаются сжатию, а на наружных поверхностях — растяжению. При гибке металл заготовки получает наклеп, который в случае необходимости устраняют отжигом. Детали корпуса из листовой и профильной стали гнут в большинстве случаев в холодном состоянии. Горячую гибку применяют только для деталей особо сложной кривизны, которые невозможно получить холодным способом. Детали из листовой стали гнут в листогибочных машинах (вальцах). Заготовку размещают между валками. Силы трения, возникающие между вращающими валками и изгибаемой заготовкой, двигают ее в направлении, перпендикулярном валкам. Прокатанная между валками заготовка имеет равномерную плавную кривизну цилиндрической или конической формы (рис. 31).

Рис. 30. Формы погиби листовых деталей: а — цилиндрическая; б — коническая; в — угловая; г — коробчатая; д — сферическая; е — парусовидная; ж — седлообразная; з — веерообразная; и — волнообразная; к — комбинированная. В процессе гибки волокна металла на внутренних поверхностях изгибаемых заготовок подвергаются сжатию, а на наружных поверхностях — растяжению. При гибке металл заготовки получает наклеп, который в случае необходимости устраняют отжигом. Детали корпуса из листовой и профильной стали гнут в большинстве случаев в холодном состоянии. Горячую гибку применяют только для деталей особо сложной кривизны, которые невозможно получить холодным способом. Детали из листовой стали гнут в листогибочных машинах (вальцах). Заготовку размещают между валками. Силы трения, возникающие между вращающими валками и изгибаемой заготовкой, двигают ее в направлении, перпендикулярном валкам. Прокатанная между валками заготовка имеет равномерную плавную кривизну цилиндрической или конической формы (рис. 31).  Рис. 31. Гибка листовых деталей цилиндрической формы в листогибочных вальцах.

Рис. 31. Гибка листовых деталей цилиндрической формы в листогибочных вальцах.Применяя специальную оснастку, на вальцах можно получить также детали сферической, седловидной и угловой формы.Гибка листов. Заготовки, предназначенные для гибки, должны быть обрезаны по контуру, очищены от окалины, ржавчины, грата и грязи. По кромкам заготовок деталей в зависимости от сложности форм предусматриваются припуски от 50 до 100 мм.На всех заготовках перед гибкой наносят меловой ниткой установочные и контрольные линии. Они необходимы для установки и проверки положения заготовки в процессе гибки. В качестве контрольных служат обычно линии диаметральной плоскости и практических шпангоутов.Заготовку, предназначенную для гибки, укладывают с помощью крана на нижние валки вальцев. Зазор между верхним и нижним валками не должен превышать трех толщин изгибаемой заготовки. Включив привод вальцев, заготовку продвигают между валками примерно до середины и устанавливают ее, не допуская перекосов установочных линий относительно валков. После этого опускают верхний валок до соприкосновения с заготовкой, включают привод и прокатывают ее, поджимая верхний валок. Положение заготовки проверяют по установочным линиям при выключенном приводе после каждого прохода. При необходимости верхний валок поднимают и заготовку устанавливают в нужное положение. Прокатывая заготовку несколько раз, получают детали требуемой цилиндрической формы.Гибка деталей на прессах. Корпусные детали из листовой стали сферической, парусо-, седло-, вееро- и волнообразной и комбинированной форм гнут на гидравлических прессах консольного типа. Отгибку фланцев, изготовление деталей угловой и коробчатой форм, подгибку кромок и гофрирование тонких листов выполняют на кромкогибочных прессах гильотинного типа,Гидравлический пресс является универсальным видом гибочного оборудования. На нем можно согнуть корпусную деталь любой формы.

Рис. 32. Гидравлический пресс консольного типа. 1 — фундамент; 2 —стол пресса; 3 — плунжер; 4 — хобот пресса; 5 — трубопровод для подачи масла под давлением. Открытый гидравлический пресс (рис. 32) имеет С-образную литую станину, в верхней части которой смонтированы три цилиндра. Средний цилиндр является рабочим, два крайних — вспомогательными. Плунжеры всех трех цилиндров соединены с хоботом пресса. К плите крепят штампы и приспособления. Усилия, необходимые для выполнения гибки, создаются гидравлическим давлением масла, подаваемым в цилиндр насосами.

Рис. 32. Гидравлический пресс консольного типа. 1 — фундамент; 2 —стол пресса; 3 — плунжер; 4 — хобот пресса; 5 — трубопровод для подачи масла под давлением. Открытый гидравлический пресс (рис. 32) имеет С-образную литую станину, в верхней части которой смонтированы три цилиндра. Средний цилиндр является рабочим, два крайних — вспомогательными. Плунжеры всех трех цилиндров соединены с хоботом пресса. К плите крепят штампы и приспособления. Усилия, необходимые для выполнения гибки, создаются гидравлическим давлением масла, подаваемым в цилиндр насосами.  Рис. 33. Универсальный штамп для холодной гибки листов под прессом.1 — пуансонодержатель; 2 — сменный пуансон; 3 — матрицедержатель; 4 — сменные матрицы.

Рис. 33. Универсальный штамп для холодной гибки листов под прессом.1 — пуансонодержатель; 2 — сменный пуансон; 3 — матрицедержатель; 4 — сменные матрицы.Гибку листовых деталей на гидравлическом прессе выполняют в холодном состоянии методом свободного изгиба. Оснасткой при этом служит универсальный штамп (рис. 33) с набором сменных комплектов матриц и пуансонов. Наличие сменных комплектов позволяет изготовлять на одном штампе детали различных форм и размеров.Гибку листовых деталей на гидравлическом прессе выполняют следующим образом. Устанавливают универсальный штамп на стол пресса таким образом, чтобы его ось совпадала с осью рабочего плунжера. Пуансонодержатель закрепляют к траверсе пресса так, чтобы их оси совпадали с осью плунжера рабочего цилиндра, и закрепляют болтами. Затем ставят матрицедержа-тель в требуемое положение, закладывают сменные матрицы и пуансоны, закрепляют их штырями. Размеченную заготовку свободно укладывают на две опоры матрицы и нажатием пуансона изгибают первый участок заготовки. Продолжая гибку, заготовку передвигают в продольном направлении и последовательно производят нажимы пуансоном. В первую очередь гнут кромки и участки малой кривизны, в последнюю — середину заготовки. Качество гнутых деталей проверяют шаблоном.

sudoremont.blogspot.com

Гибка и резка алюминиевого листа – ручные и станочные техники + видео

Резка и гибка – очень важные технологические операции, без которых попросту невозможно создать различные элементы, детали и конструкции, а производство алюминиевого листа – яркий тому пример. Как это происходит, мы и рассмотрим.

1 Способы деформирования алюминия

Гибка металла предполагает воздействие на него некоторых нагрузок. Этот технологический процесс позволяет придать заготовке необходимую форму. Делается он ручным, механическим способом либо с применением специального оборудования. Ручной метод предполагает использование киянки, слесарного молотка и различных металлических оправок. Чтобы согнуть металл по этой технологии, придется потратить много сил и времени, да и качество изгиба может не отличаться высокой точностью, особенно если нет навыков в этой области.

Кузнечно-прессовочное оборудование позволит гнуть деталь с небольшим радиусом. К достоинствам способа относится высокая точность обработки и скорость. Но намного проще согнуть металл с помощью специальных станков. Одним из популярных способов формирования профиля выступает формовка и холодное профилирование. Эти операции делают на специальном оборудовании. Алюминиевый лист пропускают между валками, которые и формируют заданный изгиб.

Резка алюминия

Рекомендуем ознакомиться

Гибка в штампе идет следующим образом. Заготовку фиксируют между двумя рабочими инструментами без зазора. Затем прилагается усилие, и лист приобретает форму вышеуказанных инструментов. Гнуть алюминий таким образом совершенно несложно. Но стоит сказать, что оба метода подходят только для крупносерийного производства, так как необходимо много времени для переналадки оборудования.

Если необходимо гнуть различные элементы, то лучше всего подойдет свободная гибка. В этом случае алюминиевый лист вдавливается под нагрузкой пунсона (рабочего инструмента, расположенного сверху) в V-образный ручей матрицы. Этот способ известен как гибка в воздухе, потому что металлический элемент соприкасается с краями ручья нижнего инструмента и непосредственно пуансоном, а остальное пространство занимает воздух. Такая технология позволяет согнуть огромное количество различных деталей за короткий промежуток времени.

Благодаря современному оборудованию с ЧПУ можно свести человеческие усилия к минимуму. Оператору остается всего лишь задать необходимую программу. Кроме того, эта технология позволяет гнуть заготовки различной толщины на одних и тех же станках. Еще появляется возможность производства деталей самой сложной формы. Однако и этот процесс имеет некоторые недостатки. Прежде всего если необходимо согнуть тонкий лист, то углы могут получиться менее точными, чем при работе с толстыми заготовками. Да и точность повторений зависит от качества обрабатываемого материала. Таким способом лучше гнуть алюминий толщиной более 1,25 мм.

2 Ручные методы

Как деформировать металл (гнуть), понятно, но как металлическую заготовку разделить на части? Резка металла также делается различными способами, и выбор метода зависит от множества параметров (толщина заготовки, необходимое количество разрезов, их качества и т. д.). К наиболее простым вариантам относится использование ножниц по металлу. Этот способ отличается своей доступностью, ведь такой инструмент есть у каждого хозяина, а если и нет, то его можно легко приобрести с минимальными материальными затратами. Но в этом случае не стоит рассчитывать на качественный рез, особенно если делаете эту процедуру впервые. Еще этот метод требует гораздо больше времени и сил, чем механическая, плазменная и фрезерная резка.

Изгиб алюминиевого листа

Хорошим помощником в этом деле послужит гильотина. Это специально кузнечно-прессовочная установка, которая может эксплуатироваться как в ручном, так в механическом режиме и даже иметь гидравлический привод. Благодаря компактным размерам и невысокой стоимости устройства его часто приобретают для домашнего использования. Чтобы разрезать лист металла, необходимо просто разместить его на специальной столешнице, зафиксировать и надавить рабочий инструмент. Наиболее высоким качеством среза обладают устройства с гидравлическим приводом. Однако такие установки имеют и довольно большие габариты, что делает их применение более актуальным на предприятиях.

3 Использование устройств с электрическим приводом

Вполне реальна резка болгаркой, но этот метод довольно сложный. Вязкая структура алюминия с трудом поддается такому виду обработки и часто требует дополнительных мероприятий. Например, чтобы разрезать толстый лист, необходимо смазать рабочий шов керосином, в противном случае отрезной диск может попросту увязнуть в металле. Также этот способ требует строгого соблюдения правил техники безопасности.

Использование фрезерных установок позволит разрезать изделие любой конфигурации, главное, правильно настроить станок. Станки с ЧПУ позволяют получить отличное качество среза. Еще к достоинствам этого метода следует отнести высокую производительность и точность, а также возможность обрабатывать метал толщиной до 280 мм.

Прекрасно себя зарекомендовала и дисковая пила. Существует несколько конфигураций таких установок: настольные, фронтальные и вырубные. Благодаря специальным вспомогательным элементам обеспечивается мягкий ход режущего инструмента. Обычно резка алюминия делается посредством специальных дисков, диаметр которых колеблется от 160 до 600 мм. Кроме того, возможно и использование алмазных режущих инструментов.

4 Высокотехнологические методы

Особого внимания заслуживает плазменная обработка алюминиевого листа, которая отличается высоким качеством. Суть процесса заключается в интенсивном расплавлении металла электрической дугой вдоль линии среза. Образовавшийся жидкий алюминий удаляется посредством высокоскоростного плазменного потока. Обычно для работы с этим металлом используют только неактивные газы. Но, стоит заметить, что этот вид обработки имеет некоторые недостатки. Во-первых, стоимость оборудования довольно высокая, поэтому для бытовых целей его не приобретают. Во-вторых, из-за термического воздействия кромки становятся более твердыми, и необходима последующая обработка. В-третьих, процесс предполагает потерю металла.

Гидроабразивный метод заключается в воздействии очищенной воды и специально подобранных абразивных зерен, в результате можно резать металл толщиной до 300 мм. Эта технология отличается высокой точностью. Еще одно достоинство – возможность формирования различных радиусов, скосов, острых углов и т. д. Отдав предпочтение такому способу, можно не переживать об экологической стороне. А с помощью оборудования с ЧПУ резать металл легко с минимальным вмешательством человека.

Также неплохо зарекомендовала себя в этой области и лазерная резка. Правда, есть некоторые особенности такого процесса, вызванные высокой теплопроводностью металла. В этом случае луч должен быть более мощным, чем при обработке других материалов. К достоинствам метода нужно отнести высокое качество среза, возможность обрабатывать детали различной формы и сложности. Процесс протекает очень быстро и автоматизирован. Недостатки носят следующий характер. Несмотря на то что скорость обработки довольно высокая, она нестабильная. Максимальная толщина металла не должна превышать 20 мм. Да и оборудование довольно дорогостоящее.

tutmet.ru