Остывание металла при сварке. Как быстро остудить металл после сварки

Остывание металла при сварке | Инструмент, проверенный временем

В процессе сварки температура каждой точки околошовной зоны быстро возрастает, достигает максимума и затем постепенно снижается. Весь этот процесс изменения теплового состояния точки называется термическим циклом. Чем ближе находится точка к оси шва, тем быстрее она нагревается и тем выше ее максимальная температура. На линии сплавления максимальная температура каждой точки равна температуре плавления металла.

Практический интерес представляет регулирование скорости остывания околошовной зоны в целях получения благоприятных структур и избежания нежелательных закалочных явлений и трещин. Наибольшую скорость остывания будут иметь точки на линии сплавления, где температура сварочного нагрева наиболее высокая. Линию сплавления приближенно можно принять за ось шва. По мере удаления от оси шва скорость остывания точек околошовной зоны постепенно понижается. Вследствие этого о пригодности намечаемого режима сварки для заданной марки стали можем судить по величине скорости остывания точек, лежащих на оси шва, так как в этих точках скорость остывания наибольшая.

При сварке тонких пластин стыковым швом скорость остывания точек на оси шва определяется по формуле Н. Н. Рыка- лина [1]

д.._2*Хст(Г-Г0)»

|

|

где w — скорость остывания в град/сек;

X — коэффициент теплопроводности стали в кал/см-сек-град; су — объемная теплоемкость в кал/см* -град; q — эффективная мощность источника нагрева в кал /сек; v — скорость сварки в см/сек;

8 — толщина пластин в см;

Т о — начальная температура металла, равная температуре

окружающей среды или температуре предварительного подогрева, в °С;

Т — температура металла, ниже которой в зависимости от скорости остывания будут образовываться те или иные структуры, в °С.

При подсчете скорости остывания температура Т представляет

|

|

| Фиг. 8. График безразмерного критерия со для определения скорости охлаждения при наплавке валика на лист. |

Скорость остывания при наплавке валика на массивное изделие, принимаемое нами за полубесконечное тело, определяется по формуле

2 тгЦГ-Го)2 /1/|Ч

w =—*————————————————— (14)

Скорость остывания при сварке толстых пластин определяется по формуле

2пХ (Т — Т0)2 Пг

w = (1)————— —, (15)

Я

где о) — безразмерный критерий процесса.

Безразмерный критерий со находим по графику, представленному на фиг. 8, в зависимости от величины параметра, который определяется по формуле

При однослойной сварке стыковым швом толстых пластин

критерий о) принимается в зависимости от на графике фиг. 8.

При наплавке валика на толстую пластину или в случае наложения первого слоя многослойного шва безразмерный критерий

со выбирают таким образом: если > 2,5, то о) берут на кривой

«пластина», если значение лежит в пределах от 0,4 до 2,5, то со берется на графике по кривой «толстая пластина» (плоский слой), если ^-<0,4, то со = 1, что соответствует скорости остывания полубесконечного тела.

hssco.ru

Схемы сварки и борьба с деформациями - Страница 13 - Технологии и документации

di4, а ведь можно и болты, не заваривая перфорацию, болты притянут к полу\стене весь лист, как бы матричный захват напряжений, ими удобно выставлять деталь в горизонт, осталось догадаться как завернуть их в гайку, можно после выставления в горизонт их прихватить к кронштейнам на полу, дороже, зато лист не жжется. (закручивать гайкой снизу, а верхняя - ограничитель).

Себе хотел сделать приварные струбцины на стол, чтобы зажимать деталь и сверху и боков, это были металлоконструкции из 1.5 мм профилей, на 10 мм просто нет заказов\денег что бы это испытать.

Еще под лист (правда тонкий) подкладывал 250мм обрезок трубы, и катал ее по столу, не надо двигать вскользь. Заменяет прижим рукой на прижим собственным весом конструкции (кирпичи накладывал чтобы идеально прижалось, учитывая порядок обвара с двух сторон.

Хорошо когда есть обрезки - из зажимами фиксируют, и кладут валик шва на среднем токе, они начинают показывать на сколько изогнет (и куда) лист при выбранном режиме сварки.

Портить новый это конечно глупо, но по контрольным обрезкам все же чуть понятней остаточная деформация, лист прогревами можно немного вернуть назад, насколько позволят ребра.

Там и начинается игра с порядком наложения швов, я пришел к тому что точки крепления листа идут по спиралям - одна по часовой, вторая против, "пуза" вообще не было, но ток был на минимум.

Отличие от барабана в том, что последовательно гнет и контур, лист увлекает за собой саму констукцию, там и пришла идея двух спиралей, внутренняя против внешней, длинный профиль тяжело согнуть на коротком плече, когда как через середину он идеально деформируется.

Труба 50х50х4(3) - вварена косынка внутрь (8 мм), петли обваривал точками (минимум нагрева) - итог: увело на 15 мм, тоже самое с листом обычным порядком

Точки зиг-загом (внутренняя, внешняя, внутренняя) уменьшали коробление уже до допустимых пределов, но это был тонкий лист (холодный).

Накладная крестовина с отводами (8ми конечная звезда) по идее должна удержать от коробления весь лист, но ее жесткость тогда должна быть выше с 2х кратным запасом (по факту двутавр).

Сообщение отредактировал Гефест: 05 Октябрь 2014 06:59

websvarka.ru

Как правильно учитывать термические воздействие на металл во время сварки?

В любом случае сварной шов на металлической конструкции будет местом концентрации температурных напряжений. Чтобы в этом месте самого получить достаточно медленное разогревание стали и разогреть его до большой температуры, надежнее употреблять газопламенную горелку в процессе разогрева и сварки.

Отрегулировать тепловой режим газовой горелки можно достаточно просто - вентилем подачи кислорода в область пламени. В этом случае, чем больше будет подача кислорода (по отношению к газу), тем меньше сам факел пламени. При этом его температура до определенного уровня растет. При уменьшении подачи кислорода, пропорционально понизится и температура пламени, а вот размер его возрастет.

В случае применения электродуговой сварки плавный нагрев шва контролировать невозможно. Ведь у электрической дуги температура является постоянной. Чтобы регулировать нагрев металла в таком случае нужно контролировать время нахождения дуги над ванной с расплавленным металлом.

Регулировать температуру свариваемого металла легче, если части изделия окажутся большой толщины. При использовании дуги с малой силой тока и электрода небольшого диаметра это достаточно просто. Но при таком способе контроля температуры шва значительно растет расход электродов. Да и сам процесс сварки будет проходить дольше по времени.

Регулировать температуру свариваемого металла легче, если части изделия окажутся большой толщины. При использовании дуги с малой силой тока и электрода небольшого диаметра это достаточно просто. Но при таком способе контроля температуры шва значительно растет расход электродов. Да и сам процесс сварки будет проходить дольше по времени.

Технология применения автоматической электродуговой сварки позволяет закреплять горелку перед электродом для предварительного подогрева области сварки.

Для подогрева области шва вручную используют вторую горелку (без подачи кислорода). Ее перемещает вдоль рабочей области подручный сварщика.

Не стоит забывать о том, что участок шва, который расположен за электродом, тоже необходимо прогревать до нужной температуры. Следовательно, при таком процессе металл будет одинаково прогрет в районе шва, без резких изменений температуры в области сварки.

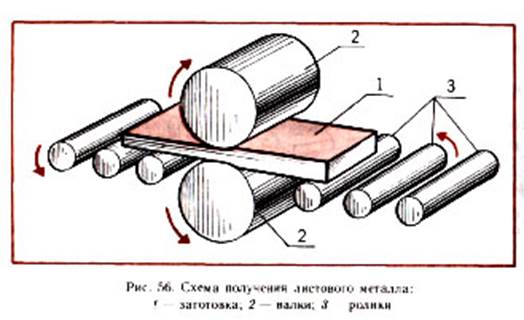

Для изготовления сваркой изделий из толстого листа металла можно использовать совершенно другой способ. Его смысл заключается в том, что шов полностью покрывается порошковым флюсом и после этого выполняется процесс сварки металла. После этого остатки порошкового флюса просто сдуваются со шва, легче это сделать маленьким пылесосом. Порошковый флюс оказывает своего рода защиту для металла, чтобы не происходило его соприкосновение с кислородом и очищает металл в области сварки, а также играет роль хорошего теплоизолятора для всей области шва.

Любой вид стали является теплопроводным, из-за этого металл за время сварки очень быстро нагревается, а после нее достаточно медленно остывает. Во время ручной сварки можно применять асбестовую ткань, она создает теплоизоляцию для металла шва на тот промежуток времени, пока изделие остывает после сварки. Из-за того, что через ткань изделие остывает медленнее, оно нормализует структуру материала после нагрева до высоких температур, полученных за время сварки.

Если сваривать уже закаленные изделия, то велика вероятность того, что металл в районе шва будет отпускаться. Чтобы избежать такого не очень полезного результата, необходимо максимально избегать сварного соединения между закаленными стальными деталями. Если все-таки необходимо произвести такую сварку, то проводите ее в тех местах, которые не имеют отношения к рабочим, и будут в дальнейшем использоваться как можно меньше. Такой вид сварки является очень распространенным. В слоях металла, находящихся далеко от места шва, совершенно не происходит никаких структурных изменений.

Из этого следует, что надо учитывать при выработке технологического процесса то, как реагирует сталь на резкие изменения температур во время сварки.

www.vse-o-svarke.org