Устройство плазмореза, как выбрать, разновидности. Как работает плазморез

Принцип работы плазмотрона

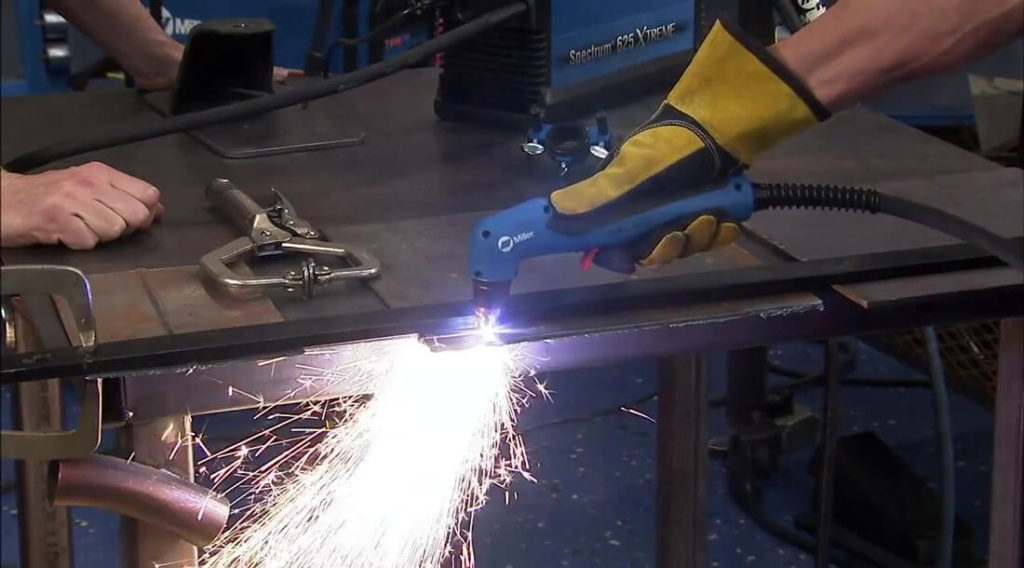

Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной резки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

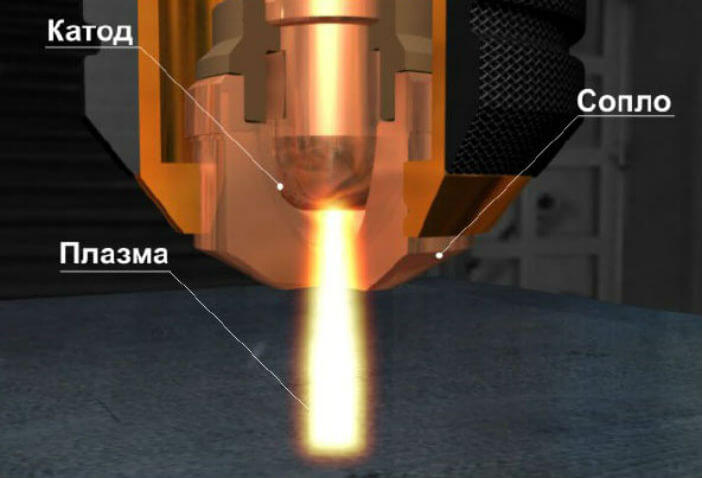

А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С. После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Комплектация плазмотрона

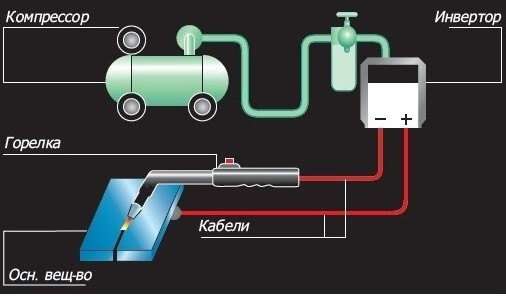

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом. Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

- Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

Полезные советы

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Преимущества и недостатки плазменной резки

Преимущества и недостатки плазменной резки по сравнению с другими методами резки металлов?

Резка металлов - проблема, с которой приходится сталкиваться и в цеху, и на стройплощадке, и в мастерской. Простые решения вроде автогена устроят многих, но не всех. Если объем работ по резке металла большой, а требования к качеству реза высоки, то стоит подумать об использовании аппарата плазменной резки (плазмореза).Первые установки и аппараты плазменной резки появились более полувека назад, но широкому кругу мастеров они стали доступны только в последние два десятилетия.

ПРЕИМУЩЕСТВА:Какие преимущества в работе дает аппарат или станок плазменной резки металла в работе?

1. При правильном подборе мощности он позволит в 4-10 раз (по сравнению кислородной горелкой) повысить производительность. По этому параметру плазморез уступит лишь промышленной лазерной установке, зато намного выиграет в себестоимости. Экономически целесообразно использовать плазменную резку на толщинах металла до 50-60мм. Кислородная же резка более предпочтительна при раскрое стальных листов толщиной свыше 50 мм.

2. УНИВЕРСАЛЬНОСТЬ. Плазменная резка позволяет обрабатывать и сталь, и чугун, и алюминий, и медь, и титан, и любой другой металл, причем работы выполняются с использованием одного и того же оборудования: достаточно выбрать оптимальный режим по мощности и выставить необходимое давление воздуха. Важно отметить и то, что качество подготовки поверхности материала особого значения не имеет: ржавчина, краска или грязь помехой не станут.

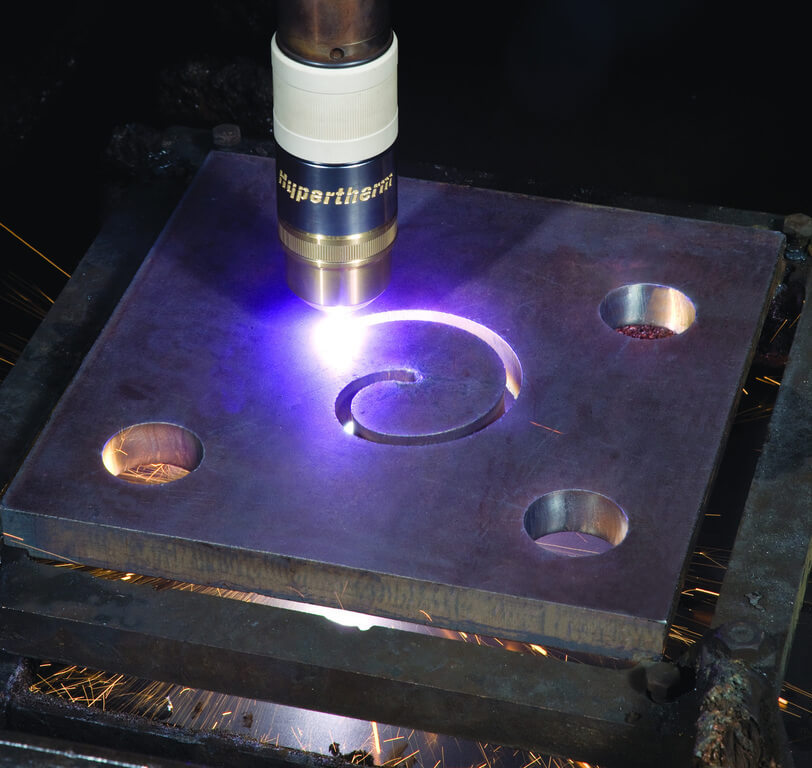

3. ТОЧНОСТЬ и ВЫСОКОЕ КАЧЕСТВО РЕЗА. Современные плазморезы обеспечивают минимальную ширину реза и "чистые" без наплывов, перекаливания и грата кромки, почти не требующие дополнительной обработки. Немаловажно и то, что зона нагрева обрабатываемого материала намного меньше, чем при использовании автогена, а поскольку термическое воздействие на участке реза минимально, то и тепловые деформации вырезанных деталей незначительны, даже если они небольшой толщины.

4. БЕЗОПАСНОСТЬ, обусловленная отсутствием взрывоопасных газовых баллонов.

5. НИЗКИЙ уровень загрязнения окружающей среды. Касательно экономической стороны вопроса, то совершенно очевидно, что при больших объемах работ плазменная резка выгоднее той же кислородной или, например, механической. В остальных же случаях нужно учитывать не материалы, а трудоемкость использования. Например, сделать фигурный рез в толстом листе недолго и автогеном, но может потребоваться продолжительная шлифовка краев.

НЕДОСТАТКИ:

Ну а теперь поговорим о недостатках. Первый из них - относительно скромная максимально допустимая толщина реза, которая даже у мощных аппаратов редко превышает 80-100 мм. В случае же с кислородной резкой максимально допустимая толщина реза для стали и чугуна может достигать 500 мм.

Следующий недостаток метода - довольно жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10-50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Наконец, сложность рабочего оборудования делает практически невозможным одновременное использование двух резаков, подключенных к одному аппарату, что с успехом применяется при резке штучным электродом.

Процесс плазменной резки (принцип работы плазмореза)

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Для начала определим, что же есть плазма. В данном случае это нагретый электрической дугой до высокой температуры (порядка 25000 °C) воздух в ионизированном состоянии. Последнее означает, что он утрачивает свойства диэлектрика и приобретает способность проводить электрический ток. В процессе резки плазменный поток становится проводником для тока, расплавляющего металл, и сам же его выдувает.

Рабочий орган аппарата называется плазмотрон. Под этим словом подразумевается плазменный резак с кабель-шланговым пакетом, подключаемый к аппарату. Иногда плазмотроном ошибочно называют аппарат плазменной резки целиком. Разновидностей плазмотронов достаточно много. Но наиболее распространены и более всего пригодны для резки металлов плазмотроны постоянного тока прямой полярности. По виду дуги различают плазмотроны прямого и косвенного действия. В первом случае разрезаемое изделие включено в электрическую цепь, и дуговой разряд возникает между металлической деталью и электродом плазматрона. Именно такие плазмотроны применяются в устройствах, предназначенных для обработки металлов, включая и аппараты воздушно-плазменной резки. Плазматроны косвенного действия применяются, в основном, для обработки неэлектропроводных материалов (у них электрическая дуга возникает в самом резаке).

Сопло - важнейший элемент, определяющий возможности плазмотрона. При плазменной резке применяются сопла небольшого (до 3 мм) диаметра и большой (9-12 мм) длины. От размера диаметра сопла плазмотрона зависит количество воздуха, которое способен пропустить плазмотрон, этот параметр необходимо учитывать при подборе компрессора. Это также влияет на ширину реза и охлаждение плазмотрона. Что касается длины, то чем она больше, тем выше качество реза. Однако чрезмерное увеличение этого параметра ведет к снижению надежности работы и быстрому разрушению сопла. Считается, что длина канала должна быть больше диаметра в 1,5-1,8 раза.

Электродом (катодом) внутри плазматрона служит металлический стержень - другие конструкции в недорогих аппаратах не применяются. То же можно сказать и о материале: разновидностей изобилие, но массово используется лишь электрод из гафния.

Теперь пару слов о рабочих газах, используемых при плазменной резке. Их можно разделить на плазмообразующие и защитные (транспортирующие). Для резки в обычных плазменных системах бытового назначения (сила тока дуги - ниже 200 А, максимальная толщина реза - до 50 мм) сжатый воздух применяют и как плазмообразующий, и как защитный газ. При этом достигается удовлетворительное качество реза, хотя и наблюдается некоторое азотирование и окисление обрабатываемой поверхности. В более сложных системах применяются иные газовые смеси, содержащие кислород, азот, водород, гелий, аргон.

Выбор аппарата плазменной резки

Даже самые доступные аппараты плазменной резки сложны и довольно дороги в сравнении, например, со сварочными, поэтому к выбору недешевой техники нужно подходить осознанно. Прежде всего необходимо определиться, как обычно, с целями и задачами.

Первый параметр, без учета которого бесполезно учитывать остальные, - это максимально допустимая толщина реза. Данная величина обычно приводится для углеродистой стали, реже - для нержавеющей, еще реже - для алюминия и очень редко - для меди. Поскольку на максимально допустимую глубину реза сильно влияет теплопроводность материала, то для сплавов на основе меди этот показатель примерно на 30% ниже, чем для сплавов на основе железа. И если в технических характеристиках аппарата заявлена максимально допустимая толщина реза стали в 10 мм, это будет означать, что максимальная глубина реза медных сплавов составит 7 мм. Таким образом, вторым по важности показателем станет тип сплава, с которым предстоит работать.

Следующий фактор - планируемый режим эксплуатации плазмореза. Как и в случае со сварочными аппаратами, он определяется параметром "ПВ" (продолжительность включения), который определяет отношение времени работы аппарата ко времени, необходимому для его охлаждения. В некоторых промышленных аппаратах плазменной резки ПВ может приближаться к 100%, для ручной же резки металла вполне достаточно 40-50%.

На практике это выглядит следующим образом. Если ПВ плазмореза составляет 50%, то в течение часа эксплуатации он должен 30 минут работать и 30 минут остывать. При ручной резке приходится время от времени перемещаться или перемещать изделие и периодически выключать кнопку поджига на плазмотроне. Это время как раз и идет в зачет охлаждения, и поэтому работа кажется непрерывной. Такая формула дает сбой при работе с толстыми листами металла или при автоматической плазменной резке с ЧПУ, когда время реза может быть значительным. Дело в том, что параметр ПВ определяется для 10-минутного цикла, поэтому в начале смены, пока аппарат холодный, он будет отработать без перерыва и 15 минут даже при низком ПВ, а вот при цикличной работе может отключиться и после 5 минут непрерывной резки.

Когда ключевые параметры, определяющие принципиальную возможность использования аппарата, определены, следует уделить внимание такому аспекту, как удобство использования. Тут первостепенное значение приобретает мобильность, точнее, радиус действия, на который можно свободно удаляться от малоподвижного аппарата, "прикованного" к своему месту компрессором. Так, длина кабель-шлангового пакета плазмотрона может варьироваться до десятков метров. Кстати, важна не только длина: некоторые производители заявляют ее на уровне 30 м и более, но "забывают" сообщить о том, имеются ли евроразъемы на плазмотроне и источнике. Если таких разъемов нет, то укоротить или удлинить плазмотрон вряд ли получится, и всякий раз разматывать его для того, чтобы резать небольшие по размерам листы, будет утомительно. Главный же минус длинного плазматрона не в этом, а в том (и производители об этом, как правило, тоже умалчивают!), что при его длине свыше 20 метров наблюдается потеря мощности, причем довольно ощутимая. Поэтому разумнее всего выбирать плазмотрон небольшой (6-12 м) длины, оснащенный евроразъемом, чтобы при необходимости была возможность удлинить конструкцию, используя быстронаращиванмый удлинитель плазмотрона. Это будет, кстати, удобно и при работе на открытом воздухе в неблагоприятных условиях, когда выносить из помещения аппарат нежелательно. Однако, как уже отмечалось, использовать удлинитель нужно лишь в случае действительной необходимости.

Очень важный вопрос - проблема расходных материалов: электродов (катодов) и сопел. Важно, чтобы они были доступны и недороги. Как правило, износ этих деталей происходит или одновременно или с небольшим "разбросом" (один катод на два сопла). Одного сопла в среднем хватает на целую рабочую смену (при работе с деталями, толщиной до 10 мм).

Момент, не относящийся напрямую к плазматрону, но требующий обязательного учета, - это система подачи воздуха. Если отбросить самые маломощные модели, оборудованные встроенным компрессором и воспринимаемые многими профессионалами как малополезные игрушки, то следует помнить, что для работы плазматрону нужен мощный компрессор. И не он один: при достаточно большом расходе воздуха (100-250 л/мин при 0,4-0,6 МПа) жесткие требования предъявляются и к его качеству, а значит не обойтись без вспомогательных устройств - таких как влаго- и маслоотделители, фильтры. Поступать в аппарат воздух должен равномерно, без пульсаций, поскольку они серьезно влияют на стойкость сопел и электродов, на стабильность поджига дуги и, как следствие, на качество реза, а значит, нужен объемный ресивер.

ПРЕДЛОЖЕНИЕ ДЛЯ ЛЮБИТЕЛЯ

Среди современных устройств плазменной резки можно выделить отдельную и наиболее интересную для рядового потребителя категорию - переносные инверторные источники плазмы, применяемые при ручной резке. Их основные достоинства: низкое энергопотребление, компактность, небольшой вес, эргономичный дизайн. Недостатки: ограничение по максимальной мощности (не более 70 А), и, как следствие, по максимальной толщине реза (до 15-20 мм). Также придется мириться с невысокой продолжительностью включения и чувствительностью к перепадам напряжения. Оборудование, выходящие за рамки этого типа, как правило, рассчитано на промышленное применение.

Большинство аппаратов с плазмотронами воздушного охлаждения пригодны для резки металлических деталей толщиной до 50 мм. Для резки деталей толщиной свыше 50 мм или для увеличения производительности применяют более сложные и дорогие аппараты с плазмотронами водяного охлаждения

Максимальная глубина реза определяет толщину материала, которая может быть разрезана данным аппаратом в принципе. Скорость работы при этом в расчет не берется. Чтобы комфортно и быстро работать с деталями толщиной 3-4 мм, следует выбирать аппарат, максимально допустимая глубина реза которого - 8-10 мм.

Унифицированные разъемы для плазмотронов производятся в соответствии с европейскими стандартами и состоят из розеток (со стороны источника плазмы) и вилок (со стороны резака). Преимущество подобной системы заключается в возможности при необходимости удлинить или укоротить конструкцию без ощутимой потери мощности, прочности и электрического контакта.

Износ сопла заключается в нарушении его геометрической формы, что негативно влияет на качество реза. Износ же катода приводит к выработке стержня (допустимая глубина выработки - не более 1,5 мм), в результате чего может произойти пригорание катода к головке плазмотрона и его (плазмотрона) перегрев.

При минусовых температурах необходимо соблюдать определенные меры предосторожности. Поскольку в ресивере и шлангах образуется конденсат, который в случае замерзания может вывести из строя оборудование, то после окончания работ шланги обязательно продувают, а сам компрессор хранят в помещении с плюсовой температурой.

energocut.com

Видео работы плазмореза и критерии выбора оборудования

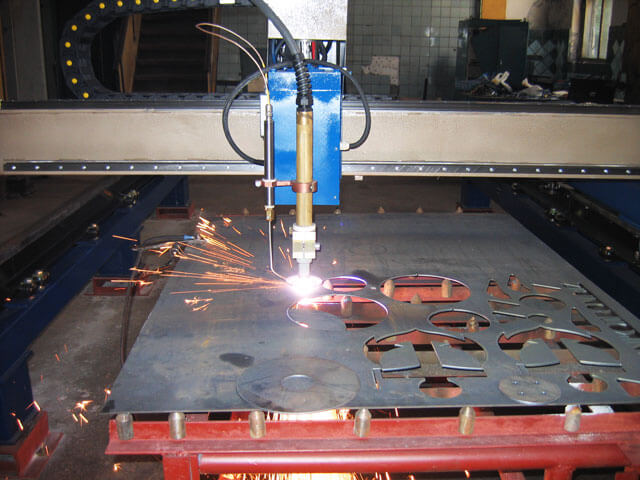

Металлорежущее оборудование становится всё сложней и всё более сложные задачи оно способно выполнять по своему профилю. Устройства плазменной резки, в том числе с ЧПУ, в этом контексте, можно считать одним из самых необходимых приспособлений для обработки резанием для большинства металлообрабатывающих предприятий. А для художественной ковки это способ изрядно сэкономить на подготовке заготовок, и получить очень сложную в конструктивном плане деталь. А в целом, доступное оборудование с широчайшим набором возможностей. Внизу статьи видео работы плазмореза в контексте мастерской металлоизделий.

Потенциальные производственные возможности

Давайте вкратце очертим, в чём состоит преимущество плазморезов относительно прочих металлорежущих аналогов.

1) нет ограничений по видам металлов и их сплавов, которые могут быть обработаны таким образом. Сталь, чугун, нержавейка, цветные металлы и любые их сплавы.

2) тончайший срез, минимум потерь на получение режущего шва. Возможность делать самые сложные вырезы из возможных, для другого оборудования зачастую немыслимые.

3) минимум оплавленного металла по кромке, а по сравнению с традиционными «резаками», можно утверждать, что его нет вообще.

4) при резке нет трения, или прочих видов выделения тепловой энергии. Следовательно, нет источника возможной остаточной деформации после завершения операции и остывания материала.

5) оборудование совершенно безопасно, не используются ни горючие, ни взрывоопасные вещества. Хотя брезговать техникой безопасности, конечно же, не нужно.

Как видите, преимуществ у этого оборудования столько, что даже не сразу можно вспомнить, есть ли у него недостатки. Есть, конечно же, это пока не слишком уж большая толщина обрабатываемого материала, и невозможность подключения более одного плазмотрона к одному агрегату. Однако сразу можно обратить внимание на то, что недостатки у плазморезки очень и очень относительные, а преимущества весомые и ощутимые.

Какую модель выбрать

Современные разработки сплошь и рядом изобилуют моделями, так называемых, «два в одном» или даже «три в одном». Эти модификации включают в себя, как правило, в одном корпусе устройство плазменной резки, инверторный сварочный агрегат – в первом случае. Во втором же добавляется ещё и устройство для сварки цветных металлов (аргонно-дуговая сварка). В таких агрегатах есть безусловное преимущество, особенно, для домашнего пользования, когда мастера-любители металлообработки могут пользоваться универсальным средством для нескольких функций. Правда ведь, здорово, один аппарат – три функции! Однако, для профессионального пользования 2 в 1-м или 3 в 1-м рекомендовать не совсем разумно по причине относительно невысокого качества исполнения каждой из них. Впрочем, и это не догма и каждый профи сам решает, чем он будет варить, и резать свои заготовки.

В этой статье мы, естественно, не будем давать рекомендаций по поводу модели и производителя. Это не совсем корректно. Однако постараемся уточнить, на что правильно будет обращать внимание при выборе, какие факторы держать в уме, совершая покупку или заказ плазменной резки по металлу.

Критерии выбора

Итак, главным критерием, как и прежде, считается такой показатель, как максимальная толщина обрабатываемых заготовок. Этот показатель влияет и на цену модели и на условия применения. Мы уже упоминали о том, что пределы резания у большинства ходовых модификаций находятся в районе десяти миллиметров, просто не очень рационально, имея дело с материалом толщиной до 4 мм, купить самую «крутую» плазморезку с пределом, заявленным производителем, до 12 – 14 мм, а то и более.

Вторым существенным показателем считается максимальная сила тока, которую можно установить на приборе. От этого зависит, какие материалы вы сможете обрабатывать. Обращайте внимание на то, что в описании к модели указываются показатели силы тока применительно к резке чёрного металла. То есть, по отношению к нержавейке или латуни, с которыми вам, вероятно, придётся встретиться, эти показатели нужно откорректировать.

И ещё нужно обращать внимание на показатели в том смысле, что производитель в характеристиках показывает не номинал, а максимум. То есть, работать на максимуме возможностей прибора не правильно, следовательно, модель нужно подбирать с характеристиками, имеющими некоторый запас прочности.

Плазморез: режимы работы

Решающим фактором при выборе здесь должны быть показатели продолжительности включения. Этот показатель в процентном отношении определяет количество времени, в течении которого аппарат должен работать, а остальное время быть отключённым. То есть, 40% продолжительности включения означает, что из каждого часа рабочего времени работать устройство может примерно 24 минуты. Остальное время эксплуатировать его нельзя. Большинство ручных моделей плазмореза имеют примерно такую величину продолжительности включения, от 40 до 50 %. Промышленные же модели могут иметь и 100%. Выводы делайте сами.

Также стоит обращать внимание на комплектацию расходными материалами. В устройствах плазменной резки под эту категорию подпадают сопла и электроды. Именно эти запчасти приходится заменять чаще всего. И здесь тоже нельзя сказать однозначно, что лучше, более дешёвые комплектующие, которые будут чаще приходить в негодность или всё же, правильнее потратиться на что-то более стоящее, от более известного производителя, но результаты резки будут более качественными и заметно возрастёт срок возможной эксплуатации электрода или сопла. Хотя тут есть ещё один не очень приятный момент, наш рынок сейчас полон «знаменитых» китайских подделок под известных производителей, а дешёвые комплектующие не подделывают. В этой связи можно заявить, что дешёвые расходники и аппараты, на них рассчитанные, выгоднее. Но, тем не менее, существуют официальные дилеры производителей и определённые гарантии получения оригинальной продукции. Так что, не надо никаких скоропалительных выводов.

Видео работы плазмореза

forgemika.com

Выбор плазмореза, устройство, виды, сравнения

Устройство плазмореза

4 главные компоненты плазмореза – это:

• воздушный компрессор,

• плазмотрон с кабель-шланговым пакетом(или плазменный резак),

• источник питания и

• массовый зажим.

Источник питания, подающий на плазмотрон ток определенных параметров, может быть трансформаторного или инверторного типа. Естественно, что трансформаторы – более громоздки и менее экономичны в потреблении электроэнергии. Однако именно они имеют низкий порог чувствительности к перепадам напряжения в сети. И именно трансформаторы могут легко справляться с толстостенными заготовками.

Источники питания инверторного типа имеют меньший вес, более экономичную стоимость, порог их энергопотребления значительно ниже, чем у трансформаторов, КПД на 30 % выше и дуга стабильнее, но при этом они могут разрезать только тонкостенные заготовки. Такие источники питания подходят более всего для небольших мастерских и производств. Также небольшие источники питания будут незаменимы при работе в труднодоступных местах.

Резак для плазмы/плазмотрон – главный рабочий элемент плазмореза. Именно на его плечи ложиться основная работа по нарезке заготовок. Его главными комплектующими являются электрод, сопло и изолятор/охладитель (между соплом и электродом) и канал для подачи воздуха в зону резки.

Электрод, служащий для возбуждения электродуги, находится внутри корпуса плазмотрона. Электрод может быть циркониевый, гафниевый, бериллиевый или ториевый. Указанные металлы пригодны для работы плазмореза, поскольку на их поверхности в процессе работы образуются тугоплавкие оксиды, блокирующие разрушение электрода. Самыми популярными электродами являются гафниевые, так как они на 100 % безвредны для организма оператора плазмореза.

Сопло в плазморезе предназначено для обжима и формировки струи плазмы, разрезающей заготовки. Размер сопла непосредственно влияет на возможности и характеристики аппарата. Также от параметров сопла зависит технология работы с плазмотроном. Диаметр сопла – это показатель объема воздуха, который может пройти через него за единицу времени. От показателей объема же зависит ширина реза, скорость работы аппарата и скорость его охлаждения. Самый распространенный диаметр сопла – 3 мм. Если же говорить о длине сопла, то тут существует следующая закономерность: самый аккуратный и качественный рез получается при использовании самого длинного сопла. Однако стоит помнить, что слишком большая длина быстрее разрушает упомянутый расходник.

Компрессор при работе плазмотрона необходим для подачи воздуха, поскольку сама технология плазменной резки требует обязательного использования плазмообразующих и защитных газов. Плазморез промышленного типа потребует наличия гелия, аргона, кислорода, азота, водорода и их смесей. Небольшие же аппараты (сила тока которых не превышает 200 А) довольствуются сжатым воздухом, при этом, максимум их рабочих возможностей – разрезание заготовок толщиной 50 мм.

Кабель-шланговый пакет необходим для соединения компрессора, источника питания и плазмотрона. Кабель служит для передачи тока, шланг – для передачи сжатого воздуха.

www.vdi-ua.com

Как работает плазморез

Загрузка...

Загрузка... Обработка металла представляет собой довольно сложный процесс, который может производиться несколькими способами. Одним из самых популярных вариантов является плазменная резка, которая применяется в различных отраслях промышленности.

Для таких целей применяют специальные устройства, способные образовывать плазменную дугу. Более подробно узнать о технологии плазменной резки можно на сайте http://el-welder.com.ua/elektrosvarka/apparatyi-vozdushno-plazmennoj-rezki-cut/.

Основные понятия

Плазменная резка производится специальными устройствами, которые образуют поток плазмы (сильно расплавленного газа, который может проводить ток). Состоит плазморез из нескольких основных компонентов:

- Источник питания выполняет обеспечение системы необходимой силой тока. Для таких целей зачастую используются, как трансформаторы, так и инверторы (более распространенный вариант).

- Плазмотрон представляет собой непосредственно сам газовый резак. В его состав входят такие элементы, как сопло, электрод и т.д. Следует понимать, что именно эта часть и позволяет получать электрическую дугу.

- Компрессор зачастую является обычным источником воздуха, который подается под определенным давлением в плазмотрон, где вы выполняется его разогрев.

Принцип работы

Весь технологический процесс резки плазморезом можно описать несколькими этапами:

- При включении кнопки розжига, трансформатор начинает вырабатывать ток высокой частоты и подавать его на сам плазмотрон. Это приводит к образованию внутри этого элемента дежурной электрической дуги, которая может иметь температуру около 8 тыс. градусов. Обратите внимание, что данное явление возникает только внутри конструкции, а не напрямую между заготовкой и соплом плазмотрона.

- Когда зажглась дежурная дуга, выполняется подача воздуха, который с помощью сопла выходит уже целенаправленным потоком. При этом он может нагреваться уже до температуры около 30 тыс. градусов, что и приводит к образованию газовой плазмы.

- В момент выхода нагретого воздуха из сопла, выполняется розжиг уже режущей дуги, а дежурную система автоматически гасит. Образовавшийся при этом поток уже имеет необходимую температуру и непосредственно соприкасается с обрабатываемой поверхностью металла. Это приводит к тому, что заготовка начинает плавиться и таким образом образовывается резь.

Плазморезы являются универсальными устройствами, так как позволяют обрабатывать не только металлы, но и другие материалы.

Твитнутьmrokna.ru

Плазменная резка металла: технология и нюансы работы

Машиностроение и тяжелую промышленность нельзя представить без сварки и резки металлических поверхностей. На крупных производственных объектах, занимающихся обработкой, применяется специальная резка металла плазмой.

Плазма, что это?

Под плазменным элементом понимают токопроводящий газ, ионизирующийся под действием высоких температур. Значение температурного показателя в рабочей зоне достигает 25 000 – 30 000 градусов. Газ подается к обрабатываемому изделию под давлением, то есть струей.

Эта разновидность резки подразумевает сочетание двух дуг – газовой и электрической. Источник плазменной резки производится в специальном приборе, называемым плазмотроном.

Как устроен плазморез?

Плазменный раскрой металла включает нескольких составных систем:

- энергоисточник;

- резак;

- компрессорная установка или баллон с газом для подачи воздуха;

- соединительные кабели.

Энергоисточник

В качестве энергобазы может выступать:

- Инвертор. Имеет массу достоинств: обеспечивает стабильность образования дуги; высокий показатель КПД, в отличие от трансформатора; легкий вес и невысокая стоимость; возможность применения в малодоступном месте. Единственным минусом системы является то, что он неспособен резать детали более 30 мм.

- Трансформатор. Основным достоинством устройства является устойчивость к перепадам напряжения электросети. Также можно отметить, что он дает резать металлические детали большой толщины. Главный недостаток – существенная масса, низкий КПД.

Плазмотрон

Это устройство представляет собой электроплазменный резак, благодаря которому разрезается металлическая деталь. Он считается главным «механизмом» плазмореза.

Плазмотрон включает:

- Рабочий электрод;

- Рабочее сопло;

- Изолирующий элемент, обладающий высокой термоустойчивостью.

Горелка плазмореза

Необходимо предварительно определиться с материалом, который необходимо прорезать и условиями работы.

Стоит отметить, что системы с медным соплом обладают значительной прочностью и быстро охлаждаются воздушными массами. А это очень хорошо.

На рукояти плазморезов подобного вида есть возможность закрепить вспомогательные элементы, поддерживающие насадку сопла на требуемой дистанции. Это облегчает процесс эксплуатирования.

Для разреза тонкого металла следует выбрать установку, в горелку которой поступает кислород, а для толстого изделия – азот.

Показатели мощности

Главным принципом в работе плазменной резки считается мощность. Выбирая мощность агрегата необходимо учитывать свойства изделия, с чем придется работать. По этому признаку будут отличаться габариты сопла и вид газообразной смеси.

Чтобы справиться с изделием из металла 30 мм достаточно выбрать мощность агрегата 50-90А.

Если толщина реза превышает 30 мм, то профессионалы советуют приобрести плазморез с мощностью 100-170А.

Покупая агрегат, следует учесть силу тока и напряжение, которое он способен выдержать.

Быстрота, время, затраченное на разрез

Данное значение измеряется в см, которые разрезает агрегат за 1 или 5 мин

Если на устройстве указывается, что длительность эксплуатирования равна 80 процентам, то этот показатель означает, что резак будет работать 8 мин, а далее 2 мин аппаратура будет остывать.

Если при эксплуатировании потребуется делать длинные разрезы, то рационально выбирать устройства с увеличенной продолжительностью работы.

Раскрой струей плазмы

Принцип оптимальной работы плазменной резки заключается в разрезании металлических деталей струей плазмы, не проводящей электричество. При раскрое этим способом дуга возникает между насадкой плазмотрона и рабочим электродом, а возделываемое изделие в электрической цепочке не участвует. Для разреза детали применяется плазменная струя.

Плазменно – дуговая резка характеризуется тем, что воздействию подвергаются токопроводящие элементы. Дуга при этом способе образуется между возделанной деталью и рабочим электродом, ее основание совмещается с электроплазменным потоком. Струя возникает в результате поступления газа и последующей его ионизацией.

Метод плазменно-дуговой резки используется при:

- изготовление изделий с различными фигурными очертаниями;

- проделывание сквозных проемов в металлическом элементе;

- производство деталей для сваривания, штамповки и контактного возделывания;

- плазменная резка труб;

- литейная обработка.

Плазменно-дуговая резка достаточно эффективна и хорошо себя зарекомендовала в возделывании металлов.

Разновидности плазменного раскроя

Разрезание поверхностей из металла с использованием плазмы различают на несколько типов, все зависит от атмосферы процесса:

- Простой способ. При разрезе применяется воздух либо азот и электричество. Длиновые показатели электрической дуги ограничены. Этот метод применим для стали с низким содержанием вспомогательных примесей, то есть низколегированного типа. Газообразный кислород выступает в роли режущего компонента. Для данного метода характерна – ровная кромка и отсутствие заусениц. Основное использование — ручная резка.

- Смешение двух газов. Одна газовая составляющая плазменной резки направляется на возникновение плазмы, другая выполняет защитную функцию от неблагоприятного воздействия атмосферы. Качественные характеристики разрезания металла увеличиваются.

- С водной защитой. Эта модификация предполагает применение в технологии воды, вместо газообразного элемента. Водная основа обеспечивает оптимальное охлаждение сопла и заготовительного элемента. Все вредные вещества поглощаются водными массами.

- Со впрыскиванием воды. Газ направляется на образование плазмы, а водные массы в вихревую дугу. Это позволяет увеличить ее сжатие, тем самым повышая плотность и температурные показатели.

Технологические особенности резки

Как работает плазменная резка? Принцип работы плазмореза заключается в локальном нагревании поверхности металла в зоне раздела и его последующем плавлении. Нагревание происходит потоком плазмы, который формируется путем специального оборудования. Технологические особенности получения плазмы выглядят так:

- На первом этапе образовывается электродуга, разжигающееся между электродом устройства и соплом. Температурные показатели могут достигать 5 тысяч градусов.

- Подается газовый элемент, повышая температурное значение уже до 20 тысяч.

- Происходит взаимодействие газа и электрической дуги – ионизация. Температура увеличивается до 30 тысяч градусов.

Для полученной струи плазмы для резки металла плазмой характерно: яркая потоковая вспышка и усиленный выход из сопла устройства. Струя разогревает поверхность и расплавляет деталь в точечной области воздействия, в результате чего выполняется резка металла плазмой.

Как осуществляется ручная электроплазменная разрезка?

Принцип плазменной резки металла начинается с подключения устройства, тем самым собирая все составные части в единую систему. Далее инвертор либо трансформатор подключают к сети переменного тока и металлической детали.

Осуществление резки предусматривает удерживание сопла агрегата к обрабатываемой поверхность на дистанцию 4 см и вспышка дежурной дуги, вследствие которой будет возникать ионизация газа. Далее в сопло поступает газообразный воздух, в результате чего должен сформироваться электроплазменный поток.

Стоит отметить, что когда электроплазменная струя сформирована, первоначальная дуга отключается автоматом. Задача вспомогательной струи заключается в поддержание ионизации потока плазменного компонента. Бывают случаи, когда рабочая дуга угасает, значит нужно перекрыть доступ газа в сопло и повторить процедуру заново.

Плюсы и минусы плазменного раскроя

К основным положительным характеристикам применения плазменной системы относят следующие аспекты:

- Универсальность технологического процесса.

- Автоматическая плазменная резка.

- Высокие показатели скорости операции при работе с материалами средней и малой толщины.

- Высокоточный и качественный рез, исключив дополнительных механических операций.

- При работе с электроплазменной средой практически исключается загрязнение воздуха.

- Нет необходимости предварительного разогрева поверхности, что снижает временные рамки прожига.

- Выполняемые работы считаются относительно безопасными, так как нет необходимости волочить за собой баллоны с газом, которые являются взрывоопасными.

К минусам электроплазменной технологии относят:

- Ценовая составляющая плазмотрона и его конструкционные особенности, что повышает себестоимость выполнения работ по резке металла.

- Незначительная толщина прореза.

- Высокие показатели шума, так как газовый элемент из плазмотрона выходит на околозвуковой скорости.

- Необходимо качественное техническое обслуживание агрегата.

- Если в качестве газообразного элемента используется азот, то это способствует выделению большого количества вредных веществ в атмосферу.

- К конфигурации плазмотрона нельзя подключить дополнительный плазменный резак для ручной обработки металлической поверхности.

Также существенным недостатком при работе плазменной установки считается отклонение от перпендикуляра резания на угол не более 50 градусов.

Основные аспекты правил безопасности

Технология плазменной резки металла является опасной для рабочего и окружающих. При осуществлении операции профессионалы своего дела рекомендуют использовать защитный костюм сварщика и специальный щиток с затемненными стеклами. При разрезе металлических поверхностей возможно воздействие нежелательных эффектов:

- Тепловой микроклимат в зоне работающего человека;

- Облучение ультрафиолетовым спектром;

- Влияние расплавленного металла;

- Увеличенное напряжение;

Температурные показатели при резке плазмой достигают тысяч градусов по Цельсию. Человек может получить ожоги во время проведения резки. Ожоговый риск снижается, если процесс автоматизирован. Излучение, которое возникает в период эксплуатирования устройства способно вызвать ожоги глазного сектора работающего. Чтобы это не произошло достаточно пользоваться маской либо щитком с защитными темными стеклами. На практике щиток менее комфортен, так как приходится постоянно придерживать рукой, а это сковывает и ограничивает движения сварщика.

Техника безопасности на месте резки металла плазмой включает в себя внимательный осмотр оборудования на наличие неисправностей. Стоит помнить, что неисправным устройством пользоваться нельзя, даже если очень нужно. При проведении резания не следует стучать плазмотроном для удаления расплавленных остатков. В противном случае он повредится. Также во время проведения работ необходимо постоянного контролировать напряжение сети.

Плазменно-дуговая резка и раскрой металлических поверхностей струей плазмы достаточно широко используются в промышленном секторе. Плазменная современная резка труб с ЧПУ по праву является незаменимым оборудованием для производственных компаний, так как все можно сделать с высокой точностью и производительностью. Плазморезом можно пользоваться для разделения различных элементов. Что важно, то устройство подходит и для спаивания. Например, с его помощью проводятся различные операции закалки, зачистки, а также сваривание припоями. Металлическая поверхность в этой ситуации быстрее охлаждается, нежели при стандартной резке кислородом.

Внешние особенности

При плазморезке собственными силами следует обратить внимание на компактность прибора. Ими просто управлять и не требуют особого опыта. Если чувствуете неуверенность в своих силах, то рекомендуем посмотреть обучающее видео.

oxmetall.ru