Open Library - открытая библиотека учебной информации. Категории сварных соединений

ГОСТ 23055-78 Классификация сварных соединений по результатам радиографического контроля

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССРКОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.СВАРКА МЕТАЛЛОВ ПЛАВЛЕНИЕМКЛАССИФИКАЦИЯ СВАРНЫХСОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМРАДИОГРАФИЧЕСКОГО КОНТРОЛЯГОСТ 23055 - 78ГОССТАНДАРТ РОССИИМоскваИНФОРМАЦИОННЫЕ ДАННЫЕ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССРКОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.СВАРКА МЕТАЛЛОВ ПЛАВЛЕНИЕМКЛАССИФИКАЦИЯ СВАРНЫХСОЕДИНЕНИЙ ПО РЕЗУЛЬТАТАМРАДИОГРАФИЧЕСКОГО КОНТРОЛЯГОСТ 23055 - 78ГОССТАНДАРТ РОССИИМоскваИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТЧИКИГ. И. Николаев, Б. А. Хрипунов, Ю. И. Удралов, Э. Г. Волковыская2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 07.04.78 № 9603. Срок проверки 1988 г.Периодичность проверки 5 лет4. ССЫЛОЧНЫЕ НОРМАТИВНО - ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2601 - 84 | 1 |

ГОСТ 6636 - 69 | 1 |

ГОСТ 7512 - 82 | 1 |

ГОСТ 15467 - 79 | 1 |

5. Срок действия продлен до 01.07.94 Постановлением Госстандарта СССР от 15.12.88 № 41546. Переиздание (июнь 1992 г.) с Изменениями № 1, 2, утвержденными в декабре 1983 г., декабре 1988 г.ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| Контроль неразрушающий.Сварка металлов плавлениемКЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙПО РЕЗУЛЬТАТАМ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯNon - destructive testing. Fusion welding of metals.Welds classification by radiography testing results | ГОСТ23055 - 78 |

Срок действия с 01.07.79до 01.07.94

1. Настоящий стандарт распространяется на сварные соединения, выполненные сваркой плавлением изделий из металлов и их сплавов с толщиной свариваемых элементов от 1 до 400 мм и устанавливает семь классов сварных соединений по максимальным допустимым размерам пор, шлаковых, вольфрамовых и окисных включений, выявляемых при радиографическом контроле.Стандарт не распространяется на сварные соединения изделий, подведомственных Госатомэнергонадзору СССР и Госгортехнадзору СССР.(Измененная редакция, Изм. № 2).2. ПОРЫ И ВКЛЮЧЕНИЯ2.1. За размеры пор, шлаковых и вольфрамовых включений принимаются размеры их изображений на радиограммах:диаметр - для сферических пор и включений;длина и ширина - для удлиненных пор и включений.2.2.1. (Измененная редакция, Изм. № 2).2.2, 2.2.1. (Исключены, Изм. № 1).2.3. За размер скопления пор, шлаковых или вольфрамовых включений принимается его длина, измеренная по наиболее удаленным друг от друга краям изображений пор или включений в скоплении.2.3.1. Скоплением называется три или более расположенных беспорядочно пор, шлаковых или вольфрамовых включений с расстоянием между любыми двумя близлежащими краями изображений пор или включений более одной, но не/более трех их максимальных ширин или диаметров.2.3, 2.3.1. (Измененная редакция, Изм. № 2).2.4. За размеры окисных включений, непроваров и трещин принимается их длина.2.5. Поры или включения с расстоянием между ними не более их максимальной ширины или диаметра, независимо от их числа и взаимного расположения, рассматриваются как одна пора или одно включение, размеры которых определяются в соответствии с п. 2.1.(Измененная редакция, Изм. № 2).2.5а. (Исключен, Изм. № 2).3. Максимальные допустимые длина, ширина и суммарная длина пор, шлаковых, вольфрамовых и окисных включений для любого участка радиограммы длиной 100 мм для классов 1 - 7 приведены в табл. 1 - 7. Длина скоплений не должна превышать 1,5 максимальных допустимых длин отдельных дефектов, приведенных в табл. 1 - 7.

Таблица 1Класс 1мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,2 | 0,2 | 2,0 |

Св. 3 до 5 | 0,3 | 0,3 | 3,0 |

» 5 » 8 | 0,4 | 0,4 | 4,0 |

» 8 » 11 | 0,5 | 0,5 | 5,0 |

» 11 » 14 | 0,6 | 0,6 | 6,0 |

» 14 » 20 | 0,8 | 0,8 | 8,0 |

» 20 » 26 | 1,0 | 1,0 | 10,0 |

» 26 » 34 | 1,2 | 1,2 | 12,0 |

» 34 » 45 | 1,5 | 1,5 | 15,0 |

» 45 » 67 | 2,0 | 2,0 | 20,0 |

» 67 » 90 | 2,5 | 2,5 | 25,0 |

» 90 » 120 | 3,0 | 3,0 | 30,0 |

» 120 » 200 | 4,0 | 4,0 | 40,0 |

» 200 » 400 | 5,0 | 5,0 | 50,0 |

Таблица 2Класс 2мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,3 | 0,6 | 3,0 |

Св. 3 до 5 | 0,4 | 0,8 | 4,0 |

» 5 » 8 | 0,5 | 1,0 | 5,0 |

» 8 » 11 | 0,6 | 1,2 | 6,0 |

» 11 » 14 | 0,8 | 1,5 | 8,0 |

» 14 » 20 | 1,0 | 2,0 | 10,0 |

» 20 » 26 | 1,2 | 2,5 | 12,0 |

» 26 » 34 | 1,5 | 3.0 | 15,0 |

» 34 » 45 | 2,0 | 4,0 | 20,0 |

» 45 » 67 | 2,5 | 5,0 | 25,0 |

» 67 » 90 | 3,0 | 6,0 | 30,0 |

» 90 » 120 | 4,0 | 8,0 | 40,0 |

» 120 » 200 | 5,0 | 10,0 | 50,0 |

» 200 » 400 | 5,0 | 10,0 | 60,0 |

Примечание к табл. 1 и 2. Поры и включения с расстояниями между ними не более трех максимальных ширин или диаметров в классах 1 и 2 не допускаются.

Таблица 3Класс 3мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,4 | 1,2 | 4,0 |

Св. 3 до 5 | 0,5 | 1.5 | 5,0 |

» 5 » 8 | 0,6 | 2,0 | 6,0 |

» 8 » 11 | 0,8 | 2,5 | 8,0 |

» 11 » 14 | 1,0 | 3,0 | 10,0 |

» 14 » 20 | 1,2 | 3,5 | 12,0 |

» 20 » 26 | 1,5 | 5,0 | 15,0 |

» 26 » 34 | 2,0 | 6,0 | 20,0 |

» 34 » 45 | 2,5 | 8,0 | 25,0 |

» 45 » 67 | 3,0 | 9,0 | 30,0 |

» 67 » 90 | 4,0 | 10,0 | 40,0 |

» 90 » 120 | 5,0 | 10,0 | 50,0 |

» 120 » 200 | 5,0 | 10,0 | 60,0 |

» 200 » 400 | 5,0 | 10,0 | 70,0 |

Таблица 4Класс 4мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,5 | 1,5 | 5,0 |

Св. 3 до 5 | 0,6 | 2,0 | 6,0 |

» 5 » 8 | 0,8 | 2,5 | 8,0 |

» 8 » 11 | 1,0 | 3,0 | 10,0 |

» 11 » 14 | 1,2 | 3,5 | 12,0 |

» 14 » 20 | 1,5 | 5,0 | 15,0 |

» 20 » 26 | 2,0 | 6,0 | 20,0 |

» 26 » 34 | 2,5 | 8,0 | 25,0 |

» 34 » 45 | 3,0 | 9,0 | 30,0 |

» 45 » 67 | 4,0 | 12,0 | 40,0 |

» 67 » 90 | 5,0 | 12,0 | 50,0 |

» 90 » 120 | 5,0 | 12,0 | 60,0 |

» 120 » 200 | 5,0 | 12,0 | 70,0 |

» 200 » 400 | 5,0 | 12,0 | 80,0 |

Таблица 5Класс 5мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,6 | 2.0 | 6,0 |

Св. 3 до 5 | 0,8 | 2,5 | 8,0 |

» 5 » 8 | 1,0 | 3,0 | 10,0 |

» 8 » 11 | 1,2 | 3,5 | 12,0 |

» 11 » 14 | 1,5 | 5,0 | 15,0 |

» 14 » 20 | 2,0 | 6,0 | 20,0 |

» 20 » 26 | 2,5 | 8,0 | 25,0 |

» 26 » 34 | 3,0 | 10,0 | 30,0 |

» 34 » 45 | 4,0 | 12,0 | 40,0 |

» 45 » 67 | 5,0 | 15,0 | 50,0 |

» 67 » 90 | 5,0 | 15,0 | 60,0 |

» 90 » 120 | 5,0 | 15,0 | 70,0 |

» 120 » 200 | 5,0 | 15,0 | 80,0 |

» 200 » 400 | 5,0 | 15,0 | 90,0 |

Таблица 6Класс 6мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 0,8 | 3,0 | 8,0 |

Св. 3 до 5 | 1,0 | 4,0 | 10,0 |

» 5 » 8 | 1,2 | 5,0 | 12,0 |

» 8 » 11 | 1,5 | 6,0 | 15,0 |

» 11 » 14 | 2,0 | 8,0 | 20,0 |

» 14 » 20 | 2,5 | 10,0 | 25,0 |

» 20 » 26 | 3,0 | 12,0 | 30,0 |

» 26 » 34 | 4,0 | 15,0 | 40,0 |

» 34 » 45 | 5,0 | 20,0 | 50,0 |

» 45 » 67 | 5,0 | 20,0 | 60,0 |

» 67 » 90 | 5,0 | 20,0 | 70,0 |

» 90 » 120 | 5,0 | 20,0 | 80,0 |

» 120 » 200 | 5,0 | 20,0 | 90,0 |

Таблица 7Класс 7мм

| Толщина свариваемых элементов | Поры или включения | Суммарная длина | |

Ширина (диаметр) | Длина | ||

До 3 | 1,0 | 5,0 | 10,0 |

Св. 3 до 5 | 1,2 | 6,0 | 12,0 |

» 5 » 8 | 1,5 | 8,0 | 15,0 |

» 8 » 11 | 2,0 | 10,0 | 20,0 |

» 11 » 14 | 2,5 | 12,0 | 25,0 |

» 14 » 20 | 3,0 | 15,0 | 30,0 |

» 20 » 26 | 4,0 | 20,0 | 40,0 |

» 26 » 34 | 5,0 | 25,0 | 50,0 |

» 34 » 45 | 5,0 | 25,0 | 60,0 |

» 45 » 67 | 5,0 | 25,0 | 70,0 |

» 67 » 90 | 5,0 | 25,0 | 80,0 |

» 90 » 120 | 5,0 | 25,0 | 90,0 |

Примечания к табл. 1 - 7:1. Поры для включения с длиной изображения менее 0,2 мм при расшифровке радиограмм не учитываются.2. При различной толщине свариваемых элементов максимальный допустимый размер пор или включений выбирается по меньшей толщине.3.1. Класс сварного соединения, максимальные допустимые размеры непроваров (в случаях, когда непровары допускаются конструкцией или условиями эксплуатации сварных соединений), а также дополнительные ограничения по числу и длине пор и включений, их суммарной длине и расстоянию между ними должны быть приведены в нормативно - технической документации на сварные изделия.3, 3.1. (Измененная редакция, Изм. № 2).3.1.1. Непровары в классах 1 - 3 не допускаются.3.1.2. Трещины в классах 1 - 7 не допускаются.3.2. При длине радиограмм менее 100 мм приведенная в табл. 1 - 7 максимальная допустимая суммарная длина пор и включений (для любого участка радиограмм длиной 100 мм) уменьшается пропорционально длине радиограмм, но не должна быть менее соответствующей максимальной допустимой длины отдельных пор и включений.3.2.1. При наличии смежных радиограмм с длиной менее 100 мм каждая, а также в случаях, когда наибольшее число пор и включений выявлено на смежных краях двух радиограмм (при любой длине этих радиограмм), при определении максимальной суммарной длины пор и включений эти радиограммы должны рассматриваться как одна радиограмма.3.2, 3.2.1. (Измененная редакция, Изм. № 2).4. Для стыковых и угловых соединений могут выбираться классы 1 - 7.Для нахлесточных и тавровых сварных соединений в зависимости от отношения меньшей толщины свариваемых элементов к большей могут выбираться:при отношении толщин свариваемых элементов не менее 0,8 - классы 4 - 7;при отношении толщин свариваемых элементов менее 0,8, но не менее 0,6 - классы 5 - 7;при отношении толщин свариваемых элементов менее 0,6, но не менее 0,4 - классы 6 - 7;при отношении толщин свариваемых элементов менее 0,4, но не менее 0,2 - класс 7.4.1. Нахлесточные и тавровые сварные соединения с отношением толщин свариваемых элементов менее 0,2 радиографическим методом не контролируются.5. Чувствительность контроля - по ГОСТ 7512 - 82. При этом значения чувствительности не должны превышать:для сварных соединений 1 - го класса - значений, приведенных для 1 - го класса чувствительности по ГОСТ 7512 - 82;для сварных соединений 2 - 4 классов - значений, приведенных для 2 - го класса чувствительности по ГОСТ 7512 - 82;для сварных соединений 5 - 7 классов - значений, приведенных для 3 - го класса чувствительности по ГОСТ 7512 - 82.(Измененная редакция, Изм. № 1).6. (Исключен, Изм. № 1).Приложения 1, 2. (Исключены, Изм. № 1).

weldering.com

Типы сварных соединений гост

Вернуться на страницу «Сварные соединения»

Типы сварных швов

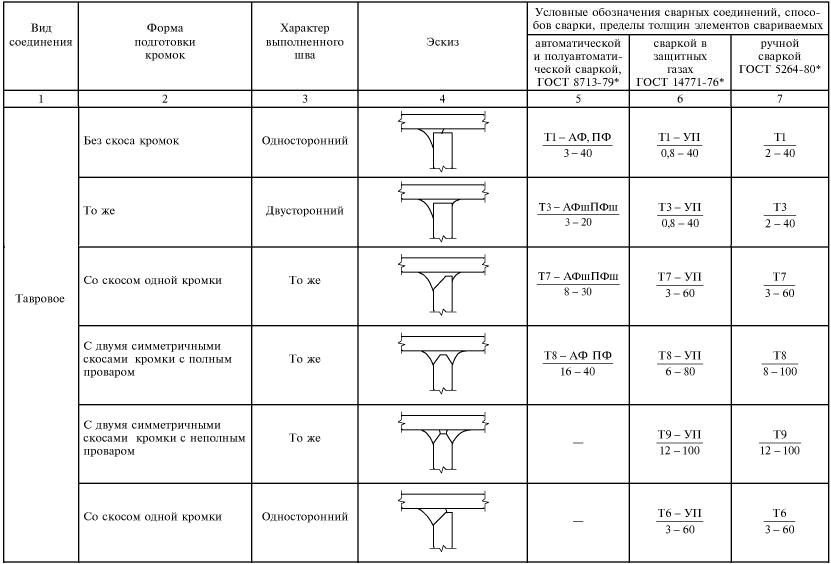

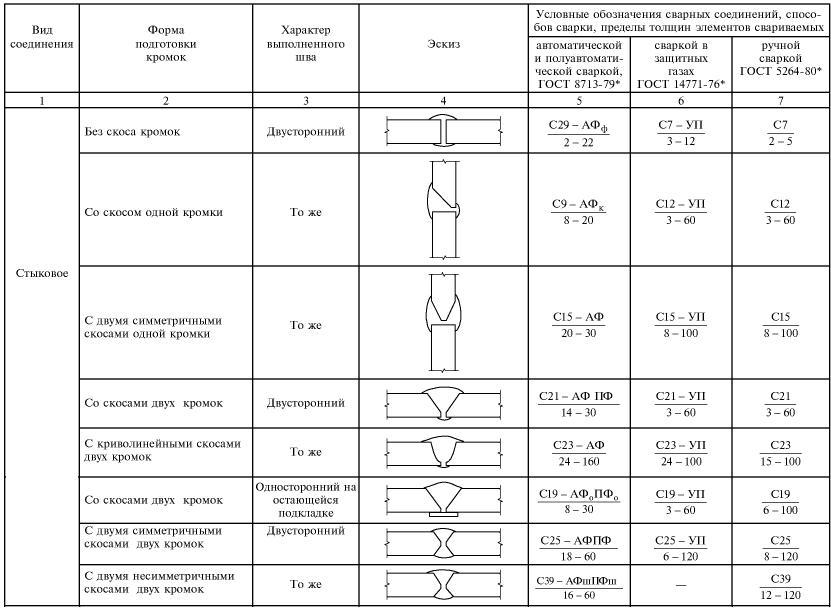

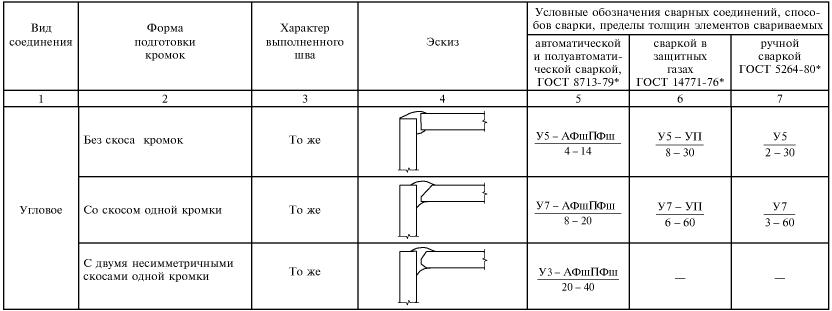

При изготовлении и монтаже металлических конструкций различают следующие основные типы сварных соединений: стыковые, угловые, тавровые и нахлесточные. Рассмотрим их подробнее.

Стыковые сварные соединения.

Область применения: колонны, подкрановые балки, магистральные трубопроводы, резервуары, газгольдеры и т.д.

Свойства: Хорошая плотность шва, низкая концентрация напряжений, швы удобны для выполнения неразрушающих методов контроля.

Угловые сварные соединения.

Область применения: ребра жесткости, поясные швы колонн и балок.

Тавровые соединения.

Область применения: крепления взаимно перпендикулярно расположенных элементов колонн, балок, ферм, фахверка и т.п.

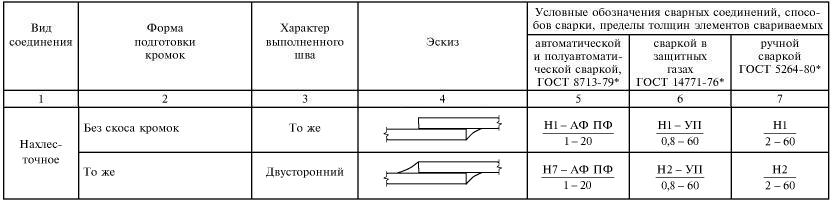

Нахлесточные соединения.

Область применения: изготовление ферм, стыков балок и т.п.

Свойства: Возникновение большой концентрации напряжений и низкая усталостная прочность.

Обозначения способов сварки:

АФ – автоматическая на весу;

АФф – автоматическая на флюсовой подушке;

АФо – автоматическая на остающейся подкладке;

АФш – автоматическая с предварительным наложением подварочного шва;

АФк – автоматическая с предварительной подваркой корня шва;

ПФ – полуавтоматическая на весу;

ПФо – полуавтоматическая на остающейся подкладке;

ПФш – полуавтоматическая с предварительным наложением подварочного шва;

УП – в углекислом газе или его смеси с кислородом плавящимся электродом.

saitinpro.ru

Категории сварных соединений - Энциклопедия по машиностроению XXL

П1 категория — сварные соединения и наплавка под сварку, не находящиеся в контакте с вредными для обслуживающего персонала средами и доступные для ремонта. [c.342]

По расположению в сосуде устанавливаются следующие категории сварных соединений (рис.1) [c.106]

Были проведены усталостные испытания образцов, которые трудно отнести к какой-либо из перечисленных выше категорий сварных соединений к таким образцам относятся [c.238]Наиболее целесообразным по обеспечению качества сварных швов является химический способ обработки поверхности основного металла и проволоки. После химического травления допустимая продолжительность хранения заготовок перед механической зачисткой свариваемых поверхностей [c.107]

При оценке степени ответственности сварного элемента следует принимать во внимание, чго в конструкциях со сварными соединениями в наплавленном металле швов могут возникать напряжения двух родов — рабочие и связующие. В связи с этим, к I и II категории сварных соединений следует относить сварные соединения, в которых действуют рабочие напряжения, III категория сварных соединений распространяется на сварные соединения со связующими напряжениями. [c.345]

Если ДЛЯ шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией-выноской (черт. 9). [c.116]

Наименование узла, номер чертежа Номер шва наплавки Категория испытаний сварного соединения Вид сварки Электроды, сварочная проволока Методы и объем контроля сварного соединения [c.254]

Вид сварного соединения Категория Размеры свариваемых трубопроводов (деталей), мм Объем контроля [c.602]

Трубопроводы всех категорий подлежат гидравлическому испытанию с целью проверки прочности и плотности его элементов и сварных соединений. Гидравлическое испытание трубопроводов в собранном виде должно производиться пробным давлением, равным 1,25 рабочего давления. На все паропроводы должны быть составлены паспорта установленной формы и согласно Правилам представлены для регистрации в местные органы Госгортехнадзора. [c.517]

В соответствии с [57, 58] на АЭС производят внешний осмотр и измерение сварных соединений, контроль прогонкой металлического шарика внутри трубки, лабораторные исследования (механические испытания, металлографические исследования и др.), спектральный анализ. Объем контроля монтажных и сварочных работ в соответствии с [57, 87] устанавливается проектом или технической документацией для каждого вида технологического оборудования и трубопроводов в соответствии с категорией их сварных соединении [c.342]

Трубопроводы с температурой стенки выше 45 °С, расположенные в местах, доступных для обслуживающего персонала, покрывают тепловой изоляцией с температурой наружной поверхности не выше 45 "С. В местах расположения сварных соединений и точек измерения ползучести металла трубопроводов 1-й категории применяют съемную изоляцию. [c.207]

Основными преимуществами сварных соединений являются герметичность, высокая надежность и сокращение расхода металла на соединение трубопроводов. Для соединений трубопроводов I категории на электростанциях применяется исключительно сварка. Фланцевые соединения для них допускаются лишь в отдельных случаях (установка расходомерных диафрагм, присоединение трубопроводов к основному оборудованию и т. п.). При сварных соединениях применяется бесфланцевая арматура. Для устройства ответвлений и переходов от одного диаметра к другому применяются различные фасонные и соединительные части, материал которых должен быть равноценным по качеству основному материалу трубопровода. В зависимости от назначения трубопровода и давления среды применяются различные типы фланцевых соединений, основными из которых являются литые чугунные и стальные, стальные приварные встык с воротником, стальные свободные с буртом, стальные плоские и др. [c.156]

Чугун относится к категории плохо свариваемых сплавов. Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами с покрытиями не обеспечивает хорошего качества сварных соединений. Металл шва получает структуру белого чугуна, а з. т. в. закаливается. 0 затрудняет механическую обработку сварных соединений и может привести к образованию трещин. [c.277]

Качество - это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять потребности в соответствии с ее назначением. Это категория относительная и комплексная. Требования, предъявляемые к изделиям различного назначения, не могут быть одинаковыми. Качество сварных соединений оценивается совокупностью показателей прочностью, пластичностью, коррозионной стойкостью, структурой металла шва и околошовной зоны, числом дефектов, числом и характером исправлений, вероятностью безотказной работы за заданное время и т.д. [c.334]

Тройниковые соединения, изготовляемые из труб с продольным швом, допускается применять для труб только категорий III и IV при этом должна быть выполнена проверка качества всех сварных соединений радиографией или ультразвуком (УЗК) ([31, п. 8.9.1]). [c.498]

Сварка в защитных газах позволяет получить сварные соединения с наиболее высокими механическими и коррозионными свойствами благодаря минимальному содержанию примесей. В качестве защитных газов используют азот особой чистоты, аргон высшего сорта, гелий высшей категории качества, а также их смеси (например, (70. ... 80) % Аг + + (20. .. 30) % N2 для экономии аргона и увеличения глубины проплавления). При сварке в среде азота эффективный и термический КПД дуги выше, чем при сварке в среде аргона и гелия, но ниже устойчивость горения дуги. [c.457]

Природа и причины образования холодных трещин (XT). XT объединяют категорию трещин в сварных соединениях, формальными признаками которых являются появление визуально наблюдаемых трещин практически после охлаждения соединения блестящий кристаллический излом трещин без следов высокотемпературного окисления. XT - ло- [c.131]

Сварные соединения относятся к категории элементов, лимитирующих ресурс паропроводов энергоустановок. Повреждения сварных соединений обусловлены технологическими, конструкционными и эксплуатационными факторами и развиваются, как правило, раньше и чаще по сравнению с отказами других элементов паропроводов - прямыми трубами, гибами, коническими переходами, корпусами паровой арматуры. [c.4]

Стендовые испытания проводятся под внутренним давлением и повышенных температурах исследуемых натурных моделей. Такие испытания считаются необходимыми для подтверждения закономерностей изменения структуры и свойств металла, установленных при комплексных испытаниях и исследованиях массива образцов. При стендовых испытаниях в максимальной степени идентифицируются эксплуатационные условия нагружения сварных соединений паропроводов, и результаты испытаний позволяют получить наиболее достоверные данные. Однако испытания натурных сварных трубных моделей на стендах относятся к категории трудоемких, дорогостоящих и длительных экспериментов и необходимость в них обосновывается для подтверждения закономерностей, установленных по результатам кассетных испытаний образцов сварных соединений. [c.169]

То р - остаточный ресурс, тыс. ч КД - коэффициент достоверности КО категория опасности сварных соединений [c.206]

По результатам расчетных исследований (согласно алгоритма) определяются сроки остаточного ресурса и устанавливается категория опасности сварных соединений с фаничными значениями КО = 1. .. 7, при этом значению КО = 1 соответствуют сварные соединения высокой надежности, а значению КО = 7 - соединения низкой надежности на стадии появления макротрещин. Каждый метод, включенный в алгоритм для решения поставленной задачи по ресурсу, оценивается при экспертном [c.206]

По установленному в расчетах запасу прочности оценивается категория опасности сварных соединений КО из зависимости, представленной на рис. 4.9 с граничными условиями КО =1. .. 7, при которых значению КО = 1 соответствуют сварные соединения высокой надежности, а КО = 7 - низкой надежности на стадии появления макротрещин. [c.219]

В зависимости от установленных значений категории опасности назначаются меры по эксплуатационному контролю, ремонту или замене (переварке) сварных соединений. Так, для сварных соединений с категорией опасности КО = 3. .. 5 продолжительность эксплуатации до следующего контроля может быть ограничена сроком соответственно от 15. .. 20 до 7. .. 8 тыс. ч с диагностированием неразрушающими методами [c.219]Индивидуальный ресурс сварных соединений, оцененный по схеме рис. 4.13, Тир = 100. .. 210 тыс. ч, а остаточный ресурс, определенный по уравнению (4.22) в соответствии со схемой (рис. 4.13) с учетом накопленной наработки 185 тыс. ч, ограничен сроком т р = 0. .. 25 тыс. ч в зависимости от выбранных типоразмеров соединений. Запас прочности на период индивидуального ресурса соответствует низкому уровню и р = 1. .. 1,1, а категория опасности сварных соединений оценена рейтингом КО = 5,7. .. 7, что свидетельствует о неудовлетворительном состоянии сварных соединении (на стадии пред- и полного разрушения). [c.229]

По отдельным типоразмерам сварных соединений был проведен сравнительный анализ напряженного состояния (уровня аэ в), сроков индивидуального и остаточного ресурсов, запаса прочности и категории опасности, полученных по результатам настоящего расчета по фактическим нагрузкам и расчета по номинальным напряжениям, изложенного в 4.2. [c.229]

Современные методы сварки позволяют получать сварные соединения, не уступающие по своим механическим свойствам ooHOBiHOMy металлу. Однако выход установок из строя часто происходит из-за дефектов в сварных швах. Поэтому контроль качества сварных соединений — непременная и важная операция в процессе монтажа. В зависимости от условий работы конструкции (температуры, давления), и возможности ремонта готового изделия устанавливается несколько категорий сварных соединений. Объем контрольных операций определяется категорией соединений. [c.109]

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сваррюм соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок.. Этому случаю соответствует хорошая свариваемость материалов. При сварке разнородных материалоз в зависимости от различия их физико-химических свойств в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, резко отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся. Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся. [c.183]

По конструкции угловые сварные соединения трубопроводов, как и плоских элементов, делят на две категории с полным проплавлением и конструктивным непроваром. Выбор метода контроля определяется диаметром привариваемого патрубка (штуцера), возможностью контроля изнутри и наличием конструктивного зазора. Угловые сварные соединения патрубков или труб с номинальной толщиной стенки 4,5. .. 65,0 мм с сосудами (корпусами), фланцами без конструктивного зазора про-звучивают с наружной стороны патрубка наклонными совмещенными ПЭП. Контроль путем сканирования по поверхности сосуда осуществляют при диаметре последнего не менее 800 мм. Угол ввода а выбирают из того же условия, что и для плоских элементов. При сканировании по поверхности патрубка это условие определяется выражением [c.362]

Арматура, предназначенная для АЭС, в зависимости от условий эксплуатации и возможности проведения ремонтных работ подразделяется на 1, 2 и 3-й классы. Арматура классов 2 и 3 в зависимости от рабочего давления подразделяется на группы. Класс и группа соответствуют категории и группе сварных соединений, указанных в Правилах контроля сварных соединенпй и наплавки узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок (ИК 1514—72) . [c.37]

Внешнему осмотру и измерению размеров шва подлежат основной металл и все швы по всей.длине. При проверке выявляются поверхностные дефекты и отклонения от заданных размеров. Осмотр и измерение сварных соединений должны проводиться с обеих сторон шва, если они доступны для контроля. В целях обеспечения качественного контроля поверхность сварного шва или наплавки, а также прилегающие к нему в обе стороны от шва участки основного металла шириной не менее 20 мм до осмотра должны быть освобождены от шлака, брызг расплавленного металла и других загрязнений и зачищены. При осмотре и измерениях используется универсальный и специальный измерительный инструмент. Швы на трубопроводах I и П категорий осматривают с помощью лупы с девятикратным увеличением, на трубопроводах П1 и IV категорий — без нее. Выявляются внешние дефекты шва трещины, прожоги, свищи, наплывы, незаваренные кратеры, непровары и т. п. Измеряют ширину, высоту усиления и катет сварочного шва и сравнивают их с требуемыми по техническим условиям, чертежам и другим материалам. [c.213]

ГТросвечивание проникающими излучениями производи+ся в целях обнаружения внутренних дефектов шва трещин, раковин, рыхлости, непроваров, шлаковых включений и т. п. Сварные соединения контролируются в соответствии с ГОСТ 7512—69 и другими нормативными материалами. Обязательному просвечиванию подлежат все сварные соединения из сталей различных классов. Должны также быть просвечены все места пересечений и сопряжений сварных соединений вне зависимости от их категории и класса стали соединяемых элементов. Проведение ультразвуковой дефектоскопии не исключает необходимости просвечивания проникаюш,ими излучениями, при этом просвечивание участков, подлежаш,их этому виду контроля, не засчитывается в регламентированные объемы контроля. Объем просвечивания устанавливается Правилами [9] и может быть уменьшен по согласованию с проектной организацией, материа-ловедческой организацией, ответственной за выбор материалов для данной конструкции, с местными органами Госгортехнадзора в случае серийного изготовления предприятием однотипных изделий при неизменном технологическом процессе, специализации сварщиков на отдельных видах работ и высоком качестве сварных соединений, подтвержденном результатами контроля за период не менее одного года. [c.215]

Примечания 1. Объем контроля указан в процентах от общего числа однотипных стыков. Однотипными считаются сварные соединения труб (патрубков) из стали одной марки с соотношением йнтах ыт1п пределах одного типа), имеющие одинаковую конструкцию и форму разделки кромок и выполненные по единому технологическому процессу. Для сварных соединений труб с d > >450 мм соотношение d ыожет не учитываться. 2. При ультразвуковом контроле все сварные соединения труб контролируют с двух сторон, а сварные соединения труб с литыми и другими фасонными деталями с одной (со стороны трубы), 3. Поперечные стыковые соединения сварных сегментных отводов для трубопроводов 3-й и 4-й категорий должны подвергаться ультразвуковому контролю или просвечиванию в утроенном объеме по сравнению с нормами, установленными для трубопроводов этих категорий при удвоенном минимальном числе [c.603]

Металлографические нссле-д о в а и и я выполняются на сварных соединениях труб поверхностей нагрева и коллекторов котла, трубопроводов пара и горячей воды первой и второй категорий и трубопроводов в пределах котельного агрегата. [c.123]

Повре каения сварных соединений паропроводов из хромомолибденовых сталей, связанные с накоплением микроповрежденности металла зон при ползучести, носят редкий эпизодический характер. Следует отметить, что сварные соединения таких сталей [И], относящихся к категории более технологичных и умеренно теплоустойчивых материалов по сравнению с хромомолибденованадиевыми сталями, характеризуются высокой надежностью в процессе длительной эксплуатации паропроводов при ползучести до 3 10 ч и более при температуре 510 °С (на примере сварных соединений стали 12МХ). [c.70]

Влияние химического состава на образование горячих (кристаллизационных) трещин в сварных соединениях теплоустойчивых сталей в обобщенном виде представлено в табл. 2.2. По среднему химическому составу (в рамках допускаемого по стандарту уровню) металл швов и околошовной зоны сталей 12Х1МФ и 15Х1М1Ф можно отнести к категории не чувствительного к горячим трещинам. Вместе с тем, при неблагоприятном химическом составе склонность металла к такому виду повреждения заметно повышается (значения в скобках). Более того, при недопустимо высоком содержании серы (в качестве примера) и пониженном содержании марганца (меньше 6 %) склонность к горячим трещинам резко возрастает. [c.88]

Сварные соединения в виду своих особенностей, обусловленных структурной, механической и химической неоднородностью металла по зонам, а также повышенной концентрацией напряжений в местах расположения сварных швов относятся к категории элементов, лимитирующих ресурс паропроводов. Это, в частности, можно подтвердить на примере сварных тройников 3, которые по сравнению с гибами 2 и прямыми участками труб I характеризуются сокращенным в 2 - 2,5 раза парковым ресурсом на паропроводе диаметром 325 х 60 мм из стали 15Х1М1Ф на расчетные параметры пара температуру 545 °С при давлении 25,5 МПа (рис. 4.2). [c.202]

Категория опасности сварных соединений различных типоразмеров оценивается КО = I. .. 7 для сроков индивидуального ресурса, при этом категорией высокой опасности КО = 7 характеризуются тройниковые сварные соединения ТСС диаметром 325 х 60 / 245 х 45 мм из стали 15Х1М1Ф как исчерпавшие свой индивидуальный расчетный ресурс. [c.224]

Оценка ресурса по фактической долговечности сварных соединений и номинальным допускаемым нагрузкам. Индивидуальный ресурс х р определяется из результатов сопоставления расчетных наибольших эквивалентных напряжений по номинальным допускаемым нагрузкам (расчет Оэкв проводится по методике, изложенной в 4.2, на все виды нафузок) с диафаммами фактической долговечности стали а . Одновременно оцениваются запас прочности (из выражения п = сТда/стэкв ) и категория опасности КО (по рис. 4.9) на период наработки т и на установленный срок индивидуального ресурса х р. [c.231]

mash-xxl.info

Типы сварных соединений

Механика  Типы сварных соединений

Типы сварных соединений

просмотров - 66

Сущность и классификация процессов сварки

Общие сведения, основные термины и определения.

Введение

Сварка- один из наиболее распространенных способов соединения материалов. До % изделий из металлов и пластмасс изготавливаются с помощью сварки и родственных технологий (резка металлов, нанесение покрытий - наплавка, напыление - поверхностное упрочнение, выплавка и переплав сталей и сплавов).

Историческая справка

Сварка была изобретена в России

1802ᴦ. - профессор В.В. Петров открыл явление электрической дуги.

1882ᴦ. - Н.Н. Бенардос открыл возможность соединения металлов с помощью электрического тока: предложил способ резки дугой с угольными электродами.

1888ᴦ. - Н.Г. Славянов предложил в качестве электрода использовать металлический стержень. Ему принадлежат первые работы по автоматизации сварки.

30-е годы XX века - под руководством Патона Е.О. разработана автоматическая и полуавтоматическая сварка под флюсом.

40-е годы - предложена защита сварочной дуги с помощью газа.

1949ᴦ. - разработан способ электрошлаковой сварки для соединения металла большой толщины.

50-60-е годы - электроннолучевая сварка, лазерная сварка и резка металлов.

1969ᴦ. - первая сварка в космосе.

Сегодня основные направления развития сварочного производства - разработка новых материалов, обеспечивающих высокое качество сварных швов и автоматизация процессов сварки.

Сварка- процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми деталями при их местном или общем нагреве или деформации или при совместном действии того и другого (ГОСТ 2601-84).

Энергия, необходимая для установления межатомных связей, принято называть энергией активации. Она может быть термической (нагрев) и механической (к примеру, сдавливание). В соответствии с этим различают сварку плавлением и давлением.

При всех способах сварки плавлением кромки изделия (основной металл) (рис.......) оплавляются источником нагрева, смачиваются и покрываются жидким металлом. Этот жидкий металл образует металлическую ванну, которая принято называть сварочной ванной. После кристаллизации ванны образуется металл шва или сварной шов.

Источником нагрева может быть сварочная дуга, химическая реакция, электронный луч, лазерный луч, плазма.

Неразъемное монолитное соединение, полученное в процессе сварки, принято называть сварным соединением. На рис. схематично показано сварное соединение: 1 - металл шва, 2 - зона термического влияния (ЗТВ), 3 - основной металл вне зоны термовлияния. ЗТВ - участок основного металла, при сварке нагревающийся до температуры 400Со-Тпл, вследствие чего в нем про исходит изменение структуры и свойств металла, в большинстве случаев весьма неблагоприятное: увеличивается хрупкость металла, снижается ударная вязкость, увеличивается склонность к коррозии.

При сварке давлением (рис......) к изделию прикладывается усилие сжатия. Это усилие может быть либо статическим, либо динамическим. Благодаря пластическому деформированию происходит сдвиг и трение соприкасающихся кромок деталей, что приводит к установлению межатомных связей. Для ускорения процесса пластического деформирования зона сварки может быть дополнительно подвергнута местному нагреву. Источником нагрева может быть электрический ток, печь, химические реакции и т.д.

По ГОСТ 19521-74 устанавливаются три класса сварки:

Термический класс объединяет способы сварки, которые реализуются с нагревом свариваемых деталей.

Термомеханический класс объединяет способы, которые реализуются при совместном воздействии тепловой и механической энергии (давление). При этом сварные соединения образуются при оплавлении или без оплавления стыкуемых деталей.

Механический класс объединяет способы, при которых соединение деталей происходит под воздействием механической энергии (давление, ультразвук, взрыв и т.д.).

При сварке плавлением применяют стыковые, угловые, тавровые и нахлесточные соединения.

В стыковомсоединении (рис. ) свариваемые элементы располагаются в одной плоскости. Стыковые соединения наиболее распространены. Толщина свариваемых изделий практически не ограничена (до нескольких метров). Преимущества соединения - легкость получения, надежность, равномерность передачи усилия от одного сваренного элемента к другому.

В угловом соединении (рис. ) свариваемые элементы располагаются под прямым углом и свариваются в месте примыкания торцев.

В тавровом соединении (рис. ) к боковой поверхности одного элемента под определенным углом торцем приваривается другой элемент.

При нахлесточном соединении (рис. ) свариваемые элементы располагаются параллельно друг другу с некоторым перекрытием. При этом наблюдается повышенный расход металла, в связи с этим толщина элементов ограничена 60 мм. Распределение силового силового потока неравномерно. Такие соединения плохо работают в условиях знакопеременных динамических нагрузок. Их не применяют в условиях низких температур. Между элементами может попасть влага или вызывающие коррозию cреды. Сложно обнаружение дефектов швов. К преимуществам соединения можно отнести облегчение сборки под сварку и отсутствие крайне важности подготовки кромок. Нахлесточное соединение - единственное, ĸᴏᴛᴏᴩᴏᴇ можно получить с помощью точечной контактной сварки.

Читайте также

При конструировании сварных соединений исходят из двух принципов: 1) если известны величины нагрузок, которые должно выдерживать сварное соединение при эксплуатации изделия, то соединение проектируют таким образом, чтобы обеспечить прочность с учётом этих нагрузок; 2)... [читать подробенее]

Сущность и классификация процессов сварки Общие сведения, основные термины и определения. Введение Сварка- один из наиболее распространенных способов соединения материалов. До % изделий из металлов и пластмасс изготавливаются с помощью сварки и родственных... [читать подробенее]

Сварные соединения могут быть: 1) встык – свариваемые детали приставляются одна к другой встык, и место их соединения проплавляется сварным швом; 2) внахлестку – одна деталь накладывается на другую и приваривается по отдельным граням или по всему контуру соединения; 3)... [читать подробенее]

Сварным соединением называют участок конструкции, в котором отдельные её элементы соединены с помощью сварки. Сварное соединение включает: · Сварной шов · Зону термического влияния · Зону основного металла. Сварные соединения могут быть: 1) встык – свариваемые... [читать подробенее]

Сварные соединения могут быть: 1) встык – свариваемые детали приставляются одна к другой встык, и место их соединения проплавляется сварным швом; 2) внахлестку – одна деталь накладывается на другую и приваривается по отдельным граням или по всему контуру соединения; 3)... [читать подробенее]

Сварным соединением называют участок конструкции, в котором отдельные её элементы соединены с помощью сварки. Сварное соединение включает: · Сварной шов · Зону термического влияния · Зону основного металла. Сварные соединения могут быть: 1) встык – свариваемые... [читать подробенее]

Сварным соединением называют участок конструкции, в котором отдельные её элементы соединены с помощью сварки. Сварное соединение включает: · Сварной шов · Зону термического влияния · Зону основного металла. Сварные соединения могут быть: 1) встык – свариваемые... [читать подробенее]

Сварным соединением называют конструкцию или ее часть, в которой отдельные ее элементы соединены с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла с изменениями от термического действия сварки (зона термического... [читать подробенее]

oplib.ru