Классификация сталей. по свариваемости. Классификация сталей по свариваемости

Классификации углеродистых сталей по свариваемости.

Свариваемость — комплексная технологическая характеристика, отражающая реакцию свариваемых материалов на технологический процесс сварки, и возможность получения сварных соединений, удовлетворяющих условиям эксплуатации.

Три группы факторов, определяющих свариваемость:

1.Химический состав и структура металла, наличие примесей, степень раскисления, предшествующие операции изготовления (ковка, прокатка, термообработка) деталей.

2.Сложность формы и жесткость конструкции, масса и толщина металла, последовательность выполнения сварных швов.

3.Технологический фактор: вид сварки и сварочные материалы, режимы термических воздействий на основной материал.

Степень свариваемости это качественная или количественная характеристика ответа на вопросы:«Как изменяются свойства металла при сварке?», «Выполнимо ли сварное соединение?».

Основной характеристикой свариваемости является отсутствие холодных или горячих трещин при сварке.

. По свариваемости стали подразделяют на четыре группы: первая группа — хорошо сваривающиеся; вторая группа — удовлетворительно сваривающиеся; третья группа — ограниченно сваривающиеся; четвертая группа — плохо сваривающиеся.

Основные признаки, характеризующие свариваемость сталей,— склонность к образованию трещин и механические свойства сварного соединения.

К первой группе относятся стали, сварка которых может быть выполнена по обычной технологии, т. е. без подогрева до сварки и в процессе сварки и без последующей термообработки. Однако применение термообработки для снятия внутренних напряжений не исключается.

Ко второй группе относят в основном стали, при сварке которых в нормальных производственных условиях трещин не образуется. В эту же группу входят стали, которые для предупреждения образования трещин нуждаются в предварительном нагреве, а также в предварительной и последующей термообработке.

К третьей группе относят стали, склонные в обычных условиях сварки к образованию трещин. При сварке их предварительно подвергают термообработке и подогревают. Кроме того, большинство сталей, входящих в эту группу, подвергают обработке после сварки.

К четвертой группе относят стали, наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

Сварочные преобразователи: устройство, регулировка

Сварочного тока, технические характеристики, схемы

Включения.

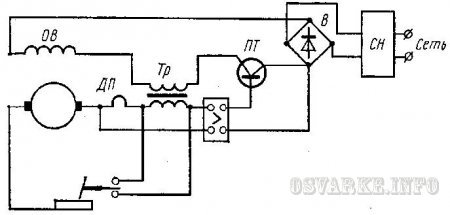

Для ручной дуговой сварки и сварки на автоматах, снабженных авторегуляторами напряжения, автоматически воздействующими на скорость подачи электродной проволоки, требуются источники питания с падающими внешними характеристиками. Для питания автоматов и полуавтоматов с постоянной скоростью подачи электродной проволоки, в том числе для сварки в углекислом газе и порошковой проволокой СП-2, необходимы генераторы с жесткими внешними характеристиками. Поскольку на заводах и монтажных площадках механизированные методы сварки используются в сочетании с ручной дуговой сваркой, требуются универсальные источники, обеспечивающие как падающие, так и жесткие внешние характеристики. Для этой цели разработана конструкция универсального сварочного преобразователя ПСУ-300, генератор которого имеет одну обмотку возбуждения. Внешние характеристики в этом генераторе создаются с помощью триода ПТ, включенного в цепь обмотки возбуждения ОВ, и обратной связи по току нагрузки (рис. 108). Он является четырех полюсным генератором постоянного тока нормального исполнения, его обмотка возбуждения ОВ размещена на четырех главных полюсах и питается от устройства управления, размещенного на корпусе преобразователя.

Рис. 108. Упрощенная электрическая схема универсального преобразователя ПСУ-300

Рис. 108. Упрощенная электрическая схема универсального преобразователя ПСУ-300

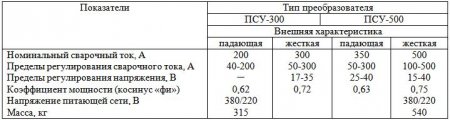

Сварочная цепь и цепь обмотки возбуждения связаны между собой стабилизирующим трансформатором Тр, предназначенным для обеспечения динамических свойств генератора.Величину сварочного тока регулируют реостатом – регулятором ДП, установленным на передней стенке управления. По мере роста сварочного тока сопротивление триода возрастает, ток возбуждения уменьшается, уменьшается и эдс генератора, т. е. характеристика получается падающей. При переключении цепей управления внешняя характеристика становится жесткой. Основные технические данные универсальных преобразователей даны в табл. 32.

32. Основные технические данные универсальных преобразователей

Выполнить практическое задание (устно):

3. Подготовка, сборка, прихватка и сварка трёх полос металла длиной 80 см, толщиной 16 мм (изготовление швеллера).

Билет№24

Ответить на теоретические вопросы:

lektsia.com

Классификация сталей. по свариваемости | Инструмент, проверенный временем

По свариваемости углеродистые стали условно подразделяются на четыре группы:

— 1 группа — хорошо свариваемые стали;

— 2 группа — удовлетворительно свариваемые;

— 3 группа — ограниченно свариваемые;

— 4 группа — плохо свариваемые.

| Класс свариваемости | Марки сталей | Условия сварки |

| 1 | 1) Низкоуглеродистые стали, содержащие менее 0,23 углерода (марки ВСтЗСПо, ВСт4 ПС6, ВСтЗГПСо, В18ГСП6, М16С, СтТсп, ВСтЗКШ, 08, 10, 15 ит. п.) 2) Низколегированные низко — углеродистые стали, содержащие мепое 0,15% углерода (марки 10Г2С, 10Г2С1.Д, 10Г2С1, ЮХСНД, 12Г2СМФ, 12ГС И Т, п.) | Свариваются без ограничений, независимо от толщины металла, температуры окружающей среды, жесткости изделия, в широком интервале режимов сварки |

| 1) Углеродистые стали, содержащие 0,22-0,3% углерода (марки 20, 25, Ст4 и др.) 2) Низколегированные низко — углеродистые стали, содержащие 0,14-0.22% углерода (марки 14Г2АФ, 15ХСНД, і5Г2АфДпс, 16Г2АФ, 14ГСМФР и т. д.)’ | Свариваются с ограничениями по температуре окружзющей среды (не ниже -5 "С), толщине (не боле 20мм) и жесткости при правильно выбранных технологических условиях сварки | |

| 8 | 1) Углеродистые стали, содержащие 0,8-0,4% углерода (маоки Сто, 25, 35 и т. д.| 2) Низколегированные сред — неугдеродистые стали, содержащие 0,22-0,3% углерода (марки 18Г2АФ, 20ХГСА ит. д.) | Свариваются с предварительным или сопутствующем подогревом |

| Свариваемость сталей |

| Окончание табл. 35

|

Стали 1-й группы не склонны к образованию закалочных структур и поэтому свариваются без особых ограничений. Стали 2-й группы требуют строгого соблюдения режимов сварки, соответствия присадочного материала и т. д. — т. е. строгого соблюдения технологии. Стали 3-й группы склонны к образованию закалочных структур и поэтому для них требуются подогрев и последующая термообработка. Сварные швы присварке сталей 4-й группы склонны к образованию трещин, а сварные соединения обладают пониженными свойствами. Стали этой группы свариваются с предварительным и сопутствующим подогревом, а также с немедленной термообработкой после сварки.

В табл. 35 приведены некоторые данные о свариваемости распространенных марок сталей.

hssco.ru

Классификация сталей. Сварка

Классификация сталей

Стали классифицируют по назначению, химическому составу, качеству. По химическому составу классифицируют главным образом конструкционные стали.

Конструкционными называют стали, предназначенные для изготовления деталей машин и металлических конструкций. Конструкционные стали делят на углеродистые и легированные.

Углеродистые стали могут быть:

• низкоуглеродистые – с содержанием углерода не более 0,09–0,25 %;

• среднеуглеродистые – с содержанием углерода в пределах 0,25–0,45 %;

• высокоуглеродистые – с содержанием углерода 0,45–0,75 %.

По назначению применения стали подразделяют на:

• строительные стали – углеродистые и низколегированные, обыкновенного качества, т. е. для конструкций общего назначения;

• инструментальные стали для изготовления режущих и измерительных инструментов, штампов и т. п.;

• машиностроительные стали специализированного и общего назначения для изготовления деталей, машин, строительных конструкций;

• стали с особыми свойствами, которые подразделяют на стали с особыми физическими, химическими и технологическими свойствами (магнитные, жаропрочные, коррозионностойкие).

По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные, особовысококачественные.

Качество стали определяется условиями металлургического производства и содержанием в них вредных примесей.

Стали классифицируют на группы А, Б, В:

А – стали обыкновенного качества, с механическими свойствами ниже, чем у других групп сталей. Основным элементом, определяющим эти механические свойства, является углерод. Эти стали имеют повышенное содержание серы (до 0,06 %) и фосфора (до 0,07 %).

Б – качественные стали, углеродистые или легированные с содержанием серы и фосфора не более 0,035 %.

В – высококачественные, в основном легированные стали. Содержание серы и фосфора не более 0,025 %.

Особовысококачественные стали. Это стали специального назначения, с содержанием серы и фосфора не более 0,015 %.

По химическому составу стали делят на углеродистые и легированные.

По способу раскисления стали классифицируют на:

• спокойные стали, когда сталь хорошо раскислена марганцем, кремнием, алюминием и ее затвердевание проходит без выделения газов;

• кипящие стали, когда сталь раскислена только марганцем и при ее затвердении происходит бурное выделение углекислого газа, создавая впечатление кипения стали;

• полуспокойные стали – раскислены марганцем и алюминием и занимают промежуточное положение между кипящей и спокойной сталью.

Поделитесь на страничкеСледующая глава >

info.wikireading.ru

Классификация сталей - Сварка металлов

Классификация сталей

Классификация сталей Категория:

Сварка металлов

Классификация сталей

Классификация сталей Низкоуглеродистые стали хорошо свариваются любыми методами сварки. Сварка сталей с повышенным содержанием углерода и легированных сталей обычно сопряжена с некоторыми дополнительными трудностями по сравнению со сваркой низкоуглеродистых сталей. Эти дополнительные трудности выражаются в явлениях закалки с повышением твердости и снижением пластичности, в образовании трещин, в недопустимых изменениях химического состава и физических свойств металла в зоне сварки.

К низкоуглеродистым сталям в сварочной технике обычно относят стали с содержанием углерода не свыше 0,25% при умеренном содержании марганца (не свыше 0,9%) и кремния (не свыше 0,4%). К углеродистым относят стали с содержанием свыше 0,25% С при умеренном содержании легирующих элементов. Легированные, или специальные стали содержат специальные легирующие элементы, например хром, вольфрам, никель, молибден, не вводимые в углеродистые стали, или же увеличенные количества марганца и кремния, содержащиеся и в углеродистых сталях.

В низколегированных сталях содержание легирующих элементов не превышает 5 % содержание углерода, как правило незначительно и примерно соответствует содержанию его в низкоуглеродистых сталях. Низколегированные стали применяются преимущественно как конструкционные стали повышенной прочности. В средне-легированных сталях суммарное содержание легирующих элементов 5—10%. В высоколегированных сталях содержание легирующих элементов может доходить до 20—30% и более. Содержание углерода может меняться в широких пределах. Высоколегированные стали часто обладают особыми физическими свойствами, определяющими применение этих сталей.

О сталях, сваривающихся хорошо, дающих качественное сварное соединение при нормальных приемах сварки, говорят, что они обладают хорошей свариваемостью. О сталях же, которые могут быть удовлетворительно сварены лишь с использованием сложных технических приемов, говорят, что они обладают плохой свариваемостью. На свариваемость, помимо химического состава стали, влияет ее структура, способ получения, термическая и механическая обработка, которую сталь прошла перед сваркой, и т. д. Для оценки свариваемости сталей в различных отраслях промышленности существуют различные пробы на свариваемость. Образец сваривают определенным образом в особо жестких условиях и затем обследуют на трещины, на твердость металла зоны влияния и т. д.

Пробы на свариваемость имеют весьма условный характер и дают разные результаты для различных методов сварки, различных толщин металла и т. д., поэтому и не существует единой общепринятой пробы на свариваемость, и имеются отдельные пробы, пригодные лишь для определенных производств. Любая оценка свариваемости стали имеет условный характер, и по мере развития сварочной техники многие стали из плохо сваривающихся становятся хорошо сваривающимися. Классификация легированных сталей по химическому составу затруднительна как по разнообразию и сложности применяемых составов, часто включающих три, четыре и более легирующих элементов, так и вследствие того, что стали с примерно одинаковыми физическими свойствами часто имеют различный химический состав. Для оценки свариваемости легированных сталей в большинстве случаев удобнее классифицировать их по структуре в нормализованном состоянии. По этому признаку стали могут быть разделены на пять основных классов: 1) перлитные, 2) мартенситные, 3) аустенитные, 4) карбидные, 5) ферритные. Существуют, кроме того, переходные и промежуточные типы сталей, по в общем деление легированных сталей на классы по указанной схеме оказывается полезным для °Ценки их свариваемости.

—

Сталью называется сплав железа с углеродом, содержащий менее 2% углерода.

По назначению стали разделяются на следующие группы: конструкционные, которые используются в машиностроении, строительстве, судостроении и т. д;

легированные со специальными свойствами; инструментальные.

По химическому составу различают стали углеродистые и легированные. Содержание углерода в конструкционных углеродистых сталях составляет 0,06-^0,9%. Углерод является основным легирующим элементом сталей этой группы и .определяет механические свойства и свариваемость их. В зависимости от содержания углерода- конструкционные углеродистые стали могут быть низкоуглеродистые, среднеуглеродистые, высокоуглеродистые. По качественному признаку различают углеродистые стали обыкновенного качества (ГОСТ 380—71) и качественные (ГОСТ 1050—74). Качественные стали имеют пониженное содержание вредных примесей (серы). Примером низкоуглеродистой стали обыкновенного качества, широко используемой в сварных конструкциях, является сталь БСтЗ, содержащая 0,14—0,22% С, 0,40—0,65% Мп, 0,12—0,30% Si, с пределом прочности ов=380-^490 МПа и относительным удлинением 6=23-г-26%. В качестве примера углеродистой качественной стали можно назвать сталь 20, содержащую 0,17—0,24% С, 0,35— 0,65% Мп, 0,17—0,37% Si, с пределом прочности ов =420 МПа и относительным удлинением 6=26%.

Легированными называются стали, содержащие специально введенные элементы для придания стали определенных свойств и структуры.

В зависимости от содержания легирующих элементов легированные конструкционные стали разделяют на следующие группы: – низколегированные, в которых содержание одного легирующего элемента не превышает 2%, а суммарное содержание легирующих элементов менее 2,5—4%; – среднелегированные, в которых содержание одного легирующего элемента составляет 2—5%, при суммарном содержании 2,5—10%; – высоколегированные, в которых содержание легирующих элементов составляет более 10%.

По назначению различают легированные стали: – конструкционные повышенной прочности, жаропрочные, жаростойкие, коррозийностойкие.

В зависимости от вводимых в сталь легирующих элементов различают стали марганцевые, кремнемарганцевые, хромокремнемар-ганцевые, хромоникелевые и.т. д.

По содержанию углерода легированные стали, как и углеродистые, могут быть низко-, средне- и высокоуглеродистыми. В зависимости от структуры сталей после охлаждения на воздухе с высоких температур различают стали перлитного, ферритного, аустенитного, мартенситного, карбидного и промежуточных классов.

Читать далее:

Свариваемость сталей

Статьи по теме:

pereosnastka.ru

Понятие о свариваемости стали

СВАРКА И РЕЗКА МЕТАЛЛОВ

Под свариваемостью стали понимается способность ее давать при сварке тем или иным способом высококачественное сварное соединение без трещин, пор и прочих дефектов.

По признаку свариваемости все сорта сталей можно условно разделить на четыре группы:

1. Хорошо сваривающиеся: к ним относятся стали, не дающие трещин при сварке обычным способом.

2. Удовлетворительно сваривающиеся: к ним относятся стали, допускающие сварку без появления трещин только в нормальных производственных условиях, т. е. при окружающей температуре выше 0°, отсутствии ветра и пр.

3. Ограниченно сваривающиеся: эти стали склонны к образованию трещин при сварке в обычных условиях. При сварке таких сталей необходимо принимать специальные меры для предупреждения образования трещин, например предварительный или сопутствующий подогрев, термообработку до или после сварки, специальную подготовку кромок, особые способы или порядок сварки и др.

4. Плохо сваривающиеся: к таким относятся стали, склонные к образованию трещин при сварке. Обычно их можно сваривать только специальными приемами, разработанными и применяемыми для данного сорта стали.

Для определения свариваемости стали выполняют пробную наплавку на образцах, вырезанных из стали данной марки. Существует несколько способов определения свариваемости. С помощью этих способов устанавливают, не появляется ли при сварке данной стали хрупких структур в шве или в околошовной зоне, способствующих образованию трещин в период охлаждения стали после сварки.

Свариваемость тонкой стали можно, например, определятьследующим способом: из испытываемой стали делают пластинку размером 75 х 75 мм и наплавляют на нее валик, начиная от кромки (рис. 66, а). Если при этом на обратной стороне пластинки появляются трещины, то сталь относится к группе плохо сваривающихся и требует специальной технологии сварки.

При проверке более толстой стали (проба на свариваемость по способу Кировского завода) из нее изготовляют квадратный образец размером 130 х 130 мм (рис. 66, б). В середине образца делается выточка диаметром 80 мм. Толщина оставшейся части образца а равняется 2, 4, 6 мм. Затем в выточку наплавляют один или

| Рис. 66. Образцы для испытания стали на свариваемость |

два валика крестообразно (рис. 66, в и г), охлаждая при этом донышко выточки снаружи воздухом или водой. Если образец при наплавке валика и охлаждении' водой не дает трещин, сталь считается хорошо сваривающейся. Если трещины появляются при охлаждении образца водой, но отсутствуют при охлаждении его на воздухе — сталь считается сваривающейся удовлетворительно. Сталь считается ограниченно сваривающейся, если образец дает трещины и при охлаждении на воздухе. Такую сталь нужно сваривать с предварительным подогревом до 100—150°.

Плохо сваривающейся является сталь, образец которой дает трещины даже при предварительном подогреве до 100—150°. Такая сталь при сварке требует предварительного подогрева до 300° и выше.

Сварка металлов – классификация и виды

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Лазерная гравировка и резка

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель для своего апарата?

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

КЛАССИФИКАЦИЯ СТАЛЕЙ

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Малоуглеродистые стали обычно хорошо свариваются любыми методами сварки. Сварка сталей с повышенным содержанием углерода и легированных сталей обычно сопряжена с некоторыми дополнительными трудностями по сравнению со сваркой малоуглеродистых сталей. Эти дополнительные трудности выражаются в явлениях закалки с повышением твёрдости и снижением пластичности, в образовании трещин, в недопустимых изменениях химического состава и физических свойств металла в зоне сварки.

К малоуглеродистым сталям в сварочной технике обычно относят стали с содержанием углерода не свыше 0,25% при умеренном содержании марганца (не свыше 0,9%) и кремния (не свыше 0,4%). К углеродистым относят стали с содержанием углерода свыше 0,25% при умеренном содержании легирующих элементов. Легированные или специальные стали содержат специальные легирующие элементы, например хром, вольфрам, никель, молибден, не вводимые в углеродистые стали, или же увеличенные количества марганца и кремния, содержащихся и в углеродистых сталях.

Легированные стали могут быть разделены на низколегированные и высоколегированные. В низколегированных содержание легирующих элементов обычно не превышает 3—4%, содержание углерода, как правило, незначительно и соответствует примерно малоуглеродистым сталям. Низколегированные стали применяются преимущественно как конструкционные стали повышенной прочности. В высоколегированных сталях содержание легирующих элементов может доходить до 20—30 и более процентов. Содержание углерода может меняться в широких пределах.

Высоколегированные стали часто обладают особыми физическими свойствами, определяющими применение этих сталей. Количество различных легированных сталей, применяемых современной промышленностью, очень велико.

Различные стали, естественно, обладают различной свариваемостью. Сталей, не сваривающихся, не существует, любая сталь может быть сварена как с такой же, так и со всякой другой сталью. Но одни стали свариваются легко многими способами сварки без применения сложных технических приёмов, давая высококачественное сварное соединение по показателям механических и других свойств, удовлетворяющее техническим условиям. Другие же стали, хотя и свариваются, но при нормальных обычных приёмах сварки дают сварное соединение пониженного качества, например хрупкое, склонное к образованию трещин, нестойкое против коррозии и т. п.

Для получения удовлетворительного сварного соединения таких сталей приходится прибегать к усложнённым техническим приёмам: предварительному подогреву, последующей термообработке, применению специальных присадочных материалов, флюсов и т. д.

О сталях, сваривающихся хорошо, дающих качественное сварное соединение при нормальных стандартных приёмах сварки, говорят, что они обладают хорошей свариваемостью. О сталях же, которые могут быть удовлетворительно сварены лишь с использованием сложных технических приёмов, говорят, что они обладают плохой свариваемостью. На свариваемость, помимо химического состава стали, влияют её структура, способ получения, термическая и механическая обработка, которую сталь прошла перед сваркой, и т. д. Для оценки свариваемости сталей в различных отраслях промышленности существуют различные пробы на свариваемость. Образец сваривается определённым образом в особо жёстких условиях и затем обследуется на трещины, на твёрдость металла зоны. влияния и т. д.

Пробы на свариваемость имеют весьма условный характер и дают разные результаты для различных методов аварки, различных толщин металла и т. д., поэтому и не существует единой общепринятой пробы на свариваемость, а имеются отдельные пробы, пригодные лишь для определённых производств. Любая оценка свариваемости стали имеет условный характер, и по мере развития сварочной техники многие стали из плохо сваривающихся становятся хорошо сваривающимися. Классификация легированных сталей по химическому составу затруднительна как по разнообразию и сложности применяемых составов, часто включающих три, четыре и более легирующих элементов, так и вследствие того, что стали с примерно одинаковыми физическими свойствами часто имеют различный химический состав. Для оценки свариваемости легированных сталей в большинстве случаев удобнее классифицировать их по структуре в нормализованном состоянии. По этому признаку стали могут быть разделены на пять основных классов: 1) перлитные,

2) мартенситные; 3) аустенитные; 4) карбидные; 5) ферритные. Су

ществуют, кроме того, переходные и промежуточные типы сталей, но в общем деление легированных сталей на классы по указанной. схеме оказывается полезным для оценки их свариваемости.

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма …

Обычная кислородная резка, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезает всю толщину металла и имеет целью отделить или отрезать часть металла, может быть названа разделительной резкой. Возможен …

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются …

msd.com.ua

Свариваемость сталей

Сварное соединение по своему качеству зависит от металлов, которые свариваются, металла электрода и вида его обмазки, режима сварки, температуры нагрева и т. п.

Свариваемость — свойство металлов образовывать сварное соединение при установленной технологии сварки, которое отвечает требованиям конструкции и эксплуатации изделий.

Различаются физическая, технологическая и эксплуатационная свариваемость.

Физическая или металлургическая свариваемость определяется процессами на границе соприкосновения свариваемых деталей. При этом на границе соприкосновения свариваемых деталей должны произойти физико-химические процессы (химическое соединение, рекристаллизация и т. п.), в результате которых и образуется прочное соединение. Протекание физико-химических процессов на границе свариваемых металлов определяется их свойствами.

Материалы одного химического состава (однородные) с одинаковыми свойствами обладают физической свариваемостью.

Сваривание неоднородных материалов может не произойти, если они не обладают физической свариваемостью.

Технологическая свариваемость — возможность получения сварного соединения определенным способом сварки. По технологической свариваемости устанавливаются оптимальные режимы сварки и способы сварки, последовательность выполнения работ для получения требуемого сварного соединения. Основными показателями технологической свариваемости являются стойкость образуемого при сварке шва против горячих трещин и против изменений в металле под действием сварки.

Эксплуатационная свариваемость определяет области и условия допустимого применения металлов в сварных конструкциях и изделиях.

На свариваемость стали и сплавов оказывают влияние химические элементы, входящие в их состав, прежде всего углерод и легирующие элементы.

Свариваемость стали определенного химического состава характеризует эквивалент углерода, определяемый по формуле:

где буквы обозначают элементы по таблице Менделеева, содержание в %.

По свариваемости стали углеродистые и легированные делятся на следующие группы.

Первая группа — хорошо сваривающиеся, Сэкв не более 0,25. Сварка таких сталей выполняется без предварительного и сопутствующего подогрева, без последующей термической обработки, обычно они не дают трещин при сварке.

Вторая группа — стали удовлетворительно сваривающиеся, Сэкс в пределах 0,25...0,35. Сварка таких сталей без трещин возможна в нормальных условиях, когда температура окружающей среды выше 0 °С, отсутствует ветер и т. п.

В других условиях сварка сталей этой группы возможна с предварительным подогревом или с предварительной и последующей термообработкой.

Третья группа — стали с ограниченной свариваемостью, Сэкв в пределах 0,35...0,45; стали в обычных условиях сварки склонны в образованию трещин. Сварка таких сталей производится по специальной технологии с предварительной термообработкой и тепловой обработкой после сварки.

Четвертая группа — стали с плохой свариваемостью, Сэкв более 0,45. Стали этой группы плохо поддаются сварке и склонные к образованию трещин. Их сварка выполняется с предварительной термообработкой, подогревом в процессе сварки и термообработкой после сварки.

Принимается следующая температура подогрева сталей этой группы в зависимости от Сэкв:

| Сэкв | 0,58 | 0,60 | 0,62 | 0,74 | 0,85 |

| Температура подогрева, °С | 100 | 125 | 150 | 175 | 200 |

otdelka-profi.narod.ru