Горячие и холодные трещины при сварке металлов и причины их образования. Когда образуются горячие трещины

10. Горячие трещины при сварке. Механизм их образования. Способы борьбы.

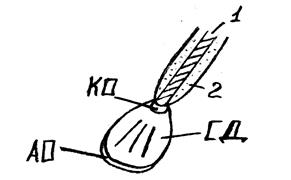

Горячие трещины- это хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии. Они извилисты, в изломе имеют темный цвет, сильно окислены, распространяются по границам зерен. По современным представлениям горячие трещины вызываются действием двух факторов: наличием жидких прослоек между зернами в процессе кристаллизации и деформациями укорачивания.

Образование горячих трещин происходит при воздействием факторов, которые могут быть выделены в две группы.

1гр. вкл. в себя металлургические факторы, зависящие от предрасположенности того или иного сплава к горячим трещинам, что определяется характером диаграммы состояния свариваемых сплавов, свойствами кристаллизующихся фаз.

2гр. факторов зависит от конструктивно-технологических условий сварки. Их действия проявляются в виде напряжений и деформаций, действующих в период кристаллизации.

Механизм образования горячих трещин заключается в следующем. Расплавленный металл шва после удаления источника нагрева начинает охлаждаться. При температуре ликвидуса в шве появляются кристаллы, разделенные между собой жидкими прослойками. Что приводит к снижению деформационной способности системы и ее хрупкому разрушению, обусловленному наличием возросших к этому моменту напряжений.

Причинами образования горячих трещин при сварке являются:

большое количество вредных примесей (особенно серы и фосфора) в металле свариваемых заготовок;

наличие в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающие связь между зернами;

жесткое закрепление свариваемых заготовок или повышенная жесткость сварного узла, затрудняющая перемещение заготовок при остывании.

Меры борьбы с горячими трещинами

Для уменьшения вероятности образования горячих трещин следует устранить или ослабить влияние факторов, вызывающих их, таких как растягивающие напряжения и жидкие межкристаллические прослойки.

Уменьшение растягивающих напряжений может быть достигнуто выбором наиболее рациональной конструкции соединения, обеспечением более свободного укорочения металла шва и отдалением момента возникновения растягивающих напряжений - применением подогрева изделия.

Скорость нарастания растягивающих напряжений тем меньше, чем больше подогрето изделие и чем ниже скорость охлаждения металла, но все же возможности устранения трещин за счет ослабления растягивающих напряжений крайне ограничены.

Поэтому чаще всего применяются металлургические и технологические меры по устранению межкристаллических прослоек, к которым можно отнести:

1) использование основного металла и сварочной проволоки с минимальным содержанием серы, углерода и максимальным содержанием марганца; 2) введение в сварочную ванну определенных количеств алюминия и титана для связывания серы; 3) уменьшение доли основного металла в металле шва и др.

studfiles.net

Горячие и холодные трещины при сварке металлов и причины их образования

Горячие и холодные трещины при сварке металлов и причины их образования

Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Согласно ГОСТ 30242-97 дефекты классифицируются на шесть групп: трещины, полости и поры, твердые включения, несплавления и непровары, нарушение формы шва, прочие дефекты (дефекты, не включенные в вышеперечисленные группы).

Трещина - это несплошность, вызванная местным разрывом шва, которая может возникнуть в результате охлаждения или действия нагрузок.

Микротрещина - это трещина, имеющая микроскопические размеры, которую обнаруживают физическими методами не менее чем при 50-кратном увеличении. В зависимости от температуры, при которой образуются трещины, их условно подразделяют на горячие и холодные. Горячие трещины в сталях возникают при температуре, превышающей 1000 °С, а холодные - при более низкой. Трещины являются самым серьезным дефектом сварного соединения, как правило не подлежащим устранению.

Горячие трещины - это хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии. Они извилисты, в изломе имеют темный цвет, сильно окислены, распространяются по границам зерен. По современным представлениям горячие трещины вызываются действием двух факторов: наличием жидких прослоек между зернами в процессе кристаллизации и деформациями укорачивания.

В интервале температур плавления и полного затвердевания происходит миграция примесей и загрязнений в межзеренные пространства. Наличие между зернами жидкой фазы, примесей и загрязнений снижает деформационную способность шва и околошовной зоны. Неравномерность линейной и объемной усадок шва и основного металла при охлаждении приводит к возникновению внутренних напряжений, являющихся причиной появления микро- и макроскопических трещин как вдоль, так и поперек шва.

Причинами образования горячих трещин при сварке являются:

большое количество вредных примесей (особенно серы и фосфора) в металле свариваемых заготовок;

наличие в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающие связь между зернами;

жесткое закрепление свариваемых заготовок или повышенная жесткость сварного узла, затрудняющая перемещение заготовок при остывании.

Холодные трещины - это локальные меж- или транскристаллические разрушения сварных соединений, образующиеся в металле при остывании до относительно невысоких температур (как правило, ниже 200 °С) или при вылеживании готового изделия. Холодные трещины в шве и переходной зоне расположены под любым углом ко шву - в изломе светлые или со слабыми цветами побежалости и возникают преимущественно при дуговой сварке низколегированной стали большой толщины. Чаще всего трещины возникают в переходной зоне вследствие неправильной техники сварки или неправильно выбранного присадочного материала. Для предупреждения образования холодных трещин применяют:

прокаливание флюсов и электродов перед сваркой;

предварительный подогрев свариваемых заготовок до 250-450 °С;

ведение процесса сварки в режиме с оптимальными параметрами;

наложение швов в правильной последовательности;

медленное охлаждение изделия после сварки;

проведение непосредственно после сварки смягчающего отжига для снятия остаточных напряжений.

Общими причинами появления трещин, как горячих, так и холодных, в швах сварных соединений являются:

слишком высокая жесткость соединений;

слишком малый размер сварного шва для данной толщины соединения;

несоблюдение или неправильный выбор технологии сварки;

дефекты в сварном шве;

t неправильная подготовка соединения под сварку;

неудовлетворительное качество или неправильный выбор типа электродов;

использование повышенных значений сварочного тока, которое может привести к появлению крупнозернистых охрупченных участков структуры;

высокое содержание углерода или легирующих элементов в основном металле, не учтенное при выборе технологии сварки.

Для предупреждения образования трещин в швах сварных соединений необходимо:

разрабатывать металлоконструкции и технологию сварки, которые позволяют исключить применение соединений с высокой жесткостью;

при сварке изделий достаточно большой толщины увеличивать размеры сварных швов;

не допускать при сварке узких валиков, производить сварку полноразмерным швом короткими участками по 200-250 мм;

выбирать последовательность выполнения сварных швов такой, чтобы максимально долго оставлять незаваренными концевые участки соединения, с тем чтобы они обладали максимально возможной подвижностью;

обеспечить сплошность и хорошее сплавление сварных швов;

в некоторых случаях обеспечить предварительный подогрев свариваемых частей;

сборку соединений производить с одинаковым и требуемым по технологии зазором, при необходимости для выравнивания зазора применять стягивающие сборочные приспособления;

не допускать при сварке завышенных по сварочному току режимов сварки;

по возможности сварной шов делать многопроходным, так как однопроходные швы могут быть более хрупкими, а в многопроходных швах происходит отжиг каждого предыдущего слоя;

разделку заполнять сразу после завершения сварки корня шва, так как воздействию напряжения чаще всего подвергается область корневого шва.

Продольные, поперечные и др.виды трещин при сварке металлов

Продольная трещина - это трещина, ориентированная параллельно оси сварного шва. Продольные трещины могут возникать в металле сварного шва, на границе сплавления, в зоне термического влияния и в основном металле. Конфигурация трещин в основном определяется очертаниями линии сплавления основного металла и шва. Продольные трещины возникают как из-за наличия высокотемпературной хрупкости сплавов (горячие трещины), так и при замедленном разрушении металла (холодная трещина).

Продольные трещины в основном металле, смежном со сварным швом, возникающие из-за высокого напряжения, вызванного сжатием в сварном шве, называют скрытыми трещинами. Разрыв вызывается нарушением сцепления и связей вдоль рабочего направления основного металла. Трещины обычно проходят строго параллельно линии сплавления и внешне похожи на ступеньки.

Большие сварочные напряжения, вызывающие скрытые трещины, в большей или меньшей степени присущи всем сварным соединениям, особенно сварным швам больших толщин. Основные причины, вызывающие недопустимые сварочные напряжения, - это слишком жесткое соединение и несоблюдение или неправильный выбор технологии сварки. С уменьшением сварочных напряжений уменьшается вероятность появления скрытых трещин.

Для снижения уровня сварочных напряжений необходимо:

во время сварки допускать небольшие перемещения свариваемых частей;

по возможности использовать многопроходную сварку;

производить проковку каждого слоя наплавленного металла;

отжигать готовое изделие при температуре 590-650 °С, продолжительность отжига составляет по одному часу на каждые 25 мм толщины основного металла;

применять сварочную технологию, снижающую вероятность образования скрытых трещин;

применять сварочную технологию, при которой все свариваемые части имеют неограниченную свободу перемещения;

при сварке сталей, склонных к образованию горячих и холодных трещин, производить наплавку высокопластичного промежуточного слоя, если это позволяет получаемая прочность соединения.

При сварке тавровых соединений при толщине металла более 20 мм следует учитывать, что двухсторонний сварной шов вызывает меньшие напряжения, чем односторонний. Двухсторонний сварной шов без разделки кромок имеет меньшие напряжения в околошовной зоне, чем двухсторонний с разделкой кромок и полным проплавлением корня. Односторонний сварной шов с большой величиной катета следует заменять на двухсторонний с меньшим катетом. Изменение формы разделки углового соединения является наиболее эффективной мерой предупреждения образования скрытых трещин. Наплавка мягкой, высокопластичной прослойки на 15-25 мм шире сварного шва и толщиной 5-10 мм или наложение на одну из поверхностей разделки высокопластичных валиков за счет пластической деформации мягкой прослойки позволяет в значительной мере уменьшить напряжения в околошовной зоне.

Поперечная трещина - это трещина, ориентированная поперек оси сварного шва. Поперечные трещины могут возникать в металле. Ориентация связана с направлением продольных компонент сварочных напряжений. Причина их возникновения такая же, что и у продольных трещин.

Радиальные трещины - это трещины, радиально расходящиеся из одной точки. Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные трещины. Радиальные трещины могут располагаться в металле сварного шва, в зоне термического влияния и в основном металле. Конфигурация трещины определяется макроструктурой зон сварных соединений, а также характером внутренних напряжений. Причина их возникновения такая же, что и у продольных трещин.

Трещина в кратере - это трещина в углублении на поверхности шва в месте отрыва дуги. Трещины могут быть продольными, поперечными и звездообразными. Конфигурация трещины определяется микроструктурой зон сварных соединений, а также характером термических, фазовых и механических напряжений.

Раздельные трещины - это группа не связанных друг с другом трещин. Они могут возникать в металле сварного шва, в зоне термического влияния и в основном металле. Конфигурация трещины определяется микроструктурой зон сварных соединений, а также характером термических, фазовых, лик-вационных и механических напряжений. Причина их возникновения такая же, что и у продольных трещин.

Разветвленные трещины - это группа трещин, возникающих из одной трещины. Они могут располагаться в металле сварного шва, в зоне термического влияния и в основном металле. Конфигурация трещины определяется микроструктурой зон сварных соединений, а также характером термических, фазовых, ликвационных и механических напряжений. Причина их возникновения такая же, что и у продольных трещин.

Разновидности пор

Поры. Данный термин используется для описания несплошностей глобулярной формы, полых по своей структуре. Подобные дефекты часто встречаются в металле сварных швов. По сути своей и по механизму образования очень напоминают включения, ибо являются результатом протекающих в сварочной ванне химических реакций. Поры отличаются от включений тем, что внутри пор чаще всего находится газ, а не твердое вещество, как у включений.

Источником появления газов, которые содержатся в порах, являются газы, выделяющиеся из охлаждающегося металла из-за уменьшения растворимости при снижении температуры металла, и газы, образующиеся в результате химических реакций в металле сварного шва.

Пористость, за исключением случаев, когда она появляется в очень больших количествах, как правило, не оказывает значительного влияния на прочностные свойства сварных соединений.

Появление в металле сварного шва пор вызвано:

плохим качеством или неправильным подбором типа электродов;

неправильным выбором технологии сварки;

малым временем существования сварочной ванны, газы не успевают выйти из расплавленного металла;

плохим качеством металла.

Слишком высокая температура увеличивает сверх оптимального количество газа, растворенного в расплавленном металле, что приводит к невозможности выхода всего объема поглощенного металлом газа за время остывания шва. При использовании повышенных токов для сварки покрытыми электродами может произойти избыточное выгорание раскисляющих элементов из покрытия электрода, что приводит к недостатку раскислителей, сохранившихся в металле шва, для взаимодействия с газами, содержащимися в расплавленном металле. Аналогичный эффект наблюдается при сварке с применением слишком большой длины дуги. Применение ряда мероприятий позволяет значительно снизить, а в некоторых случаях даже избежать образования пор и полостей в сварных швах. При сварке:

необходимо подбирать тип электродов, обеспечивающих получение качественных швов;

перемешивание жидкого металла увеличивает время существования сварочной ванны, что зачастую приводит к улучшению качества сварных швов;

в сварных швах, выполненных в виде серии узких валиков, наплавляемых без поперечных колебаний, обычно появляются цепочки пор; использование при сварке поперечных колебаний электрода часто устраняет пористость шва;

следует не допускать применения слишком больших значений сварочного тока;

следует производить прокалку электродов перед сваркой;

при подозрении на плохое качество металла проверить его на наличие сегрегации и включений.

Газовая полость - это полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов. Газовая полость образуется в результате выделения газов при кристаллизации сварного соединения. Мелкодисперсные включения на поверхности границ раздела фаз служат центрами зарождения пузырьков газа.

Газовая пора - это газовая полость, обычно сферической формы, содержащая задержанный металлом газ. Поры образуются в результате перенасыщения жидкого металла газами, которые не успевают выйти на поверхность во время его быстрой кристаллизации.

Равномерно распределенная пористость - это группа газовых пор, распределенных равномерно в металле сварного шва (не путать с цепочкой пор). Сплошную пористость вызывает большое количество ржавчины и масла на кромках заготовок, а также влажный или крупный флюс.

Скопление пор - это группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей. Вызывается локальным скоплением ржавчины или масла на кромках заготовок.

stud24.ru

Причины образования холодных трещин при сварке сталей и сплавов

При проведении ремонтных процессов могут возникать холодные трещины при сварке. Это явление является локальным разрушением, которое относится к межкристаллическому типу. Оно образуется в сварных соединениях из-за того, что в них образуются сварочные напряжения. Если горячие трещины можно заметить еще во время процесса, то эти становятся заметными уже в самом конце, когда процесс произошел и металл охладился. На сварочном соединении становится виден блестящий излом, который прошел из-за температурного окисления.

Холодные трещины при сварке

Различные металлы являются более или менее склонны к образованию этого явления. Главным фактором здесь выступает наличие углерода. Конечно же, точной гарантии того, образуется трещина или нет, не может дать никто, но определенный процент зависимости здесь все же проявляется. Холодные трещины при сварке могут образовываться уже при температуре ниже 200 градусов Цельсия во время остывания металла. Это явление относится к распространенным дефектам, которые возникают при работе со средне- и высоколегированными сталями. В низколегированных материалах это также возможно, но о статистике возникает гораздо реже. Чаще всего трещины образуются не на самом шве, а возле него.

Виды трещин при сварке

Наиболее распространенным видом холодных трещин в сварных соединениях являются изломы. Отрывы встречаются не так часто и относятся к тем металлам, у которых имеется аустенитная структура. По своему месту расположения их разделяют на несколько подвидов:

- Поперечные, которые располагаются перпендикулярно шву и имеют относительно небольшую длину;

- Продольные, которые пролегают вдоль основного шва и имеют, как правило, достаточно большую длину;

- В зоне термического влияния, что может находиться даже внутри металла и трудно обнаруживается визуальным осмотром.

Часто трещины образуются из микроскопических дефектов, которые под действием напряжения разрастаются в течение нескольких дней или часов. Сложных швах, таких как двухсторонние, вариантов размещений трещин становится больше. Самыми распространенными вариантами являются такие:

- Поперечные;

- Трещины, которые находятся внутри, или на соединении двух швов, верхнего и нижнего;

- Подваликовая трещина, которая располагается на нижней кромке соединения сварочного металла и металла заготовки;

- Продольная трещина на границе шва и металла.

Причины образования холодных трещин

Причины образования холодных трещин при сварке

В качестве распространенных причин образования можно выделить три основные фактора:

- В зоне термического влияния или непосредственно в самом шве микроструктура металла должна быть сильно чувствительной к воздействию водорода. Такой восприимчивостью обладает мартенситная структура. Она образуется при сварке сталей повышенной прочности.

- В зоне, где имеется термическое влияние, должен образовываться диффузный водород, который может проникать в околошовную зону на шве.

- В зоне термического влияния также должно присутствовать растягивающее напряжение.

Таким образом, основная причина появления трещин – это водород. Он может попадать в шов из флюса, который покрывает электрод. Даже при использовании газовой сварки он может проникать в металл из защитных газов, неубранных загрязнений на сварочной проволоке и так далее. Активным источником этого элемента может стать ржавчина, но электродное покрытие в любое случае дает больше всего примеси.

Механизм образования холодных трещин

Холодные трещины при сварке образуются следующим образом. Непосредственно после окончания сварочного процесса металл на соединении испытывает временное влияние водорода. Это может помешать контролю качества полученного соединения. Образуется диффузия водорода в тех местах, где образуются шлаковые включения и поры. Здесь же атомный водород превращается в молекулярный. Когда водород переходит в молекулярное состояние, он скапливается в определенных местах и именно места его скопления создает высокое давление газа. Это и становится причиной того, что в металле появляются блестящие поры.

Особенность этого процесса состоит в том, что водород может перейти в молекулярное состояние только при низкой температуре. Если температура выше 200 градусов Цельсия, то этот элемент находится в металле в атомарном состоянии. Постоянное влияние водорода приводит к тому, то материал становится более хрупким, так что структурные превращения при таком воздействии становятся бесповоротными. Большая уязвимость приграничных зон является результатом того, что в них происходит довольно большое количество различных процессов. В этих местах распадаются карбиды и сульфиды, которые и без воздействия водорода усугубляют положение. В результате комплексного воздействия границы швов всегда проявляют первые признаки появления трещин.

Как предотвратить появление трещин

Разобравшись с тем, какие причины возникновения холодных трещин при сварке, стоит предпринять меры, чтобы избежать этого явления. Одним из способов является смена приемов при сварке. Также стоит просушивать электроды перед началом сварки, так как это помогает избавиться от водорода и уменьшает вероятность образования холодных трещин при сварке. При газовой сварке не стоит использовать проволоку, которая протравлена в соляной кислоте, так как она становится большим источником водорода. Если после проведения сварных операций шов еще подогревать некоторое время, то это поможет выведению водорода, что снизит вероятность его появления и образования последующего напряжения. Температуру подогрева стоит держать в пределах 100-200 градусов Цельсия, примерно, в течении получаса. Если происходит сваривание стали большой толщины, то лучше несколько раз прерывать этот процесс и прогревать шов, после чего продолжать работу. При большой толщине холодные трещины при сварке образуются чаще. При использовании электрической сварки можно использовать электроды, в которых имеется минимальное содержание водорода, что обеспечивает до 15 мл вещества на 100 г шва.

Методы контроля

Методы контроля холодных трещин

Холодные трещины при сварке можно выявить такими методами как:

- Ультразвуковая дефектоскопия;

- Внешний зрительный осмотр;

- Контроль на магнитном принципе;

- Дефектоскопия радиационная;

- Дефектоскопия капиллярная;

- Метод контроля на проницаемость.

svarkaipayka.ru

Горячая трещина - Большая Энциклопедия Нефти и Газа, статья, страница 1

Горячая трещина

Cтраница 1

Горячие трещины образуются при температуре, близкой к температуре затвердевания сплавов, в условиях, когда они имеют очень низкую прочность и пластичность. [1]

Горячие трещины наблюдаются при сварке высоколегированных сталей, алюминиевых и медных сплавов. [2]

Горячие трещины, как и в других сталях, образуются при температурах, близких к солидусу. [3]

Горячие трещины образуются главным образом в сварном шве при остывании и кристаллизации металла сварочной ванны. Эти трещины часто называют кристаллизационными. Холодные трещины возникают преимущественно в зоне термического влияния после полного затвердения сварного шва. [4]

Горячие трещины, образующиеся непосредственно после кристаллизации при температуре 1100 - 1300 С и расположенные по стыку кристаллов и границам зерен. [5]

Горячие трещины в отливках получаются при высокой температуре и имеют темную окисленную поверхность, тогда как холодные трещины образуются при более низких температурах и отличаются светлой поверхностью. Обычно горячие трещины имеют значительную ширину при сравнительно небольшой глубине и представляют собой надрывы в отливке; холодные же трещины часто бывают очень узкими ( волосными) при значительной глубине. [6]

Горячие трещины образуются в процессе первичной кристаллизации сварочной ванны. Они проходят по границам зерен. Трещины, выходящие на поверхность шва, бывают заполнены шлаком. Это свидетельствует о том, что они образуются fcT Н при температуре выше 1200 С, когда шлак еще жидкий. При кристаллизации и охлаждении сварочной ванны вследствие усадки металла и неравномерного прогрева в металле сварного шва возникают растягивающие напряжения. [7]

Горячие трещины могут наблюдаться не только в металле шва, но и в околошовной зоне. Здесь они также появляются в результате совместного действия растягивающих напряжений и причин металлургического характера. Горячие трещины в околошовной зоне могут быть как продольными, расположенными вдоль шва, так и поперечными. [8]

Горячие трещины образуются в процессе первичной кристаллизации сварочной ванны, они проходят по границам зерен. Трещины, выходящие на поверхность шва, заполнены шлаком. Это свидетельствует о том, что трещины образуются при температуре выше 1200 С, когда шлак еще жидкий. [10]

Горячие трещины образуются в результате высокого содержания серы в металле шва. Сера содержится в ограниченном количестве как в основном, так и в электродном металле. В металл шва сера может также дополнительно попадать из флюса в процессе сварки. Поэтому содержание серы во флюсах строго ограничивается техническими условиями. Кроме того, во флюсах ограничивается и содержание фосфора, являющегося вредной примесью и вызывающего хладноломкость стали. Причиной появления горячих трещин в сварных швах может служить и высокое содержание углерода. [11]

Горячие трещины образуются в результате высокого содержания серы в металле шва. Сера содержится в ограниченном количестве как в основном, так и в электродном металле. В металл шва сера может также дополнительно попадать из флюса в процессе сварки. Поэтому содержание серы во флюсах строго ограничивается техническими условиями. Кроме того, во флюсах ограничивается и содержание фосфора, являющегося вредной примесью и вызывающего хладноломкость стали. Причиной появления горячих трещин в сварных швах может служить и высокое содержание углерода. [12]

Горячие трещины, разрывы тела отливки характеризуются наличием на них окисленных поверхностей вследствие высокой температуры отливки в момент образования трещин. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

Холодные трещины при сварке Факторы, влияющие на образование холодных трещин

1. Структурныйфактор- наличие в структуремартенситаили игольчатогобейнита. Ориентировочно минимальная доля мартенсита в структуре перлитных сталей, при которой возможно образование холодных трещин, составляет 25-30%.

2. Силовой фактор- высокий уровень остаточных растягивающих напряжений в сварном соединении- ост, определяемый жесткостью сварной конструкции, режимом сварки, термическим циклом сварки и другими причинами.

3. Водородныйфактор- содержание и распределение водорода в металле сварного соединения после сварки. Водород наиболее заметно снижает сопротивляемость стали холодным трещинам в случае образования в сварных соединениях структуры низкоуглеродистого мартенсита (20Х13),бейнита(14Х2ГМР) или смешанной бейнитно- мартенситной структуры. При структуре среднеуглеродистого мартенсита (35ХГСН2А, 40ХГС, 30Х13) влияние водорода незначительно или практически отсутствует.

Отличительные признаки образования холодных трещин

1. Холодные трещины чаще образуются в околошовной зоне (ОШЗ), чем в металле шва,

1. Продольные трещины в ОШЗ типа «откол»

2. Продольные трещина по линии сплавления типа «отрыв»

3. Поперечные трещины в ОШЗ типа «частокол»

4. Подваликовые трещины в ОШЗ

5. Продольная трещина в металле шва

6. Поперечная трещина в металле шва

7. Внутренняя трещина в металле шва

Так как для предупреждения горячих трещин в металле шва сварка сталей с повышенным содержанием углерода производится низкоуглеродистой сварочной проволокой (Св-08, Св-08ГС и др.), то содержание углерода в шве значительно меньше, чем в ОШЗ. Металл шва поэтому менее склонен к закалке. В металле шва реже образуется мартенсит и бейнит. Образование холодных трещин в металле шва возможно в тех случаях, когда в шве образуются закалочные структуры: мартенсит и бейнит.

2. Холодные трещины образуются непосредственно после окончания сварки при охлаждении металла ниже 200-100 оС, а также после полного охлаждения сварного соединения в течении нескольких суток ( обычно до 2-х суток).

3. Холодные трещины чаще всего развиваются прерывисто (скачкооборазно). Если в сварном соединении накопилась большая энергия упругой деформации, то после начального периода замедленного развития холодная трещина растет мгновенно (взрывообразно) и со значительным звуковым и механическим эффектом распространяется на все сечение соединения.

4. Поверхность излома холодных трещин блестящая, без следов высокотемпературного окисления (как у горячих трещин).

5. Траектория холодных трещин более прямолинейная, не извилистая как у горячих трещин. На шлифах видно, что холодная трещина проходит прямолинейно как по границам зерен, так и по зерну. Горячие трещины проходят только по границам зерен, поэтому они более извилистые.

Методы оценки сопротивляемости сталей образованию холодных трещин

1. Оценка с помощью технологических проб

1.1. Качественные технологические пробы.

| Крестовая проба | Проба CTS |

|

|

1.2. Количественные пробы.

Каждая из качественных проб может быть переведена в разряд количественных. За критерий количественной оценки принимается температура предварительного подогрева или соответствующая ей скорость охлаждения, при которых не образуется холодных трещин.

- толстый лист

- тонкий лист

Т0,оС – температура подогрева, чем она больше, тем меньше скорость охлажденияWохл., тем меньше образуется мартенсита.

| Т0,оС | 1 техн. вариант | 2 техн. вариант | Wохл,оС/c |

| 20 | холодные трещины | холодные трещины | W1 |

| 50 | холодные трещины | холодные трещины | W2 |

| 100 | холодные трещины | холодные трещины | W3 |

| 150 | холодные трещины | нет | W4 |

| 200 | холодные трещины | нет | W5 |

| 250 | нет | нет | W6 |

| 300 | нет | нет | W7 |

1 технологический вариант

требуемая Т0=250оС

допускаемая Wохл.=Wд=W6

2 технологический вариант

требуемая Т0=150оС

допускаемая Wохл.=Wд=W4

W1>W4>W6>W7

При сварке по 1 технологическому варианту больше склонность к образованию холодных трещин, так как для их предупреждения требуется более высокая температура подогрева и допускается меньшая скорость охлаждения, чем во 2 варианте: W6<W4..

Поэтому, чем меньше допускаемая скорость охлаждения при сварке технологических проб, тем больше склонность к образованию холодных трещин.

В справочниках по сварке приводятся значения допустимых скоростей охлаждения при сварке крестовой пробы Wд (кр.пр.)и пробы СТS-Wд(cтs):

Сталь 40Х Wд(cтs)=5,5оС/сWд (кр.пр.)= 2,5оС/с

Сталь 23Г Wд(cтs)=17оС/сWд (кр.пр.)= 6оС/с

Сталь 23Г менее склонна к холодным трещинам, чем 40Х

studfiles.net

Горячая холодная трещина - Большая Энциклопедия Нефти и Газа, статья, страница 1

Горячая холодная трещина

Cтраница 1

Горячие и холодные трещины возникают в результате растягивающих деформаций при неравномерном охлаждении зон сварных соединений, а также вследствие неодинаковых химико-механических параметров соединений разнородных элементов. [1]

Горячие и холодные трещины ( ГТ и XT) в ОМ возникают под действием собственных напряжений, образующихся при сборке, нагреве под пайку, кристаллизации металла шва и охлаждения паяного изделия. Трещины в ОМ могут образоваться под действием расплавленного припоя. [2]

Горячие и холодные трещины вызываются в основном недостатками конструкции отливки: наличием термических узлов, завышенной температурой заливки, недостаточной податливостью формы и стержней, недостаточной пластичностью металла в интервале температур образования трещин. Спай - сквозная либо поверхностная с закругленными краями щель - получается из-за недостаточной скорости заливки формы, пониженной жидкотекучести, недостаточной эффективности вентиляции формы. [3]

Механизм образования горячих и холодных трещин различен. Горячие трещины обычно имеют извилистую форму ( рис. 159) и кристаллическую зернистую поверхность излома, холодные - более прямые ( рис. 160), поверхность излома их чаще всего бывает гладкой, блестящей. [4]

Во избежание горячих и холодных трещин края литых необрабатываемых отверстий упрочняются отбортовкой. [6]

В основном металле горячие и холодные трещины возникают под действием собственных напряжений, образующихся при сборке, нагреве под пайку, кристаллизации металла шва и охлаждении паяного соединения. В основном металле трещины могут образоваться под действием расплавленного припоя. Появлению трещин может способствовать проникновение припоя по границам зерен основного металла, что ослабляет связи между ними. При наличии собственных напряжений или внешней нагрузки это приводит к образованию трещин. [7]

Склонность к образованию горячих и холодных трещин при сварке у стали отсутствует. [8]

Для предупреждения образования горячих и холодных трещин в отливках из этих чугунов их удаляют из формы сразу после затвердевания и охлаждают в печи, нагретой до 760 - 800 С, или обеспечивают медленное охлаждение в форме. Отливки хрупки и требуют осторожного обращения при механической обработке, транспортировке и монтаже. [9]

Склонность к образованию горячих и холодных трещин, степень снижения механических свойств в зоне термического влияния увеличивается с ростом содержания углерода в стали. [10]

Какая разница между горячими и холодными трещинами, опасны ли они. [11]

В сварных соединениях различают горячие и холодные трещины: горячие трещины - это хрупкое межкристаллит-ное разрушение в процессе кристаллизации металла; холодные трещины могут образовываться непосредственно после окончания сварки ( с температурой охлаждения 100 - 200 С) или после полного остывания сварного соединения. [12]

В сварных соединениях различают горячие и холодные трещины: горячие трещины - это хрупкое межкристаллитное разрушение в процессе кристаллизации металла, холодные трещины могут образовываться непосредственно после окончания сварки ( с температурой охлаждения 100 - 200 С) или после полного остывания сварного соединения. [13]

Дефектами литья являются также горячие и холодные трещины. [14]

Склонность стали к образованию горячих и холодных трещин зависит от содержания углерода. Горячие трещины образуются в сварном шве в период кристаллизации. Образованию горячих трещин способствует расширение интервала кристаллизации металла шва. Интервал кристаллизации растет с увеличением содержания углерода. Металл шва и околошовной зоны нагревается выше критических точек. При охлаждении протекает процесс распада аустенита, сопровождающийся объемными изменениями. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Образование - горячая трещина - Большая Энциклопедия Нефти и Газа, статья, страница 1

Образование - горячая трещина

Cтраница 1

Образование горячих трещин определяется рядом факторов. Большое значение имеет характер первичной кристаллизации. При сварке многих чистых металлов и эфтектических сплавов структура имеет характер крупных столбчатых кристаллов. При такой структуре чаще образуются горячие трещины. Она устраняется введением в сварочную ванну модификаторов, способствующих образованию центров кристаллизации, и ультразвуковых колебаний. [1]

Образование горячих трещин связано с переходом сплава из жидкого состояния в твердое. Этот переход сопровождается уменьшением объема металла и развитием напряжений, возникающих во время процесса кристаллизации. [3]

Образование горячих трещин в алюминии и некоторых его сплавах связано с крупнокристаллической макроструктурой сварных швов. Склонность к трещинам увеличивается при наличии небольшого количества Si ( до 0 5 %), который приводит к образованию легкоплавкой эвтектики по границам кристаллов. Борьба с горячими трещинами ведется металлургическим путем. В шов через проволоку вводят Fe, нейтрализующий вредное влияние Si, и модификаторы Zr, Ti и В, способствующие измельчению кристаллитов в шве. [4]

Образование горячих трещин происходит под воздействием факторов, которые могут быть выделены в две группы. [5]

Образование горячих трещин в алюминии и некоторых его сплавах связано с крупнокристаллитной макроструктурой сварных швов. Склонность к трещинам увеличивается при наличии небольшого количества Si ( до 0 5 %), который приводит к образованию легкоплавкой эвтектики по границам кристаллитов. Борьба с горячими трещинами ведется металлургическим путем. В шов через проволоку вводят Fe, нейтрализующий вредное влияние Si, и модификаторы Zr, Ti и В, способствующие измельчению кристаллитов в шве. [6]

Образование горячих трещин, наблюдаемое в углеродистомо-либденовом и хромомолибденовом наплавленном металле, связывают со слишком низким отношением количеств марганца и углерода. Как будет показано далее, для получения оптимального сопротивления кристаллизационному трещинообразованию отношение количеств марганца и кремния должно составлять более двух. [7]

Образование горячих трещин тесно связано с более поздним затвердеванием жидкой фазы, обогащенной легкоплавкими элементами, в междендритном пространстве. Жидкая фаза, расположенная между дендритами и обогащенная легкоплавкими примесями, затвердевает при более низкой температуре, чем центральные зоны дендритов. [9]

Образование горячих трещин связано с совокупным действием двух факторов. По мере кристаллизации сокращается количество жидкой фазы, что приводит к уменьшению деформационной способности сплава. Кроме того, в температурном интервале хрупкости ( ТИХ) пластические свойства сплава наиболее низки. Кристаллизационные трещины образуются, если пластическая деформация за время пребывания металла в ТИХ превзойдет пластичность сплава в этом интервале температур. [10]

Образование горячих трещин в швах зависит от режимов сварки, жесткости сварной конструкции и химического состава металла шва. Применяемые флюсы в сочетании с электродной проволокой должны обеспечивать такой состав металла шва, чтобы возможность образования трещин была наименьшей. [11]

Образование горячих трещин зависит от химического состава металла шва, термического цикла сварки, вида соединения и жесткости конструкции, направленности кристаллизации и других факторов. Склонность наплавленного металла к образованию горячих трещин увеличивают сера ( за счет образования сульфидов FeS, MnS FeS), углерод -, кремний, водород и др. Чисто аустенитные швы чаще, чем швы частично ферритные, подвержены горячим трещинам. [12]

Образование горячих трещин зависит от химического состава металла шва, термического цикла сварки, вида соединения я жесткости конструкции, направленности кристаллизации и других факторов. Склонность наплавленного металла к образованию горячих трещин увеличивают сера ( за счет образования сульфидов FeS, MnS - j - FeS), углерод, кремний, водород и др. Чисто аустенитные швы чаще, чем швы частично ферритные, подвержены горячим тре-шинам. [13]

Образование горячих трещин при сварке возможно также и в околошовной зоне вследствие интенсивного роста зерен, выделения по их границам легкоплавких составляющих и вредных примесей и последующего их частичного оплавления. [14]

Страницы: 1 2 3 4

www.ngpedia.ru