Большая Энциклопедия Нефти и Газа. Механические испытания

Механические испытания

Без них никуда. Если собрались создать некую конструкцию, изделие и т,д., работающее под нагрузкой, то первый вопрос: выдержит или нет? Поэтому нужен какой-либо способ испытаний для определения свойств.

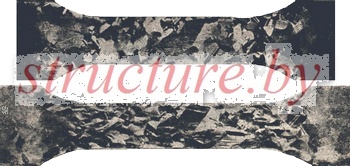

В сущности, такого понятия, как «механические свойства» в природе нет. Это не свойства в физическом понимании. Температура плавления, кипения, тепло- и электропроводность, плотность, радиоактивность являются физическими свойствами. Это означает, что эти свойства присущи данному веществу.Механические свойства – это характеристики вещества (или материала), полученные определенным образом, исходя из возможных условий, в которых материал или вещество работают. Это прочность, пластичность, твердость, жаропрочность, коррозионная стойкость и пр.Можно сказать, что это свойства, которые введены в употребление «по договору» и имеют силу закона, например, в виде стандартов. (Люди договорились, что принимать, скажем, за прочность, и как ее рассчитывать). Другое дело, что в основе определения механических свойств лежат физические законы.Образцы для определения прочности и пластичности достаточно разнообразны. Здесь показаны примеры цилиндрических и плоских образцов. На рис. 1 показаны цилиндрические образцы разных размеров.Почему разных размеров?1. Надо испытывать материалы, полуфабрикаты или изделия совершенно разной формы и размеров. Поэтому не всегда есть возможность вытачивать крупные образцы, хотя они и предпочтительней. (При испытании больших образцов точность выше).2. С другой стороны, размеры образцов имеют значение, если учитывать структуру материала или способ его получения. Для испытания материалов с плотной структурой, например, деформированного полуфабриката (прутки, полосы и т.д.) подходят образцы небольших размеров с диаметром рабочей части порядка 3 мм (верхний самый маленький образец на рисунке 1). Для испытаний литых материалов используют образцы с диаметром рабочей части не менее 6 мм. Образец с диаметром рабочей части 5 мм показан на рис.1 – он средний. Если испытания проводятся при высокой температуре, то крупный образец завинчивают в захваты испытательной машины. Такой образец – нижний на рис.1. Головка его выполнена с резьбой.

Рисунок 1. Цилиндрические образцы для испытаний на растяжение.

Не из всех материалов можно изготовить цилиндрические образцы. Для лент, например, это просто невозможно. Поэтому делают плоские образцы, головки которых зажимают в захватах испытательной машины. На рис.2 показаны плоские образцы бронзы (поставка - лента) после испытаний на растяжение. 1 – в состоянии поставки, 2 – после отжига при 350оС 1 час. Видно, что после отжига пластичность образца выросла, он удлинился гораздо больше.

Рисунок 2. Образцы бронзы после испытаний на разрыв: вверху – в состоянии поставки, внизу – после отжига.

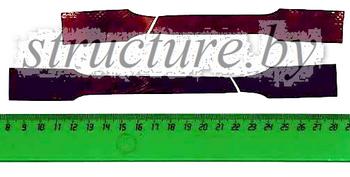

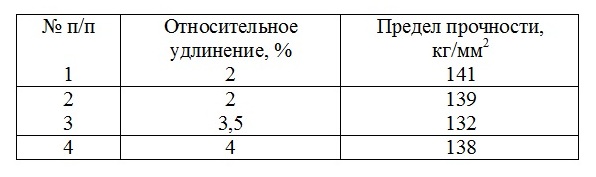

Стандарт предусматривает и использование плоских образцов без головок. Пример показан на рис.3 , а изменение свойств в результате отжига – в таблице. Прочность по мере увеличения температуры отжига снижается, пластичность растет. Это увеличение существенно для стали, но визуально по образцам его заметить сложно.

Рисунок 3. Образцы стали 65Г после испытаний на разрыв.

Таблица. Изменение свойств стали 65Г после отжига

Что происходит со структурой материала при испытаниях? Структура измельчается, зерна вытягиваются в направлении приложения нагрузки (рис. 4).

Рисунок 4. Образец из нержавеющей стали до и после испытаний на растяжение. Удлинение на 50 мм ( 27%).

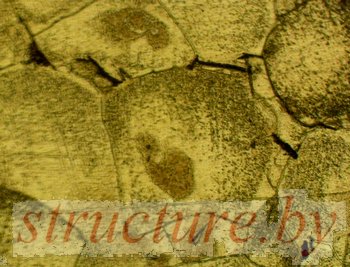

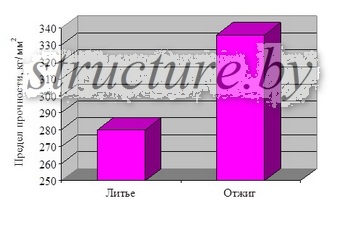

Как связаны свойства и структура металлов? На рис.5 показана структура сплава алюминий – медь. После литья структура сплава крупнозернистая, поэтому предел прочности низкий – 280 кг/мм2 (рис. 6). После отжига по специально подобранному режиму предел прочности повышается до 336 кг/мм2.

|

|

| а | б |

Рисунок 5 . Структура сплава Al-4%Cu в литом состоянии (а) и после отжига (б)

Рисунок 6 . Предел прочности сплава Al-4%Cu в литом состоянии и после отжига

На растяжение можно испытывать и неметаллические, и композиционные материалы. На рис.7 показаны образцы композиционного материала из углеродного волокна и алюминия. Образцы после испытаний – на рис.8 . На разрушенном участке можно увидеть волокно.

Рисунок 7. Образцы композиционных материалов для испытаний на разрыв.

Рисунок 8. Образцы композиционных материалов после испытаний на разрыв.

structure.by

Механические испытания деталей и оборудования

Испытательный центр проводит испытания на воздействие линейного ускорения по программам и методикам заказчиков, а также по ГОСТ Р 51805-2001, ГОСТ 16962.2-89, ГОСТ 20.57.406-81, ГОСТ РВ 20.57.305-98.

Испытания проводят с целью проверки способности изделий противостоять разрушающему действию и (или) выполнять свои функции в процессе воздействия линейного ускорения.

Испытания на воздействие линейного ускорения (метод 107-1)Крепление изделий при проверке прочности их конструкции в процессе производства осуществляют за корпус, с принятием мер по предохранению корпуса и внешних выводов от разрушения.

Изделия располагают на столе центрифуги или устройстве, предназначенном для установки изделий, таким образом, чтобы отклонение значений ускорения в любой точке изделия относительно его центра масс или геометрического центра вращения не превышало плюс 10% от значения ускорения в контрольной точке для изделий наибольшим габаритным размером менее 100 мм и от минус 10% до плюс 30% — для изделий наибольшим габаритным размером 100 мм и более.

Испытания проводят путем воздействия на изделия линейным ускорением, значение которого должно соответствовать техническим требованиям, установленным в стандартах и ТУ на изделия, с учетом условий их эксплуатации и (или) транспортирования, а также в ТУ на изделия или программах испытаний (ПИ) при проверке прочности конструкции изделий в процессе производства.

Продолжительность испытания — 3 мин в каждом направлении при значении ускорения до 5000 м·с (500 ) и 1 мин — при значении свыше 5000 м·с (500 ), если большее время не требуется для контроля и (или) измерения параметров изделия, или же большее время не установлено в технических требованиях, стандартах и ТУ на изделия согласно условиям их применения.

В процессе испытания, если иное не указано в стандартах и ТУ на изделия или ПИ, проводят контроль параметров изделий. Перечень проверяемых параметров, их значения и методы проверки указывают в стандартах, ТУ на изделия и ПИ.

kipsal.ru

механические испытания - это... Что такое механические испытания?

Большой англо-русский и русско-английский словарь. 2001.

- механические измерения

- механические колебания

Смотреть что такое "механические испытания" в других словарях:

механические испытания — Испытания на воздействие механических факторов. Пояснение Перечисленные виды испытаний проводят для проверки работоспособности и (или) сохранения внешнего вида изделий в пределах, установленных НТД, в условиях и (или) после воздействия указанных… … Справочник технического переводчика

Механические испытания — 62. Механические испытания* E. Mechanical test F. Essais mécaniques Испытания на воздействие механических факторов Источник … Словарь-справочник терминов нормативно-технической документации

Механические испытания — Mechanical testing Механические испытания. Методы, которыми определяются механические свойства металла. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Механические испытания — Mechanical metallurgy Механические испытания. Наука и техника, имеющие дело с изучением поведения металлов, подвергаемых воздействию приложенной силы и часто считающихся ограниченными по пластичности или формоизменению. (Источник: «Металлы и… … Словарь металлургических терминов

механические испытания — mechaniniai bandymai statusas T sritis Standartizacija ir metrologija apibrėžtis Bandymai medžiagų mechaninėms savybėms ar mechaniniam poveikiui tirti. atitikmenys: angl. mechanical test vok. mechanische Prüfungen, f rus. механические испытания,… … Penkiakalbis aiškinamasis metrologijos terminų žodynas

Механические испытания. — 4. Механические испытания. Производятся в соответствии с инструкциями завода изготовителя. К механическим испытаниям относятся: а) вкатывание и выкатывание выдвижных элементов с проверкой взаимного вхождения разъединяющих контактов, а также… … Словарь-справочник терминов нормативно-технической документации

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ — определение механич. св в материалов и изделий. По характеру изменения во времени действующей нагрузки различают М. и. статические (на растяжение, сжатие, изгиб, кручение), динамические, или ударные (на ударную вязкость, твёрдость), а усталостные … Большой энциклопедический политехнический словарь

ГОСТ Р МЭК 61959-2007: Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты. Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей — Терминология ГОСТ Р МЭК 61959 2007: Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты. Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей оригинал документа: 3.1… … Словарь-справочник терминов нормативно-технической документации

Испытания механические — Испытания механические – определение механических свойств материалов и изделий. По характеру изменения во времени действующей нагрузки различают механические испытания статические (на растяжение, сжатие, изгиб, кручение), динамические или… … Энциклопедия терминов, определений и пояснений строительных материалов

испытания на изгиб (металлургия) — испытания на изгиб Механические испытания, обычно проводимые без смазки на листовом металле, которые моделируют условия разрушения, возникающие на практике при работе пресса. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN … Справочник технического переводчика

испытания — 3.3 испытания: Экспериментальное определение количественных или качественных характеристик объекта при его функционировании в условиях различных воздействий на него. Источник … Словарь-справочник терминов нормативно-технической документации

Книги

- Механические испытания: металлы, сварные соединения, покрытия: Учебник. Гриф МО РФ, В. В. Овчинников, М. А. Гуреева. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 1111 грн (только Украина)

- Механические испытания: металлы, сварные соединения, покрытия: Учебник. Гриф МО РФ, Овчинников В.В.. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 925 руб

- Механические испытания: металлы, сварные соединения, покрытия. Учебник, Овчинников В., Гуреева М.. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 593 руб

dic.academic.ru

Механические испытания - это... Что такое Механические испытания?

8.5 Механические испытания

8.5.1 При испытании на разрыв штангу следует закрепить за рабочую часть, а к рукоятке приложить требуемое усилие вдоль оси штанги (подвешенный груз, усилие от лебедки через динамометр).

8.5.2 При испытании на изгиб штангу следует установить горизонтально и закрепить в двух точках: у конца рукоятки и у ограничительного кольца.

8.5.3 Штанги следует считать выдержавшими испытания, если не будут обнаружены остаточные деформации, трещины и ослабления креплений.

8.5.4 Для штанг изолирующих оперативных на напряжение до 1000 В измерение наибольшего усилия на руку не проводят.

При измерении наибольшего усилия на руку полностью собранная штанга устанавливается в горизонтальном положении и закрепляется в двух точках, расположенных на рукоятке: на расстоянии 50 мм от конца штанги (задняя опора) и на расстоянии 50 мм от ограничительного конца (передняя опора). Усилие на руку измеряется на передней опоре и не должно превышать 160 Н.

15.5 Механические испытания

15.5.1. Разъемные соединения

Механическую прочность контактных зажимов или соединений проверяют на выборке из четырех образцов. Если в конкретном светильнике не все имеющиеся контактные зажимы относятся к одному типу, то испытания проводят на четырех образцах каждого типа.

15.5.1.1. Испытание безвинтовых контактных зажимов пружинного типа (черт. 18) проводят с медными жесткими однопроволочными проводами сечения, указанного изготовителем. Если изготовитель указал диапазон сечений, то испытание проводят с проводами наибольшего и наименьшего сечения отдельно.

К двум из четырех испытуемых контактных зажимов присоединяют провода наибольшего сечения, к двум остальным - провода наименьшего сечения. Провода подвергают пяти циклам присоединения и отсоединения, используя каждый раз новый провод. Во время пятого цикла используют провод, который присоединяли в четвертом цикле, при этом установку провода производят на то же место, что и в четвертом цикле. В каждом цикле провода вводят в контактный режим до упора.

Если контактный зажим также предназначен для присоединения жестких многопроволочных проводов, то проводят дополнительное испытание с одним жестким медным многопроволочным проводом. Если указан диапазон сечений, то испытание проводят отдельно с проводом наибольшего и наименьшего сечения. Каждый провод один раз присоединяют и отсоединяют от одного контактного зажима.

После последнего присоединения каждый провод подвергают натяжению силой 4 Н.

15.5.1.2. Разъемные соединения испытывают на растяжение силой, равной 4 Н.

Силу прикладывают к образцу в течение 1 мин плавно, без рывков в направлении, противоположном направлению ввода в данное соединение провода и штыря в гнездовой контакт соединения.

В процессе испытания провод или штырь не должен выходить за пределы соединения. После испытания не должно быть повреждений соединения и проводов, препятствующих их дальнейшему нормальному использованию.

Сила, прикладываемая к проводу для введения его в соединение или для разрыва соединения, должна быть не более 50 Н, а для штыревого соединения должна быть не более указанной при необходимости разъединения соединения.

15.5.2. Неразъемные соединения

Неразъемное соединение должно полностью сохранять работоспособность при приложении растягивающей силы 20 Н в течение 1 мин в направлении разрыва соединения проводов. В некоторых случаях для правильного приложения силы (например, при испытании соединения скруткой) может быть применен специальный инструмент.

При испытании контактных зажимов для нескольких проводов растягивающую силу прикладывают к каждому проводу поочередно.

normative_reference_dictionary.academic.ru

Механические испытания - Графо-Логос

ВАЖНО!!!

Обращаем Ваше внимание, что в настоящее время механические испытания не проводятся нашей компанией.

Механические испытания подразумевают проверку и оценку механических свойств приборов и машин. Со временем этот вид испытаний не потерял свой актуальности, потому что и современные материалы вызывают немало нареканий среди потребителей. А это говорит о необходимости проведения тщательных экспертиз. Механические испытания бывают двух видов. Они подразделяются на статические (на изгиб, сжатие, растяжение, кручение) и динамические (на твёрдость, ударную вязкость). Оба вида испытаний проводятся специалистами нашей компании грамотно, недорого и оперативно. Мы проводим испытания с различными материалами, определяя их свойства и делая соответствующие заключения. А помогает нам выполнить эти процедуры точно современное оборудование. А это очень важно в производственной сфере не только с точки зрения качества того или иного материала, но и с точки зрения соблюдения техники безопасности. Эти испытания выявляют эксплуатационные свойства того или иного материала, его способность работать в различных средах. Для того, чтобы заказать эти испытания, достаточно обратиться к нам. Всё остальное грамотно выполнят специалисты нашей компании.

Экспертно-консультационный Центр «Графо-Логос» проводит следующие типы механических испытаний:

Испытание на растяжение. Выявляет сопротивляемость материала к действию постоянного или медленно возрастающего приложенного растягивающего напряжения.

Позволяет определить:

- предел текучести – то напряжение, при котором материал начинает испытывать постоянную деформацию;

- предел прочности на растяжение – напряжение, соответствующее максимальной переносимой нагрузке;

- модуль упругости – угол наклона части кривой «напряжение-деформация», соответствующей упругой деформации;

- относительное удлинение и относительное уменьшение поперечного сечения образца в % - обе характеристики как мера ковкости материала.

Испытание на изгиб. Используется для определения стойкости хрупких материалов к действию растягивающего напряжения. В результате определяют модуль упругости и предел прочности на изгиб (подобный пределу прочности на растяжение) материала.

Испытание на твердость. Позволяет определить стойкость материала к деформированию его поверхности, которая служит мерой стойкости к истиранию или абразивному износу. Существует ряд стандартных испытаний на твердость. Часто твердость материала можно соотнести с другими его механическими свойствами – такими как прочность на растяжение или разрыв.

Испытания на ударопрочность. Выявляют отклик испытуемого материала в ответ на приложение импульсной нагрузки (мгновенно возрастающего напряжения). Используются стандартные методы испытаний. Определяемая в результате энергия, требуемая для разрушения образца, используется затем для сравнения различных материалов, испытуемых в идентичных условиях. Дополнительно, можно определить значение температуры, по достижении которой характер разрушения материала меняется с хрупкого на пластичный.

В экспертно-консультационном центре «Графо-Логос» проводятся: лабораторные испытания, исследования состава, характеристик и свойств объектов, климатические испытания, климатические испытания и др.

Различные типы деформации материалов под нагрузкой при механических испытаниях

ВАЖНО!!!

По всем интересующим Вас вопросам, связанным с организацией и проведением механических испытаний Вы можете обратиться к специалистам Экспертно-консультационного Центра «Графо-Логос».

grafo-logos.ru

Механические испытания материалов

Для определения физико-механичес 082;их свойств материалов наиболее широко применяют статические испытания материалов на растяжение. Объясняется это тем, что механические характеристики, получаемые при испытании на растяжение, позволяют сравнительно точно определить поведение материала при других видах деформаций и этот вид испытаний, кроме того, наиболее легко осуществим.

По механическим свойствам материалы могут быть разделены на две основные группы: пластичные и хрупкие. У первых разрушению предшествует возникновение значительных остаточных деформаций; вторые разрушаются при весьма малых остаточных деформациях. Пластичными материалами в обычных условиях являются малоуглеродиста 03; сталь, медь; хрупкими - некоторые специальные сорта стали, чугун.

Чтобы иметь наглядное представление о поведении материала при растяжении, строят кривую зависимости между величиной удлинения испытываемого образца и величиной вызвавших его сил, так называемую диаграмму растяжения. Типичная диаграмма растяжения образца из малоуглеродисто 81; стали представлена на рис. 2.6, которую можно условно разделить на четыре участка.

Осуществляется запись графика зависимости между действующей на образец растягивающей силой F и удлинением Δ l. Разделив абсциссы Δ l на первоначальную длину l, а ординаты F на первоначальную площадь поперечного сечения А, получим график зависимости напряжения σ = F /A от продольной деформации ε = Δ l /l .

До значения напряжения, соответствующег 86; точке А диаграммы, имеет место линейная зависимость между величинами относительного удлинения и напряжения, т.е. соблюдается закон Гука. Напряжения соответствующие точке А диаграммы, называются пределом пропорционально 89;ти материала и обозначаются σпц. При переходе за точку А справедливость закона Гука нарушается: удлинение растет интенсивнее, чем сила; прямая ОА переходит в кривую АВ, обращенную выпуклостью кверху.

Рис. 2.6

До точки В диаграммы увеличение растягивающей силы практически не вызывает остаточных деформаций образца, материал деформируется упруго и напряжение, соответствующее точке В, называется пределом упругости σу.

Предел пропорционально 89;ти σпц и предел упругости σу для многих материалов, например для стали, оказываются настолько близки, что зачастую их считают совпадающими и отождествляют, несмотря на физическое различие этих пределов.

Угол наклона начального участка ОА диаграммы растяжения пропорцио-нален модулю продольной упругости материала

tg α = σ / ε = E.

Следовательно, чем круче этот участок, тем больше модуль упругости материала, тем он жестче.

Кривая АВ от точки В переходит в горизонтальную или почти горизонтальную прямую ВС, что указывает на значительное возрастание удлинения при постоянном или очень незначительном возрастании силы; материал, как говорят, течет. Напряжение, при котором наблюдается текучесть материала, называется пределом текучести σт.

При достижении предела текучести поверхность образца становится матовой, так как на ней появляется сетка линий Людерса-Чернова, наклоненных к оси под углом 45°, их появление свидетельствует о сдвиге кристаллов образца.

Предел текучести является основной механической характеристикой при оценке прочности пластичных материалов.

Точка D соответствует пределу прочности или временному сопротивлению - σвр. Пределом прочности называют отношение максимальной силы, которую может выдержать образец, к первоначальной площади его поперечного сечения.

Временное сопротивление условное напряжение (при этом напряжении на образце образуется резкое местное сужение, так называемая шейка), намечается место последующего разрыва. Образец сильно удлиняется за счет пластической деформации шейки. Площадь сечения шейки уменьшается и для доведения образца до разрушения требуется сила меньше Fвр, это отмечает участок диаграммы, отклоняющийся вниз к оси абсцисс. Точка К соответствует разрушению образца.

Действительные напряжения в сечении шейки не уменьшаются, а все время растут; площадь сечения шейки уменьшается более интенсивно, чем растягивающая сила.

Точка Е соответствует напряжению, возникающему в наименьшем поперечном сечении шейки в момент разрыва.

www.mehanica-kvs.narod.ru

Механическое испытание - материал - Большая Энциклопедия Нефти и Газа, статья, страница 1

Механическое испытание - материал

Cтраница 1

Механические испытания материалов не следует путать с механическими испытаниями деталей, узлов или конструкций в целом. Если при испытании материалов определяются только свойства материала, то при испытании конструкции определяется не прочность материалов, а прочность конструкций. При механических испытаниях конструкции, с одной стороны, проверяется точность проведенных расчетов, а с другой - правильность назначенных технологических процессов изготовления и сборки. [1]

Механические испытания материалов можно разделить по характеру нагружения на статические, динамические и испытания на выносливость. [2]

Механические испытания материалов позволяют определить те напряжения, при которых образец из данного материала разрушается или в нем возникают заметные пластические деформации. Напоминаем, что возникновение в детали пластических деформациций обычно недопустимо и рассматривается как нарушение прочности детали. [3]

Механические испытания материалов отличаются большим разнообразием: по характеру нагрузки различают испытания статической, динамической и повторно-переменной нагрузками; по виду деформации испытуемого образца - испытания на растяжение, сжатие, кручение, изгиб, сложное сопротивление. Наиболее распространены испытания статической нагрузкой, а из них - испытания на растяжение, осуществляемые наиболее просто и позволяющие получить весьма полные и надежные данные о механических характеристиках материала. [4]

Механические испытания материалов можно осуществлять и при сложных видах деформированного состояния, но в этом случае разрушение наступает при различных величинах силовых факторов в сечении и зависит от их соотношения. Действительно, при совместном действии изгиба и кручения вал может разрушиться при большом изгибающем и малом крутящем моментах или, наоборот, разрушение может произойти при малом изгибающем, но большом крутящем моментах. Каждому отношению величин изгибающего и крутящего моментов соответствует определенная величина напряжений, вызывающих разрушение вала. Определить опытным цутем предельные или опасные напряжения для сложного напряженного состояния при всех возможных комбинациях силовых факторов невозможно из-за трудности постановки опытов и практически неограниченного объема испытаний. [5]

Механические испытания материалов при сложном напряженном состоянии весьма трудоемки и требуют соответствующего технического обеспечения. [6]

Механические испытания материалов не следует путать с механическими испытаниями деталей, узлов или конструкций в целом. Если при испытании материалов определяются только свойства материала, то при испытании конструкции определяется не прочность материалов, а прочность конструкций. При механических испытаниях конструкции, с одной стороны, проверяется точность проведенных расчетов, а с другой - правильность назначенных технологических процессов изготовления и сборки. [7]

Механические испытания материалов можно разделить по характеру нагружения на статические, динамические и испытания на выносливость. [8]

Механические испытания материалов, применяемые в настоящее время, весьма многообразны. Они разделяются по характеру приложения внешних сил на статические, динамические ( или испытания ударной нагрузкой) и испытания на выносливость нагрузкой, вызывающей напряжения, переменные во времени. [9]

Механические испытания материалов позволяют определить опасные, или предельные, напряжения при какой-то простейшей деформации. Сложные виды деформации при механических испытаниях также можно осуществить, но в этом случае разрушение наступает при различных величинах силовых факторов в сечении и зависит от их соотношения. Действительно, при совместном действии изгиба и кручения вал может разрушиться при большом изгибающем и малом крутящем моментах или, наоборот, разрушение может произойти при малом изгибающем, но большом крутящем моментах. Каждому отношению величин изгибающего и крутящего моментов соответствует определенная величина напряжений, вызывающих разрушение вала. Определить опытным путем опасные напряжения для сложного напряженного состояния при всех возможных комбинациях силовых факторов невозможно из-за трудности постановки опытов и практически неограниченного объема испытаний. [10]

Механические испытания материалов характеризуются типом напряженно-деформированного состояния, продолжительностью испытаний и условиями окружающей среды. Предлагаемое справочное пособие посвящено методам определения упругих и прочностных характеристик армированных пластиков при кратковременном статическом нагружении в нормальных условиях. Часть вопросов, касающихся рассматриваемой проблемы, изложена в обобщающих работах ( монографиях), однако большинство сведений разбросано по многочисленным статьям. Авторами сделана попытка систематизации и обобщения основных теоретических и экспериментальных данных на основе опыта, накопленного в Институте механики полимеров АН Латв. Описаны и сопоставлены методы испытаний, рекомендуемые государственными стандартами, а также применяемые в исследовательской практике. Особое внимание уделено методам обработки результатов эксперимента; отмечены возможные причины неправильного толкования полученных результатов. [11]

Механические испытания материала дают предельные значения напряжений ( предел прочности, предел текучести), достижение которых в частях машин влечет за собой или разрушение, или появление недопустимо больших деформаций. [12]

Поэтому механические испытания материалов отличаются большим разнообразием. [13]

Для механических испытаний материала на растяжение и-сжатие используют разрывные машины. На рис. 26 показана схема разрывной машины с ручным приводом. Груз 4 укрепляют на длинном плече 1 неравноплечего рычага, поворачивающегося вокруг оси. Верхний зажим 12 прикреплен к цепи, другой конец которой прикреплен к короткому плечу 9 рычага. [15]

Страницы: 1 2 3

www.ngpedia.ru