Free Online Videos Best Movies TV shows. Мини резак

мини резак

- Home

- Trends

- LIVE

- Home

- Trends

- Live TV

Categories

Film & Animation

Film & Animation Autos & Vehicles

Autos & Vehicles  Music

Music Pets & Animals

Pets & Animals  Sports

Sports Travel & Events

Travel & Events Gaming

Gaming Comedy

Comedy Entertainment

Entertainment  Howto & Style

Howto & Style  Science & Technology

Science & Technology

- Copyright © 2007-2017

benzin.site

газовый мини-резак своими руками — LifeTweaks

Компактная, но очень мощная горелка! С лёгкостью плавит и режет медные провода, за секунды раскаляет листовой металл.

Предлагаем Вашему вниманию лайфтвик по изготовлению такой газовой горелки (мини-резака) из заправки для зажигалки, которая не раз выручит в домашнем хозяйстве.

Для изготовления такого резака нам понадобится:- две капельницы (большие)

- большая игла для накачивания футбольных мячей

- пластиковая бутылка 1,5 - 2 литра или аквариумный компрессор

- заправка-баллон с пропан-бутаном для зажигалок

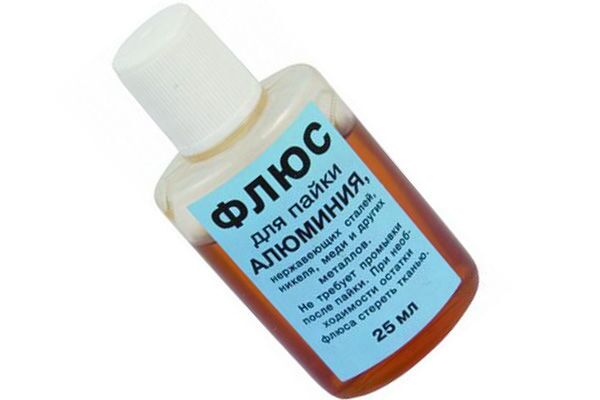

- моток медной проволоки (трансформаторная), паяльник, флюс и олово

- термо-пистолет (термо-клей)

- канцелярский нож

- съемный автомобильный сосок (для автомобильной камеры)

- маленький надфиль, мелкозернистый точильный камень

Итак, для начала нам необходимо приготовить иглу для подачи газа, которую мы будем использовать в качестве наконечника резака (дюза). Для этого, берём большую иглу для накачивания мячей и на расстоянии 1,5 - 2 см. делаем небольшой надрез надфилем.

Далее, приготавливаем маленькую иглу, по которой у нас будет идти кислород (воздух). Берём иголку из под капельницы, сначала спиливаем её острый конец об точило или надфиль, затем изгибаем её под углом в 45 градусов на расстоянии примерно 1,5 - 2 см. и вставляем в проделанное отверстие большой иглы.

У нас получается игла в игле. Если выступающие торцы игл не совпадают, их можно подровнять на точильном камне "под лицо".

Далее нам необходимо зафиксировать, и в тоже время, загерметизировать иглу в игле. Для этого намотайте тонкую (подойдет от миниатюрного трансформатора), заранее очищенную от лаковой пленки или окиси, медную проволоку на место стыковки иглы в игле. Затем покройте "намоток" флюсом для пайки алюминия и хорошенько пропаяйте оловом при помощи паяльника.

Теперь присоединим гибкие трубочки капельниц к иглам, они послужат нам магистралями для передачи воздуха и газа. С большой иглой придётся повозится, т.к. стык у неё больший в диаметре, чем диаметр трубочки капельницы.

Важно отметить, что зажимы-ограничители на трубках капельницы снимать не нужно, они пригодятся для регулировки пламени резака.

Далее приготовим кислородный баллон (резервуар со сжатым воздухом).

Для этого берём пластиковую бутылку и вырезаем в дне бутылки отверстие под съемный автомобильный сосок. Устанавливаем сосок в отверстие, предварительно обработав края отверстия термо-клеем, зажимает сосок в бутылке специальной гайкой. Через этот сосок, Вы сможете накачать бутылку сжатым воздухом самым обычным автомобильным насосом.

Если у Вас под рукой оказался аквариумный компрессор или автомобильный электрический насос для подкачки шин, можно пропустить этот этап и использовав их вместо бутылки со сжатым воздухом.

Далее, в крышке из под пластиковой бутылки делаем отверстие в размер капельницы, предварительно разрезав её (капельницу) до "юбки". Герметизируем капельницу в крышке при помощи термо-клея и плотно прикручиваем крышку к бутылке. Соединяем магистраль от маленькой иглы с соском капельницы в крышке. Через данное соединение в магистраль резака будет проходить сжатый воздух.

Теперь, заключительный этап, соединяем вторую магистраль с баллоном газа для заправки зажигалки. Для этого делаем в крышке салатового баллона отверстие в размер трубочки капельницы, продеваем в отверстие трубочку от большой иглы. На конец трубочки одеваем подходящую насадку (идёт в комплекте с баллоном газа) обеспечивающую достаточно плотное и надежное соединение.

Фиксируем трубку с насадкой внутри крышки термо-клеем так, чтобы насадка надавливала на сосок баллончика с газом при закрытии крышки и в тоже время не проваливалась в отверстие в крышке баллончика.

На этом процесс изготовления мини-резака из газового баллончика для заправки зажигалок окончен. Для начала использования, накачайте бутылку воздухом (или включите компрессор/насос). Закройте крышку баллончика с газом. Приоткройте оба зажима-ограничителя на капельницах и подождите кончик резака. Отрегулируйте пламя до тонкого голубоватого факела. Всё, резаком можно пользоваться. Температура факела такого резака может достигать 1500 градусов Цельсия и возможность резки листовых металлов до 1 мм. в толщину.

Ознакомится с детальной инструкцией по изготовлению газовой горелки (мини-резака) Вы можете посмотрев следующее видео:

Loading...

Внимание! Будьте осторожны при обращении с огнеопасными веществами. С газом работайте только в хорошо проветриваемом помещении, вдали от источников огня!

www.lifetweaks.ru

устройство и виды (инжекторные, портативные ), сколько стоит

Несмотря на развитие новых технологий резания металла (плазменная, лазерная резка), доля применения оборудования для кислородной резки в общем объеме выполняемых работ не уменьшается. Основанием для такой популярности данного метода является низка себестоимость выполняемых работ при вполне допустимом качестве.

Несмотря на развитие новых технологий резания металла (плазменная, лазерная резка), доля применения оборудования для кислородной резки в общем объеме выполняемых работ не уменьшается. Основанием для такой популярности данного метода является низка себестоимость выполняемых работ при вполне допустимом качестве.

Кроме того, само оборудование (резаки по металлу газовые) имеет вполне доступную цену, а период окупаемости оснащения для выполнения работ по такой технологии, минимальное.

Физика газовой резки и область применения

Данная методика основана на расплавлении металла под воздействием температуры открытого пламени, получаемого при сгорании обогащенной кислородом смеси горючих газов.

При этом резаки для газовой резки металла выполняют две основные рабочие функции:

- Разогрев металла до температуры плавления.

- Удаление расплава из зоны резки потоком кислорода.

Благодаря этому существенно снижаются энергозатраты на выполнение работ, и повышается скорость резания.

Технология газовой резки может применяться для работы и с черными, и с цветными металлами, а так же различными сплавами.

При этом основное внимание стоит уделять выбору основного горючего газа, так как при горении они обеспечивают различную температуру.

В качестве топлива (источника тепловой энергии) применяют следующие газообразные вещества:

- Пропан.

- Водород.

- Ацетилен.

- Пары керосина.

Газовый резак по металлу применяется при выполнении монтажных работ на строительных площадках и в заводских условиях при изготовлении металлоконструкций.

Устройство резаков

Несмотря на то, что существуют различные модели оборудования, отличающиеся габаритами и производительностью, устройство газового резака во всех случаях однотипное:

Поступающие по подающим шлангам газы (основной горючий и кислород) смешиваются в специальной камере. После чего они подаются в выпускное устройство (мундштук), которое обеспечивает необходимые параметры потока (скорость истечения смеси).

Поступающие по подающим шлангам газы (основной горючий и кислород) смешиваются в специальной камере. После чего они подаются в выпускное устройство (мундштук), которое обеспечивает необходимые параметры потока (скорость истечения смеси).- Получаемый в результате горения факел пламени воздействует на металл и приводит к его плавлению.

- Регулировка состава смеси, а, следовательно, и температуры ее горения, осуществляется при помощи двух вентилей (на каждый газ отдельный).

- Непосредственная резка (выдувание расплава из рабочей зоны) осуществляется потоком кислорода, который подается на мундштук по отдельной линии. Количество режущего газа регулируется отдельным вентилем.

Все существующие виды газовых резаков имеют именно такую конструкцию, исключение составляет только рабочее устройство керосинорезов, хотя принцип работы такой горелки тот же, различия заключается именно в технических конструктивных решениях. Наиболее производительными считаются инжекторные газовые резаки, получение рабочей смеси осуществляется путем подсоса кислорода потоком рабочего газа.

Существующие типы резаков

В зависимости от применяемого горючего газа конструкция устройства может несколько меняться, но основные различия заключаются в форме и размерах мундштука, а также диаметре выпускного сопла.

Небольшие размеры имеет портативный мини-газовый резак по металлу, работающий на ацетиленовой смеси. Именно ацетилен обеспечивает наибольшую температуру пламени, поэтому даже небольшие по размерам резаки могут применяться для работы даже с толстым металлом.

Резак для резки пропаном считается одним из самых распространенных, он отличается невысокой стоимостью, но обеспечивает вполне достаточную производительность. Существуют даже туристические газовые резаки такого типа, которые работают от малолитражных баллонов с пропаном, такое оборудование отличается компактными размерами.

Резак для резки пропаном считается одним из самых распространенных, он отличается невысокой стоимостью, но обеспечивает вполне достаточную производительность. Существуют даже туристические газовые резаки такого типа, которые работают от малолитражных баллонов с пропаном, такое оборудование отличается компактными размерами.

Керосинорезы имеют более сложное устройство и применяются в основном в промышленных целях, в условиях, когда по соображениям безопасности не допускается применение газовой аппаратуры (например, резка металла в угольных шахтах).

Постоянное усовершенствование оборудование приводит к выпуску более простых и удобных в эксплуатации устройств.

Так, сравнительно недавно на рынке появился газовый резак с пьезоподжигом, который запускается в работу простым нажатием кнопки, мелочь конечно, но приятная.

Основы технологии резки

Выполнять работы такими агрегатами можно после минимальной подготовки, главное правильно установить требуемый режим резки, который зависит от физических свойств металла и его толщины. Перед тем, как резать газовым резаком, необходимо установить требуемую температуру горения. Она определяется визуальным путем, по размерам ядра факела пламени. Для разных газов этот показатель несколько отличается, но в среднем ядро (участок пламени синего цвета) должно иметь длину 10-20 мм, в этом случае будет получена оптимальная температура для работы с большинством металлов.

Скорость резания определяется количеством подаваемого на выдув расплава кислорода. Для увеличения скорости выполнения работ необходимо увеличить подачу режущего газа.

Дать ответ на общий вопрос, сколько стоит газовый резак, невозможно. Цена зависит от обеспечиваемой производительности устройства, его габаритов, наличия дополнительных функций, упрощающих выполнение работ.

Но в любом случае стоимость данного оборудования вполне демократична, что и обеспечивает популярность данной технологии резки металлов.

steelguide.ru