Свойства сплавов никеля. Никелевый сплав

свойства, ГОСТ. Производство медно-никелевых сплавов. Чистка монет из медно-никелевого сплава

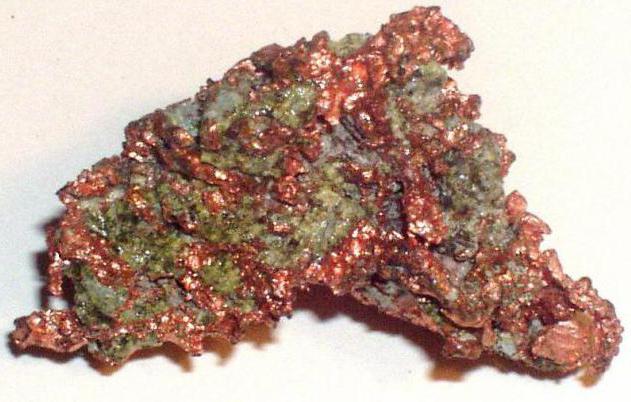

Медь относится к группе цветных металлов. В чистом виде она обладает высокой тепло- и электропроводностью, именно поэтому используется в основном в электротехническом производстве. Медь – очень пластичный материал, который хорошо поддается обработке давлением в холодном и в горячем состоянии.

Для повышения механических, конструкторских и эксплуатационных свойств меди используют его соединения с другими металлами. В результате процесса сплавления изменяется строение кристаллических решеток, возникают дополнительные связи между ионами и атомами. Именно это повышает прочность сплава по сравнению с чистым металлом.

Для чего медь сплавляют с никелем

При сплавлении никель выступает главным легирующим элементом. Он обладает коррозионной стойкостью, поэтому, в основном, используется для упрочнения.

- повышается жаропрочность материала;

- существенно снижается температурный коэффициент электросопротивления;

- появляется высокая устойчивость к коррозии, особенно в морской воде.

Классификация

Свойства медно-никелевого сплава зависят от процентного содержания в нем никеля и других веществ. В настоящее время создано много новых специальных материалов с уникальными характеристиками.В зависимости от области применения их делят на конструкционные и электротехнические.

- Конструкционные - обладают высокими антикоррозионными и прочностными характеристиками. Изделия из них отличаются устойчивостью к агрессивным средам. Это мельхиор, нейзильбер и куниаль. Отдельное место в этом списке занимает монель, состав которого и пропорциональное соотношение элементов несколько иные.

- Электротехнические - отличаются повышенным электрическим сопротивлением и термоэлектрическими свойствами, используют их в энергетике и электротехнике. Это константан, манганин и копель.

Знание химического состава и физических характеристик позволяет определить медно-никелевый сплав в одну из групп.

Мельхиор

Содержит примерно 80% меди, около 20% никеля, а также немного марганца и железа. Подобный сплав был известен людям еще в III веке до н. э. под названием «белая медь» благодаря светло-серебристому цвету, напоминающему серебро. Это обладающий высокими антикоррозионными свойствами, а также большим запасом прочности и износостойкости медно-никелевый сплав.  Температура плавления - примерно 1170 °С. Хорошая пластичность позволяет обрабатывать изделия из него давлением. Используется в производстве конденсаторов, из него изготавливают медицинские инструменты, недорогие ювелирные украшения, столовые приборы, монеты.

Температура плавления - примерно 1170 °С. Хорошая пластичность позволяет обрабатывать изделия из него давлением. Используется в производстве конденсаторов, из него изготавливают медицинские инструменты, недорогие ювелирные украшения, столовые приборы, монеты.

Нейзильбер

Этот медно-никелевый сплав с добавлением цинка, имеющий серебристый с зеленоватым оттенком цвет. В зависимости от марки может содержать до 35 % никеля и до 45 % цинка, остальное – медь. Такое солидное содержание цинка существенно удешевляет его производство. Нейзильбер обладает примерно такими же механическими свойствами, что и мельхиор. Он устойчив к коррозии, прочен, достаточно пластичен для обработки в горячем и холодном состоянии методом давления.

Иногда дополнительно легируется свинцом для более качественной механической обработки. В основном из него изготовляют детали приборов, часов, медицинских инструментов. Интересно, что благодаря дешевизне сейчас именно из него чаще, чем из мельхиора, производят ювелирные изделия, медали и ордена. Нейзильбер также используют при изготовлении финифти.

Куниаль

Состоит из медной основы, никеля - до 20 %, небольших добавок алюминия. Сплавляется при температуре 1183°С с последующей закалкой и старением, чем достигаются очень высокие показатели прочности и устойчивости к низким температурам. Подразделяется на марки А (МНА13-3) и Б(МНА 6-1,5). Марка А обладает двумя важными характеристиками – высокой прочностью и уникальной устойчивостью к коррозии в агрессивных средах. К примеру, в морской воде он может эксплуатироваться десятилетиями. Поэтому сплав используется для изготовления деталей специального назначения (гребные винты).

Марка А обладает двумя важными характеристиками – высокой прочностью и уникальной устойчивостью к коррозии в агрессивных средах. К примеру, в морской воде он может эксплуатироваться десятилетиями. Поэтому сплав используется для изготовления деталей специального назначения (гребные винты).

Марка Б обладает пружинящими свойствами, поэтому широко используется для изготовления упругих элементов ответственного назначения. Также он очень устойчив к изломам на морозе. Из него производят конструкционные детали, работающие в условиях низких температур.

Монель

В нем содержится примерно две трети никеля и одна треть меди. Температура плавления - 1350 °С. Главное свойство этого медно-никелевого сплава – устойчивость к коррозии. Он имеет высокие показатели механических свойств – прочности и пластической деформации. Монель марки НМЖМц содержит примерно 28% меди, 3% железа, около 3% магния, небольшое количество кобальта и никель.

Такие же характеристики имеет монель-400. Он является брендом Special Metals Corporation и был запатентован в 1906 году. Поэтому другие компании-производители не могут использовать это название. Так появился еще один сплав – Nicorros. Однако эти материалы идентичны по все химическим и техническим характеристикам.Так как сплав содержит более половины никеля в процентном соотношении, его стоимость достаточно высока. Однако существует технология производства медно-никелевого сплава с использованием сырья из природных сульфидных руд с содержанием обоих элементов, без предварительного разделения на отдельные составляющие. Это позволяет значительно удешевить конечный продукт.

Монель используют для производства изделий, эксплуаьтруемых в агрессивных средах, условиях повышенной механической нагрузки. Это судостроение, химическая и нефтяная промышленность, изготовление медицинских инструментов, ответственных деталей машин и аппаратов.

Константан

Имеет белый цвет с характерным желтоватым оттеком. В состав входят: медь -59 %; никель – 39-41 %; марганец – 1-2 %. Температура плавления 1260 °С. Этот медно-никелевый сплав получил свое название благодаря основному свойству – термостабильности. Он имеет очень хорошие показатели электрического сопротивления при низком значении температурного коэффициента расширения. Сплав идет для изготовления проволоки для термопар, в производстве измерительных приборов, а также электронагревательных элементах, работающих при температурах до 400-500 градусов.

Проволока, изготовленная из константана, подвергается специальной термической обработке, в результате которой металл на поверхности образует тонкую окисную пленку. Благодаря этому изделие не нуждается в дополнительной лакировке или защитном покрытии. Константан очень пластичен. Это свойство позволяет применять его при сварке медно-никелевых сплавов.

Недостатком константана является его достаточно высокая ЭДС - около 43 мкВ. Это исключает использование проволоки и ленты из него в высокоточных измерительных приборах.

Манганин

Содержит примерно 5% никеля, 12% марганца и основу из меди. Температура плавления - 960 °С. Интересно, что манганин был изобретен американцем Эдвардом Венстоном примерно в 1888 году на основе им же изобретенного константана как специальный материал для обмоток электроизмерительных приборов. Он действительно имеет высокое удельное электрическое сопротивление, а также крайне малую ЭДС в паре с медью (не более 1 мкВ), что выгодно отличает его от константана.

Для того, чтобы снизить температурный коэффициент сопротивления, мангановую проволоку отжигают при температурах около 600 градусов в условиях вакуума, затем медленно охлаждают. Эта технология позволяет увеличить температуру, при которой материал сохраняет свои электрические свойства, до 200°С. Уже намотанную в катушки проволоку дополнительно нагревают неоднократно до 150 °С. Так достигается эффект искусственного старения, после которого изменения в кристаллической структуре металла сводятся к минимуму.

Основная область применение манганина как материала со стабильными показателями электросопротивления - изготовление разнообразных приборов высокой точности для измерения показателей электрического тока (силы тока, напряжения, мощности).

Копель

Еще один специальный сплав. Содержит медь, 43% никеля, немного железа и марганца. Температура плавления 1290 °С. Благодаря оптимальному соотношению стабильно низкого удельного сопротивления и высокой ТЭДС в паре с различными металлами сплав применяется для изготовления проволоки для термопар и электродов. Показатель ТЭДС материала возрастает пропорционально рабочей температуре:

- при 100 градусах по Цельсию - 6,95В;

- при 600 - до 49В.

Копель очень термостоек - без нарушения основных свойств выдерживает нагревание до 600 градусов и устойчив к коррозии. Копель применяется в термопарах датчиков приборов для бесконтактного измерения температуры. В них используются термопары с максимальной ТЭДС – с хромом, медью или железом Эти элементы являются положительными электродами, а копель –отрицательным. Термопара копель-хромель используется в основном в пирометрии для постоянного контроля температурного режима в диапазоне от 200 до 600 градусов в промышленных и лабораторных установках.

Копель применяется в термопарах датчиков приборов для бесконтактного измерения температуры. В них используются термопары с максимальной ТЭДС – с хромом, медью или железом Эти элементы являются положительными электродами, а копель –отрицательным. Термопара копель-хромель используется в основном в пирометрии для постоянного контроля температурного режима в диапазоне от 200 до 600 градусов в промышленных и лабораторных установках.

Процесс плавки

При производстве медно-никелевых сплавов придерживаются сравнительно похожих технологий. Мельхиор, нейзильбер, куниаль, константан, манганин сначала плавят в индукционных печах под слоем прокаленного древесного угля. Добавление к шихте отходов допускается до 80%.

Процесс плавки начинается с меди и никеля. По мере их расплавления добавляются отходы крупным куском, потом мелкие. В последнюю очередь загружается цинк. После окончательного расплавления шихты производят раскисление марганцем и кремнием (нейзильбер), либо кремнием и марганцем (константан и мельхиор). После этого с поверхности расплава убирают весь шлак и добавляют еще древесного угля. Нагревают раскаленную массу до температуры около 1300 °С, при необходимости добавляют хлористый марганец для рафинирования.

Немного отличается технология приготовления куниалей, так как они содержат алюминий. Перед введением алюминия в расплав обязательно добавляют 0,1% марганца для раскисления. А после растворения алюминия поверхность расплава посыпают флюсом. Если этого не сделать, образуются пленки, от которых расплав становится негодным для заливки.

Химические, физические и конструкционные свойства определяют область назначения различных медно-никелевых сплавов. ГОСТ 492–73, ГОСТ 5063–73, ГОСТ 5187–70, ГОСТ 5220–78, ГОСТ 17217–79, ГОСТ 10155–75 являются основными стандартами при их производстве.

Чеканка монет

Примерно с конца позапрошлого века повсеместно начали чеканить монеты из медно-никелевого сплава.  Состав его сильно различался на разных монетных дворах. Но в основном он содержал до 30% никеля, незначительную железную примесь и медь как основу. Так как металл для обычных монет должен быть в первую очередь пластичным, ковким, износостойким и недорогим, практическим путем был определен состав монетного сплава. Впоследствии особенной популярностью для изготовления монет пользовался мельхиор.

Состав его сильно различался на разных монетных дворах. Но в основном он содержал до 30% никеля, незначительную железную примесь и медь как основу. Так как металл для обычных монет должен быть в первую очередь пластичным, ковким, износостойким и недорогим, практическим путем был определен состав монетного сплава. Впоследствии особенной популярностью для изготовления монет пользовался мельхиор.

Современные российские монеты выполнены из различных сплавов. В частности, полностью из мельхиора состоят монеты, выпущенные до 2009 года. Стальные монеты номиналом одна и пять копеек и медные пятирублевые покрыты тонким слоем мельхиора. Такой материал получил название «биметалл». Так все больше снижается себестоимость изготовления металлических денег.

Сплавы меди с никелем мало подвержены окислению на воздухе. Поэтому его признаки можно встретить лишь на старых монетах, либо тех, что долгое время находились в агрессивной среде. Знатоки-кладоискатели и нумизматы применяют для очистки ценных экземпляров монет различные средства – от народных рецептов до передовых технологий. Очистка с мыльным раствором хорошо удаляет лишь зеленоватые медные окислы. Применяют также оливковое масло, уксусную кислоту, пасту "Гойя". Нужно иметь в виду, что эти средства могут не только снять налет, но и вступить в реакцию с самим сплавом, нанеся вред монете. Наиболее эффективной, щадящей и быстрой является чистка монет из медно-никелевого сплава с помощью электролиза.

Очистка с мыльным раствором хорошо удаляет лишь зеленоватые медные окислы. Применяют также оливковое масло, уксусную кислоту, пасту "Гойя". Нужно иметь в виду, что эти средства могут не только снять налет, но и вступить в реакцию с самим сплавом, нанеся вред монете. Наиболее эффективной, щадящей и быстрой является чистка монет из медно-никелевого сплава с помощью электролиза.

fb.ru

Никелевые сплавы

Никелевые сплавы, сплавы на основе никеля. Способность никеля растворять в себе значительное количество др. металлов и сохранять при этом пластичность привела к созданию большого числа Н. с. Полезные свойства Н. с. в определенной степени обусловлены свойствами самого никеля, среди которых наряду со способностью образовывать твёрдые растворы со многими металлами выделяются ферромагнетизм, высокая коррозионная стойкость в газовых и жидких средах, отсутствие аллотропических превращений.

С конца 19 в. сравнительно широко используются медно-никелевые сплавы, обладающие высокой пластичностью в сочетании с высокой коррозионной стойкостью, ценными электрическими и др. свойствами. Практическое применение находят сплавы типа монель-металла, которые наряду с куниалями выделяются среди конструкционных материалов высокой химической стойкостью в воде, кислотах, крепких щёлочах, на воздухе,

Важную роль в технике играют ферромагнитные сплавы Ni (40—85%) с Fe, относящиеся к классу магнитно-мягких материалов. Среди этих материалов имеются сплавы, характеризующиеся наивысшим значением магнитной проницаемости (Пермаллой), её постоянством, сочетанием высокой намагниченности насыщения и магнитной проницаемости. Такие сплавы применяют во многих областях техники, где требуется высокая чувствительность рабочих элементов к изменению магнитного поля.

Сплавы с 45—55% Ni, легированные в небольших количествах Cu или Со, обладают коэффициентом линейного термического расширения, близким к коэффициенту линейного термического расширения стекла, что используется в тех случаях, когда необходимо иметь герметичный контакт между стеклом и металлом.

Сплавы Ni с Со (4 или 18%) относятся к группе магнитострикционных материалов. Благодаря хорошей коррозионной стойкости в речной и морской воде такие сплавы являются ценным материалом для гидроакустической аппаратуры.

В начале 20 в. стало известно, что жаростойкость Ni на воздухе, достаточно высокая сама по себе, может быть улучшена путём введения Al, Si или Cr. Из сплавов такого типа важное практическое значение благодаря хорошему сочетанию термоэлектрических свойств и жаростойкости сохраняют сплав никеля с Al, Si и Mn (алюмель) и сплав Ni с 10% Cr (хромель). Хромель-алюмелевые термопары относятся к числу наиболее распространенных термопар, применяемых в промышленности и лабораторной технике. Находят практическое использование также термопары из хромеля и копеля.

Важное применение в технике получили жаростойкие сплавы Ni c Cr — нихромы. Наибольшее распространение получили нихромы с 80% Ni, которые до появления хромалей были самыми жаростойкими промышленными материалами. Попытки удешевить нихромы уменьшением содержания в них Ni привели к созданию т. н. ферронихромов, в которых значительная часть Ni замещена Fe. Наиболее распространённой оказалась композиция из 60% Ni, 15% Cr и 25% Fe. Эксплуатационная стойкость большинства нихромов выше, чем ферронихромов, поэтому последние используются, как правило, при более низкой температуре. Нихромы и ферронихромы обладают редким сочетанием высокой жаростойкости и высокого электрического сопротивления (1,05—1,40 мком×м). Поэтому они вместе с хромалями представляют собой два наиболее важных класса сплавов, используемых в виде проволоки и ленты для изготовления высокотемпературных электрических нагревателей. Для электронагревателей в большинстве случаев производят нихромы, легированные кремнием (до 1,5%) в сочетании с микродобавками редкоземельных, щёлочноземельных или др. металлов. Предельная рабочая температура нихромов этого типа составляет, как правило, 1200 °С, у ряда марок 1250 °С.

Н. с., содержащие 15—30% Cr, легированные Al (до 4%), более жаростойки, чем сплавы, легированные Si. Однако из них труднее получить однородную по составу проволоку или ленту, что необходимо для надёжной работы электронагревателей. Поэтому такие Н. с. используются в основном для изготовления жаростойких деталей, не подверженных большим механическим нагрузкам при температурах до 1250 °С.

Во время 2-й мировой войны 1939—45 в Великобритании было начато производство жаропрочных сплавов Ni — Cr — Ti — Al, называемых нимониками. Эти сплавы, возникшие как результат легирования нихрома (типа X20H80) титаном (2,5%) и алюминием (1,2%), имеют заметное преимущество по жаропрочности перед нихромами и специальными легированными сталями. В отличие от ранее применявшихся жаропрочных сталей, работоспособных до 750—800 °С, нимоники оказались пригодными для эксплуатации при более высоких температурах. Появление их послужило мощным толчком для развития авиационных газотурбинных двигателей. За сравнительно короткий срок было создано большое число сложнолегированных сплавов типа нимоник (с Ti, Al, Nb, Ta, Со, Mo, W, В, Zr, Ce, La, Hf) с рабочей температурой 850—1000 °С. Усложнение легирования ухудшает способность сплавов к горячей обработке давлением. Поэтому наряду с деформируемыми сплавами широкое распространение получили литейные сплавы, которые могут быть более легированными, а следовательно, и более жаропрочными (до 1050 °С). Однако для литых сплавов характерны менее однородная структура и, как следствие этого, несколько больший разброс свойств. Опробованы способы создания жаропрочных композиционных материалов введением в никель или Н. с. тугоплавких окислов тория, алюминия, циркония и др. соединений. Наибольшее применение получил Н. с. с высокодисперсными окислами тория.

Важную роль в технике играют легированные сплавы Ni — Cr, Ni — Mo и Ni — Mn, обладающие ценным сочетанием электрических свойств: высоким удельным электрическим сопротивлением (r = 1,3—2,0 мком×м), малым значением температурного коэффициента электрического сопротивления (порядка 10-5 1/°С), малым значением термоэдс в паре с медью (менее 5 мв/°С). По величине температурного коэффициента электрического сопротивления эти сплавы уступают манганину в интервале комнатных температур, однако, имеют в 3—4 раза большее удельное электрическое сопротивление. Главная область применения таких сплавов — малогабаритные резистивные элементы, от которых требуется постоянство электрических свойств в процессе службы. Элементы изготавливаются, как правило, из микропроволоки или тонкой ленты толщиной 5—20 мкм. Сплавы на основе Ni — Mo и Ni — Cr применяют также для изготовления малогабаритных тензорезисторов, характеризующихся почти линейной зависимостью изменения электрического сопротивления от величины упругой деформации.

Для химической аппаратуры, работающей в высокоагрессивных средах, например в соляной, серной и фосфорной кислотах различной концентрации при температурах, близких к температуре кипения, широко используются сплавы Ni — Mo или Ni — Cr — Mo, известные за рубежом под названием хастелой, реманит и др., а в СССР — сплавы марок H70M28, Н70М28Ф, Х15Н55М16В, Х15Н65М16В. Эти сплавы превосходят по коррозионной стойкости в подобных средах все известные коррозионностойкие стали.

В практике применяют ещё целый ряд Н. с. (с Cr, Mo, Fe и др. элементами), обладающих благоприятным сочетанием механических и физико-химических свойств, например коррозионностойкие сплавы для пружин, твёрдые сплавы для штампов и др. Помимо собственно Н. с., никель входит как один из компонентов в состав многих сплавов на основе др. металлов (например, ални сплавы).

studfiles.net

Никелевые сплавы | Техника и человек

Чистый никель, хотя и имеет достаточную механическую прочность, в технике используется редко, из-за своей дефицитности сложностей при пластической и механической обработке. Гораздо большее практическое применение находят сплавы никеля с железом.

Классификация железоникелевых сплавов

Может быть выполнена по следующим показателям:

- По жаропрочности. Преобладающее количество рассматриваемых сплавов обладает повышенной механической прочностью и стойкостью при высоких температурах и внешних нагрузках.

- По магнитным характеристикам. Некоторые сплавы никеля с железом обладают увеличенными, против обычного, значениями своей магнитной проницаемости.

- По способности сохранять постоянными свои габаритные характеристики и упругость, в результате чего коэффициент расширения сплавов имеет стабильные значения.

- По антикоррозионной стойкости, что используется в деталях, длительно работающих в агрессивных средах.

Кроме того, отдельно следует упомянуть, что никелем легируются некоторые марки чугунов, что повышает стойкость деталей, изготовленных из такого материала (так, валки крупных прокатных станов выполняются именно из чугуна, содержащего до 3…4% никеля).

Кроме того, отдельно следует упомянуть, что никелем легируются некоторые марки чугунов, что повышает стойкость деталей, изготовленных из такого материала (так, валки крупных прокатных станов выполняются именно из чугуна, содержащего до 3…4% никеля).

В дальнейшем, при сравнительном анализе эксплуатационных характеристик сплавов железа и никеля, в расчёт будут приниматься только такие сплавы, в которых процент никеля не будет менее 15…20.

Значительное количество марок отечественных железоникелевых сплавов производится по отраслевым ТУ. Однако в ГОСТ 5732 наряду с жаропрочными и жаростойкими сталями в отдельную группу выведены также и сплавы железа с никелем. При этом суммарное процентное содержание этих элементов должно быть не менее 65%, а соотношение никеля к железу установлено в рамках 2:3.

Особенности состава

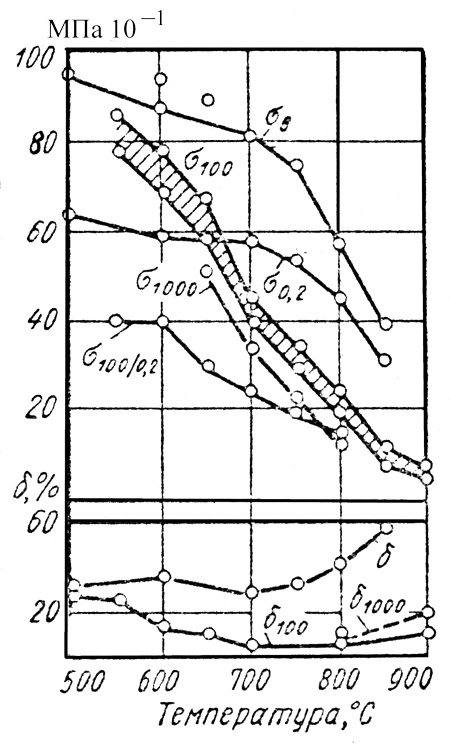

Зависимость характеристик механических свойств железоникелевого сплава ХН77ТЮР от температуры

В результате выплавки структура сплавов представляет собой твёрдый раствор y-железа в никелевой основе. В результате такого растворения температура стабильности микроструктуры повышается на 150…2000С. При этом до 5000С диффузия никеля в железо происходит весьма медленно, и активизируется лишь при достижении температур 700…8000С.

Основной структурной составляющей является интерметаллидное соединение FeNi3, в котором содержание никеля, в зависимости от температуры, составляет 55…75%. Это предопределяет температурный диапазон, в котором производится термическая обработка таких сплавов. Наибольшее процентное содержание никеля в стабильно существующих сплавах не превышает 60…65%. Эффект введения никеля в основную структуру сплава обусловлен тем, что железо резко увеличивает термическую прочность.

Однако наличие одного железа не особо способствует повышению эксплуатационных характеристик железоникелевых сплавов, особенно тех, для которых требуется длительная стойкость при повышенных температурах. Поэтому в состав структуры железоникелевых сплавов вводят также хром, вольфрам, молибден, марганец и — в незначительных количествах — кремний.

Таким образом, основными способами получения требуемой структуры железоникелевых сплавов считается механизм дисперсионного твердения, с последующей термической обработкой. Она производится для того, чтобы несколько повысить размеры зёрен в структуре, и снять внутренние напряжения, неизбежные при замещении в кристаллической решётке некоторых атомов железа атомами никеля.

Дело в том, что никель коррозионно стоек лишь в водяных парах или в атмосфере чистого кислорода (до 9000С), а при введении туда дополнительно серы или водорода стойкость падает соответственно до 5500С и до 2800С.

Свойства и характеристики жаропрочных сплавов

Рассмотрим их на примере наиболее распространённых марок.

Сплав ЭП747 (или ХН45Ю) применяется в металлургии для изготовления роликов рольгангов, по которым перемещаются слитки. Кроме железа и никеля (содержание никеля 44…46%), содержит также хром и алюминий. Сплав выплавляется в электропечах, после чего проходит горячую пластическую деформацию, температурный интервал которой находится в диапазоне 1280…8500С (первая температура – начало деформирования, вторая – окончание). Сплав хорошо поддаётся термической обработке и электродуговой сварке. Сортамент – листы толщиной до 2 мм и прутки.

Физико-механические показатели сплава ХН45Ю составляют:

- Механическая прочность – от 600 МПа при комнатных температурах, до 150 МПа при температуре 8000С;

- Жаростойкость на спокойном воздухе – до 1300…13500С;

- Интенсивность окисления, г/м2∙ч — не более 170;

- Коэффициент теплопроводности при температурах эксплуатации, Вт/м2 ∙К – 17,5…24,5;

- Модуль Юнга при температурах эксплуатации, ГПа – 12,5…17,5.

Сплав ЭИ602 (или ХН75МБТЮ) используется для внутренней облицовки камер сгорания металлургических и термических печей при температурах, не превышающих 900…9500С. Кроме железа и никеля, содержит также хром, титан, молибден, алюминий и ниобий. Ввиду более сложного состава, который включает в себя весьма разнородные химические элементы, после выплавки в электропечах подвергается горячей деформации в гораздо более узком диапазоне температур: 1180…12800С. В отличие от предыдущего сплава, ХН75МБТЮ более пластичен, в частности, допускает глубокую вытяжку. Поэтому из него можно изготавливать полые детали машин, которые будут далее эксплуатироваться при высоких температурах. Хорошо сваривается всеми видами электросварки.

Интенсивное образование окалины на поверхности данного сплава начинается лишь при температурах от 1250…12800С. Сплав поставляется только в виде листов — горячей, либо холодной прокатки.

Физико-механические показатели сплава ХН75МБТЮ составляют:

- Механическая прочность – от 860 МПа при комнатных температурах, до 177 МПа при температуре 9000С;

- Длительная прочность и термическая выносливость, МПа, не менее — 190;

- Коэффициент теплопроводности при температурах эксплуатации, Вт/м2 ∙К – 20,2…19,3;

- Модуль Юнга при температурах эксплуатации, ГПа – 19,0…10,2.

Сплав ЭИ868 (или ХН60ВТ) отличается еще более высокой жаростойкостью и стойкостью от воздействия агрессивных сред. Поэтому он используется для изготовления лопаток газовых турбин, работающих при температурах 950…10000С. В химическом составе сплава в больших количествах имеют вольфрам и хром, присутствует также титан. Сортамент сплава – листы, пруток и проволока. Сплав обладает характеристиками обрабатываемости и свариваемости, схожими со сплавом ХН75МБТЮ, однако выделяется более высокими показателями жаростойкости, самыми высокими из жаропрочных железоникелевых сплавов: интенсивность окисления при температурах эксплуатации 10000С не превышает 0,6…0,8 г/м2∙ч. Структура и прочность сплава не изменяются даже после 30…35 циклов нагрева и охлаждения.

Сплав ЭИ868 (или ХН60ВТ) отличается еще более высокой жаростойкостью и стойкостью от воздействия агрессивных сред. Поэтому он используется для изготовления лопаток газовых турбин, работающих при температурах 950…10000С. В химическом составе сплава в больших количествах имеют вольфрам и хром, присутствует также титан. Сортамент сплава – листы, пруток и проволока. Сплав обладает характеристиками обрабатываемости и свариваемости, схожими со сплавом ХН75МБТЮ, однако выделяется более высокими показателями жаростойкости, самыми высокими из жаропрочных железоникелевых сплавов: интенсивность окисления при температурах эксплуатации 10000С не превышает 0,6…0,8 г/м2∙ч. Структура и прочность сплава не изменяются даже после 30…35 циклов нагрева и охлаждения.

Остальные физико-механические показатели сплава ЭИ868 составляют:

- Механическая прочность – от 800 МПа при комнатных температурах, до 43 МПа при температуре 10000С;

- Длительная прочность и термическая выносливость, МПа, не менее — 210;

- Коэффициент теплопроводности при температурах эксплуатации, Вт/м2 ∙К – 28…24;

- Модуль Юнга при температурах эксплуатации, ГПа – 19,0…2,0.

Другие железоникелевые сплавы с особыми свойствами

Во многих отраслях техники требуются сплавы, с постоянными показателями упругости. Такие материалы применяются в часовой промышленности, для производства высокоточных пружин измерительной техники, струн музыкальных инструментов, камертонов и т.п.

Никелевый сплав алюмель, используют для изготовления термопар

Наибольшее практическое применение находит сплав элинвар, в котором присутствует 59% железа, 36% никеля, а остальное составляют хром, молибден и вольфрам. Повышенная упругость элинвара имеет магнитную причину – силы межатомной связи в кристаллической решётке материала при подходе к точке Кюри резко ослабляются, благодаря чему доменная структура сплава при деформировании обратимо изменяется. При этом константы упругости элинвара практически не зависят от температуры.

Широкую группу железоникелевых сплавов образуют пермаллои – сплавы, для которых характерна высокая магнитная проницаемость в слабых полях. По сочетанию своих электрических и магнитных характеристик пермаллои могут быть высоко- и низконикелевыми. Первые отличаются значительно более низким удельным электросопротивлением.

Пермаллои дополнительно легируются молибденом, хромом, кремнием. Плавку их ведут в вакуумной или нейтральной среде. Высокая магнитная проницаемость обеспечивается последующей термообработкой, которая включает в себя высокотемпературный отжиг.

Пермаллои довольно чувствительны к резким механическим нагрузкам. Для достижения стабильных механических показателей перед термообработкой изделия тщательно обезжириваются.

Чаще других применяются следующие марки пермаллоев:

- 79НМ – для деталей, требующих высокой намагниченности;

- 50ХНС – для оптимального сочетания показателей электропроводности и магнитной проницаемости;

- 50Н – для максимальных значений магнитной индукции;

- 50НП – для обеспечения необходимой анизотропии магнитных показателей.

Проволоку из железоникелевых сплавов применяют в технологических процессах наплавки и поверхностного напыления. При этом обеспечиваются повышенные эксплуатационные показатели для основного материала детали. Наибольшее распространение получила проволока марки СВ-10Х16Н25АМ6.

Из других марок железоникелевых сплавов стоит отметить инвар. Этот материал отличается чрезвычайно высокой стабильностью своих размеров, а потому используется при изготовлении высокоточных инструментов, эталонов длины, объёма и иных физических характеристик.

zewerok.ru

Никелевые сплавы - это... Что такое Никелевые сплавы?

Н. с., содержащие 15—30% Cr, легированные Al (до 4%), более жаростойки, чем сплавы, легированные Si. Однако из них труднее получить однородную по составу проволоку или ленту, что необходимо для надёжной работы электронагревателей. Поэтому такие Н. с. используются в основном для изготовления жаростойких деталей, не подверженных большим механическим нагрузкам при температурах до 1250 °С.

Во время 2-й мировой войны 1939—45 в Великобритании было начато производство жаропрочных сплавов Ni — Cr — Ti — Al, называемых Нимониками. Эти сплавы, возникшие как результат легирования нихрома (типа X20H80) титаном (2,5%) и алюминием (1,2%), имеют заметное преимущество по жаропрочности перед нихромами и специальными легированными сталями. В отличие от ранее применявшихся жаропрочных сталей, работоспособных до 750—800 °С, нимоники оказались пригодными для эксплуатации при более высоких температурах. Появление их послужило мощным толчком для развития авиационных газотурбинных двигателей. За сравнительно короткий срок было создано большое число сложнолегированных сплавов типа нимоник (с Ti, Al, Nb, Ta, Со, Mo, W, В, Zr, Ce, La, Hf) с рабочей температурой 850—1000 °С. Усложнение легирования ухудшает способность сплавов к горячей обработке давлением. Поэтому наряду с деформируемыми сплавами широкое распространение получили литейные сплавы, которые могут быть более легированными, а следовательно, и более жаропрочными (до 1050 °С). Однако для литых сплавов характерны менее однородная структура и, как следствие этого, несколько больший разброс свойств. Опробованы способы создания жаропрочных композиционных материалов (См. Композиционные материалы) введением в никель или Н. с. тугоплавких окислов тория, алюминия, циркония и др. соединений. Наибольшее применение получил Н. с. с высокодисперсными окислами тория (ТД-никель). Важную роль в технике играют легированные сплавы Ni — Cr, Ni — Mo и Ni — Mn, обладающие ценным сочетанием электрических свойств: высоким удельным электрическим сопротивлением (ρ = 1,3—2,0 мком․м), малым значением температурного коэффициента электрического сопротивления (порядка 10-5 1/°С), малым значением термоэдс в паре с медью (менее 5 мв/°С). По величине температурного коэффициента электрического сопротивления эти сплавы уступают Манганину в интервале комнатных температур, однако, имеют в 3—4 раза большее удельное электрическое сопротивление. Главная область применения таких сплавов — малогабаритные резистивные элементы, от которых требуется постоянство электрических свойств в процессе службы. Элементы изготавливаются, как правило, из микропроволоки или тонкой ленты толщиной 5—20 мкм. Сплавы на основе Ni — Mo и Ni — Cr применяют также для изготовления малогабаритных тензорезисторов, характеризующихся почти линейной зависимостью изменения электрического сопротивления от величины упругой деформации. Для химической аппаратуры, работающей в высокоагрессивных средах, например в соляной, серной и фосфорной кислотах различной концентрации при температурах, близких к температуре кипения, широко используются сплавы Ni — Mo или Ni — Cr — Mo, известные за рубежом под названием Хастелой, реманит и др., а в СССР — сплавы марок H70M28, Н70М28Ф, Х15Н55М16В, Х15Н65М16В. Эти сплавы превосходят по коррозионной стойкости в подобных средах все известные коррозионностойкие стали. В практике применяют ещё целый ряд Н. с. (с Cr, Mo, Fe и др. элементами), обладающих благоприятным сочетанием механических и физико-химических свойств, например коррозионностойкие сплавы для пружин, твёрдые сплавы для штампов и др. Помимо собственно Н. с., никель входит как один из компонентов в состав многих сплавов на основе др. металлов (например, Ални сплавы).

Лит.: Бозорт Р., Ферромагнетизм, пер. с англ., М., 1956; Материалы в машиностроении. Выбор и применение, т. 3 — Специальные стали и сплавы, М., 1968; Химушкин Ф. Ф., Жаропрочные стали и сплавы, 2 изд., М., 1969; Бабаков А. А., Приданцев М. В., Коррозионностойкие стали и сплавы, М., 1971.

Л. Л. Жуков.

dic.academic.ru

свойства, характеристика и отрасли применения сплавов.

Свойства никеля являются важными параметрами для поиска, переработки и сфер применения металла. Они учитываются при формировании составов с другими материалами.

Свойства никеля определяют его использование в производстве

Параметры никеля

Никель — это металл со свойственным ему серебристо-белым цветом. При температуре 1453 °C переходит в жидкое состояние, а кипит при 2732 °C. Никель пластичен, легко поддается обработке под воздействием давления.

Химическое свойство никеля характеризуется способностью образовывать соединения с разной степенью окисления. В естественных условиях на поверхности металла возникает тонкая пленка из оксида.

Металл обладает высоким показателем устойчивости к коррозии. Никель не реагирует с рядом концентрированных кислот и щелочей, но активно растворяется в разбавленной азотной кислоте.

Вступая в химические реакции, никель образует летучие металлы и растворимые/нерастворимые соли

С никелем не вступают в реакцию:

- инертные газы;

- литий;

- калий;

- натрий;

- цезий;

- рубидий;

- стронций;

- барий;

- иридий;

- цезий.

С углеродным соединением никель образует карбонил — летучий переходный металл, используемый в процессе получения материалов высокого класса чистоты. Порошок никеля способен самовоспламеняться при соприкосновении с воздухом с образованием оксидов.

Никель продуцирует ряд растворимых и нерастворимых солей. Например, раствор сульфата металла придает жидкости зеленую окраску. Нерастворимые соли обычно имеют насыщенный желтый цвет.

Формы нахождения металла

В естественных условиях никель встречается в сочетании с рядом химических элементов, а в форме самородков находится в железных метеоритах.

Содержание металла в составе ультраосновных пород значительно выше, чем в кислых образованиях. В зависимости от условий формирования минералов происходит процесс замещения никелем других элементов (железа, магния).

В гидротермальных условиях никель формирует соединения с мышьяком, кобальтом, серебром. Повышенные концентрации металла связаны с минеральными образованиями-арсенидами и сульфидами.

В природе никель обычно находится в соединениях с другими элементами

Сырьем для извлечения ценного компонента являются сульфидные, медно-никелевые руды с содержанием мышьяка:

- никелин — соединение с мышьяком;

- хлоантит — белый колчедан, содержащий кобальт и железо;

- гарниерит — силикатная порода с содержанием магния;

- магнитный колчедан — соединение серы с железом и медью;

- герсдорфит — мышьяково-никелевый блеск;

- пентландит — соединение серы, железа и никеля.

Содержание металла в живых организмах зависит от условий и среды обитания. Некоторые представители флоры и фауны способны концентрировать металл.

Основные месторождения руд находятся в Канаде, Российской Федерации, Албании, ЮАР, на Кубе, в Греции.

Процесс извлечения металла из руд предусматривает применение технологий в зависимости от типа сырья. Иногда никель является второстепенным материалом обогащения породы.

Тугоплавкие руды с содержанием магния подвергают электрической выплавке. Содержащие железо латеритовые руды перерабатывают гидрометаллургическим методом с последующей обработкой щелочными растворами.

Породу с меньшим содержанием железа плавят, подвергают обжигу и электрической выплавке. Попутно извлекают металлический кобальт или его соли. Повышенное содержание металла наблюдается в золе каменных углей в Англии. Этот факт связывают с деятельностью микроорганизмов, концентрирующих никель.

Пластичность и другие физические свойства никелевых составов зависят от чистоты материала. Незначительная примесь серы придает металлу хрупкость. Добавление в расплавленный материал магния очищает смесь от второстепенных примесей с образованием соединения с серой.

Отрасли применения никеля

Физико-химические свойства металла определяют его использование:

- в изготовлении нержавеющей стали;

- для формирования сплавов, не содержащих железо;

- с целью нанесения защитных покрытий на изделия гальваническим способом;

- для производства химических реактивов;

- в порошковой металлургии.

Металл применяют при производстве аккумуляторов, с его помощью происходят каталитические процессы химических реакций в промышленном производстве. Сплавы с титаном являются отличным материалом для изготовления протезов и приспособлений для выравнивания зубов.

Состав на основе химического элемента № 28 является сырьем для чеканки монет, изготовления спиралей электронных сигарет. Его используют для обмотки струн музыкальных инструментов.

При изготовлении сердечников для электромагнитов используются составы — пермаллои, включающие 20–60% железа. Никель используется при изготовлении различных деталей и аппаратуры для химической отрасли промышленности.

Оксиды металла применяются при производстве стекла, глазури и керамических изделий. Современное производство специализируется на изготовлении разнообразного проката: проволоки, ленты, фольги, трубок.

Никель имеет широкую сферу применения от покрытий до химических реактивов

Устойчивость к агрессивной среде позволяют использовать прокат из никеля для транспортировки щелочей в химической отрасли.

Инструменты из сплава на основе никеля применяются в медицине и при проведении научных исследований. Металл используется при создании точных приборов для дистанционного управления процессами в атомной энергетике, радиолокационных установок.

Характеристика никелевых сплавов

В составах металл сочетается в основном с железом и кобальтом. Его применяют в качестве лигатурного компонента для производства различных конструкционных видов стали, магнитных и немагнитных сплавов.

Металлические сплавы на основе химического элемента № 28 обладают прочностью, устойчивостью к температурам, деформации, влиянию внешней среды. Их число достигает нескольких тысяч. Самыми распространенными составами являются сочетания с хромом, молибденом, алюминием, титаном, бериллием.

Металл считается лигатурным компонентом золота, придающим ювелирным изделиям характерный белый цвет и прочность. По отношению к этому составу существуют мнения об аллергическом влиянии никеля на кожу.

В сочетании с хромом образуется соединение нихром, обладающее устойчивостью к высокой температуре, минимальным коэффициентом электрического сопротивления, пластичностью.

Его применяют для изготовления нагревательных приборов, деталей, в качестве покрытия. Высокая прочность соединения позволяет подвергать его механической обработке, точению, сварке, штамповке.

Никелевые сплавы обладают высокой прочностью, что позволяет широко использовать их в производстве

Особую группу образуют сплавы, в состав которых включена медь. Среди них самыми популярными являются:

- монель;

- латунь;

- бронза;

- нейзильбер.

Составы, содержащие химический элемент № 28, применяются в конструкциях атомных реакторов в качестве защитных оболочек для предохранения урановых стержней от влияния среды.

Более века назад было установлено, что железно-никелевый состав, содержащий 28% описываемого металла, теряет свои свойства к намагничиванию. Сплавам, содержащим 36% никеля, свойственен незначительный показатель линейного расширения, что позволяет его применять в изготовлении точных приборов и инструментов.

Этот состав, который обозначается FeNi36, называется инваром, то есть «неизменным». Широкое применение в производстве нашел сплав ковар, содержащий 29%никеля, 17% кобальта и 54% железа.

Он обладает высокой адгезией к расплавленному стеклу, что позволяет использовать состав для изготовления электрических выводов, проходящих через данное вещество.

Похожие статьи

ometallah.com

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ НИКЕЛЯ

Никель (Ni) — металл серебристо-белого цвета, достаточно твердый и вязкий, имеющий широкое применение и важное значение в технике. Он был открыт в 1751 г. Название элемента происходит от второй части названия минерала «купферникель»— фальшивая медь.

Никель состоит из смеси пяти изотопов с массовыми числами 58, 60, 61, 62, 64. Кроме того, получено шесть искусственных радиоактивных изотопов никеля с массовыми числами 56, 57, 59, 63, 66, 66. Ряд радиоактивных изотопов никеля находит практическое применение. Кристаллическая структура никеля — гранецентрированная. Физические и механические свойства никеля характеризуются следующими данными:

| Атомная масса | 58,71 |

| Плотность при 20°С, г/см3 | 8,9 |

| Температура, °С |

|

| плавления | 1455 |

| кипения | 3000 |

| Скрытая теплота, кал/г: |

|

| плавления | 73 |

| испарения | 1450 |

| Коэффициент линейного расширения при 20—100°С, 1/град | 0,00001с |

| Теплопроводность при 0—100°С, кал/(см·сек·град) | 0,142 |

| Удельное электросопротивление, ом· мм2/м | 0,068 |

| Модуль нормальной упругости, кГ/мм2 | 20000 |

| Модуль сдвига, кГ/мм2 | 7300 |

| Предел упругости отожженного никеля, кГ/мм2 | 8 |

| Предел текучести никеля, кГ/мм2: |

|

| отожженного | 12 |

| деформированного | 70 |

| Временное сопротивление никеля, кГ/мм2: |

|

| отожженного | 40—50 |

| деформированного | 70-90 |

| Относительное удлинение никеля, %: |

|

| отожженного | 35—40 |

| деформированного . . · · . | 2-4 |

| Твердость НВ никеля, кГ/мм2: |

|

| литого | 60—70 |

| отожженного | 70—90 |

| деформированного | 200 |

| Ударная вязкость отожженного никеля. кГ/мм2 . | 18 |

| Предел усталости никеля на базе 107 циклов. кГ/мм2: |

|

| отожженного | 16,6 |

| деформированного | 29 |

Никель обладает ценными химическими и механическими свойствами. Хорошая пластичность позволяет получать из него различные изделия методом деформации в холодном и горячем состоянии.

Никель является одним из самых активных катализаторов среди металлов.

Добавки никеля к другим металлам существенным образом изменяют их свойства и создают возможности для получения широкого ассортимента различных очень ценных материалов. Поэтому главной областью применения никеля являются различные сплавы. Известно более 3000 сплавов, в состав которых входит никель. Получение никелевых сплавов основано на различною рода взаимодействиях, в которые вступает никель с другими элементами.

Непрерывные твердые растворы с никелем дают марганец, железо, кобальт, медь, палладий, родий, иридий, платина. Ограниченные твердые растворы с никелем образуют бериллий, бор, углерод, магний, алюминий, кремний, фосфор, титан, ванадий, хром, цинк, галлий, германий, мышьяк, цирконий, ниобий, молибден, рутений, индий, олово, сурьма, лантан, тантал, вольфрам, рений, осмий, висмут и уран.

Различные соединения образуют с никелем водород, азот, кислород, сера, селен, теллур, фтор, хлор, бром и иод. Не взаимодействуют с никелем гелий, неон, аргон, криптон, ксенон, радон, литий, натрий, калий, рубидий, цезий, франций, кальций, стронций, барий и иридий.

Никель в чистом виде применяют в качестве антикоррозионных защитных покрытий, наносимых методом плакирования и гальванопластикой. Плакирование никелем применяют для предохранения от коррозии железа и нелегированных сталей путем получения двух- и трехслойного металла. Это значительно удешевляет стоимость изделий, изготовленных из такого металла взамен изделий из чистого никеля. Электролитические покрытия никелем наносят на алюминий, магний, цинк и чугун.

Из чистого никеля изготовляют также различные аппараты, приборы, котлы и тигли с высокой коррозионной стойкостью и постоянством физических свойств, а из никелевых материалов — резервуары и цистерны для хранения в них пищевых продуктов, химических реагентов, эфирных масел, для транспортирования щелочей и других химических и пищевых продуктов, для плавления едких щелочей.

Никелевые трубы применяют для изготовления конденсаторов в производстве водорода, для перекачки щелочей в химическом производстве. Никелевые химически стойкие инструменты широко используют в медицине и научно-исследовательской работе. Никель применяется для приборов радиолокации, телевидения, дистанционного управления процессами в атомной технике. Никелевые пластинки применяют в механических прерывателях нейтронного пучка для получения нейтронных импульсов с большой энергией.

Порошкообразный никель используют в каталитических процессах, в реакциях гидрогенизации непредельных углеводородов, циклических альдегидов, спиртов, ароматических углеводородов. Каталитические свойства никеля аналогичны таким же свойствам платины и палладия. Поэтому никель, как более дешевый материал, широко применяется взамен этих металлов в качестве катализатора при гидрогенизационных процессах.

На основе порошков чистого никеля изготовляют пористые фильтры для фильтрования газов, топлива и других продуктов в химической промышленности. Порошкообразный никель потребляют также в производстве никелевых сплавов и в качестве связки при изготовлении твердых и сверхтвердых материалов.

Никель применяют в качестве аккумуляторных электродов в щелочных аккумуляторах.

В сплавах никель участвует главным образом в сочетании с железом и кобальтом. Он является легирующим элементом в различных конструкционных сталях, а также в магнитных и немагнитных сплавах, сплавах с особыми физическими свойствами, нержавеющих и жаропрочных сталях. Значительно распространены сплавы на никелевой основе в сочетании с хромом, молибденом, алюминием, титаном, бериллием.

Большую группу сплавов представляют сплавы никеля на медной основе — типа монель, нейзильбер, латуни и бронзы. Широко применяетеся никель в чугунах.

Медноникелевый сплав монель, содержащий 68—70% Ni и 28—30% Сu, обладает весьма высокой коррозионной стойкостью в кислотах и щелочах, во влажной и морской атмосфере и поэтому используется в химической и электротехнической промышленности, в морском оборудовании, при производстве и хранении пищевых продуктов и в медицине. Его применяют также для (плакирования железа и стали.

Никель и сплавы на никелевой основе играют важную роль в конструкциях некоторых типов мощных атомных реакторов. Никелевые сплавы применяются з атомных реакторах в качестве защитных высокотемпературных оболочек для предохранения от коррозии урановых стержней.

Большое значение имеют сплавы типа инвар с низким коэффициентом расширения, а также сплавы типа инвар с добавкой кобальта (ковар). Никелевые литые жаропрочные сплавы находят применение в конструкциях стационарных газовых турбин и реактивных двигателей самолетов.

НИКЕЛЕВЫЕ СПЛАВЫ

Сплавы на никелевой основе применяют для электротехнических целей, а также в качестве кислотостойких, жаростойких и жаропрочных материалов.

Для электротехнических целей используют проволоку из марганцовистого никеля марок НМц2,5 и НМц5 для свечей автомобильных, авиационных и тракторных двигателей; из сплавов алюмель и хромель Т для термопар; из сплава хромель К для компенсационных проводов.

Кислотостойкие никелевые сплавы. Материалы этой группы представляют собой сплавы на никелевой основе, легированные хромом, вольфрамом, молибденом, медью и другими элементами. Никелевые сплавы, легированные хромом и вольфрамом, являются стойкими в агрессивных окислительных средах, а cплавы, не содержащие хрома (никель — медь и никель — молибден), являются стойкими в агрессивных неокислительных средах. Для повышения коррозионной стойкости никелевые сплавы легируются кремнием, алюминием и другими элементами.

Сплав монель. Этот сплав относится к кислотостойким сплавам на никелевой основе, содержащим в качестве основного легирующего элемента медь. Он обладает очень высокой коррозионной стойкостью, высоким временным сопротивлением и хорошей пластичностью в холодном и горячем состояниях. Монель-металл практически не подвергается коррозии в сухом воздухе и дистиллированной воде, стоек против действия разбавленной серной кислоты, крепких щелочей, большинства органических кислот, сухих газов яри обычной температуре и морской воды. Химический состав его по ГОСТ 49(2—52 указан в табл. 350 и 351. Монель-металл находит широкое применение для изготовления изделий, от которых требуется высокая коррозионная стойкость и механическая прочность—в химической, судостроительной, медицинской, нефтяной, текстильной и других отраслях машине- и аппаратостроения.

Из монель-металла марки НМЖМц 28-2,5-11,5 изготовляют листы, полосы, ленты, прутки, проволоку, трубы.

Монель К представляет собой обычный монель-металл, легированный алюминием и упрочненный термической обработкой. Его применяют в тех случаях, когда требуется более высокая прочность, чем у обычного Монель-металл а: для клапанов насосов,

пружин и других деталей высокой прочности и высокой коррозионной стойкости. Не рекомендуется применять этот сплав для работы при температурах выше 315°С в средах, содержащих сернистые соединения. Из сплава изготовляют поковки, прутки, ленты, трубы.

Монель S по сравнению с обычным монель-металлом содержит повышенное количество кремния (3—5%). Его применяют для отливки деталей, от которых требуется высокая прочность, гидравлическая плотность, высокая химическая стойкость и хорошая сопротивляемость истиранию: седла клапанов, трущиеся детали газовых турбин и других машин.

Инконель — никелевый сплав, содержащий в качестве основных легирующих элементов хром и железо, применяется для деталей, работающих в окислительных средах и при высоких температурах. Не рекомендуется применять этот сплав для деталей, работающих при температурах выше 815°С в средах, содержащих сернистые соединения.

Большую группу кислотостойких никелевых сплавов составляют сплавы, в состав, которых в качестве одного из основных легирующих элехментов входит молибден.

Хастелой А (ЭИ460). Основными легирующими элементами в сплаве являются молибден и железо. Его применяют для деталей оборудования, работающих в соляной кислоте при температуре до 70°С, в разбавленной (до 50%) серной кислоте вплоть до кипения. Наилучшее сочетание коррозионной стойкости и вязкости сплава достигается после закалки с 1150—1175°С в воде или на воздухе. Не рекомендуется применять сплав в окислительных средах.

Хастелой В (ЭИ461). Этот сплав обладает более высоким содержанием молибдена, чем хастелой А. Кроме того, в его состав входит ванадий. Сплав применяют для изготовления деталей, работающих в соляной кислоте всех концентраций, нагретой вплоть до температуры кипения, а также в других неокислительных кислотах и на воздухе при температурах до 760°С. Оптимальное сочетание свойств сплава достигается после закалки в воде или <на воздухе.

Хастелой С (ЭП375) — сплав на никелевой основе, в котором основными легирующими компонентами являются молибден, Хром, вольфрам и железо. Этот сплав предназначен для изготовления деталей оборудования, работающих при средних температурах в следующих окислительных средах: влажный хлор, гипохлориты, хлорное железо и хлорная медь, азотная и фосфорная кислоты, смеси соляной кислоты с серной кислотой при окислительных условиях, морская вода, уксусная и муравьиная кислоты и их соли. При работе на воздухе сплав может быть использован до 1090ЧС. Сплав не рекомендуется для работы ;в азотной кислоте при температуре выше ЖС.

Хастелой D — сплав на никелевой основе; в качестве главных легирующих элементов он содержит кремний и медь. Его применяют для получения деталей путем литья в землю или в кокиль, работающих с горячими растворами серной кислоты всех концентраций с температурой до 70°С. Не рекомендуется применять этот сплав для работы в окислительных средах. Из-за высокой твердости сплав с большим трудом обрабатывается резанием. Для улучшения обрабатываемости сплав подвергают отжигу при температурах 1050-1080 °С а затем медленно охлаждают

Ха стелой F — сплав, основными компонентами которого являются никель, железо, хром, молибден, таллий и ниобий. Из него изготовляют детали, которые работают в контакте с кислотами и щелочами в окислительно – восстановительных условиях. Он хорошо сопротивляется коррозии под напряжением в растворах хлоридов. Полуфабрикаты из этого сплава поставляют в виде листов, прутков и отливок.

Нионель — никелевый сплав, в котором основными компонентами являются никель, молибден, хром, железо, медь и титан. Сплав применяют для изготовления емкостей под хранение фосфорной и серной кислот, а также горячих растворов каустической соды.

Иллиум G — сплав никеля с хромом, легированный аллюминием, молибденом, железом, вольфрамом, медью. Сплав хорошо сопротивляется воздействию серной, фосфорной, азотной и органических кислот, смесей минеральных кислот и солей, а так- же морской воды, фтористых и сернистых соединений. Сплав используют в химическом машиностроении для высокопрочных литых деталей — для насосов и для оборудования вискозного производства. Не рекомендуется применять сплав для деталей, работающих в контакте с галогенами и их кислотами.

Жаропрочные никелевые сплавы

Сплавы никеля с хромом с присадкой других легирующих элементов — титана, алюминия, молибдена, вольфрама, ниобия, стронция и др. — широко используются в качестве жаропрочных деформируемых материалов. Эти сплавы применяются для изготовления наиболее напряженных деталей газотурбинных двигателей и других силовых установок. Свойства никелевых жаропрочных сплавов в сильной степени зависят от режима термической обработки.

Никелевые литейные жаропрочные сплавы имеют более высокие пределы длительной прочности, чем аналогичные сплавы в деформированном состоянии. Это связано с особенностями кристаллизации сплавов, сопровождающейся образованием карбидных и боридных фаз по границам зерен, затрудняющих развитие трещин по этим границам. Литейные сплавы подвергаются легированию в большей степени, чем деформируемые сплавы, так как в последних оно ограничено необходимостью применения горячей пластической деформации, которая весьма затрудняется при сильном легировании. Литейные сплавы обладают также большей технологичностью, чем деформируемые сплавы, особенно при изготовлении изделий сложной формы. Однако литейные сплавы имеют более низкую ударную вязкость, чем деформируемые сплавы. За счет улучшения качества слитка и применения прогрессивных методов горячей механической обработки разрыв между возможным температурным уровнем работоспособности жаропрочных сплавов в литом и деформированном состояниях значительно сокращен.

Сплавы марок ХН717ТЮ и ХН77ТЮР применяют для изготовления рабочих лопаток и дисков газовых турбин. В состаренном состоянии эти сплавы имеют более высокую прочность и твердость, но (пониженную пластичность и ударную вязкость. Они обладают высокими характеристиками жаропрочности до 750°С. При более высоких температурах надежная работа их сохраняется при пониженных нагрузках.

Сплавы ХН77ТЮ и ХН77ТЮР обладают высоким сопротивлением усталости и окислению и незначительным сопротивлением надрезу. При длительном нагревании перед закалкой поверхностные слои сплавов обедняю гея хромом, титаном и алюминием, поэтому при изготовлении из них лопаток газовых турбин обедненный слой необходимо удалять. Для обеспечения высоких жаропрочных и эксплуатационных свойств необходимо добиваться получения путем ковки и штамповки равномерных зерен металла диаметром 0,5—,1,0 мм.

Из сплавов марок ХН70ВМТЮ и ХН70МВТЮБ изготовляют рабочие лопатки газотурбинных двигателей, работающих при 800—850°С. После механической обработки детали подвергают термической обработке. (Нагревают детали в атмосфере аргона, а дополнительное старение проводят в обычной воздушной среде. После такой обработки детали становятся нечувствительными к надрезу.

Сплав ХН67МВТЮ предназначен для рабочих лопаток газовых турбин, работающих при температурах 770—850°С.

Жаростойкие деформируемые никелевые сплавы превосходят никель по сопротивлению окислению при высоких температурах. Они обладают высокой технологической пластичностью и хорошей свариваемостью. Жаростойкость никеля обычно повышается за счет добавок хрома. Никелевые сплавы с хромом (нихромы) содержат от 15 до 30% Сr. Кроме того, в состав никелевых жаростойких сплавов для повышения жаростойкости вводятся алюминий и другие легирующие элементы.

Никелевые деформируемые жаростойкие сплавы применяют для изготовления деталей, работающих при температурах 700—1100°C.

В качестве конструкционных жаростойких материалов применяются нихромы, которые наряду с высокой жаростойкостью обладают повышенной жаропрочностью. Жаропрочность этих сплавов повышают легированием тугоплавкими элементами, образующими стойкие карбиды или карбонитриды (ниобий, титан).

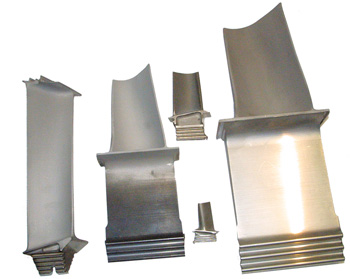

Деформируемые жаростойкие никелевые сплавы, обладающие удовлетворительной способностью к холодной деформации, пригодны для изготовления деталей из листа методом глубокой вытяжки и гибки.

Применение сплавов:

ХН78Т — жаровые трубы камер сгорания газовых турбин, работающих при 700— 900°С;

ХН75МБТЮ — жаровые трубы камер сгорания газовых турбин, форсажных камер реактивных двигателей, работающих пои 700—900°С;

ΧΗ60В — жаровые трубы камер сгорания турбин, форсажных камер, створок форсажных камер двигателей, работающих при 850—1000°С;

ХН70Ю и ХН60Ю—карманы смесителей жаровых труб, требующих жаростойкости до 1100°C.

markmet.ru

Никель и его сплавы с железом, медью, цинком, хромом

Никель и его сплавы широко используются в промышленности, что связано с особыми свойствами этого металла. Сплавы никеля обладают отличными ферромагнитными свойствами, отлично поддаются ковке, прокату и штамповке.

Никель и его сплавы

Особенности никеля и его сплавов

Никель имеет особые характеристики, которые высоко ценятся в промышленном производстве. Благодаря хорошей пластичности, из него легко получать изделия различной формы с помощью технологий холодной и горячей деформации. При этом свариваемость сплавов на никелевой основе находится на высоком уровне.

Стоит отметить высокую стойкость никеля к агрессивной среде щелочных растворов и других химических веществ. Он не вступает в реакцию с кислородом в нормальных условиях, даже при нагреве до температуры 800 градусов благодаря жаростойкости. Его плотность может варьироваться в зависимости от наличия в составе таких газов, как кислород, окись углерода и водорода, а также серы, железа, кремния, свинца, марганца, цинка и других элементов.

Никель отлично взаимодействует в сплавах с большинством металлов благодаря свойству активной катализации. С его помощью можно значительно улучшить или изменить свойства различных материалов, что позволяет получать ценнейшие изделия. На сегодняшний день известно более 3000 сплавов с применением этого элемента.

Жаропрочные никелевые сплавы имеют в составе марганец, кобальт, палладий, медь, платину и железо.

Но кроме сплавов на его основе, никель может применяться в чистом виде. Очень часто его используют для формирования антикоррозийной защиты. Для ее нанесения обычно используют метод гальванизации или плакирования, который используют при защите железа и стали. С помощью такого метода можно получить материал, практически не уступающий по свойствам чистому металлу, при этом удается значительно удешевить изделия. Используя метод гальванизации, защищают алюминий, чугун, магний и цинк.

Несмотря на свою высокую стоимость, из чистого металла очень часто производят различные приборы и аппараты, а также тигли для металлургии. В химической промышленности используют цистерны, резервуары и трубки из этого металла, которые применяются для хранения и перегрузки пищевых продуктов, щелочных и иных веществ.

В процессе производства водорода его применяют в качестве конденсаторов. Также следует отметить медицинскую сферу, где очень часто применяются никелевые инструменты и приборы.

Также следует отметить, что он особо популярен в сфере строения радиоприборов и телевизионных гаджетов. Его можно считать незаменимым в атомной сфере, так как без его использования невозможно получить высокоточные аппараты дистанционного управления.

Гранулированный никель широко применяется в качестве катализатора множества химических реакций с участием углеводородов, спиртов и альдегидов. Им обычно заменяют платину и палладий, так как свойства этого гранулированного металла не уступают вышеуказанным, при этом он дешевле.

Гранулированный никель

Гранулированный никель  Никелевый порошок

Никелевый порошок Порошкообразный никель также используется как элемент фильтрующих аппаратов, необходимых для очистки газов, топливных жидкостей и других веществ, производимых химической промышленностью.

Также подобный порошок отлично подходит для производства сплавов, поэтому очень часто именно такому физическому состоянию металла отдают предпочтение в металлургии.

Устойчивость к щелочи позволяет использовать такой металл в щелочных аккумуляторах в качестве электродов.

В металлургической промышленности множество видов стали, особенно конструкционных, производится с никелем в качестве легирующего компонента. При этом нет разницы, будь то магнитные, немагнитные, или жаропрочные никелевые сплавы.

Наиболее часто никель используют в сплавах вместе с медью. Это позволяет получить материал, обладающий повышенными свойствами устойчивости к агрессивной среде, особенно щелочной, морской воде и повышенной влажности. Именно поэтому их широко применяют в медицине, морском деле, химической и пищевой промышленности.

Сплавы серебра и никеля имеют интересные свойства: при сплавлении только этих двух элементов получается неустойчивый материал, характерный ломкостью и предрасположенностью к появлению трещин. Но при использовании этих сплавов в качестве легирующих элементов в сплавах на основе других металлов, можно значительно повысить устойчивость к коррозии.

Чистый никель

В ювелирном деле очень часто используют его сплав с золотом. Из него получают прочные ювелирные изделия, для которых характерен белый цвет. Но у некоторых людей наблюдается аллергическая реакция на такие изделия.

Также никель в чистом виде и в составе сплавов часто используется для производства нагревательных элементов и приборов.

Сплавы с медью

Сочетание никеля с медью довольно широко применяется для получения материалов, имеющих свойства, отличные от свойств чистых металлов.

На сегодняшний день наиболее широко используемыми сплавами с медью можно считать следующие:

- монель;

- мельхиор;

- нейзильбер.

При производстве монели в качестве главного компонента применяется именно никель, количество которого в сплаве должно составлять около 67%. Монель отличается высокой прочностью, превышающей характеристики большинства видов сталей, из-за чего этот сплав получил широкую популярность в авиастроении, производстве электроинструмента, судостроении, а также в изготовлении музыкальных инструментов.

Монель

Мельхиор – сплав никеля с медью, основой в котором выступает медь, а количество никеля может варьироваться в диапазоне от 5% до 30%. Из этого сплава производят различные виды кухонной посуды, дешевые ювелирные изделия, статуэтки и другие произведений искусства.

Также его легко встретить в повседневной жизни, так как большинство современных монет производятся именно из мельхиора. Он отлично подходит для этих целей, так как очень пластичен и хорошо поддается прессованию. При этом он довольно-таки долговечен и устойчив к износу и повреждениям. Мельхиор отличается устойчивостью к морской воде, поэтому из него изготавливают множество структурных частей и деталей лодок.

Чайные ложки из нейзильбера

Нейзильбер отличается наличием в составе цинка. Он довольно-таки пластичен, при этом очень прочен и устойчив к коррозии. Применяется при производстве электроприборов, столовых приборов, ювелирных изделий, монет и наград.

Сплавы с хромом

Сплав никеля и хрома широко известен, и в общем виде имеет название нихром. Первый сплав с применением этих металлов был произведен более ста лет тому назад. Такие сплавы отличаются высоким электрическим сопротивлением, высокой температурой плавления, плотностью и теплоемкостью. Отлично проявляют себя в использовании при высоких температурах.

Стоимость этого сплава довольно высока, но учитывая ряд его преимуществ, она оправдана.

Нихром наиболее широко применяется при:

- производстве электропечей, предназначенных для отжига и сушки;

- производстве электроприборов высокотемпературного воздействия, например, электровыжигателях;

- необходимости использования производимых приборов или деталей в агрессивной химической среде;

- необходимости сопротивления изделий высоким температурам;

- нанесении покрытия при газотерсическом напылении;

- производстве электронных сигарет, в качестве нити испарения.

Нихромовая проволока

Нихромы, легированные кремнием, более устойчивы к азотным смесям, что необходимо в химической промышленности.

Сплавы с железом

Сплав никеля с железом и хромом, в некоторых случаях, называется инвар. Он применяется в довольно-таки специфических сферах. Например, в приборостроении для производства мерных проволок, необходимых геодезистам; эталонов длины; а также большинства деталей механических часов.

Инвар

Это связано с тем, что такой сплав имеет малый коэффициент линейного расширения даже при высоких температурах. Поэтому балансиры хронометра и пружины отличаются высокой надежностью и долговечностью. В больших настенных часах его часто используют для производства маятника.

Сплавы с молибденом и другими металлами

Изделия из никелевых сплавов с добавлением молибдена в чистом виде практически не используются. В состав сплава обычно добавляют еще и хром. Чаще всего соотношения выглядит так: 77% никеля, 12% хрома, 3,5% молибдена, но максимальное его содержание может составлять около 9%. Такие сплавы очень прочные и жесткие на растяжение.

Благодаря своим свойствам они нашли применение в медицине, где из них производят мостовидные протезы. Работать с ними довольно сложно, так выполнить литье с применением таких сплавов практически невозможно. Но высокие эксплуатационные характеристики и относительно невысокая стоимость сделала эти сплавы незаменимыми.

Использование никеля в качестве легирующего компонента позволяет создать сплав, имеющих повышенную устойчивость к коррозии. Поэтому его используют для создания антикоррозийного покрытия. Причем полученное покрытие отличается привлекательным внешним видом. Добавление других металлов и материалов придает сплавам иные, особые свойства.

В целом, на сегодняшний день никель широко используется в промышленности, редко в чистом виде, обычно в качестве компонента различных сплавов, что позволяет получать желаемые свойства материалов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru