Основные методы испытаний материалов. Основные методы испытания образцов материалов

Реферат Методы испытания материалов

СодержаниеВведение ……………………………………………………………….….. 3

1. Механические свойства металлов. Упругая и пластическая деформация …………………………………………………………………...…. 4

2. Свойства металлов при статических испытаниях: растяжение, сжатие, изгиб ……………………………………………………………….……. 7

3. Свойства при динамических испытаниях ………………………..…. 21

Заключение …………………………………………………………...…. 27

Список использованной литературы ……………………………..……. 28

Нормативные ссылки …………………………………………………… 29ВведениеВ данной курсовой рассмотрены основные виды статических и динамических испытаний металлов, имеющих практическое значение для изучения их механических свойств, которые определят их поведение при эксплуатации и обработке. Для оценки механических свойств в связи с многообразием их эксплуатации и обработки проводят испытания, в той или иной мере имитирующие реальные условия. Результаты испытаний используются для решения основной задачи – повышение качества металлических материалов, в частности улучшение их механических свойств.1. Механические свойства металлов. Упругая и пластическая деформация.Под действием сил или системы сил металлический образец реагирует на это, изменяя свою форму (деформируется). Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и интенсивности сил, называются механическими свойствами металла.

Интенсивность силы, действующей на образец, называется напряжением и измеряется как полная сила, отнесенная к площади, на которую она действует. Под деформацией понимается относительное изменение размеров образца, вызванное приложенными напряжениями.

Деформация называется упругой, если после снятия нагрузки тело восстанавливает свою первоначальную форму.

Некоторые металлические конструкции намеренно проектируют так, чтобы они упруго деформировались. Так, от пружин обычно требуется довольно большая упругая деформация. В других случаях упругую деформацию сводят к минимуму. Мосты, балки, механизмы, приборы делают по возможности более жесткими. Упругая деформация металлического образца пропорциональна силе или сумме сил, действующих на него. Это выражается законом Гука, согласно которому напряжение равно упругой деформации, умноженной на постоянный коэффициент пропорциональности, называемый модулем упругости: s = eE, где s – напряжение, e – упругая деформация, а E – модуль упругости (модуль Юнга). Модули упругости ряда металлов представлены в таблице 1. Таблица 1

| Металл | Вольфрам | Железо (сталь) | Медь | Алюминий | Магний | Свинец |

| Модуль Юнга, 105 МПа | 3,5 | 2,0 | 1,1 | 0,70 | 0,45 | 0,18 |

Когда к металлическому образцу прикладываются напряжения, превышающие его предел упругости, они вызывают пластическую (необратимую) деформацию, приводящую к необратимому изменению его формы. Более высокие напряжения могут вызвать разрушение материала.

Важнейшим критерием при выборе металлического материала, от которого требуется высокая упругость, является предел текучести. У самых лучших пружинных сталей практически такой же модуль упругости, как и у самых дешевых строительных, но пружинные стали способны выдерживать гораздо большие напряжения, а следовательно, и гораздо большие упругие деформации без пластической деформации, поскольку у них выше предел текучести.

Пластические свойства металлического материала (в отличие от упругих свойств) можно изменять путем сплавления и термообработки. Так, предел текучести железа подобными методами можно повысить в 50 раз. Чистое железо переходит в состояние текучести уже при напряжениях порядка 40 МПа, тогда как предел текучести сталей, содержащих 0,5% углерода и несколько процентов хрома и никеля, после нагревания до 950° С и закалки может достигать 2000 МПа.

Когда металлический материал нагружен с превышением предела текучести, он продолжает деформироваться пластически, но в процессе деформирования становится более твердым, так что для дальнейшего увеличения деформации требуется все больше повышать напряжение. Такое явление называется деформационным или механическим упрочнением (а также наклепом). Его можно продемонстрировать, скручивая или многократно перегибая металлическую проволоку. Деформационное упрочнение металлических изделий часто осуществляется на заводах. Листовую латунь, медную проволоку, алюминиевые стержни можно холодной прокаткой или холодным волочением довести до уровня твердости, который требуется от окончательной продукции. 2. Свойства металлов при статических испытаниях.Во многих случаях металлические материалы в конструкциях работают под статическими нагрузками. Поэтому для оценки механических свойств широко используются статические испытания, которые проводятся с применением разных схем напряженного состояния в образце. К основным разновидностям статических испытаний относятся испытания на растяжение, сжатие, изгиб и кручение.

Растяжение.

Соотношение между напряжением и деформацией для материалов часто исследуют, проводя испытания на растяжение, и при этом получают диаграмму растяжения – график, по горизонтальной оси которого откладывается деформация, а по вертикальной – напряжение (рис. 1).

Рис. 1 Диаграммы растяжения

При растяжении поперечное сечение образца уменьшается (а длина увеличивается), напряжение обычно вычисляют, относя силу к исходной площади поперечного сечения, а не к уменьшенной, которая давала бы истинное напряжение. При малых деформациях это не имеет особого значения, но при больших может приводить к заметной разнице. На рис. 1 представлены кривые деформация – напряжение для двух материалов разной пластичности: сравнительно хрупкого (штриховая линия) и более пластичного (сплошная линия). Пределы текучести обоих металлов почти совпадают. Более хрупкий металл разрушается по достижении своего предела прочности при растяжении, а более пластичный – пройдя через свой предел прочности. (Пластичность – это способность материала удлиняться без разрушения, но и без возврата к первоначальной форме после снятия нагрузки.) Начальный линейный участок как одной, так и другой кривой заканчивается в точке предела текучести, где начинается пластическое течение. Для менее пластичного материала высшая точка диаграммы, его предел прочности на растяжение, соответствует разрушению. Для более пластичного материала предел прочности на растяжение достигается тогда, когда скорость уменьшения поперечного сечения при деформировании становится больше скорости деформационного упрочнения. На этой стадии в ходе испытания начинается образование «шейки» (локальное ускоренное уменьшение поперечного сечения). Хотя способность образца выдерживать нагрузку уменьшается, материал в шейке продолжает упрочняться. Испытание заканчивается разрывом шейки.

Типичные значения величин, характеризующих прочность на растяжение ряда сплавов, представлены в табл. 2. Нетрудно видеть, что эти значения для одного и того же материала могут сильно различаться в зависимости от обработки.

Таблица 2

| Металлы и сплавы | Состояние | Предел текучести, МПа | Предел прочности на растяжение, МПа | Удлинение, % |

| Малоуглеродистая сталь (0,2% С) | Горячекатанная | 300 | 450 | 35 |

| Среднеуглеродистая сталь (0,4% С, 0,5%Mn) | Упрочненная и отпущенная | 450 | 700 | 21 |

| Высокопрочная сталь (0,4% С, 1,0% Mn, 1,5% Si, 2,0% Cr, 0,5% Мo) | Упрочненная и отпущенная | 1750 | 2300 | 11 |

Испытание на растяжение.

Испытание на одноосное растяжение – наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов – сравнительно легко подвергаются анализу, позволяют по результатам одного опыта определять сразу несколько важных механических характеристик материалов, являющихся критерием его качества и необходимых для конструкторских расчетов.

Методы испытаний на растяжение стандартизованы. Имеются отдельные стандарты на испытания при комнатной температуре (ГОСТ 1497), при повышенных до 1473 К (ГОСТ 9651) и пониженных от 273 до 173 К (ГОСТ 11150) температурах.Образцы и машины для испытаний на растяжение.

Для испытаний на растяжение используют образцы с рабочей частью в виде цилиндра (цилиндрические образцы) или стержня с прямоугольным сечением (плоские образцы). Помимо основной рабочей части, большинство образцов имеет головки различной конфигурации для крепления в захватах.

Основные размеры образца рис. 2:

1) рабочая длина l – часть образца между его головками или участками для захвата с постоянной площадью поперечного сечения;

2) начальная расчетная длина lо – участок рабочей длины, на котором определяется удлинение;

3) начальный диаметр рабочей части dо для цилиндрических или начальная толщина ао и ширина bo рабочей части для плоских чертежей.

Рис. 2 Образец для испытания на одноосное растяжение

Машины для испытаний на растяжение разнообразны. Многие из них универсальны и могут быть использованы при проведении других статических испытаний. Современные машины высшего класса представляют собой сложные автоматизированные устройства, они оснащаются ЭВМ, которые позволяют проводить расчет любых характеристик свойств в процессе испытаний или сразу по его окончании. Основные узлы испытательной машины:

- приводное устройство, обеспечивающее плавное деформирование образца;

- силоизмерительный механизм для измерения силы сопротивления образца создаваемой деформации.

По принципу действия приводного устройства различают машины с механическим и гидравлическим приводами. Машины с механическим приводом обычно имеют небольшую мощность; они, как правило, рассчитаны на разрушающие усилия не более 0,1 – 0,15 МН. Гидравлический привод используются в машинах в машинах большей мощности, рассчитанных на нагрузки до 1 МН и выше. Методики испытаний на растяжение.

Основные требования к методике испытаний оговорены в стандартах. Эти требования следует рассматривать как минимальные. При выполнении, например, исследовательских работ требования могут быть значительно повышены. Соблюдение стандартной методики испытания особенно важно в тех случаях, когда результаты являются критерием качества продукции или паспортными характеристиками.

Перед испытанием каждый образец маркируют, измеряют и размечают. Маркировку наносят вне пределов рабочей длины образца. Измерение размеров образцов до испытания проводят не менее чем в трех местах - в средней части и на границах рабочей длины. Диаметр цилиндрических образцов следует измерять с точностью не ниже 0,01 при do ≤ 10 мм и 0,05 мм при do < 10 мм. С такой же точностью следует измерять толщину плоских образцов. Для определения начальной площади поперечного сечения необходимые геометрические размеры образцов измеряют с погрешностью не более ±0,5%. За начальную площадь поперечного сечения образца в его рабочей части принимают наименьшее из полученных значений на основании произведенных измерений с округлением по ГОСТ 1497. Все размеры после испытаний определяют с точностью не ниже 0,1 мм. Для получения более точных результатов используют инструментальные микроскопы.

Каждый размер следует измерять несколько раз. Например, ГОСТ 1497—73 обязывает производить замер диаметра в середине и по краям рабочей части образца с последующим определением среднего значения, по которому рассчитывают площадь его поперечного сечения.

К методике проведения испытаний на растяжение при повышенных и отрицательных температурах предъявляют ряд специфических требований. При высокотемпературных испытаниях нагревательные устройства (термостаты и печи самых разнообразных конструкций) должны обеспечивать равномерный нагрев образца в пределах расчетной длины и поддержание заданной температуры в установленных пределах в течение всего времени испытания. Рекомендуется, чтобы длина рабочего пространства печи была как минимум в пять раз больше начальной расчетной длины образца. При высокотемпературных испытаниях следует особое внимание уделять надежности крепления головок образцов в захватах, иначе возможно сильное искажение результатов из-за деформации, выскальзывания из захватов и преждевременного разрыва образца у головок, размягчающихся при нагреве. Поэтому при высокотемпературных испытаниях используют чаще всего цилиндрические образцы с резьбовыми головками, или плоские с отверстием, в которое вставляют проходящий через захват поперечный стержень. Точность поддержания температуры в образце тем меньше, чем она выше. До 873 К эта точность не должна быть ниже ±3, от 873 до 1173—±4, от 1173 до 1473 К—±6 К. Время выдержки при температуре испытания, а также скорость нагрева могут существенно сказываться па механических свойствах. Обычно образцы выдерживают 5—30 мин. Скорость нагрева до заданной температуры, как правило, должна быть по возможности минимальной.

При повышенных температурах на свойствах многих металлов сильно сказывается окружающая образец среда. В частности, при нагреве, выдержке и в процессе испытания возможно взаимодействие материала образца с газами воздуха. За счет окисления, азотизации или наводороживания механические свойства могут кардинально изменяться. Поэтому при высоко температурных испытаниях часто приходится использовать вакуумные печи с защитной атмосферой, например инертными газами (чаще всего аргоном). Тяги захватов при этом вводят в рабочее пространство печи через специальные устройства — сильфоны, позволяющие захватам перемещаться без разгерметизации внутреннего объема печи.

Для низкотемпературных испытаний между захватами машины устанавливают сосуд с теплоизолирующими стенками, содержащий охлаждающую жидкость. Емкость такой камеры должна быть достаточно большой для того, чтобы обеспечить быстрое охлаждение и возможность поддержания заданной температуры образца при испытании.

До 213 К в качестве охлаждающей среды используют смесь этилового спирта разных сортов с сухим льдом. Диапазон температур 213—173 К получается в смесях чистого этилового спирта с жидким азотом. Использование жидкого азота без спирта позволяет получить температуру 77 К. Изменение температуры охлаждающих смесей достигается за счет изменения соотношения компонентов. Кроме жидких охладителей, используются холодильные камеры с воздушной атмосферой. Допускаемые отклонения от заданной температуры испытания не должны быть больше ±2 до 213 К и ±5 ниже 213 К. Время выдержки при температуре испытания обычно составляет 10—20 мин в зависимости от размера образца. Для измерения отрицательных температур рекомендуется использовать жидкостные (нертутные) или термоэлектрические термометры сопротивления.

Сжатие.

Упругие и пластические свойства при сжатии обычно весьма сходны с тем, что наблюдается при растяжении (рис. 3). Кривая соотношения между условным напряжением и условной деформацией при сжатии проходит выше соответствующей кривой для растяжения только потому, что при сжатии поперечное сечение образца не уменьшается, а увеличивается. Если же по осям графика откладывать истинное напряжение и истинную деформацию, то кривые практически совпадают, хотя при растяжении разрушение происходит раньше.

Рис. 3 Диаграммы растяжения и сжатия Схема одноосного сжатия характеризуется большим коэффициентом мягкости (а = 2) по сравнению с растяжением (а = 0,5), поэтому испытаниям на сжатие целесообразно подвергать относительно хрупкие материалы. На практике по этим испытаниям оценивают свойства чугуна и других хрупких сплавов.

Схема испытания на сжатие и геометрия используемых образцов показаны на рис. 4. Испытания проводят на тех же машинах, что и растяжение. Образец устанавливают на опорную плиту в нижнем захвате и сжимают подвижным захватом. Для устранения перекоса образца усилие сжатия следует передавать на него с помощью какого-либо направляющего приспособления, например шарового вкладыша в верхнем захвате (рис. 4,а).

Рис. 4 Схема (а) и формы образцов (б - г) для испытания на сжатие

По мере сжатия на торцовых поверхностях образца возникают силы трения, направленные по радиусам к его центру и препятствующие деформации в горизонтальном направлении. В результате образец приобретает характерную бочкообразную форму (рис. 4,а), а схема напряженного состояния усложняется и становится различной в разных точках образца. В точках 1 и 2, например, возникает схема объемного сжатия, а в точке 3— разноименное плоское напряженное состояние. Неоднородность напряженного состояния образца в практике не учитывают, рассчитывая прочностные характеристики при сжатии по тем же формулам, что и при растяжении. Это придает дополнительную условность определяемым свойствам. Поэтому стараются уменьшить силы трения на опорных поверхностях образца, что достигают обычно одним из следующих способов или их сочетанием:

1. введением различных смазок (вазелин, солидол) и прокладок (тефлон, пропитанная парафином фильтровальная бумага) между торцовыми поверхностями образца и опорными плитами;

2. использованием подкладок и образцов с конической поверхностью на торцах (рис. 4, в). Углы конусности £ подбирают так, чтобы tg £ был равен коэффициенту трения;

3. помимо конусности, в образце делают центральное отверстие, устраняющее концентрацию напряжений у острия конуса (рис. 4, г).

Но полностью устранить контактные силы трения и обеспечить в течение всего испытания линейное напряженное состояние в образце не удается. Это принципиальный недостаток испытаний на сжатие.

Чем меньше отношение высоты образца к диаметру, тем сильнее контактное трение влияет на результаты испытаний. С этих позиций следовало бы проводить испытания на возможно более длинных образцах. Но при сжатии длинных образцов трудно избежать их продольного изгиба. Как показывает опыт, оптимальной для цилиндрического образца является величина отношения h0/d0 в пределах 1-3.

Для определения модуля нормальной упругости при сжатии, пределов упругости и пропорциональности иногда используют плоские образцы в виде пластин толщиной 2—5 мм, длиной 100 и шириной 20 мм. Они испытываются в специальных приспособлениях, обеспечивающих их продольную устойчивость.

Значения прочностных характеристик при сжатии, особенно предела прочности, обычно значительно выше, чем при растяжении. Например, по данным Е. М. Савицкого, предел прочности, МПа, редкоземельных металлов при сжатии в 2—3 раза выше, чем при растяжении, что видно из следующих данных:

Таблица 3

| Металл | Растяжение | Сжатие |

| Иттрий | 230 | 800 |

| Лантан | 130 | 293 |

| Церий | 110 | 300 |

Схемы сжатия используют в технологических пробах для оценки деформационной способности полуфабрикатов и изделий. Стандартизованы пробы на осадку (ГОСТ 8817—73) и расплющивание (ГОСТ 8818—73). С их помощью по появлению трещин определяют годность или негодность материала после деформации сжатием на заданную величину.Испытания на изгиб.

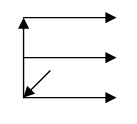

Применение испытаний на изгиб обусловлено широкой распространенностью этой схемы нагружения в реальных условиях эксплуатации и большей ее мягкостью по сравнению с растяжением, что дает возможность оценивать свойства материалов, хрупко разрушающихся при растяжении. Испытания на изгиб удобны для оценки температур перехода из хрупкого состояния в пластичное. При испытаниях на изгиб применяют две схемы нагружения образца, лежащего на неподвижных опорах:

1. нагрузка прикладывается сосредоточенной силой на середине расстояния между опорами;

2. нагрузка прикладывается в двух точках на одинаковом расстоянии от опор.

Экспериментально первую схему реализовать гораздо проще, поэтому она и нашла наибольшее распространение. Следует учитывать, что вторая схема «чистого изгиба» во многих случаях обеспечивает более надежные результаты, поскольку здесь максимальный изгибающий момент возникает на определенном участке длины образца, а не в одном сечении, как при использовании первой схемы.

В изгибаемом образце создается неоднородное напряженное состояние, зависящее от геометрии образца и способа нагружения. При чистом изгибе узких образцов с прямоугольным сечением напряженное состояние в каждой точке можно считать линейным. В широких образцах (с отношением ширины к высоте сечения более трех) при обеих схемах изгиба создается двухосное напряженное состояние из-за затруднения поперечной деформации. Нижняя часть образца оказывается растянутой, верхняя — сжатой. К тому же напряжения, связанные с величиной изгибающего момента, различны по длине и сечению образца. Максимальные напряжения возникают вблизи поверхности. Все это затрудняет оценку средних истинных напряжений и деформаций, строго характеризующих механические свойства при изгибе.

Образцы для испытаний на изгиб не имеют головок. Это еще одно преимущество по сравнению с растяжением, так как изготовление образцов с головками, особенно из хрупких материалов, значительно сложнее. На изгиб испытывают прямоугольные или цилиндрические стержни. Для определения свойств отливок из чугуна используют цилиндрические образцы диаметром 30±1 и длиной 340 или 650 мм (при растяжении между опорами 300 и 600 мм соответственно). Для исследовательских целей испытания на изгиб обычно ведут на цилиндрических образцах с d0 = = 2-10 мм и расстоянием между опорами

l > d0 или плоских образцах с высотой b=1-3, шириной h=3-15 мм и t≥10h. Для оценки характеристик конструкционной прочности рекомендуется применять образцы большого сечения до 30×30 мм.Испытания на изгиб можно проводить на любой универсальной испытательной машине, используемой для испытаний на растяжение. Образец устанавливают на опорную плиту в нижнем захвате и деформируют изгибающим ножом, крепящимся в верхнем захвате машины. Для уменьшения трения опоры, на которых лежит образец, часто делают из роликоподшипников. Образец изгибается при опускании верхнего или подъеме нижнего захвата.

Простота испытания на изгиб и наглядность получаемых при этом характеристик пластичности привели к разработке ряда технологических проб, которые применяются в заводских условиях. Задача всех этих проб — оценить пластичность деформированных полуфабрикатов, отливок и изделий (листов, труб, проволоки и др.). ГОСТ 14019— 80 «Методы испытаний на изгиб» предусматривает изгиб сосредоточенной силой плоских образцов из проката, поковок и отливок, помещаемых на две опоры. Критерием годности продукции может быть: а) заданный угол загиба образцов ß (см. рис. 6, б) появление первой трещины после загиба на угол ß, равный или больший заданного; в) возможность загиба пластины до параллельности (см. рис. 6, в) или соприкосновения сторон (см. рис. 6, г). Существуют также пробы на перегиб листа, ленты и проволоки, в которых фиксируют заданное число перегибов либо количество перегибов, после которых появились трещины или образец разрушился.

Рис. 6 Технологическая проба на изгиб

а – образец перед испытанием;

б – загиб до определенного угла;

в – загиб до параллельности сторон;

г – загиб до соприкосновения сторон. 3. Свойства при динамических испытанияхПри эксплуатации различные детали и конструкции часто подвергаются ударным нагрузкам. В качестве примера можно привести переезд автомобиля через выбоину на дороге, взлет и посадку самолетов, высокоскоростную обработку металла давлением (при ковке и штамповке) и др. Для оценки способности металлических материалов переносить ударные нагрузки используют динамические испытания, которые широко применяются также для выявления склонности металлов к хрупкому разрушению. Стандартизованы и наиболее распространены ударные испытания на изгиб образцов с надрезом. Помимо них используются методы динамического растяжения, сжатия и кручения. Скорости деформирования и деформации при динамических испытаниях на несколько порядков больше, чем при статических.Ударная вязкость.

Вязкость противоположна хрупкости. Это способность материала сопротивляться разрушению, поглощая энергию удара. Например, стекло хрупкое, потому что оно не способно поглощать энергию за счет пластической деформации. При столь же резком ударе по листу мягкого алюминия не возникают большие напряжения, так как алюминий способен к пластической деформации, поглощающей энергию удара.

Существует много разных методов испытания металлов на ударную вязкость. При использовании метода Шарпи призматический образец металла с надрезом подставляют под удар отведенного маятника. Работу, затраченную на разрушение образца, определяют по расстоянию, на которое маятник отклоняется после удара. Такие испытания показывают, что стали и многие металлы ведут себя как хрупкие при пониженных температурах, но как вязкие – при повышенных. Переход от хрупкого поведения к вязкому часто происходит в довольно узком температурном диапазоне, среднюю точку которого называют температурой хрупко-вязкого перехода. Другие испытания на ударную вязкость тоже указывают на наличие такого перехода, но измеренная температура перехода изменяется от испытания к испытанию в зависимости от глубины надреза, размеров и формы образца, а также от метода и скорости ударного нагружения. Поскольку ни в одном из видов испытаний не воспроизводится весь диапазон рабочих условий, испытания на ударную вязкость ценны лишь тем, что позволяют сравнивать разные материалы. Тем не менее, они дали много важной информации о влиянии сплавления, технологии изготовления и термообработки на склонность к хрупкому разрушению. Температура перехода для сталей, измеренная по методу Шарпи с V-образным надрезом, может достигать +90°С, но соответствующими легирующими присадками и термообработкой ее можно понизить до -130° С. Динамические испытания на изгиб образцов с надрезом.

При динамических испытаниях закон подобия не действует. Поэтому здесь необходима жесткая унификация размеров образцов и условий проведения испытания. Основным образцом по ГОСТ 9454—78 служит стержень с квадратным сечением 10ХЮ мм и длиной 55 мм (рис. 7).

Рис. 7 Образец с U-образным надрезом для испытаний на ударный изгиб В образцах Шарпи U-образный надрез наносится посередине длины. Он имеет ширину и глубину 2 и радиус закругления 1 мм. Образцы с V-образным концентратором имеют те же габариты и отличаются только геометрией надреза. Третий тип образцов, предусмотренный ГОСТ 9454—78, имеет Т-образный концентратор (надрез с усталостной трещиной).

Образцы с V-образным концентратором (образцы Менаже) являются основными и используются при контроле металлических материалов для ответственных конструкций (летательных аппаратов, транспортных средств и т.д.). Образцы Шарпи с U-образным надрезом рекомендуется применять при выборе и приемочном контроле металлов и сплавов до установления норм на образцы с V-образным концентратором. Образцы с надрезом и трещиной предназначены для испытания материалов, работающих в особо ответственных конструкциях, где сопротивление развитию трещины имеет первостепенное значение.

Испытания на изгиб проводят на маятниковых копрах с предельной энергией, не превышающей 300 Дж.

Образец кладут горизонтально в специальный шаблон, обеспечивающий установку надреза строго в середине пролета между опорами. Удар наносят со стороны, противоположной надрезу, в плоскости, перпендикулярной продольной оси образца. Маятник копра закрепляется в исходном верхнем положении. По шкале фиксируется угол подъема маятника. Затем крепящую защелку вынимают, маятник свободно падает под собственной тяжестью, ударяет по образцу, изгибает и разрушает его, поднимаясь относительно вертикальной оси копра на угол j Этот угол тем меньше, чем большая работа К затрачена маятником на деформацию и разрушение образца. Скорость копра vK, м/с, в момент удара по образцу зависит от высоты подъема.

Величина работы деформации и разрушения определяется разностью потенциальных энергий маятника в начальный (после подъема) и конечный (после взлета) моменты испытания: К=Р(Н—Л), где Р — вес маятника; Н и h — высоты подъема и взлета маятника.

Эта формула и служит для расчета работы К по измеренным углам (Р и L постоянны для данного копра). Шкала копра может быть проградуирована в единицах работы, если угол подъема маятника фиксирован. Часть энергии удара затрачивается на сотрясение копра и фундамента, преодоление сопротивления воздуха, на трение в подшипниках и в измерительном устройстве, на смятие образца на опорах и под ножом, на сообщение энергии обломкам образца и на упругую деформацию штанги маятника. На копрах, применяемых при обычных испытаниях металлов, большинство этих потерь не поддается учету, в результате получаемые значения К оказываются завышенными на несколько процентов. Особенно велики потери энергии при несовпадении оси удара и середины надреза на образце. Поэтому величины ударной вязкости, определенные на различных копрах, могут отличаться друг от друга на 10—30 %. Точность определения работы излома тем выше, чем меньше превышение запаса работы маятника над работой деформации и разрушения образца; нужно стремиться, чтобы угол j после разрушения образца был небольшим.

Зная полную работу деформации и разрушения К, можно рассчитать основную характеристику, получаемую в результате рассматриваемых испытаний — ударную вязкость: КС = KIF, где F — площадь поперечного сечения образца в месте надреза до испытания. Стандартная размерность ударной вязкости Дж/м2 или Дж/см2.

В зависимости от вида концентратора в образце в обозначение ударной вязкости вводится третий индекс (U, V или T). Например, KCV — ударная вязкость, определенная на образце с V-образным концентратором при комнатной температуре.

Ударные испытания, как и статические, можно проводить при отрицательных и повышенных температурах. Методика этих испытаний регламентирована стандартами. По ГОСТ 9454—78 динамический изгиб при отрицательных температурах производят с использованием тех же образцов, что и при комнатной. Образец выдерживают в жидком хладагенте не менее 15 мин при температуре на 2—6°С ниже заданной, затем вынимают из ванны, устанавливают на копер и немедленно испытывают.

Аналогичная методика используется при высокотемпературных испытаниях (ГОСТ 9454—78). Предварительный нагрев образцов рекомендуется вести в муфельных печах, при необходимости в нейтральной атмосфере, перегревая образец относительно заданной температуре на 3—50 °С в зависимости от ее абсолютной величины. При этом время установки образца с момента выемки из печи до удара маятника должно быть не больше 3—5 с.

Для обозначения ударной вязкости при пониженной или повышенной температурах используется цифровой индекс, соответствующий температуре испытания. Например, КСТ-60 —ударная вязкость, определенная на образце с Т-образным концентратором при - 60 °С. В ГОСТ 9454—78 рекомендуется при обозначении ударной вязкости указывать также максимальную энергию удара маятника, Дж, глубину концентратора, мм, в испытанном образце и его ширину, мм. Например, KCU+100 150/3/7,5—ударная вязкость, определенная на образце с U-образным концентратором при 100 °С на копре с максимальной энергией удара маятника 150 Дж при глубине концентратора 3 мм и ширине образца 7,5 мм. Если используется копер с максимальной энергией удара маятника 300 Дж и образец шириной 10 мм с глубиной концентратора 2 мм, то эти данные в обозначение ударной вязкости не вводятся (пишется просто KCU+100).

В массовых динамических испытаниях на изгиб образцов с надрезом ударная вязкость — единственная выходная характеристика испытания. Диаграмма деформации обычно не записывается, так как это сопряжено со значительными экспериментальными трудностями. Общее время испытания измеряется долями секунды, поэтому для фиксации зависимости нагрузки от деформации требуются малоинерционные чувствительные датчики и быстродействующий прибор для записи диаграмм. Обычно используют пьезокварцевые динамометры и шлейфовые осциллографы.

Ударная вязкость — это сложная, комплексная характеристика, зависящая от совокупности прочностных и пластических свойств материала. ЗаключениеИзучение механических свойств металлических материалов необходимо для обеспечения требуемого качества продукции. Вопрос качества продукции стал очень актуальным в настоящее время. Предприятия-изготовители занимаются постоянным изучением требований потребителей, для удовлетворения их потребностей и их предвосхищения. Проведение испытаний, имитирующих условия эксплуатации, с помощью современного оборудования позволяет с необходимой точностью определять механические свойства материалов. Результаты испытаний используются для дальнейшего применения в производстве, других испытаниях.

Список использованной литературы1. Золоторевский В. С. Механические свойства металлов. М., Металлургия, 1983

2. Бернштейн М.Л., Займовский В.А. Механические свойства металлов. М., 1979

3. Жуковец И.И. Механические испытания металлов. М., 1986

Нормативные ссылки1. ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

2. ГОСТ 9651-81 Металлы. Методы испытаний на растяжение при повышенных температурах.

3. ГОСТ 9454-78 Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

4. ГОСТ 14019-2003 Материалы металлические. Метод испытания на изгиб.

5. ГОСТ 11150-84 Металлы. Методы испытания на растяжение при пониженных температурах.

6. ГОСТ 8817-82 Металлы. Метод испытания на осадку.

7. ГОСТ 8818- Металлы. Метод испытания на сплющивание.

8. ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств.

9. ГОСТ 10006-80 Трубы металлические. Метод испытания на растяжение.

10. ГОСТ 27208-87 Отливки из чугуна. Методы механических испытаний.

11. ГОСТ 25.503-97 Расчеты и испытания на прочность. Методы механических испытаний. Метод испытания на сжатие.

12. ГОСТ 5521-93 Прокат стальной для судостроения. Технические условия.

13. ГОСТ 8693-80 Трубы металлические. Метод испытания на бортование.

14. ГОСТ 8694-75 Трубы. Метод испытания на раздачу.

15. ГОСТ 8695-75 Трубы. Метод испытания на сплющивание.

16. ГОСТ 11706-78 Трубы. Метод испытания на раздачу кольца конусом.

bukvasha.ru

Основные методы испытания материалов - Энциклопедия по машиностроению XXL

Наряду с указанными выше основными методами испытания материалов, с целью упрощения методики используются следующие. [c.300]

Основные методы испытания материалов [c.238]

Основные методы испытаний материалов [c.141]

В настоящее время, насколько нам известно, отсутствует классификация методик исследования покрытий и материалов с покрытиями. В отдельных монографиях на различном методическом уровне рассматриваются способы оценки свойств собственно покрытий (пористость, прочность соединения с основным металлом, защитные свойства, износостойкость и др.). Однако вопрос влияния покрытий на конструктивную прочность изделия в целом значительно сложнее, чем представляется некоторым авторам, и не может быть решен простым исследованием структуры и свойств только покрытий. По-видимому, композицию основной металл — покрытие следует рассматривать как единое целое. Очевидна необходимость комплексного, всестороннего изучения данной композиции с привлечением современных средств оценки конструктивной прочности, таких как статические, динамические и усталостные испытания, а также испытания на трещиностойкость. Методы испытаний материалов с покрытиями разработаны значительно меньше, чем способы оценки свойств собственно покрытий. В предлагаемой нами классификации методик исследования структуры и физико-механических свойств (рис. 2.1) выделено два крупных раздела испытание покрытий и испытание материалов с покрытиями. [c.13]

Задачей лабораторных ускоренных испытаний является получение в возможно более короткий срок результатов, позволяющих оценивать коррозионное поведение материалов в условиях эксплуатации. Ниже будут рассмотрены основные методы испытания, при которых воспроизводятся условия эксплуатации изделий в атмосфере и электролитах. [c.17]Механические свойства металлов и других конструкционных материалов, проявляющиеся при действии на них ударных нагрузок и характеризующиеся хрупкостью и вязкостью, оценивают главным образом по испытаниям образцов ка маятниковых копрах. Различают следующие основные методы испытаний образцов на двухопорный ударный изгиб (метод Шар-пи), ударный консольный изгиб (метод Изода), ударное растяжение и ударный сдвиг. [c.94]

В связи с тем, что наибольшее влияние на показатели трения и изнашивания оказывает температура [1, 2], а также, что температура в узлах трения неодинакова и изменяется в процессе работы (в период торможения, включения фрикционов и муфт сцепления в период пуска машин и их остановки и т. п.), вызывая изменения фрикционных качеств трущихся материалов, температура и была взята за основной параметр при создании нового метода испытания материалов, предназначенных для узлов трения машин, например, для сцеплений и тормозов. [c.119]

Существующие методы испытания материалов на термическую усталость можно классифицировать по трем основным группам. [c.25]

Питтинговая коррозия. Дайте характеристику этому явлению. Укажите основные критерии. Опишите механизм возникновения питтингов и методы испытаний материалов на стойкость к этому виду коррозии. [c.149]

Интенсивность разрушения при испытаниях в напряженном состоянии для некоторых образцов увеличивается почти в 2 раза по сравнению с испытаниями в обычных условиях. Однако метод испытания материалов на сопротивляемость гидроэрозии в напряженном состоянии не является совершенным, так как не учитывает всех основных факторов, влияющих на процесс гидроэрозии металлов. В этом отношении заслуживает внимания методика испытаний металлов на сопротивляемость гидроэрозии, разработанная в ЦНИИТМАШе. [c.53]

ОСНОВНЫЕ МЕТОДЫ ИСПЫТАНИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ [c.349]

В разделе, посвященном машиностроительным материалам, значительное место отведено основным методам испытаний — физико-химическим, механическим и технологическим приведены сведения по основным физико-химическим и механическим свойствам материалов, а также по сортаменту важнейших видов металлических и неметаллических материалов, наиболее часто применяемых в машиностроении и инструментальном деле. [c.1087]

Каждый ГОСТ на методы испытаний материалов содержит не только терминологические определения и правила проведения испытаний, но и дает исчерпывающие указания относительно порядка изготовления образцов, их формы, размеров и клеймения. В ГОСТ отражены основные требования к испытательной аппаратуре, даны указания о приемах обработки результатов и приведены примерные формы журнальной записи. [c.8]

Проведенные численные исследования динамики пожара в помещениях по изложенному в гл. 5 методу позволяют получать в качестве выходных характеристик большой спектр теплотехнических параметров, в том числе среднеобъемную температуру, среднюю температуру поверхностей строительных конструкций, плотности тепловых потоков на строительных конструкциях, характер прогрева строительных конструкций, количество тепла, воспринимаемого конструкциями. Это позволяет при разработке методов испытания материалов и конструкций использовать в равной мере граничные условия I, И или 1П рода. Наиболее простым с точки зрения инструментального обеспечения являются методы, использующие граничные условия П1 рода, поскольку с технической точки зрения измерение значений температуры газовой среды является наиболее простым и надежным. Однако использование соответствующих законов теплообмена в граничных условиях П1 рода ставит ограничения на размеры экспериментальных установок. Условия моделирования процессов сложного теплообмена для локальных пожаров или в начальной стадии пожара изложены в гл. 5 и в развитой стадии пожара в гл. 3. Особенно важным с точки зрения пожарной опасности материалов, применяемых в качестве облицовок или отделок в конструкциях, является начальная стадия пожара, когда эти материалы могут оказывать отрицательное воздействие на условия эвакуации людей -И служить путем распространения пламени. Для начальной стадии пожара основными требованиями, ограничивающими геометрические [c.293]

Кроме описанных выше основных методов испытания смазочных материалов, имеется еще значительное количество методов испытания их по другим показателям. Все они изложены в сборнике Методы испытания нефтепродуктов , периодически издаваемом и дополняемом Стандартгизом. Этот сборник является настольным пособием каждой лаборатории по анализу смазочных материалов. [c.78]

Книга состоит из трех частей. В первой части изложены основные методы испытаний металлов и сплавов. Вторая часть включает принципы выбора металлов и сплавов и физико-механические и технологические свойства конструкционных сталей и чугунов. Третья часть посвящена цветным металлам и сплавам. При работе над первой и второй частями книги были использованы справочные материалы, опубликованные в отечественной литературе (Энциклопедический справочник Машиностроение тт. 3 и 4, Справочник по конструкционным сталям под ред. акад. Н- Т. Гуд- [c.3]

Существуют два основных метода испытаний на такой машине. Первый связан с оценкой противоизносных свойств смазочных материалов и заключается в проведении испытаний при постоянной нагрузке в течение 60 мин с измерением после окончания испытания среднего диаметра пятна износа. Чем меньше этот диаметр, тем выше противоизносные свойства смазочного материала. [c.476]

ОСНОВНЫЕ МЕТОДЫ ИСПЫТАНИЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ [c.11]

Раздел 21. Основные методы испытания электроизоляционных материалов [c.12]

Раздел 21. Основные методы испытания электроизоляционных материалов для трубчатого образца [c.28]

Раздел 21. Основные методы испытания электроизоляционных материалов Учитывая, что добротность катушки , имеющей индуктивность Ц, [c.38]

Завершающим этапом производства ЭМП являются испытания, которые классифицируются следующим образом 1) приемочные (для опытных образцов ЭМП) 2) приемо-сда-точные (для каждого образца) 3) периодические (для случайно отобранных образцов) 4) типовые (при изменениях в конструкции или технологии производства). Основными методами испытаний являются измерение сопротивлений обмоток и прочности изоляции, разгон ротора до критической скорости и проверка ус-тановочно-присоединительных размеров. Надо отметить, что качество продукции контролируется не только на завершающих испытаниях, но и на всех промежуточных этапах производства, начиная с контроля материалов и комплектующих изделий. [c.185]

Методы кратковременных статических прочностных испытаний при нормальных и повьппенных до 1500 К температурах достаточно хорошо известны и освещены в литературных источниках [64], а также решаменти-рованы стандартами (ГОСТ 9.910-88, ГОСТ 25.503-80, ГОСТ 25.506-85, ГОСТ 9651-84, ГОСТ 14019-80) на основные виды испытаний материалов при растяжении, сжатии, изгибе, кручении и др. В дальнейшем механические испытания тугоплавких материалов, проводимые в интервале 1500...3300 К, будут считаться высокотемпературными. При высокотемпературных испытаниях тугоплавких материалов для сопоставимости определяемых характеристик важно обеспечить соблюдение закона подобия механических испытаний в отношении формы и размеров образцов, одинаковых условий силового и теплового нагружения, учета влияния состава среды, способов нагрева и других факторов [3]. [c.278]

Основными методами испытания ферромагнитных материалов в области звуковых частот до последнего времени были методы мостовой и феррографа. Однако разработка и промышленный выпуск большой номенклатуры электронных вольтметров различных систем позволили значительно расширить частотные пределы метода амперметра— вольтметра, что значительно упростило измерения и приблизило условия испытаний к рабочим режимам материалов. [c.235]

КостецкийБ. И. и др. Анализ основных условий антифрикционности, методы испытаний и критерии оценки служебных свойств подшипников скольжения. Научно-техническое совещание по методам испытания материалов подшипников скольжения. М., Наука , 1969. [c.144]

mash-xxl.info

Основные методы испытаний материалов

Необходимость испытаний металлических материалов на стойкость против различных видов коррозии обусловлена требованиями длительной безопасной эксплуатации конструкций и оборудования.

Критерии оценки коррозионной стойкости материалов могут быть качественные и количественные. Качественным критерием является оценка изменений, произошедших в ходе коррозионных испытаний с внешним видом испытуемых образцов и коррозионной средой. Оценка изменений внешнего вида образца может быть визуальной или проводиться с применением микроскопов — определяется изменение морфологии поверхности металла и ее окраски. Об изменениях в коррозионной среде судят по нарушению ее цветности и появлению в ней нерастворимых продуктов коррозии. Разновидностью качественных методов являются индикаторные методы, основанные на изменении цвета специально добавляемых в коррозионную среду реактивов под действием продуктов растворения испытуемого материала. В практике испытаний сталей таким реактивом часто является смесь ферро- и феррицианида калия, в результате взаимодействия которой с ионами двухвалентного железа образуется «турбулевая синь» — ярко окрашенные области синего цвета. Качественным индикатором при исследовании коррозии алюминия и его сплавов является ализарин, окрашивающий зоны преимущественного растворения в красный цвет.

Количественные критерии оценки коррозионной стойкости материалов определяются особенностями применяемого метода испытаний — ими, как правило, являются различные физические и физико-химические величины, например, значение токов и потенциалов, потери массы (или привес) металла, глубина проникновения коррозии, количество и место расположения очагов локального поражения металла, наличие и глубина коррозионных трещин и т.д. Наиболее часто используемым количественным критерием коррозионной стойкости металлов является скорость его равномерного уточнения (мм/год). Для сталей разработана десятибалльная шкала коррозионной стойкости, согласно которой каждому баллу стойкости соответствует определенная скорость утончения металла.

Все существующие в настоящее время методы испытаний могут быть подразделены на полевые, натурные и лабораторные. Первые два типа испытаний проводят в естественных условиях, они требуют длительного времени (месяцы) и различаются тем, что в первом случае о коррозионной стойкости материала судят по поведению образцов-свидетелей, устанавливаемых в интересующие узлы эксплуатирующегося оборудования, а во втором — испытаниям подвергают опытные образцы аппаратов (или конструкций). Результаты обоих указанных типов испытаний не обладают высокой надежностью. В случае полевых испытаний это связано с тем, что воздействие агрессивной среды на образцы-свидетели и элементы металлической конструкции не всегда полностью совпадает. Например, при проведении коррозионных испытаний образцов-свидетелей в потоке движущейся жидкости условия ее течения вблизи их поверхности могут существенно отличаться от реализуемых на поверхности элементов оборудования (может возникать локальная турбулизация потока, застойные зоны, кавигационные эффекты и др.).

Надежность результатов лабораторных испытаний определяется адекватностью моделирования реальных условий эксплуатации и правильностью выбора критериев коррозионной стойкости. Лабораторные методы испытаний, как правило, являются ускоренными (в некоторых случаях используют экспресс-методы). Преимуществами ускоренных методов лабораторных испытаний является резко сокращенное время испытаний (часы, для экспресс-методов — минуты), возможность их многократного повторения с целью получения вероятностных оценок, возможность строгого контроля условий испытаний.

При моделировании процессов коррозии следует руководствоваться принципами, перечисленными ниже.

Ускорение коррозионного процесса не должно быть вызвано изменением его механизма. Например, при определении стойкости углеродистых и низколегированных сталей против питтинговой и язвенной коррозии даже незначительное увеличение агрессивности среды (повышение температуры, концентрации раствора, понижение рН) может привести к переводу стали в активное состояние, то есть смене механизма коррозионного процесса.

При моделировании условий испытаний необходимо учитывать, особенности состава реальной коррозионной среды. Например, при моделировании процессов атмосферной коррозии необходимо учитывать температуру, влажность и анионный состав реальной эксплуатационной среды.

Для наиболее эффективного ускорения коррозионного процесса необходимо выявить основной контролирующий фактор и воздействовать именно на него. Например, если коррозионная активность одного из компонентов агрессивной среды явно превалирует, в модельных условиях целесообразно увеличить именно его концентрацию, контролируя при этом сохранение неизменности механизма коррозионного процесса.

Методы испытаний должны разрабатываться с учетом особенностей химического состава испытуемого материала. Например, модельные среды, рекомендуемые в качестве стандартных для определения склонности коррозионно-стойких сталей против питтинговой коррозии, нельзя использовать при испытаниях углеродистых и низколегированных сталей, поскольку последние в них не пассивируются [37].

Необходим правильный выбор критериев коррозионной стойкости.

©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

arhivinfo.ru

ГОСТ Р 50241-92 Средства защитные для древесины. Экспресс-метод испытания вымываемости, ГОСТ Р от 03 сентября 1992 года №50241-92

ГОСТ P 50241-92

Группа Л19

ОКСТУ 5309

Дата введения 1993-07-01

1. РАЗРАБОТАН И ВНЕСЕН Техническим комитетом ТК 82 "Защита древесины и древесных материалов"РАЗРАБОТЧИКИ:

С.Н.Горшин, д-р техн. наук; Н.А.Максименко, канд. техн. наук; Л.В.Рымина, канд. техн. наук; Т.С.Ходус

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 03.09.92 N 1107

3. Срок проверки - 1998 г.

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 2140-81 | 2.4 |

ГОСТ 28815-90 | 5.4 |

ГОСТ Р 50240-92 | 4.2 |

6. ПЕРЕИЗДАНИЕ. Июль 1994 г.Настоящий стандарт распространяется на защитные средства для древесины и устанавливает экспресс-метод испытания вымываемости защитных средств из пропитанной ими древесины для предварительной их оценки.Стандарт не распространяется на защитные средства, которые нельзя анализировать методами количественного анализа.

1. СУЩНОСТЬ МЕТОДА

Сущность метода состоит в определении относительного количества защитного средства или отдельных его компонентов (для многокомпонентных препаратов), вымывшихся из древесины, и установлении степени условной вымываемости защитного средства.

2. ПРОБЫ И ОБРАЗЦЫ

2.1. Для испытания применяют растворы защитных средств с концентрациями, рекомендуемыми для получения заданного общего поглощения. Растворы готовят массовым или массово-объемным способами.

2.2. Испытание одного вида защитного средства с каждой концентрацией проводят не менее чем два раза по 5 образцов. Определение пропиточной емкости образцов древесины проводят не менее чем два раза по 10 образцов. Для одной серии испытаний образцы изготовляют из одной рейки. При проведении больших серий испытаний допускается изготовлять образцы из реек, выпиленных из одного бревна.

2.3. Образцы из древесины изготовляют с квадратным сечением 30х30 мм и длиной вдоль волокон 10 мм. Отклонения от размеров образцов не должны превышать ±1 мм.

2.4. Образцы изготовляют из прямослойной воздушно-сухой древесины заболони сосны обыкновенной (Pinus sylvestris L.) плотностью от 400 до 500 кг/м. На 1 см по радиусу должно быть 6-8 годичных слоев. Образцы древесины должны быть без видимых пороков по ГОСТ 2140.

3. АППАРАТУРА И МАТЕРИАЛЫ

Весы аналитические с погрешностью взвешивания не более 0,0002 г.Весы с погрешностью взвешивания не более 0,02 г.Установка для пропитки по способу вакуум - атмосферное давление.Стеклянные сосуды диаметром не менее 120 мм вместимостью не менее 800 см.Сетка из оцинкованной проволоки по ГОСТ 5336 диаметром 1,2-1,4 мм с квадратной или ромбической ячейкой размерами от 5х5 мм до 10х10 мм.Противовсплывное устройство.Дистиллированная вода.Древесина сосны, заболонь.

4. ПОДГОТОВКА К ИСПЫТАНИЮ

4.1. Образцы древесины перед пропиткой маркируют, кондиционируют при температуре (20±2) °С и относительной влажности воздуха (65±3)% до достижения ими постоянной массы и взвешивают с погрешностью не более 0,02 г.

4.2. Пропитку образцов древесины растворителем и растворами защитных средств осуществляют по способу вакуум - атмосферное давление по ГОСТ Р 50240 с величиной начального вакуума не менее 0,09 МПа продолжительностью (20±1) мин и продолжительностью выдержки при атмосферном давлении (40±5) мин.Уровень пропиточной жидкости во время пропитки должен быть на 10 мм выше верхнего уровня пропитываемых образцов.По окончании пропитки образцы извлекают из пропиточного раствора, осушают их поверхности фильтровальной бумагой и взвешивают с погрешностью не более 0,02 г.

4.3. Чистое поглощение растворителя () в килограммах на кубический метр, принимаемое в дальнейшем за пропиточную емкость образцов древесины, вычисляют по формуле

, (1)

где - масса 10 образцов древесины до пропитки, кг; - масса 10 образцов древесины после пропитки, кг; - объем 10 образцов древесины, м.Пропиточные емкости образцов древесины не должны отличаться от средней пропиточной емкости () образцов более чем на 5%.

4.4. Концентрацию защитного средства () в процентах в пропиточном растворе вычисляют по формуле

, (2)

где - заданное поглощение защитного средства, кг/м; - средняя пропиточная емкость образцов, кг/м.

4.5. Общее поглощение защитного средства () в килограммах на кубический метр вычисляют по формуле

, (3)

где - масса 10 образцов древесины до пропитки, кг; - масса 10 образцов древесины после пропитки, кг; - концентрация защитного средства в пропиточном растворе, %; - объем десяти образцов древесины, м.

4.6. Взвешенные образцы древесины, пропитанные нефиксирующимися защитными средствами, укладывают на стеклянные пластинки и выдерживают 2-3 сут при температуре (20±2) °С и относительной влажности воздуха (65±3)%. Образцы, пропитанные водорастворимыми фиксирующимися в древесине защитными средствами, выдерживают в условиях, соответствующих оптимальным условиям фиксации испытываемого защитного средства, в течение срока, необходимого для каждого конкретного препарата.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

5.1. Образцы после выдержки в условиях, указанных в п.4.6, укладывают с некоторым разрывом друг от друга в стеклянные сосуды на сетку, сверху накрывают такой же сеткой, устанавливают на нее противовсплывное устройство и заливают дистиллированной водой в объеме, превышающем объем образцов в 5 раз. Температура воды на протяжении всего опыта должна составлять (20±2) °С.

5.2. Через двое суток воду сливают и определяют ее объем.

5.3. Промывные воды подвергают количественному анализу на содержание вымывшихся компонентов защитного средства из древесины. Для анализа защитного средства или компонентов защитного средства из промывных вод отбирают пробу объемом 25-50 см и взвешивают с погрешностью не более 0,0002 г.

5.4. Определение массы компонентов в пробе проводят по ГОСТ 28815*._______________* Действует ГОСТ 28815-96. - Примечание "КОДЕКС".

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1. Массу компонента защитного средства ()* в килограммах, содержащегося в общем объеме промывных вод, вычисляют по формуле_______________* Обозначение в тексте и формуле соответствуют оригиналу. - Примечание "КОДЕКС".

, * (4)

где - масса компонента в пробе промывных вод, кг; - общий объем промывных вод, м; - объем пробы промывных вод, взятый для анализа, м.

6.2. Относительное количество вымывшегося защитного средства () в килограммах на кубический метр в каждой повторности вычисляют по формуле

, (5)

где - масса вымывшегося компонента, кг; - объем образцов, подвергшихся вымыванию, м.

6.3. За результат определения относительного количества вымывшегося защитного средства () принимают среднее арифметическое двух значений, расхождение между которыми не должно превышать 4%.

6.4. За результат испытания принимают степень условной вымываемости () в процентах защитного средства, вычисляемую по формуле

, (6)

где - среднее относительное количество вымывшегося защитного средства, кг/м; - общее поглощение защитного средства, кг/м.

6.5. По результатам испытания защитные средства оценивают по степени условной вымываемости в процентах:

св. | 80 | - легковымываемые - ЛВ; | ||

" | 50 | до | 80 | - вымываемые - В; |

" | 10 | " | 50 | - трудновымываемые - ТВ; |

" | 10 | - невымываемые - НВ. |

6.6. Результаты испытания заносят в протокол испытания, приведенный в приложении.

ПРИЛОЖЕНИЕ (рекомендуемое). ПРОТОКОЛ испытания вымываемости защитных средств

ПРИЛОЖЕНИЕРекомендуемое

Наименование и марка защитного средства | ||||||||||||||||

Заданное поглощение защитного средства, кг/м | ||||||||||||||||

Концентрация защитного средства в пропиточном растворе, % | ||||||||||||||||

Масса образцов древесины, кг | Масса вымывшегося защитного средства или компонента, кг | |||||||||||||||

Состав защитного средства, % | Но-мер об-раз-цов дре-ве-сины | Но-мер пов-тор-нос-ти | до про-питки | после про-питки | Объ-ем об-раз-цов , м | Пропи-точная емкость образ-цов древе-сины , кг/м | Общее погло-щение защит-ного сред-ства , кг/м | ... | Относи-тельное количество вымыв-шегося защитного средства , кг/м | Степень условной вымы-вае-мости защит-ного средства , % | Оценка защит-ного средства по вымы-вае-мости | |||||

"____" ________________ 199___г. | |

Подпись | |

Текст документа сверен по:официальное изданиеМ.: Издательство стандартов, 1994

docs.cntd.ru