Большая Энциклопедия Нефти и Газа. Потолочная сварка

Потолочная сварка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Потолочная сварка

Cтраница 1

Потолочная сварка по своему ВЫНОЛРЮННЮ является наиболее трудной. [1]

Потолочная сварка может удовлетворительно выполняться только свар-щиками-потолочниками, специально натренированными на сварке потолочных швов. [2]

Потолочная сварка по своему выполнению является наиболее трудной. [3]

Потолочная сварка может удовлетворительно выполняться только свар-щиками-шотолочниками, специально натренированными на сварке потолочных швов. [4]

Потолочная сварка детали из полиэтилена, предназначенная для бака, в котором будут обрабатываться кинескопы для телевизоров. [5]

Потолочную сварку рекомендуется по возможности не применять. [6]

Потолочную сварку ведут при короткой дуге и пониженном значении сварочного тока, электроды применяют диаметром не более 5 мм, тугоплавкие. [7]

Под потолочную сварку у каждого собранного стыка также роют приямок для работы сварщика. [8]

При потолочной сварке, кроме того, сварщик должен пользоваться асбестовыми или брезентовыми нарукавниками, при сварке цветных металлов и сплавов, содержащих цинк, медь, свинец, - респираторами с химическим фильтром. [9]

При потолочной сварке для предохранения руки сварщика от брызг металла и шлака рекомендуется применять электрододержатель с экраном. Экраны изготовляют из плоской упругой резины или фибры. [11]

При потолочной сварке прочностные показатели наплавленного металла и сварного соединения обычно несколько ниже, чем при сварке в других положениях. Это объясняется, во-первых, неудобством работы, во-вторых, повышенным содержанием в наплавленном металле неметаллических включений, которые при потолочном положении уходят вверх, в глубь валика, а не всплывают на его поверхность. Шлаковая защита при потолочной сварке электродамп со шла-козащитным покрытием не используется полностью, что также ухудшает качество шва. Для облегчения потолочной сварки иногда применяют электроды со специальной тугоплавкой обмазкой. Эта обмазка образует чехольчик, который поддерживает краями каплю наподобие чашечки. [12]

При потолочной сварке прочностные показатели наплавленного металла и сварного соединения обычно несколько ниже, чем при сварке в других положениях. Это объясняется, во-первых, неудобством работы во-вторых, повышенным содержанием в наплавленном металле неметаллических включений, которые при потолочном положении уходят вверх, в глубь валика, а не всплывают на его поверхность. Шлаковая защита при потолочной сварке электродами со шла-козащитным покрытием не используется полностью, что также ухудшает качество шва. Для облегчения потолочной сварки иногда применяют электроды со специальной тугоплавкой обмазкой. Эта обмазка образует чехольчик, который поддерживает краями каплю наподобие чашечки. [13]

При потолочной сварке необходимо надевать асбестовые нарукавники и плотно завязывать их у кистей рук. [14]

При потолочной сварке сварщик должен пользоваться защитным ковриком, предохраняющим его от сырости и холода. Применяющийся для сварки флюс должен быть сухим и не загрязненным посторонними веществами ( машинным маслом, смазочной жидкостью), тогда при сварке меньше выделяется газов и аэрозоля. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Сварка в потолочном положении

Сварка в потолочном положении (Рис.24)наиболее трудна, так как направление силы тяжести расплавляемого металла противоположно направлению его переноса. Это требует максимального уменьшения объема расплавляемого металла, что достигается ограничением диаметра электрода до 4 мм и снижением сварочного тока на 15-20% по сравнению с нижним положением.

Для сварки в потолочном положении подходят электроды, дающие небольшой шлак.

Хороший провар корня шва при потолочной сварке обеспечивается применением электродов диаметром не более 3 мм.

Рис.24 Сварка в потолочном положении

Лекция № 16 Технология выполнения швов различной протяженности.

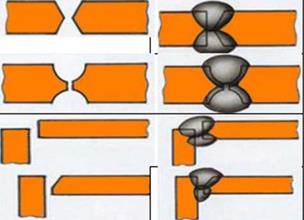

Все сварные швы в зависимости от их длины условно разбивают на три группы:

· короткие — до 250 мм;

· средней длины — от 250 до 1000 мм;

· длинные — от 1000 мм и более.

Рис.25 Выполнение швов различной длины:

1—7— последовательность наложения швов

Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис.25,а).

При выполнении швов средней длины и длинных возможно коробление изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины к концам (рис.25 б) или обратноступенчатым способом (рис.25,в),, сущность которого состоит в том, что весь шов разбивают на участки длиной 100—350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

Длинные швы выполняют от середины к концам обратноступенчатым способом (рис.25,г). В данном случае, возможно, организовать работу одновременно двух сварщиков.

Лекция № 17 Способы заполнения шва по сечению

По способу заполнения швов по сечению различают:

· однопроходные, однослойные швы (рис.26.а).

· многопроходные многослойные (рис.26 б)

· многослойные (рис.26в)

Если число слоев равно числу проходов дугой, то такой шов называют многослойным.

Если некоторые из слоев выполняют за несколько проходов, то шов многопроходной.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные — в угловых и тавровых.

Рис.26 Сварные швы по заполнению сечения швы

Для более равномерного нагрева металла шва по всей его длине швы выполняют:

- двойным слоем,

- каскадом

- блоками,

- горкой

В основу всех этих способов положен принцип обратно-ступенчатой сварки.

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака: сварка на длине 200 — 400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15 — 20 мм, обладающего значительной жесткость

При толщине стальных листов 20 — 25 мм и более для предотвращения трещин применяют сварку:

· каскадом,

· блоками

· поперечной горкой

Заполнение многослойного шва для сварки горкой и каскадом производится по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200°С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью, и трещин не образуется. Длина ступени при сварке каскадной равна 200- 400мм (рис.27 а)

При сварке блоками многослойный шов сваривают отдельными ступенями, промежутки между ними заполняют по всей толщине слоями (Рис.27 б).

При соединении деталей из закаливающихся при сварке сталей рекомендуется применять сварку блоками. Из незакаливающих (низкоуглеродистых) сталей — лучше сварку каскадом.

Рис.27 Заполнение шва по сечении: а – каскадом ; б – блоками

Таким образом, выполняют сварку (заполнение разделки) в обе стороны от центральной «горки» короткими швами. Каскадный метод является разновидностью метода «горки»

При сварке методом «горки» (Рис.28) на участке 200 – 300 мм накладывают первый слой, после очистке его от шлака на него накладывают второй слой, по длине в 2 раза больший, чем первый. Затем, отступив от начала второго слоя на 200 – 300 мм, производят наплавку третьего слоя и т.д.

Рис.28 Сварка горкой

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Сварка в потолочном положении — МегаЛекции

Сварка в потолочном положении считается одной из самых сложных, для нее желателен сварочный опыт и квалификация.

|

| Способы сварки в потолочном положении | ||

| Лесенкой | Полумесяцем | Обратнопоступател ьн 0 |

При сварке потолочных швов жидкий металл стремится вытечь из ванны, поэтому сварку ведут короткой дугой. Сварочный ток уменьшаются на 15- 20% по сравнению со сваркой в нижнем положении. Метан толщиной более 8 мм сваривают многопроходными швами. Средний диаметр для потолочных швов первого прохода - 4 мм. последующих проходов - 5 мм.

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

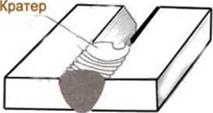

7 Обрыв дуги в конце сварного шва, заварка кратера

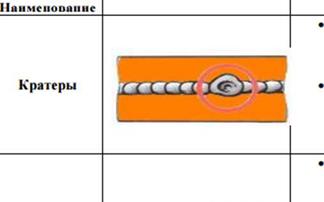

Во время горения сварочной дуги под электродом на поверхности свариваемого изделия образуется углубление, в котором находится жидкий металл (сварочная ванна).

Во время горения сварочной дуги под электродом на поверхности свариваемого изделия образуется углубление, в котором находится жидкий металл (сварочная ванна).

Само углубление называется кратером. При резком обрыве дуги этот кратер оказывается частично не заполненным металлом. В результате уменьшается сечение шва и снижается прочность сварного соединения

Поэтому при обрыве сварочной дуги кратер должен быть обязательно заварен. Чтобы заделать кратер, сварочную дугу зажигают впереди него на основном металле, затем проводят дугой в обратном направлении к уже заваренному шву (при этом пересекая кратер). Пройдя место обрыва, нужно заполнить кратер металлом и только потом вновь двигаться вперед.

Типичная заварка кратера заключается в том, что сварочную дугу вновь отводят на сваренный шов в место образования кратера и медленно удлиняют расстояние от электрода, тем самым наплавляя металл. После заполнения кратера растянутая дуга обрывается, не оставляя углубления в металле сварочного шва.

Имеется два основных способов заварки кратеров, чаще используется 1 способ.

|

| ||||||||||||||||

| ||||||||||||||||

| ||||||||||||||||

| ||||||||||||||||

| ||||||||||||||||

| ||||||||||||||||

| ||||||||||||||||

|

| Включение шла ка | • Загрязнение кромок (см. 10. Зачистка сварочных швов) • Малый сварочный ток (см. 1.1 Сварочный ток) • Высокая скорость сварки (си. 1.3 Скорость сварки) | |

| Прожог | дас:соо: | • Большой ток при малой скорости сварки (си. 1.3 Скорость сварки) • Большой зазор между кромками (см. 3.1 Сварка стыковых соединений) • Под свариваемый шов плохо поджата флюсовая подушка или медная подкладка (си. 3.1 Сварка стыковых соединений) |

| Несилавлення | • Плохая зачистка кромок (си. 10. Зачистка сварочных швов) • Большая длина дуги (си. 1.2 Напряжение дуги) • Недостаточный сварочный ток (си. 1.1 Сварочный ток) • Высокая скорость сварки (си. 1.3 Скорость сварки) | |

| Неравномерна н форма шва | !==*= | • Неу стойчивый режим сварки (си. 1.2 Напряжение дуги) • Неточное направление электрода (см. 2. Положение электрода при сварке) |

| Наплыв | • Большой сварочный ток (си. 1.1 Сварочный ток) • Неправильный наклон электрода (см. 2. Положение электрода при сварке) • Излишняя длинна дуги (см. 1.2 Напряжение дуги) |

| Трещины | • Быстрое охлаждение конструкции (си. 1.4 Род и полярность тока) • Повышенное содержание примесей (сера, фосфор и т.д.) | ||

| Свищи | ~л 7г | • Низкая пластичность металла шва Образование закалочных структур (си. 1.4 Род и полярность тока) • Напряжение от неравномерного нагрева (с.и. 1.2 Напряжение дуги) | |

| Перегрев (пережог) металла | • Чрезмерный нагрев околошовной зоны (си. 1.4 Род и полярность тока) • Неправильный выбор тепловой мощности (си. 1.2 Напряжение дуги) • Завышенные значения мощности пламени или сварочного тока (си. 1.1 Сварочный ток) |

9. Зачистка сварочных швов

При сварочных работах в металле самого сварочного шва и в прилегающей к нему зоне мог>т образоваться шлаковые включения - результат термического воздействия на металл заготовок, продукты сгорания материала электродов и пр. Шлаковые наслоения существенно ухудшают качество сварного соединения, его долговечность и внешний вид. Причины образования шлаков - сварка длиной дугой, высокая скорость прохода и низкий сварочный ток. Ввиду того, что шлаковые включения ослабляют прочность шва, их следует в обязательном порядке зачищать, причем при многопроходной сварке - после каждого слоя. При любых сварочных работах в обязательном порядке нужно соблюдать последовательность наложения слоев, зачистки шлака и зачистки сварочного шва в целом.

Зачистка сварочных швов выполняется в три этапа:

1. Очистка зоны вокруг шва от окалины, шлаков и удаление цветов побежалости. Для этого нужно будет отбить шлаковые включения молотком с заостренным концом от затвердевшего металла на сварочном шве и удалить осколки при помощи металлической щетки. Добиться одного уровня плоскости сварочного шва и плоскости изделия, что бы было как можно меньше выпуклостей.

2. Грубая зачистка - выравнивание, вплоть до полного удаления сварочного шва. Грубую зачистку можно делать на соответствующих станках, а на мелких конструкциях - специальными ножами для зачистки швов или шлифовальными машины с крупным шлифовальным камнем.

3. Полировка места сварного шва, для такой работы используется фибровый круг шлифовальной машины. Полировка - завершающий этап в сварочном изготовлении изделия и его подготовки к покраске.

10. Техника безопасности при сварочных работах

При любых работах со сварочным оборудованием нужно беречь себя и окружающих люден. Обеспечить безопасность при сварке - жизненно необходимо, и это не дежурная фраза, а жесткая реальность. Вопросы сварочной безопасности требуют внимательного рассмотрения и неукоснительного соблюдения вне зависимости от уровня квазификации сварщика и объема выполняемых работ.

Сварочный аппарат, электроды, кабели, горелки и редукторы - главные материальные части успешного сварочного труда. Главные, но не единственные! Сварочные работы представляют реальную опасность для здоровья сварщика, а вот избежать этих опасностей вовсе не сложно.

Если высказаться коротко, то техника безопасности при сварочных работах сводится к очевидным истинам. Нельзя наплевательски относиться к своему- организму. Нельзя приступать к работе и открывать сварочный кейс, думая только о сварке. Сначала подумайте о себе. Все сварочные швы мира не стоят удара током в 220 вольт. И острота зрения не вернется к сварщику, работавшему в полукустарной маске, будь он хоть трижды профессионал. Так что прислушайтесь к этим строчкам, мы ведь о вашем здоровье беспокоимся.

10.1 Основные сварочные опасности и методы их профилактики

1.Электробезопасность при сварке необходимо обеспечить для предотвращения даже случайной возможности поражения током - как самого сварщика, так и окружающих (напарника и т.д.) Для этого

• Регулярно проверяйте исправность изоляции кабелей, электродержателей и надежность всех контактов до начала работ

• Отключайте сварочное оборудование во время простоя, перемещения, обеденного перерыва и т.д.

• Все замеченные неисправности устраняйте строго после полного обесточивания аппарата

• Пользуйтесь спецодеждой - рукавицами из искростойких материалов, обувью из кожи и войлока, спецовкой из рекомендованных материалов, при необходимости - каской.

• Не работайте под дождем (или снегом), даже если ваш аппарат «так умеет». Сварка при повышенной влажности - не только на улице в непогоду, но и внутри бойлерных, градирен, подвалов и т.д. - требует специальных навыков и большого опыта, иначе можно и электротравму получить, и оборудование серьезно испортить.

Поразите пьнп, но -экономия ня сварочных масках и очках встречается повсеместно. Сейчас разработаны отличные маски типа "Хамелеон" с автоматической регулировкой прозрачности щитка - он затемняется только при зажигании дуги. В таких масках и работать одно удовольствие, и результат работы качественный, и подносить ее к лицу туда-сюда без конца не надо, и степень затемнения можно самостоятельно настроить. Так нет же! С потрясающим упорством многие начинающие сварщики хватают перед зажжением дуги дедовский щиток - и «зайчики кровавые в глазах» обеспечены на несколько суток вперед...

Даже если вы работаете нечасто, купите себе современную маску для комфортной, качественной и безопасной сварки - у вас ведь нет запасных глаз, правда? Кроме маски, не стоит пренебрегать очками, их одевают для защиты лица при заш кури ван и и свариваемых изделий. Случайно отлетевший металлический заусенец или кусочек окалины может быть очень болезненным - очки подстрахуют вас от такой неприятности.

3. Пожарная безопасность.

Сюда можно включить и защиту от возможных ожогов путем использования спецодежды, обуви, масок и специальных ширм. Будьте особо внимательны при зажигании дуги и во все время ее горения - это период повышенной опасности, не отвлекайтесь при работе. С опытом брызг расплавленного металла при работе будет все меньше, но даже сварщики с многолетним стажем не работают с расстегнутым воротом и закатанными рукавами - учтите это!

Не ленитесь надеть рукавицы даже для контакта с кажущимся холодным металлом, а уж тем более при работе. У вас ведь только две руки, и ожоги на них не входят в ваши сварные планы, верно?

4. Специальная безопасность.

К ней относится:

• Защита от возможного взрыва при работе в замкнутом пространстве (металлической цистерне и т.д).

• Защита органов дыхания при работе с выделением вредных газов (оксиды марганца, хрома и пр ), для чего применяются респираторы типа «Снежок», совместимые со сварочными масками и удобные в работе.

• Защита при возможной работе на высоте - стандартные средства высотной безопасности (монтажные пояса, страховка) следует использовать в сочетании с повышенной осторожностью. На сварщике надета спецодежда, маска, его движения и углы обзора ограничены - при высотных работах пословица «тише едешь - дальше будешь» очень актуальна.

Берегите себя - безалаберность может стать причиной серьезной травмы. А вот мастерство вполне совместимо с осторожностью и аккуратностью.

11. Как выбрать сварочный инвертор

Сварочный аппарат - верный помощник настоящего хозяйственного мужчины, в умелых руках он способен выполнить множество задач. И для дома и для производственных нужд следует выбрать сварочный аппарат инвертор вместо привычных, но безнадежно устаревших трансформаторных моделей.

Выбрав сварочный инвертор, пользователь забудет о приваривании электрода к изделию, его электросеть не будут сотрясать импульсы от нагрузки, так свойственные трансформаторным моделям. Само энергопотребление инверторных сварочных аппаратов значительно меньше - и это при гораздо большей выходной мощности! Главное - работа сварщика станет и быстрее, и качественнее, и безопаснее.

К достоинствам сварочных аппаратов инверторного типа следует отнести:

• Стабильность сварочного тока при колебаниях сетевого напряжения (обеспечивается самой технологией изготовления)

• Несколько систем встроенной защиты - по токовым перегрузкам, по максимальным колебаниям напряжения, термозащита от перегрева, отключение при долгой эксплуатации в предельно допустимом режиме и т.д.

• Возможность плавной регулировки режимов работ во всем диапазоне рабочих токов

• Возбуждение дуги легкое, горение стабильное и устойчивое - не только при колебаниях подающего напряжения, но и в случае порывов ветра, случайных резких движений сварщика и т.п.

• Ровные швы в любой пространственной ориентации, минимум разбрызгивания

• Универсальность. Большинство моделей сварочных аппаратов инверторного типа могут работать по самым разным металлам, от конструкционных сталей до цветных ограниченно свариваемых сплавов - на любом из допустимых для использования материалов они обеспечат ручную дуговую сварку высокого качества.

Для правильного выбора сварочного аппарата инверторного типа в зависимости от конкретных условий применения необходимо учесть следующее:

1. Определиться с питающим напряжением - будет ли оно одно- или трехфазным. Инверторы на 220 вольт можно подключить к стандартной электросети, зато 380-вольтовые значительно мощнее.

2. Металл какой толщины планируется сваривать (от этого зависит и толщина электрода, и рекомендуемые значения сварочных токов) Для наглядности

можно свериться с типовой таблицей этих параметров для инверторных сварочных аппаратов (см. 1.1 Сварочный ток. Таблица 1.1)

3. Продолжительность включения (ПВ) - важнейшая для сварочных инверторов характеристика. Представляет собой процентный показатель непрерывной работы относительно общего времени использования инвертора. Чем выше ПВ - тем ниже вероятность перегрева аппарата при высоких сварочных токах.

4. К примеру, ПВ на уровне 80 % означает, что время беспрерывной работы инвертора составит 4 минуты, 1 минута уйдет на паузу (в России типовой полный цикл сварки составляет 5 минут). Высокий показатель ПВ - это возможность практически беспрерывной работы инвертора без ущерба для его технической сохранности. Небольшие паузы в работе позволяют и шов проверить, и электрод заменить, и детали подготовить - за время этих пауз сварочный аппарат инверторного типа успевает эффективно остыть, и его можно использовать под нагрузкой весь рабочий день. Таким образом, высокий процент ПВ говорит как о высокой надежности, так и о хорошем КПД инверторного сварочного аппарата.

5. Обеспечить себя на буду щее запасом мощности - ведь заранее никогда не знаешь, какую сварочную работу придется выполнять через год или пять лет (а качественный инверторный сварочный аппарат прослужит намного дольше!) Если есть финансовая возможность - разумнее приобрести аппарат помощнее, с заделом на будущее. Кому захочется покупать новый инвертор для сварки нескольких арматурин чуть большего диаметра, чем обычно, верно?

6. Набор дополнительных функций, которые необходимы пользователю. К

ним относятся:

Форсаж дуги (Arc force) - применяется для облегчения сварки и ее лучшего качества при работе по вертикальным швам

Антистик (Antistick) - отключение сварочного тока при «залипании» электрода на изделии, имеется практически во всех модификациях инверторных сварочных аппаратов

Горячий старт (Hot start) - импульсное повышение сварочного тока при первом прикосновении электрода к свариваемому изделию.

Инверторные аппараты с этой функцией возбуждаю дугу значительно легче.

7. Гарантийный срок обслуживания и наличие в вашем регионе службы сервисной поддержки - важные факторы для выбора конкретной модели инверторного сварочного аппарата. У солидных производителей гарантия на

8. поставляемое рядовому потребителю сварочное оборудование - не менее двух лет. Возможность в случае неполадок вызвать квалифицированного специалиста (или самому в сервис съездить) - большой плюс при выборе сварочного инверторного аппарата. Также стоит обратить внимание на условия послегарантийного обслуживания и отзывы на тематических форумах (только не явно рекламные!)

Один из существенных факторов для выбора лучшего сварочного аппарата инвертора - это его цена. Ассортимент моделей и производителей на эту разновидность оборудования широк и его стоимость колеблется в весьма значительных пределах. Однако следует помнить - настоящее сварочное качество дешевым не бывает!

Что касается наших рекомендаций, то мы бы посоветовали обратить внимание на инверторы Сварог так называемой 5-ой серии. В частности, CBaporARC 165. Также советуем посмотреть таблицу сравнения различных аппаратов этой серии на нашем сайте. В дополнение к высокому качеству и адекватной цене эти аппараты отличает расширенная гарантия на 24 месяца, что само по себе говорит о многом.

Наши специалисты с удовольствием проконсультируют Вас по вопросам выбора сварочных аппаратов и вообще по любым вопросам касающимся как бытовой, так и промышленной сварки. Обращайтесь в наш интернет-гипермаркет сварочного оборудования !

megalektsii.ru

Потолочная сварка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Потолочная сварка

Cтраница 3

В случае потолочной сварки или необходимости дополнительной защиты швов, свариваемых в нижнем положении с обратной стороны ( что в ряде случаев необходимо при сварке титановых сплавов и других химически активных металлов, поглощающих азот и кислород не только в расплавленном состоянии, но и в твердом при нагреве выше некоторой температуры), гелий становится предпочтительнее аргона. [31]

Для выполнения потолочной сварки трубопроводов сварщики должны специально тренироваться. [33]

Применяют для поворотной и потолочной сварки труб диаметром более 50 мм. Источниками питания сварочной дуги служат различные сварочные агрегаты постоянного тока, смонтированные на специальных тележках. [34]

При большом объеме потолочной сварки для защиты рук электросварщика от искр и брызг расплавленного металла должны выдаваться нарукавники или рукавицы и перчатки с крагами, изготовленные из брезента или других искростойких материалов с низкой электропроводностью. [35]

Выполнение описанным способом потолочной сварки, особенно на дне траншеи, весьма затруднительно. [37]

Для построения графика потолочной сварки секции в нитку рассчитывают число потолочных стыков по категориям участков трассы, принимая во вним а-ние стыки на углах поворотов, переходах и прямолинейных участках. Работы на переходах и сложных участках выполняет специальная бригада, а на участках нормальной сложности и простейших переходах - бригада потолочной сварки. Продолжительность работы этих бригад по отдельным участкам определяется с учетом их сменной производительности. [38]

Основное правило при потолочной сварке заключается в поддержании самой короткой дуги, которая облегчает переход капли с электрода в кратер. Капля, касаясь жидкого металла кратера, под влиянием поверхностного натяжения отрывается от электрода и сливается с металлом кратера. [39]

Основное правило при потолочной сварке заключается в поддержании самой короткой дуги, которая облегчает переход капли с электрода в кратер. Капля, касаясь жидкого металла кратера, под влиянием поверхностного натяжения отрывается or электрода и сливается с металлом кратера. [40]

Основное правило при потолочной сварке заключается в поддержании самой короткой дуги, которая облегчает переход капли с электрода в кратер. Капля, касаясь жидкого металла кратера, под влиянием поверхностного натяжения отрывается от электрода и сливается с металлом кратера. [42]

Ремонтируемые стыки сваривают потолочной сваркой обратно-ступенчатым швом в три слоя и изолируют, нанося битум или краску. [43]

При изготовлении технологических металлоконструкций потолочная сварка применяется в исключительных случаях, но при монтаже конструкций, когда монтажные стыки располагаются в различных плоскостях, потолочная сварка неизбежна. [44]

При выполнении сварочных работ потолочной сварки стремятся избегать. В заводских условиях это достигается соответственной установкой свариваемых изделий при помощи различных манипуляторов. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

(__

(__