Типы штамповочных прессов и специальное оборудование для ковки. Пресс штамповочный

Пресс штамповочный и другое оборудование для ковки и штамповки

Пресс штамповочный, при помощи которого выполняется ковка металлических заготовок, работает по достаточно простой схеме. Принцип его работы, по сути, схож с принципом действия обычного молотка, которым наносятся удары по металлическому изделию, чтобы деформировать его и придать ему требуемую конфигурацию.

Механические прессы типа К2130 применяются на участках холодной листовой штамповки

Штамповочные прессы гидравлического и кривошипного типа

С того момента, как люди научились выполнять обработку металла давлением, работа специалиста, который ей занимался, считалась одной из самых почетных. С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

Достаточно распространенным типом устройств, используемых для ковки, является своеобразный аналог молота – штамповочный пресс. Применяя такое штамповочное оборудование, можно выполнять целый перечень технологических операций, а именно: изменение формы заготовки путем ее пластической деформации, формирование на ее поверхности заданного рельефа, вырубание отдельных фрагментов и др. На таком устройстве, в частности, придают форму заготовкам, для изготовления которых было использовано литье. Прессы, применяемые для штамповочных операций, могут быть кривошипными или гидравлическими.

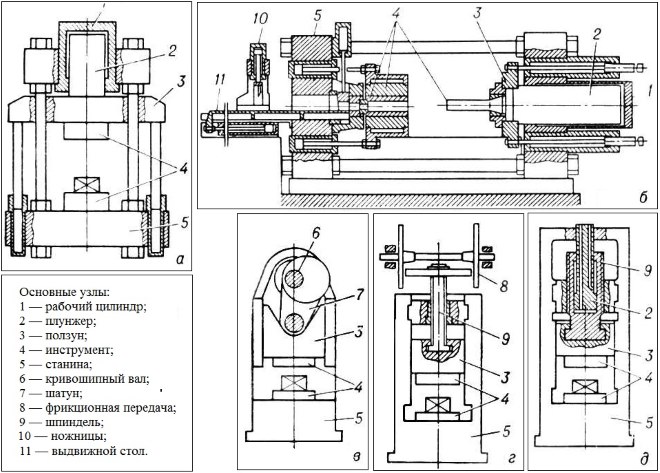

Схемы прессов: а – вертикальный гидравлический; б – горизонтальный; в – кривошипный; г – фрикционный; д – гидровинтовой

Пресс кривошипный применяют в тех случаях, когда необходимо выполнить несложную обработку металла давлением. Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

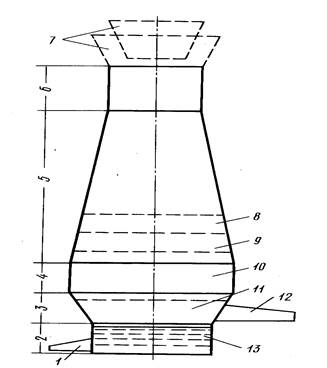

Пресс штамповочный гидравлический 4-х колонный

Гидравлические штамповочные прессы оснащаются двумя рабочими камерами, в которых в рабочей жидкости создается требуемое давление. Жидкость под давлением поступает в цилиндр с другим поршнем, посредством которого и сообщается возвратно-поступательное движение ползуну.

Радиально-ковочное оборудование для горячей обработки металла

Радиально-ковочный станок используется для того, чтобы с высокой производительностью изготавливать валы различного диаметра. На таком агрегате можно наладить производство до 300 тысяч готовых изделий в год, чего вполне достаточно для того, чтобы обеспечить ими крупное производственное предприятие.

Ограниченность использования такого станка для штамповки металла объясняется не только его высокой стоимостью, но еще и тем, что настройка его рабочих режимов представляет собой достаточно сложный процесс, поэтому выполнять ее целесообразно лишь в том случае, если планируется выпускать изделия определенного диаметра большими партиями.

Радиально-ковочная машина (РКМ) обеспечивает высокую точность штамповки, выдавая детали с минимальными припусками

Последовательность действий, в процессе которых выполняется радиальная ковка, выглядит следующим образом.

- Деталь, чтобы довести ее до требуемой температуры нагрева, подают в индукционное устройство.

- После того как металл приобретет требуемую степень пластичности, деталь по роликовому контейнеру (рольтангу) отправляют к захватному устройству, с помощью которого она подается в зону обработки.

- Там заготовка фиксируется элементами другого захватного устройства, после чего на нее воздействуют посредством специальных бойков.

- Для равномерной обработки со всех сторон деталь постоянно вращают, для чего используется специальный захватный механизм.

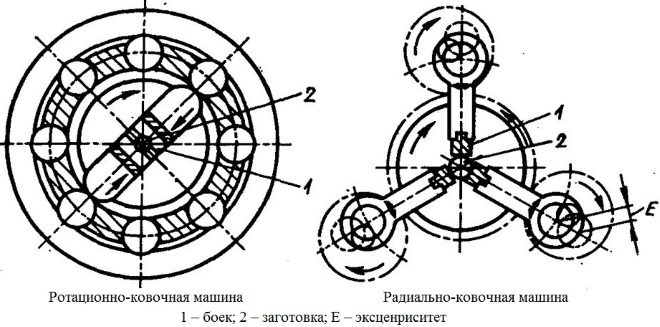

Схемы действия ковочных машин радиального и ротационного типа

Для того чтобы привести в движение рабочий механизм оборудования для радиальной ковки, используют кинематическую схему, элементами которой являются:

- приводной электродвигатель;

- клиноременная передача;

- четыре установленных вертикально вала с эксцентриковыми буксами;

- шатун с закрепленными на нем бойком и ползуном.

Основные элементы автоматики станка – это копирные барабаны, которые отвечают как за синхронное сближение бойков, так и за последующее движение заготовки. Вращение захвату, в котором удерживается обрабатываемая деталь, сообщается электродвигателем через элементы червячной передачи. Торможение данного механизма, которое осуществляется в момент ковки, обеспечивает пружинная муфта.

Одной из разновидностей ковочного оборудования является горизонтально-ковочный станок, в котором обрабатываемая деталь также располагается параллельно земле. Устройства данного типа используются преимущественно для формирования торцевых утолщений на заготовках стержневого типа. Деталь при обработке располагается в разъемной матрице, каналы которой ориентированы в горизонтальной плоскости.

Процесс обработки, выполняемой на таком станке, происходит в следующей последовательности.

- Заготовка укладывается в неподвижную часть матрицы.

- Подвижная часть матрицы, соединенная с ползуном, приводится в действие посредством коленчатого вала.

- Приближаясь к неподвижной половине формы, подвижная часть матрицы плотно охватывает обрабатываемый стержень.

- После зажима детали верхней частью формы коленчатый вал, соединенный с шатуном, приводит в действие ударные пуансоны.

- По окончании обработки все подвижные части станка возвращаются в исходное положение, а подвижная и неподвижная части формы размыкаются.

Ковочный молот с пневмоприводом

Пневматический пресс – это эффективное, но в то же время доступное по стоимости ковочное оборудование, отличающееся, кроме того, компактными габаритами. Работает такой станок за счет энергии сжатого воздуха, за подачу которого к механизмам отвечает встроенный компрессор. Работу компрессора, поршни которого, двигаясь в его главном цилиндре, как раз и создают поток воздуха с требуемым давлением, обеспечивает приводной электродвигатель.

Поскольку работу ударного механизма пневматического ковочного станка обеспечивает кривошип, то его конструкция напоминает устройство кривошипного пресса. Перед запуском такого оборудования компрессорный и рабочий поршни в главном цилиндре находятся в крайнем верхнем и крайнем нижнем положениях. Когда станок запускается в действие, поршни начинают двигаться по направлению друг к другу, сжимая находящийся между ними воздух, давление которого передается на кривошип, напрямую соединенный с бойком. На один удар рабочей части молота пневматического станка приходится один оборот кривошипного механизма. Соответственно, чтобы воздействие молота на заготовку выполнялось с более высокой частотой, необходимо обеспечить более интенсивную работу компрессора. Даже несмотря на свои небольшие габариты, пневматический пресс может обеспечить массу удара молота, доходящую до 1 тонны.

Молот кузнечный пневматический МА-4129 предназначен для горячей штамповки в открытых штампах

По похожему с пневматическим прессом принципу работает паровоздушный молот, в котором энергию удара обеспечивает горячий пар, подающийся непосредственно из котла или через специальный компрессор. Масса ударов, которой позволяет добиться такое оборудование, может доходить до 8 тонн, а скорость их нанесения составляет 50 м/сек. Работать оно в зависимости от модели может в автоматическом режиме, когда удары по детали наносятся непрерывно, или в ручном, когда для запуска в действие бойка необходимо нажать на соответствующую кнопку или педаль.

Механические молоты могут использоваться для:

- свободной ковки или ковочных операций, при выполнении которых для формирования готового изделия используется прессформа;

- штамповочных операций с деталями из листового металла – резки по ровной или кривой линии, вырубки по различному контуру, пробивки отверстий (дыропробивной пресс) и др.;

- выколотки – изготовления изделий с использованием специального шаблона.

Ковочное оборудование ротационного и вальцевого типа

На крупных производственных предприятиях для выполнения ковочных операций часто применяется конвейерное оборудование вальцевого типа. Заготовки на нем обрабатываются методом обжима, который выполняют вращающиеся вальцы. По похожему принципу работают и ротационно-ковочные машины, обработка деталей в которых также осуществляется в процессе вращения рабочих органов.

Метод ротационной ковки обеспечивает безотходную обработку заготовок

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Пресс штамповочный и его различные аналоги + видео

Холодная ковка по силам каждому, достаточно взять в руки молоток и нанести по листовому металлу несколько ударов, чтобы придать ему некоторую деформацию, по такому же принципу работает и пресс штамповочный.

1 Кривошипный и гидравлический пресс штамповочный

Работа кузнеца или, как звучало это слово в некоторых диалектах славян, коваля всегда была одной из самых почетных. Опытные мастера, используя несколько разных молотов, способны были выполнить из металла практически любую вещь. Со временем штучная ручная работа стала недостаточной для обеспечения всех желающих металлическими изделиями, которые начали выпускаться в промышленных масштабах с помощью специальных станков.

Среди прочих весьма востребованным агрегатом стал аналог молота – пресс штамповочный, необходимый для холодной обработки металла. Используется он для придания необходимой формы металлической заготовке путем деформации некоторых участков, выбивания заданного рельефа или вырубания фрагментов. Различают кривошипный и гидравлический штамповочный пресс, разница между назначениями которых заключается только в том, что первый используется для простейших холодных обработок металла.

Рекомендуем ознакомиться

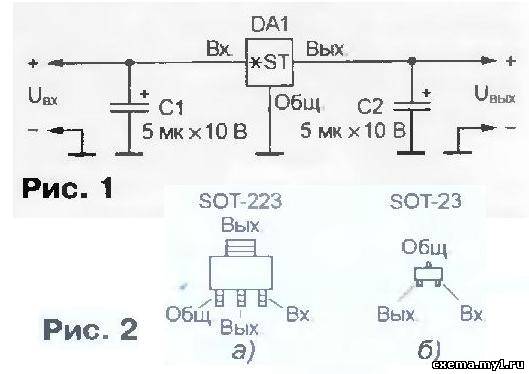

Кривошипный механизм работает по принципу преобразования вращательного движения привода через кривошипно-шатунную передачу в возвратно-поступательное действие, совершаемое ползуном, который и воздействует на заготовку. Гидравлический прессовальный агрегат оснащен двумя резервуарами с водой, которые являются рабочими камерами с поршнями, создающими в жидкости избыточное давление. Вода поступает в цилиндр, где движется поршень, связанный с ударным ползуном.

2 Горячая обработка металла – радиально-ковочная машина

Ни одно производство металлических деталей не может обойтись без заготовок, которые обрабатываются на станках в огромных количествах. В частности, для токарных операций требуется много валов с различными диаметрами, главным образом от 6 до 15 сантиметров. Только при таких условиях оправдано приобретение такого агрегата, как радиально-ковочная машина, которая отличается крайне высокой стоимостью. На этом станке можно производить до 300 тысяч заготовок в год, которых должно быть достаточно даже при самых крупных промышленных масштабах. Ввиду высокой сложности настройки оборудования, крайне желательно, чтобы выпуск валов был обусловлен необходимостью больших партий заготовок определенного диаметра.

Процесс радиальной ковки осуществляется следующим образом. Заготовка подается в нагревательный блок, работающий по индукционному принципу, где металлу придается нужная температура. По достижении необходимой степени пластичности заготовка направляется через рольганг (конвейер) в захватное устройство, которое направляет ее непосредственно в зону горячей штамповки или ковки. Здесь заготовку перехватывает следующий захватный механизм для дальнейшей обработки бойками. В процессе ковки металлическая болванка постоянно вращается захватом, для того чтобы поверхность подвергалась воздействию равномерно.

Станок для радиальной ковки работает от электродвигателя, который клиноременной передачей сообщает крутящий момент четырем валам с эксцентриковыми буксами. Каждый вал установлен вертикально и, в свою очередь, передает движение шатуну с бойком, между которыми закреплен ползун. За синхронное сближение бойков с последующим движением заготовки отвечают копирные барабаны – основа автоматики механизма. Вращение захвата с зажатой в нём заготовкой обеспечивается через червячные передачи от электродвигателя, а торможение в момент ковки выполняется с помощью пружинной муфты.

Параллельно земле располагается заготовка и в таком агрегате, как горизонтально-ковочная машина. На данном оборудовании отковываются торцевые утолщения на стержнях различного диаметра, для фиксации которых используются разъемные матрицы с горизонтально-ориентированными каналами. Одна половина зажима является неподвижной, в нее укладывается заготовка, после чего активируется механизм, посредством коленчатого вала связанная с ним ползуном вторая часть матрицы придвигается, плотно охватывая стержень. Одновременно коленчатый вал воздействует на шатун, от которого начинается работа ударных пуансонов, расположенных напротив каналов матрицы. Затем все движущиеся части агрегата возвращаются в исходное положение, а матрица размыкается.

3 В помощь кузнецу – молот ковочный пневматический

Сегодня редко где можно наблюдать работу кузнеца, но представить себе, как она выполняется – довольно просто. На наковальню укладывается придерживаемый клещами кусок металла, по которому наносятся удары тяжелым молотом. Работа сложная, сил нужно прикладывать немало. Именно поэтому в помощь кузнецам был создан молот ковочный пневматический. Это сравнительно небольшой агрегат, доступный по стоимости многим предприятиям, а также достаточно легко транспортируемый. Механизм имеет встроенный компрессор, с помощью которого в рабочем цилиндре сжимается и разряжается воздух за счет возвратно-поступательного движения поршня, сообщающегося от электродвигателя.

В отключенном состоянии компрессорный поршень пневматического молота находится в крайнем верхнем положении, а рабочий поршень – в крайнем нижнем. Когда агрегат включается, поршни приходят в движение навстречу друг другу, из-за чего воздух сжимается, и его напряжение передается на кривошип, соединенный с бойком. На каждый оборот кривошипного механизма приходится один удар рабочей части молота. Таким образом, чем чаще работает поршень компрессора, тем быстрее работает боёк станка. Масса удара может достигать одной тонны.

Похожим образом работает штамповочный паровоздушный молот, однако основным источником энергии движения поршня в нём является пар, подающийся от специального котла под собственным давлением, либо горячий воздух, нагнетаемый с помощью компрессорной установки. Сила ударов паровоздушного молота может превышать 8 тонн, в зависимости от модели, а скорость движения бойка способна достигать 50 метров в секунду. Механизмы делятся на два типа: автоматического и ручного действия. В первом случае удары по заготовке наносятся непрерывно, а во втором – когда боек достигает крайнего верхнего положения, то остается в нем до пускового сигнала с пульта или педали.

Бывают разные виды механических молотов: для ковки и штамповки, только штамповочного назначения, для обработки листового металла, а также выколоточные, для получения деталей по шаблону.

4 Вальцы и ротационно-ковочная машина – обработка вращением

Поковка деталей бывает не только штучной, но и конвейерной. Для последней удобнее всего использовать специальные вальцы ковочные, осуществляющие обжимное штампование фасонных заготовок. Принцип работы данного оборудования очень прост – на вращающихся в противоположных направлениях валах равноудаленные сектора снабжены штамповочными накладками.

В тот момент, когда секторные штампы расходятся, между вальцами вставляется заготовка, которая обжимается до нужного состояния вновь сошедшимися по мере вращения ковочными накладками. Некоторые модели ротационного механизма снабжаются ползуном, который выполняет функции гильотины и отсекает готовую деталь. Процесс обработки заготовок в таком механизме, как ротационно-ковочная машина, также основан на движении вращения.

В центре, между расположенными в кольцевой обойме роликами, с большой скоростью крутится шпиндель, внутри которого крестообразно размещены четыре бойка. Центробежная сила откидывает бойки, и они прижимаются к обойме, но когда их тыльные части надвигаются на ролики, снова сдвигаются к центру, нанося удары по заготовке. Встречаются и другие варианты действия механизма, в частности, когда вокруг неподвижного шпинделя вращается обойма с роликами, а бойки выталкиваются из центра пружинами. Возможно и противоположно направленное движение шпинделя и обоймы.

tutmet.ru

Штамповочный пресс

Одним из самых распространенных действий, которые производятся с металлом, является так называемая штамповка. По сути, штамповкой можно назвать любую деформацию материала, которая в результате придает нужную форму изделию, либо выбивает на нем необходимый рельеф. Так же штамповкой можно считать выбивание рисунка на материала, проделывание в нем отверстий, как сквозных, так и нет.

Все эти операции происходят исключительно посредством использования в производстве такого оборудования, как штамповочный пресс. На сегодняшний основных типов штамповки является два, это листовой и объемный метод деформации материалов. Самими материалами, которые подвергаются данному воздействию, являются, как правило, металл, но еще часто штамповку производят и на пластике.

Штамповочные прессы могут классифицироваться на виды. На сегодняшний день существуют прессы механического типа действия, такие еще называют эксцентриковыми. Так же прессы могут быть кривошипными и гидравлического типа. Работа кривошипного пресса, как правило, нужна там, где требуется осуществлять операции по холодному типу штамповки. Такими работами являются пробивные, вырубные работы, и вытяжка материала, которая является неглубокой.

Принцип работы и устройство штамповочного пресса

Принцип работы такого оборудования заключается в том, что привод, осуществляющий вращательное действие, воздействует на ползун, который начинает совершать возвратно-поступательные действия, обрабатывая, таким образом, поверхность. Механизм такого пресса является кривошипно-шатунным. Основные элементы данной машины выполняются из стали высокопрочного вида и дополнительно укрепляются для придания конструкции особой жесткости.

Штамповочные прессы гидравлического типа используются, как правило, для таких работ как ковка металла, его продавливание, штамповка поверхности. Так же нередко именно данный тип оборудования используют для переработки отходов металлических материалов и для сборочных работ.

В данном случае основным моментом выполнения работ является многократное увеличение рабочей силы и давления на материал. Пресс такого типа имеет следующий вид. Он состоит из двух резервуаров, которые наполнены жидкостью, как правило, водой. Между резервуарами проложен трубопровод, а сами рабочие камеры оснащены специальными поршнями. Жидкость создает давление на ползун, который начинает осуществлять движение, таким образом, когда жидкость поступает в рабочий цилиндр, то поршень непосредственно связанный с рабочим ползуном, перемещается, при этом воздействую с силой на заготовку.

Основные характеристики штамповочного пресса

Усилие с которым гидравлические штамповочные прессы осуществляют воздействие на заготовку в современных машинах может достигать семидесяти тысяч тонн или шестьдесят восемь Мн. Сегодня данный вид оборудования значительно модернизируется и оснащается дополнительными рабочими элементами, которые в значительной степени влияют на ход выполнения работ. Такими элементами являются специальный рабочий стол и выталкивающее устройство, которое извлекает готовую деталь из под штамповочного пресса.

Так же преимуществом такого типа пресса является то, что они могут быть как универсальными и выполнять разные виды работ. Так прессы могут быть и специализированного назначения, для выполнения конкретных отдельных функций. Управление таким оборудование осуществляет оператор, однако все работы выполняются без привлечения физического труда. Оператор выполняет лишь запуск пресса, и осуществляет контроль над его работой.

На сегодняшний день именно гидравлические штамповочные прессы получили наибольшее распространение в производстве. Они являются экономичными, простыми в эксплуатации и обслуживании.

promplace.ru

Горячая объемная штамповка на прессах

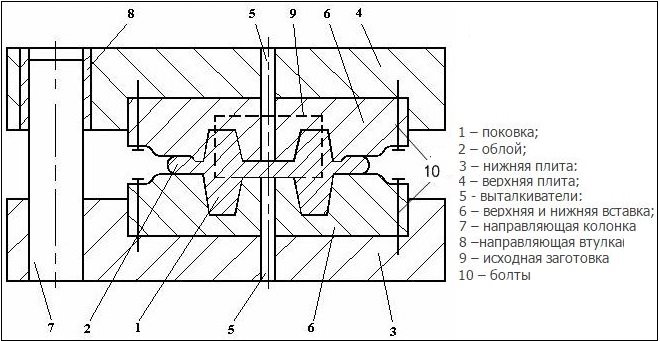

Наиболее часто используются кривошипные горячештамповочные прессы. Выбор пресса осуществляется по номинальному усилию, которое составляет 6,7…100 МН.

К особенностям конструкции пресса следует отнести жесткий привод, не позволяющий изменять ход ползуна, отсутствие ударных нагрузок.

Жесткий привод не позволяет производить переходы, требующие постепенно возрастающего обжатия с кантованием, (протяжка, подкат). Для фасонирования заготовки могут быть использованы заготовительные ручьи: пережимной, гибочный. Поэтому при штамповке на прессах сложных заготовок, имеющих удлиненную форму в плане (шатуны, турбинные лопатки), фасонирование осуществляется ковочными вальцами, свободной ковкой, высадкой на горизонтально-ковочных машинах.

Отсутствие ударных нагрузок позволяет не применять массивные шаботы, использовать сборную конструкцию штампов (блок-штампы).

При открытой штамповке на прессах части штампа не должны смыкаться на величину, равную толщине облоя. Полость штампа выполняется открытой и облойная канавка имеет вид, показанный на рис.14.3.

Рис.14.3. Вид облойной канавки при штамповке на прессах

Для закрытой штамповки используются штампы двух видов:

с цельной матрицей, для изготовления поковок типа тел вращения, усилие распора в них воспринимается матрицей и не передается ползуну пресса;

с разъемной матрицей, для легкого извлечения из полости штампа поковок, что позволяет значительно уменьшить штамповочные уклоны.

Поковки, полученные на прессах, характеризуются высокой точностью, которая достигается за счет снижения припусков на механическую обработку (в среднем на 20…30 % по сравнению с поковками, полученными на молотах) и допускаемых отклонений на номинальные размеры, снижения штамповочных уклонов в два – три раза. Наличие постоянного хода приводит к большей точности поковок по высоте, а жесткость конструкции пресса делает возможным применение направляющих колонок в штампах, что исключает сдвиг.

Производительность труда повышается в среднем в 1,4 раза за счет однократности и повышения мощности деформирующих воздействий. В результате себестоимость поковок снижается на 10…30 %. Как показывают исследования, штамповка на прессах может быть экономически выгодной даже при загрузке оборудования на 35…45 %.

При штамповке на прессах деформация глубже проникает в заготовку, что позволяет штамповать малопластичные материалы, применять штампы с разъемной матрицей с боковым течением металла.

Процессу штамповки на прессах присущи недостатки:

окалина вдавливается в тело поковки, для предотвращения этого необходимо проводить малоокислительный или безокислительный нагрев или полную очистку заготовки от окалины;

из-за невысокой скорости деформирования время контакта металла с инструментом больше, чем на молотах, поэтому имеет место переохлаждение поверхности заготовки, что приводит к худшему заполнению полости штампа.

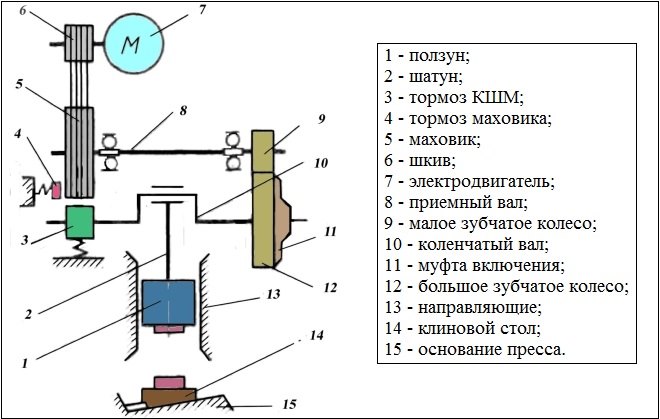

Штамповка на горизонтально-ковочных машинах

Горизонтально-ковочная машина представляет собой механический кривошипный штамповочный пресс, имеющий разъемную матрицу, одна часть которой является подвижной – зажимной.

Кроме главного деформирующего ползуна, имеется ползун, движение которого перпендикулярно движению главного.

Горизонтально-ковочные машины выбираются по номинальному усилию, которое составляет 1…31,5 МН.

Схема горячей объемной штамповки на горизонтально-ковочной машине показана на рис. 14.4.

Рис. 14.4. Схема горячей объемной штамповки на горизонтально-ковочной машине

Штамп состоит из трех частей: неподвижной матрицы 3, подвижной матрицы5и пуансона1, размыкающихся в двух взаимно перпендикулярных плоскостях. Пруток4с нагретым участком на его конце закладывают в неподвижную матрицу. Положение конца прутка определяется упором2. При включении машины подвижная матрица5прижимает пруток к неподвижной матрице, упор автоматически отходит в сторону, и только после этого пуансон1соприкасается с выступающей частью прутка и деформирует ее. Металл при этом заполняет формующую полость, расположенную впереди зажимной части. Формующая полость может находиться только в матрице, только в пуансоне, а также в матрице и пуансоне.

После окончания деформирования пуансон движется в обратном направлении, выходя из полости матрицы. Матрицы разжимаются, деформированную заготовку вынимают или она выпадает из них.

Штамповка выполняется за несколько переходов в отдельных ручьях, оси которых расположены одна над другой. Каждый переход осуществляется за один рабочий ход ползуна. Осуществляются операции: высадка, прошивка, пробивка. За один переход можно высадить выступающий из зажимной части матрицы конец прутка только в том случае, если его длина не превышает трех диаметров. При большей длине возможен изгиб заготовки, поэтому предварительно необходимо произвести набор металла. Набор металла осуществляется в полости пуансона, которой придают коническую форму.

В качестве исходной заготовки используют пруток круглого или квадратного сечения, трубный прокат. Штампуют поковки: стержни с утолщениями и глухими отверстиями, кольца, трубчатые детали со сквозными и глухими отверстиями.

Так как штамп состоит из трех частей , то напуски на поковки и штамповочные уклоны малы или отсутствуют.

К недостаткам горизонтально-ковочных машин следует отнести их малую универсальность и высокую стоимость.

studfiles.net

Гидравлический штамповочный пресс - Большая Энциклопедия Нефти и Газа, статья, страница 1

Гидравлический штамповочный пресс

Cтраница 1

Гидравлический штамповочный пресс значительно дороже, тихоходнее и менее производителен, чем штамповочный молот с эквивалентной массой падающих частей. [1]

Гидравлический штамповочный пресс усилием 650 МН ( рис. 26.3) предназначен для изготовления крупногабаритных точных изделий, в том числе с вертикальными и боковыми полостями, из жаропрочных, титановых сплавов и стали, а также из алюминиевых сплавов. [2]

Гидравлический штамповочный пресс значительно дороже, тихоходнее и менее производителен, чем штамповочный молот с эквивалентной массой падающих частей. При выборе гидравлического пресса следует учитывать, что невысокая скорость деформирования ухудшает по сравнению с молотами и механическими прессами удаление окалины с поверхности заготовок, поэтому очистка от окалины желательна до штамповки на прессе. [4]

Особенно остро стояла проблема разработки мощных гидравлических штамповочных прессов. Выступая на тех-срветах, рассматривающих вопросы конструирования пресса усилием 75 000 тс, А. И. Зимин неоднократно подчеркивал, что традиционная классическая многоцилиндровая схема применительно к такому прессу подошла к своему конструктивному потолку. По его мнению, при заданных размерах рабочего стола ( 16X3 5 м2) этот пресс может давить только вату, при штамповке ограниченных в плане поковок при громадной машинной площади ( 12 рабочих цилиндров) пресс будет сам себя ломать, а в поковке обязательно появится чечевица, вызванная прогибами стола и подвижной поперечины при их нагружении рабочими нагрузками. Со временем, несмотря на свою необычность, предлож ение о станине с квадратными колоннами трансформировалось в конструкцию рамных станин прессов. [5]

Схема планировки рабочего места бригады у гидравлических штамповочных прессов ( на средних и мелких поковках): I - штабели заготовок; 2 - нагревательная печь; 3 - протяжной пресс 125 т; 4 - прошивной пресс 250 т; 5 - управление прессом; 6 - штабель штамповок; 7 - стол для очистки от окалины; S - фонтан для замочки дна. [6]

Их принцип действия аналогичен принципу действия гидравлических штамповочных прессов. Кроме ножниц с наклонным ножом, применяются высечные ( 45), предназначенные для прямой и фигурной резки листового металла. К ним также относятся кривошипные машины, разрезающие лист путем непрерывно повторяющихся возвратно-поступательных движений ползуна с верхним ножом относительно нижнего ножа, закрепленного на столе. [7]

За последние годы было выпущено большое количество гидравлических штамповочных прессов усилием в несколько десятков тысяч тонн. Такие машины необходимы для изготовления широкой номенклатуры крупногабаритных деталей типа дисков и панелей со множеством тонких ребер; единственно приемлемым приводом для них является насосно-аккумуляторный. [8]

Агрегат штампования ( рис. 224) состоит из гидравлического штамповочного пресса и цепного конвейера, на котором производится сборка текстильных каркасов и съемка галош с сердечников. [10]

Штамповку диска [ эскиз 1 ( группа II), табл. 1 ] производят в трехсекционном штампе на гидравлическом штамповочном прессе. На рис. 5 показаны переходы штамповки. Расчеты секционной штамповки дисков даны в гл. [12]

В конце 40 - х - 50 - х годов в связи с необходимостью штамповки крупногабаритных поковок широко обсуждались проблемы создания мощного кузнечно-прессового оборудования: гидравлических штамповочных прессов и бесшаботных молотов. [13]

Пресс может работать на циклах: подъем подвижной поперечины вверх; опускание ее; рабочий ход; держание подвижной поперечины на весу. В табл. 175 и 176 дана характеристика гидравлических штамповочных прессов. [14]

Страницы: 1

www.ngpedia.ru

расшифровка, характеристики кривошипных горячештамповочных прессов

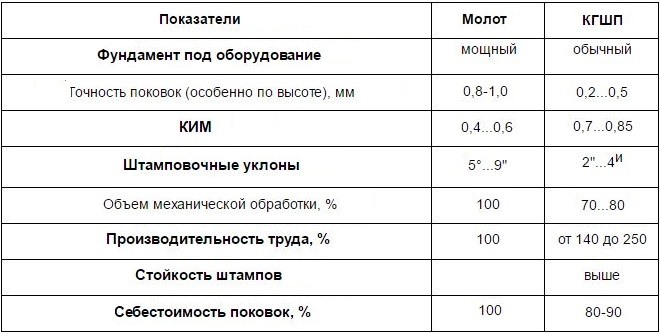

Аббревиатурой КГШП называют горячештамповочный пресс кривошипного типа. Исключительно высокая мощность отдельных моделей такого оборудования делает его оптимальным выбором для предприятий, занимающихся переработкой металлического лома.

Горячештамповочный кривошипный пресс номинальной силой 14000 тс. Используется для горячей штамповки коленчатых валов массой до 200 кг в составе современной роботизированной линии

Использование КГШП, в частности, позволяет успешно решать такую насущную для данных предприятий проблему, как пакетирование лома металлов, обладающих невысокой пластичностью (алюминиевые и титановые сплавы, бронзы и др.). Между тем приобретение пресса данного типа является для преимущественного большинства таких предприятий непозволительной роскошью. Основной сферой применения КГШП, которые представлены на современном рынке в большом разнообразии модификаций, является оснащение производства, выпускающего свою продукцию крупными, средними и мелкими сериями.

На видео ниже можно увидеть в работе кривошипный горячештамповочный пресс K8540.Конструктивные особенности

Поскольку штамповка на станках данной категории выполняется при высоких температурах (1000–1200°), их конструкция отличается некоторыми особенностями.

- Для оснащения КГШП средней и невысокой мощности используются асинхронные двигатели, а на оборудование, развивающее большие усилия (свыше 31,5 МН), могут устанавливаться синхронные агрегаты и даже двигатели, работающие на постоянном токе.

- От электродвигателя вращение на конструктивные элементы станка передается посредством мощной клиноременной передачи.

- Принимающий вращение вал, установленный в подшипниках скольжения, с одной стороны оснащен маховым колесом, а вторым концом соединяется с элементами открытой понижающей передачи, вращение от которой передается на эксцентриковый вал.

- На одном конце эксцентрикового вала устанавливается тормоз ленточного типа, а на втором – муфта включения, работающая за счет наличия в ее конструкции нескольких фрикционных дисков.

- На станке установлена система, обеспечивающая в зависимости от необходимости включение либо муфты, либо тормоза. Конструктивно такая система связана и с узлом торможения махового колеса.

- На кривошипно-шатунном механизме установлены верхние направляющие ползуна. Нижняя часть ползуна соединяется с подвижной частью штампа, установленного на прессе.

- Для регулировки закрытой высоты КГШП используется специальный клиновой механизм, который монтируется на рабочем столе оборудования.

- Станина, отличающаяся высокой жесткостью, собирается из отдельных конструктивных элементов, соединяемых друг с другом при помощи стяжных шпилек. Чтобы обеспечить требуемый уровень сжимающих напряжений, создаваемых такими шпильками, их затяжку выполняют в нагретом состоянии.

- Нижняя (неподвижная) часть штампа фиксируется на рабочем столе пресса.

- КГШП также оснащаются системами смазки и управления, причем система управления обязательно содержит в своем составе контрольно-диагностическое оборудование.

Схема штампа КГШП

Если сравнивать КГШП с обычным кривошипным оборудованием, то в его работе также можно выделить несколько особенностей.

- Для того чтобы штампуемый на таком оборудовании металл не успел остыть, необходима высокая скорость выполняемой обработки.

- Максимальный выход энергии за короткий промежуток времени, в течение которого выполняется горячая штамповка, обеспечивается за счет использования высокомощного привода.

- Шатун пресса нельзя регулировать, что делает его более жестким и прочным.

- Муфта включения имеет в своем оснащении увеличенное количество фрикционных дисков.

Сравнительные данные штамповки на КГШП и молотах

Современные модели станков данной категории еще более усовершенствованы. Так, на них устанавливаются кривошипно-клиновые механизмы, которые пришли на смену конструкциям кривошипно-шатунного типа. Такие механизмы позволяют выполнять штамповку с более высокой точностью, а элементы их конструкции, характеризующейся меньшей площадью поверхности контакта, изнашиваются менее интенсивно.

Характеристики и принцип работы

Оснастить прессом данного типа штамповочное производство целесообразно в том случае, если вас интересует мощное и надежное оборудование, работающее с исключительно высокой производительностью.

Кинематическая схема кривошипного горячештамповочного пресса

Принцип работы КГШП заключается в следующем.

- От приводного электрического двигателя крутящий момент последовательно передается на следующие элементы – маховое колесо, промежуточный вал и зубчатую передачу.

- После того как количество оборотов махового колеса достигает номинального значения, включается муфта.

- Во фрикционную муфту под большим давлением подается сжатый воздух, и эксцентриковый вал соединяется с механизмом «ползун-шатун».

- В тот момент, когда включается муфта, происходит отключение ленточного тормоза.

- Эксцентриковый вал, соединенный посредством фрикционной муфты с механизмом «ползун-шатун», придает ползуну возвратно-поступательное движение.

- Нижняя часть ползуна, соединенная с подвижной половиной штампа, сообщает движение и ей, за счет чего и выполняется основная технологическая операция по деформированию металла – штамповка.

- В тот момент, когда ползун начинает совершать движение вверх и размыкает половинки штампа, срабатывает механизм выталкивателя, за счет которого готовое изделие извлекается из зоны обработки.

В зависимости от потребностей, которые испытывает штамповочное производство, КГШП могут дополнительно оснащаться и другими узлами, в качестве которых могут выступать микропривод для регулировки угла поворота главного вала, подштамповая плита выдвижного типа, гидрозажимы для инструмента и др.

Подштамповый блок для пресса серии КБ8040

В соответствии с положениями ГОСТа, на которые при выборе оборудования ориентируется любое штамповочное производство, прессы данной категории характеризуются следующими параметрами.

- Развиваемое номинальное усилие – 6300–63000 кН.

- Величина хода ползуна – 200–460 мм.

- Количество непрерывных ходов, совершаемых ползуном, – 100–40 мин-1.

- Расстояние (минимальное) между столом и подштамповой плитой – 560–1150 мм.

- Рабочий ход механизма клиновой регулировки хода – не менее 10 мм.

- Усилие, которое могут развивать выталкиватели, величина их хода.

- Размеры рабочего стола и ползуна.

- Размеры боковых окон, имеющихся в станине.

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Штамповочный пресс

Изобретение относится к обработке металлов давлением, в частности к прессам для штамповки. Пресс содержит неподвижную нижнюю плиту с плоской рабочей поверхностью и подвижную верхнюю плиту. Верхняя плита имеет выпуклую в поперечном сечении рабочую поверхность. Центр кривизны этой поверхности расположен на оси, проходящей через шарнир приводного рычажного звена и шарнир, соединяющий нижнюю часть подвижной плиты с ползуном. Рычажное звено установлено на станине с возможностью вращения. Ползун имеет неподвижную вертикальную направляющую, ось которой проходит через ось вращения приводного рычажного звена. Указанное звено выполнено с продолжением, которое расположено с противоположной от оси его вращения стороны. На этом продолжении установлен с возможностью продольного перемещения ползун, шарнирно соединенный с ведущим кривошипом. Ось вращения кривошипа расположена на оси ползуна, шарнирно соединенного с верхней подвижной плитой. В результате обеспечивается повышение производительности пресса за счет сокращения холостого хода. 1 ил.

Изобретение относится к механизмам для обработки материалов давлением, а именно штамповочным прессам.

Известны штамповочные прессы [Кузнечно-штамповочное оборудование:

Учебник для машиностроительных вузов / А.Н.Банкетов, Ю.А.Бочаров, Н.С.Добринский и др. Под ред. А.Н.Банкетова, Е.Н.Ланского. - 2-е изд., перераб. и доп.- М.: Машиностроение, 1982. - С.351-362], исполнительный механизм которых совершает возвратно-поступательное движение, оказывая технологическое воздействие на заготовку, помещенную между плоскими подвижной и неподвижной плитами.

Недостатками данных устройств являются большие габаритные размеры, высокие энергозатраты, высокая динамика процесса в связи с большой массой рабочего органа, а также низкий КПД.

Известны штамповочные машины ротационного типа [Кузнечно-штамповочное оборудование: Учебник для машиностроительных вузов / А.Н.Банкетов, Ю.А.Бочаров, Н.С.Добринский и др. Под ред. А.Н.Банкетова, Е.Н.Ланского. - 2-е изд., перераб. и доп.- М.: Машиностроение, 1982. - С.509-510], рабочие органы которых совершают вращательное движение, оказывая технологическое воздействие на помещенную между ними заготовку при непрерывном перемещении зоны контакта заготовки с инструментом.

Недостатком данных устройств является низкий коэффициент обжатия, ограниченный углом захвата заготовки рабочими органами.

Наиболее близким к предлагаемому техническому решению по способу воздействия на обрабатываемый материал и конструкции является штамповочный пресс [патент 2238846 РФ, МПК7 В30 В 1/26], содержащий неподвижную нижнюю плиту с плоской рабочей поверхностью и подвижную верхнюю плиту с выпуклой в поперечном сечении рабочей поверхностью, центр кривизны которой расположен со стороны кривошипа на продолжении оси шатуна, который жестко соединен с верхней подвижной плитой, причем привод верхней плиты выполнен в виде кривошипно-ползунного механизма.

Недостатком данного изобретения является большой угол холостого хода по отношению к рабочему ходу и связанная с этим низкая производительность.

Целью указанного изобретения является устранение указанных недостатков и, прежде всего, повышение производительности за счет сокращения холостого хода.

Поставленная цель достигается тем, что в штамповочном прессе, содержащем неподвижную нижнюю плиту с плоской рабочей поверхностью и подвижную верхнюю плиту с выпуклой в поперечном сечении рабочей поверхностью, центр кривизны которой расположен на оси, проходящей через шарнир приводного рычажного звена, установленного на станине с возможностью вращения, в верхней части подвижной плиты, и шарнир, соединяющий нижнюю часть подвижной плиты с ползуном, имеющим неподвижную вертикальную направляющую, ось которой проходит через ось вращения приводного рычажного звена, на продолжении приводного рычажного звена с противоположной от оси вращения стороны установлен с возможностью продольного перемещения ползун, шарнирно соединенный с ведущим кривошипом, ось вращения которого расположена на оси ползуна, шарнирно соединенного с верхней подвижной плитой.

Схема конструкции штамповочного пресса показана на чертеже.

Устройство состоит из рамы 1, на которой жестко закреплена неподвижная плита 2 с плоской рабочей поверхностью, и приводного механизма, состоящего из ведущего кривошипа 3, ползуна 4, приводного рычажного звена 5, ползуна 8 и шатуна 6, на котором жестко закреплена верхняя подвижная плита 7 с выпуклой рабочей поверхностью, образованной дугой окружности радиуса R, проведенной из точки М, расположенной на продолжении оси шатуна 6 со стороны приводного рычажного звена 5. Положение точки М, имеющей шатунную кривую с нижним прямолинейным участком, определяется одним из методов синтеза симметричного прямолинейно-направляющего механизма, известных в теории механизмов. Качение верхней плиты 7 по нижней плите 2 в случае параллельности рабочей поверхности нижней плиты 2 прямолинейному участку траектории точки М обеспечено при любом R, но из условия минимального скольжения между рабочими поверхностями плит 2 и 7 радиус R выбирается таким, чтобы длина дуги рабочей поверхности верхней плиты 7 была равна ширине L рабочей поверхности нижней плиты 2. При соблюдении условия минимального скольжения между взаимоогибаемыми плитами 7 и 2 радиус кривизны верхней подвижной плиты определяется зависимостью:

где r1 - длина кривошипа приводного рычажного звена 5,

r2 - расстояние между точкой сочленения приводного рычажного звена 5 и шатуна и точкой М,

ϕ1 - угол поворота приводного рычажного звена 5 соответствующий рабочему ходу верхней плиты и движению точки М по прямолинейному участку шатунной кривой,

b - длина шатуна.

Расстояние r2 направляющей точки М на продолжении оси шатуна определяется из условия наилучшего приближения траектории точки М к прямой линии, приравняв ее координаты в крайнем положении, соответствующем максимальному углу ϕ1 разворота приводного рычажного звена 5, и в среднем положении при ϕ1=0:

Ширина рабочей поверхности плиты 2 не должна превышать длины прямолинейного участка шатунной кривой точки М и определяется зависимостью:

Продольное движение ползуна 4 по приводному звену 5, вызванное вращением ведущего кривошипа 3, обеспечивает возвратно-вращательное движение приводного рычажного звена 5, которое вызывает возвратно-обкатывающее движение верхней подвижной плиты 7, шарнирно соединенной с ползуном 8, который совершает возвратно-поступательное движение в неподвижных направляющих плиты 2 так, что за полный оборот ведущего кривошипа 3 верхняя подвижная плита совершает сперва рабочий ход слева направо, в конце которого происходит отрыв подвижной плиты 7 от неподвижной плиты 2, что соответствует первому холостому ходу, затем верхняя подвижная плита совершает второй рабочий ход, обкатывая заготовку справа налево, в конце которого также происходит отрыв подвижной плиты 7 от неподвижной плиты 2. При этом во время первого и второго холостых ходов, соответствующих движению точки М по верхним криволинейным участкам шатунной кривой, происходит смена заготовки, а именно перемещение листового материала в штамповочном пространстве с целью выхода готового изделия и замены его на необработанный материал. Таким образом, добавление приводной кулисной группы приводит к увеличению производительности штамповочного пресса в два раза за счет сокращения холостого хода. В сравнении с прототипом за полный оборот ведущего кривошипа штампуется два изделия, а не одно, а угол поворота ведущего кривошипа, соответствующий холостому ходу, меньше чем у прототипа на величину угла поворота ведущего кривошипа, соответствующего второму рабочему ходу.

Штамповочный пресс работает следующим образом.

Листовой материал укладывают на нижнюю плиту 2 и включают привод пресса (не показан). При вращающемся кривошипе 3 ползун 4 движется по приводному рычажному звену 5, приводя его в движение вместе с шатуном 6, который перемещает верхнюю плиту так, что при рабочем ходе, соответствующем движению точки М по прямолинейному участку шатунной кривой, плита 7 обкатывает своей рабочей поверхностью плоскую рабочую поверхность нижней плиты 2 слева направо и штампует изделие, прессуя по принципу пресс-папье. Затем происходит отрыв плиты 7, показанный пунктиром, на некотором угле поворота кривошипа 3, достаточном для перемещения обрабатываемого материала по плите 2 и выхода готового изделия из штамповочного пространства, что соответствует холостому ходу и движению точки М по верхнему криволинейному участку шатунной кривой справа от оси ползуна, шарнирно соединенного с верхней подвижной плитой (показано стрелками). Дальнейшее вращение кривошипа 3 сопровождается рабочим ходом подвижной верхней плиты, но уже справа налево, в конце которого происходит отрыв верхней плиты от нижней, обеспечивающий выход второго готового изделия из штамповочного пространства.

Штамповочный пресс, содержащий неподвижную нижнюю плиту с плоской рабочей поверхностью и подвижную верхнюю плиту с выпуклой в поперечном сечении рабочей поверхностью, центр кривизны которой расположен на оси, проходящей через расположенный в верхней части подвижной плиты шарнир приводного рычажного звена, установленного на станине с возможностью вращения, и шарнир, соединяющий нижнюю часть подвижной плиты с ползуном, имеющим неподвижную вертикальную направляющую, ось которой проходит через ось вращения приводного рычажного звена, отличающийся тем, что на продолжении приводного рычажного звена, выполненном с противоположной от оси его вращения стороны, установлен с возможностью продольного перемещения ползун, шарнирно соединенный с ведущим кривошипом, ось вращения которого расположена на оси ползуна, шарнирно соединенного с верхней подвижной плитой.

www.findpatent.ru