7.Стыковые сварные соединения. Расчет и конструирование. Расчет стыковых сварных швов

7.Стыковые сварные соединения. Расчет и конструирование.

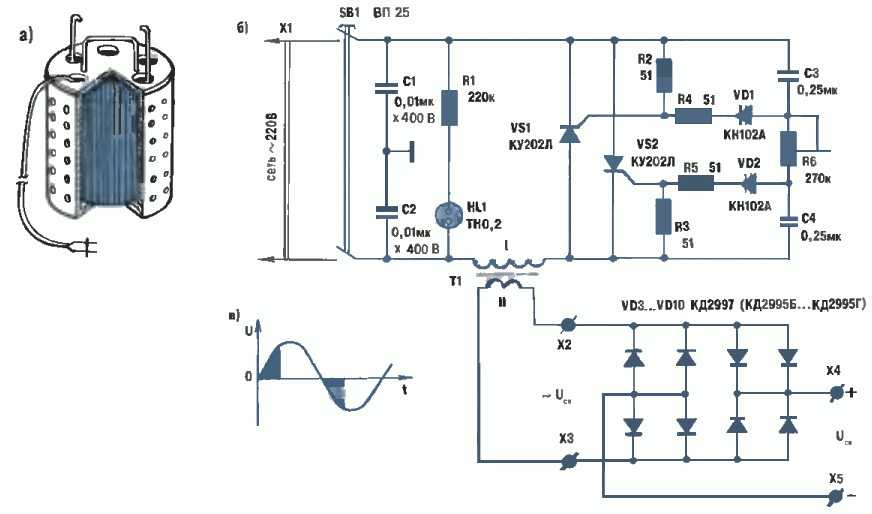

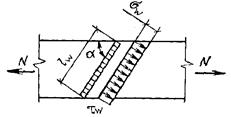

Стыковые - соединяются торцами (а). Имеют наименьшую концентрацию напряжений при передаче усилий, экономичны. Толщина элементов не ограничена. Соединение = прямым или косым швом.

Усиливают накладками – комбинир. (б).

Стыковые наиболее рациональны, но требуют дополнительной разделки кромок.

Работа и расчет стыковых швов

Прочность при растяжении или сжатии зависит от характеристик металла и шва.

При действии N распределение напряжений по длине шва принимается равномерным, рабочая толщина шва = меньшей из толщин элементов. Напряжение в шве (а) Rсв — расчетное сопротивление сварного стыкового соединения сжатию или растяжению, у — коэффициент условий работы элемента.

Расчетное сопротивление стыкового соединения при сжатии соединения Rсв=R.

При Rсв ≤ Rосновного металла то шов делают косым (с проверкой) (б). Рассчёт косых швов: перпендикулярно шву

вдоль шва

а и б — на продольную силу; в — на изгиб

При действии изгибающего момента (в)

где — момент сопротивления шва.

Соединения встык, работающие на нормальные напряжения и срез, проверяют

8.Сварные соединения с угловыми швами. Расчет и конструирование.

Угловые - элементы расположены под углом (г).

Валиковые швы - элементы, расположенны в разных плоскостях.

Фланговые - параллельно осевому усилию.

Лобовые - перпендикулярно усилию (рассчитывают условно).

Работа и расчет соединений, выполненных угловыми швами

- соединения внахлестку.

Фланговые работают на срез и изгиб. Разрушение может происходить по металлу шва, по осн. металлу на границе его сплавления с металлом шва.

Велики напряжения в корне шва.

Рассматриваем возможность разрушения шва от условного среза:

По металлу шва

По границе сплавления с металлом шва

βш и βс — коэфф. глубины проплавления - в зависимости от вида сварки

Lш =L-10мм, RВш—расчетное сопротивление срезу металла шва;

Rувс—расчетное сопротивление срезу (условному) металла границы сплавления.

Удобнее определять необходимую длину швов, задаваясь их толщиной kш: kш = меньшей из толщин элементов,

Толщина шва исходя из его возможной расчетной длины:

Напряжения от силы сдвига и момента:

По металлу шва

По металлу границы сплавления

Площади швов должны быть распределены обратно пропорционально расстояниям от шва до оси элемента.

при общей требуемой площади швов -

Площадь большего шва на «обушке» уголка

Площадь меньшего шва на «пере» уголка

9.Достоинства и недостатки болтовых соединений. Виды болтов, применяемые в строительных мк. Разновидности болтовых соединений.

Болтовые = раньше сварных. Простота и надежность в работе.

Они более металлоемки, имеют накладки, ослабляют отверстиями.

Болты грубой и нормальной точности - отклонения диаметра 1 мм и 0,52 мм (для болтов d≤30 мм). Они = из углеродистой стали. Класс прочности болтов (5.6). Первое число = 50 = временное сопротивление (σв кгс/мм2), а 5*6=30 — предел текучести материала (σт кгс/мм2).

Отверстия на 2—3 мм больше диаметра болта - облегчает посадку болтов (преимущество). Но это повышает деформативность соединения при работе на сдвиг. Эти болты = крепежные.

Болты повышенной точности - из углеродистой стали. d отверстия = +0,3 мм от диаметра болта.

Болты сидят плотно и хорошо воспринимают сдвигающие силы. Сложность изготовления и постановки болтов = применяются редко.

Высокопрочные болты - из легированной стали, термически обрабатывают. Они = нормальной точности, отверстия большего диаметра, но гайки затягивают спец-ключом. Силы трения препятствуют сдвигу элементов относительно друг друга. Высокопрочный болт работает на осевое растяжение.

Необходима одинаковая толщина элементов, а то несущая способность болта резко уменьшается.

Применяют клееболтовое. Преимущества - простота устройства; По качеству - не уступают сварке, но уступают ей по расходу металла.

Самонарезающие болты - наличие резьбы. Материал - сталь термоупрочненная. d=6 мм для прикрепления профилированного настила к прогонам и элементам фахверка. Преимущество - доступ к конструкции только с одной стороны.

Фундаментные (анкерные) болты - передачи растягивающих усилий с колонн на фундамент. Материал - стали марок ВСтЗкп2, 09Г2С и 10Г2С1.

studfiles.net

Расчет стыковых швов

Расчет стыковых швов на действие продольного усилия

Материал для сварки выбирается по табл. 55 СНиП II–23–81* в зависимости от климатического района, марки стали или класса прочности конструкции.

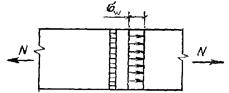

При действии на стыковое соединение только продольной силы в сварном шве возникают только нормальные напряжения (  ), постоянные по ширине соединения (см. рис. 9).

), постоянные по ширине соединения (см. рис. 9).

Условие прочности стыкового шва:

,

,

где  ,

,

– площадь стыкового шва,

– площадь стыкового шва,

– длина стыкового шва, которая принимается:

– длина стыкового шва, которая принимается:

– при наличии выводных планок,

– при наличии выводных планок,

– при отсутствии выводных планок;

– при отсутствии выводных планок;

tmin – минимальная толщина соединяемых элементов, принимается равной меньшему из значений t1 и t2;

– при сжатии (всегда) и при растяжении, если есть контроль качества шва физическими методами,

– при сжатии (всегда) и при растяжении, если есть контроль качества шва физическими методами,

– при растяжении, если нет контроля качества шва физическими методами.

– при растяжении, если нет контроля качества шва физическими методами.

Расчет угловых швов

Расчет угловых швов

Разрушение сварного углового шва может произойти по двум сечениям – по металлу шва и по металлу границы сплавления, следовательно, для сварного углового шва необходимо записать два условия прочности:

условие прочности сварного углового шва по металлу шва:

,

,

где  – суммарная площадь среза углового шва по металлу шва;

– суммарная площадь среза углового шва по металлу шва;

условие прочности сварного углового шва по металлу границы сплавления:

,

,

где  – суммарная площадь среза углового шва по металлу границы сплавления.

– суммарная площадь среза углового шва по металлу границы сплавления.

В этих формулах приняты следующие обозначения:

– суммарная длина шва;

– суммарная длина шва;

– катет шва;

– катет шва;

и

и  – коэффициенты, учитывающие глубину проплавления углового шва по металлу шва и по металлу границы сплавления соответственно, принимаются для сталей с пределом текучести до 530 МПа по табл. 34 СНиП II–23–81* в зависимости от вида сварки, положения шва и диаметра сварочной проволоки, а для сталей с пределом текучести свыше 530 МПа

– коэффициенты, учитывающие глубину проплавления углового шва по металлу шва и по металлу границы сплавления соответственно, принимаются для сталей с пределом текучести до 530 МПа по табл. 34 СНиП II–23–81* в зависимости от вида сварки, положения шва и диаметра сварочной проволоки, а для сталей с пределом текучести свыше 530 МПа  =0.7,

=0.7,  =1;

=1;

– расчетное сопротивление условному срезу углового шва по металлу шва, принимается по табл. 56 СНиП II–23–81* в зависимости от сварочного материала;

– расчетное сопротивление условному срезу углового шва по металлу шва, принимается по табл. 56 СНиП II–23–81* в зависимости от сварочного материала;

– расчетное сопротивление условному срезу углового шва по металлу границы сплавления, определяемое

– расчетное сопротивление условному срезу углового шва по металлу границы сплавления, определяемое

,

,

– принимается по табл. 51* СНиП II–23–81* в зависимости от класса свариваемой стали;

– принимается по табл. 51* СНиП II–23–81* в зависимости от класса свариваемой стали;

и

и  – коэффициенты условия работы углового шва по металлу шва и металлу границы сплавления соответственно, для конструкций, эксплуатируемых в нормальных климатических условиях (при температуре свыше -40ºС), при статических нагрузках

– коэффициенты условия работы углового шва по металлу шва и металлу границы сплавления соответственно, для конструкций, эксплуатируемых в нормальных климатических условиях (при температуре свыше -40ºС), при статических нагрузках  =

=

=

=  = 0.85.

= 0.85.

Для того чтобы не делать двойной расчет, можно определить, какое сечение является менее прочным, и сделать расчет только для него. Менее прочное сечение определяется сравнением произведений  и

и  . Расчет ведется только для того случая, где данное произведение меньше. Как правило, металл шва менее прочен.

. Расчет ведется только для того случая, где данное произведение меньше. Как правило, металл шва менее прочен.

Для того чтобы правильно выбрать сварочный материал, необходимо учесть следующее соотношение между расчетными сопротивлениями металла шва и металла границы сплавления: для сталей с пределом текучести до 285 МПа

,

,

а для сталей с пределом текучести свыше 285 МПа

.

.

Конструктивные требования к сварным соединениям

1. Длина шва должна удовлетворять условию  , для того чтобы шов работал по всей длине, иначе работать будут только концевые участки шва.

, для того чтобы шов работал по всей длине, иначе работать будут только концевые участки шва.

2. Катеты углового шва принимаются в отношении 1:1.

3. Стыковые швы рекомендуется принимать прямые.

4. Запрещается выполнять замкнутый контур из угловых швов.

5. Приварка ребер жесткости к балке, поясов к стенке балки может осуществляться односторонними швами.

6. Односторонние швы не допускаются при сварке конструкций первой группы и конструкций, работающих на динамические нагрузки.

7. Минимальный катет шва  = 4 мм, максимальный катет шва

= 4 мм, максимальный катет шва  = 1.2

= 1.2  .

.

8. Минимальная длина сварного шва  = 4 см.

= 4 см.

9. Катет шва принимается по расчету, но обязательно согласовывается с табл. 38 СНиП II–23–81*.

Похожие статьи:

poznayka.org

Расчет стыковых и угловых сварных швов — Мегаобучалка

При сварке встык сварной шов заменяет основной металл элемента в месте соединения. Поэтому сварные швы встык рассчитывают по тем же формулам, что и основное сечение, только напряжения сравнивают не с расчетным сопротивлением основного металла ,а с расчетными сопротивлениями сварных швов . Значения расчетных сопротивлений сварных швов для стальных конструкций приведены в нормативных материалов. Чтобы сечение в месте соединения не было ослаблено, шов должен быть полным и качественным без подрезов и непроваров с полной заваркой концов. Наплавы сварного шва расчетом не учитывается. При действии осевой силы напряжение в прямом стыковом шве проверяют по формуле

где - расчетное сопротивление стыкового соединения растяжению или сжатию.

Чтобы сделать стыковой шов при меньших расчетных сопротивлениях сварного шва растяжению равнопрочным основному металлу соединяемых элементов, его можно выполнить косым. В этом случае напряжения в шве.

где - расчетное сопротивление стыкового сварного соединения сдвигу.

Угол между направлением продольной силы и косым швом должен быть не более 65° (практически он делается с заложением 1:2) При таком угле стык можно не проверять на

прочность. В приведенных формулах t – наименьшая толщина свариваемых элементов; – расчетная длина шва, равная фактической длине за вычетом 2t (учитывающих образования кратера и не провары у концов шва). При выводе шва на подкладки можно указанные 2t не вычитать.

При действии изгибающего момента и поперечной силы напряжения в шве

где = – момент сопротивления шва, равный моменту сопротивления соединяемых элементов,

При действии одновременно осевой силы и изгибающего момента напряжения в шве будут суммироваться:

Если сварное соединение встык работает только на срез, то

В сварных швах встык, работающих одновременно на изгиб и срез, должны быть проверены приведенные напряжения по формуле:

Расчет угловых сварных швов

Угловые швы располагают в углах, образованных гранями соединяемых элементов. Катетом шва называется размер наименьшего из его катетов.

Фланговые угловые швы

Под воздействием продольного усилия работают на срез. Поверхность среза располагается примерно по биссектрисе углового шва, имея высоту .

Расчетная площадь среза швов

где – расчетный катет углового сварного шва;

– расчетная длина шва (суммарная).

Коэффициент зависит от формы шва, глубины провара, способа сварки и принимается: от 0,7 до 1,15 по нормам проектирования.

Напряжения в угловых фланговых швах по металлу шва проверяют по формуле

или ;

по металлу границы сплавления:

где – расчетное сопротивление угловых швов срезу по металлу шва;

– расчетное сопротивление угловых швов срезу по металлу границы сплавления;

– суммарная расчетная длина швов;

– коэффициенты глубины провара;

– коэффициенты условий работы шва;

– коэффициент условий работы соединения конструкции.

Лобовые угловые швы

Находятся в более сложном напряженном состоянии, чем фланговые. Усилие круто перетекает через шов с одного соединяемого элемента на другой, линии силового потока резко искривляются, и поэтому в шве одновременно возникают напряжения от осевой силы, изгиба и среза. Швы разрушаются также по поверхности, проходящей примерно по биссектрисе шва. Из-за сложности напряженного состояния лобовые швы рассчитывают условно на срез по минимальной площади среза швов. Полученные напряжения сравнивают с расчетным сопротивлением углового шва, которое для угловых швов одинаково при всех видах силовых воздействий. Таким образом, расчетная формула проверки напряжений в лобовых угловых швах та же, что и для фланговых швов.

При действии изгибающего момента на прямоугольный элемент, прикрепленный угловыми швами, напряжения в швах определяют так же, как условные напряжения по поверхности среза.

где – расчетная длина одного шва.

Если элемент имеет непрямоугольное сечение, то момент сопротивления шва Wfв формуле определяют по очертанию соединяющего шва.

При действии сдвигающей силы на элемент, прикрепленный угловыми швами, напряжения на поверхности среза считаются распределенными равномерно, и формула проверки напряжений имеет вид:

где — суммарная расчетная длина сварных швов в соединении.

При совместном действии нескольких усилий в сварном соединении с угловыми швами напряжения в швах от отдельных усилии вычисляют по вышеприведенным формулам, после чего определяют результирующие напряжения. При этом если срезывающие напряжения в одном и том же сечении углового шва имеют одно направление, то их складывают арифметически; если напряжения взаимно перпендикулярны, то определяют равнодействующую этих напряжений.

Например, при действии на элемент одновременно изгибающего момента и сдвигающей силы результирующие напряжения будут:

Это обстоятельство не надо путать с приведенными напряжениями в стыковых швах.

megaobuchalka.ru

6. Работа и расчет сварных соединений со стыковыми и угловыми швами.

Хорошо сваренные встык соединения имеют весьма небольшую концентрацию напряжений у начала наплава шва, поэтому прочность таких соединений при растяжении или сжатии в первую очередь зависит от прочностных характеристик основного металла и металла шва.

Стыковые швы работают на растяжение или сжатие.

В стыковом шве при действии на него центрально-приложенной силы N распределение напряжений по длине шва принимается равномерным, рабочая толщина шва принимается равной меньшей из толщин соединяемых элементов

Стыковые швы могут быть прямыми и косыми.

При действии осевой силы N (рис. а, б)

Стыковой прямой шов (рис.а)

Усл. прочности прям. стык. шва.

N-действ.усилие; t-толщина пластины; lw-расчетная длина шва

при выполнение сварки технологических планок;

при сварке с помощью с помощью технологических планок

Rwy- расчетное сопротивление сварного шва растяжению или сжатию, Rwy=0,85*Ry

Rwy=Ryесли выполняется физический контроль качества шва.

Стыковой косой шов (рис. б)

, -проекции силыN на оси и

При изгибе (рис в)

Wf- момент сопротивления сечения шва

Угловыми швами выполняется соединения внахлестку, и они могут быть как фланговыми-расположены вдоль или параллельно действующего усилия, так и лобовыми- перпендикулярно действующему усилию.

Угловые швы работают на условный срез.

При действии силы N, проходящей через центр тяжести соединения

1)Условие прочности по металлу шва

2) Условие прочности по металлу границы сплавления

Основные геометрические характеристики углового шва является длина и катет

l-геометрическая длина.; lw –расчетная длина; kf–катет шва;- учитывают вид сварки, положение шва

- расчетные катеты шов

Rwf, Rwz – расчетное сопротивление углового шва по металлу шва и по металлу границы сплавления

Прочность по сечению шва зависит от электрода; по границе сплавления - от марки стали.

При действии момента М

1)по металлу шва

2) по границы сплавления

Уfx,Уfy- моменты инерции; Уzx,Уzx -сечения швов

Х,У- координаты т-ки в которой находится напряжение.

При действии продольной силы N, поперечной силы Q и момента М

7. Стыки, сопряжения и узлы опирания балок.

Различают два типа стыков балок: заводские и монтажные.

Заводские стыки представляют собой соединения отдельных частей какого-либо элемента балки (стенки, пояса), выполняемые из-за недостаточной длины имеющегося проката. Их расположение обусловлено длиной проката или конструктивными соображениями (стык стенки не должен совпадать с местом примыкания вспомогательных балок, с ребрами жесткости и т.п.). Чтобы ослабление сечения балки заводским стыком было не слишком велико, стыки отдельных элементов обычно располагают в разных местах по длине балки, т. е. вразбежку.

Монтажные стыки выполняются при монтаже, они необходимы тогда, когда масса или размеры балки не позволяют перевезти и смонтировать ее целиком. Расположение их должно предусматривать членение балки на отдельные отправочные элементы, по возможности одинаковые (в разрезной балке стык располагают в середине пролета или симметрично относительно середины балки), удовлетворяющие требованиям транспортирования и монтажа наиболее распространенными средствами.

В монтажных стыках удобно все элементы балки соединять в одном сечении. Такой стык называется универсальным. Стыки прокатных балок (заводские и монтажные) выполняют, как правило, сварными.

Стыки прокатных балок

а — встык; 6 — встык с накладками; в — только накладками

Заводские стыки поясов и стенки составных сварных балок осуществляют соединением листов до сборки их в балку. В последнее время монтажные стыки сварных балок, чтобы избежать сварки при монтаже, иногда выполняют на высокопрочных болтах. Сопряжение балок со стальными колоннами осуществляется путем их опирания сверху или примыканием сбоку к колонне. Такое соединение может быть или шарнирным, передающим только опорную реакцию ' балки, или жестким, передающим на колонну кроме опорной реакции еще и момент защемления балки в колонне.

Опирание балок на стены и железобетонные подкладки. При опирании балок на каменные стены и железобетонные подкладки обычно применяют специальные стальные опорные части, которые служат для равномерного распределения давления балки на большую площадь менее прочного, чем балка, материала опоры (камень, железобетон). Кроме того, опорные части должны обеспечить свободу деформации концов балки —поворот при прогибе балки, продольное смещение температурных и силовых деформаций, в противном случае в опоре возникнут нежелательные дополнительные напряжения. В соответствии с этими требованиями применяют неподвижные и подвижные опорные части следующих

Опорные части изготовляют из литой или толстолистовой стали. Площадь опирания плоских и тангенциальных опорных плит должна быть достаточной для передачи опорного давления балки на кладку стены или на бетон

Сопряжения балок. Сопряжения главных и второстепенных балок между собой бывают: этажные, в одном уровне верхних поясов и с пониженным расположением верхних поясов второстепенных балок

Этажное сопряжение является простейшим, но оно из-за возможного отгиба пояса главной балки может передавать лишь небольшие опорные реакции. Это сопряжение можно усилить, поставив под вспомогательной балкой ребро жесткости и пригнав его верхний торец к верхнему поясу главной балки для предотвращения отгиба.

Сопряжения в одном уровне и пониженное сопряжение способны передавать большие опорные реакции. Неудобство сопряжения в одном уровне — необходимость выреза верхней полки и части стенки вспомогательной балки. Этот вырез ослабляет ее сечение и увеличивает трудоемкость сопряжения; Избежать этих неудобств можно, приварив на заводе к торцу вспомогательной балки коротыш из уголка, и уже его сопрягать на монтаже болтами или сваркой с ребром жесткости главной балки.

studfiles.net

1.5Расчет режимов автоматической сварки.

1.5.1 Расчет режимов сварки стыковых соединений.

Расчёт режима сварки стыка стенки толщиной 12 мм

а) Расчет режимов сварки начинается с задания требуемой глубины провара с одной стороны.

h=+ (1 ÷ 3), мм

где S– толщина свариваемого металла

h=+2 = 8 мм

Затем, определяется сварочный ток

Iсв=(80 ÷ 100)h, А

Имея в виду, что каждые 80 ÷ 100 А дают глубину провара 1мм.

Iсв= 90 ∙ 8 = 720 А

Скорость сварки устанавливается в зависимости от силы тока.

Vсв=,→→

Vсв== 34,722= 3472,2= 0,96

Диаметр электрода определяется по формуле:

dэ=2, мм

где – плотность тока, А/мм2

dэ=2= 3,9 мм

Конструктивно принимаем dэ=4мм

При Uд=38 В, Ψпр= 2,2

Определяем эффективную тепловую мощность дуги.

Qэф = 0.24∙ Iсв∙Uд∙ η,

где η–эффективный КПД дуги, для автоматической сварки под флюсом η=0.8÷0.95

Qэф= 0,24∙ 720 ∙ 38 ∙ 0,9 = 5909,76

Фактическая глубина провара определяется по формуле:

h= 0,0156,см→ мм

где Qэф– эффективная тепловая мощность дуги,

Vсв– скорость сварки (см/с)

h= 0,0156= 0,825см = 8,25мм

Определяем площадь наплавленного металла.

Fн=,см

где Vсв– скорость сварки (см/ч)

γ – удельный вес металла (для стали 7.8 г/см3)

αн– коэффициент наплавки (г/А∙ч)

Для постоянного тока обратной полярности

αн= 11,60,4 ,

Fн== 0,319см2= 31,9мм2

Определяется ширина шва

е = Ψпр∙h

е = 2,2 ∙ 8,25 = 18,15мм

Определяется высота усиления шва

q=, мм

q== 2,4мм

Определяется коэффициент формы валика

Ψв=

Ψв== 7,56

Найдём перекрой сварного шва:

K = 2h – S, мм

К = 2 ∙ 8,25 – 14 = 2,5 мм

Рисунок 2 – Сварное соединение С7 Аф ГОСТ 8713-79

1.5.2 Расчет режимов сварки стыковых соединений.

Расчёт режима сварки стыка стенки толщиной 18 мм

а) Расчет режимов сварки начинается с задания требуемой глубины провара с одной стороны.

h=+ (1 ÷ 3), мм

где S– толщина свариваемого металла

h=+1 = 10 мм

Затем, определяется сварочный ток

Iсв=(80 ÷ 100)h, А

Имея в виду, что каждые 80 ÷ 100 А дают глубину провара 1мм.

Iсв= 80 ∙ 10 = 800 А

Скорость сварки устанавливается в зависимости от силы тока.

Vсв=,→→

Vсв== 25= 2500= 0,69

Диаметр электрода определяется по формуле:

dэ=2, мм

где – плотность тока, А/мм2

dэ=2= 4,51 мм

Конструктивно принимаем dэ=5мм

При Uд=32 В, Ψпр= 2,4

Определяем эффективную тепловую мощность дуги.

Qэф = 0.24∙ Iсв∙Uд∙ η,

где η–эффективный КПД дуги, для автоматической сварки под флюсом η=0.8÷0.95

Qэф= 0,24∙ 800 ∙ 32 ∙ 0,9 = 5529,6

Фактическая глубина провара определяется по формуле:

h= 0,0156,см→ мм

где Qэф– эффективная тепловая мощность дуги,

Vсв– скорость сварки (см/с)

h= 0,0156= 0,91см = 9,1мм

Определяем площадь наплавленного металла.

Fн=,см

где Vсв– скорость сварки (см/ч)

γ – удельный вес металла (для стали 7.8 г/см3)

αн– коэффициент наплавки (г/А∙ч)

Для постоянного тока обратной полярности

αн= 11,60,4 ,

Fн== 0,459см2= 45,9мм2

Определяется ширина шва

е = Ψпр∙h

е = 2,4 ∙ 9,1 = 21,84мм

Определяется высота усиления шва

q=, мм

q== 2,87мм

Определяется коэффициент формы валика

Ψв=

Ψв== 7,6

Найдём перекрой сварного шва:

K = 2h – S, мм

К = 2 ∙ 9,1 – 18 = 1 мм

Рисунок 2 – Сварное соединениеС29 АффГОСТ 8713-79

studfiles.net

Расчет стыковых сварных швов.

При сварке встык сварной шов заменяет основной металл элемента в месте соединения. Поэтому сварные швы встык рассчитывают по тем же формулам, что и основное сечение, только напряжения сравнивают не с расчетным сопротивлением основного металла  ,а с расчетными сопротивлениями сварных швов

,а с расчетными сопротивлениями сварных швов  . Значения расчетных сопротивлений сварных швов для стальных конструкций приведены в нормативных материалов. Чтобы сечение в месте соединения не было ослаблено, шов должен быть полным и качественным без подрезов и непроваров с полной заваркой концов. Наплавы сварного шва расчетом не учитывается. При действии осевой силы напряжение в прямом стыковом шве проверяют по формуле

. Значения расчетных сопротивлений сварных швов для стальных конструкций приведены в нормативных материалов. Чтобы сечение в месте соединения не было ослаблено, шов должен быть полным и качественным без подрезов и непроваров с полной заваркой концов. Наплавы сварного шва расчетом не учитывается. При действии осевой силы напряжение в прямом стыковом шве проверяют по формуле

где  - расчетное сопротивление стыкового соединения растяжению или сжатию.

- расчетное сопротивление стыкового соединения растяжению или сжатию.

Чтобы сделать стыковой шов при меньших расчетных сопротивлениях сварного шва растяжению равнопрочным основному металлу соединяемых элементов, его можно выполнить косым. В этом случае напряжения в шве.

Чтобы сделать стыковой шов при меньших расчетных сопротивлениях сварного шва растяжению равнопрочным основному металлу соединяемых элементов, его можно выполнить косым. В этом случае напряжения в шве.

где  - расчетное сопротивление стыкового сварного соединения сдвигу.

- расчетное сопротивление стыкового сварного соединения сдвигу.

Угол  между направлением продольной силы и косым швом должен быть не более 65° (практически он делается с заложением 1:2) При таком угле стык можно не проверять на прочность. В приведенных формулах t – наименьшая толщина свариваемых элементов;

между направлением продольной силы и косым швом должен быть не более 65° (практически он делается с заложением 1:2) При таком угле стык можно не проверять на прочность. В приведенных формулах t – наименьшая толщина свариваемых элементов;  – расчетная длина шва, равная фактической длине за вычетом 2t (учитывающих образования кратера и не провары у концов шва). При выводе шва на подкладки можно указанные 2t не вычитать.

– расчетная длина шва, равная фактической длине за вычетом 2t (учитывающих образования кратера и не провары у концов шва). При выводе шва на подкладки можно указанные 2t не вычитать.

При действии изгибающего момента и поперечной силы напряжения в шве.

где  =

=  – момент сопротивления шва, равный моменту сопротивления соединяемых элементов,

– момент сопротивления шва, равный моменту сопротивления соединяемых элементов,

При действии одновременно осевой силы и изгибающего момента напряжения в шве будут суммироваться:

Если сварное соединение встык работает только на срез, то

В сварных швах встык, работающих одновременно на изгиб и срез, должны быть проверены приведенные напряжения по формуле:

Похожие статьи:

poznayka.org