Сварочный аппарат для точечной сварки своими руками. Схема точечной сварки своими руками

Точечная сварка своими руками: схема сборки, принцип работы

Наверняка каждый слышал о сварочном аппарате и знает, что он собой представляет. Однако многие не догадываются о том, что существуют совершенно разные методы самого процесса сварки, каждый из которых отличается своим энергоносителем. Тем не менее для тех, кто не знает: сварка — это процесс, в результате которого создается неразъемное соединение деталей за счет того. что образуются межатомные связи в самом сварочном шве. Такое соединение образуется за счет нагрева деталей, предназначенных для сварки, либо под действием пластической деформации. Современные технологии вышли на такой уровень, при котором стало возможным выполнять сварочные работы не только в производственных условиях, но и в домашних, а также на открытом воздухе, под водой и даже в космосе. Однако наиболее популярной среди всех является точечная сварка, своими руками которую вполне возможно выполнить.

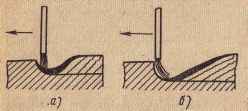

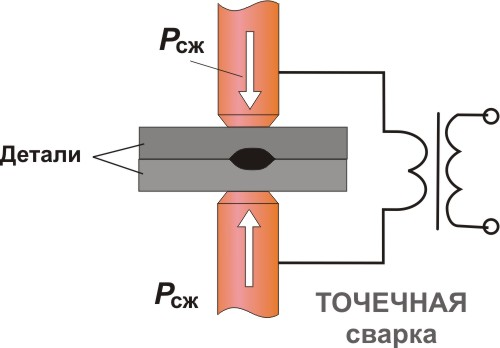

Схема точечной сварки.

Точечная сварка относится к числу контактных сварочных работ. Похожими являются шовная и стыковая сварка. Среди контактных сварок точечная является самой удобной и практичной, так как ее оборудование и составные элементы не занимают много пространства. Сам процесс точечной сварки относится к так называемому термомеханическому классу, и происходит он в несколько этапов. Вначале две сварочные детали совмещаются и помещаются между электродами сварочной машины, после чего плотно прижимаются друг к другу. Далее детали нагреваются до тех пор, пока не станут пластичными. После этого идет процесс деформации, в процессе него детали соединяются в том положении, в котором они должны находиться. Если при сварке используется автоматическое оборудование, то в среднем частота сварки составит около 600 точек за одну минуту.

Как сделать точечную сварку?

Циклограммы процессов контактной точечной сварки.

Точечная сварка удобна лишь в том случае, если требуется сварить съемные детали. Однако произвести такую сварку в условиях, отличных от обычных, невозможно. Для промышленных целей аппарат точечной сварки используется для того, чтобы варить листовые заготовки разного типа и разных марок. Что касается использования данного оборудования в домашних условиях, то оно просто незаменимо в тех случаях, когда требуется починить бытовую технику, кухонную утварь или детали из алюминия или металлического кабеля.

Нагрев деталей происходит за счет того, что ток проходит как импульс, длительность которого не превышает 0,1 секунды. Данные импульсы отвечают за плавление материала в области электрода и формируют жидкое ядро деталей диаметром 12 мм.

Когда импульс тока прекращает свое действие, детали продолжают удерживаться некоторое время, для того чтобы они плотно соединились между собой. Прижатие деталей друг к другу обеспечивается за счет уплотняющего пояса, который не дает расплавленному металлу выйти из зоны сварки. Если увеличить прижим деталей, то сварка будет происходить практически немедленно.

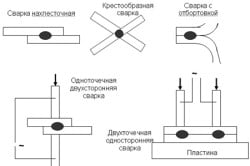

Типы точечной сварки.

Помимо этого, при сварке деталей необходимо знать, что сварочные швы должны быть полностью подготовлены, а именно очищены от толстых оксидных пленок и ржавчины.

Последнее, что нужно отметить у данного типа сварки, это то, что она обладает некоторыми достоинствами по сравнению с другими типами:

- Комфорт использования в домашних условиях.

- Механическая прочность сделанных швов.

- Высокий уровень экономичности.

- Возможность автономной работы сварочного аппарата за счет зажима деталей между электродами.

Единственным серьезным недостатком точечной сварки является отсутствие герметичности швов.

Характеристики электродов

Электроды в точечной сварке являются наиболее важными элементами, к которым предъявляются высокие требования. В качестве электродов используются специальные стержни из меди. Если сварочный аппарат имеет сравнительно небольшие размеры, то можно использовать электроды меньшего диаметра.

Требования к электродам:

Форма рабочей поверхности электродов при точечной сварке.

- Для того чтобы получить качественное соединение, нужно грамотно подобрать диаметр медного электрода. Условия эксплуатации свидетельствуют о том, что диаметр точек швов должен превышать толщину сварочного электрода в среднем в 2-3 раза.

- Разжимать электроды нужно после небольшой паузы для улучшения кристализационных свойств расплавленного металла.

- Качественная сварка также предусматривает подтачивание электродов. С течением времени они полностью сточатся и потребуется их замена.

- Провод, который идет от трансформатора к электродам, должен быть минимальной длины. Чем длиннее провод, тем выше потери мощности.

- Между точками должен быть промежуток, который должен уменьшать шунтирование тока сквозь соседние точки. Электроды должны быть лучшего качества, так как от этого при прохождении через них электрического тока происходит плавление металла и образование специального пояска.

- Материал электродов должен обладать высокой теплопроводностью.

Наконечники должны быть надежно спаяны с проводом. Если их не спаять, то начнется возникновение дополнительного сопротивления, а электроды начнут окисляться.

Режимы точечной сварки

Схема контактной точечной сварки.

Продолжительность нагрева металлических деталей определяется мощностью сварочного аппарата и условиями сварочного процесса. Длительность нагрева может составлять в среднем от нескольких сотых до нескольких десятков секунд. Так, например, при сварке закаленной стали требуется более длительный период нагрева, так как данный материал имеет свойство растрескиваться.

Что касается нержавеющих сталей, то их, наоборот, требуется нагревать в течение незначительного периода. Более длительный нагрев может повлечь за собой нарушение структуры металла и потерю его антикоррозийных качеств.

Выбор оптимального давления между электродами обеспечит более надежный и прочный контакт в местах соединения. Давление и мощность сварочного аппарата определяются выбором трансформатора. Уровень давления в местах соединения очень важен, так как от него зависит обеспечение мелкозернистой структуры металла в местах сварки. В свою очередь от этого зависит прочность сварочного шва.

Схема сборки самодельного сварочного аппарата

Материалы и инструменты, необходимые для работ:

Схема самодельного сварочного аппарата точечной сварки.

- саморезы по дереву;

- гвозди;

- выключатель;

- дверная ручка;

- шнур питания;

- медные держатели для контактных электродов в количестве 2 штук;

- толстый одножильный медный провод — для того чтобы изготовить контактные электроды.

Если требуется использование сварочного аппарата в непроизводственных условиях, то можно собрать его самостоятельно в домашних условиях. На сегодняшний день существуют аппараты разного размера: бывают как небольшие переносные самодельные аппараты, так и крупногабаритная аппаратура. Чаще всего в домашних условиях изготавливаются настольные версии. С их помощью, конечно, не получится сварить крупные детали. Однако два металлических листа толщиной в несколько миллиметров можно запросто соединить при помощи точечной сварки.

Процесс изготовления своими руками

В первую очередь потребуется создать электрический импульс, при помощи которого и будет происходить сварка двух деталей. Для того чтобы создать подобный электрический импульс, потребуется наличие трансформатора небольших размеров. Деталь, которую требуется сварить, присоединяется к нижней обмотке трансформатора. Электроды же подсоединяются ко вторичной обмотке.

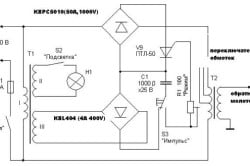

Рисунок 1. Схема сборки сварочного аппарата.

Ни в коем случае нельзя подсоединять питание от трансформатора напрямую к цепи. Для решения данной проблемы необходим специальный выпрямительный мост. Чтобы создать достаточный электрический импульс, потребуется установка дополнительного источника питания. Он должен представлять собой точную копию уже имеющегося трансформатора с наличием выпрямительного моста. Схема сборки сварочного аппарата представлена на рис. 1.

Электрический ток, поступающий из трансформатора, будет скапливаться в конденсаторе, который и будет являться источником импульса. Для того чтобы самодельный аппарат сработал, требуется нажать на рукоятке кнопку импульса, которая отвечает за открытие цепи конденсатора-резистора. Это приведет к возникновению импульса.

Тиристор, который подсоединяется к выпрямительному мосту, выступает в данном случае в роли катода, который отвечает за замыкание выпрямительного моста трансформатора. Тиристор продолжит оставаться во включенном состоянии до тех пор, пока не произойдет полная разрядка конденсатора. Для изготовления более мощного аппарата используются все те же детали: полупроводниковый тиристор, реле времени. Однако потребуется более мощный трансформатор.

Управление аппаратом

Единственными органами управления являются рычаг и выключатель. Выключатель устанавливается в цепь первичной обмотки. Это связано с тем, что в цепи вторичной обмотки находится слишком большой ток, в то время как выключатель и так создает высокое сопротивление.

Если вы собираетесь использовать прижимной рычажный механизм, то выключатель нужно устанавливать на самом рычаге.

Делается это для того, чтобы при использовании сварочного аппарата одной рукой можно было давить на рычаг переключения, а второй — придерживать детали, предназначенные для сварки.

Если планируется включить или выключить ток для сварки, то делать это можно только тогда, когда электроды плотно сжаты. В противном случае может возникнуть внезапное искрение, которое приводит к ухудшению качества электродов.

moyasvarka.ru

Схема точечной сварки: технология сборки устройства

Не каждый человек знает, что на сегодняшний день существует большое количество разновидностей сварки с использованием различных энергоносителей. Домашние мастера в большинстве случаев используют метод точечной сварки. Качество скрепления элементов напрямую зависит от квалификации мастера, которая состоит из выдерживания нужной продолжительности импульса тока на основе зрительного контроля точки сварки.

Рисунок 1. Схема точечной сварки.

Технология точечной сварки

Подобный тип сварки может использоваться как в промышленности, так и в бытовых условиях. В первом случае сварка применяется для соединениях заготовок из стальных листов, металлов большой и маленькой толщины, профилей. В бытовых условиях сварка такого типа применяется в процессе ремонта техники, кухонной утвари и при кабельных работах.

Процесс подобной сварки выполняется в несколько этапов. В необходимом положении надо разместить свариваемые заготовки, поместить между электродами и прижать друг к другу. Далее заготовки надо будет нагреть до пластичного состояния и подвергнуть деформации.

В процессе использования автоматических приспособлений в условиях промышленности частота сварки может достигать 650 точек/мин. Чтобы произвести сварку у себя дома по всем правилам, нужно поддерживать на одинаковом уровне скорость передвижения электродов и обеспечить определенное значение давления, а также контакт свариваемых заготовок.

Визуально схема точечной сварки изображена на рис. 1.

Рисунок 2. Схема устройства для точечной сварки.

Заготовки будут нагреваться благодаря прохождению тока сварки в качестве краткосрочного импульса длительностью 0,01-0,1 сек. Данный показатель будет зависеть от существующих условий сварочного процесса. Такие импульсы будут отвечать за размягчение заготовки в области действия электродов и образование единого жидкого ядра соединяемых элементов диаметром 4-10 мм.

После того как импульс тока элемента прекратит действие, заготовки будут удерживаться определенный промежуток времени, чтобы ядро охладилось и кристаллизовалось. Как и любой метод соединения элементов, технология сварки точечным способом имеет свои плюсы и минусы.

К преимуществам можно отнести значительную прочность получаемых швов и высокий уровень экономичности. В данном случае существует возможность автоматизировать процесс сварки, что является дополнительным преимуществом. Существенным недостатком является то, что в точечной сварке нет возможности обеспечить герметичность швов.

Режимы точечного метода сварки

Длительность нагрева может изменяться от 0,001 до 0,1 сек. Все будет зависеть от мощности устройства и условий сварочных работ. В процессе сварки стальных деталей, которые склонны к созданию трещинок, время нагрева лучше всего увеличить, чтобы была возможность приостановить дальнейшее остывание металла.

Сварку деталей из нержавеющей стали надо выполнять с небольшой длительностью нагрева. Это нужно делать для того, чтобы предотвратить риск нагрева внешнего основания точек соединения до повышенных температур. В результате этого могут нарушиться антикоррозионные свойства внешней поверхности металла.

Способы получения точечных сварных швов.

Давление между электродами обеспечит надежное соединение свариваемых элементов. Значение давления будет зависеть от вида соединяемого металла и толщины соединяемых элементов. Уровень давления после нагрева играет важную роль, так как его величина отвечает за образование мелкозернистой структуры элемента в месте сварки. Прочность точек определяется исходя из прочности соединяемого металла.

При помощи прижима элементов в процессе прохождения импульса сварки обеспечивается образование возле расплавленного ядра пояса уплотнения, который будет препятствовать выплеску размягченной заготовки из места сварки. Для улучшения кристаллизации расплавленной заготовки нужно разжать электроды с маленькой задержкой после того, как пройдет импульс.

Существующие требования к электродам

Электроды, которые используются во время того, как производится точечная сварка своими руками, должны обеспечить прочность в промежутке рабочей температуры, высокую электро- и теплопроводность, а также легкость обработки ручным способом.

Таким требованиям соответствуют некоторые бронзы с содержанием кадмия или кобальта, медные сплавы с содержанием хрома и вольфрамовые сплавы.

Медь значительно превосходит бронзу по тепло- и электропроводности, однако ее износостойкость в 5-7 раз хуже. Поэтому для производства электродов рекомендуется использовать сплав ЭВ, который являет собой медь, в составе которой присутствует приблизительно 0,8% хрома и 0,3% цинка.

Чтобы уменьшить износ электродов, которые используются в процессе точечной сварки, нужно производить периодическое охлаждение водой. Качество швов будет зависеть от выбранного диаметра электродов. Диаметр точек должен в несколько раз превышать толщину соединяемого элемента наименьшей толщины.

Устройство для точечной сварки

Схема устройства пистолета для точечной сварки.

Чтобы производить сварку у себя дома, понадобится выполнить сборку специального устройства.

Элементы, которые понадобятся:

- Маленький трансформатор.

- Электрод.

- Выпрямительный мост.

- Выключатель.

- Проволока.

- Медные стержни.

- Рычаг.

- Наконечники.

Схема сборки устройства для сварки

Основой работы такого приспособления является образование электрического импульса, который проваривает 2 заготовки из металла. В данном случае понадобится трансформатор маленьких размеров. К его нижней обмотке подсоединяется заготовка, а к вторичной — электрод.

Не допускается подсоединять трансформатор напрямую к питанию, для этого следует использовать специальный мост для выпрямления с тиристором. Чтобы создать подходящий импульс, в устройство надо будет дополнительно смонтировать другой источник, который состоит из выпрямительного моста и трансформаторной конструкции. Электроток будет скапливаться в конденсаторе, который используется в качестве сборника и создателя импульса.

Схема устройства для подобного типа сварки изображена на рис. 2.

Для того чтобы запустить сварочную конструкцию, на рукоятке пистолета надо нажать кнопку «импульс», которая открывает цепь конденсатора-резистора. После этого произойдет разряжение данных элементов через электрод.

Схема сварочного электрода.

В данном случае тиристор будет использоваться в качестве катода, который замыкает выпрямительный мост первого трансформатора. Пока конструкция не разрядится, тиристор будет находиться в открытом положении. После этого нужно отпустить кнопку «импульс», чтобы конденсатор еще раз зарядился. Действия нужно повторять по одной и той же схеме.

Проще всего изготавливать устройство переменного тока. Управлять процессом работы конструкции можно будет за счет изменения длительности импульса. В данном случае может использовать как выключатель, так и реле времени.

Первичная обмотка трансформаторной конструкции должна содержать минимум 200 витков. Вторичная обмотка должна быть большой мощности.

Трансформаторное приспособление может быть изготовлено из соответствующего элемента микроволновой печи. С помощью одного приспособления будет возможность соединять металлические листы толщиной до 1 мм. Если понадобится устройство большей мощности, следует установить несколько трансформаторов. Несколько элементов надо будет объединить в единый источник тока.

Следует помнить, что конструкция высокой мощности может вызвать сильное падение напряжения в электросети.

Нехватку мощности можно возместить путем увеличения времени сварки.

Конструкция электродов и элементов управления

В качестве электродов чаще всего используются медные стержни. Электрод нужно выбирать большой толщины. Диаметр данного элемента должен быть больше диаметра провода. Электроды нужно время от времени подтачивать, чтобы они не теряли форму.

Чем меньше будет длина провода от трансформаторной конструкции к электроду, тем меньше мощности будет теряться на выходе.

В качестве органов управления нужно использовать рычаг и выключатель. Выключатель устанавливается в цепь первичной обмотки.

Точечная сварка является несложным процессом, однако важно иметь необходимое для работы устройство.

moyasvarka.ru

Точечная сварка своими руками — Меандр — занимательная электроника

Читать все новости ➔

Контактная сварка является одной из наиболее важных видов сварки. Была изобретена 90 лет тому назад и далеко еще не исчерпала всех заложенных в ей возможностей. Контактная сварка по преимуществу используется в массовом или серийном производстве однотипных изделий. Дальнейшее развитие контактной сварки требует перехода к механизированному и автоматизированному массовому и крупносерийному производству при широкой электрификации. Однако во многих отраслях промышленности такие условия еще не созданы.

Контактная сварка является одной из наиболее важных видов сварки. Была изобретена 90 лет тому назад и далеко еще не исчерпала всех заложенных в ей возможностей. Контактная сварка по преимуществу используется в массовом или серийном производстве однотипных изделий. Дальнейшее развитие контактной сварки требует перехода к механизированному и автоматизированному массовому и крупносерийному производству при широкой электрификации. Однако во многих отраслях промышленности такие условия еще не созданы.

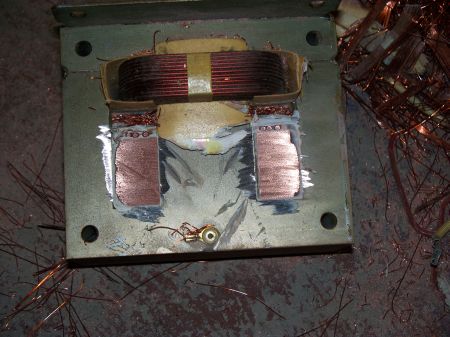

Аппарат контактной сварки представляет собой понижающий трансформатор с высоким коэффициентом трансформации (Рис.1).

Рис.1

Рис.1

Величина сварочного тока очень велика. Чем толще метал сваривается, тем больше сила тока во вторичной обмотке трансформатора. В то же время необходимое для контактной сварки напряжение U = JR очень мало и составляет обычно всего несколько (2— 6) вольт. Дело в том, что все металлы имеют большую электропроводность и малое удельное сопротивление, поэтому для быстрого нагрева металла и компенсации потерь тепла необходимо пользоваться большими сварочными токами. Для получения сварочного тока с такими необычными параметрами нужны специальные источники питания - достаточной мощности трансформаторы.

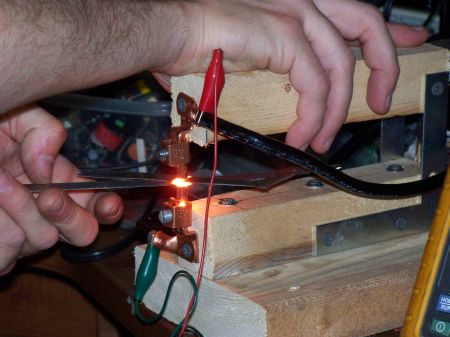

Точечную сварку для соединения не толстого металла (толщина до 0,5 мм) вполне реально изготовить в домашних условия из не дефицитных материалов.

Для своей сварки я использовал трансформатор МОТ от микроволновой печи мощностью 1000Вт. Если Вы нашли у себя в мастерской такой трансформатор, значит Вы уже на полпути до реализации данного проекта. Детали которые я использовал для своего сварочника показаны на фото (Рис.2)

Рис.2

Рис.2

Деревянные бруски, два медные винтовые наконечники, два медных наконечники, сварочный кабель для вторички (чем толще, тем лучше), оцинкованные уголки, саморезы, шайбы.

Первым делом удаляем вторичку нашего трансформатора.

Рис.3

Рис.3

Для этого используем болгарку

Рис.4

Рис.4

Рис.5

Рис.5

Далее мотаем свою вторичку, теперь наш трансформатор будет понижающим. Опыт показывает, что 3-4 витка вполне достаточно для напряжения 4-5 В (Рис.6).

Рис.6

Рис.6

Далее устанавливаем на деревянную основу и ставим деревянные клещи (Рис.7, Рис.8).

Возможно, Вам это будет интересно:

meandr.org

Сварочный аппарат для точечной сварки своими руками

Переносной самодельный сварочный аппарат для точечной сварки с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0,08…0,15 мм к массивным стальным деталям, а также для соединения сваркой стальной проволоки диаметром до 0,3 мм. Он может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях. Внешний вид сварочного аппарата показан на рис.1. Масса силового блока аппарата — около 8 кг, габариты—225X135X120 мм.

Рис. 1.

Как видно из принципиальной электрической схемы, (Рис. 2) сварочный аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей. Сетевая обмотка трансформатора сварочного аппарата подключена к сети через диодный мост V5—V8, в диагональ которого включен тринистор V9 электронного реле. Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором (обмотка III) и лампу HI подсветки места сварки (обмотка II).

Рис. 2.

Сварочный аппарат работает следующим образом. При замыкании контактов выключателя S1 «Вкл.» напряжение питания 220 В поступает на первичную обмотку трансформатора Т1 узла управления тринистором. Конденсатор С1, подключенный через замкнутые контакты переключателя S3 «Импульс» к выпрямительному мосту VI—V4, заряжается. Первичная обмотка сварочного трансформатора Т2 обесточена, так как тринистор V9 закрыт.

Рис. 3.

При нажатии на кнопку переключателя S3 заряженный конденсатор С1 подключается к управляющему электроду тринистора V9 через переменный резистор RI. Разрядный ток конденсатора открывает тринистор, и напряжение сети поступает на первичную обмотку трансформатора Т2 сварочного аппарата. Если вторичная обмотка сварочного трансформатора соединена со свариваемыми деталями, то в ней возникает мощный импульс тока, который вызывает сильный разогрев металла в точке касания сварочного электрода. Длительность импульса тока зависит от параметров времязадающей цепи R1C1, При номиналах элементов этой цели, указанных на схеме, максимальная длительность импульса tи (без учета внутреннего сопротивления тринистора) примерно равна tи =R1C1 = 100*1000*10-6 = 0,1 с. За это время ток во вторичной обмотке может достигать 300…350 А. Этого вполне достаточно для прочного приваривания к массивным конструкциям деталей из фольги толщиной до 0,15 мм, например из легированной стали 1Х18Н10Т.

Возврат устройства в исходное состояние происходит автоматически по окончании разряда конденсатора С1. Оптимальный режим сварки сварочным аппаратом устанавливают подстроечным резистором R1 «Режим».

Конструктивно сварочный аппарат состоит из двух частей: силового блока и сварочного пистолета, которые соединяются между собой гибким кабелем с помощью многоконтактного разъема. На шасси силового блока размещены почти все элементы устройства. Конструкция шасси и его основные размеры показаны на рис. 4 и 5.

Рис. 4.

На основании шасси 3 размещены сварочный трансформатор 4 и планки с диодами VI—V8. К передней панели шасси прикреплен кронштейн 8 с установленными на нем вспомогательным трансформатором 5, конденсатором 6 и тринистором 7. На передней панели монтируют одну из частей разъема (в прямоугольном отверстии) соединительного кабеля, переменный резистор установки режима, сетевой тумблер, штыревую часть разъема сетевого шнура и зажим для подключения — более массивной из свариваемых деталей. Кожух сварочного аппарата изготовлен из дюралюминия толщиной 2,5 мм и снабжен ручкой 2 для переноски.

Рис. 5.

Устройство сварочного пистолета показано на рис 3. Корпус 7 пистолета изготовлен в виде двух одинаковых по форме частей, выфрезерованных из листового текстолита толщиной 12 мм. В корпусе сварочного аппарата смонтированы держатель 3 сварочного электрода 2, лампа 8 подсветки с кнопочным выключателем 4 «Подсветка», микропереключатель 6 «Импульс». Соединительным кабелем 5 служит гибкий двадцатичетырехпроводный кабель в резиновой изоляции наружным диаметром 11 мм и сечением каждого провода 0,75 кв.мм. Пять проводов кабеля использованы для подключения микропереключателя и лампы подсветки, а остальные девятнадцать запаяны непосредственно в держатель 3 электрода. Держатель изготавливают из медного бруска прямоугольного или квадратного сечения. Электродом 2 служит медный пруток диаметром 8 мм. Электрод должен быть надежно зафиксирован в держателе. Вместе с этим должна быть предусмотрена возможность смены электрода. Для приваривания фольги жало электрода затачивают конусом, переходящим в сферу диаметром 1…1.5 мм. Для сваривания проволоки применяют электрод с плоским рабочим торцом.

Монтаж пистолета начинают с разделки кабеля. Девятнадцать проводников кабеля тщательно зачищают, скручивают вместе, обслуживают и запаивают в отверстие держателя 3 электрода. Оставшиеся пять проводов обрезают до необходимой длины и припаивают к микропереключателю 6 и лампе 8 подсветки. Второй конец кабеля заводят во вставку штепсельного разъема типа А на 20 контактов (кабельная конструкция, см. фото на вкладке). В пистолете использованы микропереключатель МПЗ-1T, лампа подсветки СМ-34 на 6 В, 0,25 А с арматурой, снабженной небольшой линзой, кнопка включения лампы подсветки — от настольной лампы.

На лицевую панель шасси силового блока сварочного аппарата устанавливают ответную часть разъема соединительного кабеля. Пять соответствующих контактов разъема подключают к тем или иным цепям устройства, а остальные соединяют параллельно и подключают к одному из выводов вторичной обмотки сварочного трансформатора

Магнитопровод этого трансформатора набирают из пластин Ш40, толщина набора 70 мм. Первичная обмотка содержит 300 витков провода ПЭВ-2 0,8. Вторичная обмотка этого трансформатора состоит из 10 витков изолированного провода или шины сечением не менее 20 кв.мм. (в описываемой конструкции эта обмотка выполнена из двух многожильных проводников диаметром 4 мм, наматываемых одновременно). Такого же сечения изготовляют «заземляющий» соединительный проводник вторичной обмотки. Его длину не следует выбирать большей 2…2,5 м.

Трансформатор 77 может быть любым, обеспечивающим на вторичных обмотках напряжения 8… 10 В (для заряда конденсатора С1) и 3…6 В (для питания лампы). В данной конструкции сварочного аппарата был применен Магнитопровод от трансформатора детской железной дороги (сечение 10X10, Г-образные пластины). На нем размещают сетевую обмотку 1, содержащую 8000 витков провода ПЭВ-2 0,08, обмотку 2 — 330 витков провода ПЭВ-2 0,3 и обмотку 3 — 350 витков провода ПЭВ-2 0,2.

Зажим, соединяемый с нижним (по схеме) выводом вторичной обмотки трансформатора Т2, монтируют на шасси без изоляционных прокладок.

При изготовлении трансформаторов необходимо иметь в виду, что от качества изоляции их обмоток зависит безопасность работающего со сварочным аппаратом. Поэтому поверх первичных (сетевых) обмоток трансформаторов следует наложить не менее 4—6 слоев лакоткани или бумаги, пропитанной парафином.

В сварочном аппарате использованы подстроечный резистор ППЗ-11, конденсатор К50-3, сетевой тумблер ТП1-2. Следует отметить, что применение тринистора ПТЛ-50 обусловлено исключительно желанием обеспечить высокую надежность аппарата и безотказную работу в тяжелых климатических условиях и при больших колебаниях сетевого напряжения. С некоторым ухудшением качества сварки в аппарате могут быть использованы тринисторы серии КУ202 с индексами К, Л, М или Н. При этом необходимо уменьшить сопротивление резистора R1 до 50 Ом, а емкость конденсатора С1 увеличить вдвое.

Правильно собранный сварочный аппарат начинает работать сразу, без какого-либо налаживания. Качество сварного шва (точки) проверяют следующим образом. Полоску стальной фольги шириной 10…12 мм приваривают к очищенной от окалины поверхности стального бруска тремя-пятью точками, а затем отрывают с помощью пассатижей. В точках сварки на фольге должны остаться отверстия диаметром 0,5…0,8 мм, что свидетельствует о том, что отрыв происходит не по месту сварки, а вокруг него. Если же фольга отрывается в месте сварки, подбирают сварочный ток подстроечным резистором «Режим». При подборе тока необходимо учитывать, что качество шва ухудшается при увеличении давления на электрод.

Следует отметить также, что по справочным данным постоянное напряжение, которое необходимо подавать на управляющий электрод тринистора ПТЛ-50 для его открывания, равно 8 В. Однако качество шва значительно улучшается, если это напряжение увеличить до 12…15 В (напряжение заряженного конденсатора С1).

Порядок работы со сварочным аппаратом следующий.

В первую очередь «заземляют» кожух сварочного аппарата и конструкцию, к которой нужно приварить деталь. Работающий со сварочным аппаратом должен надеть защитные резиновые перчатки и стоять на резиновом коврике. Включают аппарат, привариваемую деталь прикладывают к конструкции и плотно прижимают жалом сварочного электрода пистолета в том месте, где нужно получить точку сварного шва. Нажимают на «спусковой крючок» пистолета (на кнопку микропереключателя), через 1…1.5 с снимают пистолет с детали и устанавливают жало на следующую точку. В тех случаях, когда это необходимо, включают лампу подсветки.

При эксплуатации сварочного аппарата на производстве он обязательно должен быть принят местной комиссией по технике безопасности.

В заключение следует указать, что возможности аппарата могут быть значительно расширены. Если использовать, например, омедненный графитовый электрод диаметром 6…8 мм, можно сваривать медные луженые проводники диаметром до 0,3 мм. Очень хорошо такие проводники привариваются к любым луженым и посеребренным деталям, а также к медной нелуженой фольге. Можно, например, приваривать тонкие проводники к фольге печатной платы без применения флюса. Хорошие результаты получены при сваривании листов очень тонкой медной фольги. В этом случае необходимо опытным путем подобрать длину и форму жала графитового электрода.

Если необходимо сваривать детали из более толстых листовых металлов, сварочный трансформатор придется заменить более мощным. Например, для соединения стальных листов толщиной 0,5…0,7 мм необходим трансформатор сечением магнитопровода не менее 65…70 кв.см. Первичная обмотка такого трансформатора должна содержать 160—165 витков провода ПЭТВ диаметром 1,62… 1,7 мм, а вторичная — 4,5 витка медной шины сечением не менее 90 кв.мм. (из расчета на сварочный ток 1400…1800 А). Диаметр электрода нужно увеличить до 18. .20 мм. При этом в первичной обмотке трансформатора в момент сварочного импульса протекает ток около 45 А. Поэтому диоды V5—V8 нужно будет заменить более мощными, например ВЛ-50.

Тринистор V9 также должен быть рассчитан на прямой ток не менее 50 А. Опыт, однако, показывает, что для сваривания стальных листов толщиной до 0,5…0,7 мм вполне допустимо использование тринистора ПТЛ-50 без дополнительного радиатора, поскольку сварочный импульс очень короток.

Для того чтобы обеспечить номинальный режим при сваривании металлов различной толщины (от 0,08 до 0,7 мм), в сварочном аппарате необходимо предусмотреть более широкое регулирование сварочного тока. Наиболее целесообразно вместо конденсатора С1 использовать набор из трех конденсаторов емкостью по 1000 мкФ каждый, коммутируемых переключателем либо последовательно (для тонколистовых металлов), либо параллельно.

Автор: В. Папенин журнал «Радио» 12.1978

acule.ru