Электрическая сварочная дуга, её определение и строение. Сварочная дуга определение

Электрическая сварочная дуга, её определение и строение.

Электрической сварочной дугой (СД) называется мощный устойчивый разряд в газах, при котором наблюдается прохождение электрического тока через газовый промежуток (ГП) под воздействием электрического поля. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения.

При сварке на пост. токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному - катодом. Если сварка ведется на пер. токе, каждый из электродов является попеременно то анодом, то катодом.

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц - электронов и ионов.

Процесс образования заряженных частиц газа называют ионизацией, а сам газ - ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров.

Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля.

По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Рис. 1. Строение электрической дуги и распределение напряжения в ней: 1 - катодная область, 2 - столб дуги, 3 - анодная область

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 - 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 - 17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uа составляет порядка 2 - 11 В. Протяженность этой области также мала.

Падение напряжения в нем Uc изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелочно-земельные элементы (Са, Na, К и др.). Общее падение напряжения в дуге Uд = Uк + Uа + Uс.

Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uс = ЕLс, где Е - напряженность по длине, Lс - длина столба. Значения Uк, Uа, Е практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически Lс = Lд. Тогда получается выражение Uд = Uс показывающее, что напряжение дуги прямым образом зависит от ее длины.

multiurok.ru

ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА, Основные понятия

Основы сварочного дела

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложен-ного электрического поля (разности потенциалов между электродами).

Электрон — это частица весьма малой массы, несущая элементарный (наименьший, неделимый) электрический заряд отрицательного знака. Масса электрона равна 9,1 • Ю~28г; элементарный электрический заряд равен 1,6 • 10~19 Кл. Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов. Положительные ионы имеют избыточный положительный заряд; они образуются при потере нейтральным атомом или молекулой одного или нескольких электронов из своей наружной (валентной) оболочки (электроны, вращающиеся в валентной оболочке атома, связаны слабее, чем электроны внутренних оболочек, и поэтому легко отрываются от атома при столкновениях или под действием облучения). Отрицательные ионы имеют избыточный отрицательный заряд; они образуются, если атом или молекула присоединяет к своей валентной оболочке лишние электроны.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией. Ионизация, вызванная в некотором объеме газовой среды, называется объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняет1 ся малой концентрацией свободных электронов и ионов. Поэтому, для того чтобы вызвать в воздухе или в газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами. Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение; тогда имеющиеся в газе (в малом количестве) свободные электроны и ионы будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке из соображений техники безопасности нельзя пользоваться высокими напряжениями. Поэтому используют явления термоэлектронной и автоэлектронной эмиссий. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлект - родного пространства и способствуют ее ионизации.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

| Рис. 6 |

При полной ионизации степень ионизации равна единице. На рис. 6 представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что при температуре

6000.. .8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы

Элементы. К Na Ва Li

Р, 4,32 5,12 5,19 5,37 5

Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

| Рис. 7 |

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге

этих металлов обладают малым потенциалом ионизации.

Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона:

V = W / е,

где V — потенциал ионизации, В; W — работа, выхода электрона, Дж; е — заряд электрона, Кл.

Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы V, ионизации некоторых элементов:

М Са Сг Мп С Н О N,96 6,08 6,74 7,40 11,22 13,53 13,56 14,50

перемещаются мощные потоки заряженных частиц.

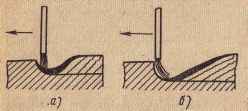

Электрическая дуга постоянного тока возбуждается при сопрйкоснове - нии торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 7, а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 7, б), которая замыкает электрическую цепь на

участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2...4 мм (рис. 7, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо - и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга (рис. 7, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

В установившейся сварочной дуге (рис. 7, г) различают три зоны: катодную /, анодную 3 и столба дуги

2. Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 7 электрод является катодом, а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60...70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500...3000°С.

Анодная зона, называемая анодным пятном, расположена на 'торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500...4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000...7000° С в зависимости от плотности сварочного тока.

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным

Рис. 8

электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги.

Зависимость напряжения дуги от тока и сварочной цепи называют статической волът-амперной характеристикой дуги.

Вольт-амперная характеристика дуги (рис. 8, а) имеет три области: падающую /, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100... 1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

| +] тіж^ +| у/Щт Рис. 9 |

Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали (рис. 8, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2...4 мм, находятся в пределах 40...70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле

Uд = о —|- Ыц

где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В Ь — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; /д — длина дуги, мм.

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2...4 мм. Длина «нормальной» дуги — 4...в мм. Дугу длиной более в мм называют «длинной».

Оптимальный режим сварки обеспечивается при короткой дуге. При. длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А.

На отклонение дуги влияют место подвода тока к свариваемой детали (рис. 9, а, б, в) и наклон электрода (рис. 9, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение t/д и ток / периодически изменяются от нулевого значения до наибольшего, как показано на рис. 10 (t/x-x — напряжение зажигания дуги). При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

К этим мерам относится применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз между напряжением и током: необходимо, чтобы при переходе тока через нулевое значение напряжение было достаточным для возбуждения дуги.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Из применяемых средств контроля особую опасность представляют рентгеновские и гамма-лучи. Рентгеновские и гамма-лучи опасны для человека при продолжительном облучении и большой дозе. Предельно ДОпустимая доза, которая не вызывает необратимых изменений …

msd.com.ua

Сварочная дуга: все, что вы хотели знать

Уже более полувека сварка является одним из важнейших ремесел для человека. Благодаря сварочному аппарату строятся космические корабли, функционируют заводы, и для многих умельцев сварка превратилась в хобби. Но даже самый технологичный сварочный аппарат не принесет желаемого результата без стабильной сварочной электрической дуги и ее качественных характеристик.

Электрическая сварочная дуга позволяет надежно сварить даже самые сложные конструкции из металла. Чтобы получить качественные сварные швы нужно учесть все ее характеристики, знать особенности и строение дуги. Дополнительно важно учитывать температуру и напряжение дуги при ручной дуговой сварке. Из этой статьи вы узнаете, что такое сварочная дуга и сущность протекающих в ней процессов, научитесь применять полученные знания на практике.

Содержание статьи

- Сварочная дуга: определение

- Суть и строение дуги

- Виды сварочной дуги

- При каких условиях горит дуга

- Особенности дуги

- Вместо заключения

Сварочная дуга: определение

Итак, что такое сварочная дуга и каковы ее характеристики? Электроды, находящиеся под напряжением в смеси газов и паров, формируют мощный разряд. Что называется электрическим разрядом? Разряд — это результат прохождения электрического тока через газ. Ну а результат всего процесса в целом называют сварочной дугой. Сварочная дуга и ее свойства отличаются большой температурой и плотностью тока, поэтому дуга способна расплавить практически любой металл. Говоря более простыми словами, сварочная дуга является отличным проводником, преобразующим получаемую электрическую энергию в тепловую. За счет этой тепловой энергии и плавится металл.

Суть и строение дуги

Суть сварочной дуги крайне проста. Давайте разделим процесс на несколько пунктов:

- Сначала электрический ток проходит через катодную и анодную область и проникает в газовую среду. Формируется электрический разряд с сильным свечением.

- Образуется дуга. Температура сварочной дуги может доходить до 10 тысяч градусов по Цельсию, а этого достаточно, чтобы расплавить практически любой материал.

- Затем ток с дуги переходит на свариваемый металл. Вот и все ее характеристики.

Свечение и температура разряда настолько сильны, что могут нанести ожоги и лишить сварщика зрения. Поэтому мастера используют сварочные маски, защитные перчатки и костюм. Ни в коем случае не занимайтесь сваркой без надлежащей защиты.

Строение сварочной дуги представлено на картинке ниже.

В области катода и анода во время горения дуги образуются пятна, где температура достигает своего предела. Именно через анодные и катодные области проходит электрический ток, при этом в этих областях напряжение значительно падает, а на столбе напряжения сварочной дуги сохраняется, поскольку столб располагается между анодом и катодом. Многие новички спрашивают, как измерить длину дуги. Достаточно посмотреть на катодную и анодную область, а также на сварочный столб. Их совокупность и называется длинной сварочной дуги. Средняя длина составляет 5 миллиметров. В этом случае температура получаемой тепловой энергии оптимальна и позволяет выполнить большинство сварочных работ. Теперь, когда мы узнали, что сварочная дуга представляет собой, обратимся к разновидностям.

Виды сварочной дуги

Сварочная дуга и ее характеристики могут отличаться по прямому и косвенному действию сварочного тока, а также по атмосфере, в которой они формируются. Давайте разберем эту тему подробнее.Прямое действие сварочной дуги характеризуется особым направлением тока. Электрод располагается почти параллельно свариваемой поверхности и при этом дуга формируется под углом в 90 градусов. Электрическая сварочная дуга и ее характеристики могут быть и косвенного действия. Она может формироваться лишь с использованием двух электродов, расположенным под углом над поверхностью свариваемой детали. Здесь так же возникает сварочная дуга и металл плавится. Как мы писали выше, сварочные дуги также делятся по атмосфере, в которой формируются. Вот их краткая классификация:

- Открытая среда. В открытой среде (атмосфере) дуга формируется за счет кислорода из воздуха. Вокруг нее образуется газ, содержащий пары свариваемого металла, выбранного электрода и его покрытия. Это самая распространенная среда при дуговой сварке.

- Закрытая среда. В закрытой среде дуга горит под толстым слоем защитного флюса при этом так же формируется газ, но содержащий не только пары металла и электрода, а еще и пары флюса.

- Газовая среда. Дугу поджигают и подают один из видов сжатого газа (это может быть гелий или водород). Дополнительная подача сжатого газа также защищает свариваемые детали от окисления, газы формируют нейтральную среду. Здесь, как и в остальных случаях, формируется газ, который содержит пары металла, электрода и сжатый газ, который сварщик дополнительно подает во время горения дуги.

Еще сварочные дуги могут быть стационарными и импульсными. Стационарные используют для долгой кропотливой работы без необходимости частого перемещения дуги. А импульсную используют для быстрой однократной работы.

Также сварочная дуга и ее характеристики могут косвенно классифицироваться по виду используемого в работе электрода (например, угольного или вольфрамового, плавящегося и неплавящегося). Опытные сварщики чаще всего используют неплавящийся электрод, чтобы лучше контролировать качество получаемого сварного соединения. Как видите, процесс сварки простой сварочной дугой может иметь множество особенностей, и их нужно учитывать в своей работе.

При каких условиях горит дуга

В обычном цеху или в вашем гараже средняя температура составляет 20 градусов по Цельсию, а давление не превышает одной атмосферы. В таких условиях газ практически не способен проводить электрический ток и тем самым формировать дугу. Для решения этой проблемы нужно добавить ионы в образующиеся газы. Вот что называют ионизацией профессиональные мастера.Также в катодной области нужно постоянно поддерживать постоянную температуру. Это необходимо, чтобы дуга возникла и поддерживала горение. Но поскольку именно в области катода и анода температура может снижаться быстрее, у многих новичков возникает масса проблем. Кроме того, температура области катода может сильно варьироваться в зависимости от температуры в помещении, где проходит сварочный процесс. Проблем можно избежать, если следить за исправностью источника питания и стабильностью подачи электричества (особенно важный момент для домашних сварщиков с нестабильным напряжением в бытовой электросети). Все это оказывает большое влияние на свойства сварочной дуги и сущность протекающих в ней процессов.

Особенности дуги

Сварочная дуга и ее характеристики обладают рядом особенностей, которые нужно учитывать в своей работе:

- Как мы неоднократно говорили, у дуги очень высокая температура. Она достигается за счет большой плотности электрического тока (плотность может достигать тысячи ампер на квадратный сантиметр). По этой причине важно правильно настроить аппарат и быть осторожным при сварке тонких металлов.

- Электрическое поле неравномерно распределяется между электродами, если их используется две штуки. При этом в сварочном столбе напряжение практически не меняется, а вот в катодной области это напряжение заметно снижается, что может привести к ухудшению качества шва.

- В сварочном столбе, в свою очередь, наблюдается самый высокий показатель температуры, чего нельзя сказать о других частях дуги. Учтите, что если вам необходимо увеличить длину дуги, то вы скорее всего потеряете часть этой температуры. Этот показатель особенно важен при сварке металлов с высокой температурой плавления.

Еще с помощью выбора плотности тока можно регулировать падение напряжения сварочной дуги. Чем выше плотность тока, тем выше вероятность, что напряжение сварочной дуги упадет. Но бывают случаи, когда от нарастающей силы тока напряжение сварочной дуги увеличивается. Чтобы контролировать этот процесс понадобится некоторый опыт. Не бойтесь экспериментировать, если вам позволяет работа. Это были основные свойства сварочной дуги, на которые следует обратить внимание.

Вместо заключения

Теперь вы знаете все о сварочной дуге и ее свойствах, а также знаете ее характеристики. Опытные сварщики могут в комментариях поделиться своим пониманием, что из себя представляет сварочная дуга и сущность протекающих в ней процессов. Это будет особенно полезно для начинающих сварщиков.

Кратко резюмируя, сварочная дуга состоит из сварочного столба, анодных и катодных областей. Именно в этих областях проходит ток. В результате формируется электрический разряд. Образуется дуга и преобразовывает полученный ток в тепло, температура может достигать 10 тысяч градусов по Цельсию!Саму дугу можно зажечь с помощью двух методов: чирканья и постукивания. Новички предпочитают метод постукивания, но мы рекомендуем освоить и метод чирканья, поскольку это улучшит ваши профессиональные навыки и предотвратит от залипания электродов. Желаем удачи!

home.nov.ru

Электрическая сварочная дуга, её определение и строение.

Электрической сварочной дугой (СД) называется мощный устойчивый разряд в газах, при котором наблюдается прохождение электрического тока через газовый промежуток (ГП) под воздействием электрического поля. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения.

При сварке на пост. токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному - катодом. Если сварка ведется на пер. токе, каждый из электродов является попеременно то анодом, то катодом.

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц - электронов и ионов.

Процесс образования заряженных частиц газа называют ионизацией, а сам газ - ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров.

Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля.

По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Рис. 1. Строение электрической дуги и распределение напряжения в ней: 1 - катодная область, 2 - столб дуги, 3 - анодная область

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 - 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 - 17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uа составляет порядка 2 - 11 В. Протяженность этой области также мала.

Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют ионизацией соударением. Соударение может произойти и без ионизации, тогда энергия соударения выделяется в виде теплоты и идет на повышение температуры дугового столба. Образующиеся в столбе дуги заряженные частицы движутся к электродам: электроны - к аноду, ионы - к катоду. Часть положительных ионов достигает катодного пятна, другая же часть не достигает и, присоединяя к себе отрицательно заряженные электроны, становятся нейтральными атомами. Такой процесс нейтрализации частиц называют рекомбинацией. В столбе дуги при всех условиях горения ее наблюдается устойчивое равновесие между процессами ионизации и рекомбинации. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении его одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000 - 8000°С и более.

Падение напряжения в нем Uc изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелочно-земельные элементы (Са, Na, К и др.). Общее падение напряжения в дуге Uд = Uк + Uа + Uс.

Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uс = ЕLс, где Е - напряженность по длине, Lс - длина столба. Значения Uк, Uа, Е практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически Lс = Lд. Тогда получается выражение Uд = Uс показывающее, что напряжение дуги прямым образом зависит от ее длины.

multiurok.ru