Деформируемые алюминиевые сплавы по ГОСТ 4784-97. Сплав алюминия

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ АЛЮМИНИЯ

По объему производства и масштабам применения алюминий (Аl) является самым распространенным цветным металлом. Он открыт в 1826 г. Его название происходит от латинского слова «алюмен» —название квасцов (соединения, содержащего алюминий).

Алюминий имеет относительно малую плотность, низкую температуру плавления (658°С) и очень высокую скрытую теплоту плавления. Он хорошо поддается механической обработке: прокатке, ковке, волочению, резанию и т. п., а также обладает высокой теплопроводностью и электропроводностью. Электропроводность алюминия составляет 60—65% от электропроводности меди. Алюминий в три раза легче меди, поэтому алюминиевый провод с таким электросопротивлением легче, чем медный. Обладая большим сродством к кислороду, алюминий имеет одновременно и высокую коррозионную стойкость на воздухе и в ряде других сред.

Чистый алюминий имеет малую прочность и не может быть использован в качестве конструкционного материала. Однако прочность его резко возрастает под влиянием добавок других элементов, термической и механической обработки. Многие сплавы на основе алюминия обладают достаточно высокой механической прочностью, сочетающейся с малой плотностью, что делает их весьма ценным конструкционным материалом.

Алюминий и алюминиевые сплавы служат весьма эффективными заменителями свинца, меди, олова, цинка, а в ряде случаев их успешно используют вместо стали. В электротехнике алюминий применяют для изготовления проводов, кабелей, шинопроводов, конденсаторов, выпрямителей переменного тока и т. д. Алюминиевые сплавы широко применяют в литом и деформированном состояниях в различных авиаконструкциях, в транспортном машиностроении и автомобильной промышленности. Благодаря высокой коррозионной стойкости алюминий применяют в химическом машиностроении при изготовлении аппаратуры для производства азотной кислоты, органических веществ, пищевых продуктов и т. д. Возрастает использование алюминия при строительстве жилых и общественных зданий, сооружений, мостов и т. д. Широко применяют алюминий для защиты поверхности металлов от коррозии, при изготовлении полупроводниковых приборов, в радиолокации, электротехнике, ядерной технике.

Высокую химическую активность алюминия используют в металлургии для получения трудновосстановимых тугоплавких металлов (хрома, вольфрама, марганца и др.), а также щелочноземельных и щелочных металлов, для раскисления и легирования стали. Тонкоизмельченный алюминий при нагревании на воздухе сгорает с выделением большого количества тепла. Эту алюминотермическую реакцию используют для получения чистых металлов и других целей. В пищевой промышленности алюминий применяют в виде фольги для упаковки, консервных банок и т. а. Из алюминия изготовляют предметы домашнего обихода, художественные и декоративные изделия.

Литейные свойства алюминия невысоки из-за большой усадки, малой жидкотекучести и высокой пористости получаемого литья. Значительные затруднения имеют место при сварке алюминия, что связано с большой тугоплавкостью окислов алюминия, образующихся на поверхности при сварке.

Физические и механические свойства алюминия характеризуются следующими данными:

| Атомная масса | |

| Плотность при 20°С, г/см3 | 2,7 |

| Температура, °С: |

|

| плавления | 658,9 |

| кипения | 2497 |

| Удельная теплоемкость, кал/г | 0,222 |

| Теплопроводность кал/(см·сек·град) | 0,52 |

| Скрытая теплота плавления, кал/г | 92,7 |

| Коэффициент линейного расширения, 1 /град | 23,8*10-6 |

| Удельное электросопротивление, ом-мм2/м | 0,025-0,03 |

| Временное сопротивление алюминия, кГ/мм2 |

|

| деформированной | 15 |

| отожженной | 8 |

| Предел текучести алюминия, кГ/мм2, при температуре, °С |

|

| отожженного | 5-8 |

| деформированного | 12 |

| Относительное удлинение алюминия, %: |

|

| Деформированной | 5-10 |

| отожженной | 30-40 |

| Предел упругости алюминия, кГ/мм2: |

|

| отожженного | 3-4 |

| Модуль упругости, кГ/мм2 | 5500-7000 |

| Модуль сдвига, кГ/мм2 | 2760 |

| Твердость НВ алюминия, кГ/мм2 |

|

| Деформированного | 25-35 |

| Отожженного | 13-20 |

| Литого | 13-25 |

Алюминий и его сплавы характеризуются высокой коррозионной стойкостью в атмосферных условиях, в том числе и загрязненных промышленными газами. Сероводород, сернистый газ, аммиак и другие газы, находящиеся в воздухе, не влияют на скорость коррозии алюминия и его сплавов при комнатной температуре, а пар, дистиллированная и чистая пресная вода — и при высоких температурах. Практически не действуют на алюминий сернокислые нейтральные соли магния, натрия, аммония. Высокой коррозионной стойкостью обладает алюминий в органических кислотах: уксусной, лимонной, винной, пропиновой, яблочной.

Алюминий и его сплавы устойчивы в концентрированной азотной кислоте при комнатной температуре и сильно разрушаются в разбавленной кислоте. Он устойчив против коррозии в 100%-ной серной кислоте и в растворах этой кислоты до 10%. С повышением температуры раствора и концентрации кислоты >10% скорость коррозии алюминия резко возрастает.

Соляная кислота, а также растворы плавиковой и бромистоводородной кислот быстро разрушают алюминий и его сплавы. Алюминий и его сплавы обладают значительной коррозионной стойкостью в растворах аммиака, но разрушаются под действием едких щелочей.

В контакте с большинством металлов, являющихся более благородными по ряду напряжений, алюминий является анодом, и в таких случаях коррозия его в электролитах ускоряется. При работе в морской воде или в растворах хлористого натрия при контакте с обычной или нержавеющей сталью коррозия алюминия увеличивается.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Все технические сплавы на алюминиевой основе принято разделять на деформируемые (после прессования, прокатки, ковки) и литые.

Деформируемые сплавы. Эти сплавы делят на упрочняемые и не упрочняемые термической обработкой.

Термическая обработка сплавов основана на изменении растворимости различных промежуточных соединений в основном алюминиевом растворе. Например, растворимость меди в алюминии при комнатной температуре составляет 0,5%, а при температуре образования эвтектики (548°С) 5,7%. При понижении температуры раствор становится пересыщенным промежуточным соединением, которое должно выделиться из него в виде отдельной составляющей (для алюминиевомедных сплавов промежуточным соединением является СuАl2). Процесс выделения избыточной фазы можно затормозить быстрым охлаждением и получить таким путем при обычной температуре состояние сплава, в котором он находился при высоких температурах. Полученный таким образом пересыщенный раствор будет находиться в неустойчивом состоянии и в нем с течением времени будут происходить внутренние процессы, сопровождающиеся изменением механических свойств сплава (старение).

Если старение происходит при комнатной температуре, то его называют естественным; если при повышенной температуре — то искусственным. При старении значительно возрастает временное сопротивление сплава по сравнению с временным сопротивлением свежезакаленного и отожженного сплавов.

В начальный (инкубационный) период старения повышение временного сопротивления сплавов незначительно. В этот период сплавы обладают большой пластичностью и закаленные изделия могут подвергаться разным видам пластической деформации. При дальнейшем старении пластичность сплавов уменьшается и эти операции становятся невозможными. Для придания сплаву пластичности после старения его необходимо вновь вернуть в свежезакаленное состояние.

Алюминиевые сплавы, содержащие только элементы, не образующие промежуточных соединений с изменяющейся растворимостью, не упрочняются при термической обработке. К сплавам, не упрочняемым термической обработкой, относятся сплавы алюминия с марганцем и магнием (марки АМц, АМг, АМг5П).

Алюминиевомарганцовистые сплавы превосходят чистый алюминий по прочности и коррозионной стойкости.

Сплавы алюминия с магнием имеют меньшую плотность, более высокие прочность и коррозионную стойкость, чем чистый алюминий. Благодаря этим свойствам алюминиевомагниевые сплавы широко применяют в авиаконструкциях вместо чистого алюминия. Кроме того, алюминиевомагниевые сплавы в значительной степени упрочняются при обработке давлением в холодном состоянии (нагартовкой).

Наиболее распространенной труппой деформируемых алюминиевых сплавов являются дуралюмины (дюралюминий).

Дуралюмин представляет собой сплав на алюминиевой основе, в который в качестве специальных добавок обычно вводят медь, магний, марганец. Остальные элементы, присутствующие в этих сплавах, являются случайными примесями, попадающими в сплав в процессе производства. В наиболее значительных количествах в качестве примесей в дуралюмине находятся железо и кремний (примерно 0,5%). Марганец вводят в состав дуралюмина главным образом для повышения коррозионной стойкости и прочности сплава. Однако марганец ухудшает пластичность алюминия, поэтому содержание его должно быть не более 1%.

Медь и магний с кремнием способствуют упрочнению сплава при термообработке, так как они образуют соединения, растворимые в алюминии (например,Mg2Si). Повышение содержания магния в алюминии уменьшает пластичность сплава в горячем состоянии и затрудняет обработку его давлением. Поэтому и большинстве случаев дуралюмин содержит не более 0,8% Mg. У высокопрочного специального дуралюмина содержание магния достигает 1,8%. Ухудшение технологических свойств сплава в этом случае компенсируется более высокими механическими свойствами. Наиболее заметное влияние меди на повышение прочности сплава наблюдается при содержании ее в сплаве 4,5—5,0%· Дальнейшее повышение содержания меди не приводит к эффективному повышению прочности и одновременно резко снижает пластичность.

Железо при комнатной температуре практически нерастворимо в алюминии и присутствует в нем в виде самостоятельной фазы (Al3Fe). В жаропрочных алюминиевых сплавах железо в сочетании с никелем оказывает положительное влияние. В большинстве же случаев железо относится к вредным примесям в алюминии. (Кремний на механические и физико-химические свойства алюминия влияет так же, как и железо. Значительное влияние на свойства ряда алюминиевых сплавов оказывают даже незначительные добавки титана, натрия, церия.

К числу дуралюминов относятся сплавы Д1, Д1П, Д16, Д16П, Д18, Д19, Д19П. Механические свойства дуралюминов значительно повышаются под влиянием термической обработки, искусственного и естественного старения. Сплавы этой группы обладают и хорошими литейными свойствами и могут с успехом применяться при изготовлении крупных поковок и штамповок.

Для повышения прочности дуралюмины подвергают закалке. Сплавы при этом нагревают обычно до 500° С, а охлаждают в воде. Процесс естественного старения после закалки длится пять-семь суток. Отжигают дуралюмины при 1340—1370°С.

Из дуралюминов изготовляют детали каркаса самолетов, шпангоуты, стрингеры, лонжероны, элероны, стойки, заклепки и пр.

(Сплав, сохраняющийся в закаленном состоянии сколько угодно времени, т. е. стареющий только при искусственном нагревании, должен содержать минимальное количество меди и не иметь в структуре таких фаз, как CuA12 и Al2CuMg. К сплавам, стареющим только при искусственном нагревании, относится сплав АВ (авиль), содержащий в качестве основных компонентов, кроме алюминия, магний и кремний. Прочность сплава АВ в термически обработанном состоянии ниже, чем у дуралюмина, а пластичность в отожженном состоянии выше. Поэтому сплав АВ с успехом применяется для изготовления деталей глубокой вытяжкой.

Наиболее прочные из алюминиевых сплавов содержат в качестве основных добавок цинк, магний и медь, например сплав В95. Сплавы этого типа широко применяются в ответственных конструкциях в виде кованых и прессованных изделий и листов. Они имеют несколько меньшую пластичность, чем дуралюмин, и обладают худшей коррозионной стойкостью и жаростойкостью. Эти сплавы рекомендуется применять в конструкциях, работающих при невысоких температурах нагрева (примерно до 120°С). Сплавы обычно подвергают закалке в воде с последующим искусственным старением при 120—140°С.

Детали, работающие под действием температур 200—300°С, изготовляют из жаропрочных алюминиевых сплавов. Эти сплавы в отличие от других алюминиевых сплавов содержат специально вводимые присадки никеля и железа. К таким сплавам относятся АК4, АК4-1. Термическая обработка их состоит в закалке от температур 510—520°С с последующим искусственным старением..

По технологическим особенностям, назначению, физическим и коррозионным свойствам различают алюминиевые деформируемые сплавы коррозионностойкие, декоративные, заклепочные, ковочные, жаропрочные, со специальными свойствами, самозакаливающиеся. В зависимости от уровня прочности различают алюминиевые деформируемые сплавы низкой, средней и высокой прочности.

Сплавы низкой прочности (временное сопротивление менее 30 кГ/мм2), как правило, не упрочняются термической обработкой; применяют их обычно в отожженном состоянии. В эту группу сплавов входят технический алюминий, сплавы типа магналий (АМг1, АМг2, АМгЗ, АМг4, АМг5, АМг6П). По коррозионным свойствам сплавы этой группы в большинстве случаев относятся к коррозионностойким.

Сплавы средней прочности (временое сопротивление 30—45 кГ/мм2) применяют после закалки и естественного или искусственного старения. К этой группе относятся ковочные сплавы (АК4, АК4-1, АК6, АК8), дуралюмин (Д1, Д15, БД 17, Д19), магналий АМг6, сплавы АВ, АД35, Д20.

Сплавы высокой прочности (временное сопротивление >45 кГ/мм2) эффективно упрочняются термической обработкой, которая состоит в закалке и искусственном старении. К этой группе сплавов относятся сплавы В93, В95, а также сплавы средней прочности ДШ, Д19 и АК8 после соответствующей обработки.

У катаных изделий из сплавов Д16 и Д19 временное сопротивление можно повысить до 45 кГ/мм2 и более нагартовкой, искусственным старением и снятием плакировки. Сплав АК8 обладает высокой прочностью лишь в виде прессованных полуфабрикатов определенного сечения.

Наибольшей прочностью при комнатной температуре обладают сплавы В93 и В95, но они разупрочняются в результате длительного воздействия температуры порядка 100°С и более. Сплавы ДШ и Д19 имеют более низкую прочность при комнатной температуре, но они менее чувствительны к действию надрезов при повторных нагрузках, чем сплавы В93 и В95. Кроме того, они обладают и большей жаропрочностью. Сплав В95 применяют для нагруженных конструкций, работающих длительное время при температурах не более 100—120°C (обшивка, стрингеры, шпангоуты, лонжероны самолетов, силовой каркас некоторых клепаных строительных сооружений и т. п.). Сплав ДГб применяют для средненагруженных конструкций, работающих длительное время при температуре до 150°С, а сплав Д19 — для средненагруженных конструкций, работающих длительное время при температурах до 250°С. Сплав АК8 используют для изготовления нагруженных конструкций, работающих длительное время при температуре до 100°С (подмоторные рамы, бандажи колес железнодорожных вагонов, лопасти винтов вертолетов и т. п.).

Ковочные сплавы обладают высокими пластическими свойствами при температурах горячей деформации и хорошими литейными качествами. Из этих сплавов изготовляют слитки, поковки и штамповки самых крупных размеров и наиболее сложной формы. К числу ковочных относятся сплавы АК6, AK8, АК4, АК4-1, В93 и В97. Кроме того, в качестве ковочных материалов могут применяться сплавы АД, АД1, АМц, АМг1, АМг2, АМг3, АМг4, АМг5,АМг6, АД31, АД33, АД35, АВ, Д1, В95,Д20.

Сплавы АК4 и AK4-I1 имеют среднюю прочность при нормальной температуре и сравнительно высокую прочность при температурах до 200—250°С. Из сплава АК6 получают сложные по форме штамповки. Сплав АК8 более прочен, чем сплав АК6, но труднее поддается термообработке. Сплавы АКб и АК8 обычно применяют в закаленном и искусственно состаренном состоянии. Для повышения пластичности их подвергают естественному старению. В этом случае заметно снижаются прочностные характеристики сплава, особенно предел текучести.

Сплав БД 17 обладает средней прочностью при нормальной температуре и высокой прочностью при 200—250°С.

Из сплавов АК4, АК4-1, БД 17 изготовляют лопатки компрессоров, крыльчатки, диски и кольца турбореактивных и турбовинтовых двигателей и другие детали, работающие при высоких температурах. Сплав АК4-1 может применяться в виде листов.

Из сплава АК6 производят штампованные и кованые детали сложной формы и средней прочности (подмоторные рамы, фитинги, качалки, крепежные детали).

Из сплавов АК8 и В93 изготовляют высоконагруженные штамповки и кованые детали —подмоторные рамы, стыковые узлы, пояса лонжеронов. Из сплава В93, кроме того, изготовляют детали самолетов.

Все сплавы ковочной группы удовлетворительно свариваются точечной и роликовой сваркой и неудовлетворительно сваркой плавлением, они хорошо обрабатываются резанием.

Заклепочные сплавы имеют высокое сопротивление срезу и обладают способностью выдерживать значительную холодную деформацию. К этой группе относятся сплавы Д18, В65, В94. В зависимости от состава заклепочный полуфабрикат может расклепываться либо в свежезакаленном, либо в состаренном состоянии. При массовом изготовлении предпочтение отдается заклепкам, которые можно ставить в состаренном состоянии. Для силовых конструкций наибольшее применение имеют заклепки из сплава В65, для менее нагруженных конструкций, требующих повышенной коррозионной стойкости, — из сплава АМг5П, а для конструкций, подвергающихся нагреву, —из сплава Д19П.

Жаропрочные сплавы отличаются высокими прочностными характеристиками при повышенных температурах. Их применяют в искусственно состаренном состоянии. К этой группе относятся сплавы ДГб, ДШ, БД 17, АК4, АК4-1, Д20.

Сплав Д20 имеет относительно высокие прочностные характеристики при 200—ЗО0°С. Он не содержит в качестве легирующего элемента магний, что придает ему некоторые специфические свойства: высокий эффект упрочнения при закалке, практически постоянные свойства при вылеживании при комнатной температуре (отсутствует естественное старение). Поэтому его целесообразно применять в конструкциях в искусственно состаренном состоянии. В закаленном и отожженном состояниях сплав Д20 допускает сложные технологические деформации. Он может закаливаться в кипящей воде без потери свойств, что позволяет уменьшать внутренние напряжения в деталях и устранять их поводку в процессе механической обработки. Он не склонен к коррозии под напряжением в любых полуфабрикатах и в любых состояниях термической обработки. Однако этот сплав имеет пониженную общую коррозионную стойкость в связи с относительно высоким содержанием меди. Сплав Д20 обладает высокой пластичностью в горячем состоянии, подвергается ковке и штамповке при 400—460°С. Термическая обработка сплава состоит в закалке с температуры 535 ±5°С и искусственном старении при 165—175°С. Из него изготовляют поковки, а также штамповки сложной формы, катаные листы и прессованные полуфабрикаты.

Сплавы АК4 и АК4н1 применяют для кованых и штампованных деталей, работающих при температурах до 250°С.

Коррозионностойкие сплавы обладают высоким сопротивлением общей коррозии и коррозии под напряжением в атмосферных условиях и в морской воде. Они, как правило, имеют низкую и среднюю прочность. К коррозионностойким сплавам относятся технический алюминий (АД и АД 1), сплавы алюминия с магнием, с относительно низким содержанием магния (АМг1, АМ;г2, АМгЗ, АМг4), сплавы алюминия с магнием и кремнием (АДЭ1), сплавы алюминия с марганцем (АМц). При определенных условиях к коррозионностойким сплавам могут быть отнесены сплавы АМг6В. АМг6, АДЗЗ, АД35.

Технический алюминий марок АД и АД1 применяют в тех случаях, когда элементы конструкций не несут нагрузок и требуют материалов с высокими пластическими свойствами, хорошей свариваемостью, высоким сопротивлением коррозии и высокой тепло- и электропроводностью.

Сплавы АМг1, АМг2, АД31, АМг4 характеризуются высокой коррозионной стойкостью, хорошим декоративным видом и отличной полируемостью. Их применяют в мало- и средненагруженных сварных и клепаных конструкциях. Из указанных сплавов, а также из сплавав АД и АД1 изготовляют трубопроводы, витражи, электродро- воды, двери, оконные рамы, корпусы часов, ювелирные поделки, палубные надстройки морских и речных судов, баки и т. п.

Сплавы АМц и АМг3 применяют для сварных малонагруженных конструкций, которые должны характеризоваться высокой коррозионной стойкостью, например баки для хранения бензина и керосина.

Сплавы АМг5В и АМг6 используют в средненагруженных сварных и клепаных конструкциях, от которых требуется высокая коррозионная стойкость.

Сплавы АДЗЗ и АД35 применяют в средненагруженных конструкциях (преимущественно клепаных и клееных), от которых требуется повышенный предел текучести и высокая коррозионная стойкость, а также высокая сопротивляемость коррозионной усталости (лопасти вертолетов, рамы и кузовы вагонов, сварные баки, подвесные нагруженные потолки, перегородки судов, электромачты, трубопроводы, стрелы экскаваторов, лифты, узлы подъемных кранов и буровых установок, корпусы судов и др.).

Самозакаливающиеся сплавы обладают свойством закаливаться при охлаждении на воздухе. Это свойство обеспечивает возможность получения высокой прочности сварного шва без специальной закалки сварной конструкции. Самозакаливающимся является сплав типа В92. Максимальные механические свойства он приобретает после закалки и искусственного старения при 100°С в течение 96 ч. В качестве присадочного материала при сварке сплава рекомендуется применять проволоку В92св. Естественное старение шва без закалки продолжается 30 суток. Зону сварного шва рекомендуется сохранять несколько утолщенной.

Литейные алюминиевые сплавы. Эти сплавы условно могут быть высокой и средней прочности, жаропрочные и коррозионностойкие.

Высокопрочные и средней прочности алюминиевые литейные сплавы АЛ2, АЛ4, АЛ9, а также сплав АЛ41 применяют в модифицированном состоянии.

Сплав АЛ2 обладает очень хорошими литейными свойствами. По механическим свойствам он относится к сплавай средней прочности, обладает удовлетворительной коррозионной стойкостью во влажной атмосфере и морской воде, удовлетворительно сваривается аргоно-дуговой сваркой. Этот сплав используют для литья деталей сложной формы, не испытывающих больших нагрузок.

Сплав АЛ4 предназначен для изготовления крупных и средних деталей, по дергающихся значительным нагрузкам и работающих под давлением. Он обладает хорошими литейными свойствами, относительно высокими механическими свойствами и удовлетворительной коррозионной стойкостью во влажной атмосфере и морской воде, хорошо обрабатывается резанием и удовлетворительно сваривается газовой и аргоно-дуговой сваркой. Этот сплав обладает повышенной склонностью к образованию газовой пористости. Режим термической обработки сплава АЛ4 состоит в следующем: нагрев до 535 ±55С, охлаждение в воде при 500—100°С, старение при 175±5°С в течение 15 ч. Сплав АЛ9 относится к сплавам средней прочности, обладает хорошими литейными свойствами. Применяют его для деталей средней нагруженности, но сложной конфигурации, а также для деталей, работающих под давлением. Сплав склонен к естественному старению, через один-два месяца механические свойства закаленного сплава приближаются к свойствам закаленного и искусственно состаренного. Сплав обладает удовлетворительной коррозионной стойкостью в морской воде, удовлетворительной обрабатываемостью резанием, повышенной герметичностью. Он сваривается газовой и аргоно-дуговой сваркой.

Повышенной герметичностью обладают практически все сплавы рассматриваемой группы, т. е. они обладают способностью выдерживать гидравлическое давление 150—200 ат.

Литейные жаростойкие алюминиевые сплавы предназначены для работы при высоких температурах. Обычно в качестве литейных алюминиевых материалов, работающих при повышенных температурах, применяют сплавы АЛ1, АЛ4, АЛ6, АЛ 10В, АЛ25, АЛ 26, АЛ19, АЛ20, АЛ21. По степени возрастания жаропрочности сплавы для литых поршней располагаются в следующем порядке: АЛ10В, АЛ26, АЛ26, АЛ1, а по степени технологичности — АЛ1, АЛ10В, АЛ 26, АЛ25. Сплавы АЛ26 и АЛ26 характеризуются наиболее низким коэффициентом линейного расширения, что позволяет создавать при их применении малые зазоры между поршнем и цилиндром в поршневых двигателях.

Наиболее высокой жаропрочностью и повышенной герметичностью обладают сплавы типа AЛ21. Сплав АЛ19 обладает наиболее высокими механическими свойствами при комнатной температуре и повышенной жаропрочностью. Герметичность отливок из этого сплава пониженная.

Для кратковременного использования при высоких температурах могут быть применены сплавы типа АЛ8, обладающие высокой прочностью, так как за короткое время значительное разупрочнение этих сплавов не успевает произойти.

Большинство сплавов эвтектического типа или с содержанием эвтектики > 35% имеют более высокую жаропрочность в литом состоянии, чем в термически обработанном. Сплавы типа силумин обладают большей жаропрочностью в немодифициро- ванном состоянии, чем в модифицированном.

Литейные алюминиевые сплавы обычно имеют более высокое содержание легирующих элементов, чем деформируемые. Термическая обработка их, как правило, состоит в закалке с последующим искусственным старением. Температура нагрева литейных сплавов под закалку обычно выше, чем у деформируемых, а выдержка при температуре закалки более длительная.

markmet.ru

Алюминиевые сплавы в РФ (деформируемые = под мехобработку). Подробная классификация, физические свойства, коррозионные свойства, механические свойства, круглый и профильный алюминиевый прокат, плоский алюминиевый прокат

Деформируемые алюминиевые сплавы в РФ ("по ГОСТ " и ИСО 209-1) и пр. русскоязычных местах. Алюминиевый прокат.

Классификация алюминиевых сплавов.

Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131.

Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые.

Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д.

В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

Характеристика сплавов |

Маркировка |

Система легирования |

Примечания |

|

|

СПЛАВЫ УПРОЧНЯЕМЫЕ ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ) |

||||

| Сплавы низкой прочности и высокой пластичности, свариваемые, коррозионносойкие | АД0 | 1050А | Техн. алюминий без легирования |

Также АД, А5, А6, А7 |

| АД1 | 1230 | |||

| АМц | 3003 |

Al – Mn |

Также ММ (3005) |

|

| Д12 | 3004 | |||

| Сплавы средней прочности и высокой пластичности, свариваемые, коррозионносойкие | АМг2 | 5251 | Al – Mg (Магналии) |

Также АМг0.5, АМг1, АМг1.5, АМг2.5, АМг4 и т.д. |

| АМг3 | 5754 | |||

| АМг5 | 5056 | |||

| АМг6 | - | |||

|

ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ |

||||

| Сплавы средней прочности и высокой пластичности свариваемые | АД31 | 6063 | Al-Mg-Si (Авиали) |

Также АВ (6151) |

| АД33 | 6061 | |||

| АД35 | 6082 | |||

| Сплавы нормальной прочности | Д1 | 2017 | Al-Cu-Mg (Дюрали) |

Также В65, Д19, ВАД1 |

| Д16 | 2024 | |||

| Д18 | 2117 | |||

| Свариваемые сплавы нормальной прочности | 1915 | 7005 |

Al-Zn-Mg |

- |

| 1925 | - | |||

| Высокопрочные сплавы |

В95 |

- |

Al-Zn-Mg-Cu |

Также В93 |

| Жаропрочные сплавы | АК4-1 | - | Al-Cu-Mg-Ni-Fe |

Также АК4 |

| 1201 | 2219 | Al-Cu-Mn |

Также Д20 |

|

| Ковочные сплавы | АК6 | - |

Al-Cu-Mg-Si |

- |

| АК8 | 2014 | |||

Состояния поставки Сплавы, упрочняемые давлением, упрочняются только холодной деформацией (холодная прокатка или волочение). Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

- не имеет обозначения - после прессования или горячей прокатки без термообработки

- М - отожженное

- Н4 - четвертьнагартованное

- Н2 - полунагартованное

- Н3 - нагартованное на 3/4

- Н - нагартованное

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката:

- не имеет обозначения - после прессования или горячей прокатки без термообработки

- М - отожженное

- Т - закаленное и естественно состаренное (на максимальную прочность)

- Т1 - закаленное и искусственно состаренное (на максимальную прочность)

Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения.

Приведенная маркировка состояний соответствует российским ГОСТам.

Физические свойства алюминиевых сплавов.

Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7г/см3). Она изменяется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95.

Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е=7100 кгс/мм2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния).

За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200°С .

Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием.

Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин.

Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

| марка | твердость, НВ | электропроводность в % по отношению к меди | теплопроводность в кал/оС | ||||||

| М | Н2 | Н,Т(Т1) | М | Н2 | Н, Т(Т1) | М | Н2 | Н, Т(Т1) | |

| А8 - АД0 | 25 | 35 | 60 | 0.52 | |||||

| АМц | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| АМг2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| АМг5 | 70 | 30 | 0.28 | ||||||

| АД31 | 80 | 55 | 55 | 0.45 | |||||

| Д16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| В95 | 150 | 30 | 0.28 | ||||||

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» - из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

- 0,029 – из АД0 (без термообработки, сразу после прессования)

- 0,031 – из АД31 (без термообработки, сразу после прессования)

- 0.035 – из АД31Т (после закалки и естественного старения)

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей.

Коррозионные свойства.

Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии.

Свариваемость.

Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии.

Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой.

Механические свойства.

Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены.

Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке.

Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже).

Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80°С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250°С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием.

С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона.

Из этих сплавов до 120°С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3.

При температурах 150-250°С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300°С ) целесообразно применение других сплавов - АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250°С до +300°С ) в условиях высоких нагрузок.

Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6.

Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва.

Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности - авиали (АВ, АД35, АД31,АД33).

АЛЮМИНИЕВЫЙ ПРОКАТ.

Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место "пресс-эффект" - механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы).

Прутки, профили, трубыПрутки из термоупрочняемых сплавов поставляются в состоянии "без термообработки" или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии "без термообработки".

Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:

Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести σ0.2 = (37-45), предел прочности при разрыве σв = (52-56), относительное удлинение δ=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки.

Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100°С проявляется склонность к межкристаллитной коррозии.

Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК).

Прутки из АМц и АМгобладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380оС).

Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения.

Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка.

Уголки производятся в основном из АД31, Д16 и АМг2.

Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31.

Плоский алюминиевый прокат.

Листы общего назаначения производятся по ГОСТ 21631-76, ленты - по ГОСТ 13726-97, плиты по ГОСТ 17232-99.

Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа.

Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины).

Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки:

- А5 - лист марки А5 без плакировки и термообработки

- А5Н2 - лист марки А5 без плакировки, полунагартованный

- АМг5М - лист марки Амг5 без плакировки, отожженный

- Д16АТ - лист марки Д16 с нормальной плакировкой, закаленный и естественно состаренный.

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок. Состояние "без термообработки" не показано. В большинстве случаеввеличины предела текучести и предела прочности такого проката близки ксоответствующим значениям дляотожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии "без термообработки".

Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости.Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости.

Листы из технического алюминия (АД0, АД1, А5-А7).

Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс.

Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой.

Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу "Свойства алюминия"). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются.

Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию.

Кроме листов, изготавливаемых по ГОСТ21631-76, в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести σ0.2 = (10.5-14), предел прочности при разрыве σв=(11.5-14.5), относительное удлинение δ=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию.

Листы (и ленты) из сплава 1105.

Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств.

Листы из сплава АМц.

Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой.

По коррозионной стойкости АМц практически не уступает техническому алюминию. Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла.

Листы из сплавов АМг.

Чем больше содержание магния в сплавах этой группы, тем они прочнее , но менее пластичны.

Механические свойства.

Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности.

Листы из АМг6 и АМг6 вупрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности.

Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии.

Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными.

Свариваемость.Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений.

Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом.

Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка.

Листы и плиты из Д1, Д16, В95.

Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить, что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500°С .

Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести σ0.2 = (28-32), предел прочности при разрыве σв= (42-45), относительное удлинение δ=(26-23%).

Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения - заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа.

Из толстолистового проката доступны плиты из Д16 и В95. Плиты поставляются в состоянии "без термообработки", но возможно термоупрочнение уже готовых деталей после их изготовления. Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм.

Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие.

tehtab.ru

Алюминий. Применение алюминия. Сплавы алюминия.

Алюминий вошел в быт человека намного позже меди, однако несмотря на свой малый весь буквально, постепенно вытесняет медные изделия из многих сфер промышленности. Уступая меди по свойствам, алюминий берет свое низкой стоимостью.

Свойства алюминия

Алюминий знаком каждому с детства, как легковесный гибкий металл серебристо-белого цвета. Именно низкий удельный вес металла – 2.7 г/см3 стал одним из его важнейших свойств для человека. Дополнительный интерес к алюминию, обуславливают такие факторы:

- высокие показатели электрической и тепловой проводимости;

- пластичность;

- коррозионная стойкость;

- морозоустойчивость.

Широкие эксплуатационные пределы металла, его относительно низкая стоимость, способность к механической деформации прочно внедрили алюминий в наш повседневный быт. Это можно рассматривать как своеобразную дань справедливости, поскольку алюминий – вещество, наиболее распространенное в земной коре, следуя за кислородом и кремнием, но первый среди металлов.

Высокая химическая активность вещества, делает его доступным в природе исключительно как составляющий элемент минералов, в частности сапфир, рубин. Это же свойство алюминия обеспечивает формирование на поверхности металла устойчивой оксидной пленки, защищающей его от коррозии.

Воплощение высокой химической активности алюминия в сплавах

Большинство конструкционных материалов, которые принято считать алюминиевыми, изготовлено не из чистого металла, а его деформируемых сплавов. Второй класс сплавов на основе Al составляют литейные, используемые большей частью в машиностроении.

По характеру механической и термической обработки, алюминиевые сплавы относят к нагартованным, отожженным, закаленным и состаренным (искусственно или естественно). По основному легирующему элементу, различают следующие категории:

- Дюралюминий, Алюминиево-медный сплав, отличающийся прочностью на уровне низкоуглеродистой стали. Недостаток: материал требует защитного покрытия, в силу собственной низкой сопротивляемости коррозии. Среди дополнительных легирующих добавок используются: магний для повышения текучести; железо – жаропрочности, а также кремний;

Дюралюминий

- Алюминиево-магниевые. Отличаются высоким уровнем сопротивления коррозии, свариваемости и вибростойкости. Для повышения прочностных характеристик дополнительно легируются марганцем, кремнием или титаном. Широко используются для фасонного литья;

Отливки из алюминиево-магниевого сплава

- Силумин. Алюминиево-кремниевый сплав, характеризуется наилучшими литейными свойствами, поэтому целенаправленно используется для отлива корпусов различного оборудования, механизмов;

Шаровй кран из силумина

- Алюминиево-марганцевые. Такие сплавы отличаются пластичностью, обладают высоким сопротивлением коррозии, хорошей свариваемостью;

- Авиаль. Тройной сплав алюминия с магнием и кремнием. Отличается высочайшей пластичностью. Используется в авиационной промышленности. Последнее время с добавлением авиаля начали изготавливать корпуса мобильных телефонов.

Корпус самолета из авиационного алюминия (авиали)

Вторым вариантом сплавов с алюминием, выступают материалы, где металл используется как добавка. Ярким примером бытового применения таких алюминиевых сплавов является кухонная посуда: кастрюли, сковородки, миски и прочее; еще до недавнего времени широко распространенная среди населения.

Круговорот алюминия в природе

Разделают два вида чистоты металла: техническая (до 99.8%) и высокая (от 99.95%). Непосредственно производится только технический алюминий, который подвергают дополнительной очистке для получения металла высокой чистоты. Круговорот алюминия в природе можно описать следующим образом:

- добыча бокситов;

На фото боксит

- приготовление глинозема;

- производственный электролиз;

- формирование (отливка) первичного металла;

- очистка или приготовление сплавов;

Технический алюминий используют в металлопрокате, изготавливая трубы, листовые формы, проволоку и при производстве кабельно-проводниковой продукции. Металл высокой чистоты направляют на производство обкладок конденсаторов, химической аппаратуры.

Лента из технического алюминия для трансформатора

Благодаря высокой электропроводности алюминий вытесняет медь, как материал для проведения домашней электрической проводки. Высокая теплопроводность металла, наряду с низким удельным весом, делают его незаменимым при изготовлении радиаторов домашнего отопления. Именно благодаря алюминиевым конструкциям, тонны чугунных батарей принесли дополнительный доход сборщикам металлолома. Высокая пластичность алюминия — весомый аргумент в производстве фольги. Современные технологии позволяют изготавливать ее толщиной до 4 микрон.

Отслужив свой эксплуатационный ресурс, алюминиевый лом возвращается на пункты приема, замыкая цикл круговорота металла в природе.

xlom.ru

|

Алюминиевыми сплавами на основе алюминия являются металлы, в состав которых помимо алюминия входят такие металлы, как медь, магний, литий, цинк, марганец, кремний и другие материалы. Алюминий характеризует малая плотность и низкая температура плавления. Также он обладает малой прочностью и высокой пластичностью. Из-за малой прочности чистый алюминий практически не применяется в технике и по этой причине в основном используются сплавы из алюминия, которые отличаются такими свойствами, как устойчивость к коррозии, пластичность, отсутствие магнитности, свариваемость, малая плотность и отсутствие искрообразования. Современное производство практически невозможно представить без использования алюминия. Когда-то данный металл был равен серебру по стоимости и применялся для создания ювелирных украшений и предметов роскоши. Это было связано со сложностью и трудоемкостью получения алюминия, который был упрощен только в начале 20-го века. Научившись получать чистый алюминий, появилась возможность создания сплавов, которые сегодня широко используются в промышленности. Сплавы из алюминия делятся на деформируемые и литейные. Литейные сплавы изготавливают в форме листов, труб, профилей, лент и прутков. Они упрочняются при холодном деформировании или закалке. Деформируемые сплавы используются для производства проката и поковок. Ниже мы рассмотрим несколько сплавов алюминия, которые наиболее часто используются в производстве деталей разного типа. Сплав ад 31 – это деформируемый сплав, который используется в производстве прутьев, профилей, проволоки, радиаторов, труб, строительных конструкций, от которых не требуется высокой прочности. Сплав ад 31 иногда обозначается под цифровым обозначением – 1310 или как сплав 6063. Сплав ад 16 является деформируемым алюминиевым сплавом, который применяется для создания силовых элементов транспортного и авиапроизводства. Также данный сплав используется для изготовления труб, выдерживающих высокие температуры (до 230 градусов по Цельсию). Ад 16 в некоторых случаях называется цифровым обозначением – 1160. Литейные алюминиевые сплавы ак 7п, ак 7ч и ак 9ч используются для изготовления фасонных отливок, чушек из алюминия, которые широко используются в литейном производстве. Алюминиевый сплав ак 12 является литейным и применяется для производства различных деталей и элементов трубопроводного и металлургического оборудования. Сплав из алюминия иногда называется, как ал 2. Наилучшими коррозионными свойствами обладают сплавы АМц, АМг и АД31. Помимо этого, свойства сплавов зависят от режима закалки и старения. К примеру, сплав Д16 применяется в состаренном состоянии, но при температуре выше 80 градусов по Цельсию, его коррозионные свойства становятся хуже и для работы при больших температурах применяется искусственное старение, несмотря на то, что прочность и пластичность в этом случае значительно пострадают. Многие сплавы сильно подвергаются коррозии под напряжением. |

3g-svarka.ru

Что такое алюминиевые сплавы

Что такое алюминиевый сплав

Что такое «сплав»

В общем случае, сплав – это вещество, имеющее металлические свойства и состоящее из двух или более элементов, соединенные таким образом, что они не могут быть легко разделены физическими средствами.

Алюминиевый сплав – это алюминий, который:

- содержит один или более легирующих элементов, а также некоторые примеси;

- алюминий преобладает по массе по каждому из других химических элементов;

- содержание алюминия не превышает 99,00 %.

Легирующие элементы и примеси

Легирующий элемент — это металлический или неметаллический элемент, который контролируется в определенных верхних и нижних пределах для целей придания алюминиевому сплаву определенных специальных свойств.

Примесь — металлический или неметаллический элемент, который присутствует в сплаве, минимальное содержание которого не контролируется. В алюминиевых сплавах, как правило, контролируется максимальная концентрация примеси.

Литейные и деформируемые сплавы

Литейный сплав — сплав, предназначенный в первую очередь для производства отливок.

Деформируемый сплав — сплав, предназначенный в первую очередь для производства алюминиевых изделий горячей и/или холодной обработкой давлением.

Термически упрочняемые и неупрочняемые сплавы

Термически упрочняемый сплав — сплав, который может быть упрочнен соответствующей термообработкой.

Термически неупрочняемый сплав — сплав, который в первую очередь упрочняется только путем деформационной обработки, а не термической обработки.

Алюминий и алюминиевые сплавы

Нелегированный алюминий имеет предел прочности на растяжение около 90 МПа. Однако, небольшими добавками легирующих элементов, таких, как медь, магний, марганец, кремний, цинк, не большого количества некоторых других элементов получают алюминиевые сплавы.

Алюминиевые сплавы создают для того, чтобы получить алюминий со специальными свойствами, например, с более высокими механическими свойствами (рисунок 1).

Рисунок 1 — Примеры прочности алюминия и алюминиевых сплавов

Рисунок 1 — Примеры прочности алюминия и алюминиевых сплавов

Деформируемые алюминиевые сплавы

Деформируемые алюминиевые сплавы сначала разливают в слитки (круглые или прямоугольные), а потом обрабатывают их давлением в горячем или холодном состоянии до придания им нужной формы:

- прокаткой – для получения листов и фольги;

- прессованием – для получения профилей, труб и прутков;

- формовкой – для получения более сложных форм из катанных или прессованных полуфабрикатов;

- ковкой для получения сложных форм с повышенными механическими свойствами.

Популярные деформируемые алюминиевые сплавы серии 6ххх, которые применяют для производства прессованных алюминиевых профилей, представлены ниже на рисунке 2.

Рисунок 2 — Основные алюминиевые сплавы серии 6ххх

Литейные алюминиевые сплавы

Литейные алюминиевые сплавы в расплавленном состоянии разливают непосредственно в их конечную форму одним из различных методов, таких как, литье в песчаные формы, литье в кокили или литье под давлением. При литье применяют сложные литейные формы. Эти сплавы часто имеют высокое содержание кремния для улучшения их литейных свойств.

У этих двух категорий алюминиевых сплавов классификация по легирующим сплавам различная: в целом в них добавляются одни и те же легирующие элементы, но в разных количествах.

Прочность и другие механические свойства алюминиевых сплавов, как деформированных, так и литейных, определяются в основном их химическим составом, т.е. количеством в алюминии легирующих элементов, а также вредных примесей. Однако возможно изменение этих свойств для достижения их оптимального сочетания путем дополнительной обработки сплавов – термической или деформационной, или и той, и другой. В результате этого сплав изменяет свои первоначальные механические свойства и получает свое окончательное состояние, в котором и поставляется заказчику. Упрочняющую термическую обработку применяют как к литейным, так и к деформированным сплавам, Они в этом случае называются сплавами, упрочняемыми термической обработкой.

Деформируемые сплавы, которые можно упрочнять только путем их холодной деформации (нагартовки) называют сплавами, не упрочняемыми термической обработкой или деформационно упрочняемыми сплавами.

Легирование алюминиевых сплавов

Наиболее важными легирующими элементами, которые применяют для превращения алюминия в сплавы с особыми свойствами – и деформируемые, и литейные (конечно, в разных количествах) — являются:

- кремний (Si),

- магний (Mg),

- марганец (Mn),

- медь (Cu) и

- цинк (Zn).

Влияние, например, содержания меди в алюминиевом сплаве на его механические свойства показано на рисунке ниже.

Железо в алюминиевых сплавах

Деформируемые алюминиевые сплавы содержат примерно 0,1 – 0,4 % (по массе) железа (Fe). Железо обычно рассматривается как нежелательная примесь. Его содержание зависит от качества исходной руды (бокситов) и технологии электролитического восстановления. Иногда легирование железом применяют для получения особых свойств материала, например, для изготовления алюминиевой фольги.

Модифицирование алюминиевых сплавов

В комбинации с основными легирующими элементами часто применяют другие легирующие элементы: висмут (Bi), бор (B), хром (Cr), свинец (Pb), никель (Ni), титан (Ti) и цирконий (Zr). Эти элементы обычно применяют в небольших количествах (до 0,1 % по массе, хотя B, Pb и Cr могут составлять до 0,5 %), чтобы придать им особые свойства, модифицировать сплавы для специальных целей, таких как литейные качества, обрабатываемость, теплостойкость, коррозионная стойкость, прочность и т.п.

Алюминиевые сплавы в конструкциях

Выбор алюминиевого сплава

При выборе алюминиевого сплава в качестве конструкционного материала, главным фактором является обеспечение прочности изготавливаемого из него конструкционного элемента. Однако конструкционную прочность различных типов элементов обеспечивают различные свойства одного и того же конструкционного материала.

Например, прочность «толстой» колонны будет зависеть в основном от предела текучести металла, тогда как прочность «тонкой» колонны будет зависеть главным образом от модуля упругости материала. Поскольку предел текучести алюминиевых сплавов нередко сравним с пределами текучести рядовых конструкционных сталей, то алюминий мог бы вполне потягаться с ними для «толстых» колонн. С другой стороны, поскольку модуль упругости алюминия и его сплавов составляет всего лишь где-то треть от модуля упругости сталей, то алюминий вряд ли может соперничать со сталями в «тонких» колоннах.

Прочность, однако, не является единственной рабочей характеристикой конструкции или изделия. Такие дополнительные факторы, как коррозионная стойкость, легкость обработки (прессуемость или свариваемость), жесткость (модуль упругости), пластическое разрушение (относительное удлинение), вес (плотность), усталостная прочность, а также стоимость, должны в той или иной мере учитываться при выборе нужного конструкционного материала.

Стоимость применения алюминиевой конструкции

Часто стоимость материала является критическим фактором. Однако сравнение алюминиевых сплавов и сталей на основе стоимости единицы массы или объема может ввести в заблуждение, так как они имеют различные прочности, плотности и другие свойства.

Если бы стоимость материала была единственным фактором и углеродистые стали могли применяться без защитного антикоррозионного покрытия, то всегда и везде применялись бы только они. Однако, при выборе материала в рассмотрение принимаются и другие факторы, такие как стоимость эксплуатации и технического обслуживания в течение всего срока службы конструкции. Кроме того, в некоторых специфических условиях «правило» о том, что алюминиевый элемент в два раза легче стального не всегда справедливо. Например, алюминиевый компонент может весить и значительно меньше, если толщину стального элемента нужно увеличивать с учетом ее возможного уменьшения от воздействия слишком агрессивной коррозии в течение всего срока службы.

Если требуются профили со сложными поперечными сечениями, как, например, в ограждающих фасадных конструкциях, то в таких случаях, стоимость стального элемента намного больше, чем стоимость его материала. Дело в том, что для изготовления этого элемента из стальной заготовки ее надо механически обрабатывать, подвергать холодной штамповке или гибке, а, может быть, и применять сварку. В то же время стоимость изготовления алюминиевого профиля составляет только малую долю стоимости «сырого» алюминия.

Из-за высокой стоимости нержавеющих сталей они применяются только, если вес элемента или конструкции не имеет значения, а важны внешний вид и свариваемость. Обычно, когда нержавеющая сталь применяется вместо алюминия, то причина часто только одна – ограничения алюминиевых сплавов по сварке.

Алюминиевые сплавы — широкий выбор для конструктора

Алюминиевые сплавы предлагают инженерам-конструкторам широкий выбор материалов. Каждый сплав имеет свои особенные характеристики, которые служат для обеспечения заданных свойств. Когда коррозионная стойкость, высокое отношение прочности к весу и легкость изготовления являются существенными конструкционными параметрами, тогда алюминиевые сплавы заслуживают серьезного рассмотрения.

aluminium-guide.ru

Деформируемые алюминиевые сплавы: ГОСТ, химический состав

Стандартом, которые задает химический состав деформируемых алюминия и алюминиевых сплавов является ГОСТ 4784-97. Кроме него отношение к химическому составу деформируемых сплавов имеют еще два стандарта: ГОСТ 1131-76 на сплавы алюминиевые деформируемые в чушках и ГОСТ 11069-2001 на алюминий первичный в чушках. Чушки из первичного алюминия и деформируемых сплавов переплавляют и получают слитки, пригодные для обработки горячей или холодной деформацией.

Марки алюминия и алюминиевых сплавов

Будем для удобства в наименовании алюминиевых сплавов опускать слово «марка», например, «алюминиевый сплав АД33», а не «алюминиевый сплав марки АД33». На мой взгляд, при наименовании сплавов слово «марка» представляется совершенно излишним — совершенно достаточно слова «сплав».

Чтобы различать различные варианты чистого алюминия применяют термин «марка алюминия», например, марка алюминия АД00. В этом случае это полезно, потому что марки алюминия не являются по определению алюминиевыми сплавами.

В стандартах стран СНГ применяет три вида обозначений марок алюминия и алюминиевых сплавов: традиционные бессистемные буквенно-цифровые и системные цифровые, а также международные цифровые и химические для имеющихся международных аналогов. Например, для сплава Д1 это: Д1, 1110, AlCu4MgSi и 2017.

Обозначения алюминиевых сплавов

Чисто цифровые обозначения были введены в конце шестидесятых прошлого века и были задуманы как часть общей системы обозначений всех сплавов всех металлов. Первая цифра 1 была закреплена за алюминиевыми сплавами. Вторая цифра должна обозначать систему легирования. Тогда первые две цифры, судя по ГОСТ 4784, обозначают алюминиевые сплавы различных систем легирования, например:

- 10хх – алюминий технический;

- 11хх – сплавы алюминиевые системы Al-Cu-Mg;

- 12хх – сплавы алюминевые системы Al-Cu-Mn;

- 13хх – сплавы алюминевые системы Al-Mg-Si;

- 14хх – сплавы алюминевые системы Al-Mn;

- 15хх – сплавы алюминевые системы Al-Mg;

- 19хх – сплавы системы Al-Zn-Mg.

Последние две цифры определяют порядковый номер сплава внутри конкретной системы, причем, как будто бы, нечетные числа должны обозначать деформируемые сплавы, а четные – литейные. Однако в ГОСТ 1583-93 на литейные алюминиевые сплавы никаких следов таких цифровых обозначений не видно.

По-существу, эта цифровая система обозначений так полностью и не прижилась и мало употребляется. Большинство сплавов обозначают «старыми», бессистемными буквенно-цифровыми обозначениями, а стандарты, например ГОСТ 4784, дублируют оба варианта. Правда, некоторые сплавы имеют только одно, цифровое обозначение, например, сплав 1105, который применяется для изготовления лент и у которого нет ни «старого» обозначения, ни «официального» международного аналога.

Деформируемые сплавы: ГОСТ 4784-97

ГОСТ 4784-97 распространяется на алюминий и деформируемые алюминиевые сплавы, предназначенные для изготовления полуфабрикатов (лент в рулонах, листов, плит, полос, прутков, профилей, шин, труб, проволоки, поковок и штамповок) методом горячей или холодной деформации, а также слябов и слитков для дальнейшей деформационной переработки.

Железо и кремний являются неизбежными постоянными примесями в алюминии и алюминиевых сплавах. Они образуют с алюминием тройные химические соединения, которые, особенно, если они находятся на границах зерен, снижают пластичность алюминия. Поэтому стандарт требует, чтобы в марках алюминия, а также сплаве АМцС, содержание железа было больше чем кремния.

ГОСТ 4784 относит к деформируемым сплавам легированный алюминий с суммарным содержанием легирующих элементов и примесей более 1,0 %. Таблица ниже представляет собой обзор сплавов ГОСТ 4784. Для большей ясности опущены специфические сварочные сплавы и варианты сплавов для проволоки для холодной высадки.

Мягкие сплавы

Марки алюминия (серия 1ххх)

Содержание примесей (или легирующих элементов) не более 1,00 %.

Алюминиевые сплавы Al-Mn (серия 3ххх)

Термически неупрочняемые сплавы.

(Заметим, что мы применяем слово «неупрочняемые» со слитным написанием частицы «не». Это слово в данном случае — прилагательное, а не причастие. Прилагательные пишутся с частицей «не» слитно, а вот причастия — раздельно. Это мы помним со школьной скамьи. 🙂 )

Интересно, что эта система формально имеет соединение Al6Mg с переменной растворимостью и ее сплавы должны бы быть термически упрочняемыми. Однако, оказывается, в присутствии неизбежной примеси – железа – вместо растворимой фазы образуется нерастворимое в алюминии соединение Al6(Mn, Fe). Марганец, в отличие от других легирующих элементов, не ухудшает, а улучшает коррозионную стойкость сплава. Поэтому эти сплавы превосходят технический алюминий и по прочности, и коррозионной стойкости.

Сплавов этой системы в стандарте не так уж много:

- ММ,

- АМц,

- АМцС

- Д12.

Все они применяются, в основном, в виде листов и лент в различных нагартованных состояниях.

Обозначения сплавов этой системы пример полной бессистемности (извините за каламбур!) обозначений сплавов в наших стандартах. Похоже на тест для оценки IQ: «Д1, Д16, Д18, Д19 – дюралюмины. Является ли сплав Д12 также дюралюмином?» Правильный ответ — нет.

Умеренно прочные алюминиевые сплавы

Алюминиевые сплавы Al-Mg(серия 5ххх)

Термически не упрочняемые.

Магний в количестве до 6 % дает упрочнение твердого раствора сплава и высокую эффективность деформационного упрочнения. Поэтому сплавы серии 5ххх имеют довольно высокие прочностные свойства. Эти сплавы широко имеют хорошую коррозионную стойкость, особенно сопротивление коррозии в морской воде и морской атмосфере, и поэтому широко применяются в судостроении, в основном в виде листов. Из этих сплавов изготавливают штампованные детали корпуса и шасси автомобилей благодаря хорошей комбинации их прочности и формуемости.

Алюминиевые сплавы Al-Mg-Si (серия 6ххх)

Эти сплавы иногда (только у нас) называют «авиалями».

Упрочняющей фазой является соединение Mg2Si.

Алюминиевый сплав АД31 – полный аналог «американского» сплава 6063 и, частично, «европейского» сплава 6060. Соотношение среднего содержания кремния и магния в нем близко к стехиометрическому соотношению 1:1,73 для соединения Mg2Si.

- АД31 (6060/6063) — самый популярный промышленный алюминиевый сплав. Широко применяется для изготовления алюминиевых профилей для строительных ограждающих конструкций (окон, дверей, фасадов) и других, как правило, не несущих конструкций.

- Алюминиевый сплав АД33 – аналог сплава 6061. Большее содержание магния и кремния, чем у АД31 (кремний в избытке), а также добавки меди. Более прочный, чем АД31. Применяется в несущих строительных конструкциях.

- Алюминиевый сплав АД35 – аналог сплава 6082. По сравнению со сплавом АД33 магния почти столько же, как и у сплава АД33, а кремния раза в полтора больше и дополнительно до 1 % марганца. Поэтому сплав АД35 еще более прочный, чем АД33. Применяется в несущих строительных конструкциях.

Твердые алюминиевые сплавы

Серия 2ххх — Алюминиевые сплавы Al-Cu-Mg и Al-Cu-Mn

Термически упрочняемые сплавы.

Так называемые дуралюмины или дюралюмины. В зависимости от содержания меди и магния, а также соотношения их концентраций, в них могут образовываться различные упрочняющие фазы: двойные или тройные соединения алюминия с медью, магнием и марганцем.

- Алюминиевый сплав Д1 – «классический», нормальный дюралюминий с упрочняющей фазой CuAl2.

- Сплав Д16 – более прочный, так называемый «супердюралюмин», по сравнению с Д1 содержит повышенное количество магния (в среднем 1,5 %). Поэтому основной упрочняющей фазой у него является уже тройная фаза CuMgAl2, что и дает более высокую прочность.

Буква Д не обязательно означает «дюралюминий, дюраль», как это может показаться. Существует алюминиево-марганцевый сплав Д12 — мягкий и пластичный.

Прочность дюралюминиев зависит от вида полуфабриката: в прутках больше, в листах – меньше. Предел прочности нормального листового Д1 достигает 410 МПа, а листового Д16 – 440 МПа.

- Алюминиевый сплав Д18 специально предназначен для заклепок, он содержит пониженное количество меди и магния и поэтому имеет существенно более низкую прочность, но и более высокую пластичность, чем, скажем, дюралюминий Д1.

- Алюминиевый сплав В65 предназначен для заклепок, которые работают при температуре не выше 100 °С.

- Алюминиевые сплавы АК (АК4, АК6 и АК8) – близкие «родственники» дюралюминия — предназначены для поковок и штамповок. Буква К как раз и обозначает: Ковочный.

Серия 7ххх — Алюминиевые сплавы Al-Zn-Cu-Mg

Термически упрочняемые сплавы.

Включают самый прочный алюминиевый сплав — сплав В95. Известен еще более прочный алюминиевый сплав — В96, но он не включен в ГОСТ 4784-97.

- Алюминиевый сплав В95 имеет содержание цинка от 5 до 7 %, магния от 1,8 до 2,8 % и меди от 1,4 до 2 % при пределе прочности до 600 МПа. Сплав В96 имеет прочность под 700 МПа при содержании цинка от 8 до 9 % и увеличенном содержании магния и меди.

- Алюминиевые сплавы 1915 и 1925 удобны тем, что являются, так сказать, самозакаливающимися. Их прочность мало зависят от вида закалочной среды (вода, воздух). Поэтому при прессовании из них профилей с толщиной полок до 10 мм их охлаждают на воздухе. Старение проводят как при комнатной, так и при повышенных температурах.

Источники:

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемыеГуляев А.П. Металловедение. М: Металлургия, 1986.

aluminium-guide.ru

Алюминиевые Сплавы - «Энциклопедия»

АЛЮМИНИЕВЫЕ СПЛАВЫ, сплавы на основе алюминия; обладают малой плотностью (до 3000 кг/м3), высокими электро- и теплопроводностью, коррозионной стойкостью и удельной прочностью. Первые алюминиевые сплавы - сплавы алюминия с кремнием, полученные в 50-х годах 19 века, имели малую прочность и низкую коррозионную стойкость. Поворотным моментом в истории развития алюминиевых сплавов стали исследования А. Вильма (Германия, 1903-11), который обнаружил в закалённом алюминиевом сплаве, содержащем медь и магний, повышение прочности в процессе вылёживания, так называемый эффект старения (смотри Старение металлов). В 1921 году А. Пач (США) модифицировал сплав Al-Si путём введения в него микроскопических доз Na, что привело к значительному улучшению его свойств. Позже для получения алюминиевых сплавов с определёнными свойствами стали применять легирование различными металлами (Cu, Mg, Zn, Si, Zn, Ni, Li, Be и др.). В России в 1930-40-х годах разработку алюминиевых сплавов и внедрение их в производство осуществляли Ю. Г. Музалевский, С. М. Воронов, И. Н. Фридляндер и др.

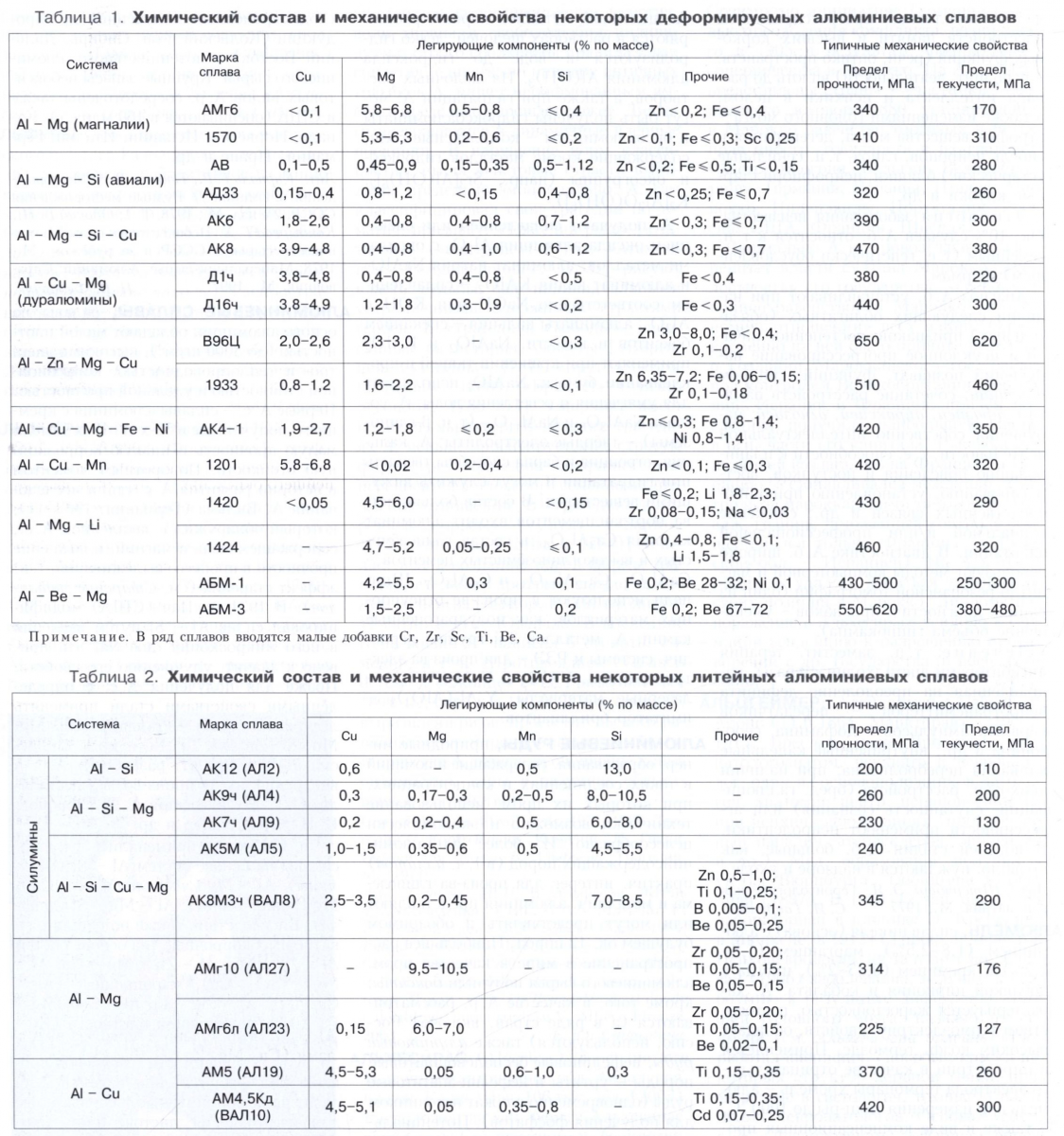

Реклама

До 1940-х годов применялись главным образом сплавы на основе систем Al-Si (силумины), Al-Mg (магналии), Al-Сu-Mg (дуралюмины), Al-Mg-Si (авиали). Впоследствии также получили развитие высокопрочные (на основе систем Al - Zn - Mg, Al - Zn - Mg - Cu, Al - Mg - Si - Cu), жаропрочные (Al Cu - Mn, Al - Mg - Li, Al - Cu – Mg - Fe - Ni), пониженной плотности (Al - Be - Mg, Al - Mg - Li, Al - Cu - Li) и другие алюминиевые сплавы. В зависимости от способа производства полуфабрикатов и изделий алюминиевые сплавы делят на деформируемые, используемые для изготовления листов, плит, профилей, труб, поковок, проволоки путём деформации (прокатки, ковки, штамповки и др.), и литейные - для изготовления фасонных изделий литьём. Состав и некоторые свойства наиболее распространённых алюминиевых сплавов приведены в таблицах 1, 2.

Деформируемые сплавы по объёму производства составляют около 80% всех алюминиевых сплавов. Химический и фазовый состав, режимы термической обработки деформируемых алюминиевых сплавов определяются необходимостью получения оптимального комплекса эксплуатационных и технологических свойств. Сплавы системы Al - Mg (магналии) имеют высокую коррозионную стойкость, хорошо свариваются, но не упрочняются термической обработкой; для повышения прочности в эти сплавы вводят Sc. Сплавы Al - Zn - Mg обладают высокой прочностью, хорошо свариваются, но при значительной концентрации Zn и Mg склонны к замедленному коррозионному растрескиванию. Сплавы Al - Mg - Si (авиали) сочетают хорошую коррозионную стойкость с выраженным эффектом старения; хорошо поддаются анодированию. Сплавы Al - Mg - Si - Сu сильно упрочняются в результате старения, но отличаются пониженной коррозионной стойкостью. Сплавы Al - Сu - Mg (дуралюмины) имеют среднюю прочность, но высокие пластичность и вязкость разрушения, малую скорость развития усталостных трещин. Сплавы Al - Zn – Mg - Сu характеризуются самыми высокими прочностью и пределом текучести. Сплавы Al - Mg - Li имеют такие же, как и у дуралюмина, механические свойства, но пониженную (на 11%) плотность и больший модуль упругости. Сплавы Al - Be - Mg обладают высокими удельной прочностью и модулем упругости, хорошей коррозионной стойкостью, пластичностью, хорошо свариваются, но из-за токсичности их применение ограничено. Полуфабрикаты из деформированных алюминиевых сплавов для последующей обработки получают из слитков простой формы - круглых, плоских, полых.

К деформируемым алюминиевым сплавам относят также спечённые сплавы (вместо слитка для формования изделий используют брикет, спечённый из порошков): спечённая алюминиевая пудра (САП) и спечённые алюминиевые сплавы (САС). САП, упрочнённая дисперсными частицами оксида алюминия, превосходит все алюминиевые сплавы по жаропрочности. САС, легированные Si, Fe, Ni, отличаются очень низким коэффициентом линейного расширения.