Сварка титана и его сплавов. Сварка титан

Сварка титана и его сплавов

Сварка изделий, изготовленных из титана или его сплавов имеет свои характерные особенности. Данный вид сварочных работ во многом отличается от привычной всем технологии сварки высоколегированных или низколегированных видов стали или цветных металлов.

Сварка изделий, изготовленных из титана или его сплавов имеет свои характерные особенности. Данный вид сварочных работ во многом отличается от привычной всем технологии сварки высоколегированных или низколегированных видов стали или цветных металлов.

Трудности сварочных работ с использованием титана заключаются в следующем: при нагревании титана до температуры выше + 400* С под влиянием атмосферного воздуха поверхность металла окисляется, и на ней образуется своеобразная пленка, которая мешает сцеплению отдельных частей титана и формированию качественного сварочного шва.

Поэтому титан во время сварочных работ необходимо защищать от воздействия атмосферного воздуха, что в обычных или кустарных условиях сделать не представляется возможным.

Таким образом, сварку титана можно выполнять только в заводских условиях, в полной изоляции от воздействия кислорода, водорода и азота, потому что при нагревании металл вступает с этими элементами в активную химическую реакцию. В идеале, сварку титана необходимо проводить в полном вакууме, а лучше всего — в космосе!

Изделия из титана

Изделия из титана

Титан является самым твердым из известных на сегодняшний день металлов, но при этом он характеризуется удивительно малым удельным весом. Вот такой это удивительный металл — чрезвычайно прочный и одновременно легкий.

Чаще всего титан применяется в тяжелом машиностроении для изготовления корпусов самолетов, космических кораблей и подводных лодок. А еще из титана делают зубные импланты и протезы, декоративные изделия и украшения. Таким образом, сфера применения металла чрезвычайно широка.

Титановые детали

Титановые детали

Способы сварки титана и его сплавов

Расплавленный титан обладает отличной текучестью, поэтому сварочные швы замечательно формируются на его поверхности при всех возможных способах сварки. Среди основных, известных на сегодняшний день, способов сварки титана и его сплавов, можно назвать следующие:

- Дуговая сварка в среде инертных газов ( аргона или его смеси с гелием) с помощью плавящихся или неплавящихся электродов. Данный вид сварки производится под местной защитой. Газ проходит через горелку со специальной защитной насадкой, а с другой стороны сварочного шва прокладывают медные планки с канавкой, в которую по всей длине подают аргон.

Если детали характеризуются чрезвычайной сложностью конструкции, для создания которых необходимы длительные сварочные работы, то сварку нужно проходить в специально оборудованных камерах со строго контролируемой атмосферой.

Камеры эти могут быть как жесткими ( стационарными, сделанными из металла), так и мягкими, изготовленными из ткани и оборудованными смотровыми окошечками и рукавицами для рук сварщика.

На период проведения сварочных работ из жестких камер полностью откачивают воздух и заполняют их инертным газом. Далее сварщики в специальных скафандрах со встроенной подачей воздуха входят в камеру, где и проводят сварочные работы.

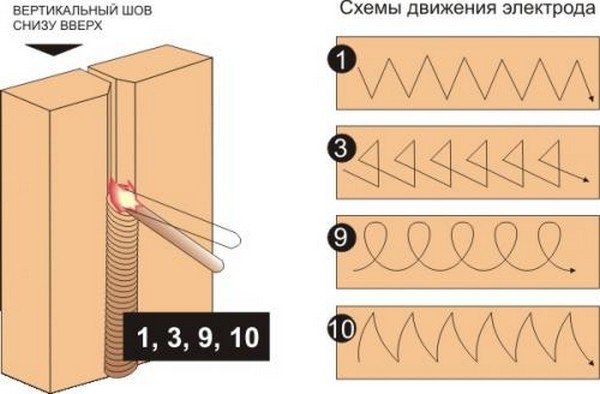

Дуговая сварка титана и его сплавов производится плавящимся электродом ( 1,2 — 2 мм диаметром) на постоянном электрическом токе обратной полярности в тех режимах, которые обеспечивают перенос электродного металла в виде мельчайших капелек.

В этом случае в качестве защитной сферы используется смесь из аргона и гелия в соотношении 1 : 4 ( 20% аргона и 80% гелия). При этом толщина шва увеличивается, а его пористость значительно снижается, что улучшает качество изделия.

- Дуговая сварка титана под флюсом производится с помощью фтористых флюсов сухой грануляции марок АНТ1 и АНТ3 ( для металла толщиной 2,5 — 8 мм), а для металла большей толщины используется флюс АНТ7. Процесс сварки происходит с помощью электродной проволоки ( 2 — 5 мм диаметром) с вылетом электрода на 15 — 20 мм на флюсовой подушке или на основе подкладки из меди. При этом структура сварочного шва получается более мелкозернистой.

- Электрошлаковая сварка

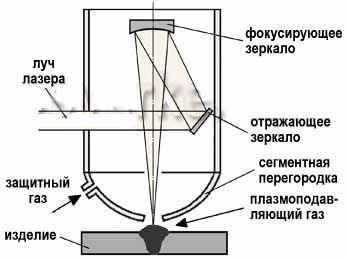

- Электронно — лучевая сварка

- Разнородная сварка — в тяжелой машиностроительной промышленности и в авиастроении зачастую возникает необходимость производить сварку титана или его сплавов со сталью. В этом случае необходимо выбирать режимы сварки и материалы, которые препятствовали бы образованию в структуре шва хрупких металлических соединений.

Лучшим способом сварки титана со сталью считается сварка вольфрамовым электродом или через промежуточные вставки в среде аргона. Вставки изготавливают из бронзы или тантала.

Бронзу можно сваривать со сталью с помощью неплавящегося электрода методом аргонодуговой сварки. А вот титан с танталом необходимо сваривать в специальных камерах с контролируемой атмосферой. Возможно также использование комбинированных вставок из ниобия и бронзы. В этом случае сварка производится также в камере с контролируемой атмосферой.

- Контактная сварка — представляет собой сварное соединение металла посредством проходящего через него электрического тока и деформацией области сварного соединения под влиянием сжимающего усилия. Контактная сварка чаще всего используется на машиностроительных предприятиях и в авиационной промышленности.

Автомат контактной точечной сварки в действии

Автомат контактной точечной сварки в действии

Вследствие высокой химической активности титана и его сплавов их сварку необходимо проводить дуговой сваркой с помощью плавящихся электродов в сфере инертных газов.

Кроме дуговой сварки используется еще электродуговая и контактная виды сварки, а также дуговая сварка под флюсом и электронный луч. На все эти виды сварки титан реагирует нормально и хорошо формируется шов благодаря жидкотекучим свойствам данного металла в расплавленном состоянии.

design-fly.ru

Сварка титана и его сплавов – Осварке.Нет

Потребность в сварке титана и его сплавов обоснованна его преимуществами по сравнению с другими конструкционными материалами — высокая коррозионная стойкость во многих средах и высокая граница прочности от 450 до 1500 МПа при низкой густоте (4,5 г/см3).

С одной стороны физические свойства и высокая температура плавления титана (1660 °C) требуют использовать для его сварки сконцентрированные источники тепла. В то же время низкий коэффициент теплопроводности и высокое электрическое сопротивление титана создают условия, когда для сварки требуется использовать меньше электрической энергии. У титана практически отсутствуют магнитные свойства, поэтому магнитного дутья при сварке не возникает.

Основной трудностью сварки титана считается его способность активно взаимодействовать с газами при высоких температурах. При обычных температурах окружающей среды титан достаточно спокойный материал, но с повышением температуры кислород начинает растворяться в титане, что приводит к повышению прочности и снижению пластичности. Длительное воздействие кислорода на нагретый выше 450 °C титан создает на нем слой окалины, состоящий из окислов титана (Ti02). Этот слой является источником кислорода и причиной образования трещин при сварке титана. Поэтому содержание кислорода в титановых сплавах не должно быть выше 0,15%.

Азот сильно повышает прочность титана и снижает пластичность. При температуре 800 °C азот с титаном образуют нитрит титана, температура плавления которого достигает 2950 °C. Поэтому граничное содержание азота в титановых сплавах не должно превышать 0,04-0,05%.

Водород, даже в небольших количествах в титане, является причиной хрупкости и негативного влияния кислорода и азота. В свою очередь титан имеет большую склонность к поглощению водорода, в результате чего образуется гидрид титана. При нагревании проходит разложение гидрида титана и восстанавливается ударная вязкость. Гидриды возникшие в средине зерен металла и на их границах, имеют большой объем, приводят к появлению трещин. Водород также считают источником образования пор. Для сварки необходимо использовать сплавы с минимальным содержанием водорода (не более 0,01%), а присадочный материал отжигать.

Углерод приводит к снижению пластичности титана и его сплавов. Низкая растворяемость углерода в титане приводит к выделению карбидов и повышению прочности со снижением пластичности.

Способы сварки титана

Активность титана во взаимодействии с кислородом, азотом и водородом требует использовать для сварки надежную газовую защиту от этих газов. Достаточно надежную защиту можно получить при использовании дуговой сварки в инертных газах (аргон, гелий) или при использовании флюс-пасты, которую наносят на кромки свариваемых деталей.

Газовая сварка, сварка покрытыми электродами, угольным электродом титана и его сплавов не используется. Этими способами невозможно обеспечить высокое качество сварных соединений, через недостаточную защиту зоны сварки и активность титана с атмосферными газами.

Для соединения титановых деталей используют следующие виды сварки:

Требования к технологии сборки титановых изделий и присадочного материала

Сварка конструкций с титана и его сплавов требует выполнять сборку деталей с особенной точностью и ответственностью, потому что точность сборки и чистота кромок значительно влияют на качество сварного соединения.

Для защиты от окисления обратной стороны соединения и уменьшения деформации изделие собирают на стальных или медных подкладках. Через центральную часть подкладки во время сварки продувают защитный газ. При этом кромки должны плотно прилегать к подкладке по всей длине.

Выполнять сборку соединений рекомендуют в приспособлениях, только при их отсутствии применяют прихватки. Детали из технического титана прихватывают без использования присадки. Для прихватки легированных сплавов используют присадочный материал. Длину прихваток становит 30-50 мм. Прихватки выполняют с обратной стороны шва для избежания перегрева. В начале и конце сварочного соединения прихватывают технологические пластины для зажигания дуги (начала сварки) и выведения кратера. Зазор между кромками при сварке титана не более 0,3-0,5 мм, а притупление кромок — не более 10% толщины металла.

Сварочную проволоку, прутки и пластины должны иметь чистую, не насыщенную водородом и не загрязненную маслом поверхность. Если присадочный металл загрязнен, его очищают пескоструйным методом, травят или используют механическую обработку. Для удобства ручной аргонодуговой сварки присадку рубают на прутки длиной 300-400 мм для удобства. Проволоку диаметром от 1,2 до 7,0 мм поставляют после вакуумного отжига при температуре 900-1000°C на протяжении 4 часов.

osvarke.net

|

Титан – сам по себе материал довольно прочный, в большинстве случаев, его довольно сложно деформировать. Перед началом проведения работ, необходимо выяснить технические и химические характеристики материала, который должен подвергнуться сварочным работам. К примеру, титан обладает высокой химической активностью. В чем же она выражается? Все предельно просто, при нагреве материала до четырехсот градусов по Цельсию, азот и кислород, которые находятся в воздухе, вступают в реакцию с титаном, тем самым ухудшая пластичность титановой конструкции. Как следствие этому, в материале образуются трещины, он становится хрупким и неустойчивым к различным факторам деформации и механических повреждений. Именно по этой причине, сварочные работы лучше всего проводить, подготовив защитную среду, состоящую из инертных газов. Наилучшим сочетанием будет пара аргона и гелия. Еще один совет сварщикам – удаляйте поверхностный слой, он весь пропитан кислородом, так или иначе, поскольку специфика титана такова, что данный материал взаимодействует в той или иной степени с кислородом, даже без повышенной температуры. Такая реакция проходит и при обычной комнатной температуре, так что, перед началом работ – слой необходимо удалить. Следующий элемент, который так же может помешать процессу – водород. Он воздействует на титан таким образом, что на нем образуются поры и трещины, которые в свою очередь, будут способствовать разрушению металла после проведения работ. Чтобы этого всего избежать, сварочную проволоку необходимо подвергнуть процессу вакуумного отжига. Оценить уровень защиты шва можно по его цвету. В процессе сварки, во время нагрева, титан начинает активнее поглощать кислород, и цвет оксидной пленки может изменяться в секторе цвета от золотистого до фиолетового. Рекомендуем прочесть: Оксидная пленка алюминия понятно объяснит что такое Оксидная пленка. Вот в принципе и все основные рекомендации для сварщика, перед началом проведения работ. Очень важно помнить так же о защите личной, в обязательном порядке одевайте маску и перчатки, они предотвратят попадание искр на Ваше тело, в том числе и глаза. Не стоит пренебрегать личной безопасностью, это может плохо закончится. Так же, крайне не рекомендуется браться за сварочный аппарат непрофессионалу, поскольку, вы рискуете нанести себе травмы в попытке осуществить желаемую работу, лучше обратиться за помощью к более опытному человеку.

|

3g-svarka.ru

СВАРКА ТИТАНА И ЕГО СПЛАВОВ

Сварщику цветник металлов

Подготовка и сборка металла под сварку. Резка листов и заготовок титана, подлежащих сварке, выполняется'механической, газовой или плазменной резкой. Подготовка кромок под сварку производится только механическим путем. Волнистость поверхности обработанных кромок с плавными переходами волны допускается на глубину не более 0,1 мм при длине более 30 мм..

На последующую обработку свариваемых кромок должен быть оставлен припуск после механической обработки не менее 3 мм, а после резки с расплавлением не менее5—15 мм на сторону в зависимости от толщины металла. В тех случаях, когда невозможна механическая обработка, допускается подготовка кромок корундовым кругом на вулканитовой основе с зернистостью не более 80 ед (ГОСТ 2424—67). Таким же кругом выполняется выборка корня шва перед его сваркой. Сила прижатия корундового круга должна быть такой, чтобы исключить появление цветов побежалости.

При наличии - на металле окиснонитридных пленок детали подвергаются травлению в растворе состава (мл/л): 220—300 плавиковой кислоты HF, 480—550 азотной кислоты HNOs. Время травления в зависимости от толщины пленки 1—20 ч при температуре 20—25 °С. Затем следует осветление в растворе состава (мл/л): 600— 750 азотной кислоты, 85—100 плавиковой кислоты. Время травления 3—10 мин при температуре 20—25 °С. Начинать и заканчивать сварку необходимо на’ технологических планках такой же толщины и состава, как и свариваемый металл.

Непосредственно перед сваркой кромки и прилегающий к ним металл на ширину 25—30 мм и сварочная проволока промываются бензином Б-70 с последующим обезжириванием этиловым спиртом-ректификатом или ацетоном с применением чистых бязевых салфеток. Для титана и его сплавов в основ-

ном применяют дуговую сварку в среде инертных газов, автоматическую сварку под слоем бескислородных флюсов, плазменную, электрошлаковую, контактную и др. Однако наиболее широко применяют сварку вереде аргона, гелия или их ■смесей плавящимся и неплавящимся электродом при минимальной погонной энергии с применением инертных газов высокой частоты.

При сборке под сварку смещение кромок и зазор в стыке должны соответствовать нижеприведенным.

Толщина металла, мм 2—3 4—5 6—10 II—15 16—35

Величина смещения (зазора) 0,1 0,2 0,5 0,5 1,0

При сборке и установке детали под сварку запрещается прикасаться к кромкам голыми руками и загрязненным инструментом. На кромки не должны попадать грязь, масло и влага. Сборка под сварку производится с помощью прихваток длиной 10—20 мм, расстоянием между ними 150—300 мм (в зависимости от толщины свариваемого металла) с обязательной защитой обратной стороны шва. Дефекты в прихватках не допускаются. В случае их появления прихватки должны быть удалены с помощью корундового круга с последующей шабровкой и промывкой ремонтируемых мест растворителем.

В помещениях, где выполняется сварка титана, скорость движения воздуха не должна превышать 0,5 м/с, а температура должна быть не ниже +15 °С. При этом необходима высокая культура производства. Марка сварочной или присадочной проволоки для ¥итана и его сплавов приведена в табл. 5.20.

Для предохранения шва от наводораживания используют сварочную проволоку после предварительного Вакуумного отжига. Массовая доля водорода в такой проволоке не должна превышать 0,002—0,004 %.

Титан при высоких температурах, и особенно в расплавленном состоянии, обладает высокой химической активностью

| Таблица 5.20. Присадочная проволока для сваркя титана и его сплавов

|

к таким газам, как кислород, водород и азот. Поэтому для получения сварных швов высокого качества необходимо надежно защищать от окружающего воздуха сварочную ванну, шов и прилегающий к нему металл с температурой выше 400—450 °С. Защита должна быть обеспечена как с внешней, так и с обратной стороны шва. Для защиты хвостовой части ванны и металла вокруг сварного шва горелки дополнительно оборудуются защитными насадками для подачи защитного газа (рис.5.23).

| -1- | |||||

| О О | |||||

| «о * | |||||

| О | |||||

| о | |||||

| О |

| Рис. 5.23. Схема работы насадки для подачи защитного газа: В„ — ширина формирующей канавки; Вш — ширина сварного шва |

В зависимости от формы и размеров свариваемых изделий применяется струйная защита с непрерывным обдувом инертным газом сварочной ванны и прилегающих зон свариваемого металла, защиты

сварного соединения с применением местных камер и общая защита узла при сварке в камере с контролируемой атмосферой. Для сварки трубчатых конструкций используются местные или малогабаритные накидные камеры с обеспечением надежной герметичности.

О надежности защиты и о качестве сварных соединений судят по внешнему виду шва и околошовной зоны. Серебристая поверхность характеризует хорошую защиту и удовлетворительные свойства соединений. Желто-голубой цвет образуется при плохой защите, а синевато-фиолетовая поверхность говорит о плохой защите и соответственно пониженной пластичности и вязкости металла шва и зоны термического влияния.

При сварке со сквозным проплавлением обратная сторона шва формируется медными или стальными подкладками сформирующими канавками и системой отверстий для подачи защитного газа. Подкладки могут быть как водоохлаждаемыми, так и не водоохлаждаемыми. При двусторонней сварке на весу обратная сторона шва защищается поддувом аргона с помощью специальных приспособлений (рис. 5.24). Содержание в инертных газах кислорода контролируется прибором «Циркон», а для определения в них влаги применяется установка «Байкал» и др.

Механизированная свар* ка плавящимся электродом. Автоматическая сварка пла-. вящимся электродом применяется для тавровых, угловых и стыковых соединений из титана и его сплавов толщиной более 4 мм. Сварка выполняется в нижнем положении на постоянном токе обратной полярности. Для сварки электродной проволокой диаметром до 3 мм применяются источники питания с жесткой или пологопадающей внешней вольт-амперной характеристикой. При большем диаметре электродной проволоки более предпочтительны источники питания с падающей характеристикой. Металл толщиной до 25 мм сваривается-без разделки кромок в два прохода с двух сторон, для больших толщин рекомендуется применять многопроходную сварку с V - или Х-образной (в зависимости от толщины свариваемого металла) разделкой кромок [51. Угол раскрытия составляет 60—70°, а притупление — 3—4 мм.

| Рис. S.24. Приспособление для защиты сварного шва поддувом аргона |

Сварка выполняется стандартными автоматами, снабженными сварочными горелками типа ГУ или другими, обеспечивающими надежную защиту дуги с приставками для допол-

| Толщина | Диаметр | |||

| свариваемого | электродной | Сила сварочного | Напряжение | Скорость |

| металла | проволоки | тока, А | на дуге, В | сварки, м/ч |

| мм | ||||

| 8 | 1,0 | 200—250 | 22—24 | 25—30 |

| 12 | 2,0—2,5 | 350—450 | 24—28 | 25—30 |

| 16 | 3,0 | 450—650 | 28—32 | 20—25 |

| 20 | 4,0 | 650—850 | 32—34 | 18—22 |

| 24 | 5,0 | 850—1000 | 34—38 | 16—18 |

| Ч | . | |||

| Примечание. Расход аргона для свариваемых толщин титана 16— | ||||

| 20 мм составляет 20—25 л/мин. При сварке титана большей толщины расход | ||||

| аргона равен | 25—30 л/мин. При сварке в среде гелия его расход по сравнению | |||

| о аргоном увеличивается в 1,4—1,8 раза, а напряжение иа дуге повышается на | ||||

| 8—12 В. Расход аргона в защитную насадку составляет 8—10 л/мнн, а в фор | ||||

| мирующую защитную подкладку 4—8 л/мин в зависимости от толщины свари | ||||

| ваемого металла. |

| Таблица 5.21. Режимы автоматической и его сплавов плавящимся электродом |

| сварки титана |

нительной защиты зоны сварки и обратной стороны шва. Режимы автоматической сварки титана плавящимся электродом в с [Теде защитных газов приведены в табл. 5.21.

Автоматы для сварки более целесообразно применять с независимой ог напряжения и плавной скоростью подачи электродной проволоки. Режим сварки необходимо корректировать в каждом конкретном случае. Для этого на опытной пластине при наплавке валика устанавливается минимально 'необходимая сила сварочного тока, обеспечивающая струйный перенос электродного металла. Затем напряжением устанавливают нужную длину дуги. Если при этом струйный перенос электродного металла переходит в капельный, силу сварочного тока незначительно увеличивают, напряжением дуги снова устанавливают заданную ее длину. Такую корректировку режима сварки необходимо выполнять с каждым источником питания.

Полуавтоматическая сварка применяется в тех случаях, где другие механизированные способы сварки использовать нецелесообразно. Выполняется полуавтоматическая сварка на постоянном токе обратной полярности проволоками диаметром 0,5—2,0 мм на режимах, обеспечивающих струйный перенос электродного металла.

Горелки полуавтоматов должны обеспечивать надежную защиту дуги и сварочной - аанны от окружающего дугу воздуха. Лучшие результаты позволяют получить полуавтоматы ПРМ-4 или другие, снабженные горелками ГСП-1. Для дополнительной защиты хвостовой части ванны и металла, нагретого выше 400—450 °С, горелки снабжаются насадками, в которые подается защитный газ. Сварку выполняют с наклоном горелки углом вперед под углом 10—15° от вертикали в режимах, приведенных в табл. 5.22.

| Таблица 5.22. Режимы полуавтоматической сварки титана плавящнмси электродом в среде защитных газов

|

Расстояние сопла горелки от свариваемого металла должно быть равно 14—20 мм в зависимости от толщины свариваемого металла. В качестве защитных сред применяется аргвн, гелий или смесь аргона и гелия "{60—80 %). При сварке не допускаются короткие замыкания электродной проволоки как на поверхность ванны, так и на свариваемый металл или шов.

Автоматическая сварка неплавящимся электродом в среде защитных газов. Сварка выполняется на постоянном токе прямой полярности. Сварка титана толщиной до 8 мм производится без разделки кромок. При толщине металла до 15 мм применяется V-образная разделка кромок с углом раскрытия 60— 70°, а большая толщина титана сваривается с использованием рюмкообразной подготовки кромок с углом раскрытия 30° и радиусом в нижней части, равном 6 мм. Для защиты дуги применяется аргон, гелий или их смеси (например, 50—80 % гелия, остальное аргон). Сварка выполняется горелками типа ГУ или другими, обеспечивающими достаточное качество сварных соединений на режимах, приведенных в табл. 5.3.

В процессе сварки на верхнем пределе тока при падающей вольт-амперной внешней характеристике источника питания начинают появляться всплески металла ванны и нарушать этим формирование шва. Возможны две причины их образования.

1. Нарушается гидродинамическое равновесие в сварочной ванне, когда скорость протока металла в донной части ванны превышает скорость сварки. Это приводит к образованию в шве полостей или каналов. Для борьбы с дефектами такого рода уменьшают силу сварочного дока, снижают скорость сварки или увеличивают объем ванны за счет применения сварки расщепленным электродом. Также применяют успокаивающее внешнее давление на хвостовую часть ванны газовым потоком или сварку импульсным током с частотой, равной или кратной частоте гармоническим колебаниям металла ванны.

2. Металл ванны перегревается и становится более жидкотекучим. Давление дуги, воздействуя на такой металл, образует всплески, нарушает устойчивую кристаллизацию ванны и не позволяет получать качественное формирование сварочного шва. Для борьбы с такими дефектами уменьшают силу сварочного тока, увеличивают скорость сварки, снижают напряжение холостого хода источника питания или охлаждают свариваемый металл.

Вероятность появления всплесков тем больше, чем ниже температура плавления свариваемого металла и меньше его плотность. Поэтому такие дефектные процессы чаще наблюдаются при сварке алюминия, магния и их сплавов и реже — при сварке титана, меди, никеля и других металлов.

Практически для определения характера всплесков увеличивают скорость сварки. Если всплески ванны не прекращаются, считают, что нарушено гидродинамическое равновесие. Когда при повышении скорости сварки всплески исчезают, считают, что металл ванны перегревается.

Ручная дуговая сварка неплавящимся электродом. Сварка производится на постоянном токе прямой полярности. Сварка титана толщиной до 5 мм выполняется без разделки кромок. При толщине металла 5—10 мм производится многослойная сварка с разделкой кромок с общим углом раскрытия 70—90°. Двусторонняя разделка кромок осуществляется при сварке металла толщиной 10—15 мм с углом раскрытия 50—70°. При сварке металла толщиной более 15 мм применяется рюмкообразная разделка кромок с углом раскрытия 30° и радиусом в нижней части 5 мм. Сварка выполняется на режимах, приведенных в табл. 5.23.

Рабочая часть вольфрамового электрода затачивается на конус, равный в зависимости от толщины свариваемого металла 30—45°. Конус электрода притупляют до диаметра 0,5—0,8 мм. Это позволяет увеличить стойкость электрода, улучшить формирование сварного шва и получить за счет расфокусировки дуги более плавный переход от основного металла к усилению шва. Вылет электрода из сопла горелки устанавливается не более 10 мм. Перед сваркой система подачи газа продувается в течение 5—10 с защитным газом (расход 10—12 л/мин).

Дугу возбуждают в разделке или на ранее заваренном участке шва с последующим перекрытием этого места при сварке. Сварка выполняется без колебаний горелки, с непре-

| Таблииа 5.23. Режимы ручной аргонодуговой сварки титана неплавящимся электродом в среде аргона

|

рывной подачей присадочной проволоки. Марка присадочной проволоки в зависимости от состава свариваемого металла приведена в табл. 5.18.

Первый проход при сварке с разделкой кромок выполняется без присадочного металла. При сварке последующих проходов присадочный металл вводится в зону дуги непрерывно и равномерно под углом 25—35° к основному металлу в головную часть сварочной ванны навстречу движения горелки. Угол между присадочной проволокой и горелкой должен составлять 80—90°.

Присадочный пруток при сварке или прихватке необходимо выводить из зоны защиты только после его остывания "Ниже температуры 400 °С. При нарушении этого условия окисленный конец присадочного прутка необходимо отрубить. После обрыва дуги или окончания процесса сварки горелка не должна отводиться от места сварки, а защитный газ подается до остывания ниже 400 °С.

Автоматическая сварка под слоем флюса. Этот вид сварки применяется для сварки металла толщиной от 3 до 40 мм. Сварку выполняют на постоянном токе обратной полярности стандартными автоматами с использованием бескислородных, нейтральных по отношению к титану флюсов типа АНТ на основе системы CaFa—ВаС1„—NaF.

При сварке титана толщиной до 7 мм применяется флюс АНТ-1. Для титана толщиной 6—14 мм используется флюс АНТ-3, а при сварке титана толщиной более 14 мм применяется флюс АНТ-5 или АНТ-7.

Перед сваркой флюс прокаливают при температуре 300— 350 °С в течение 2 ч до содержания влаги не более 0,05 %. По окончании сварки оставшийся флюс помещают в герметично закрывающуюся тару или

msd.com.ua

Сварка титана Википедия

Сва́рка тита́на — сварка изделий из титана и ее сплавов. Вклад в разработку технологии сварки титана внёс американский инженер-металлург Уильям Джон Арбегаст, младший.

Особенности сварки

Основная трудность сварки титана — это необходимость надежной защиты металла, нагреваемого выше температуры 400 °C, от воздуха, так как на его поверхности под действием воздуха образуется оксидная пленка. Металл обладает высокой химической активностью по отношению к кислороду, азоту и водороду при его нагреве и расплавлении. Водород в небольшом количестве сильно ухудшает свойства титана.

К основным способам сварки титана и его сплавов относятся:

- дуговая сварка в среде инертных газов неплавящимся или плавящимся электродом;

- дуговая сварка титана под флюсом;

- электрошлаковая сварка;

- электронно-лучевая сварка;

- контактная сварка.

Дуговая сварка титана проводится в среде газа аргона или в его смесях с гелием. Сварку производят под местной защитой. Газ проходит через сопло горелки с насадками, увеличивающими зону защиты. С обратной стороны стыка свариваемых деталей устанавливают медные подкладные планки с канавкой, по длине которой равномерно подают аргон. При сложной конструкции деталей сварка проходит с общей защитой в специальных камерах с контролируемой атмосферой. Камеры могут представлять собой камеры-насадки для защиты части свариваемого узла, жесткие камеры из металла или мягкие камеры, сделанные из ткани и имеющими смотровые окна и встроенные рукавицы для рук сварщика. В камеры помещаются свариваемые детали, сварочная оснастка и горелка. Для крупных узлов применяют большие металлические камеры объёмом до 350 куб. м., в них устанавливают сварочные автоматы и манипуляторы. Из камеры откачивается воздух, она наполняются аргоном, через шлюзы в камеры входят сварщики в скафандрах и проводят сварку.

Титановые сплавы из-за высокой химической активности сваривают дуговой сваркой в инертных газах неплавящимся и плавящимся электродом, дуговой сваркой под флюсом, электронным лучом, электрошлаковой и контактной сваркой. Расплавленный титан жидкотекуч, его шов хорошо формируется при всех способах сварки.

Дуговую сварку титановых сплавов выполняют плавящимся электродом (проволока диаметром от 1,2 до 2,0 мм) на постоянном электрическом токе обратной полярности в режимах, обеспечивающих мелкокапельный перенос электродного металла. Защитной средой при этом является смесь - 20 % аргона и 80 % гелия или чистый гелий. При этом увеличивается ширина шва и уменьшается его пористость.

Титановые сплавы можно также сваривать дуговой сваркой под бескислородными фтористыми флюсами сухой грануляции марки АНТ1, АНТЗ для толщины 2,5...8,0 мм и марки АНТ7 для толстого металла. Сварка ведется с использованием электродной проволоки диаметром от 2,0 до 5,0 мм с вылетом электрода на 14 - 22 мм на медной подкладке или на флюсовой подушке. Структура металла сварного шва в результате модифицирующего действия флюса получается более мелкозернистой, чем при сварке титана в инертных газах.

Разнородная сварка

Практическое применение находит сварка титана со сталью. При такой сварке важно выбирать материалы и режимы сварки, препятствующие образованию в шве хрупких фаз FeTi и Fe2Ti.

Сварка титана со сталью проводится в защитном газе аргоне вольфрамовым электродом или через промежуточные вставки. Комбинированные вставки выполняются из тантала и бронзы. При этом бронза сваривается со сталью аргонодуговой сваркой неплавящимся электродом, а тантал с титаном сваривается в камерах с контролируемой атмосферой. Используются также комбинированные вставки из бронзы и ниобия. При этом сварка проводится вольфрамовым электродом в камере с контролируемой атмосферой.

Литература

- Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. М.: Машиностроение, 1978.

- Мороз Л. С. и др. Титан и его сплавы/Л. С. Мороз, И. В. Полин, Л. В. Бу-талов и др. Л.: Судпромгиз, 1960. Т. 1. 516 с.

- Чечулин Б. Б., Бодунова М. Б.//Металловедение титана/Сб. тр. M.: Наука, 1964. С. 196—203.

- Полькин И. С. Упрочняющая термическая обработка титановых сплавов. M.: Металлургия, 1984. 96 с.

- Titanium Science and Technology. Proc. of the fifth Intern: Conf. on titanium. Congress-Center. Munich: FRG. September 10—14, 1984. V. 1—4. Edited by G. Lfitjering, U. Zwicker, W. Bunk.

Ссылки

wikiredia.ru