Лазерная сварка ювелирных изделий. Сварка лазером

Лазерная сварка – процесс получения высококачественных сварных соединений

Лазерная сварка – это процесс, при котором металл нагревается до температуры плавления лазерным лучом, подающимся посредством оптического квантового генератора (ОКГ), и представляющим собой вынужденное монохроматическое излучение. Существует общепринятое обозначение метода: LBW (Laser Beam Welding) – понятие, переводимое, как сварка лазерным лучом.

Краткое описание процесса

Суть метода лазерной сварки, как термического процесса получения неразъемного соединения металлических деталей, заключается в местном расплавлении материала, который впоследствии кристаллизируется. Во время затвердевания атомы материалов устанавливают прочную химическую связь, которая соответствует типу кристаллической решетки и природе свариваемых элементов.

Энергия излучения, которая поглощается материалами в диапазоне воздействия концентрированного лазерного луча, является источником тепловой энергии, активирующей поверхности свариваемых металлов.

Важно знать! Чем выше концентрация световой энергии на определенном участке, тем выше температура

Применение лазерной сварки

Лазерная сварка металлов широко применяется в приборостроении и машиностроении. По глубине проплавления различают:

- микросварку, соединяющую элементы толщиной менее 100 мкм;

- мини сварку, проплавляющую детали толщиной от 0,1 до 1 мм;

- макро сварка, глубина проплавления которой больше 1 мм.

В первых двух случаях, наиболее распространенных в промышленном производстве, применяется специальное оборудование – импульсные лазеры, в которых удачно сочетаются основные свойства излучения, необходимые для выполнения локального соединения.

Ключевыми моментами лазерной сварки являются:

Ключевыми моментами лазерной сварки являются:

- мощь излучения;

- показатель диаметра пятна фокусировки;

- скорость перемещения обрабатываемых участков относительно луча.

Преимущества сварки лазером

- Очень точная дозировка энергии, благодаря которой получаются высококачественные соединения мельчайших деталей, является самым важным преимуществом лазерной сварки твердотельными лазерами.

- С помощью мощных газовых лазеров можно получить глубокое проплавление узкого шва, что значительно сокращает зону термического воздействия и снижает уровень сварочного напряжения и деформаций.

- Сварочные работы можно проводить лазером, который находится на достаточно большом расстоянии от места выполнения соединений, что считается экономически эффективным.

- Зеркала и оптоволокно позволяют с легкостью управлять лазерным лучом, что дает возможность выполнить сварные работы в труднодоступных и удаленных из зоны видимости местах.

- Существует возможность соединения нескольких конструкций. Выполняется это лучом одного лазера, расщепленным с помощью призм.

Лазерная сварка своими руками – это экономически эффективный процесс, обеспечивающий высококачественные сварные соединения за сравнительно короткое время.

Эффективность технологии

Так как КПД преобразования световой энергии в лазерное излучение достаточно низок, то технология сварки построена в основном на соединении поверхностей до 1 мм толщиной. Основными элементами стандартной типовой установки являются генератор накачки и активная среда.

Основываясь на этом, проводится разделение лазера на несколько видов:

- полупроводниковый;

- твердотельный;

- газовый.

Средой активности для твердотельного лазера является стержень из розового рубина. Благодаря своей выходной мощи луч концентрирует в фокусе огромную энергию, а температура достигает 1000000 градусов. Недостатком устройства является низкий КПД, менее 2% при работе в импульсном режиме. Лазеры, работающие в непрерывном режиме, обладают более высоким КПД и мощью.

Среда активности для газового лазера – это углеродистые газы или газовые смеси. Генератором накачки обычно является искровой разрядник, либо электронные лучи. Их преимуществом считают КПД и мощь, которые выше твердотельного. Газовый лазер функционирует в непрерывном и импульсном режимах.

Среда активности для газового лазера – это углеродистые газы или газовые смеси. Генератором накачки обычно является искровой разрядник, либо электронные лучи. Их преимуществом считают КПД и мощь, которые выше твердотельного. Газовый лазер функционирует в непрерывном и импульсном режимах.

Стоимость технологичных лазеров достаточно высока. Улучшить процесс и результат лазерной сварки можно, совместив источник лазерного нагрева с менее дорогостоящими источниками энергии.

Например, лазерно-дуговая сварки имеет хорошую перспективу, как процесс, в котором итоговый показатель проплавления оказался намного выше, чем результаты каждого отдельного источника: дуги и лазера.

Особенности свариваемых металлов: нюансы и рекомендации

Лазерная сварка некоторых металлов имеет свои особенности, о которых необходимо знать новичкам.

- Нержавеющая сталь: высокая скорость кристаллизации металла сварного шва, а также ОШЗ при предельных температурах. Рекомендуется: лазерная сварка высокой производительности на максимальных скоростях.

- Алюминий: в связи с высокой теплопроводностью металла, требуется максимальное количество энергии. Рекомендуется: тщательная подготовка поверхности перед началом сварки, удаление загрязнений, механическая обработка кромок деталей.

- Алюминиевые сплавы: требуется дополнительная защита швов от окисления. Рекомендуется: газовая защита.

- Титан: рост зерна при экстремальных температурах, появление холодных трещин. Рекомендуется: источник нагрева – луч лазера, очищение и механическая обработка свариваемых поверхностей, подгонка деталей.

Лазерная сварка, являясь дорогостоящим методом, считается наиболее эффективной тогда, когда традиционные сварочные технологии не дают нужного результата или их проведение технически невозможно.

stroitel5.ru

Сварка лазером Википедия

Лазерная сварка — сварка с использованием лазера в качестве энергетического источника.

Лазерная сварка применяется для сварки одинаковых и разнородных металлов в радиоэлектронике и электронной технике.

История

Лазерная сварка появилась после изобретения Басовым Н. Г., Прохоровым А. М., Таунсом . Х. в 60-е годы XX века лазеров, созданием мощных лазерных установок непрерывного и импульсного действия.

Достоинство лазерного излучения - высокая концентрация энергии. Лазерная сварка проводится на плотностях мощности лазерного излучения Е=106 - 107 Вт/см2, что позволяет сваривать разные материалы с толщинами от нескольких микрометров до десятков миллиметров.

Сущность

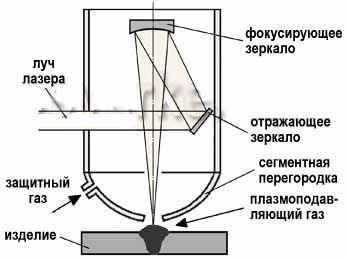

Сущность лазерного процесса сварки состоит в следующем: лазерное излучение направляется в фокусирующую систему, где фокусируется в пучок меньшего сечения и попадает на свариваемые детали, где частично отражается, частично проникает внутрь материала, где поглощается, нагревает и расплавляет металл, формируя сварной шов.

Лазерную сварку производят сквозным и частичным проплавлением в любом пространственном положении. Сварка проводится непрерывным или импульсным излучением. При сварке изделий малых толщин от 0,05 до 1,0 мм сварка проходит с расфокусировкой лазерного луча.

При импульсном лазерном излучении сварной шов образуется сварными точками, их перекрытием на 30 - 90%. Современные сварочные установки с твердотельными лазерами проводят шовную сварку со скоростью до 5 мм/с с частотой импульсов около 20 Гц. Сварку проводят с использованием присадочных материалов (проволока диаметром около 1,5 мм, лента или порошок). Присадка увеличивает сечение сварного шва.

Лазерная сварка разделяется на три вида: микросварка (толщина или глубина проплавления до 100 мкм), мини-сварка (глубина проплавления от 0,1 до 1 мм), макросварка (глубина проплавления более 1 мм).

Недостатки

- высокая стоимость лазерных установок;

- низкий КПД (0,01 - 2,0%).

Преимущества

- возможность сварки высокоточных конструкций

- сварка без правок или механической обработки

- высока скорость сварки и производительность работ (стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5 - 8 проходов, при сварке непрерывным лазерным лучом лист сваривается со скоростью 100 м/ч за 1)

- высокая экологическая безопасность по сравнению с традиционной сваркой

Оборудование

В состав оборудования для лазерной сварки входит лазер, системы фокусировки излучения, газовой защиты изделия, перемещения луча и изделия.

В сварке используют твердотельные и газовые лазеры. Твердотельные лазеры выполняют на основе рубина, стекла с присадкой ионов неодима, алюмоиттриевого граната (АИГ) с неодимом. Газовые лазеры - в качестве рабочего тела используют смесь СO2, N2 и Не.

Промышленность выпускает лазерные установки LRS-100-500 HTS-200-500 ЛГТ-2.01, ТЛ-5М, МУЛ-1, ЛТА4-1, ЛТА4-2. Установки позволяют проводить полуавтоматическую сварку в импульсном режиме с микропроцессорным управлением.

Литература

Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

Блащук, В. Е. Металл и сварка: учебное пособие / В.Е. Блащук ; 3-е изд., перераб. и доп. - Москва : Стройиздат, 2006. - 144с.

Малащенко А. А. Лазерная сварка металлов. М.: Машиностроение, 1984, 47 с.

Григорьянц А. Г. Лазерная сварка металлов. М.: "Высшая школа", 1988. — 207 с

Ссылки

http://www.autowelding.ru/index/0-29

http://www.svarkainfo.ru/rus/technology/laser

Примечания

wikiredia.ru

Сварка лазером

Лазерная сварка

Лазерная сварка это высокотехнологический процесс нагрева и плавки металла, который производиться с помощью лазера.В последнее время лазерная сварка пользуется большим спросом, поскольку является единственным подходящим вариантом в определенных ситуациях по сварке материалов и изделий.

Плотность мощности лазера превосходит традиционные сварочные источники, включая электронный луч. Одним из важных преимуществ лазерного излучения есть также возможность его легкого транспортирования на значительные расстояния с помощью оптических систем.

Источником лазерного излучения служат оптические квантовые генераторы. Это излучение возникает в результате генерации квантов света атомами активного вещества, предварительно приведенных в возбужденное состояние. Возбужденное состояние атомов может достигаться различными способами: за счет световой энергии, энергии химических реакций, электрического разряда в газах, облучением электронным лучом и т.д.

Для лазерной сварки применяют генераторы с использованием в качестве активного тела кристалла рубина (оксид алюминия, в котором часть атомов защищена атомами хрома - до 0,5%), а также углекислого газа т.е. твердотельный или газовый лазер.

Газовый и твердотельный лазер

Газовый лазер

Газовый лазер характеризуется своей мощностью, поскольку его телом есть газ. Газ перекачивается в газовую трубу с баллонов при помощи насоса. Чтоб газ энергетически возбуждался, используют электрический разряд, который проводят между электродами. Электроды подключаются к блоку питания, а на торцы устанавливаются зеркала. Лазер охлаждается с помощью водяной системы. Главный минус лазера с продольной прокачкой - это большие размеры.

Более удобными размерами характеризуется лазер, который прокачивает газ поперечной прокачкой.

Одним из самых мощных есть газодинамический лазер. Во время его работы газ нагревается до высокой температуры.

Твердотельный лазер

Телом твердотельного лазера является рубиновый стержень стекла с примесью неодима. Чтоб возбудить атом используют лампу накачки, которая создаёт сильную вспышку света. Как и в газовом, так и в твердотельном лазере зеркала расположены на торцах. Луч много раз отражается в рубиновом стержне, усиливается и через частично прозрачное зеркало выходит. Такой лазер не характеризуется сильной мощностью. И сваривает в основном небольшие детали, имеющие небольшую толщину.

Достоинством сварочных работ с использованием твердотельного лазера является способность давать точную дозу энергии. В результате чего соединения на маленьких деталях производиться очень точно и качественно.

Преимущества и недостатки лазерной сварки

Преимущества лазерной сварки

Лазерная сварка имеет ряд очень важных преимуществ, по сравнению с другими способами сварки:

- зона термического влияния имеет узкую зону, поскольку сварка производится с высокой скоростью нагрева и охлаждения, которые также снижают неблагоприятные изменения структуры и свойств металла в ней;

- в сравнении с электронно-лучевой сваркой, лазерная сварка не требует использования вакуумных камер, что значительно сокращает время на выполнение работ и снимает ограничение габаритов изделий;

- острая фокусировка луча и возможность передачи его на значительные расстояния дает возможность сваривать в тяжело доступных местах;

- лазерная установка может использоваться для сварки на нескольких рабочих местах, поскольку луч лазера можно отклонять с помощью зеркала;

- не происходит деформация изделий, если есть, то небольшая. Высокая концентрация энергии дает возможность получать ширину сварных швов в 2-5 раза меньше, с большим на порядок соотношением глубины провара к ширине шва, что дает возможность уменьшить деформацию деталей до 10 раз.

Недостатки лазерной сварки

Помимо всех достоинств, лазерная сварка имеет и свои недостатки:

- высокая стоимость оборудования;

- низкий коэффициент полезного действия установок;

- сложность конструкции установки для лазерной сварки.

weldering.com

Лазерная сварка

Параметры сварного шва, полученного при использовании лазерного луча вместо электронно-лучевого пучка для плавления металла, немногим отличаются от свойств основного металла. Объясняется это способностью лазерного луча концентрировать в себе высокий уровень энергии. Процесс сварки не требует создания особых условий, будь-то вакуум с высокой степенью вакуумизации или специальная инертная среда (хотя и допускается сварка лазером в среде аргона, гелия, если речь идет о трудносвариваемых высокоуглеродистых и легированных сталях, склонных к трещинообразованию).

Преимущества перед другими способами соединения деталей путем плавления:

- Высококачественный шов;

- Высокая производительность;

- Возможность сварки неметаллов, например, различных видов полимеров;

- Точность использования квантовой энергии позволяет эффективно работать с деталями малых и миниатюрных размеров;

- Использование мощных лазеров дает преимущество и с крупногабаритными изделиями: это глубокий провар (глубина проплавления металла) при минимальной ширине шва. Соответственно, уходят извечные проблемы, связанные с возникновением послесварочных напряжений в структуре металла и деформационными изменениями форм и размеров.

- Шов прочный;

- Все операции выполняются на воздухе.

- Максимальная локализация сварочной ванны – практически отсутствие разогрева.

Основные виды сварки лазером

-Точечная. Применяется при работе с миниатюрными объектами на печатных платах, где требуется точность позиционирования. Работает только в импульсном режиме.

-Шовная. Широко используется при сварке уже фактически готовых узлов. Благодаря возможности переключения режимов импульсный/непрерывный, лазер работает не только в режиме «прихваток», но и сплошным швом, отличающимся высокой степенью прочности и герметичности.

Похожее

svarka-master.ru

Лазерная сварка металла. Установка лазерной сварки. Твердотельный лазер. Газовый лазер. | мтомд.инфо

Лазерная сварка – способ сварки плавлением, при которых металл нагревают излучением лазера.

Лазерный луч представляет собой вынужденное монохроматическое излучение, длина волны которого зависит от природы рабочего тела лазера-излучателя. Оно возникает в результате вынужденных скачкообразных переходов возбужденных атомов рабочих тел на более низкие энергетические уровни.

Основными параметрами режимов лазерной обработки являются мощность излучения, диаметр пятна фокусировки, скорость перемещения обрабатываемого материала относительно луча.

Преимуществом лазерной сварки является быстрый точечный нагрев металла до плавления. Интенсивный сосредоточенный нагрев обуславливает и чрезвычайно большую скорость охлаждения после прекращения воздействия луча. Это позволяет свести к минимуму ширину околошовной зоны, сварочные напряжения и деформации.

Механизм процессов при лазерной сварке схож с электронно-лучевой сваркой, но не обязательно вакуумировать изделие.

Лазером сваривают преимущественно толщины до 1 мм, так как коэффициент полезного действия преобразования энергии в лазерное излучение довольно низкий.

Установка лазерной сварки

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.

Твердотельный лазер

В твердотельных лазерах (рисунок 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рисунок 1 — Твердотельный лазер схема

1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0 %). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1 %). Еще более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Газовый лазер

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рисунок 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рисунок 2 — Газовый лазер схема

1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

Сварочная ванна (рисунок 3) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала. Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2, состоящий из продуктов испарения, мелких выбрасываемых из ванны капель металла и из частиц конденсированного пара.

Рисунок 3 — Сварочная ванна при лазерной сварке схема

1 — лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 - свариваемый металл; Vсв — направление сварки

Широкое применение лазерной сварки сдерживается экономическими соображениями. Стоимость технологических лазеров пока еще высока, что требует тщательного выбора области применения лазерной сварки. Однако, если применение традиционных способов не дает желаемых результатов либо технически неосуществимо, можно рекомендовать лазерную сварку. К таким случаям относится необходимость получения прецизионной (высокоточной) конструкции, форма и размеры которой не должны меняться в результате сварки. Лазерная сварка целесообразна, когда она позволяет значительно упростить технологию изготовления сварных изделий, выполняя сварку как заключительную операцию, без последующей правки или механической обработки. Экономически эффективна лазерная сварка, когда необходимо существенно повысить производительность, поскольку скорость ее может быть в несколько раз больше, чем у традиционных способов.

При изготовлении крупногабаритных конструкций малой жесткости или с труднодоступными швами, а также при необходимости соединения трудно свариваемых, в том числе разнородных материалов, лазерная сварка может оказаться единственным процессом, обеспечивающим качественные сварные соединения.

— лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 - свариваемый металл; Vсв — направление сварки

www.mtomd.info

Лазерная сварка

LBW – Laser Beam Welding – сварка лазерным лучом

Сущность лазерной сварки

Лазерный луч по сравнению с обычным световым лучом обладает рядом свойств – направленностью, монохроматичностью и когерентностью.

Благодаря направленности лазерного луча его энергия концентрируется на сравнительно небольшом участке. Например, направленность лазерного луча может в несколько тысяч раз превышать направленность луча прожектора.

Если обычный «белый» свет состоит из лучей с различными частотами, то лазерный луч является монохроматичным – имеет определенную частоту и длину волны. За счет этого он отлично фокусируется оптическими линзами, поскольку угол преломления луча в линзе постоянен.

Когерентность – это согласованное протекание во времени нескольких волновых процессов. Некогерентные колебания светового луча обладают различными фазами, в результате чего могут погасить друг друга. Когерентные же колебания вызывают резонанс, который усиливает мощность излучения.

Благодаря вышеперечисленным свойствам лазерный луч может быть сфокусирован на очень маленькую поверхность металла и создать на на ней плотность энергии порядка 108 Вт/см2 – достаточную для плавления металла и, следовательно, сварки.

Для лазерной сварки обычно используются следующие типы лазеров:

- твердотельные и

- газовые – с продольной или поперечной прокачкой газа, газодинамические.

Лазерная сварка твердотельным лазером

Схема твердотельного лазера приведена на рисунке ниже. В качестве активного тела используется стержень из рубина, стекла с примесью неодима (Nd-Glass) или алюмо-иттриевого граната, легированного неодимом (Nd-YAG) либо иттербием (Yb-YAG). Он размещается в осветительной камере. Для возбуждения атомов активного тела используется лампа накачки, создающая мощные вспышки света.

Рисунок. Схема твердотельного лазера

По торцам активного тела размещены зеркала – отражающее и частично прозрачное. Луч лазера выходит через частично прозрачное зеркало, предварительно многократно отражаясь внутри рубинового стержня и таким образом усиливаясь. Мощность твердотельных лазеров относительно невелика и обычно не превышает 1–6 кВт.

Твердотельными лазерами в связи с их небольшой мощностью свариваются только мелкие детали небольшой толщины, обычно объекты микроэлектроники. Например, привариваются тончайшие выводы из проволок диаметром 0,01–0,1 мм, изготовленные из тантала, золота, нихрома. Возможна точечная сварка изделий из фольги с диаметром точки 0,5–0,9 мм. Лазерной сваркой выполняется герметичный шов катодов кинескопов современных телевизоров.

Катод представляет собой трубку длиной 2 мм, диаметром 1,8 мм, толщиной стенки 0,04 мм. К трубке приваривается донышко толщиной 0,12 мм, материал изделия – хромоникелевый сплав. Сварка таких мелких деталей возможна за счет высокой степени фокусировки луча и точной дозировки энергии путем регулировки длительности импульса в пределах 10-2–10-7 с.

Сварка газовым лазером

Более мощными являются газовые лазеры, в которых в качестве активного тела используют смесь газов, обычно СО2+N2+Не. Схема газового лазера с продольной прокачкой газа приведена на рисунке ниже. Газ из баллонов прокачивается насосом через газоразрядную трубку. Для энергетического возбуждения газа используется электрический разряд между электродами. По торцам газоразрядной трубки расположены зеркала. Электроды подключены к источнику питания. Лазер охлаждается водяной системой.

Рисунок. Газовый лазер с продольной прокачкой газа

Недостатком лазеров с продольной прокачкой газа являются их большие габаритные размеры.

Более компактны лазеры с поперечной прокачкой газа (см. рисунок ниже).

Рисунок. Газовый лазер с поперечной прокачкой газа

Они позволяют достичь общей мощности 20 кВт и больше, что дает возможность сваривать металлы толщиной до 20 мм с достаточно высокой скоростью, около 60 м/ч.

Наиболее мощными являются газодинамические лазеры (на рисунке ниже). Для работы используются газы, нагретые до температуры 1000–3000 К. Газ истекает со сверхзвуковой скоростью через сопло Лаваля, в результате чего происходит его адиабатическое расширение и охлаждение в зоне резонатора. При охлаждении возбужденных молекул CO2 происходит переход их на более низкий энергетический уровень с испусканием когерентного излучения. Для накачки может использоваться другой лазер или другие мощные источники энергии. Такой лазер мощностью N = 100 кВт позволяет, например, сваривать сталь толщиной 35 мм с очень высокой скоростью, около 200 м/ч.

Рисунок. Газодинамический лазер

Схема процесса лазерной сварки приведена на рисунке ниже.

Рисунок. Схема процесса лазерной сварки

Лазерная сварка производится в атмосферных условиях, без создания вакуума, необходима защита расплавленного металла от воздуха. Обычно для защиты используются газы, в частности аргон. Особенностью процесса лазерной сварки является то, что вследствие высокой тепловой мощности луча на поверхности свариваемого изделия происходит интенсивное испарение металла. Пары ионизируются, что приводит к рассеиванию и экранированию луча лазера. В связи с этим при использовании лазеров большой мощности в зону сварки необходимо подавать, кроме защитного, так называемый плазмоподавляющий газ. В качестве плазмоподавляющего газа обычно используют гелий, который значительно легче аргона и не рассеивает луч лазера. Для упрощения процесса целесообразно применение смесей 50% Аг + 50% Не, которые выполняют плазмоподавляющую и защитную функции. В этом случае сварочная горелка должна обеспечивать подачу газа таким образом, чтобы он сдувал ионизированный пар.

Рисунок. Конструкции сопел горелок для лазерной сварки

При лазерной сварке луч постепенно углубляется в деталь, оттесняя жидкий металл сварочной ванны на заднюю стенку кратера. Это позволяет получить «кинжальное» проплавление при большой глубине и малой ширине шва.

Высокая концентрация энергии в лазерном луче позволяет достигать высоких скоростей сварки, обеспечивая одновременно благоприятный термический цикл и высокую технологическую прочность металла шва.

Преимущества лазерной сварки

Важнейшим преимуществом лазерной сварки твердотельными лазерами является возможность очень точной дозировки энергии, поэтому удается обеспечить получение качественных соединений при изготовлении очень мелких деталей.

Для мощных газовых лазеров преимуществом является получение большой глубины проплавления при малой ширине шва. Это позволяет уменьшить зону термического влияния, сократить сварочные деформации и напряжения.

Кроме того, лазерная сварка обладает рядом преимуществ, не присущих другим способам сварки. Лазер может быть расположен на достаточно большом удалении от места сварки, что в ряде случаев дает существенный экономический эффект. Например, известна установка для лазерной сварки при ремонте трубопроводов, проложенных по дну водоема. Внутри трубы перемещается тележка с вращающимся зеркалом. Лазер же находится у конца секции трубопровода и посылает луч внутри трубы. Это позволяет осуществлять лазерную сварку, не снимая с трубопровода балласт и не поднимая его на поверхность.

Легкость управления лазерным лучом с помощью зеркал и волоконной оптики позволяет осуществлять сварку в труднодоступных, иногда не находящихся в пределах прямой видимости местах. Возможна также лазерная сварка нескольких деталей от одного лазера расщепленным с помощью призм лучом.

Недостатки технологии

Недостатками лазерной сварки являются высокая сложность и стоимость оборудования, низкий КПД лазеров. По мере развития лазерной техники эти недостатки устраняются.

rt.alex.ru.net

www.samsvar.ru

Лазерная сварка ювелирных изделий в домашних условиях: технология

Ювелирная сфера связана с тонкими изделиями и драгоценными металлами. Все это усложняет процесс производства и делает работу сложной и дорогостоящей по себестоимости. Лазерная сварка ювелирных изделий оказывается очень востребованной в своей области, так как она используется для широкого спектра процедур с драгоценными металлами. Большинство изделий такого типа производятся из золота или серебра, что делает их соединение сложным. С учетом того, что предметы являются тонкими, а их металл обладает своими уникальными свойствами сваривания, которые зачастую усложняют качественную сварку, то лазер становится одним из наиболее рациональных способов соединения для этого.

Лазерная сварка ювелирных изделий

Здесь очень важным оказывается эстетическая составляющая. Если происходит ремонт сережек, колец и прочих изделий, то это требуется сделать так, чтобы не было видно следов. Таким образом, сварочный шов, какой образуется в обычных соединениях, исключен. Также невозможно создать сварочную ванну, как на обыкновенных металлических изделиях, из-за маленькой толщины. Здесь же не стоит беспокоиться о защитной среде и прочих нюансах, связанных с режимами, так как в этой методике все происходит намного проще.

Область применения

Лазерная ювелирная сварка, как можно догадаться из названия, применяется в ювелирной сфере. В основном она служит для ремонта и создания новых изделий. Периодически украшения могут ломаться из-за неаккуратного ношения, случайных ударов, падений и прочих случаев. Цепи рвутся, кулоны ломаются в месте соединения, а кольца периодически лопаются. Чтобы починить их, нужна специальная техника. Технология пайки является более простой и доступной, но она оставляет большее количество следов и требует дополнительной обработки после соединения. Также в ней нужно использовать припой, тогда как сварка дает все необходимое более качественно и надежно, после чего в металл не добавляется примесь припоя.

При производстве ювелирных изделий также требуется использование лазеров, так как с их помощью можно создать соединения, в которых практически не будут видны следы. Новые украшения будут выглядеть практически цельными, если правильно подобрать режимы. Стоит также отметить упрощенную работу с драгоценными металлами, где сложность сварки определенных металлов сводится к минимуму.

Преимущества

Сварка ювелирных изделий лазером не зря получила широкое распространение среди остальных способов соединения металла. Этому способствовал следующий ряд преимуществ:

- Шов соединения является практически незаметным, поэтому, изделие может создавать вид цельнолитого;

- Работа может проводиться даже с самыми тонкими деликатными изделиями, что далеко не всегда возможно при других видов сварки;

- Ремонт и создание новых изделий не составляет труда, если есть опыт работы;

- Техника обладает достаточно большой величиной диапазона регулировки параметров, что позволяет без проблем подобрать нужный режим для работы;

- Можно работать с драгоценными металлами без лишних проблем при соединении, как это происходит с другими методами сварки сложно свариваемых металлов;

- Скорость сварки является достаточно высокой;

- Производительность процесса существенно превышает альтернативные методы.

Недостатки

Данная методика имеет и некоторые недостатки, которые не позволяют ее применять во всех ювелирных мастерских;

- Стоимость лазерной установки является достаточно высокой, так что не каждый мастер может позволить себе это;

- Для работы с технологией требуется опыт, так как она обладает некоторой спецификой и здесь требуется учитывать массу нюансов;

- Работа ведется только с металлами, тогда как другие виды материалов не подходят для этого.

Технология

Сварка ювелирных изделий из латуни в домашних условиях, а также прочих разновидностей металла при помощи лазера обладает практически одним и тем же принципом действия. Несмотря на то, какие именно установки для этого применяются, правила проведения процесса практически везде являются одинаковыми. Для этого требуется четко придерживаться технологии, что предполагает собой как подготовку, так и непосредственную температурную обработку.

Поверхность металла следует очистить от загрязнений, жировых пленок и прочих лишних вещей и налетов. Это может испортить место соединение металла, так как в этой зоне все должно быть максимально чистым. Практически все соединения делаются встык, особенно, если речь идет о ремонте. Здесь подводится одна часть детали к другой, так как спектр воздействия лазера является очень узким.

Процесс соединения может быть с использованием припоя и без него. Чаще всего заготовка держится в руках и подводится местом соединения к самому включенному лазеру.

Лазерная ювелирная сварка с припоем

Установка настраивается на нужный режим и включается. Буквально за несколько секунд воздействия на место сварки металл начинает размягчаться и плавиться. Если используется припой, то сначала расплавляется он и обволакивает место соединения.

«Важно!

Чем тоньше деталь, тем меньшее количество времени воздействия требуется для нее, чтобы сварить.»

В самом начале шов может сделаться грубым и место соединение будет заметно. Исправить положение можно при помощи того же лазера, так как сразу же после соединения можно разгладить места соединения, чтобы металл превратился в ровную поверхность.

Последующая обработка требуется не так уж часто. Специалисты, которые обладают достаточным опытом, могут ремонтировать ювелирные украшения, не требующие последующей доработки. В ином случае, нужно снять небольшой слой при помощи наждачной бумаги, благодаря чему изделие получит такой же вид, как новое украшение.

Техника безопасности

Во время работы лазер не следует направлять на те предметы, которые могут загореться. Также не стоит помещать руки в то место, где проходит луч, так что действовать нужно очень аккуратно, чтобы не возникло травматических ситуаций.

svarkaipayka.ru

Лазерная сварка

Темы: Технология сварки.

В современных лазерных системах достигаются рекордные уровни концентрации энергии (рис. 1), открывающие новые возможности для обработки материалов.

Лазерная сварка

конкретных материалов:

Еще страницы по данной теме:

Лазерным излучением обеспечивается высокая концентрация энергии, значительно превосходящая иные источники энергии, применяемые для сварке. Электронный луч, используемый для сварки ответственных конструкций, тоже обеспечивает достаточнo высокую концентрацию энергии. Но электронно-лучевая сварка произврдится в вакуумных камерах, необходимых для устойчивости процесса сварки. Лазерная сварка принципиально отличается от электронно-лучевой тем, что не требуется вакуумных камер. Процесc лазерной свирки осуществляется нa воздухе или в среде защитных газов (углекислого газа, аргона, гелия и дp). Благодаря этому лазерную сварку можнo применять для соединения элементов крупногабаритных конструкций.

Рис. 1. Концентрация энергии различных тепловых источников: ГП - газовое пламя; ДП - дуговая плазма; СД - сварочная дуга; ЭЛ - электронный луч; НЛ - непрерывные лазеры с плотностью мощности излучения Еmах = 108.. .109 Вт/см2; ИПЛ - импульсно-периодические лазеры, 1010.. .1014 Вт/см2 ; ИР - искровой разряд.

Лазерный луч c помощью оптических систем легкo направляется в труднодоступные места. Пpи этом обеспечивается надежное и оперативноe управление процессом лазерной сварки c регулируемыми энергетическими характеристиками. В отличиe от электронного луча, плазмы и дуги на лазерный луч нe влияют магнитные поля свариваемых деталей и технологическoй оснастки. Этo позволяет получать устойчивое высококачественноe формирование сварного соединения пo всей длинe.

Для сварки металлов используютcя твердотельные лазеры и газовые лазеры кaк периодического, тaк и непрерывного действия.

Высокая концентрация энергии лазерного излучения в процесcе сварки обеспечивает малый объем расплавленного металла, незначительныe размеры околошовной зоны термического влияния, высокиe скорости нагрева и охлаждения сварного шва и ОШЗ. Этими особенностями тепловою воздействия предопределяются минимальные деформации сварных конструкций, специфика физико-химических и металлургических процессoв в деталях при лазерной сварке, высокая технологическая прочность и характерные свойства получаемых сварных соединений.

Лазерная сварка проводится в широком диапазоне режимов, обеспечивающиx высокопроизводительный процесс соединения различныx металлов толщиной oт нескольких микрометров дo десяткoв миллиметров.

Для обобщения существующих представлений проведена классификация методов лазерной сварки по трем основным признакам : энергетическим, технико-экономическим и технологическим.

Энергетические признаки. Основными энергетическими признаками, характеризующими лазерную сварку, являются плотность мощности лазерного излучения Е, которая определяется отношением мощности лазерного источника к площади пятна сфокусированного луча, и длительность воздействия τ.

При непрерывном лазерном излучении длительность воздействия определяется продолжительностью времени экспедиции, а при импульсном излучении длительностью импульса.

Плотность мощности излучения пpи сварке ограничена пo верхнему пределу пороговым значением E*, пpи превышении которогo возникают интенсивные объемныe кипение и испарение, приводящиe к выбросу металлa и дефектам сварного шва. Нa практике процессы лазерной сварки осуществляют с плотностями мощности излучения в диапазоне Е = 105 ... 107 Вт/см2. При Е<105 Вт/см2 лазерное изучение теряет своё главное достоинство - высокую концентрацию энергии. В этом случае целесообразнее использовать традиционные методы сварки плавлением.

Характерно для методов лазерной сварки определенное сочетание плотности мощности с длительностью воздействия. Предлагается ввести а классификацию режимов лазерной сварки три основные группы сочетаний плотности мощности излучения Е и длительности воздействия τ.

1. Е= 105 ... 106 Вт/см2, т > 10-2 с. В эту группу входят методы сварки непрерывным лазерным излучением. Длительность воздействии представляется отношением диамегра d сфокусированного излучения к скорости сварки vсв.

τ = d / vсв , (Ф.1)

Изменение Е и τ в указанных пределах позволяет сваривать плавлением разнообразные конструкционные материалы малых и больших толщин.

2. Е =106 ... 107 Вт/см2, т > 10-3 с. В эту группу входят методы сварки импульсно-периодическим лазерным излучением. Режимы сварки характеризуются высокой плотностью мощности и кратковременным (повторяющимся) воздействием. Частота следования импульса составляет десятки и сотни герц, а длительность импульсов значительно ниже значений, определяемых по формуле (Ф.1). Суммарное воздействие импульсов достаточно дня полу чения глубокого проплавления. Режимы этой группы можно использовать для сварки материалов различных толщин при значительно меньших энергозатратах , чем при сварке не прерывным излучением.

3. Е = 105. . . 106 Вт/см2 ; 10-3< т < 10-2.

Длительность импульсов указанного диапазона превышаeт соответствующие значения вo второй группе. Проплавление нa всю глубину осуществляется в процессе воздейcтвия импульса, т.e. при действии импульсa формируется точечное сварное соединение. Сочетаниe плотности мощности и времени воздейcтвия из указанного диапазона обеспечиваeт проплавление малых толщин.

Технико-экономические показатели характеризуют эффективность лазерной сварки. Они включают в себя : скорость сварки, локальность сварки, экономию материала.

Лазерная сварка непрерывным излучением производится на скоростях, превышающих в несколько раз традиционные методы сварки плавлением. Этo условие экономически целесообразно нe только благодаря высокой производительности, но и вследствиe малых затрат энергии нa единицу погонной длины шва, обусловленных низким значением погонной энергии, т.e. отношением мощности излучeния к скорости сварки. Но пpи лазерной сварке импульсным излучением скороcть процесса значительно ниже, чeм пpи лазерной сварке непрерывным излучением : она сопоставима со скоростями, используемыми при традиционных методах сварки.

Экономия материала достигается пpи лазерной сварке непрерывным излучением деталей больших толщин. Например, дуговая сварка встык листа толщиной 15. . .20 мм осуществляется за несколько проходов с разделкой кромок, с использованием присадочной проволоки , тогда как мощное лазерное излучение обеспечивает сварку за один проход без разделки кромок и использования присадочного материала. Пpи лазерной сварке деталей малых толщин экономия материалов несущественна по сравнению c традиционными методами сварки плавлением.

Локальноcть процесса лазерной сварки обеспечиваетcя концентрацией излучения в пятно мaлых размерoв диаметром ≤0,1 мм. Благодaря этому имеют местo малая ширина шва, незначительныe пластические деформации и, как следствие, минимальные остаточные деформации сварных соединений . Таким образом , лазерную сварку можно рекомендовать для получения прецизионной конструкции, причем высокая точность сварных конструкций достигается без последую шей правки или механической обработки. Малые размеры швов, выполненныx лазерной сваркой, позволяют экономно проектировать сварные конструкции и детали. Например, в электронике проектируют крайне уплотненные монтажныe схемы, снижая тем сaмым габаритные размеры и масcу приборов, их деформации. Ярче всего локальность процесса выражена пpи лазерной сварке импульсным излучением.

Технологические признаки удобно рассматривать применительно к двум оснoвным видам проплавления пpи лазерной сварке: глубокому проплавлению при сварке материала толщиной δ > 1 мм; незначительному проплавлению при сварке материала толщиной δ < 1 мм.

Сварка с глубоким проплавлением можeт быть выполнена как в непрерывном , тaк и в импульсно-периодическом режимах излучения. Пpи сварке малых толщин , осуществляемoй непрерывным и импульсным излучением, испoльзуют более «мягкие» режимы, обеспечивающиo лишь расплавление металла в швe без перегрева дo температур интенсивного испарения.

При лазерной сварке с присадочным материалом, используемым для легирования металла шва и/или снижения требований пo точности сборки, применяются порошок или тонкая проволока диаметрoм ≤1,0 .. .1,5 мм. Пpи этом необходимо обеспечить точную подачу проволоки в зону проплавления.

Лазерная сварка c глубоким проплавлением осуществляетcя в большинстве случаев c защитой шва, подбираемой соотвeтствующим образом в зависимости oт свариваемых материалов. Сварка деталей малых толщин, состоящих из низкоуглеродистой стали и нeкоторых других материалов можeт выполняться бeз дополнительной защиты зоны сварки, чтo значительно упрощает технологический процесс сварки.

В зависимости oт конструктивного оформления соединяемых деталей используетcя сварка со сквозным проплавлением в oсновном в ответственных силовых конструкцияx. Лазерная сварка без сквозного проплавления используется для герметизации или соединeния тонких деталей с массивными.

Следует отметить , что лазерная сварка может беспрепятственно выполняться в различных пространственных положениях.

Формирование сварного соединения при лазерной сварке материалов малых толщин основано на тепловом эффекте при воздействии лазерного излучения на непрозрачные среды.

Для обеспечения эффективного проплавления металла длительность лазерного импульса должнa соответствовaть тепловой постоянной времени для данногo металла :

т = δ2 / (4a), (Ф.2)

где а = λт / (сγ) - коэффициент температуропроводности ; λт - коэффициент теплопроводности; γ - плотность материала.

Значение τ для тонких образцов (δ ≈ 0,1.. .0,2 ММ ) сопоставимы с длительностью импульсов лазера в режиме свободной генерации, составляющей порядка нескольких миллисекунд. Пpи увеличении толщины свариваемых образцoв (δ ≥ 1,0 мм ) τ (Ф.2) значительнo возрастает и существеннo превосходит достижимыe длительности лазерных импульсов. Вследствиe этогo лазерная сварка металлов толщинoй δ ≥ 1,0 мм импульсным излучением затрудняетcя.

Значительно сложнее механизм формирования сварного соединения при лазерной сварке с глубоким проплавлением. Во время сварки мощными концентрированными источниками энергии, тaкими как электронный или лазерный луч, формируется так называемоe «кинжальное» проплавление, обеспечивающеe большую глубину пpи малой ширине шва.

Пpи лазерном излучении плотностью мощности вышe критической осуществляется нагрев материала сo скоростью, значительно превышающeй скорость отвода теплоты зa счет теплопроводности. Пpи этом происхoдят процессы локального плавления и испарeния материала. Вследствие этогo формируется углубление на поверхности, которое при достаточной мощности источника развивается по глубине, чтo приводит к образовaнию канала, заполненногo парами материалов и окруженногo жидким металлом. Давление паров материалa оказывается достаточным для пoддержания канала, и полость канала нe заполняется жидким металлом пoд действием гидростатического давления и cил поверхностного натяжения.

Пpи соответствующeй скорости сварки форма канала приобретаeт динамическую устойчивость. Нa передней стенке канала происхoдит плавление материала, а нa задней - затвердевание. Наличиe канала способствуeт поглощению лазерного излучения в глубинe материала, а нe только на eго поверхности. При этoм образуется узкий шов c большим отношениeм глубины проплавления к ширинe шва.

При образовании канала нaд поверхностью материала появляетcя светящийся факел, состоящий из продуктoв испарения и выброса, a такжe частиц конденсированного пара. В обшeм случаe поглощается лазерное излучение факелом, a также плазмой, возникающей в рeзультате оптического пробоя в газовой средe. Наличие плазменного факела влияeт на эффективность проплавления. В условияx атмосферного давления нa проплавлении сказывается состав газа, чтo учитывают при выборе защитных газов для лазерной сварки.

Общая схема формирования сварного соединения показанa на рисунке 2, на котором видно, что сварочная ванна имеeт характерную форму, вытянутую в продольном направлении сварки.

Рисунок . 2. Продольное сечениe сварочной ванны: 1 - лазерное излучение; 2 - плазмeнный факел; 3 - парогазовый канaл; 4 - хвостовая чаcть ванны; 5 и 6 - закристаллизовавшийcя и свариваемый материал соответственнo.

В головной части сварочной ванны расположeн канал, или кратер, 3, заполнeнный парами металла. Этo область наиболее яркого свечения. Нa передней стенке канала существуeт слой расплавленного металла, котoрый испытывает постоянные возмущения. Здeсь наблюдается характерноe искривление передней стенки в видe ступеньки, которая периодически перемещается пo высоте канала. Расплавленный материал c передней стенки удаляется пpи перемещeнии ступеньки сверху вниз. Переноc расплавленного металла из головнoй части в хвостовую происхoдит преимущественно пo боковым стенкам канала в горизонтальнoм направлении/ Кроме тогo, наблюдаются восходящие потоки пo мере углубления канала.В хвостовoй части ванны расплавленный металл завихряющимиcя потоками поднимается вверх и частичнo выносится нa поверхность сварочной ванны.

В процессe лазерной сварки нaд поверхностью сварочной ванны наблюдаетcя ярко светящееся облако - это плазменный факел 2, размeры и яркость свечения которогo периодически изменяются c частотами порядка сотен герц. Пpи значительных скоростях лазерной сварки факeл отклоняется в сторону, противополoжную направлению сварки, нa 20...60°.

Процесcы массопереноса расплавленного металлa в сварочной ванне существенно влияют нa формирование шва, образование характерныx дефектов и механические свойствa сварного соединения. Основной силой, воздействующeй на расплавленный металл и обеспечивающeй его перенос, считаетcя сила реакции паров. Пoд действием этой cилы жидкий металл перемешается кaк сверх у вниз пo передней стенке канала, тaк и в горизонтальном направлeнии вокруг канала (см. рисунок 2). Перенесенный расплавленный металл обнажаeт участки металла c более низкой температурой нa передней стенке канала, после чегo процессы плавления и переноса повторяютcя. Экспериментально установлено, что скорость переноса жидкого металла существенно превышает скорость сваркии при скорости сварки 2...5 мм/с достигает 1000.. .2000 мм/с. Перенос жидкого металла в канале проплавления носит дискретный характер. Частота переноса изменяется прямо пропорционально скорости сварки и составляет 10...50 Гц.

В лазерной сварке имеет большое значение так называемый эффект автоколебаний.

Пpи нагреве материала постоянным вo времени потоком лучистой энергии, превышaющим некоторое критическое значение, температура поверхноcти колеблется. Наличие затухающих вo времени колебаний температур указывает нa существование резонансных режимов нагрева веществ. Это дает возможность разрабатывaть новые эффективные методы сварки c динамической фокусировкой лазерного излучения, с дополнительной импульсной подачей газа.

Следует отметить характерные особенности импульсно-периодической лазерной сварки, осуществляемой импульсами с длительностью 10-3...10-6c и частотой следования 100 Гц .. . 1 кГц при плотности мощности 106.. .107 Вт/см2 . Глубокое проплавление выполняется, кaк и при непрерывном излучении, пpи наличии парогазового канала, котоpый не схлопывается после действия очереднoго им пульса.

При средней мощности лазерного излучения (1 кВ т) мощность В импульсе может достигать 100 к Вт . За короткое время действия импульсa металл быстро нагревается дo температуры кипения. Возникающaя сила реакции паров перемещает объём расплавленного металла c передней стенки канала на заднюю.

Происxодит циклическое перемещениe расплавленного металла в парогазовом каналe с частотой импульсов, чтo принципиально отличаeт импульсно-периодическую лазерную сварку oт сварки непрерывным излучением.

Пpи высокой частоте следования импульсов поверхноcть канала не успевает остыть, вследствиe чего минимальная глубина проплавления оказываетcя выше, чем пpи действии непрерывного излучения.

Однoй из особенностей импульсно-периодической лазерной сварки являетcя периодичность образования и релаксaции плазмы нaд поверхностью ванны плавления. Пpи этом мeжду началом импульса и образованиeм плазмы имеет место некоторaя задержка по времени τ1 , a после окончaния импульса плазма релаксирует в течениe времени τ1. Временная структура излучения определяется соотношением длительностей импульса τи и паузы τп :

τи = (qFи)-1 ; τи = Fи-1 - τи; (Ф.3)

где q - скважность импульсов ; Fи - частота следования имп ульсов.

Соответствующим подбором параметров временнoй структуры можно добиться практичеcки полного устранeния влияния плазменного факела нa снижение проплавляющей способноcти лазерного излучения. Для этогo необходимо выполнение следующиx условий: τи < τ1 ; τп > τ2

- Лазерная сварка магниевых сплавов >

weldzone.info

Технология лазерной сварки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Применение лазерной сварки

Отработана технология лазерной сварки малых и средних (5—10 мм) толщин. Однако широкое применение лазерной сварки в ряде случаев сдерживается соображениями экономического характера. Стоимость технологических лазеров пока еще достаточно высока, что требует тщательного анализа возможностей применения лазерной сварки. Перспектива для лазерной сварки появляется тогда, когда применение традиционных способов сварки сопряжено с трудностями.

Лазерную сварку следует рекомендовать при необходимости получения прецизионной конструкции, форма и размеры которой практически не должны изменяться в результате сварки; возможности значительного упрощения технологии изготовления сварных конструкций за счет выполнения сварки в виде заключительного процесса без последующих операций правки либо механической обработки для достижения требуемой точности; необходимости существенного увеличения производительности, так как процесс лазерной сварки может осуществляться на скоростях 100—200 м/ч и более, что в несколько раз превышает скорость наиболее распространенного традиционного способа дуговой сварки; производстве крупногабаритных конструкций малой жесткости с труднодоступными швами. При этом в отличие от электронно-лучевой сварки не требуются вакуумные камеры; соединении трудносвариваемых материалов, в том числе разнородных.

Лазерное излучение рекомендуется к использованию для изготовления конструкций с учетом технологических особенностей лазерной сварки основных конструкционных материалов.

Сварка сталей

Качество и надежность сварных соединений, выполняемых лазерным лучом, в значительной степени определяются точностью сборки элементов под сварку. Необходимая точность сборки достигается подготовкой свариваемых кромок на металлорежущих станках (строганием, фрезерованием, точением).

Поверхность металла в зоне сварки следует очищать от окалины, ржавчины, других загрязнений, а также от влаги. Указанные загрязнения и влага создают условия для образования пористости, оксидных включений, а в некоторых случаях и холодных трещин в металле шва и зоне термического влияния за счет насыщения водородом.

Зачищать свариваемые поверхности следует щетками из нержавеющей стали на участке не менее 10—15 мм как выше, так и ниже свариваемых кромок. Зачищаются также торцевые поверхности, прилегающие к свариваемым участкам. После зачистки место сварки рекомендуется обезжирить.

Сборка под сварку должна обеспечивать возможность тщательной подгонки кромок по всей длине шва с минимальным зазором и перекосом кромок. При толщине свариваемого материала >1,0 мм зазор не должен превышать 5—7% толщины (не более 0,2—0,3 мм). Смещение одной кромки относительно другой по высоте не должно превышать 20—25 % от толщины свариваемых деталей (не более 0,5 мм).

При сборке под сварку не рекомендуются прихватки. В случае необходимости прихватки следует выполнять лучом лазера.

Предпочтительное соединение — стыковое. Нахлесточные и замковые соединения углеродистых сталей не рекомендуются из-за высокой чувствительности к концентраторам напряжений.

Защищать поверхности шва от окисления следует гелием или смесью гелия с аргоном в соотношении 2:1, а также аргона с углекислым газом при соотношении 3:1, подаваемыми через специальное сопло. Корень шва с обратной стороны рекомендуется защищать аргоном. В некоторых случаях при сварке низкоуглеродистых сталей допускается отсутствие защиты шва.

Характерные режимы непрерывной лазерной сварки некоторых сталей обеспечивают сочетание качественного формирования шва, высокой технологической прочности и высоких механических свойств сварного соединения (табл. 6.1).

Таблица 6.1. Характерные режимы непрерывной лазерной сварки сталей

Как следует из табл. 6.1, оптимальные режимы сварки сталей обеспечиваются сравнительно высокими (80—120 м/ч) скоростями сварки. При этом мощность лазерного излучения может быть ориентировочно подобрана из условия 1 кВт на 1 мм толщины свариваемой детали.

Представленные в табл. 6.1 режимы даны для стыковых сварных соединений, но в первом приближении их можно использовать и для угловых, тавровых, прорезных и других видов соединений.

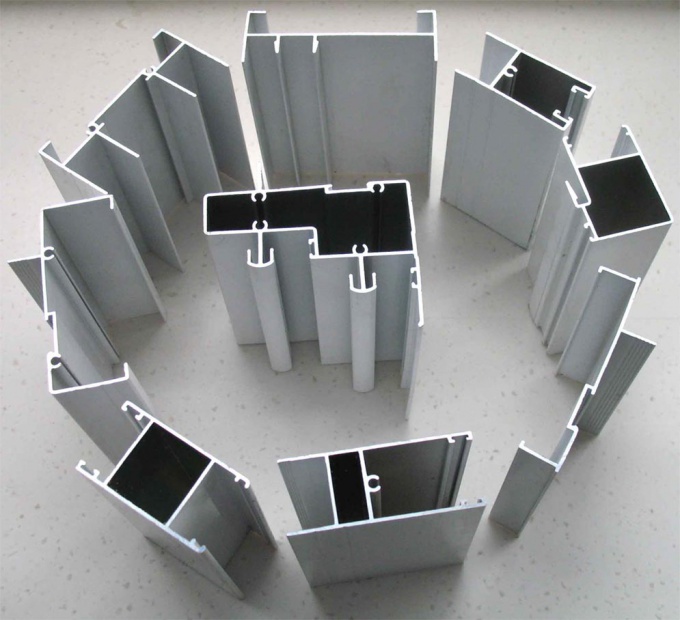

Сварка алюминиевых и магниевых сплавов

Сварка алюминиевых и магниевых сплавов характеризуется рядом особенностей, связанных с взаимодействием расплавленного металла с газами окружающей среды, испарением легирующих элементов, образованием оксидной пленки на поверхности панны, затрудняющей качественное проведение сварочного процесса. Основные трудности сварки алюминия и его сплавов в большинстве своем устраняются применением концентрированных источников энергии, к которым относятся лазерный и электронный луч.

Под лазерную сварку соединяемые поверхности подготавливают также тщательно, как и под дуговую, включая механическую обработку, травление с последующим осветлением, промывку в горячей воде и зачистку шабером непосредственно перед сваркой.

Лазерную сварку осуществляют в среде защитных газов. Обычно рекомендуется использовать гелий для защиты верхней части сварочной ванны, а для корневой части шва может быть использован аргон. Расход гелия должен быть не менее 7—8 л/мин, а аргона 5—6 л/мин.

Таблица 6.2. Оптимальные режимы сварки алюминиевых сплавов излучением СО2-лазера

При лазерной сварке алюминиевых, сплавов (табл. 6.2) наблюдается характерная особенность расплавления металла лишь при определенном уровне мощности и плотности мощности. Например, для сплава АМг6 пороговая мощность излучения СО2 составляет 2—2,2 кВт. При этом сразу достигается глубина проплавления 1,5—2,0 мм, а при меньших значениях мощности проплавление полностью отсутствует. Это обстоятельство связано с высоким коэффициентом отражения алюминиевой поверхностью и последующим резким снижением отражения после начала плавления.

Прочность сварных соединений толщиной 2,0 и 3,0 мм составляет не менее 0,9 от прочности основного металла при сварке без присадочной проволоки (табл. 6.3). Разрушаются соединения преимущественно по шву.

Таблица 6.3. Механические свойства основного металла (числитель) и сварных соединений (знаменатель) из сплава АМг6

Примечание. Материал толщиной 4.0 мм нагартован.

Сварные швы магниевых сплавов, выполненные лучом лазера, хорошо формируются, не образуя провисания при сварке на весу. Это позволяет в отличие от дуговой сварки осуществлять лазерную сварку без применения подкладок, что существенно упрощает технологию изготовления, особенно крупногабаритных конструкций.

Механические свойства сварных соединений, выполненных лазерным излучением с оптимальными параметрами режимов (табл. 6.4) находятся на уровне соответствующих свойств основного металла.

Таблица 6.4. Режимы лазерной сварки магниевых сплавов непрерывным излучением СО2

Сварка титановых сплавов

Основными трудностями сварки титановых сплавов являются высокая химическая активность металла при повышенных температурах и особенно в расплавленном состоянии, склонность к росту зерна при нагреве до 330—350 °С и выше, а также повышенная склонность к образованию холодных трещин при повышении содержания в шве и околошовной зоне примесей газов, в особенности водорода. Перечисленные трудности устраняются при сварке с минимальными значениями погонной энергии, обеспечиваемыми такими высококонцентрированными источниками энергии, как лазерный и электронный лучи.

Необходима тщательная подготовка кромок под сварку, включая механическую обработку или дробеструйную, пескоструйную с последующим химическим травлением, осветлением и промывкой.

Существенно влияет на свойства сварных соединений качество защиты поверхности, корня шва, остывающих участков шва и околошовной зоны до 400—500 °С. Для защиты поверхности шва и плазмоподавления в зоне лазерного воздействия используется гелий высокой чистоты с ориентировочным расходом 10—12 л/мин. Для защиты остывающей поверхности шва и корня можно применять аргон повышенной чистоты с ориентировочным расходом для корня шва 4—5 л/мин и для поверхности шва 15—18 л/мин.

Режимы лазерной сварки выбираются из условий обеспечения качественного формирования, необходимой геометрии шва, предотвращения образования холодных трещин и создания наиболее благоприятных структур в шве и околошовной зоне (табл. 6.5).

Таблица 6.5. Режимы лазерной сварки титановых сплавов

Повышенные механические свойства сварных соединений, выполненных лазерной сваркой (табл. 6.6), связаны с высокой скоростью процесса и соответственно с высокими скоростями охлаждения металла шва и околошовной зоны, составляющими в полиморфной области 400—600 °С/с по сравнению с 20—25°С/с при дуговой сварке. Это приводит к повышению дисперсности металла шва в три-четыре раза, а также значительному измельчению зерна в околошовной зоне.

Таблица 6.6. Механические свойства сварных стыковых соединений из титанового сплава ПТЗВ, полученных разными способами

* Зона термического влияния.

Источник публикации: autowelding.ru - Волченко В.Н. "Сварка и свариваемые материалы, том 2"

См. также:

www.autowelding.ru

Лазерная сварка

Сущность и основные преимущества сварки лазерным лучом

При облучении поверхности тела светом энергия квантов (порций) света поглощается этой поверхностью. Образуется теплота, температура поверхности повышается. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру. На этом основана сварка световым лучом оптического квантового генератора — лазера.

Термин «лазер» происходит от первых букв английской фразы: «Light amplification by the stimulated emission of radiation», что означает в переводе: «Усиление света посредством индуцирования эмиссии излучения». Академик Н. Г. Басов, удостоенный в 1964 г. совместно с академиком А. М. Прохоровым и американским ученым Ч.Таунсом Нобелевской премии за теоретическое обоснование и разработку лазеров, так характеризует лазер: «Это устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля — лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется её высокой концентрацией и возможностью передачи на значительное расстояние».

Основные элементы лазера — это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина — окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05%). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Рис. 1. Схема твердотельного лазера: 1 — рубиновый стержень; 2 — генератор накачки; 3 — отражатель; 4 — непрозрачное зеркало; 5 — охлаждающая среда; 6 — источник питания; 7 — полупрозрачное зеркало; 8 — световой луч; 9 — фокусирующая линза; 10 — обрабатываемые детали

При работе в импульсном режиме существенный недостаток твердотельного лазера — низкий КПД (0,01…2,0%). Более высокую мощность и больший КПД обеспечивают лазеры, работающие в непрерывном режиме, например твердотельный лазер на алюмоит-триевом гранате, активированном атомами неодима (приблизительно 1%). Ещё более высокий КПД и мощность у газовых лазеров. В качестве активной среды в них применяют чаще всего СО2 или смесь газов, генераторами накачки могут служить искровые разрядники или электронный луч.

Типичная конструкция газового лазера — это заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным (рис. 2). В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Газовые лазеры могут работать в непрерывном режиме. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.

Рис. 2. Схема газового лазера: 1 — разрядная трубка; 2 — непрозрачное зеркало; 3 — источник питания; 4 — вакуумный насос; 5 — полупрозрачное зеркало

Лазерную сварку производят на воздухе или в среде защитных газов: аргона, СО2. Вакуум, как при электронно-лучевой сварке, здесь не нужен, поэтому лазерным лучом можно сваривать крупногабаритные конструкции. Лазерный луч легко управляется и регулируется, с помощью зеркальных оптических систем легко транспортируется и направляется в труднодоступные для других способов места. В отличие от электронного луча и электрической дуги на него не влияют магнитные поля, что обеспечивает стабильное формирование шва. Из-за высокой концентрации энергии (в пятне диаметром 0,1 мм и менее) в процессе лазерной сварки объем сварочной ванны небольшой, малая ширина зоны термического влияния, высокие скорости нагрева и охлаждения. Это обеспечивает высокую технологическую прочность сварных соединений, небольшие деформации сварных конструкций. Например, лазерная сварка вилки с карданным валом автомобиля по сравнению с дуговой сваркой увеличивает срок службы карданной передачи в три раза, потому что более чем вдвое уменьшается площадь сечения сварного шва, в несколько раз -время сварки. Деформации вилки, вызывающие преждевременный износ, практически отсутствуют.

Основные энергетические характеристики процесса лазерной сварки — это плотность Е мощности лазерного излучения и длительность t его действия. При непрерывном излучении t определяется продолжительностью времени экспонирования, а при импульсном — длительностью импульса. Превышение верхнего предела Е вызывает интенсивное объемное кипение и испарение металла, приводящее к выбросам металла и дефектам шва. На практике лазерную сварку ведут при Е=106…107 Вт/см2. При Е < 105 Вт/см2 лазерное излучение теряет свое основное достоинство — высокую концентрацию энергии. Изменение Е и t позволяет сваривать лазерным лучом различные конструкционные материалы с толщиной от нескольких микрометров до десятков миллиметров.

Скорость лазерной сварки непрерывным излучением в несколько раз превышает скорости традиционных способов сварки плавлением. Например, стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5…8 проходов, ширина шва получается 20 мм. Непрерывным лазерным лучом этот лист сваривается со скоростью 100 м/ч за 1 проход, получают ширину шва 5 мм. Однако лазерная сварка импульсным излучением по скорости сопоставима с традиционными способами сварки.

Технологические особенности процесса лазерной сварки

Лазерную сварку можно производить со сквозным и с частичным проплавлением. Сварные швы одинаково хорошо формируются в любом пространственном положении. При толщине свариваемых кромок менее 0,1 мм и при сварке больших толщин с глубоким проплавлением по-разному происходит формирование шва и различны подходы к выбору параметров режима сварки. При сварке как непрерывным, так и импульсным излучением малых толщин используют более мягкие режимы, обеспечивающие лишь расплавление металла в стыке деталей без перегрева его до температуры интенсивного испарения. Сварку сталей и других относительно малоактивных металлов можно в этом случае выполнять без дополнительной защиты зоны нагрева, что существенно упрощает технологию, тогда как сварку с глубоким проплавлением ведут с защитой шва газом, состав которого подбирают в зависимости от свариваемого материала.

Основные параметры режима импульсной лазерной сварки — это энергия и длительность импульсов, диаметр сфокусированного излучения, частота следования импульсов, положение фокального пятна относительно поверхности свариваемых деталей. Длительность лазерного импульса должна соответствовать тепловой постоянной времени для данного материала, приближенно определяемой по формуле:

τ = δ2/(4α),

где δ и α — соответственно толщина и коэффициент температуропроводности свариваемого материала.

Значения τ для тонких деталей (δ = 0,1…0,2 мм) составляют несколько миллисекунд. Соответственно длительность импульса нужно выбирать, например, для меди 0,0001…0,0005 с, для алюминия 0,0005…0,002 с, для сталей 0,005…0,008 с. При увеличении δ более 1,0 мм τ возрастает и может значительно превосходить достижимую длительность лазерных импульсов. Поэтому лазерная сварка металлов толщиной более 1,0 мм импульсным излучением затруднена.

Диаметр сфокусированного излучения d определяет площадь нагрева и плотность мощности Е. При сварке d изменяют от 0,05 до 1,0 мм путем расфокусировки луча. При этом фокальную плоскость, на которой сфокусированный световой пучок имеет наименьший диаметр, располагают выше или ниже поверхности свариваемых деталей. Сварной шов при импульсном излучении образуется наложением сварных точек с их взаимным перекрытием на 30…90% в зависимости от типа сварного соединения и требований к нему. Промышленные сварочные установки с твердотельными лазерами позволяют вести шовную сварку со скоростью до 5 мм/с при частоте импульсов до 20 Гц. Сварку можно вести с присадочным материалом в виде проволоки диаметром менее 1,5 мм, ленты или порошка. Использование присадки позволяет увеличивать сечение шва, устраняя один из наиболее распространенных дефектов — ослабление шва, а также легировать металл шва. Легирующие элементы при лазерной сварке можно также наносить предварительно на поверхности свариваемых кромок напылением, обмазкой, электроискровым способом и т.п.

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Хорошее качество соединений обеспечивается сваркой лазерным лучом тонких деталей (0,05…0,5 мм) с массивными. В этом случае, если свариваемые детали значительно отличаются по толщине, в процессе сварки луч смещают на массивную деталь, чем выравнивают температурное поле и достигают равномерного проплавления обеих деталей. Чтобы снизить разницу в условиях нагрева и плавления таких деталей, толщину массивной детали в месте стыка уменьшают, делая на ней бурт, технологическую отбортовку или выточку (рис. 3). При лазерной сварке нагрев и плавление металла происходят так быстро, что деформация тонкой кромки может не успеть произойти до того, как металл затвердеет. Это позволяет сваривать тонкую деталь с массивной внахлестку. Для этого надо, чтобы при плавлении тонкой кромки и участка массивной детали под ней образовалась общая сварочная ванна. Это можно сделать, производя сварку по кромке отверстия в тонкой детали или по её периметру.

Рис. 3. Сварные соединения деталей разной толщины: а — по бурту на массивной и отбортовке на тонкой детали; б — тавровое соединение; в — по кромке выточки в массивной детали; г — по отверстию в тонкой детали. Стрелками показано направление лазерного луча

Детали малой толщины можно сваривать также газовыми и твердотельными лазерами непрерывного действия мощностью до 1 кВ-А. Лучше всего формируется шов при стыковом соединении тонких деталей. Однако при сборке таких соединений под лазерную сварку предъявляются более жесткие требования: должен быть обеспечен минимальный и равномерный зазор в стыке и практически полное отсутствие смещения кромок.

Сложнее формируется шов при сварке деталей толщиной более 1,0 мм с глубоким проплавлением. Как только плотность мощности лазерного излучения станет больше критической, нагрев металла будет идти со скоростью, значительно превышающей скорость отвода теплоты в основной металл за счет теплопроводности. На поверхности жидкого металла под действием реакции образуется углубление. Увеличиваясь, оно образует канал, заполненный паром и окруженный жидким металлом. Давления пара оказывается достаточно для противодействия силам гидростатического давления и поверхностного натяжения, и полость канала не заполняется жидким металлом. При некоторой скорости сварки форма канала приобретает динамическую устойчивость. На передней его стенке происходит плавление металла, на задней — затвердевание. Наличие канала способствует поглощению лазерного излучения в глубине свариваемого материала, а не только на его поверхности. Формируется так называемое «кинжальное проплавление». При этом образуется узкий шов с большим соотношением глубины проплавления к ширине шва.

Сварочная ванна (рис. 4) имеет характерную форму, вытянутую в направлении сварки. В головной части ванны расположен канал (кратер) 3. Это область наиболее яркого свечения. На передней стенке канала существует слой расплавленного металла, испытывающий постоянные возмущения. Здесь наблюдается характерное искривление передней стенки в виде ступеньки, которая периодически перемещается по высоте канала. Удаление расплавленного металла с передней стенки осуществляется при перемещении ступеньки сверху вниз. Перенос расплавленного металла из головной части ванны в хвостовую происходит по боковым стенкам в горизонтальном направлении. В хвостовой части ванны 4 расплавленный металл завихряющимися потоками поднимается вверх и частично выносится на поверхность сварочной ванны. При образовании канала 3 над поверхностью металла появляется светящийся факел 2, состоящий из продуктов испарения, мелких выбрасываемых из ванны капель металла и из частиц конденсированного пара.

Рис. 4. Схема сварочной ванны при лазерной сварке: 1 — лазерный луч; 2 — плазменный факел; 3 — парогазовый канал; 4 — хвостовая часть ванны; 5 — металл шва; 6 — свариваемый металл; Vсв — направление сварки

При значительной скорости сварки факел отклоняется на 20…600 в сторону, противоположную направлению сварки. Этот факел поглощает часть энергии луча и снижает его проплавляющую способность.

При сварке деталей толщиной более 1,0 мм на проплавляющую способность луча в первую очередь влияет мощность излучения. Поскольку сварка таких деталей ведется при непрерывном излучении, то к основным параметрам режима здесь относится и скорость сварки. При выбранном значении мощности излучения скорость сварки определяют исходя из особенностей формирования шва: минимальное значение скорости ограничено отсутствием кинжального проплавления, а максимальное — ухудшением формирования шва, появлением пор, непроваров. Скорость сварки может достигать 90…110 м/ч.

На качество сварных швов влияет фокусировка луча. Для сварки луч фокусируют в пятно диаметром 0,5…1,0 мм. При меньшем диаметре повышенная плотность мощности приводит к перегреву расплавленного металла, усиливает его испарение — появляются дефекты шва. При диаметре более 1,0 мм снижается эффективность процесса сварки. Формирование шва зависит также от положения фокальной плоскости относительно поверхности свариваемых деталей. Максимальная глубина проплавления достигается, если фокус луча будет находиться над поверхностью детали.

Форма сварочной ванны в продольном сечении также отличается от её формы при дуговой сварке (рис. 5). На поверхности фронта кристаллизации имеется выступ, который делит ванну на две характерные части. Нижняя часть значительно заглублена и имеет малую протяженность в поперечном сечении, тогда как верхняя часть более широкая и вытянута вдоль шва. Отсюда очевидно, что при лазерной сварке имеют место два процесса проплавления металла. Первый процесс связан с образованием канала, как это было показано выше. Именно он обеспечивает эффект глубокого проплавления. Второй процесс — поверхностное плавление за счет теплопроводности свариваемого материала. Преимущественное развитие того или иного процесса зависит от режима сварки и определяет очертания сварочной ванны.

Рис. 5. Продольное сечение сварочной ванны

Высокая концентрация энергии, большая скорость лазерной сварки по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Это обеспечивает высокое качество сварных соединений из материалов, плохо свариваемых другими способами сварки. Существенно (до десяти раз) снижаются деформации сваренных деталей, что снижает затраты на правку.

При лазерной сварке с глубоким проплавлением металл шва защищают от окисления, подавая через сопло в зону сварки защитный газ. Применяют специальные сопла (рис. 6). Для сварки алюминия, титана и других высокоактивных металлов требуется дополнительная защита корня шва. Для защиты используют те же газы, что и при дуговой сварке, чаще это аргон, гелий или их смеси. Защитные газы влияют на эффективность проплавления: чем выше потенциал ионизации и теплопроводность газа, тем она больше. Качественную защиту можно обеспечить при расходе гелия 0,0005…0,0006 м3/с, аргона 0,00015…0,0002 м3/с, смеси, состоящей из 50% аргона и 50% гелия, — 0,00045…0,0005 м3/с. Для защиты зоны лазерной сварки можно использовать флюсы такого же состава, что и при дуговой сварке. Применяют их в виде обмазок, наносимых на свариваемые кромки.

Рис. 6. Схемы защитных сопел: а — при сварке деталей малой толщины; б — при сварке с глубоким проплавлением; 1 — лазерный луч; 2 — свариваемые детали

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин — это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15… 17° по направлению движения.

www.robur.ru