Сварка неповоротных стыков труб при горизонтальном расположении трубы. Сварка стыковая труб

Стыковая сварка труб (стык в стык)

Соединение труб в стык — способ, при котором 2 сегмента привариваются друг к другу одновременно по всей плоскости.

Аппарат для стыковой сварки пластиковых труб

Такой вариант — более удобный и более быстрый, чем обычная сварка, при которой соединение осуществляется постепенно, по всему шву.

Cодержание статьи

Правила работы

При соединении труб методом стыковой сварки необходимо соблюдать следующий порядок производства работ:

- Подготовить трубы и зачистить кромки.

- Разложить элементы на сборочном оборудовании.

- Центрировать и придать взаимное расположение деталям для обеспечения нужной длины зазора.

- Приступить к процессу сварки стыка.

Необходимо начинать сварочные работы сразу после прихватывания. Если труба сделана из низколегированной перлитной стали, стыковая сварка должна производиться не позже, чем через 4 часа после выполнения прихваток.

Если толщина деталей составляет более 5 миллиметров, выполнять сварочный шов необходимо, как минимум, за два подхода. Какой бы из вариантов многослойной сварки не был применён, стыки участков нужно смещать относительно нижних слоёв и закрывать на конкретном расстоянии.

Для автоматической сварки под флюсом необходимо не меньше 50 миллиметров, для механизированной и ручной – не меньше 15 миллиметров. Предварительно производится очистка от остаточных фрагментов плавленого металла и окалин и проверка на прожоги и трещины.

Нормативы контактной сварки

Для такого сложного процесса, как стыковая сварка, требуется абсолютное знание и соблюдение правил и требований.

Процесс контактной сварки

Нормы, согласно которым ведётся соединение труб, определяются по СНиП 2.04.08-87:

- Установка предполагает сдвиг крайних кромок трубопроводов. Для верного расчёта этого показателя используется формула: 0,15S + 0,5 мм, где под S имеют виду толщину стенок трубы.

- Контактная сварка электродами и флюсом регламентируется ГОСТ 16037-80. При неудовлетворительном состоянии швов работу необходимо переделать.

- Соединение кромки труб разрешается только с фасками не более 5 мм.

- При минусовой температуре сборка и ремонт трубопроводов запрещён.Но при возникновении острой необходимости необходимо подогревать монтажные материалы.

- На толщине стенок от 6 мм ручная сварка встык производится двойным швом. Для меньших размеров допускается один слой.

- Временные нормы проведения сварки пластиковых и металлических трубопроводов исходят из материала трубы. Значительную роль играет и мощность инвертора, которым совершается обработка.

Особенности соединения полиэтиленовых труб

Стыковая сварка ПЭ труб имеет ряд бесспорных преимуществ. Во-первых, полностью исключается человеческий фактор, и как следствие, обеспечивается высокий уровень качества всех соединений.

Во-вторых, качество всех сварочных стыков регулируется юридическим заключением. В-третьих, во время работы сварочного аппарата ведётся строгий учёт. В расчет берутся как размеры и тип свариваемых труб, так и время, которое аппарат затратил на соединение.

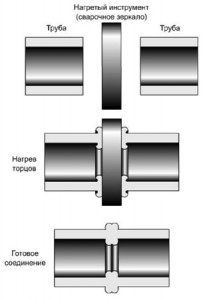

При сварке ПЭ труб стоит соблюдать следующий алгоритм действий:

- Монтировать концы труб в сварочный аппарат.

- Между торцами труб поместить нагретую плиту.

- Под необходимым давлением прижать торцы к нагревателю.

- Дождаться, когда вместе с оплавлением образуется и первичный грат.

- Немного снизить давление и дождаться, пока торцы прогреются.

- Нагреватель удалить.

Процесс сварки встык

Процесс сварки встык После удаления нагревательного элемента также стоит придерживаться предписанной нормы работы:

- Соединить трубы требуемым осадочным давлением.

- Дождаться, пока собранная конструкция до конца остынет.

Современный рынок предлагает ряд специальных аппаратов для контактной сварки полиэтиленовых труб:

- аппарат, оснащённый механическим приводом;

- аппарат на программном управлении.

Процедура стыковой сварки методом оплавления

Стыковая сварка непрерывным оплавлением предполагает постепенное сближение элементов при включённом электроисточнике. Контакт торцов происходит отдельными выступами. В силу того, что площадь контактирующих перемычек совсем небольшая, в них образуется высокая плотность тока, за счёт чего происходит нагрев и расплавление.

Последующее сближение деталей влечёт за собой образование новых перемычек с их оплавлением. После полного оплавления торцов необходимо произвести осадку. В процессе сближения торцов из стыка выдавливается жидкий металл с оксидными плёнками. При его затвердевании образуется грат, который необходимо удалить в горячем виде.

Методика сварки труб непрерывным оплавлением может производиться как постоянным, так и переменным током. Но, исходя из показателей электроэнергии, меняются и требования к процедуре. В работе с оплавлением при помощи переменного тока к электроду присоединяют инверторный провод с плюсом, а к обрабатываемым стыкам — с минусом.

С такой работой может справиться один человек

Подобное соединение называется «обратной полярностью» и используется с металлическими стыками. Прямо противоположными являются нормы для крепления «прямой полярности». В этом случае плюс отводят на деталь, а минус – на инвертор.

Соединение элементов сопротивлением

Чтобы стыковая сварка сопротивлением была соблюдена технически верно, в начале процесса необходимые элементы сдавливают осевым усилителем до тех пор, пока не возникнет плотное соприкосновение сжимаемых торцов.

Далее подаётся ток, прохождение которого позволяет довести стыкуемые поверхности до пластичного состояния. После этого ток отключается и происходит осаждение заготовок с образованием соединения в твёрдой фазе.

Контактная сварка сопротивлением позволяет соединять детали с круглым или прямоугольным сечением и площадью до 200 мм².

Чтобы обеспечить равномерный нагрев торцов, нужно убедиться в их идентичности размеров и произвести предварительную очистку химическим или механическим методом.

Нормы процедуры сварки сопротивлением предусматривают следующее: сечение свариваемых поверхностей не должно превышать размер 200 мм². В противном случае качество сварки существенно снизится в основном, из-за окисловых образований на стыке.

Чаще всего такой вариант применяется для стержней, проволок и трубопроводов из низкоуглеродистой стали. Хорошие результаты можно получить, если применить сварку сопротивлением к низколегированным и малоуглеродистым сталям, алюминию и медным сплавам.

Стыковая сварка ПНД труб (видео)

Условия монтажа трубопроводов

В процессе установки трубопроводов часто применятся стыковая сварка. Для качественного проведения контактная сварка должна соответствовать следующим требованиям:

- хорошая проплавленность кромок присоединяемых элементов;

- образование валика с равномерной толщиной на внутренней поверхности шва;

- на внешнем слое должна быть гладкая чешуйчатая поверхность.

Другие похожие статьи по теме:

сварка поворотных и неповоротных труб в неповоротном положении

Содержание:

Технология сварки неповоротных стыков труб подбирается в соответствии с тем, как расположены трубы и с каким наклоном.

В связи с этим выделяют несколько видов сварных соединений:

- Вертикальное.

- Горизонтальное.

- С уклоном в 450.

Кроме того, способ сварки во многом зависит от толщины стенок трубных изделий. К примеру, соединение трубных изделий, имеющих стенки толщиной 12 миллиметров, выполняется методом наложения трех слоев. При этом толщина каждого слоя не должна превышать 4 мм. Сварка неповоротных стыков труб имеет множество особенностей, определяющие наклон электродов, которые следует знать.

Правила техники безопасности

Приступая к соединению поворотных стыков труб или неповоротных аналогов, нужно знать, что работы такого типа имеют высокий уровень опасности. Поэтому необходимо выполнять определенные требования.

Соединение трубных изделий встык посредством газовой или электрической сварки необходимо выполнять на специально оборудованных площадках, которые имеют специальное оснащение, включая различные средства защиты от электрической дуги. Эти элементы распределяются так, чтобы присутствующие поблизости люди были полностью изолированы.

Для соединения трубных изделий, имеющих большое диаметральное сечение и вес свыше 20 кг, рекомендуется использовать специальные подъемники. Вход на площадку требуется освободить, его ширина не может быть менее 1 м. Рабочие температурные значения в помещении должны поддерживаться в пределах +160С. Обязательным условием считается наличие вентиляционной системы и свободное пространство.

Согласно технологии осуществления работ, предполагающих использование сварочного оборудования, все металлические детали и элементы должны быть заземленными (прочитайте также: "Виды технологий сварки труб – преимущества и недостатки способов"). Аналогичные требования предъявляются для корпуса трансформатора и рабочего места. Применение сварочного устройства допускается только с изолированными проводами и кабелем.

Как уже говорилось выше, соединение неповоротных стыков трубы выполняется несколькими способами, которые напрямую зависят от того, как расположена труба.

Вертикальное сваривание неповоротных стыков

Наложение швов по вертикали на не поворачивающиеся торцы свариваемых труб выполняется аналогично горизонтальному свариванию с одним различием: постоянная смена наклона электрода по отношению к периметру шва.

Процесс сварки предполагает выполнение таких шагов:

- Создается стык, получаемый в процессе сварки трубы, который относится к корневому валику.

- Формируется три валика, которые должны заполнить разделку.

- Создается замок, соединяющий начало и конец валика.

- Выполняется декоративный шов.

Первый шаг считается самым важным, так как в это время создается соединение, формирующее основу шва. Диапазон сварочного тока определяется толщиной металла и зазором между стыкующимися деталями. На первом этапе создается два основных валика.

Для создания стыка на трубе захватывают основание каждой соединяемой кромки, в это же время формируется второй корневой слой и поправляется первый слой.

Формирование обратного валика с использованием электродов диаметром 3 мм выполняется только в тех случаях, если свариваемый стык должен быть высокого качества.

Для выполнения работы выбирают средний или минимальный диапазон тока, учитывая при этом следующее:

- Толщина металлической заготовки.

- Расстояние между кромками изделий.

- Толщина притупления.

Наклон электрода определяется направлением сварных проведений и зависит от проплавления первого слоя шва.

Длина дуги также зависит от степени проплавления:

- Короткая дуга используется в том случае, когда коренной валик недостаточно проплавлен.

- Средняя дуга - при хорошем проплавлении.

Скоростные показатели сварки во многом зависят от объема сварочной ванны. Валик большой высоты на стыках металлических деталей приводит к тому, что он на протяжении долгого времени не застывает. Это может стать причиной образования различных дефектов. Подбирая скорость сварки необходимо помнить, что только качественный сплав кромок обеспечивает нормальное состояние валика.

Обработку металла определенной толщины, а также выборку и подварку, рекомендуется выполнять электродами диаметром 4 мм. При этом наклон электрода должен быть отличным от угла наклона при работе с корневым валиком. Здесь следует применить метод, который называется «угол назад». Скорость в этом случае должна быть такой, чтобы валик оставался в норме.

Правила заполнения заделки труб

Начинать заполнение заделки нужно с низа кромки, которая является площадкой. Это необходимо для выбора оптимального способа сварки. Валик горизонтального расположения следует выполнять в повышенном режиме. Также метод сварки определяется расположением шлака, «угол назад» или « под прямой угол».

Для получения валика необходимо усиление или «горбинка», образующаяся при сварке в положении снизу для создания полки, благодаря которой выполняется сварка следующего валика при повышенном режиме. Вторая обработка должна проводиться аккуратными движениями, придерживаясь нижнего края.

Перед началом сварки третьего валика определяют уровень его полноты. При этом важно, чтобы разделка, незаполненная между соединительным швом и верхней кромкой, была не очень большой для четвертого валика и не очень узкой для двух валиков. Третий валик по верхнему краю должен иметь наименьшее значение ширины до верхней кромки. Оптимальный размер может совпадать с диаметром электрода.

Заполнение разделки проводится при формировании еще 3 валиков, которые позволяют заполнить основу сварного шва и укрепить стык. При проведении работ важно держать прямой угол, а разделку заполнять при высокой скорости сварки. Только так можно добиться прочного скрепления слоев между собой.

Выполнение замков

Этап выполнения замков предполагает окончательные работы по формированию валиков. При этом сварка каждого валика сопровождается заступом на основной шов величиной 2 мм. Готовый замок представляет исходную точку валика, со смещением по отношению к предыдущему слою на 5 мм.

Декоративный шов завершает сварку труб в неповоротном положении. Выполняя наплавку в горизонтальном положении, формируют узкие валики. Последний из них должен быть абсолютно плоским. Сваривание выполняется в высокоскоростном режиме.

При полном сваривании стыка должен учитываться весь периметр без обрыва. Допускается смещение замков относительно друг друга не больше, чем на 50 мм.

Многопроходной вид сварки поворотных и неповоротных труб, имеющих толстые стенки, предполагает спиралевидное ведение. В этом случае сокращается количество замков и, как следствие, уменьшается число дефектов. Сварку следует прекращать на расстоянии около 20 мм от начала валика, чтобы выровнять сварные швы по высоте. Больший валик можно подрубить, а также сточить.

Подрубить валик можно практическим способом, позволяющим снизить количество замков и выполнить более качественное соединение. Такой способ берет начало от кромки валика, которая подплавляется задержкой дуги. Затем делают заход на валик с действующей электродугой и переходят на следующий слой, учитывая предыдущий. В результате окончание одного слоя становится продолжение другого валика.

Горизонтальная наплавка

Сварка неповоротных стыковых труб горизонтального расположения считается достаточно сложной технологией. Выполнить такую работу может только профессиональный сварщик, имеющий определенные навыки и опыт. Наиболее трудным можно назвать постоянное регулирование электрода для изменения угла наклона.

Сварка выполняется в трех последовательных позициях:

- Потолочная.

- Вертикальная.

- Нижняя.

Каждый шов выполняется с индивидуальным значением величины тока. Потолочная позиция предусматривает сварку на высоком уровне мощности. Все этапы предполагают безотрывную сварку, в ее начале лучше всего использовать метод «углом назад», а завершать работу - «углом вперед».

Сварка труб под углом 45 градусов

Выполнение сварки трубных изделий, располагающихся под углом 450, имеет некоторые особенности. В частности речь идет о пространственном положении шва, учитывая определенный угол. Выполнять работы такого типа могут универсальные мастера, выполняющие различными навыками сварки. Первый валик создается посредством электрода под прямым углом.

Шов формируется при непрерывном заполнении второго слоя. После этого сразу переходят к проплавке первого слоя. Выполнив сварку с постоянным применением электрода, требуется провести фиксацию трубы для создания горизонтально и вертикально расположенных швов. В этом случае сварочный слой с лицевой стороны не является плоским, если сравнивать с остальными валиками.

Вертикальное соединение металлических труб посредством дуговой ручной сварки осуществляется аналогично сварке в горизонтальном положении. Отличительной особенность первого способа можно назвать использование метода, осуществление которого подразумевает применение поступательного движения электродов. Следовательно, требуется постоянно регулировать угол наклона электродов относительно шва, который проходит вдоль всего периметра свариваемого трубного изделия.

trubaspec.com

Сборка стыков труб | Сварка и сварщик

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

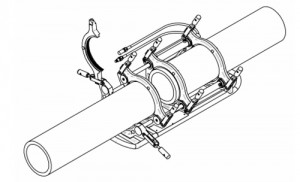

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке - не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение - не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца

| РД | ≤ 159 | 2 - 3 | 0,5 - 1,5 | - | - |

РАД | ≤ 100 | 1 - 3 | ≤ 0,3; (0,5 - 1,5) | - | - | |

Г | ≤ 100 | 1 - 3 | 0,5 - 1,5 | - | - | |

ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | - | - | |

АФ | ≥ 200 | 4 - 8 | 1,5 - 2,0 | - | - | |

V-образная разделка без подкладного кольца

| РД, МП | любой | 3 - 5 | 1,0 - 1,5 | 0,5 - 1,5 | 30±3; (25 - 45) |

РД, МП | любой | 6 - 14 | 1,0 - 2,0 | 0,5 - 1,5 | 30±3; (25 - 45) | |

АФ | ≥ 200 | 15 - 25 | 2,0 - 2,5 | 0,5 - 1,5 | 30±3; (25 - 45) | |

КСС | ≥ 32 | 4 - 25 | ≤ 0,5;(1 -2) | 0,5 - 1,5 | 30±3; (25 - 45) | |

РАД, АДД | ≤ 630 | 2 - 10 | ≤ 0,5; (1 - 2) | 0,5 - 1,5 | 30±3; (25 - 45) | |

Г | ≤ 159 | 3 - 8 | 1 - 2 | 0,5 - 1,5 | 30±3; (25 - 45) | |

V-образная разделка с подкладным кольцом

| РД | >100 | £ 16 | 7 - 9 | - | 15 ±2 |

РД | > 100 | £ 16 | 7 - 9 | - | 7 ±1 | |

РД | >100 | £5 | 2,5 - 3,5 | - | 30+3; (25 - 45) | |

МП | >100 | >5 | 8 - 9 | - | 30±3; (25 - 45) | |

МП | ≥ 133 | 2 10 . | 8 - 9 | - | 15 ± 2 | |

АФ | >200 | 4 - 5 | 4 - 5 | - | 15 ± 2 | |

АФ | >200 | >5 | 6 - 7 | - | 15 ± 2 | |

Двухскосная разделка без подкладного кольца

| Зазор a без скобок - при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках - с присадочной Углы скоса кромок α в скобках - предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 - 2,5 | 1,5 - 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 - 2) | 1,5 - 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца

| КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

РД - ручная дуговая сваркаРАД - ручная аргонодуговая сваркаААД - автоматическая аргонодуговаяГ - ручная газовая ацетиленокислороднаяМП - полуавтоматическая в углекислом газеАФ - автоматическая дуговая сварка под флюсомКСС - комбинированная: корень шва выполняется РАД, а остальные слои - РД или МП | ||||||

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

| Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм |

До 50 | 1 -2 | 5-20 | |

Св. 50 до 100 | 1 -3 | 20-30 | |

Св. 100 до 400 | 3-4 | 30-40 | |

Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

| S, мм | Вид ручной сварки | |

Покрытым электродом | Аргонодуговая | ||

1-3 | h = S | h = S | |

3-10 | h = (0,6-0,7)S | h = b + 0,5 мм | |

Св. 10 | 5-6 мм | h = b + 1,5 мм | |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

weldering.com

Стыковая контактная сварка

Металлические конструкции могут изготавливаться цельными, например, с помощью литья в форму, однако подавляющее большинство металлических элементов скрепляется с помощью сварки - создания неразъемных соединений путем установления прочных межатомных связей, которые достигаются посредством высокого нагрева. На сегодняшний день наиболее распространена стыковая контактная сварка.

Определение

Стыковая сварка труб – это процесс соединения различных металлических заготовок и конструкции, например, трубы, сваи, уголки, рельсы, двутавровые балки и так далее, который выполняется по всей площади стыкового соединения. Как уже было сказано выше, такая процедура проводится при очень высоких температурах, чтобы металл смог расплавиться и привариться. Помимо стыкового способа сварки существует шовный, точечный, рельефный и прочие.

Области применения

Данный способ соединения практически во всех отраслях промышленности, таких как:

- Машиностроение. Большое количество швов в автомобилях и других агрегатах выполняется данный способом;

- Авиастроение;

- Кораблестроение;

- Строительство. Создание опорных конструкций, фундаментов, стен и так далее;

- Сварка листового металла самой различной толщины.

Область применения контактной сварки очень широка за счет того, что получаемые конструкции очень жесткие и прочные.

Преимущества

Сварка встык имеет множество преимуществ по сравнению с другими, к ним относятся:

- Отсутствует необходимость в подготовке кромок деталей, а также их предварительная термообработка, что упрощает задачу и ускоряет процесс, однако такие действия не нужно применять при методе оплавления, в других случаях предварительная подготовка обязательна;

- Высокая надежность и прочность получаемых соединений. Сваренные детали при правильной технологии и соблюдении всех правил могут прослужить несколько десятков лет без каких-либо дефектов;

- Простота и легкость. Такую работу сможет совершить абсолютно любой человек, здесь не требуются глубокие познания;

- Высокая степень химической однородности металла после сваривания, благодаря чему улучшаются прочностные свойства;

- Возможность полной автоматизации процесса;

- Быстрота выполнения.

Недостатки

Однако при таком большом количестве достоинств стыковая сварка имеет ряд недостатков:

- Высокая стоимость сварочного оборудования, такие агрегаты сможет позволить себе не каждый человек, поэтому чаще всего соединение стальных изделий встык осуществляется вручную;

- Большие затраты на электрическую энергию;

- Высокие требования к размерам соединяемых металлических элементов.

Устройства для осуществления процесса

Варка труб или других изделий чаще всего выполняется на специальных сварочных машинах, благодаря которым обеспечивается полная автоматизация и достаточно лишь нажать на кнопку. Такие агрегаты представляют собой большие устройства, в которые с двух сторон вставляются металлические заготовки в зажимные электроды, после чего возможно два варианта осуществления:

-

Способ сопротивления, который применяется для деталей, площадь сечения которых не превышает 200 мм2, обычно это проволока, тонкие трубы. Сущность такого процесса заключается в том, что через зажимные электроды подается электрический ток и на месте стыка двух деталей металл становится мягким и пластичным, но не расплавляется, а детали в это время прижимаются друг к другу и питание отключается, в результате под действием большого давления получается шов. Все действия выполняет запрограммированная машина. Недостатками данного способа является то, что заготовки необходимо предварительно подготовить, убрать все неровности, тщательно отшлифовать, удалить все окислы, чтобы конструкция получилась жесткой и прочной;

-

Стыковая сварка арматуры, труб способом оплавления. Заключается такой метод в том, что заготовки нагреваются до температур расплавления металла и после этого расплавленный металл под действием давления сшивается. Данным способом ввариваются детали площадью сечения до 1000 см2, то есть это могут быть стальный трубы, арматура для фундамента, рельсы, швеллеры и так далее. Данный метод наиболее распространен ввиду того, что не требует тщательно подготовки поверхности свариваемых деталей.

Сварка, которая осуществляется на таких машинах, очень прочная и жесткая, порой бывает так, что прочность сварки больше, чем прочность самой детали. Обычно такие машины имеются не у каждого человека, поэтому при возникновении потребности сварки двух больших металлических изделий, которые будут испытывать высокое напряжение, можно обратиться в мастерскую, где платно будет осуществлена такая сварка.

Вручную осуществлять сварку арматуры встык рекомендуется, если она не будет подвергаться высоким напряжениям, потому что ручное сваривание не сможет обеспечить требуемую прочность и жесткость для серьезных деталей. Для ручной сварки понадобится нагревательный элемент, защита для глаз, рук и тела, а также проволока.

Процесс осуществления ручной сварки

Для того, чтобы сваривать стальные трубы небольшого диаметра или любые другие металлические элементы следует «набить руку» и потренироваться на неответственных деталях и конструкциях, сам процесс кажется довольно простым, однако здесь важно само умение и прямота рук, кому-то сварка арматуры встык дастся с первого раза, а кому-то нет, поэтому для начала следует потренироваться.

Процесс ручной сварки металла встык проводится в следующих этапах:

- Подготовка пространства для работы, все необходимо разместить так, чтобы ничто не угрожало жизни, рядом установить огнетушитель или любой другой способ тушения огня, первый разы проводить сварку в одиночку не следует, лучше, чтобы были запасные руки для дополнительной помощи;

- Фиксирование заготовок, которые необходимо сваривать. В магазинах можно приобрести специальные зажимы, однако лучше всего проводить данный процесс на земле и закрепить детали с помощью кирпичей или просто, откопав углубление, чтобы они были неподвижны;

- Очистить поверхность свариваемых деталей, осуществляется данная процедура с помощью напильника или наждачной бумаги;

- Нагревание стыкового места с помощью сварочного аппарата, желательно прикладывать давление в место стыка;

- После сварки необходимо дать шву остыть, обычно охлаждение проводится на воздухе.

Перед начало осуществления данной процедуры необходимо тщательно все проверить, если на улице идет дождь, то лучше сварку вообще не проводить, или же убедиться, что площадка для сварки полностью укрыта от дождя. То же самое можно сказать, если на улице сильный ветер, который поднимает частички пыли, грязи и песка. Работу проводить нужно в специальном шлеме или очках, руки и тело также нужно укрыть плотной тканью, чтобы избежать попадания искр. Приобрести такую защитную одежду можно в специализированных магазинах.

Виды сварочной проволоки

Стыковая контактная сварка ручным способом требует правильного выбора проволоки, с помощью которой детали будут скрепляться. Необходимо уметь различать разные виды сварочной проволоки и понимать, какую именно использовать для соединения деталей из определенных металлов. Проволока не должна сильно отличаться по свойствам от скрепляемого металла. Сегодня существуют проволоки:

- Медная. Применяется для скрепления низкоуглеродистых сталей;

- Алюминиевая. Используется при работе с сулиминами, дуралюминами;

- Нержавеющая стальная. Используется при соединении стальных изделий, легированных никелем и хромом;

Особенности проведения ручного процесса сварки

- Контактно стыковая сварка будет прочнее, если проводить ее в нижнем положении постоянно поворачивая скрепляемые детали, это лучше всего осуществлять в несколько рук для удобства и комфорта;

- Очень важна скорость, нужно стараться делать все как можно быстрее;

- При соединении двух труб можно использовать муфты как дополнительный фиксирующий элемент, однако следует понимать, что площадь сечения внутренней части уменьшится;

- При больших размерах труб лучше всего проводить сварку в несколько рук, причем осуществлять соединение одновременно.

Таким образом, контактная сварка, стыковая, шовная или другая, является действительно очень качественным и надежным способом соединения нескольких металлических деталей. Неразъемные соединения получаются крепкими и прочными. Осуществить такую сварку можно на специальных машинах в мастерских или у себя дома, если такой агрегат имеется в наличии, также есть возможность совершить все вручную, однако перед этим нужно пройти должную подготовку.

Поделись с друзьями

1

0

0

0

svarkalegko.com

Стыковая сварка труб: технология по ГОСТ

Для создания прочного и надежного соединения труб различного диаметра и состава часто применяется метод сварки — встык.

Стыковая сварка — процесс, происходящий при высоких температурах, для соединения изделий по всей плоскости касания. Такой вид может выполняться несколькими методами:

- Оплавление с подогревом;

- Непрерывное оплавление;

- Сопротивление.

Если разогрев стыка происходит до пластического состояния – это сварка сопротивлением, если же до оплавления – сварка оплавлением.

Технология сварки встык

Первый вариант применяется для труб больших сечений. Что касается способа соединения сопротивлением, то ее целесообразно применять для труб из низкоуглеродистой стали с площадью сечений до двух сотен квадратных миллиметров.

Технология

Сварка встык – это разновидность контактной. Состоит из двух составляющих: усилие сжатия деталей и тепловое воздействие.

Сварка сопротивлением происходит таким образом. Трубы с усилием сжимаются, после чего пропускается ток. Когда место сварки разогреется (до пластического состояния), наблюдается осадка, происходит соединение с одновременным отключением тока. Изделия должны быть тщательно подготовлены для такого способа (очищены, выровнены и т.д.), поскольку они должны быть равномерно нагреты по всему сечению. В результате такой способ применим только для изделий с обычным сечением и небольшой площадью сечения. В частности, для соединения изделий из низкоуглеродистой и низколегированной стали малых сечений. Иногда используется для соединения медных и алюминиевых сплавов.

Svarka vstyk_0Процесс сварки после удаления нагревательного элемента

Сварка оплавлением происходит немного по-другому. Изделия сближаются при подключенном электрическом токе. Трубы касаются по выступам. Учитывая небольшую площадь контактов, ток получается высокой плотности, в результате чего металл фактически мгновенно оплавляется, образуются жидкие перемычки. Пары металла их разрушают, наблюдаются брызги и искры, с которыми удаляются и загрязнения.

Детали и далее сближаются, образуются новые перемычки. В результате все больше жидкого металла появляется на торцах. Когда торцы оплавлены, выполняется осадка. В результате на поверхности шва образуется шлак, который затем удаляют.

Фиксация труб в центраторе

При этом сварка оплавлением бывает прерывистой или непрерывной. В первом случае сначала изделия соприкосают, а затем разводят. Образуется электро разряд, который оплавляет торцы. В итоге несколько коротких замыканий создается жидкий металл на торцах. Когда наблюдается осадка, он выходит из стыка, а изделия соприкасаются, образуя прочное соединение.

Преимущества сварки оплавлением

Если сравнивать сварку оплавлением со сваркой сопротивлением, первая имеет явные преимущества. Трубы перед процессом не нужно так тщательно подготавливать. При этом допустимо сваривать изделия большой площади.

Применение стыковой сварки

Стыковая контактная сварка очень востребована сегодня. Во многом это связано со стабильностью качества соединений при выполнении операций даже в сложных климатических условиях. При этом не нужна высокая квалификация, а расходы на материалы снижаются.

Готовый сварной шов

Такой вид сварки позволяет выполнять соединение даже в монтажных условиях. Что касается эффективности этого способа, то он зависит от нескольких факторов. Эффективными инструментами являются мобильные комплексы. Их особенность в малом энергопотреблении и в высокой маневренности.

Большие шаги в направлении совершенствования технологии стыковой способа традиционно выполняет Институт электросварки имени Е.О. Патона. В частности, были разработаны модели гратоснимателей, которые берут на себя процесс чистового удаления грата. При этом эффективно работают компьютеризированные установки для осуществления контроля качества сварных соединений. Созданные улучшения позволяют значительно упростить и удешевить процесс, а также охватить гораздо больший спектр деталей, которые можно соединить таким способом.

Гратосниматель

В результате разрабатываются все новые, более мобильные комплексы.

Итоги

Благодаря большим возможностям стыковой сварки мы получаем отменный способ соединения труб, обеспечивая надежность, прочность и герметичность трубопроводов. При этом они полностью соответствуют ГОСТам. Поэтому совершенствование и популяризация контактной стыковой сварки происходит постоянно и весьма успешно.

trubygid.ru

видео-урок стыковки полипропиленовых, стальных и оцинкованных

Сварка труб – видео которой сможет наглядно продемонстрировать все тонкости процесса, основана на производстве сварных стыков.

Сварные стыки при сооружении трубопроводов могут быть горизонтальными, поворотными и неповоротными.

Прежде чем осуществить соединение труб и их сварку, трубы проверяют на соответствие проектным требованиям, по которым сооружают трубопровод, а также техническим условиям.

Прежде чем осуществить соединение труб и их сварку, трубы проверяют на соответствие проектным требованиям, по которым сооружают трубопровод, а также техническим условиям.

Подготовка труб и общие сведения о сварке

Подготовка стыков труб для сварки сводится к проверке величины притупления, угла раскрытия шва и перпендикулярности относительно оси трубы плоскости реза. Значение угла раскрытия должно колебаться в пределах 60-70 градусов, величина притупления – 2-2,5 мм.

С торцов труб снимают фаски механическим, методом газовой резки или иными способами, способными обеспечить необходимую форму, качество и размеры обрабатываемых кромок.

Разность стенок свариваемых труб по толщине и смещение кромок не должны быть выше 10% и более 3 мм. При стыковке труб необходимо обеспечить одинаковый зазор между кромками стыкуемых труб, равный 2-м или 3-м мм.

Перед сборкой, торцы соединяемых труб, наружные и внутренние поверхности, прилегающие к ним, на длину в 15-20мм необходимо очистить от масла, ржавчины, окалины и грязи.

Сварка стальных труб начинается с выполнения прихваток – составной части сварного шва, выполняемой тем же сварщиком, который будет сваривать стык, и использованием тех же электродов.

Сварка труб до 300 мм в диаметре предполагает равномерное выполнение прихваток швом 3-4 мм в высоту и 50 мм в длину в 4 местах по окружности. При выполнении сварки труб более 300 мм в диаметре, прихватки следует располагать по всей окружности стыка равномерно с шагом в 250-300 мм.

Правила осуществления сварки труб:

- При устройстве трубопровода нужно стремиться к сварке большего количества стыков в поворотном положении.

- Трубы с толщиной стенки в 12 мм свариваются в три слоя. Первым слоем создают местную проварку корня шва и надежно сплавляют кромки. Для этого наплавленный металл должен образовать узкий ниточный вал внутри трубы 1-1,5 мм в высоту.

- Для достижения проварки без грата и сосулек электрод следует перемещать возвратно поступательными движениями с непродолжительным удерживанием электрода в сварочной ванне, а также с небольшими поперечными колебаниями между кромками с образованием в вершине угла скоса небольшого отверстия. Отверстие получают в результате проплавления дугой основного металла. Его размер не должен быть больше на 2 мм, чем зазор, установленный между трубами.

О том, как осуществляется сварка стальных труб – видео, расположенное ниже, даст наглядное представление.

Реклама

Сварка поворотных стыков труб

При сварке поворотных стыков труб, первый слой в 3-4 мм высотой сваривается электродами 2-4 мм в диаметре. Следующий слой наплавляют при повышенной силе тока электродами большего диаметра.

Слои накладываются разными способами, но общее у каждого из способов одно – начало и конец каждого предыдущего слоя не должны совпадать с началом и концом каждого последующего. Перекрытие предыдущего слоя последующим должно производиться не менее чем на 10-15 мм.

Сварка неповоротных стыков труб

Трубы с толщиной стенки до 12 мм сваривают неповоротными стыками в три слоя. Каждый слой не должен превышать в высоту 4 мм, при этом необходимо, чтобы ширина валика была равна двум или трем диаметрам используемого электрода.

Трубы диаметром свыше 300 мм сваривают обратно-ступенчатым методом. Длина каждого отрезка должна быть в пределах 150-300мм.

Первый слой образуют посредством возвратно-поступательных движений электрода с удерживанием дуги на сварочной ванне. Величину тока устанавливают на 140-170А.

Это позволяет проплавить кромки стыка, образовав узкий ниточный вал 1-1,5 мм в высоту на его внутренней поверхности. Необходимо избегать при этом попадания крупных брызг расплавленного металла на свариваемые кромки, а также избегать прожогов.

Дуга для этого держится короткая, с отрывом от ванны не более чем на 2мм. Зона перекрытия начала и конца смежных слоев должна быть в пределах 20-25мм.

Процесс сварки второго слоя аналогичен произведению первого.

Сварка горизонтальных стыков труб

Сборка горизонтальных стыков не предполагает необходимости в полном съеме кромки нижней трубы, можно лишь раскрыть ее на 10-15 градусов.

Сварка оцинкованных труб при этом облегчится без потери качества соединения. При сварке неответственных трубопроводов фаску на нижней трубе можно не снимать.

Лучшим способом сварки горизонтальных стыков служит сварка посредствам отдельных валиков (слоев) небольшого сечения.

Сварка труб электросваркой встык более чем в три слоя предполагает противоположное направление выполнения каждого последующего стыка относительно предыдущего. Трубы до 200мм в диаметре свариваются сплошными швами. Трубы более 200мм в диаметре свариваются обратно-ступенчатым способом.

Совет! Если вас интересует, как осуществляется сварка полипропиленовых труб – видео соответствующего содержания вы сможете увидеть в ролике, представленном ниже.

kanalizaciya-expert.ru

Сварка неповоротных стыков труб при горизонтальном расположении трубы

Темы: Сварка труб, Сварные швы, Ручная дуговая сварка, Сварные соединения.

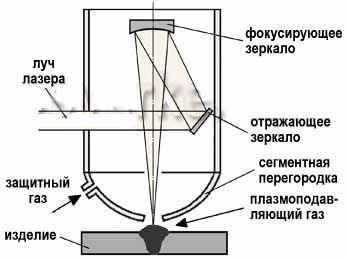

Сварка этих сварных швов является самым сложным по выполнению и требует особых навыков и высокого мастерства сварщика. Только при твердых навыках в сварке в нижнем положении, сварке вертикальных швов и сварке потолочных швов можно добиться качественной сварки трубы неповоротной в горизонтальном положении. При постоянном поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к поверхности периметра трубы (рис. 1а и 1б, поз. 1-11). Труба делится вертикальной осевой на два участка. По положению сварного шва в пространстве каждый участок можно разбить на три положения:

Другие страницы по теме Сварка неповоротных стыков труб при горизонтальном расположении трубы :

- I-ое - потолочное (поз. электрода с 1 по 3).

- II-ое - вертикальное (поз. электрода с 3 по 8).

- III-e - нижнее (поз. электрода с 8 по 11).

При сварке труб диаметром более 150 мм и толщиной стенки более 6 мм рекомендуется величину сварочного тока подбирать для каждого положения. Сварочный ток на потолочном положении должен быть на 10% выше, чем на вертикальном положении.

Сварка начинается с потолочного положения и заканчивается на нижнем положении.

При оптимальном подборе сварочного тока для каждого положения реко.мендуется сварку производить непрерывно. Сварка ведется только ко роткой дугой. Сварка любого участка начинается с другого участка на 10 20 мм от вертикальной осевой. Длина «замка» (20-40 мм) зависит от диаметра трубы. Чем больше диаметр, тем больше перехлест в «замке», наоборот. При начале сварки с потолочного положения сварку производить «углом назад» (рис. 1а, поз. 1-2), После перехода за осевую сварку производить «углом вперед» (поз. 3-7). При переходе за горизонтальную осевую электрод выравнивать до перпендикулярного положения (поз. 8), Сварку нижнего положения (верхняя часть трубы) выполнять «углом назад» (поз. 9-11).

Заканчивать первую половинку шва на 10-15 мм за вертикальной осевой на другом участке.

| а) | |

| б) |

Рисунок 1.

Валик должен быть «нормальным» по всей длине шва, который достигается определенной скоростью поступательного движения электрода, манипулированием и задержкой на кромках, используя все методы и технику сварки потолочных, вертикальных и нижних швов.Перед сваркой второй половины (второго участка рис. 1б) - при необходимости зачистить (подрубить) начало сварки в потолочном положении и окончание в нижнем положении до плавного перехода к зазору или предыдущему валику. Сварку второго участка выполнить с той же техникой, что и первый участок.

Сварка корневого валика.

Сварка корневого валика выполняется электродом диаметром 3 мм. Величина сварочного тока в потолочном положении в зависимости от толщины стенки 80-95 А. В зависимости от технических условий рекомендуется выполнить корневой валик по двум вариантам.

Рисунок 2. Сварка корневого валика.

1-й вариант - при сварке труб малого диаметра, когда невозможна подварка обратной стороны корня шва, а по техническим требованиям необходимо обратное формирование валика, то при сварке корневого валика следует добиться качественного формирования обратного валика. Достичь проплавления, особенно в потолочном положении, можно путем постоянной подачи электрода в зазор. Добиваясь проплава внутрь трубы, формирование валика с наружной стороны может получиться «горбатым», что потребует после заварки 1-го участка зачистки «горбатости» шва в потолочном положении.

При сварке вертикальной зоны сварочный ток рекомендуется уменьшить до 75-90 А. Валик выполнять малого сечения, избегая чрезмерного проплавления внутрь трубы. При сварке верхней части трубы (нижнее положение) увеличение сварочного тока до 85-100 А произвести в каждом конкретном случае, не допуская прожога или непровара.

После заварки второй половины трубы второй валик также выполняется электродом диаметром 3 мм, но на повышенном сварочном токе.

2-й вариант - при сварке труб большого диаметра, где доступна и заложена подварка обратного корня шва, в целях производительности не следует обращать такого тщательного внимания на формирование обратного валика. Рекомендуется корневой валик сформировать «нормальным» во всех положениях и с более полным сечением. Это позволит избежать зачистки по наружному шву и применить при сварке второго валика электрод диаметром 4 мм.

Заполнение разделки.

Здесь необходимо применить все методы и технику сварки заполнения разделки, описанную в предыдущих разделах. Сварку труб диаметром менее 150 мм рекомендуется выполнять электродом диаметром 3 мм.

Заполнение разделки труб толщиной стенки более 8 мм происходит неравномерно. Как обычно, отстает нижнее положение. Для выравнивания заполнения разделки необходимо проложить в каждом конкретном случае дополнительные слои в верхней части трубы. Предпоследний слой выполнить так, чтобы глубина незаполненной разделки была не более 2-х мм.

Сварка лицевого слоя.

Рисунок 3. Сварка лицевого слоя.

В зависимости от ширины разделки лицевой слой выполняется за один или несколько проходов. Техника сварки описана в начале раздела и в предыдущих разделах. Особое внимание обратить на поступательное движение электрода, задержку на кромках и шаг манипулирования.

Сварка труб диаметром менее 150 мм и толщиной стенок менее 6 мм, а также в сложных монтажных условиях при отдаленности источника питания от места сварки, в основном, выполняется при одной величине сварочного тока. Рекомендуется сварочный ток подбирать по потолочному положению, величина которого достаточна и для нижнего положения. Во избежание чрезмерного проплавления на подъеме с потолочного положения и в вертикальном положении сварку необходимо вести прерывистым способом. Дугу прерывать на одной из кромок. В зависимости от толщины стенки, зазора и притупления кромок, рекомендуется выполнять прерывистую сварку «мазками» следующим способом:

Рис. 4а - перегрев кромок не допускает длительной задержки электрода. Зажигание рекомендуется производить постоянно на одной из кромок, обрыв дуги (после соединения кромок металлом шва) на другой кромке. Время между обрывом и новым зажиганием дуги должно быть таким, чтобы в месте начала зажигания дуги металл шва не успел полностью закристаллизоваться, а шлак - остыть. После обрыва дуги, описав как бы полукруг в обратном направлении, снова произвести зажигание чуть выше места предыдущего зажигания. Если проследить за торцом электрода, то получается манипулирование по спирали. Слева направо дуга горит, обрыв вправо и на себя, переход справа налево, дуга не горит, затем слева направо, одновременно приближая электрод к месту зажигания, и, пока шлак еще красный, происходит легкое возбуждение дуги и т.д;

Рисунок 4 : точка - зажигание дуги, стрелка - обрыв дуги.

Рис. 4б - когда толщина металла позволяет сделать два и более колебательных движений, затем прервать дугу и возобновить снова.

Нe рекомендуется:

1) зажигание производить на месте, где только что был обрыв дуги;

2) не обрывая до конца дугу, уходить электродом вперед по разделке и затем возвращаться на валик.

Такие методы приводят к большому перегреву и прожогу, к неровности валика по бокам, частому залипанию электрода во время нового зажигания.

- < Сварка угловых соединений

- Сварка неповоротных стыков труб (при расположении трубы под 45°) >

weldzone.info