Газовая сварка стали и чугуна. Сварка стали и чугуна

Чугуны и литейные стали | Сварка и сварщик

К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,11% (2,14%). В этих сплавах обычно присутствует также кремний и некоторые количества марганца, серы, фосфора, а иногда и другие элементы, вводимые как легирующие добавки для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний и др.

Чугун получил широкое распространение как конструкционный материал в машиностроительной, металлургической и других отраслях промышленности в связи с рядом преимуществ перед другими материалами, среди которых в первую очередь надлежит упомянуть следующие: невысокая стоимость, хорошие литейные свойства. Изделия, изготовленные из него, имеют достаточно высокую прочность и износостойкость при работе на трение и характеризуются меньшей, чем сталь, чувствительностью к концентраторам напряжений. Наряду с перечисленными преимуществами изделия из серого литейного чугуна хорошо обрабатываются режущим инструментом. Чугун дешевле стали.

Чугун (кроме белого) отличается от стали наличием в структуре графитовых включений, а между собой чугуны различаются формой этих включений.

В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3С - цементит. В серых чугунах значительная часть углерода находится в структурно-свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твердостью и режущим инструментом обрабатываться не могут. Поэтому белые чугуны для изготовления изделий применяют крайне редко, их используют главным образом в виде полупродукта для получения так называемых ковких чугунов. Получение белого или серого чугуна зависит от его состава и скорости охлаждения.

Чугуны классифицируют на высокопрочные (с шаровидным графитом) и ковкие.

По степени легирования чугуны подразделяют на простые, низколегированные (до 2,5% легирующих элементов), среднелегированные (2,5 - 10% легирующих элементов) и высоколегированные (свыше 10% легирующих элементов). Шире всего используют простые и низколегированные серые литейные чугуны.

Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее, сварка чугуна имеет очень большое распространение как средство исправления брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкций. Качественно выполненное сварное соединение должно обладать необходимым уровнем механических свойств, плотностью (непроницаемостью) и удовлетворительной обрабатываемостью (обрабатываться режущим инструментом Причины, обусловливающие затруднения в получении качественных сварных соединений, следующие:

1. Высокие скорости охлаждения металла шва и: зоны термического влияния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, то есть появлению участков с выделениями цементита той или иной формы в различном количестве. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом.

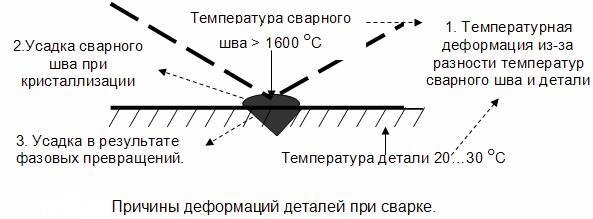

2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. Наличие отбеленных участков, имеющих большую плотность (7,4 - 7,7 г/см3), чем серый чугун (6,9 - 7,3 г/см3), создает структурные дополнительные напряжения, способствующие трещинообразованию.

3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва.

4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва.

5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров.

Шов представляет собой металл, полностью расплавлявшийся. В зависимости от скорости охлаждения структура его будет представлять собой белый или серый чугун, с различным количеством структурно-свободного углерода.

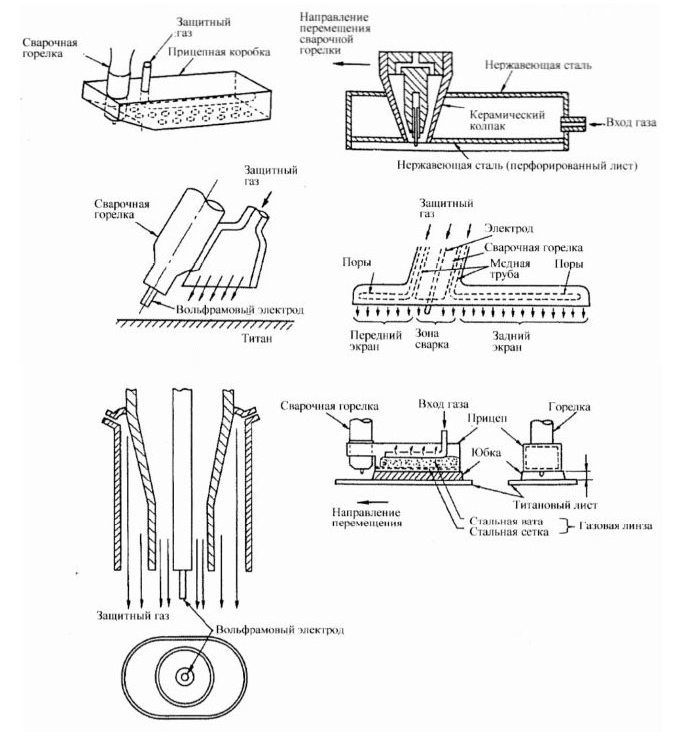

В отдельных участках зоны термического влияния в зависимости от скорости охлаждения возможно возникновение структур закалки, а также в зависимости от количества графитизаторов может быть получен либо белый, либо серый чугун. Наиболее эффективное средство предотвращения отбеливания металла шва и высокотемпературного участка околошовной зоны, а также резкой закалки на участке околошовной зоны, - высокий предварительный или сопутствующий подогрев чугуна до температуры 600 - 650°С. Сварку с таким подогревом называют горячей сваркой чугуна. Высокий подогрев и замедленное охлаждение способствуют также ликвидации трещин и пористости за счет увеличения времени существования жидкой ванны и лучшей дегазации ее, а также уменьшения температурного градиента, термических напряжений. Сварку с подогревом до температур 300 - 400°С называют полу горячей, а без предварительного подогрева - холодной сваркой чугуна. При полугорячей и холодной сварке чугуна широко используют металлургические и технологические средства воздействия на металл с целью повышения качества сварных соединений. К их числу относятся:

- легирование наплавленного металла элементами-графитизаторами, с тем, чтобы при данной скорости охлаждения получить в шве структуру серого чугуна;- легирование наплавленного металла такими элементами, которые позволяют получить в шве перлитно-ферритную структуру, характерную для низкоуглеродистой стали, путем связывания избыточного углерода в карбиды, более прочные, чем цементит, и равномерно распределенные в металле;- введение в состав сварочных материалов кислородосодержащих компонентов с целью максимального окисления углерода (выжигания его) и получения в металле шва низкоуглеродистой стали;- применение сварочных материалов, обеспечивающих в наплавленном металле получение различных сплавов цветных металлов медно-никелевых, медно-железных, железоникелевых и других, обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна.

Горячая сварка чугуна. Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600 - 650°С и медленное охлаждение его после сварки.

Технологический процесс горячей сварки состоит из следующих элементов:

I - подготовка изделия под сварку;II - предварительный подогрев деталей;III - сварка;IV - последующее охлаждение.

Холодная и полугорячая сварка чугуна, обеспечивающая в металле шва получение серого чугуна. Холодная сварка чугуна электродами, положительных результатов не обеспечивает, так как при больших скоростях охлаждения, соответствующих данным условиям проведения сварки, образуется структура белого чугуна в шве и высокотемпературной области околошовной зоны, а также происходит резкая закалка металлической основы участков зоны термического влияния. Возникающие при этом деформации превышают деформационную способность металла шва и околошовной зоны, в результате чего образуются трещины. Для предупреждения отбеливания необходимо обеспечить такой состав металла шва, для которого в этих условиях будет получаться структура серого чугуна с наиболее благоприятной формой графитных включений. Это может быть достигнуто путем введения в наплавленный металл достаточно большого количества графитизаторов и легирования чугуна элементами, способствующими сфероидизации карбидов (магнием).

Получить в наплавленном металле и металле шва серый чугун можно, применяя специ-альные сварочные материалы, которые обеспечивают легирование через электродное покрытие. Примером таких материалов могут служить электроды, стержень которых изготовлен из низкоуглеродистой проволоки, например, марок Св-08 или Св-08А, а в легирующем покрытии содержится достаточное количество элементов графитизаторов - углерода и кремния. Для холодной и полугорячей сварки чугуна автоматами, и главным образом полуавтоматами, используют специальные порошковые проволоки, обеспечивающие получение в шве серого чугуна.

Холодная сварка чугуна электродами, обеспечивающими получение в наплавленном металле низкоуглеродистой стали. Если выполнить наплавку на чугун электродами, предназначенными для сварки углеродистых или низколегированных конструкционных сталей, то в 1-м слое даже при относительно небольшой доле участия основного металла получится высокоуглеродистая сталь, которая при скоростях охлаждения, имеющих место в условиях сварки без предварительного подогрева изделия, приобретает резкую закалку. В связи со сказанным такие стальные электроды можно применять только для декоративной заварки небольших по размерам дефектов, если к сварному соединению не предъявляются требования обеспечения прочности, плотности и обрабатываемости режущим инструментом.

Холодная сварка чугуна электродами, обеспечивающими получение в металле шва цветных и специальных сплавов. Для получения швов, обладающих достаточно высокой пластичностью в холодном состоянии, применяют электроды, обеспечивающие получение в наплавленном металле сплавов на основе меди и никеля.

Кроме чугунов широкое применение находит также стальное литьё. Это, как правило, качественные углеродистые и легированные стали, в которых для улучшения литейных свойств несколько увеличено количество кремния (до 0,6 - 1%). Свариваемость этих сталей определяется содержанием углерода и легирующих элементов и несколько хуже, чем аналогичных качественных углеродистых сталей. Например: Сталь 25 сваривается без ограничений, Сталь 25Л - ограничено свариваемая, требует подогрева перед сваркой и последующей термообработки.

weldering.com

Газовая сварка стали и чугуна | Строительный справочник | материалы - конструкции

Газовая сварка чугуна

Газовую сварку чугунных изделий применяют редко и в основном ограничиваются ремонтными работами (наплавка изношенных поверхностей, заварка литейных раковин, устранение внешних дефектов и т.д.). Лучший эффект дает сварка ацетилено-кислородной смесью, поэтому остальные горючие смеси для сварки чугунных изделий практически не применяют. Сварку ведут с предварительным подогревом, который может быть общим и местным.

Для общего нагрева применяют муфельные печи индукционные нагреватели, горны и т.д., способные выполнить нагрев до 300 — 400°С для небольших деталей и 600 — 700°С для крупных. Для местного подогрева используют газовые горелки, паяльные лампы и т.д. В связи с большой текучестью чугуна сварку выполняют только для нижних положений шва. Сварочную ванну защищают флюсами, которые подают вручную. Примерный состав флюсов, используемых при сварке чугуна, приведен в таблице.

Таблица 1. Флюсы, используемые при сварке чугуна

| Номер флюса | Составные части флюса (в % по массе) | |||||

| Бура плавленная | Натрий углекислый | Азотнокислый натрий | Углекислый калий | Двууглекислый натрий | Окись кремния | |

| 1 | 100 | - | - | - | - | - |

| 2 | 50 | - | - | - | 47 | 3 |

| 3 | 56 | 22 | - | 22 | - | - |

| 4 | 23 | 27 | 50 | - | - | - |

Примечание: возможно использование барометиловых флюсов, представляющих собой летучие жидкости, которые подают в зону сварки при помощи специальных установок.

Газовая сварка углеродистых сталей

Сварка низкоуглеродистых сталей обычно затруднений не вызывает. Чаще всего для этого применяют ацетиленовое пламя, имеющее достаточно высокую температуру. Сварку ведут нормальным пламенем с расходом ацетилена при левой сварке Va =(100- 130)S, при правой сварке Va =(120 - 150)S. В качестве присадочного материала применяют проволоку Св-08, Св-08А или Св-08АА. Низкоуглеродистые стали иногда сваривают и другими горючими смесями (пропан-бутан, природный газ и др.).

На особенностях такой сварки мы остановимся ниже. Флюсы при сварке низкоуглеродистых сталей применяют редко. Сварку ведут так, чтобы свариваемые кромки плавились одновременно, а капли расплавленного присадочного металла не попадали на недостаточно про-гретую кромку. Ответственные швы проковывают и подвергают термообработке.

На качество сварки сталей оказывает большое влияние чистота поверхности кромок, так как любые посторонние частицы на свариваемых кромках способствуют появлению непровара, пор, шлаковых включений и т.д.

Прихватку деталей под газовую сварку необходимо выполнять той же присадочной проволокой и тем же наконечником горелки, какими будет выполняться основная сварка. Прихватку выполняют в местах наименьшей концентрации напряжений.

Сварка сталей с повышенным содержанием углерода имеет свои особенности. Кислород, подаваемый в зону горения сварочного пламени, вступает в реакцию с углеродом, содержащимся в металле, способствуя его выгоранию. Выгорание углерода меняет структуру металла в районе сварочного шва, что сказывается на качестве сварного соединения.

Среднеуглеродистые стали сваривают, уменьшая мощность пламени до Va = (75 - 90) S. Для этого подачу кислорода снижают, применяя так называемое ацетиленовое пламя. Сварку тонких металлов (до 3 мм) ведут без предварительного подогрева.

Сварку среднеуглеродистых сталей толщиной более 3 мм ведут после общего предварительного подогрева до температуры 250 - 350°С или местного нагрева околошовной зоны до температуры 650 -700°С.

Высокоуглеродистую сталь газовой сваркой варят только при толщине не более 5-6 мм. При необходимости сварки более толстых сталей нужно выполнять одновременную сварку двумя сварщиками с двух сторон. Сварку ведут с обязательным предварительным подогревом с последующей термической обработкой и проковкой.

Газовая сварка легированной стали

Легированные стали газовой сваркой варят редко, так как создать качественную защиту сварочной ванны при газопламенной обработке чрезвычайно трудно. При необходимости газовую сварку легированных сталей выполняют только ацетиленовым строго нормальным пламенем. Большинство легированных сталей перед сваркой подвергают предварительному нагреву, а после сварки - проковке с термообработкой. Сварку многих видов легированных сталей ведут с обязательным применением защитного флюса. Низколегированные стали 10ХСНД, 15ХСНД и некоторые другие хорошо свариваются и без флюса. Присадочный материал подбирают в зависимости от вида стали. Способы сварки некоторых видов легированных сталей отражены в таблице 2.

Таблица 2. Способы сварки легированных сталей

| Вид стали | Присадочный материал и флюсы | В Режим сварки | Вид термообработки |

| Низколегированные, хромоникелевые стали 10ХСНД, 115ХСНД | Св-08, Св-08А, Св-08AA, Св10Г2 флюсы не применяют | Мощность (пламени Va- (75 -130)s | После сварки желательна проковка шва - при светло- (красном калении с последующей нормализацией |

| Теплоустойчивые молибденовые и хромолибденовые стали 15М, (20М, 12ХМ, 15ХМ, 12Х1МФ | Св-08XHM, Св-18ХМА, Св- 08 ХМ, Св08МХ флюсы не применяют | Мощность пламени Va=100sПламя строго нормальное | При сварке необходим пред варительный подогрев до 250-350ºC. После сварки (требуется нормализация) |

| Хромомарганцевые 20ХГС, К5ХГС, ЗОХГС, 135ХГС | Св-18 ХГС, Св-18ХМА, Флюсы не применяют | Мощность пламени Va= (75-100) 3 | После сварки провод закалку с отпуском |

| Хромоникелевые,аустенитные Х18Н9Т и др . | СВ-01Х19Н9, Св-04Х19Н9, Св-07-Х19 Состав флюса - 5 плавиковый шпат 80, двуокись кремния - 20 или 1 5ура - 50 и борная кислота 50 | Мощность пламени Va=75SПламя строго нормальное | Сварка без подогрева. После сварки быстрое охлаждение сжатым воздухом или водой |

| Хромистые 1X13, 2Х113 Х14, Х17 Г | Св-01Х19Н9, Св- 06X19H9Т Состав флюса, $ - борная кислота - 55, окись кремния- 10, феромарганец — 10, ферохром-10, титановая руда - 5 плавиковый таг - 5 | Мощность пламени Va=70sПламя строго нормальное | При сварке еобходим редварительый подогрев до 200-250ºС с последующей термообработкой |

Флюсы для газопламенной сварки сталей применяют по номерам. Наиболее часто применяющиеся при сварке сталей флюсы, приведены в таблице 3.

Таблица 3. Флюсы для сварки сталей

| Наименование компонента | Номер флюса и % содержания компонента | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Бура | 100 | ||||

| Кислота борная | 70 | 55 | |||

| Натрий углекислый | 30 | ||||

| Калий углекислый | 50 | ||||

| Натрий двууглекислый | 50 | ||||

| двуокись кремния | 10 | ||||

| Ферромарганец | 10 | 10 | |||

| Шпат плавиковый | 5 | ||||

| Концентрат рутиловый | 5 | ||||

| Мрамор | 28 | ||||

| Двуокись титана | 20 | ||||

| Феррохром | 10 | ||||

| Ферротитан | 5 | 10 | |||

| Фосфор красный | 6 | ||||

| Ферросицилий | 6 | ||||

При газовой сварке легированных сталей появляется опасность выгорания легирующих элементов под действием высоких температур. Это влечет за собой появление в массиве шва посторонних включений в виде шлаков и окислов. Поэтому сварку следует вести нормальным пламенем и только в один слой.

При сварке следует следить за тем, чтобы шов охлаждался медленно, так как при резком охлаждении увеличивается вероятность появления трещин. На качество сварного соединения большое влияние оказывает очистка и подгонка кромок. При подготовке деталей к сварке нужно следить затем, чтобы зазор между свариваемыми кромками был одинаковый.

build.novosibdom.ru

Совместная сварка стальных и чугунных деталей - Наука и Техника - Каталог статей

Совместная сварка стальных и чугунных деталей

(статья из журнала Наука и Техника, от апреля 1964 г.)

Стали условно можно разделить на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся. В отличие от хорошо сваривающейся стали остальные требуют применения дополнительных и нередко сложных технологических приемов. Что касается плохо сваривающейся, то даже при соблюдении этих условий не всегда можно получить качественное сварное соединение.

Свариваемость стали во многом зависит от ее химического состава. Из элементов, всегда присутствующих в стали, наиболее существенное влияние на ее свойства оказывает углерод. С увеличением содержания углерода повышается предел прочности стали, но зато резко падает пластичность и свариваемость. Сталь, содержащая более 0,3 процента углерода, обладает пониженной свариваемостью по сравнению с низкоуглеродистой (0,15 — 0,20 процента углерода). Дальнейшее повышение углерода приводит к образованию хрупких структур в зоне, прилегающей ко шву, и к появлению трещин.

Содержание серы и фосфора в стали не должно превышать 0,035 — 0,040 процента. Наличие в ней этих вредных примесей выше допустимых пределов сильно снижает свариваемость стали. Сера может быть причиной образования «горячих» трещин при сварке, а фосфор резко снижает пластичность стали и делает ее при низких температурах хрупкой, способствует образованию «холодных» трещин.

Марганец и кремний при содержании их до одного процента улучшают свариваемость стали. Марганец, кроме того, положительно влияет на прочность сварного шва, уменьшает разбрызгивание металла при сварке и вредное влияние серы. Содержание марганца и кремния свыше одного процента и остальных легирующих элементов также повышает прочностные свойства стали, но при этом пластичность и свариваемость ее снижается.

Помимо химического состава на свариваемость оказывает влияние структура и засоренность металла неметаллическими включениями и газами. Наличие неметаллических включений и газов зависит от способа производства, а структура — от термической обработки, жесткости конструкции и т. д.

Чугун — это сплав железа с углеродом. В нем содержится более 2 процентов углерода, а также примеси: кремния 1,6—2,5 процента, марганца 0,5 —1,0 процента, серы до 0,12 процента, фосфора до 0,8 процента. Промышленный чугун, из которого изготовляются отливки, содержит от 2,5 до 4,5 процента углерода.

Большое содержание в чугуне углерода, серы и фосфора очень сильно затрудняет его сварку. Поэтому чугун относится к плохо сваривающимся сплавам.

Как в процессе сварки, так и при охлаждении в зонах, прилегающих к сварному шву, а также и в самом шве могут появиться трещины. Они образуются в результате того, что пластические свойства чугуна очень низкие, а в процессе нагрева в нем возникают большие внутренние напряжения. Выгорание кремния при сварке, а также быстрое охлаждение сварочной ванны способствуют получению отбеленных зон, которые могут появиться как в основном металле, прилегающем к сварному шву, так и в самом шве. Высокая твердость и хрупкость этих зон способствуют образованию трещин, а также затрудняют последующую механическую обработку сваренных участков.

Интенсивное выгорание углерода делает сварной шов пористым. На образование пористости также оказывает влияние быстрый переход чугуна при охлаждении из жидкого состояния в твердое, так как газы не успевают выделиться.

Чугунные детали, работавшие длительное время при высоких температурах, практически не поддаются сварке. Это происходит потому, что под действием высоких температур углерод и кремний окисляются и чугун становится очень хрупким. Чугун с окисленным углеродом и кремнием называется горелым.

Свариваемость чугуна зависит также от его структуры. Чугуны с мелкозернистой структурой свариваются значительно лучше, чем с крупнозернистой.

Сравнивая оба материала — сталь и чугун, можно сделать вывод, что при совместной их сварке на качество соединения больше всего оказывает влияние именно чугун.

Чугунные детали в зависимости от сложности конфигурации и условий последующей механической обработки сваривают либо без подогрева (холодная сварка), либо с предварительным и сопутствующим подогревом детали, общим (горячая сварка) или местным (полугорячая сварка).

Если свариваемый элемент детали закреплен только в одном направлении и скрепляющие элементы могут быть легко выделены, в этом случае применяют подогрев только скрепляющих элементов . Нагрев ведется лишь на столько, чтобы эти элементы расширились на такую величину, как и в месте сварки. Обычно для этого достаточен нагрев до температуры 500 — 600°. Указанную температуру необходимо выдерживать на весь процесс сварки.

Местный нагрев проводится горелками, паяльными лампами, древесным углем и др. Если место сварки фиксировано с основным металлом со всех сторон, то в таком случае приходится подогревать всю свариваемую деталь до температуры 600 — 800°. При единичных ремонтных работах подогрев ведется в специальных термических печах или в горнах. Если такие печи отсутствуют, на месте сварки сооружают временные. При подогреве деталей (как при общей, так и при местной) нужно следить за тем, чтобы все части изделия нагревались и охлаждались одновременно, а главное — постепенно.

Если в месте сварки из-за конфигурации свариваемых деталей ничто не препятствует расширению, то можно успешно применять холодную сварку чугуна, без подогрева. (Об этом способе рассказано в № б нашего журнала за 1962 г.) Здесь же рассмотрим некоторые другие способы, которые было бы целесообразно применять при совместной сварке стальных и чугунных деталей.

Одним из лучших способов в этом случае можно считать сварку (пайку) стальных и чугунных деталей различными латунными сплавами, причем место пайки нагревают газовым пламенем.

Значительным преимуществом пайки чугуна латунью перед сваркой плавлением является то, что при пайке чугуна нагрев до температуры плавления латуни 850 — 900° не вызывает существенных изменений структуры металла детали и значительных термических напряжений. При таком способе большое значение, имеет подготовка деталей к пайке. Поверхности соединяемых кромок должны быть совершенно чистыми, без жира, грязи, ржавчины и окалины. Так как при этом способе соединения переходный слой получается менее прочным, чем основной и наплавленный металл, то желательно увеличивать поперечное сечение в переходной зоне, применяя форму швов, показанную на рис. 2. Поверхности соединяемых кромок лучше сделать шероховатыми, а не гладкими. Гладкая поверхность недостаточно хорошо смачивается латунью и поэтому не обеспечивает необходимого сцепления латуни с чугуном. Углерод в виде графита, выступая наружу на поверхности кромок, препятствует прочному соединению металлов. Графит с поверхности должен быть удален путем выжигания его на глубину 0,2 —1,5 мм. Этого можно добиться нагревом свариваемых кромок чугунных деталей до температуры 50 — 900° (светло-красное каление) газовой горелкой, отрегулированной на пламя с избытком кислорода.

Техника пайки состоит в следующем. Кромки нагревают до красного каления, посыпают флюсом и облуживают, натирая прутком латуни. При этом пламя должно быть нейтральным. Лужение проводится участками. Кромки, подлежащие пайке, должны находиться в наклонном положении. Пайка проводится снизу вверх, при этом расплавленная латунь не должна стекать на нелуженую поверхность.

В качестве флюса наиболее широко употребляются следующие составы: 1) буры (переплавленный) — 70 процентов; борной кислоты — 10 процентов, поваренной соли — 20 процентов; 2) буры — 50 процентов; борной кислоты — 50 процентов.

После окончания пайки полезно хорошо прогреть места спайки, покрыть их асбестом и дать медленно остыть. Мощность пламени при пайке чугуна должна соответствовать удельному расходу ацетилена — около 75 л/час на 1 мм толщины детали в месте пайки.

Наиболее доступный и широко применяемый способ электродуговой сварки в этом случае — это сварка стальными электродами. Но, к сожалению, этот способ часто дает низкое качество сварного соединения. В качестве электродов рекомендуется применять электроды марки УОНИ-13, ОММ-5 и др.

При сварке стальными электродами в металле шва зачастую наблюдается образование пор из-за повышенного содержания газов в чугуне. Быстрое охлаждение, имеющее место при холодной сварке, приводит к значительному повышению

твердости наплавленного металла и около шовной зоны, что может служить причиной появления трещин.

Для улучшения качества сварного соединения рекомендуется применять электроды малого диаметра и пониженную силу тока (диаметр электрода 3 мм, сила тока 90 —100 а), чтобы уменьшить тепловое воздействие на чугун. Сварку следует вести участками длиной 100 — 150 мм, вразброс, стараясь как можно меньше проплавлять чугун. После наплавки отдельных участков им дают возможность остывать до температуры 60 — 80° С.

Данный способ обычно применяют, если толщина чугунной детали не превышает 10 —15 мм. Шов наплавлен таким образом, чтобы его усиление перекрывало поверхность свариваемой детали (см. рис. 3). Со стороны стальной детали такое перекрытие можно и не делать.

Если толщина свариваемых деталей больше 10 —15 мм, то для увеличения прочности соединения стальной наплавки с чугуном на скошенной и на краю чугунной детали рекомендуется ставить стальные шпильки. Расстановка шпилек показана на рис. 4. Резьба нарезается без смазки отверстия, а шпильки завинчиваются туго до конца. Диаметр и количество шпилек зависят от толщины детали h в завариваемом месте. Диаметр шпилек d берется 0,15 — 0,2 h, но не менее 3 мм и не более 13 мм. Глубина завинчивания m равна 1,5—2,0 d, но не более 0,5 h. Шаг шпилек b принимается равным 4—8 d, высота выступающей части равняется диаметру шпильки d.

Сначала каждая шпилька обваривается концентрическими угловыми швами, причем обварка производится вразброс и с перерывами, чтобы деталь сильно не нагревалась. После того как обварка всех шпилек будет соприкасаться друг с другом, приступают к заплавке разделки тонкими валиками с тщательной очисткой каждого слоя и также с перерывами во избежание сильного нагревания. Нагрев проверяется прикосновением руки к детали на расстоянии не более 100 мм от завариваемого места, причем металл не должен обжигать, то есть температура его не должна превышать 50 — 60°. При более высокой температуре сварку следует прервать и дать детали остыть.

Если свариваемая стальная деталь изготовлена из углеродистой или легированной стали, то рекомендуется предварительный подогрев свариваемых деталей до температуры 150—300°.

www.winstein.org

Сварка чугун сталь | Справочник конструктора-машиностроителя

Высочайшие скорости охлаждения металла шва и зоны теплового воздействия, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т.е. появлению участков с выделениями цементита той или другой фигуры в различном количестве.Высокая твердость отбеленных участков почти лишает возможности обрабатывать чугуны режущим инструментом.

• Cварка конструкций из углеродистых и низколегированных сталей во всех пространственных положениях шва переменным током и вечным током прямой полярности.Устойчивое горение дуги, постоянный плотный шов, почти нет брызг, шлак отделяется легко.Допускает сварку влажного, в т. ч. под водой ( до 5 см ), заржавленного, дурно очищенного от окислов и других загрязнений металла.Диаметры электродов : Ø 2, 0 ;Ø 2, 5 ;Ø 3, 2 ;Ø 4, 0

РУТИЛОВЫЙ ЭЛЕКТРОД МАРКИ 54 Электрод общего предназначения с рутиловым покрытием, особенно рекомендуется для сварки сверху книзу, для угловых швов и сварки в вертикальном положении.Плавная дужка, немного брызг, легкоудаляемый шлак, доброе качество шва.Применяется при изготовлении устройств, в кораблестроении, производстве резервуаров и.т.п.Информация о свариваемых сталях : конструктивные стали, стальные трубы, сталь, применяемая в кораблестроении, сталь котлов и резервуаров давления Диаметры электродов : Ø 3, 2

в 1 - м слое даже при относительно небольшой доле участия основного металла получится высокоуглеродистая сталь, которая при скоростях охлаждения, имеющих место в условиях сварки без предварительного подогрева изделия, приобретает резкую закалку , если выполнить наплавку на чугун электродами, предназначенными для сварки углеродистых или низколегированных конструкционных сталей .Поэтому металл 1-го слоя будет располагать высокую твердость, низкую деформационную способность и окажется подверженным возникновению ледяных трещин, а также пористости.Во 2 - м ряде, конечно, часть участия чугуна уменьшится, однако содержание углерода в нем будет пребывать еще на тонком уровне, что также приведет к закалке и возможному образованию трещин.В дальнейших слоях часть участия чугуна окажется пустой, и металл шва будет обладать установленным уровнем пластичности.

Высокопрочные чугуны получают добавлением в сплав некоторых легирующих элементов ( магния, церия и др. ).Серый чугун держит в своём составе почти весь углерод в виде графита, поэтому изгиб его имеет серебристо - серый тон.Серый чугун хорошо обрабатывается режущим инструментом, поэтому он широко применяется как конструкционный материал.Серый чугун дешевле стали, различается хорошими литейными свойствами, высокой износостойкостью, способностью гасить вибрации, хорошей обрабатываемостью.Негативными его характеристиками являются пониженная крепость и тонкая хрупкость.

Сталь высочайшего качества выплавляют в дуговых и индукционных электропечах.Процесс приблизительно таковой же как и в мартеновской печи, но температура выше, поэтому можно зарабатывать в электропечах тугоплавкую сталь, содержащую хром, вольфрам и др.Два этапа при выплавке электростали : окислительный ( выгорают Si, Mn, C, Fe ) за счет кислорода, духа и оксидов шихты ;восстановительный — раскисление стали, удаление серы.Для этого вводят, который нельзя отменить из извести и плавикового шпата.

Электроды по чугуну МНЧ - 2 назначены для холодной сварки, наплавки и заварки дефектов литья в подробностях из бесцветного, высокопрочного и ковкого чугуна.Обеспечивают получение наплавленного металла с высокой плотностью и технологичностью при обработке резанием, когда к изделию предъявляют повышенные требования по чистоте поверхности после механической обработки, а также коррозионностойкого в жидкостных агрессивных окружениях и жарких газах.Сварку производят в исподнем, вертикальном и ограниченно потолочном положениях шва непрерывным током обратной полярности.

Компания "Стройлидер", подразделение "Стройлидер.Ремонт "специализируется на сварочных услугах по ремонту промышленного оборудования.Мы выполняем различные сварочные работы непростых тканей ( высоколегированная сталь, чугун ).Временами высококачественное выполнение разных ремонтных работ является проблематичным вследствие отсутствия высококвалифицированных сварщиков, отсутствия эксперимента решения подобных вопросов и невысокого качества имеющихся в наличии сварочных материалов.Мастера нашей компании используют только импортные сварочные материалы высочайшего качества ( электроды, сварочная проволока ( MIGMAG ) и присадочные прутки ( TIG ) ), которые также продаются нами ( см.подходящие отрасли ).

• KONTAKT 361 В Электрод для наплавки на подробности, действующие в обстановках повышенного ударно - абразивного износа, нагрузок и трения.Назначен для наплавки на поверхности из углеродистых, марганцовистых и нержавеющих сталей, чугунов.Применение : дробильные устройства, гусеницы, поверхности трения, бандажи колес, резцы, ковши экскаваторов, колющий инструмент и др.Твердость ~58 НRC.Хим. состав наплавленного металла : C — 0.5, Mn — 0.6, Si — 2.0, Cr — 9.5, Fe — основа

Шпильки имеют резьбу, их ввертывают в тело свариваемой детали.Размеры шпилек обыкновенно зависят от толщины свариваемых деталей.Практикой приняты следующие рекомендации : диаметр шпилек 0, 3 ...0, 4 толщины детали, но не более 12 мм ;глубина ввертывания шпилек 1, 5 диаметра их, но не более половины толщины свариваемых деталей ;высота выступающей части 0, 75 ...1, 2 диаметра шпильки.Шпильки располагают в шахматном строе на скошенных краях деталей и в один слой на поверхности подробности с любой стороны стыка, причем расстояние между ними должно быть равно 4 ...6 диаметров шпильки.Сварку выполняют в следующем режиме.Вначале обваривают каждую колкость и облицовывают поверхности краев электродами диаметром 3 мм на маленьких токах.Потом на облицованные кромки и шпильки наплавляют валики и окончательно заполняют разделку ( рис., который нельзя отменить в сварочную ванну, в высокотемпературной ее части активно окисляется и выводится из нее в виде окиси углерода, не растворимой в металле.В результате концентрация углерода к моменту затвердевания сварочной ванны снижается.Твердость металла шва уменьшается, деформационная способность возрастает.

spravconstr.ru

Газовая сварка стали и чугуна

Газовую сварку чугунных изделий применяют редко и в основном ограничиваются ремонтными работами (наплавка изношенных поверхностей, заварка литейных раковин, устранение внешних дефектов и т.д.). Лучший эффект дает сварка ацетилено-кислородной смесью, поэтому остальные горючие смеси для сварки чугунных изделий практически не применяют. Сварку ведут с предварительным подогревом, который может быть общим и местным.

Для общего нагрева применяют муфельные печи индукционные нагреватели, горны и т.д., способные выполнить нагрев до 300 — 400°С для небольших деталей и 600 — 700°С для крупных. Для местного подогрева используют газовые горелки, паяльные лампы и т.д. В связи с большой текучестью чугуна сварку выполняют только для нижних положений шва. Сварочную ванну защищают флюсами, которые подают вручную. Примерный состав флюсов, используемых при сварке чугуна, приведен в таблице.

Таблица 1. Флюсы, используемые при сварке чугуна

| Бура плавленная | Натрий углекислый | Азотнокислый натрий | Углекислый калий | Двууглекислый натрий | Окись кремния | |

| 1 | 100 | - | - | - | - | - |

| 2 | 50 | - | - | - | 47 | 3 |

| 3 | 56 | 22 | - | 22 | - | - |

| 4 | 23 | 27 | 50 | - | - | - |

Примечание: возможно использование барометиловых флюсов, представляющих собой летучие жидкости, которые подают в зону сварки при помощи специальных установок.

Газовая сварка углеродистых сталей

Сварка низкоуглеродистых сталей обычно затруднений не вызывает. Чаще всего для этого применяют ацетиленовое пламя, имеющее достаточно высокую температуру. Сварку ведут нормальным пламенем с расходом ацетилена при левой сварке Va =(100- 130)S, при правой сварке Va =(120 - 150)S. В качестве присадочного материала применяют проволоку Св-08, Св-08А или Св-08АА. Низкоуглеродистые стали иногда сваривают и другими горючими смесями (пропан-бутан, природный газ и др.).

На особенностях такой сварки мы остановимся ниже. Флюсы при сварке низкоуглеродистых сталей применяют редко. Сварку ведут так, чтобы свариваемые кромки плавились одновременно, а капли расплавленного присадочного металла не попадали на недостаточно про-гретую кромку. Ответственные швы проковывают и подвергают термообработке.

На качество сварки сталей оказывает большое влияние чистота поверхности кромок, так как любые посторонние частицы на свариваемых кромках способствуют появлению непровара, пор, шлаковых включений и т.д.

Прихватку деталей под газовую сварку необходимо выполнять той же присадочной проволокой и тем же наконечником горелки, какими будет выполняться основная сварка. Прихватку выполняют в местах наименьшей концентрации напряжений.

Сварка сталей с повышенным содержанием углерода имеет свои особенности. Кислород, подаваемый в зону горения сварочного пламени, вступает в реакцию с углеродом, содержащимся в металле, способствуя его выгоранию. Выгорание углерода меняет структуру металла в районе сварочного шва, что сказывается на качестве сварного соединения.

Среднеуглеродистые стали сваривают, уменьшая мощность пламени до Va = (75 - 90) S. Для этого подачу кислорода снижают, применяя так называемое ацетиленовое пламя. Сварку тонких металлов (до 3 мм) ведут без предварительного подогрева.

Сварку среднеуглеродистых сталей толщиной более 3 мм ведут после общего предварительного подогрева до температуры 250 - 350°С или местного нагрева околошовной зоны до температуры 650 -700°С.

Высокоуглеродистую сталь газовой сваркой варят только при толщине не более 5-6 мм. При необходимости сварки более толстых сталей нужно выполнять одновременную сварку двумя сварщиками с двух сторон. Сварку ведут с обязательным предварительным подогревом с последующей термической обработкой и проковкой.

Газовая сварка легированной стали

Легированные стали газовой сваркой варят редко, так как создать качественную защиту сварочной ванны при газопламенной обработке чрезвычайно трудно. При необходимости газовую сварку легированных сталей выполняют только ацетиленовым строго нормальным пламенем. Большинство легированных сталей перед сваркой подвергают предварительному нагреву, а после сварки - проковке с термообработкой. Сварку многих видов легированных сталей ведут с обязательным применением защитного флюса. Низколегированные стали 10ХСНД, 15ХСНД и некоторые другие хорошо свариваются и без флюса. Присадочный материал подбирают в зависимости от вида стали. Способы сварки некоторых видов легированных сталей отражены в таблице 2.

Таблица 2. Способы сварки легированных сталей

| Низколегированные, хромоникелевые стали 10ХСНД, 115ХСНД | Св-08, Св-08А, Св-08AA, Св10Г2 флюсы не применяют | Мощность (пламени Va- (75 -130)s | После сварки желательна проковка шва - при светло- (красном калении с последующей нормализацией |

| Теплоустойчивые молибденовые и хромолибденовые стали 15М, (20М, 12ХМ, 15ХМ, 12Х1МФ | Св-08XHM, Св-18ХМА, Св- 08 ХМ, Св08МХ флюсы не применяют | Мощность пламени Va=100sПламя строго нормальное | При сварке необходим пред варительный подогрев до 250-350ºC. После сварки (требуется нормализация) |

| Хромомарганцевые 20ХГС, 25ХГС, ЗОХГС, 35ХГСА | Св-18 ХГС, Св-18ХМА, Флюсы не применяют | Мощность пламени Va= (75-100)s | После сварки провод закалку с отпуском |

| Хромоникелевые,аустенитные Х18Н9Т и др . | СВ-01Х19Н9, Св-04Х19Н9, Св-07-Х19 Состав флюса - % плавиковый шпат 80, двуокись кремния - 20 или бура - 50 и борная кислота 50 | Мощность пламени Va=75sПламя строго нормальное | Сварка без подогрева. После сварки быстрое охлаждение сжатым воздухом или водой |

| Хромистые 1X13, 2Х13 Х14, Х17 | Св-01Х19Н9, Св- 06X19H9Т Состав флюса - % борная кислота - 55, окись кремния- 10, феромарганец — 10, ферохром-10, ферротитан — 5, титановая руда - 5 плавиковый шпат - 5 | Мощность пламени Va=70sПламя строго нормальное | При сварке необходим предварительный подогрев до 200-250ºС с последующей термообработкой |

Флюсы для газопламенной сварки сталей применяют по номерам. Наиболее часто применяющиеся при сварке сталей флюсы, приведены в таблице 3.

Таблица 3. Флюсы для сварки сталей

| 1 | 2 | 3 | 4 | 5 | |

| Бура | 100 | ||||

| Кислота борная | 70 | 55 | |||

| Натрий углекислый | 30 | ||||

| Калий углекислый | 50 | ||||

| Натрий двууглекислый | 50 | ||||

| двуокись кремния | 10 | ||||

| Ферромарганец | 10 | 10 | |||

| Шпат плавиковый | 5 | ||||

| Концентрат рутиловый | 5 | ||||

| Мрамор | 28 | ||||

| Двуокись титана | 20 | ||||

| Феррохром | 10 | ||||

| Ферротитан | 5 | 10 | |||

| Фосфор красный | 6 | ||||

| Ферросицилий | 6 |

При газовой сварке легированных сталей появляется опасность выгорания легирующих элементов под действием высоких температур. Это влечет за собой появление в массиве шва посторонних включений в виде шлаков и окислов. Поэтому сварку следует вести нормальным пламенем и только в один слой.

При сварке следует следить за тем, чтобы шов охлаждался медленно, так как при резком охлаждении увеличивается вероятность появления трещин. На качество сварного соединения большое влияние оказывает очистка и подгонка кромок. При подготовке деталей к сварке нужно следить затем, чтобы зазор между свариваемыми кромками был одинаковый.

oitsp.ru