Как предотвратить проблемы при сварке алюминия? Как при сварке не прожечь металл

Правильно сваривать тонкий металл. Как правильно сварить. Kak-Delat-Pravilno.ru

Познаём искусство сварщика

Сварочные работы незаменимы на любом производстве, где собирают корабли, самолеты или металлоконструкции, в строительной отрасли и для бытового применения. С появлением компактных сварочных аппаратов появилась возможность их использования в быту. Теперь каждый человек получил возможность сварить нужную деталь в условиях гаража или на дачном участке, но от доступности техники вопрос — как сваривать металл – не теряет своей актуальности. Незамысловатый, на первый взгляд процесс, на самом деле технологически сложен и требует профессиональных навыков. Сварка выполняется правильно, если грамотно выбран аппарат, электрод, сила тока и подобран точный лист металла по толщине.

Содержание

Учимся управлять электродугой

Электродуговая сварка самая известная, что и привело к появлению небольших бытовых аппаратов, хотя на заводах используют значительно более мощную технику. Кроме электрической дуги, металл можно сваривать при помощи потока плазмы в среде аргона, но подобный метод потребует набор спецсредств, которые недоступны простому обывателю. Аргонная сварка, несомненно, выигрывала у дуговой по качеству, потому что только в газу можно было сварить алюминий или нержавейку, но затем разработали специальные электроды с покрытием из вольфрама, которые позволяют отказаться от суеты с газовыми баллонами и варить любой капризный металл.

Перед началом работ надо подготовить металл, достаточно убрать грязь и жирные пятна, которые помешают лучшему соединению деталей между собой. Если у вас тонколистовой металл, то чтобы варить, а не прожигать насквозь, потребуется взять электрод толщиной в пределах 3 — 4 мм. Подготовив средства защиты (маску с темным стеклом, перчатки и специальную одежду), можно включить сварочный аппарат. Если человек первый раз собирается варить, то надо объяснить, что у сварочного аппарата есть два зажима, на один из щупов подаётся ток, а другой крепится к низу детали, чтобы замыкалась сеть и появлялась дуга.

Электрод надо правильно установить в держатель, а второй держатель подсоединить к детали, рядом с местом, где будут варить соединение. Для зажигания дуги надо слегка постукать электродом по по верхности металла, добившись появления искры. После появления дуги начинаем варить, при помощи медленных и аккуратных движений в месте стыка металлов. Движения должны происходить по возвратно-поступательной траектории. Если делать все правильно, то периодически надо останавливаться, чтобы осмотреть качество шва. Если речь идет о сварке металла толщиной 1 мм, то вряд ли там будет шлак, а вот на более толстом металле в 5 мм вполне возможно. что в процессе появятся посторонние включения, которые можно убрать, используя щетку .

Почти ювелирная работа

Разумеется, простой, 5 мм мета лл св арить достаточно просто. даже новичку без квалификации. А вот тонкий металл толщиной 1 мм вызывает много затруднений. Опытные сварщики используют несколько хитростей, чтобы не допустить прожога металла. Например, на сварочном месте используют специальные толстые медные подкладки, которые позволяют быстро отводить тепло из места сварочных работ. либо соединяемые детали фиксируют между металлическими закладными деталями, чтобы металл на шве не растекался.

Варить правильно тонкий металл можно не только непрерывным движением, но специальной техникой, которая подразумевает перерыв или короткое гашение дуги. Если у вас деталь толщиной 1 мм сваривайте ее точками, то есть просто касайтесь, чтобы получить дугу, а затем отпускайте. Все это делать нужно в определенном ритме, чтобы металл в месте касания не успевал остывать, но в то же время можно импровизировать, иногда удлиняя время соприкосновения. Попрактиковавшись, каждый сможет найти оптимальный ритм, чтобы красиво и надежно сварить тонкую деталь толщиной 1 мм.

Варить правильно тонкий металл можно не только непрерывным движением, но специальной техникой, которая подразумевает перерыв или короткое гашение дуги. Если у вас деталь толщиной 1 мм сваривайте ее точками, то есть просто касайтесь, чтобы получить дугу, а затем отпускайте. Все это делать нужно в определенном ритме, чтобы металл в месте касания не успевал остывать, но в то же время можно импровизировать, иногда удлиняя время соприкосновения. Попрактиковавшись, каждый сможет найти оптимальный ритм, чтобы красиво и надежно сварить тонкую деталь толщиной 1 мм.

Если для сваривания тонкого металла используется аппарат на постоянном токе, то надо провести ликбез по по воду разных типов подключений. Если “ масса ” подключена к электроду, а минус, соответственно, закреплен на детали 1 или 5 мм, то возникает ток прямой полярности, который создает больше тепла, и, разумеется, лучше подойдет не для тонкого металла, а для резки толстых деталей, труб, профилей и уголков. Но стоит поменять местами наш плюс и минус, то мы получаем ток обратной полярности, который идеально подходит для толщины 1 мм и 5 мм. Хитрость в том, что при обратной полярности электрод расходуется быстрей, и деталь значительно меньше нагревается. То есть любые прожоги просто исключены. Поэтому правильно брать обратную полярность для тонких металлов.

Нюансы технологии

Как ни странно, но металл, всего 5 мм в толщину, не совсем просто сварить, потому что возникают другие трудности. Если в детали 1 мм сварщик боится ее прожечь, то в более толстых, 5-миллиметровых листах, не позволяющих правильную разделку кромок, напротив, могут возникать непровары, которые сказываются на прочности конструкции. Без разделки кромок очень трудно подобрать определенную силу тока, которая давала бы нужное количество тепла, чтобы деталь получилась без непроваров. По сути, что такое непровар? Это место, концентрирующее напряжения вокруг себя при ударных и динамических нагрузках на металлическую конструкцию. Если сварщик не хочет допустить разрушения в будущем своей конструкции, он не должен допускать непроваров. Чтобы их избежать также используют специальные подкладки, не позволяющие металлу в 5 мм утекать, или подваривают шов с задней стороны, чтобы исключить появление натеков .

Вряд ли. в будущем, такие нюансы вам понадобится знать, потому что подобные случаи возникают в труднодоступных местах наподобие сварки труб для газа, где очень важно не допускать дефектов, так как труба работает под давлением газа. Все, что можно сварить для бытовых нужд, можно сделать обычным аппаратом с переменным током и электродами 3 — 4 мм. Если вы первый раз взяли в руки держатель с электродом, то профессионалы из этой области советуют начать со сварки небольших металлических пластин толщиной 5 мм.

Используйте наголовный щиток, который сам висит на голове, что позволяет варить деталь, придерживая ее свободной рукой. Правильно подобрать силу тока и электродов в зависимости от толщин металлов можно в специальных таблицах, которые прилагаются к сварочному аппарату или напечатаны в специальной литературе по сварочным работам.

Сварка тонкого металла.

Хочу рассказать про то,как варить тонкий металл толщиной до 2-х мм.Такой металл нашёл широкое применение.Наверное все видели профильные трубы,В большинстве толщина металла,из которых они изготавливаются не превышает 2-х мм.Или например,нужно сварить какой нибудь бак из нержавейки .Ведь как известно,чем тоньше металл,тем легче будет изготавливаемое изделие.Так что сваривать тонкий металл нужно уметь.

Сварка тонкого металла ручной дуговой сваркой.

Начнём,пожалуй,с ручной дуговой сварки.Сразу скажу,что для новичка это будет не легко,так как для этого нужен опыт.Например,если вы хорошо варите полуавтоматом ,это ещё не значит,что вы также хорошо будете варить и ручной дуговой сваркой .С ручной сварки переучиться на полуавтомат не составит труда,а вот наоборот уже сложно.То есть,если вы варили только на полуавтомате,а потом вам пришлось перейти на ручную сварку,считайте,что придётся заново учиться .Так что советую всем начинать именно с ручной дуговой сварки.И так начнём,возьмём к примеру металл толщиной 1,5 мм.Электрод лучше взять конечно 2 мм (двойку),хотя если таких нет,то можно варить тройкой .Варить можно несколькими способами.Разберём первый способ.

Непрерывная сварка всего шва.

То есть,ведёте электрод по всеё длинне шва не отрывая.Такой способ в основном применяется при сварке толстого металла и при потолочном шве .Выставляем значение тока примерно 40-60 Ампер .Может не много больше или меньше,потому что каждый аппарат чем то отличается.Лучше в этом случае судить по зажженной дуге и по проплавлению металла .Нужно чтобы корень шва проваривался,но сам металл не прожигался.Вот и всё от чего зависит непрерывная сварка всего шва.То есть нужно взять электрод подходящего диаметра,выставить соответствующий ток,и вести электрод с определённой скоростью не отрывая.Если вести электрод слишком быстро,то корень шва не проварится,а сварочный шов будет наложен поверх стыка.А если вести слишко медленно,то можно прожечь металл .

Прерывистая сварка или сварка точками.

Второй способ это сварка с гашением дуги электрода во время сварки.При сварке тонкого металл в основном применяют этот способ.В этом случае значение тока устанавливается чуть больше обычного,чтобы корень шва хорошо проваривался.Если металл очень тонкий или ток слишков большой варить можно точками,то есть чуть касаемся металла, дуга зажигается,и сразу же убираем электрод.Дальше опять касаемся металла и убираем.Происходить всё это должно быстро,чтобы металл не успевал остывать полностью.Можно варить не только точками,а чуть длиннее.Нужно следить за сварочной ванной и смотреть чтобы металл насквозь не проплавился.Конечно это не легко,как может сначало показаться.Это достигается долгим и упорным трудом и приходит с опытом работы.

Сварка тонкого металла полуавтоматом.

Полуавтоматом варить тонкий металл значительно легче.Он прекрасно варит на маленьких токах .Здесь всё зависит от скорости подачи проволоки и от силы установленного тока.Но всё же для сварки тонкого металла нужна практика.На полуавтомате также можно варить и непрерывно весь сварочный шов,и точками.Принцип сварки тот же самый,просто не нужно стучать электродом,зажигая дугу,а просто в определённые моменты нажимать на кнопку. Вот в принципе и всё,что я хотел сказать про сварку тонкого металла.Не переживайте,если сразу не будет получаться.Через это проходят все начинающие сварщики .

Как приварить тонкий металл к толстому

В процессе производства различных конструкций и оборудования может возникнуть потребность в соединении тонкого металла к толстой детали. Такая задача легко решается, если прежде как приварить тонкий металл к толстому металлу выполнить некоторые подготовительные операции:

в массивной детали необходимо сделать проточку для создания одинаковой толщины свариваемых элементов;установить из толстой детали со стороны тонкой детали специальный ободок.

в массивной детали необходимо сделать проточку для создания одинаковой толщины свариваемых элементов;установить из толстой детали со стороны тонкой детали специальный ободок.

Процесс сваривания деталей при помощи проточки

Сварка тонкой детали к толстому профилю при наличии в последнем проточки обеспечивает нормальный ход процесса и образование высококачественного сварочного шва. Данный способ имеет один недостаток, который заключается в сложности удерживания горелки по линии тонкого соединения металла.

Сварка тонкой детали к толстому профилю при наличии в последнем проточки обеспечивает нормальный ход процесса и образование высококачественного сварочного шва. Данный способ имеет один недостаток, который заключается в сложности удерживания горелки по линии тонкого соединения металла.- Сварку электрической дугой можно проводить двумя способами: непрерывным свариванием всего шва и прерывистым свариванием или сваркой точками.

При непрерывной сварке электрод проводится по всей длине шва без отрыва. Значение сварочного тока выставляется примерно на значение 40-60А, в зависимости от применяемого аппарата оно может отличаться, поэтому необходимо в конкретном случае определять силу тока по горящей дуге и по тому, как проплавляется металл. Нужно, что бы корень шва полностью проплавлялся, но не прожигался. Это основной момент, от которого зависит непрерывный процесс сваривания шва по всей длине. То есть необходимо взять подходящего диаметра электрод, выставить соответствующую силу тока, и вести, не отрывая электрод с некоторой скоростью. При этом необходимо не забывать, что при слишком быстром движении электрода корень шва не проварится, а сварочный шов будет накладываться поверх стыка. При слишком медленной скорости металл можно прожечь.

При непрерывной сварке электрод проводится по всей длине шва без отрыва. Значение сварочного тока выставляется примерно на значение 40-60А, в зависимости от применяемого аппарата оно может отличаться, поэтому необходимо в конкретном случае определять силу тока по горящей дуге и по тому, как проплавляется металл. Нужно, что бы корень шва полностью проплавлялся, но не прожигался. Это основной момент, от которого зависит непрерывный процесс сваривания шва по всей длине. То есть необходимо взять подходящего диаметра электрод, выставить соответствующую силу тока, и вести, не отрывая электрод с некоторой скоростью. При этом необходимо не забывать, что при слишком быстром движении электрода корень шва не проварится, а сварочный шов будет накладываться поверх стыка. При слишком медленной скорости металл можно прожечь.- Сварка точками (прерывистая сварка) обеспечит более качественное соединение деталей. Значение тока в этом случае устанавливается немного больше обычного для гарантированного проваривания шва. Техника заключается в том, что при зажигании дуги после касания необходимо убрать электрод, затем опять зажечь дугу и убрать электрод. Такой процесс должен происходить настолько быстро, что бы металл не успел остыть полностью. Можно варить чуть длиннее, а не только точками, главное следить за состоянием сварочной ванны и не допускать что бы металл не проплавился насквозь.

Процесс сварки тонкого металла с толстым при помощи установки со стороны тонкого металла ободка обеспечивает простоту проведения такой работы (отсутствует смещение шва, нормальная ширина сварочной ванны) и хорошая обозреваемость расплавленного металла в сварочной ванне. Недостаток такого метода заключается в том, что металлический ободок, который остается приваренным после процесса к конструкции, что несколько портит ее внешний вид. Наиболее качественные соединения при таком методе получаются при использовании импульсной аргонодуговой сварки.

Процесс сварки тонкого металла с толстым при помощи установки со стороны тонкого металла ободка обеспечивает простоту проведения такой работы (отсутствует смещение шва, нормальная ширина сварочной ванны) и хорошая обозреваемость расплавленного металла в сварочной ванне. Недостаток такого метода заключается в том, что металлический ободок, который остается приваренным после процесса к конструкции, что несколько портит ее внешний вид. Наиболее качественные соединения при таком методе получаются при использовании импульсной аргонодуговой сварки.

Чтобы получать сообщения о новых статьях на сайте подпишитесь на рассылку (без спама).

Этот сайт для всех, кого интересует кузнечное дело, ковка и сварка. В частности:

1. Для тех, кто сам хочет освоить ковку и сварку,

может быть даже заниматься ковкой и сваркой металла в домашних условиях. Интересные и полезные статьи о художественной ковке и сварке, красивые и поучительные фотографии ковки. (Страница Кузнечное дело и рубрики: Кузница. Металлообработка. Кованые изделия. Ковка- книги. Обучение ковке. Основы сварки, обучение. Блог кузнеца )

2. Для тех, кто хочет купить или заказать изделия

художественной ковки, кованые изделия, элементы и т.п. кроме оружия). На сайте есть статьи о стилях ковки, обзоры изделий и контакты кузнецов, сварщиков и кузнечно-сварочных фирм. (Рубрики Кованые изделия. Ковка- книги. а также Каталог кузнецов.)

3. для тех, кто хочет купить сварочное оборудование:

трансформатор, инверторный сварочный аппарат, полуавтомат, дизельный или бензиновый сварочный генератор- на этом сайте вы найдете обзоры сварочного оборудования (раздел Инструменты для сварки )

4. Для тех, кто просто так или иначе имеет интерес

Источники: http://goodsvarka.ru/metalov/iskusstvo-svarshhika/, http://www.ruchnayakovka.narod.ru/svarka-tonkogo-met.html, http://kovka-svarka.ru/2014/01/kak-privarit-tonkij-metall-k-tolstomu/

Комментариев пока нет!Как правильно сваривать металл | Женские советы

- Общие сведения о сварке

- Разновидности электродов

- Особенности процесса сварки

- Дополнительные моменты

Пожалуй, нет сегодня ни одного человека, которому не пришлось бы иметь дело со сварочными работами. Они плотно входят в нашу бытовую жизнь. Но навыков и опыта работы сварщиком практически ни у кого нет. Вполне естественно звучит вопрос: как сваривать металл своими руками? Чтобы решить такую проблему, необходимо, прежде всего, купить сварочный аппарат, он поможет решить самые разные домашние дела.

Устройство сварочного аппарата.

Общие сведения о сварке

Чтобы понять, как правильно сваривать металл, нужно сначала познакомиться с некоторыми теоретическими постулатами. Почему сварка считается надежным соединением, на чем держится это утверждение? Прочность сварного шва намного выше любого соединения. При нагреве металлических деталей электрической дугой происходит пластическая деформация сплава. Частицы электрода начинают проникать в металл свариваемых деталей, в результате происходит образование особо прочных межмолекулярных связей. Так получается неразрывное соединение.

Схема сварки под флюсом.

Любая сварка – это высочайшая прочность соединения металлических деталей. Новейшие технологии дают возможность сегодня проводить сварочные работы при лазерном излучении. Можно сварить металл при помощи ультразвука, с применением газового пламени. В большинстве случаев источником энергии становится электрическая дуга, которую создает сварочный агрегат или инверторная установка.

Для бытовых нужд можно использовать любое сварочное устройство, максимальная сила тока которого достигает 160 А. Функционирование сварочного аппарата построено на принципе получения сварочной дуги между электродом и поверхностью детали. В связи с этим качественная сварка будет получена, только если будут соблюдаться основные правила появления электрической дуги.

Для проведения работ нужно трансформаторный провод соединить с рабочей деталью. Другим проводом, соединенным с электрододержателем, через электрод касаются поверхности, где будет проходить сварка. После прикосновения электродом металла происходит возбуждение дуги. Под действием дуги металл начинает плавиться. Расплав заполняет все углубления, образующиеся от плавления поверхности металла.

Сварка плавящимся электродом.

Для такой работы важнейшим является правильный подбор электрода. Для этого очень важно знать, из каких химических элементов состоит металл, который необходимо сварить. Электроды изготавливают из:

Кроме того, он может быть биметаллическим. При выборе электрода необходимо ознакомиться с его маркировкой. На ней указываются все его основные параметры. Основное и главное правило, которое нужно выполнять неукоснительно, диаметр электрода должен быть равен толщине металла.

Вернуться к оглавлению

Разновидности электродов

Положение электрода при сварке.

Для дуговой сварки применяются плавящиеся электроды. Через них ко шву подводится электрический ток. Для полуавтоматической сварки главным компонентом иногда является порошковая проволока. Она подается автоматически в район сварки. Новичкам лучше начинать обучение с электродов, имеющих твердый стержень, покрытый специальным составом. Он поможет быстрее набраться опыта и навыков, чтобы получать точный, достаточно ровный сварочный шов.

Самыми лучшими для начала считаются электроды диаметром 3 мм. Чтобы проводить операции с электродами большого диаметра, необходимо иметь оборудование с более высокой мощностью. Чтобы варить тонкие детали, применяются электроды, диаметр которых менее 2 мм. Для работы нужно всегда использовать только свежие электроды, старые и отсыревшие можно выбросить.

Чтобы получить стабильное и нормальное горение дуги, требуется установить соответствующую силу тока. Если сила тока будет маленькой, начнет происходить залипание, и дуга погаснет. При большой силе тока металл будет гореть, он будет разбрызгиваться в разные стороны.

Инструменты, которые необходимо иметь для сварочного процесса:

- сварочное устройство;

- инвертор;

- электроды;

- защитная маска;

- перчатки;

- сварочная роба;

- молоток.

Схема процесса сварки трением.

Без применения защитной маски невозможно выполнить сварку. Она защищает глаза сварщика от мощного ультрафиолетового излучения, которое происходит во время горения дуги. Пристально смотреть на электрическую дугу, не имея маски или очков, категорически запрещено. Последствия могут быть самыми плачевными: ожог роговицы и потеря зрения. Если все же пришлось смотреть на яркую вспышку, необходимо положить на глаза сделанный из натертой картошки холодный компресс.

Чтобы защитить руки, пользуются специальными перчатками, которые изготавливаются из особой толстой ткани. Мастера называют их «поддергуши». Такие перчатки не позволят попасть на руки брызгам расплавленного металла. На тело надевается специальная одежда, «роба», сшитая из толстой противопожарной ткани.

Надев сварочную одежду, взяв в руки электрод, можно выполнять сварочные работы. В держатель вставляется электрод. Из практического опыта известно, что легче всего начинать работу электродом толщиной 3 мм, с силой тока 120 А. Для установки силы тока каждый сварочный аппарат снабжен специальным регулятором. Сила тока зависит от диаметра электрода.

Вернуться к оглавлению

Особенности процесса сварки

Схема процесса холодной сварки.

Когда необходимо сварить две детали, применяются самые разные виды сварочных соединений. Например, стыковые делятся на 32 вида. Но самыми основными все же остаются четыре:

Когда толщина металла превышает 3 мм, перед сваркой необходимо обработать кромки детали. Это даст возможность получить шов, который ровно проходит по всей толщине детали. Такая обработка торцов позволяет варить деталь несколькими слоями, имеющими небольшое сечение. В результате, уменьшается напряжение, улучшается структура сварочного соединения.

Обработка торцов может быть сделана под углом. Его величина может быть самой разной. Все зависит от толщины свариваемого металла, вида соединения и величины прочности шва. Такую разделку можно сделать в гараже с помощью наждака. Для разделки деталей больших габаритов можно использовать газовый резак. Иногда разделку сделать невозможно, тогда для лучшей проварки металла специально увеличивают силу сварочного тока.

Для того чтобы зажечь искру, необходимо электродом водить по шву. При возникновении искры электрод нужно приподнять на несколько миллиметров над поверхностью – появится электрическая дуга. Чтобы она не исчезла, необходимо держать электрод на этом же расстоянии. Если металл уже нагрет, то зажечь дугу гораздо легче. Этот процесс получается не сразу. Понадобится некоторое время и навык. При прилипании электрода к металлу, чтобы его оторвать, нужно немного наклонить электрод, причем делать это нужно очень быстро, чтобы не дать сварочному аппарату сильно нагреться. Если просто попытаться тянуть электрод вверх, он выйдет из держателя.

Чтобы варить детали, нужно медленно двигать электрод вдоль всего шва, чтобы металл расплавлялся снизу и сверху. Для того чтобы шов выглядел красиво и был прочным, нужно иметь между деталями маленький зазор. Движение электрода во время сварки производится в виде зигзага. В это время металл попадет в зазор и не будет выходить за пределы поверхности. Он будет выглядеть ровным, красивым и надежным.

Нельзя устанавливать слишком большой ток. Таким образом можно насквозь прожечь металл. Сила тока должна быть такой, чтобы не происходило прилипание электрода. После сварки со шва сбивается окалина. Шов оголяется, и появляется возможность проверить его прочность.

Вернуться к оглавлению

Дополнительные моменты

Схема сварки тонкого металла.

Сварку можно выполнять самыми разными инструментами. Мастера и профессионалы используют инверторный аппарат. Вполне понятно, что многие пытаются узнать, как нужно работать с таким устройством, какие основные правила должны соблюдаться.

Детали большой толщины варить достаточно просто, но намного сложнее, когда появляется необходимость сварки очень тонкого металла. Для этого необходимо иметь электроды малого диаметра и небольшие сварочные токи. Именно такую работу позволяет выполнить сварочный инвертор. Необходимо только правильно подобрать толщину электрода.

Чаще всего пользуются 4 мм электродами. Чтобы получить прочную и качественную сварку, нельзя допускать прожига металла. Самым правильным швом, который проще всего сделать, является горизонтальный шов. Для его получения нужно делать шов в виде восьмерки.

Получившийся шлак, после сварочной работы, обязательно необходимо удалить. Эта работа выполняется только после образования всего шва. Основной задачей, когда работа проводится с помощью инвертора, заключается в соединении двух концов металла, которые нужно расплавить.

После получения первого шва, при помощи инвертора, необходимо тщательно проверить отсутствие пустот. Каждая пустота наплавляется сварочной проволокой.

Для удаления предыдущей сварки пользуются самым разным инструментом. Практически подойдет любой. Чаще всего применяется болгарка. Аналогично другим сварочным аппаратам, инвертор требует от сварщика полного соблюдения техники безопасности.

Для инвертора очень важен правильный подбор электродов.

Это сильно влияет на качественную работу аппарата. Для сварки низколегированных сталей лучше всего подходят углеродистые электроды. Для легированных сталей применяются легированные электроды, для наплавки – высоколегированные.

Вид работ также влияет на подбор электродов. При сварке в домашних условиях или на даче чаще всего применяются электроды типа МР-3. Для выполнения сложных операций идеально подходят ОУНИ.

Как правильно сваривать металл пошаговый видео рецепт

Также мы приготовили для Вас видео для полного понимания пошагового процесса приготовления.

Как правильно сваривать металл фото

Имея все нужные ингредиенты и пользуясь нашими советами из этой статьи, Вы без особого труда и (надеемся что) с удовольствием приготовите это замечательное блюдо.Еще больше вкусных рецептов:

Теги к записи:Как правильно сваривать металл, металл правильно сваривать

Понравился Рецепт? Поделись им со всеми! Уже поделились 237 человек!

luzk.ru

Как устранить деформации при сварке

Как уменьшить деформацию и напряжение

Внутренние деформации и напряжения уменьшаются различными технологическими приёмами, включающими технику и очерёдность созданий и размещение сварочных швов, правильную конструкцию изделия, выбор режима дуговой сварки.

3 способа уменьшения напряжения и искажения при сварке

Напряжения либо искажения, возникающие при сварке в конструкциях, уменьшают тремя основными методами их регулировки.

- Снижением объемов подвергаемого пластичным деформациям материала при его нагревах и снижениях самих пластичных деформаций.

- Созданием в зонах пластичных деформаций, возникшей от нагревов металла, дополнительной деформации с противоположным направлением. Это можно сделать во время остываний и в моменты остаточного охлаждения.

- Можно симметрично разместить сварочные швы с целью компенсирования появляющихся перемещений с деформациями. Также можно устранить такого рода дефекты при создании искусственных зон пластичных деформаций со свободной усадкой.

Помимо деформирований и напряжений при сварочном процессе зачастую возникают отклонения (дефекты).

Виды отклонений (дефекты) в сварочном процессе.

Существует несколько видов отклонений (дефектов) – внутреннего и наружного типа. Обнаружение дефектов наружного типа выполняется на визуальной основе во время осмотра сварного шва.

Обнаружение дефектов внутреннего типа при их нахождении во внутренней части сварочного шва возможно только, проведя дефектоскопию с рентгеном и механообработкой.

Несмотря на классификацию и причины возникновения дефектов, это всё же дефект, который нужно устранить либо провести минимизацию его количества и размеров.

Поскольку любое отклонение (дефект) сварочных швов является угрозой функциональности и стабильности всего изделия, мастера проводят определённые операции для их ликвидации. Для минимизации вероятности возникновения дефектов (отклонений) необходимо:

- Учесть, по какой последовательности выполнялась сварка и с какой квалификацией работает сварщик.

- Учесть тип присадочных материалов и структура свариваемых металлов.

- Учесть применение защитных газов и последовательность подготовки поверхностей для проведения процесса сваривания.

- Учесть тип применяемого сварочного оборудования.

К отклонениям (дефектам) наружного типа относят возникновение нарушений размеров (появление наплывов с подрезами), прожогов и непроваров, незаваренных кратеров.

Так, непровары возникают вследствие недостаточного сварного тока, оказывающего большое влияние на сваривание металла.

Ниже представлены описания применяемых в промышленности методов ликвидации деформирования и минимизации напряжения, а также устранение отклонений (дефектов).

Устраняем возникшие при сваривании отклонения

Крупные трещинки устраняются с помощью заварки. Для начала в предварительном порядке рассверливаются насквозь несколько отверстий на дистанции 50 мм к концам возникших трещинок для предупреждения их распространений.

Далее пневмозубилом, газовыми резачками для резаний поверхностного типа (либо резачком дуго-воздушного типа) выполняют V- или Х-образные разделывания трещинок, удаление шлаковых элементов с её кромочек и заваривание ступенчато-обратными методами (рис. 1).

Рис.1. Именно таким методом выполняется корректировка сварочного соединения с трещинкой: 1 — схема места нагрева; 2 — схема рассверленного отверстия; 3 — схема разделывания каждой кромки на трещине; 4 — схема образовавшейся трещинки; I, II, III, IV — описание этапов заваривания.

Рис.1. Именно таким методом выполняется корректировка сварочного соединения с трещинкой: 1 — схема места нагрева; 2 — схема рассверленного отверстия; 3 — схема разделывания каждой кромки на трещине; 4 — схема образовавшейся трещинки; I, II, III, IV — описание этапов заваривания.Зачастую перед началом сварочного процесса выполняется нагрев стали (в месте концов трещинок) посредством горелок газового типа (нагрев должен выполняться до жары в 200 градусов) таким образом, чтобы остывание швов и прогретых участков проходило в одно и тоже время.

Делается это во избежание возникновения остаточных напряжений на сварочном шве (его концах).

Швы, у которых непровары, газо-шлаковые включения, небольшие трещинки вырубаются либо выплавляются и вновь завариваются.

Аналогичные операции делают и в пережжённых участках изделия. Кстати, вырубкой или выплавкой проблемы с дефектами сварочных швов можно решить при сварке элементов из углеродистой стали.

Дефекты же в изделиях, материалом которых является сталь легированного типа, устраняются исключительно вырубыванием (выплавление здесь приводит к структурным изменениям материала).

Неполномерности в швах устраняются посредством наплавления дополнительных слоёв, а заваривание подрезов делается с помощью тонких валиковых швов. Удаление наплавов, натёков, а также дополнений шва (образований в его сечении дополнительного материала) выполняется посредством абразивов либо пневмозубила. Если возник перегрев металла, значит, необходимо прибегнуть к его соответствующей термообработке.

Как исправить деформации в сварочных изделиях

Если деформирование гораздо выше нормы, то выправление элементов (изделий) происходит с помощью механической, термической либо термомеханической технологий.

Выправления по механической технологии выполняют с использованием молотов с домкратами, прессов на винтовой основе и прочих приспособлений, способных создать воздействие ударных либо статических нагрузок, прилагаемых с места максимальной выгибаемости конструкции (рис.2).

Такая правка является очень трудоёмкой. При неправильном её выполнении, как в сварочных швах, так и в остальном материале могут появиться трещинки и разрывы.

Рис.2. Посредством воздействия нагрузки корректируются тавровые сварные балки.

Рис.2. Посредством воздействия нагрузки корректируются тавровые сварные балки.Как исправить деформацию тонколистовых металлов

Деформации в тонколистовых металлических изделиях устраняются с помощью их прокатывания валиками (рис.3). Только на сварочные швы нужно сначала поставить накладки. При прокатке из-за растягивания сварного шва образуются пластичные деформации, минимизирующие напряжение с образованным им короблением.

Рис.3. Устранение деформаций в тонколистовых металлических конструкциях а – схема сваренных листов перед прокатыванием, б – схема процесса прокатывания, 1 – схема сварочного шва, 2 – схема накладки, 3 – схема прокатных валков

Рис.3. Устранение деформаций в тонколистовых металлических конструкциях а – схема сваренных листов перед прокатыванием, б – схема процесса прокатывания, 1 – схема сварочного шва, 2 – схема накладки, 3 – схема прокатных валковКак устранить деформацию толсто-листовых металлов

Искажения в металлических толстолистовых деталях устраняет послойная проковка каждого сварочного шва. В процессах термокорректировок небольшие металлические участки в деформированных деталях нагреваются специальными горелками. Прогрев проводится, пока металлические выпуклые места деформированной детали не перейдёт в состояние пластичности. Далее каждый из прогретых мест охлаждается. При этом происходит корректировка детали посредством возникающих в этот момент напряжений.

Нагрев

Так, тавровые сварочные балки выправляют посредством нагрева её выпуклого участка полосами (с шириной достигающей 25-30 мм), схожесть которых выполняется под 30-градусным углом (рис. 4, а). Также при выправлении балки со швеллерным сечением выполняется нагрев обеих полок и, помимо этого, с помощью полос (их ширина равняется 35-40 мм) — её стенка (рис. 4, б). В момент выпучивания швеллерной рамы расположение нагревающих полос выполнено по схеме, изображённой на рис. 4, в).

Рис.4. Нагревающие участки при термоправке: а – схема выправления тавровых балок, б – схема выправления балки со швеллерными сечениями, в – схема выправления швеллерных рам.

Рис.4. Нагревающие участки при термоправке: а – схема выправления тавровых балок, б – схема выправления балки со швеллерными сечениями, в – схема выправления швеллерных рам.Изгиб и нагрев

При термомеханической правке статическая нагруженность, создающая изгиб деформированной детали в необходимую сторону, сочетается с местным нагревом. Этим методом исправляют довольно жёсткие узлы (рис.5).

Рис.5. Схема корректировки сварных фундаментов термомеханической правкой с использованием домкратов. 1 – схема опор, 2 – схема мест прогрева, 3 – схема домкрата.

Рис.5. Схема корректировки сварных фундаментов термомеханической правкой с использованием домкратов. 1 – схема опор, 2 – схема мест прогрева, 3 – схема домкрата.Как уменьшить напряжение

Снижение внутреннего напряжения в швах сварочных конструкций выполняется посредством проковки каждого слоя швов, сопутствующего либо предварительного подогрева конструкции, термообработки после сварочного процесса.

Проковку каждого слоя выполняют посредством имеющего закруглённый бойок пневмозубила. Этот метод используется при выполнении многослойного сваривания конструкций с большой толщиной. Кстати, чтобы не было надрывов и трещинок, проковка нижнего и верхнего слоя шва не выполняется.

Метод подогревов сопутствующего либо предварительного типа выполняется при попытке выполнить сваривание склонных к закалке металлов. Подогревают обычно при условиях, устанавливаемых исходя из марки металла и его жёсткости. Нагрев выполняется с помощью индукторов, многопламенных горелок или печей.

При термообработке после сваривания предусматривается проведение низкотемпературного отпуска детали и его медленного охлаждения в печи.

Заключение

Правку вышеописанными методами нужно проводить в приспособлениях с возможностью контроля размеров в каждом выпрямляемом изделии и его прогибов.

Всеми указанными в этой статье методами устранения деформаций можно откорректировать 80% бракованных сварных конструкций. При невозможности выправить изделие оно считается бракованным и подлежит списанию.

www.tehnohacker.ru

Как предотвратить проблемы при сварке алюминия?

Проблемы при сварке алюминия часто становятся больной темой для неопытных сварщиков. Чтобы в ваших алюминиевых сварных швах не появлялись дефекты, первым делом узнайте, как предотвратить их появление – и примите превентивные меры.

Быстрое и эффективное устранение проблем в ваших сварочных работах может сослужить вам хорошую службу в минимизации простоев и излишних затрат. Однако еще более полезно – узнать, как с самого начала предотвратить эти проблемы, независимо от того, какой материал вы используете при сварке.

Быстрое и эффективное устранение проблем в ваших сварочных работах может сослужить вам хорошую службу в минимизации простоев и излишних затрат. Однако еще более полезно – узнать, как с самого начала предотвратить эти проблемы, независимо от того, какой материал вы используете при сварке.

Сварка алюминия предполагает решение специфических задач. Обладая низкой температурой плавления и высокой теплопроводностью, алюминий к тому же особо склонен к прожёгу на тонких участках металла, в то время как на толстых участках может наблюдаться непровар. Серьезной проблемой также являются дефекты сварки алюминия, такие как трещины, нагар и копоть, пористость в сварных швах.

Тем не менее, коррозионная стойкость алюминия, высокое отношение предела прочности к весу в сочетании с высокой электропроводностью делают его отличным материалом для многих областей применения – от аэрокосмической промышленности до теплообменников, изготовления прицепов и, в последнее время, автомобильных кузовных панелей и рам.

Тем не менее, коррозионная стойкость алюминия, высокое отношение предела прочности к весу в сочетании с высокой электропроводностью делают его отличным материалом для многих областей применения – от аэрокосмической промышленности до теплообменников, изготовления прицепов и, в последнее время, автомобильных кузовных панелей и рам.

Во избежание негативных воздействий на производительность и качество сварки, важно понять причины дефектов сварки алюминия, принять меры для их предотвращения и найти способы  быстрого устранения оплошностей, если таковые возникают. Вот ответы на некоторые распространенные вопросы, которые помогут вам разрешить проблемы при сварке алюминия, возникающие на производстве.

быстрого устранения оплошностей, если таковые возникают. Вот ответы на некоторые распространенные вопросы, которые помогут вам разрешить проблемы при сварке алюминия, возникающие на производстве.

Проблемы при сварке алюминия — причина появления шовных трещин

Горячее растрескивание и растрескивание под действием напряжения может произойти при автоматической дуговой сварке в среде инертного газа плавящимся электродом (GMAW) и неплавящимся электродом (GTAW). При наличии любого вида трещин, даже маленьких, сварной шов не отвечает требованиям стандартов и, в конечном счете, может разрушиться. Горячее растрескивание – это преимущественно химическое явление, в то время как растрескивание под напряжением – следствие механических нагрузок.

Горячее растрескивание и растрескивание под действием напряжения может произойти при автоматической дуговой сварке в среде инертного газа плавящимся электродом (GMAW) и неплавящимся электродом (GTAW). При наличии любого вида трещин, даже маленьких, сварной шов не отвечает требованиям стандартов и, в конечном счете, может разрушиться. Горячее растрескивание – это преимущественно химическое явление, в то время как растрескивание под напряжением – следствие механических нагрузок.

Существует три основных фактора, повышающих вероятность образования горячих трещин при сварке алюминия. Первый фактор – чувствительность основного металла к растрескиванию. К примеру, некоторые сплавы, такие как серия 6000, более склонны к растрескиванию, чем другие. Второй фактор – это присадочный металл, который вы используете. Третьим фактором является  конструкция сварного соединения – некоторые конструкции ограничивают добавление присадочного металла.

конструкция сварного соединения – некоторые конструкции ограничивают добавление присадочного металла.

Растрескивание под действием напряжения может произойти, когда сварной шов на алюминии охлаждается, и во время затвердевания присутствует чрезмерное напряжение усадки. Это может быть связано с вогнутым профилем наплавленного валика, слишком медленной скоростью перемещения электрода, жёстким защемлением свариваемых элементов или оседанием металла в конце сварного шва (кратерная трещина).

Как предотвратить появление трещин?

Проблемы при сварке алюминия в виде горячего растрескивания в некоторых случаях можно легко решить. Для этого достаточно выбрать присадочный металл, химические свойства которого обуславливают более низкую чувствительность к растрескиванию при сварке. Каждый присадочный металл на основе алюминия имеет классификацию по стандарту AWS (Американское общество сварщиков), которая соответствует его регистрационному номеру Ассоциации производителей алюминия, а вместе они определяют химические свойства конкретного сплава.

Проблемы при сварке алюминия в виде горячего растрескивания в некоторых случаях можно легко решить. Для этого достаточно выбрать присадочный металл, химические свойства которого обуславливают более низкую чувствительность к растрескиванию при сварке. Каждый присадочный металл на основе алюминия имеет классификацию по стандарту AWS (Американское общество сварщиков), которая соответствует его регистрационному номеру Ассоциации производителей алюминия, а вместе они определяют химические свойства конкретного сплава.

Всегда обращайтесь к проверенным руководствам по выбору присадочного материала, поскольку не все присадочные материалы на основе алюминия подходят для каждого основного металла из алюминиевого сплава. Некоторые руководства по присадочным материалам дают рекомендации, непосредственно касающиеся ряда сварочных характеристик, таких как склонность к растрескиванию, прочность, пластичность, коррозионная стойкость, высокотемпературная прочность, сочетание оттенков цветов после  анодирования, термообработка шва после сварки и ударная вязкость. Если вас беспокоит возможность растрескивания, выберите присадочный материал с самым высоким рейтингом в категории растрескивания.

анодирования, термообработка шва после сварки и ударная вязкость. Если вас беспокоит возможность растрескивания, выберите присадочный материал с самым высоким рейтингом в категории растрескивания.

Помимо этого, используйте такую конструкцию сварного соединения, которая может предотвратить образование горячих трещин. Например, хорошо использовать сварное соединение со скошенными кромками, так как эта конструкция позволяет добавить больше присадочного металла, что приводит к большему разбавлению основного металла и, как следствие, уменьшает его склонность к растрескиванию.

Растрескивание под напряжением можно предотвратить использованием присадочного металла, содержащего кремний. Этот тип присадочного металла снижает усадочные напряжения, когда это возможно, особенно в трещиноопасных зонах, таких как начало и конец сварного шва (или кратеры). Также используйте функцию автоматического заполнения кратера или другие надежные  методы заполнения кратера. Увеличение скорости движения электрода также уменьшает вероятность появления трещин в алюминии путем сужения зоны термического влияния (ЗТВ) и снижения количества расплавленного основного металла.

методы заполнения кратера. Увеличение скорости движения электрода также уменьшает вероятность появления трещин в алюминии путем сужения зоны термического влияния (ЗТВ) и снижения количества расплавленного основного металла.

Еще один вариант борьбы с растрескиванием – предварительный подогрев. Он сводит к минимуму уровень остаточных напряжений в основном металле при сварке и после нее. Внимательный контроль количества подводимой теплоты имеет ключевое значение в этом деле. Для некоторых сплавов излишний подогрев может неприемлемо снизить предел прочности на растяжение основного металла.

Как лучше всего избежать прожёга и непровара

Использование импульсной GMAW-сварки – хорошая защита от прожёга алюминия толщиной 1/8 дюйма или тоньше. При этом способе сварки источники питания работают, переключаясь между высоким пиковым током и низким базовым током. В фазе пикового тока от алюминиевой проволоки отрывается капля и движется к сварному соединению, в то время как в фазе низкого базового тока дуга остается стабильной, и перенос металла отсутствует. Сочетание высокого пикового и низкого базового токов снижает подвод теплоты. Таким образом предотвращается прожёг, а образование брызг будет минимальным или нулевым.

Использование импульсной GMAW-сварки – хорошая защита от прожёга алюминия толщиной 1/8 дюйма или тоньше. При этом способе сварки источники питания работают, переключаясь между высоким пиковым током и низким базовым током. В фазе пикового тока от алюминиевой проволоки отрывается капля и движется к сварному соединению, в то время как в фазе низкого базового тока дуга остается стабильной, и перенос металла отсутствует. Сочетание высокого пикового и низкого базового токов снижает подвод теплоты. Таким образом предотвращается прожёг, а образование брызг будет минимальным или нулевым.

Проблемы при сварке алюминия значительной толщины весьма часто возникают из-за слабой силы тока. Поэтому учитывайте такие моменты во время работы. Обязательно установите достаточно высокую силу тока, это поможет полноценно проварить соединение. Хороший практический метод – использовать 250А для сварки материала толщиной 1/4 дюйма и 350А для сварки материала толщиной 1/2 дюйма. В некоторых случаях есть смысл добавить гелий в защитную газовую смесь, чтобы обеспечить более горячую дугу с лучшим проваром шва на более толстых участках. Для процесса GMAW-сварки хорошо использовать смесь 75% гелия с 25% аргона. При GTAW-сварке толстых участков алюминия используйте смесь 25% гелия и 75% аргона, чтобы улучшить провар.

сварки материала толщиной 1/4 дюйма и 350А для сварки материала толщиной 1/2 дюйма. В некоторых случаях есть смысл добавить гелий в защитную газовую смесь, чтобы обеспечить более горячую дугу с лучшим проваром шва на более толстых участках. Для процесса GMAW-сварки хорошо использовать смесь 75% гелия с 25% аргона. При GTAW-сварке толстых участков алюминия используйте смесь 25% гелия и 75% аргона, чтобы улучшить провар.

Почему на сварном шве появились цвета побежалости?

Цвета побежалости и сажа появляются, если на основном металле и сварном шве скопились оксиды алюминия или магния. Это явление наиболее распространено при GMAW-сварке, поскольку при прохождении сварочной проволоки через дугу и плавлении некоторая её часть нагревается до температуры парообразования и конденсируется на более холодном основном металле, который недостаточно защищен средой инертного газа.

Цвета побежалости и сажа появляются, если на основном металле и сварном шве скопились оксиды алюминия или магния. Это явление наиболее распространено при GMAW-сварке, поскольку при прохождении сварочной проволоки через дугу и плавлении некоторая её часть нагревается до температуры парообразования и конденсируется на более холодном основном металле, который недостаточно защищен средой инертного газа.

Выбор подходящего присадочного металла – к примеру, из алюминиевого сплава серии 4000, который практически не содержит магния (по сравнению с 5000 серией алюминиевой присадки, которая содержит около 5% магния) – снижает вероятность того, что материал проволоки испарится в дуге и конденсируется на сварном шве в виде сажи.

Уменьшение расстояния от контактного наконечника до свариваемого изделия (CTWD), правильный угол наклона сварочного пистолета и скорость истечения защитного газа также препятствуют появлению цветов побежалости. Используйте сварку углом назад, которая помогает совершать очищающие движения от дуги в передней части сварного шва с целью удаления сажи. Увеличение размера сопла пистолета для GMAW-сварки или горелки для GTAW-сварки способствует защите дуги от сквозняков, из-за которых в зону сварки может попасть кислород. Всегда держите сопло чистым от брызг, чтобы обеспечить постоянный поток газа для защиты сварочной ванны.

Как устранить пористость?

Пористость – это общая неоднородность, формирующаяся главным образом из-за того, что водород попадает в сварочную ванну во время плавления и остается внутри сварного шва после его затвердения. Вы можете сделать несколько вещей, чтобы её предотвратить. Во-первых, убедитесь, что основной металл и присадочный метал чистые и сухие. Перед сваркой протрите алюминий с помощью растворителя и чистой тряпки, чтобы удалить всю краску, масло, жир либо смазочные материалы, которые могут привести к попаданию углеводородов в сварной шов. Затем почистите сварное соединение щеткой из нержавеющей стали, предназначенной для этой работы. Если основной металл из алюминиевого сплава хранился в прохладном месте, позвольте ему прогреться при температуре цеха в течение 24 часов. Это предотвращает образование конденсата на алюминии.

Пористость – это общая неоднородность, формирующаяся главным образом из-за того, что водород попадает в сварочную ванну во время плавления и остается внутри сварного шва после его затвердения. Вы можете сделать несколько вещей, чтобы её предотвратить. Во-первых, убедитесь, что основной металл и присадочный метал чистые и сухие. Перед сваркой протрите алюминий с помощью растворителя и чистой тряпки, чтобы удалить всю краску, масло, жир либо смазочные материалы, которые могут привести к попаданию углеводородов в сварной шов. Затем почистите сварное соединение щеткой из нержавеющей стали, предназначенной для этой работы. Если основной металл из алюминиевого сплава хранился в прохладном месте, позвольте ему прогреться при температуре цеха в течение 24 часов. Это предотвращает образование конденсата на алюминии.

Хранение неупакованного присадочного металла в обогреваемом шкафу или помещении также снижает риск возникновения пористости. Это позволяет избежать условий точки росы и сводит к минимуму вероятность образования гидроксида на поверхности проволоки для GMAW-сварки или прутков для GTAW-сварки.

Заказывать присадочные металлы следует у проверенных производителей. Это связано с тем, что такие компании, как правило, тщательно очищают проволоку и прутки от вредных оксидов для GTAW-сварки, а также соблюдают все процедуры, необходимые для минимизации водородосодержащих осадочных соединений.

И, наконец, рассмотрите возможность приобретения защитного газа с низкой точкой росы. Такие действия помогут предотвратить пористость шва. Соблюдайте все рекомендованные сварочные процедуры, касающиеся расхода защитного газа и цикла продувки.

И, наконец, рассмотрите возможность приобретения защитного газа с низкой точкой росы. Такие действия помогут предотвратить пористость шва. Соблюдайте все рекомендованные сварочные процедуры, касающиеся расхода защитного газа и цикла продувки.

Как и для любого метода сварки любых материалов, необходимо выполнить ряд рекомендаций, чтобы получить хороший результат. Механические и химические свойства алюминия таковы, что его сварка может оказаться непростой задачей. Всегда используйте самые эффективные методы очистки и хранения материалов и присадки, тщательно выбирайте правильное оборудование. Ведь проблемы при сварке алюминия всегда легче упредить, чем решать их постфактум.

blog.svarcom.net

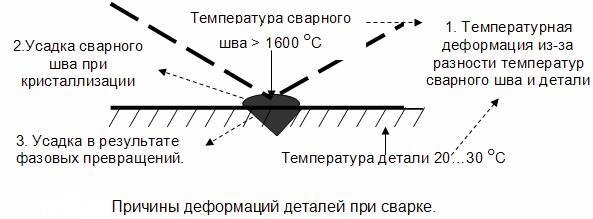

Почему при сварке металла возникают деформации

Деформации металла при сварке — жуткая вещь. Вот вроде бы все идет хорошо, деталь практически готова, а потом раз — а ее всю перекосило, как Пизанскую башню.

Неопытный производственник обвинит в этом сварщика и его кривые руки. Однако то неопытный производственник. Опытный же производственник понимает, что деформаций металла при сварке в большинстве случаев в принципе невозможно избежать.

Можно сделать их незаметными и ни на что не влияющими — однако думать над этим должен не сварщик, а тот, кто дает ему задание. Бывают задания, которые в любом случае приведут к деформации. Даже если работать будет сварщик шестого разряда. Да даже если бы в природе существовал сварщик тридцать шестого разряда — и работал бы именно он.

Давайте разберемся, почему при сварке металла возникают деформации и как можно бороться с ними.

Деформации или "поводки" — естественная реакция металла на сварку

Вы знаете, что любые вещества изменяют объем под воздействием температуры. Объем пара больше, чем объем получающейся из него воды. Объем воды больше, чем объем получающегося из нее льда. Так вот — металлы при нагревании изменяют свой объем весьма активно.

А теперь представьте себе паззл. Да, картинку-головоломку из кусочков одинакового размера с выемками, которые цепляются друг за друга. Это — наше металлическое изделие с его внутренними связями.

А теперь один кусочек паззла — то есть один участок металла — внезапно нагреется до огромной температуры. Сколько там у нас температура катодного пятна, 2400-2700 градусов Цельсия? Окей (для правильного понимания напомню, что температура горения дерева обычно не превышает 1000 градусов, а бензина — 1400 градусов). При этом соседние кусочки паззла, естественно, начнут нагреваться от него — чем дальше, тем меньше. А на удаленных от зоны сварки частях достаточно большой детали сохранится температура порядка 25 градусов, которая была в помещении до начала работы.

И каждый из кусочков изменит свой размер в соответствии с принятой температурой.

Вы понимаете, что такой паззл было бы просто невозможно собрать — кусочки просто не подходят друг к другу по размеру. Однако проблема в том, что он уже собран. И участки металла с различной температурой начинают давить друг на друга — или, наоборот, растягивать друг друга. Это называется напряжением металла. Когда напряжение дойдет до критического порога, металл снимет его так, как умеет — произойдет деформация.

Методы борьбы со сварочными деформациями

Разумный расчет — главный метод борьбы с деформациями при сварке

Самое важное здесь для производственника, который заказывает ту или иную деталь или корпус со сваркой — не упереться рогом, когда ему скажут "а давайте изменим количество и протяженность швов — иначе металл может повести".

К сожалению, многие отвечают "а давайте без давайте" — и получают на выходе деформированную, ненадежную или, в лучшем случае, существенно подорожавшую деталь.

На практике часто достаточно заменить сварной шов на гиб — или на надежную последовательность точечных сварок. В первом случае деформаций не будет никаких — они там в принципе невозможны. Во втором случае напряжение будет, но не дойдет до той точки, когда деталь поведет.

Дополнительные методы устранения сварочных деформаций металла

- Разумный способ сварки. Существуют хитрые способы сварки, позволяющие минимизировать деформации — например, каскадный и обратноступенчатый. Суть их — в том, что длинный шов как бы состоит из множества коротких. И каждый короткий накладывается так, чтобы образовать напряжение, противоположное напряжению предыдущего. В результате после длинной и хорошо рассчитанной цепи мини-деформаций деталь суммарно оказывается такой же, как была.

- Подогрев детали. Да, гениально и просто. К сожалению, работает не всегда и бывает дорого. Суть в том, что перед/во время/иногда даже после сварки деталь разогревается вся целиком. И расширяется — вся. Соответственно, перепад температур и объемов между рабочей зоной и остальными будет существенно меньше.

- Термическая и механическая правка детали после сварки. Есть, конечно, свои ограничения. Главным образом — то, что эти методы эффективнее работают с остаточным напряжением, которое накопилось в детали за время процесса. Уже свершившиеся деформации исправляются не очень хорошо. А проблема механической правки — еще и в том, что она сама по себе может подпортить прочность изделия.

Выводы — что делать, когда металл ведет?

Самое лучшее средство против поводок (деформаций) металла при сварке — разумный расчет процесса сварки, понимание свойств металла, снижение количества и протяженности швов до действительно необходимого минимума и грамотное распределение их.

Остальные средства помогают избавиться от остатков проблемы, но до них лучше просто не доводить.

В "Металл-Кейс" мы приняли этот принцип на вооружение и используем его для наших клиентов. Именно поэтому множества проблем со сваркой, которые характерны для работ других поставщиков, наши клиенты просто не знают.

Хотите тоже забыть об этих проблемах? Давайте обсудим это предметно. Звоните нам по телефону 8 (804) 333-68-30 — или пишите на почту [email protected]. Если вы находитесь не в Петербурге, самым удобным способом для вас будет заказ нашего ответного звонка через кнопку "быстрый расчет стоимости" ниже — так вам еще и не придется тратить деньги на телефоне на межгород.

P.S. Да, звонить не из Петербурга тоже имеет смысл. Наше производство находится на мощнейшем транспортном узле — так что логистика "от нас — в ваш регион" часто оказывается проще, чем логистика "внутри вашего региона".

metal-case.ru

Сварка металла напылением

Сварка напылением

Автомобилю одного рижского автовладельца потребовался ремонт КПП. При снятии коробки выяснилось, что ее корпус был когда-то пробит, и заделан герметиком. Качество заделки оставляло желать лучшего, и мастера сказали, что, раз уж коробка снята, они заодно решат и проблему упомянутой трещины. В процессе ремонта владелец наведался в сервис, и увидел корпус своей коробки, который выглядел, как будто покрашенный серым грунтом из пульверизатора (см. фото). “А красили-то зачем?” — удивился человек. “Это — не краска. Это — сварка напылением” — ответил мастер.

Как известно, алюминиевые детали, в том числе — корпуса КПП, варят аргонно-дуговой сваркой. Но в некоторых случаях применяют и сварку напылением. Как это делается: берется специальный порошок, в составе которого имеется алюминий, цинк, корунд, а также другие элементы, и через пламя горелки распыляется на ремонтируемую поверхность. Расплавленный порошок наносится в несколько слоев.

Почему корпус упомянутой КПП варили не аргоном, а напылением? Есть несколько нюансов, главный из которых — ремонтируемая алюминиевая деталь соприкасалась с маслом. Понятно, перед сваркой деталь протирают и обезжиривают, но масло обладает довольно высокой проницаемостью. То есть, полностью удалить его с поверхности, особенно — пористой, не просто. По этой причине в процессе аргонно-дуговой сварки оставшееся в порах масло вскипает, и, по-простому говоря, образует в поверхности свариваемого металла пузырьки воздуха. А потому есть вероятность, что место сварки окажется негерметичным, и через него будет снова сочиться масло.

Нанесение же первых слоев порошка при сварке напылением проводится при температуре около 200°С, а температура закипания многих масел превышает 300°С. Потом поверхность может прогреваться и до более высокой температуры, но поры уже закрыты расплавленным порошком. Иначе говоря, вероятность того, что масло после сварки будет сочиться в месте ремонта — существенно ниже.

Еще нюанс: оборудование для сварки напылением — довольно компактное и легко транспортируемое, а сам метод дает возможность ремонтировать деталь — например, поддон картера, без демонтажа. А кроме того, место сварки не требует последующей механической обработки, поскольку не остается швов.

Конечно, у сварки напылением есть и свои минусы. Например, толщина покрытия — ограничена, а ремонтировать, скажем, трещины на углах деталей — довольно проблематично.

Кстати, как выяснили, за сварку напылением, как правило, просят не так много: примерно 20…30 латов за ремонт трещины. Иначе говоря, становится понятно, почему подобный метод ремонта алюминиевых деталей в последнее время применяется все чаще.

Артур ОЗОЛС, R?ga автомобильная

Вот как выглядит корпус КПП, отремонтированный при помощи сварки напылением.

Поделиться:autooboz.info

Сварка тонкого металла электродом

Как у профессионалов, так и у новичков часто возникает вопрос, как правильно осуществляется сварка тонкого металла электродом. Вся проблема в том, что сварка жести вызывает некоторые трудности, связанные с ее толщиной (0,1-0,3 мм), из-за которой может возникать деформация в процессе работы. Рассмотрим основные требования правила работы и технологию сварки на листовой стали и выбор самых тонких электродов для работы.

Особенности сварки тонкого металла электродом

Сварка жести с помощью проводника процесс хоть и востребованный, но достаточно сложный и требует особого подхода. Все дело в том, что одно неловкое движение проводником и металл можно испортить, то есть насквозь прожечь, так как он толщиной меньше 0,4 миллиметра. В то же время, недостаточно плотное прилегание электрода может привести к некачественному соединению свариваемого материала.

Сварка тонкого металла электродом ведется на низком токе, поэтому необходимо четко придерживаться расстояния между изделием и проводником, чтобы не утратить дугу. Одним словом, нужно долго учиться и тренироваться, как варить тонкий металл, чтобы полноценно прочувствовать весь процесс и научиться удерживать дугу.

Одной из особенностей является специальная подготовка для тонкого металла, для лучшего сцепления. То есть, детали необходимо максимально качественно очистить от масла, краски, грязи и пыли для лучшего скрепления. Следует учитывать, что не все виды швов и не каждая технология подойдет для сварки стальных листов.

Требования и технология сварки жести

Сварка тонколистового металла имеет ряд требований, которые рекомендуется выполнять для получения качественного результата:

- электроды для сварки тонкого металла следует подбирать в соответствии с толщиной рабочего изделия. При толщине детали, не более 3 мм и проводник нужно применять диаметром 3-4 миллиметра. Для этого нужен самый тонкий электрод для сварки;

- во избежание деформации деталей, необходимо выбирать соответствующую силу тока, для сварки стальных листов небольшого диаметра;

- сварка тонколистовой стали должна производиться электродами с особым покрытием, которые будут медленно плавиться, позволят легко возбудить и удержать дугу, без разбрызгивания капель металла.

Особое внимание необходимо уделить выбору электрода. Для сварки жести нужно выбрать специальные проводники, которые обеспечивают медленное плавление и позволяют лучше удержать дугу. Использовать для работы можно как переменный, так и постоянный ток. Электроды для сварки инвертором тонкого металла лучше всего выбирать универсальные. Специалисты рекомендуют отдать предпочтение «троечке».

Касаемо технологии работы, то сваривать тонкие изделия лучше внахлест, так меньше вероятности прожечь металл.

Если необходимо произвести сварку листового металла встык, тогда его перед обработкой надо зафиксировать таким образом, чтобы они не двигались во время работы. При нагревании и остывании, металл имеет свойство расширяться и сужаться. В связи с этим могут возникнуть трудности, особенно у сварщика-новичка.

Основные способы соединения тонколистового металла

Сварка жести может осуществляться как ручной дуговой сваркой, так и полуавтоматом. Эти обе методики широко применяются для соединения мелких деталей, толщина металла которых не более 3 миллиметров.

Специалисты рекомендуют совершать сварку тонкого металла полуавтоматом, так как оборудование лучше справляется с этой задачей при работе на маленьком токе. Таким образом, можно избежать деформации изделия.

Сварка стальных листов может осуществляться несколькими способами:

- прерывистый метод или точечный, при котором можно варить тонкий металл инвертором без риска. На изделии просто ставятся точки и таким образом скрепляются две части. Этот метод требует некоторых навыков, так как мастер должен очень быстро перемещать проводник, пока металл не успел остыть.

- непрерывная сварка жести на протяжении всего шва. Сварочный аппарат для такого способа лучше выставлять на маленький ток, не более 60А. Кроме этого, нужно выбрать определенную скорость ведения электрода, так как при быстром перемещении изделие не успеет сплавиться, а при медленном, в нем могут образоваться дыры.

Существует два основных способа для сварки жести:

- Работа плавящимися электродами. Для этого лучше использовать проводники, диаметром не более 2 миллиметров. Оптимальным размером считается 1,6 мм. Основной задачей мастера при этом является контроль недопущения перевара, чтобы не прожечь деталь. Проводник нужно вести с умеренной скоростью, чтобы и сплав получился качественным, и при этом в металле не образовалась дырка. В момент сцепления материалов необходимо обеспечить полный провар кромок стали, но не прожечь его. Здесь сварка тонколистовой стали заключается в мгновенном расплавлении кромок и невозможности вести полноценный контроль над созданием сварочной ванны. То есть, при таком способе важно внимательно вести электрод, чтобы не прожечь материал. Для этого необходимо долго тренироваться.

- Сварка инвертором тонкого металла с применением нерасплавляющегося электрода. Такой метод, в свою очередь, тоже делится на два типа:

- метод оплавления и соединения кромок деталей;

- метод с использованием присадочной проволоки.

Этот способ подразумевает соединение деталей без примеси дополнительного материала. То есть, электрод не плавиться, а только расплавляет края деталей и соединяет их между собой. Такая методика дает возможность работать с самыми тонкими стальными листами.

Особенности работы с оцинкованной сталью

Оцинкованная сталь – это тонкий металл, который покрыт цинковым напылением. При работе с ним необходимо учесть несколько особенностей. Во-первых, детали нужно тщательно подготовить, расчищая напыление до чистой стали. Если этого не сделать, тогда соединение не получится. Так как цинк имеет совершенно другую температуру плавления, в сравнении со сталью.

Оцинкованный слой можно снять металлической щеткой или наждачной бумагой. Некоторые для этого используют абразивный круг. Все работы с цинком запрещено производить в закрытом помещении, так как его испарение очень вредно для организма.

Когда материал полноценно очищен до чистой стали, можно начинать процесс соединения деталей. При работе с оцинкованными трубами для получения качественного и надежного шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием, например, МР-3, АНО-4, ОЗС-4. При этом движения нужно совершать плавные и небольшие. Верхний шов — облицовочный стоит делать шире. Его ширина приблизительно равна трем диаметрам проводника. Тут важно не спешить и хорошо проваривать. Для этого используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

В завершение стоит отметить, что сварка жести – дело тонкое и кропотливое, требующее от сварщика определенных навыков в работе. Может осуществляться сварка тонкого металла полуавтоматом и вручную. Первым способом немного легче, потому что сварка тонким электродом вручную требует выполнения ряда условий, чтобы шов получился прочным и качественным.

Немаловажным моментом является тип спаивания. Сварка листового металла встык может быть реализована только в случае, если сварщик настоящий профессионал и правильно рассчитает силу тока, чтобы правильно соединить делали. В ином случае необходимо выбирать пайку внахлест. При этом уменьшается риск сквозного проплавления изделий. При инверторной методике важно правильно выставить силу тока. Тогда получится ровный и правильный шов.

svarkaed.ru

Технология напыления металлов: основные способы металлизации изделий

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Задачи и варианты напыления

Металлическая поверхность после порошковой обработки приобретает важные защитные свойства. В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

Основная цель напыления базовой основы из металла – обеспечить продолжительный эксплуатационный ресурс деталей и механизмов в результате воздействия вибрационных процессов, высоких температур, знакопеременных нагрузок, влияния агрессивных сред.

Процессы напыления металлов выполняют несколькими способами:

- Вакуумная обработка – материал при сильном нагревании в вакуумной среде преобразуется в пар, который в процессе конденсации осаживается на обрабатываемой поверхности.

- Плазменное или газоплазменное напыление металла – в основу метода обработки положено использование электродуги, образующейся между парой электродов с нагнетанием инертного газа и ионизацией.

- Газодинамический способ обработки – защитное покрытие образуется при контакте и взаимодействии микрочастиц холодного металла, скорость которых увеличена ультразвуковой струей газа, с подложкой.

- Напыление лазерным лучом – генерация процесса происходит с использованием оптико-квантового оборудования. Локальное лазерное излучение позволяет проводить обработку сложных деталей.

- Магнетронное напыление – выполняется при воздействии катодного распыления в плазменной среде для нанесения на поверхность тонких пленок. В технологии магнетронных способов обработки используются магнетроны.

- Защита металлических поверхностей ионно-плазменным способом – основана на распылении материалов в вакуумной среде с образованием конденсата и осаждением его на обрабатываемой основе. Вакуумный метод не дает металлам нагреваться и деформироваться.

Технологический метод напыления деталей, механизмов, поверхностей из металла подбирают, в зависимости от характеристик, которые нужно придать напыляемой основе. Поскольку метод объемного легирования экономически затратный, в промышленных масштабах широко используют передовые технологии лазерной, плазменной, вакуумной металлизации.

Напыление в магнетронных установках

Металлизация поверхностей по технологии магнетронного напыления основана на расплавлении металла, из которого выполнена мишень магнетрона. Обработка происходит в процессе ударного действия ионами рабочей газовой среды, сформированными в плазме разряда. Особенности использования магнетронных установок:

- Основными элементами рабочей системы являются катод, анод, магнитная среда, которая способствует локализации плазменной струи у поверхности распыляемой мишени.

- Действие магнитной системы активизирует использование магнитов постоянного поля (самарий-кобальт, неодим), установленных на основании из магнитомягких материалов.

- При подаче напряжения от источника электропитания на катод ионной установки происходит распыление мишени, причем силу тока нужно поддерживать на стабильно высоком уровне.

- Магнетронный процесс основан на использовании рабочей среды, которой выступает соединение инертных и реакционных газов высокой чистоты, подающихся в камеру вакуумного оборудования под давлением.

Преимущества магнетронного напыления позволяют применять данную технологию обработки для получения тонких пленок металлов. Например, алюминиевые, медные, золотые, серебряные изделия. Происходит формирование пленок полупроводников – кремний, германий, карбид кремния, арсенид галлия, а также образование покрытий диэлектриков.

Главное достоинство магнетронного метода – высокая скорость распыления мишени, осаждения частиц, точность воспроизведения химического состава, отсутствие перегрева обрабатываемой детали, равномерность нанесенного покрытия.

Использование при напылении магнетронного оборудования дает возможность обрабатывать металлы и полупроводники с высокой скоростью осаждения частиц, создавать на напыляемой поверхности тонкие пленки с плотной кристаллической структурой, высокими адгезивными свойствами. К основному перечню работ по магнетронной металлизации относятся хромирование, никелирование, реактивное напыление оксидов, карбо- и оксинитридов, сверхскоростная наплавка меди.

Технология ионно-плазменной наплавки

Чтобы получать многомикронные покрытия на изделиях из металла, широко используют метод ионно-плазменного напыления. Он основан на использовании вакуумной среды и физико-химических свойств материалов испаряться и распыляться в безвоздушном пространстве.

Технологически сложный процесс позволяет решать важные технические задачи по металлизации изделий благодаря использованию установки ионно-плазменного напыления:

- Увеличение параметров износоустойчивости, исключение спекания при эксплуатации изделий в условиях высоких температур.

- Повышение коррозийной устойчивости металлов при эксплуатации в агрессивных водных, химических средах.

- Придание электромагнитных свойств и характеристик, эксплуатация в границах инфракрасного и оптического диапазона.

- Получение высококачественных гальванических покрытий, придание изделиям декоративно-защитных свойств, обработки деталей и механизмов, используемых в разных отраслях промышленности.

Процесс ионно-плазменного напыления базируется на использовании вакуумной среды. После поджига катода формируются пятна первого и второго уровня, которые перемещаются с высокой скоростью и образуют плазменную струю в ионном слое. Полученная в результате эродирования катодов струя проходит через вакуумную среду и вступает во взаимодействие с конденсируемыми поверхностями, осаживаясь плотнокристаллическим покрытием.

Использование ионно-плазменного напыления позволяет наносить защитные покрытия при температуре поджига катода до 100°C, отличается достаточно простой схемой получения слоев толщиной до 20 мкм.

С помощью ионно-плазменного напыления на металл удается придавать требуемые свойства конструктивно сложным изделиям нестандартной геометрической формы. После обработки металлическую поверхность не требуется покрывать финишным слоем.

Особенности плазменной металлизации

Наряду с ионно-плазменным напылением и магнетронными способами обработки металлов применяют еще один метод – плазменная металлизация. Главная задача технологии – защита изделий от окислительных процессов в агрессивных средах, повышение эксплуатационных качеств, упрочнение обрабатываемой поверхности, усиление сопротивляемости механическим нагрузкам.

Плазменное напыление алюминия и других металлов основано на высокоскоростном разгоне металлического порошка в потоке плазмы с осаждением микрочастиц в виде покрывающего слоя.

Особенности и преимущества технологии плазменного напыления на металл:

- Высокотемпературный метод нанесения защитного слоя на обрабатываемую поверхность (порядка 5000-6000 °C) происходит за доли секунд.

- Используя методы регулирования газового состава, можно получать комбинированное насыщение металлической поверхности атомами порошковых покрытий.

- Благодаря равномерности потока плазменной струи удается получать одинаково пористое, качественное покрытие. Конечная продукция превосходит результаты традиционных способов металлизации.

- Длительность процесса напыления невысока, что помогает достичь стопроцентной экономической эффективности использования плазменного оборудования в разных производственных масштабах.

Основные компоненты рабочей установки – высокочастотный генератор, камера герметизации, резервуар газовой среды, насосная установка для подачи давления, система управления. Использовать технологию плазменного напыления на металл допускается в домашних условиях при наличии необходимого оборудования с вакуумной камерой – воздействие кислорода приводит к окислению горячих металлических поверхностей и мишени.

На видео: восстановление деталей напылением.

Процесс лазерной обработки

Наплавка металлов лазерным методом позволяет восстанавливать детали и механизмы потоками света, генерируемыми от оптико-квантового оборудования. Вакуумное напыление лазером является одним из наиболее перспективных методов получения наноструктурированных пленок. В основу процесса положено распыление мишени световым лучом с последующим осаждением частиц на подложке.

Преимущества технологии: простота реализации металлизации, равномерное испарение химических элементов, получение пленочных покрытий с заданным стехиометрическим составом. Благодаря узкой направленности лазерного потока в месте его сосредоточения удается получить наплавку изделия любыми металлами.

Механизмы формирования жидкокапельных фаз:

- Крупные капли частиц расплавленной мишени образуются путем воздействия гидродинамического механизма. При этом диаметр крупных капель варьируется в диапазоне 1-100 мкм.

- Капли среднего размера формируются вследствие процессов объемного парообразования. Размер капель колеблется в диапазоне 0,01-1 мкм.

- При воздействии на мишень коротких и частых импульсов лазерного луча в эрозийном факеле образуются частицы мишени небольшой величины – 40-60 нм.

Если в лазерной установке при наплавке металлов на мишень одновременно действуют все три механизма рабочего процесса (гидродинамика, парообразование, высокочастотный импульс), приобретение изделием требуемых характеристик зависит от величины влияния конкретного механизма наплавки.

Одно из условий качественной лазерной обработки – воздействие на мишень таким режимом облучения, чтобы на выходе получить лазерные факелы с наименьшим включением жидкокапельных частиц.

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.