Сварка трубных конструкций. Сварка трубных конструкций

Сварка трубных конструкций | Сварак

Трубы один из рациональных по сопротивлению различного рода нагрузкам профилей металлосортамента. Из них изготовляют несущие строительные конструкции, такие, как мостовые переходы, фермы, стропила, колонны, вышки, башни и др. Большую часть трубных конструкций, на производство которых расходуется свыше половины продукции трубной промышленности, представляют различные грубопроводные системы, включающие магистральные газонефтепроводы, водоводы и продуктопроводы, промысловые и технологические трубопроводы, теплофикационные и канализационные системы, судовые трубопроводы, трубопроводы для транспортировки сыпучих масс и продуктов, упакованных в специальные контейнеры.

Характерная особенность трубопроводных систем — однотипность сварных соединений, подавляющее большинство которых составляют кольцевые стыки, свариваемые многослойными швами.

- Это позволяет рассматривать изготовление трубопроводных систем как крупносерийное и массовое производство.

- Объемы сварочных работ при этом столь велики, что применение такого универсального и простого, но малопроизводительного способа сварки, как ручная дуговая сварка, часто сдерживает реализацию намеченных программ.

- Поэтому именно в этой области заметен технический прогресс, связанный не только с совершенствованием ручной дуговой сварки, но и с применением механизированных способов сварки, объемы которых постоянно увеличиваются.

Тенденция сокращения расхода металла на трубопроводные системы за счет постоянного повышения прочности трубных сталей усложняет технологические процессы сварки и помимо обеспечения равно качественности металла шва основному металлу требует принятия соответствующих технологических мер, предотвращающих ухудшение исходных свойств основного металла в зоне термического влияния, включая снижение технологической прочности, уменьшение склонности к образованию трещин в процессе сварки и вылеживания конструкции до введения ее в эксплуатацию. Эти обстоятельства требуют уделить технологии сварки трубопроводных систем особое внимание.

Существенное отличие особенностей эксплуатации трубопроводных систем от других трубных конструкций диктует требование к сплошности сварных соединений, определяющее отсутствие утечки продукта, находящегося внутри трубы под большим избыточным давлением.

- Неотъемлемая часть изготовления трубопроводных систем — неразрушающий контроль, трудоемкость которого сопоставима с трудоемкостью сварки.

- Все это позволяет считать, что технология сварки трубопроводных систем представляет наибольший интерес по сравнению с технологией сварки других трубных конструкций.

- Большинство современных трубных конструкций сооружается индустриальными методами, предполагающими изготовление узлов, блоков и отдельных секций конструкции в заводских условиях или близких к ним.

- Эти методы, а также методы монтажа готовых узлов рассмотрены в настоящей книге.

Подобные статьи

svarak.ru

Лекция № 21. Сварка трубных конструкций дуговой сваркой

При сооружении трубопроводов сварные стыки труб могут быть поворотными, неповоротными и горизонтальными (рис.34).

А б в

Рис.34 Сварные стыки труб: а — поворотный,б —неповоротный,

в — горизонтальный

Перед сборкой и сваркой трубы проверяют на соответствие требованиям проекта, по которому сооружается трубопровод, и техническим условиям. Основными требованиями проекта, а также технических условий являются: наличие сертификата на трубы; отсутствие эллипсности труб; отсутствие разностенности труб; соответствие химического состава и механических свойств металла трубы требованиям, указанным в технических условиях или ГОСТах.

При подготовке стыков труб под сварку проверяют перпендикулярность плоскости реза трубы к ее оси, угол раскрытия шва и величину притупления. Угол раскрытия шва должен составлять 60—70°, а величина притупления 2 -2,5 мм (рис.35). Фаски снимают с торцов труб механическим способом, газовой резкой или другими способами, обеспечивающими требуемую форму, размеры и качество обрабатываемых кромок.

Рис.35 Подготовка кромок труб под сварку при толщине стенок 8—12 мм

Разностенность толщин стенок свариваемых труб и смещение их кромок не должны превышать 10% толщины стенки, но быть не более 3 мм. При стыковке труб должен обеспечиваться равномерный зазор между соединяемыми кромками стыкуемых элементов, равный 2—3 мм.

Перед сборкой кромки стыкуемых труб, а также прилегающие к ним внутренние и наружные поверхности на длине 15—20 мм очищают от масла, окалины, ржавчины и грязи.

Прихватки, являющиеся составной частью сварного шва, выполняют те же сварщики, которые будут сваривать стыки, с применением тех же электродов.

При сварке труб диаметром до 300 мм прихватка выполняется равномерно по окружности в 4 местах швом высотой 3—4 мм и длиной 50 мм каждая. При сварке труб диаметром более 300 мм прихватки располагают равномерно по всей окружности стыка через каждые 250 — 300 мм.

При монтаже трубопроводов необходимо стремиться к тому, чтобы по возможности больше стыков сваривалось в поворотном положении.

Количество слоев шва при дуговой сварке труб определяется толщиной стенок труб (таблица 5).

Таблица .5

| Толщина стенки, мм | 2 - 3 | 4 - 5 | 6 - 9 | 10 – 12 13 - 15 |

| Количество проходов | 4 5 |

Похожие статьи:

poznayka.org

Сварка трубных конструкций.. Возникновение и развитие сварки

Похожие главы из других работ:

Абсорбер тарельчатого типа

8. Расчет трубных решеток и фланцев кожуха

Толщина трубной решетки, исходя из закрепления труб развальцовкой с обваркой, определяется из условия: tp = 32 мм dн = 25 мм Sp = 0,125 · dн + 5 Sp = 8.1 мм где: dн - наружный диаметр трубы, равный 25 мм; tp - шаг между трубами, равный 32 мм; В соответствии с ГОСТ 28759...

Наноструктурирование металлов

2.7.5 Метод циклического гидроформирования трубных заготовок

РОССИЙСКАЯ ФЕДЕРАЦИЯ ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ, ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ (19) RU (11) 2403206 (13) C1 (51) МПК B82B3/00 (2006.01) B21C37/29 (2006.01) B21D9/00 (2006.01) (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ Статус: по данным на 17.10...

Основные этапы монтажа аппаратуры автоматического регулирования и управления

2.5 Построение плана расположения электрических, трубных проводок

На этих схемах изображают прокладываемые вне щитов электрические провода, кабели, импульсные, командные, питающие, продувочиые и дренажные трубопроводы, защитные трубы, короба, лотки и металлору-кава с указанием их номера, типа (марок) и длин...

Планирование и организация работы цеха ТЭСЦ №5

5. Охрана окружающей среды в трубных цехах

Правила безопасности в трубном производстве устанавливают требования, соблюдение которых обеспечивает промышленную безопасность в указанных производствах, направлены на предупреждение аварий...

Повышение служебных свойств трубной стали контролируемой прокаткой

4. Служебные свойства трубных сталей и способы их повышения

Трубные стали - стали с определенным химическим составом и определенными служебными свойствами. Как известно...

Применение теплообменников

5.2 Определение толщины стальных трубных решеток др

Трубные решетки изготавливаются из листовой стали. Толщина стальных трубных решеток берется в пределах (15 - 35)мм и выбирается в зависимости от диаметра развальцованных трубок dH и шага трубок в решетке t...

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.1 Применяемые марки трубных сталей и технологии их производства

...

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.1.1 Первое поколение трубных сталей

До начала 1960-х годов высокопрочный лист категории прочности Х52(К52) в основном получали путем нормализации относительно высокоуглеродистых сталей, и высокопрочными считались стали на уровне категории прочности Х52...

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.1.2 Второе поколение трубных сталей

Накопленный опыт производства и применения сталей для газопроводных труб показал, что дальнейшее повышение их прочностных свойств с одновременным улучшением сопротивления разрушению только за счет увеличения содержания углерода и элементов...

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.1.3 Третье поколение трубных сталей

В дальнейшем технические требования, предъявляемые к трубам, были существенно ужесточены и расширены: основными показателями были определены критерии...

Проведение исследований металла опытных труб для прогнозирования их стойкости к вязкому разрушению

4.2 Требования к качеству трубных сталей

Рассмотрим требования, предъявляемые к характеристикам сопротивления материала труб хрупким и вязким разрушениям...

Разработка способа формовки трубной заготовки на линии 1420 в условиях АО "ВМЗ"

2.2.7 Формовка основной части профиля трубных заготовок

Формовка основной части профиля трубных заготовок осуществляется на прессе шаговой формовки способом многопереходной гибки участков от подогнутых кромок к середине профиля одновременно по всей длине заготовок и обеспечивает получение...

Разработка способа формовки трубной заготовки на линии 1420 в условиях АО "ВМЗ"

2.2.8 Клеймение трубных заготовок

Сформованная трубная заготовка подаётся на установку для механизированного клеймения на наружной поверхности заготовки. Ставят знак завода-изготовителя труб, марку стали, год изготовления, завод - поставщик материала...

Разработка способа формовки трубной заготовки на линии 1420 в условиях АО "ВМЗ"

2.2.10 Сушка трубных заготовок, маркировка

Трубная заготовка после гидросбива окалины поступает на сушку. Сушка осуществляется в проходной печи при температуре до 10000С, при этом температура трубной заготовки не должна превышать 200-2200С. Маркирование производят вручную...

Тепловой, конструктивный, гидравлический и экономический расчеты теплообменного аппарата

2.2 Выбор трубных решеток, способов размещения и крепления в них теплообменных труб и трубных решеток к кожуху

Трубные решетки изготавливаются обычно цельными, вырезкой из листа. Для надежного крепления трубок в трубной решетке ее толщина Sр(min) должна быть не менее 2, с. 45 , (8) где е = 5 - прибавка для стальных трубных решеток...

prod.bobrodobro.ru

Трубные конструкции - Наплавка

Трубные конструкции

Трубные конструкции Категория:

Наплавка

Трубные конструкции

Трубные конструкции Трубы изготавливают сварными и цельнотянутыми. Сварные трубы изготавливают различных диаметров и толщины стенки с помощью контактной, индукционно-прессовой и дуговой сварки как на переменном, так и на постоянном токе.

Трубопроводы, свариваемые встык из труб, используют для подачи жидкостей и газа. Они работают при различных давлениях и температурах нагрева. Если рабочее давление в трубопроводах менее 0,7 кгс/см2, то на них не распространяются правила Госгор-технадзора. Стыки трубопроводов на давление свыше 0,7 кгс/см2 выполняются только аттестованными для этой работы сварщиками.

Основные типы и конструктивные элементы швов сварных соединений установлены ГОСТ 16037—70 для стальных трубопроводов и ГОСТ 16038—70 для медных и медно-никелевых.

Электроды для сварки труб должны обеспечивать наплавленный металл с временным сопротивлением и пределом текучести не менее нижнего нормативного предела у основного металла, а показатели пластичности металла шва для трубопроводов горячей воды и пара по правилам Госгортехнадзора должны отвечать следующим минимальным нормам:

Сварные стыки труб подвергаются различным видам контроля качества и обязательно выборочному просвечиванию в количестве 5—10%’ (первая проверка) и 10—25% (вторая проверка) от числа стыков, сваренных каждым сварщиком.

Обязательному металлографическому контролю подлежат стыки трубопроводов I и II категорий для перегретого пара и горячей воды. К 1 категории относятся трубопроводы перегретого пара с давлением выше 40 кгс/см2 и температурой выше 350° С и горячей воды с температурой выше 184°С; ко II категории — трубопроводы перегретого пара с давлением до 39 кгс/см2 и температурой до 350° С и горячей воды с температурой от 80 до 184° С. Для труб из углеродистых и низколегированных сталей для металлографического исследования вырезают по одному шлифу, для труб из аустенитной стали — по четыре шлифа.

Трубопроводы газовых сетей для жилых, общественных и производственных зданий, работающие под давлением до 12 кгс/см2, изготавливают в соответствии с требованиями, которые содержат Строительные нормы и правила (СНиП) Ш-Г7—71.

Согласно этим нормам сборка трубопроводов производится на сварочных прихватках длиной 30—40 мм и высотой, равной половине толщины стенки. Техника сварки стыков трубопроводов принимается в зависимости от диаметра трубы, толщины ее стенки и химического состава металла. Различными технологическими приемами свариваются поворотные и неповоротные стыки трубопроводов.

Ручная сварка стыков труб покрытыми электродами используется при наложении корневого шва без подкладных колец, а также при изготовлении и монтаже трубопроводов в неудобных для механизированной дуговой сварки условиях: стыки коленообразного гнутого трубопровода, стыки трубопровода, проходящего через естественные преграды (водные, горные и др.), соединение секций в длинные плети, приварка фланцев, заглушек и т. д.

Корневой шов выполняется электродами 1,6—3 мм в зависимости от толщины стенки трубы, а остальные швы могут выполняться более производительными видами сварки (автоматом или полуавтоматом).

При ручной сварке всего стыка целесообразно выполнять его в несколько слоев: при толщине стенки 4—5 мм — в два слоя (не считая корневого), при 10—12 мм—в четыре слоя электродами диаметром 3—4 мм. Ручная газовая сварка выполняется только в один слой.

Ручную дуговую сварку стыков трубопроводов выполняют двумя способами: сверху вниз и снизу вверх.

Сварка сверху вниз происходит на большой скорости и с меньшим сечением валика (с меньшим количеством шлака), это приводит к лучшей структуре и большей вязкости металла шва, что особенно важно при работе на морозе. Другие преимущества способа сварки сверху вниз заключаются в меньшем усилении шва, снижении времени на зачистку от шлака и отсутствии необходимости заварки кратера. Сварка сверху вниз выполняется электродами марок ОЗС-9, ВСЦ-1, ВСЦ-2. Этими же электродами можно выполнять сварку и снизу вверх.

Режим дуговой ручной сварки стыков труб Еыбирают в зависимости от марки и диаметра электрода и слоя шва.

Для повышения производительности и качества сварки сантехнических труб рекомендуется полуавтоматическая дуговая сварка в углекислом газе и самозащитной проволокой взамен газовой.

Соединение труб выполняется встык и втавр. Удовлетворительные результаты при сварке труб диаметрами от 7г до 2 дюймов получаются при использовании проволоки диаметром 0,6— 1 мм. Зазоры между кромками при сборке под сварку могут колебаться в пределах от 0 до 3 мм.

Скорость дуговой сварки выше скорости газовой в 2,3—2,5 раза, марка проволоки — Св-08Г2С. Сварка производится на постоянном токе при обратной полярности.

Перевод на дуговую сварку внутренних сантехнических систем снизил стоимость сварочных работ в два раза по сравнению с газовой сваркой. Режимы сварки в СОг приведены в табл. 58, 59.

Для работ ремонтного характера в помещениях наиболее удобно применение полуавтомата «Луч» (Институт электросварки им. Е. О. Патона) с питанием от осветительной сети со сварочной проволокой марки Св-15ГСТЮЦА по ГОСТ 2246—70, которая не требует газовой защиты. Масса полуавтомата со сварочным проводом и заряженной кассетой — 2 кг.

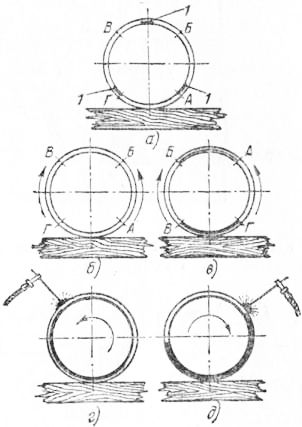

Рис. 1. Порядок сварки труб с поворотом: а — места размещения прихваток (/) и участков шва (А, Б, В, Г), 6 — выполнение первого слоя на участках А — Б и Г — В, в — поворот стыка и выполнение первого слоя на участках Г — А и В — Б, г — выполнение второго слоя шва. д — выполнение третьего слоя шва стыков

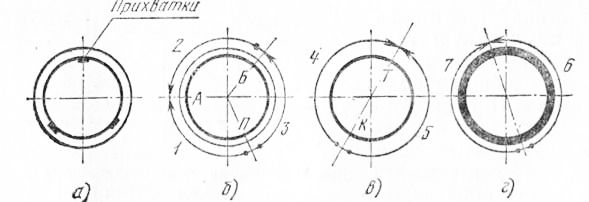

Рис. 2. Порядок сварки стыков неповоротных труб: а — сборка труб на прихватках, б, в, г — выполнение первого слоя, второго третьего; А. Б, П — границы участков первого слоя шва, Т, К — то же. для второго слоя шва, 1, 2, 3, 4, 5, 6, 7 — последовательность выполнения слоев шва на участках

В указанном порядке можно производить сварку стыка сверху вниз, применяя электроды с целлюлозным покрытием ОЗС-9 и ВСЦ-Ц дающие мало шлака.

Применяют сварку комбинированными способами в зависимости от наличия электродов: первый слой сваривают сверху вниз электродами ВСЦ-1 или ОЗС-9, второй слой —электродами УОНИИ-13/45 и третий слой —электродами УОНИИ-13/55.

Стыки труб диаметром более 500 мм делят по окружности на 6—8 участков и технологию сварки строят так, чтобы по возможности обеспечить равномерное охлаждение металла стыка, в результате чего получается менее напряженный металл стыкового соединения.

Рис. 4. Сопряжение труб под углами

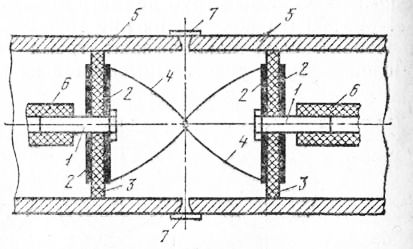

Рис. 5. Схема приспособления для сварки труб с поддувом газа: 1 — входной и выходной ниппели, 2 — металлические шайбы, 3 — резиновые шайбы, 4 — соединительные скобы из проволоки диаметром 2—3 мм. 5 — свариваемые трубы, 6 — шланг для подачи газа, 7 — приклеенная бумага

Наиболее прочное соединение труб можно обеспечить сваркой с поддувочным газом, подаваемым по самой трубе. В этом случае (рис. 5) газ формирует обратный валик регулируемой величины и охлаждает металл шва с образованием дендритов, направленных по толщине металла шва. Это увеличивает прочность сварного соединения и устраняет необходимость внутренних подкладных колец, как практиковалось по старой технологии сварки. В качестве поддувочного газа могут служить аргон, азот, углекислый газ и др.

Читать далее:

Основные дефекты сварных швов и причины их возникновения

Статьи по теме:

pereosnastka.ru