Приемы самостоятельной художественной ковки. Своими руками металла

Ковка металла своими руками | Строительный портал

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками – дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

- Ковка металла

- Металл для ковки

- Инструмент для ковки металла

- Ковка металла своими руками

Ковка металла

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера. Фактически существует два вида ковки – холодная и горячая. Выполняя ручную ковку металла необходимо разбираться в обоих видах ковки, так как каждый обладает своими преимуществами и недостатками.

Горячая ковка

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности. Еще одним фактором, который может существенно повлиять на выбор вида ковки, являются специфические знания по температурным режимам для ковки металла.

Холодная ковка

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла – достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму. Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

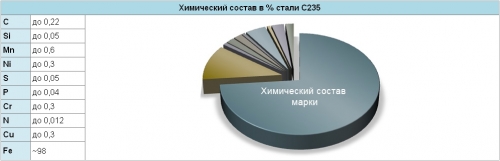

Несмотря на то, что самый ковкий металл – это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

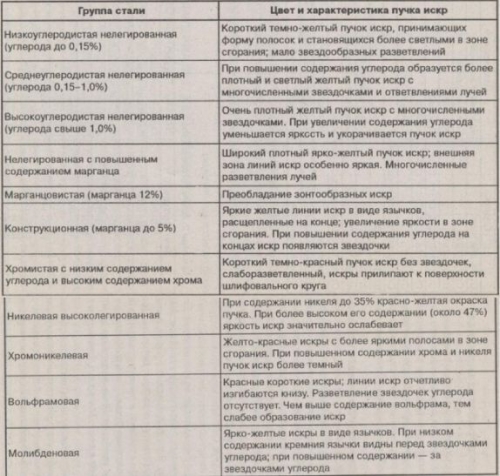

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

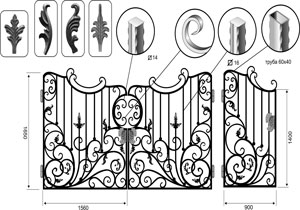

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2", 3/4", 1", профильные трубы от 20х20 мм до 30х30 мм.

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

- Горн. Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.

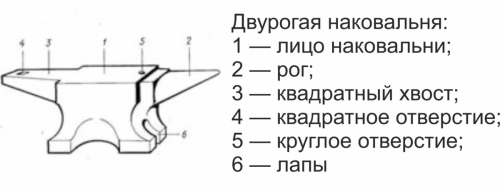

- Наковальня. Этот инструмент является опорой, на которой выполняется ковка. Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

- Шпераки. При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя. Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

- Кувалда и Ручник. Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.

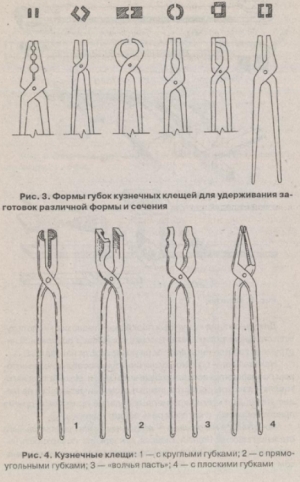

- Клещи. Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки. Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

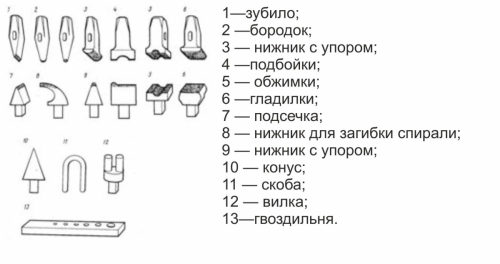

- Фасонные молотки. При выполнении художественной ковки требуется создавать загнутые заготовки или заготовки определенной формы. Для этого используются фасонные молотки. Они могут быть как нижними, на которых производится обработка, так и верхними. Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Кроме описанных выше, используются различный измерительный инструмент, такой как обычная рулетка, двойной кронциркуль, кузнечный наугольник, шаблоны и калибры. Выбор кузнечного инструмента огромен, весь перечислить представляется затруднительным, поэтому у каждого мастера есть свой набор лишь необходимого и часто используемого инструмента.

Инструмент для холодной ковки

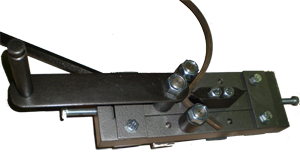

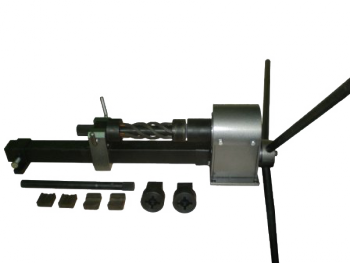

- Гнутик (фото ниже). Это базовый инструмент холодной ковки. Как следует из названия, он позволяет гнуть металлическую заготовку под определенным углом. В дополнение гнутик позволяет создавать дуговые элементы определенного радиуса.

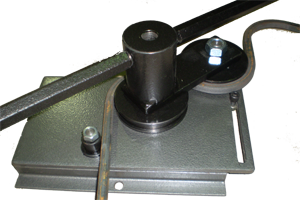

- Улитка. Название говорит само за себя. При помощи улитки можно создавать различные спиралевидные декоративные элементы. Спираль выполняется под определенный шаблон, который при необходимости можно сменить на другой, с меньшим или большим радиусом.

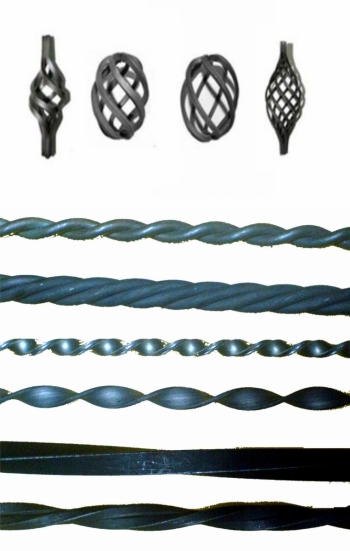

- Фонарик. Этот станок предназначен для создания декоративного элемента с одноименным названием.

- Волна. Позволяет создавать волнообразные элементы. При протаскивании прута через этот станок на выходе получается красивая синусоидальная заготовка.

- Твистер. По принципу работы этот станок схож с Фонариком, но в отличие от него твистер лишь скручивает заготовку вдоль оси.

- Станок для колец. Как во всех предыдущих станках название говорит за себя.

Кроме описанных выше существуют еще универсальные станки для клепки, резки, опрессовки и придания объема. Все описанные выше станки можно изготовить как самостоятельно, так и приобрести в магазине. Конечно, самодельные приспособления для холодной ковки будут несколько уступать по качеству заводским, но это компенсируется уникальностью созданных с их помощью элементов. Для изготовления станков холодной ковки чертежи можно найти как в свободном доступе, так и купить у специалистов.

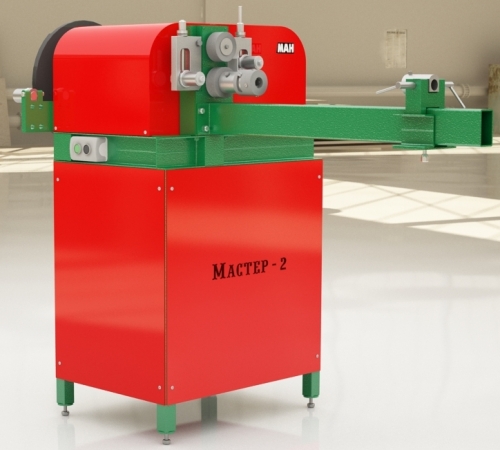

Важно! Станки для холодной ковки могут быть ручными или снабжены электродвигателями. Несмотря на наличие передаточных шестерен, ручная холодная ковка довольно трудоемкое и долгое занятие, и для получения больших объемов кованых элементов лучше оборудовать станок электродвигателем.

Отдельно стоит отметить промышленные станки для холодной ковки. На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

Ковка металла своими руками

В процессе ковки для придания заготовке определенной формы используются различные приемы и методы ковки. Для выполнения каждого из них используется определенная технология и инструмент для ковки металла. Технология ковки металла горячим и холодным методом существенно отличается. Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Холодная ковка металла своими руками

Выполняется холодная ковка своими руками достаточно легко и особых усилий не требуется. Все работы разбиты на несколько этапов: создание эскиза или чертежа будущего изделия, закупка материалов и сам процесс ковки металла.

Чертеж можно создать в специальной компьютерной программе, приобрести уже готовый или нарисовать от руки. Можно найти для холодной ковки чертежи бесплатно. Для этого достаточно обратиться к мастерам, которые уже не первый год занимаются ковкой, и попросить один или два чертежа для тренировки. По сути, чертеж преследует несколько целей. Во-первых, чтобы знать какие элементы потребуется изготовить путем холодной ковки. Во-вторых, имея на руках такой проект, можно рассчитать количество и тип металлических заготовок, таких как пруты, профильные трубы и прочее. В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

Отдельно необходимо рассмотреть элементы холодной ковки, из которых состоит проект. Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

- Лапки. Этот элемент представляет собой раскатанный в какой-либо форме конец металлического прута. В эту группу входят так называемые Пики. Несмотря на заостренный конец, Пики изготавливаются по схожей технологии.

- Завитки. В эту группу входит несколько распространенных элементов: волюта, червонка и улитка. Волюта или Баранка представляет собой прут, концы которого загнуты в одну сторону. Червонка – прут, концы которого загнуты в разные стороны. Этот элемент иногда называют «долларом» из-за его схожести со знаком американской валюты. Запятая или Улитка – простой завиток, один конец которого загнут, а второй прямой.

- Кольца. Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

- Торсион. Этот элемент довольно легко узнать по винтовому скручиванию вдоль оси. Вариантов торсионов довольно много и одним из самых распространенных является такой элемент, как Фонарик, а также простой винтообразный прут для решетки или ограды.

Весь процесс изготовления элементов холодной ковки основывается на следующих общепринятых технологиях ковки – гибка, закручивание, вытяжка.

Вытяжка – это технология, которая заключается в увеличении длины заготовки путем уменьшения её сечения. В холодной ковке используется один из вариантов вытяжки – раскатка. Именно с её помощью создаются различные лапки и пики. Для создания лапок используется специальный раскаточный станок. Конец заготовки заводится внутрь и затем запускается механизм раскатки, в результате конец получается расплющенным с рельефом или без него. Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Гибка. Эта технология ковки заключается в загибании концов либо другой части заготовки под определенным углом. Сама гибка выполняется практически на всех станках холодной ковки. Процесс гибки можно проследить при изготовлении заготовки на станке Улитка. Вначале конец заготовки помещается внутрь специального шаблона и затем загибается под определенным углом. Эти работы выполняются на станке Улитка.

Закручивание. Эта технология ковки подразумевает скручивание заготовки вдоль своей оси. В холодной ковке этот процесс можно наблюдать при использовании станка Твистер, на котором создаются различные торсионы. Для этого один конец заготовки помещается в тиски, а второй конец проворачивается вдоль оси. Отдельно стоит выделить элемент Фонарик. Для него используют два и более прута, которые вначале скручивают вдоль оси, а затем вдоль оси сжимают, в результате прутья в определенном месте расходятся в стороны.

Сборка всех элементов в единую конструкцию выполняется при помощи сварки на специальном сборочном столе. Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Холодная ковка своими руками: видео-урок

Горячая ковка металла своими руками

По сравнению с холодной, ручная горячая ковка намного сложнее и требует от мастера опыта в обращении с инструментом и хорошей физической подготовки. Работы выполняются в несколько этапов: создание эскиза или чертежа, закупка материалов и ковка.

По сути, разница между горячей и холодной ковкой заключается в технологических процессах обработки металла. Во-первых, это касается способа обработки. Во-вторых, для горячей ковки можно использовать практически любые металлические заготовки. Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки – завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Осадка применяется при ковке металла для увеличения поперечного сечения всей заготовки или её части. При ковке в зависимости от необходимости проводится полный или местный нагрев заготовки для осадки.

Вытяжка заключается в увеличении длины заготовки путем уменьшения её сечения. Это можно выполнять как путем нанесения ударов кувалдой или ручником, так и с помощью раскатки металла между валов на станке. В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

Гибка. Эта операция выполняется для придания заготовке загнутой формы. При этом следует учесть, что гибка толстых заготовок может повлечь их искажение и для придания первоначальной формы необходимо выполнить осадку. Для гибки заготовки применяют различные шпераки, рог наковальни, фасонные молотки и кондукторы.

Закручивание. Данная технология ковки подразумевает скручивание заготовки вдоль своей оси. Как и в холодной ковке, заготовку зажимают в тиски и проворачивают. Но в отличие от холодной ковки, можно нагревать заготовку локально, что дает возможность легко делать локальное закручивание.

Такие технологии ковки как разрубка, насечение рисунка и набивка рельефа применяются в художественной ковке с использованием зубил. Края горячих заготовок, в зависимости от проекта, рассекаются и закручиваются клещами. Также пока заготовка раскаленная, на её поверхности набивается различный узор.

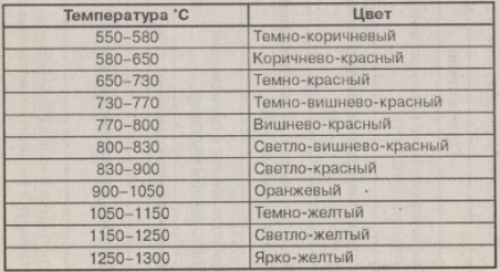

При горячей ковке металла важно знать температурные режимы нагрева. Это поможет более качественно обрабатывать металл. Ковка черного металла выполняется при 800 – 1250 °C. Конечно, измерять градусником раскаленную заготовку будет невозможно и для определения температуры придется ориентироваться по её цвету. В приведенной ниже таблице указаны температуры и цвет заготовки из черных металлов.

Горячая ковка металла: видео-урок

Ковка металла своими руками – дело довольно увлекательное, требующее постоянного совершенствования. Это касается в первую очередь создания различных художественных и декоративных элементов. Тем, кто только начал заниматься ковкой, придется немало потрудиться, чтобы их работы имели идеальную форму и высокое качество.

strport.ru

Художественная ковка металла своими руками (видео+фото)

Художественная ковка своими руками — один из видов ремесла, который не только не был задвинут технологическим прогрессом на задворки истории, но даже получил новый виток развития с появлением более современного оборудования.

Что нужно знать о самостоятельной ковке художественных элементов и какое оснащения потребуется для этого?

Технологии и приемы

Создание целого комплекса изображений и орнаментов из металла возможно двумя технологическими способами: горячей и холодной ковкой.

Горячая художественная ковка

Горячий способ более традиционный, с его помощью производили настоящие шедевры металлообработки, причем с использованием довольно-таки примитивного оборудования и инструмента. Сегодня, с развитием технологий, ковка с предварительным разогревом заготовок намного упростилась. Все чаще используют газовые горны, позволяющие контролировать температуру и равномерность нагревания. Стали распространенными пневматические молоты, ускоряющие ковку, а также широко применяются различные станки по обработке металла (рубке, резке, сверлению).

Несмотря на сложную технологию, в отличие от холодной ковки, горячая обработка позволяет производить более широкий спектр изделий, вплоть до мельчайших деталей цветов и листьев деревьев.

Приемы используют такие же, как и при производстве любых других деталей: раскатки, протяжки, прошивки, высадки, осадки и прочие.

Но сегодня все чаще в художественной ковке стали использовать более простые и доступные технологии холодной металлообработки.

Холодная художественная ковка

В последнее время стала популярной холодная ковка. Она более простая и требует минимум оборудования. К тому же, такой способ изготовления художественных декоративных элементов более простой в освоении. Не нужно знать о химических изменениях в структуре металла, а также о дополнительной закалке и его отпуске.

Самодельное оборудование для холодной ковки простое в исполнении и эксплуатации, а также довольно компактное. Да и сама мастерская чище, в отличие от традиционной кузницы, а изделия не загрязняются продуктами горения.

Верстаки для холодной обработки металла способны делать многие операции без нагревания заготовки быстрее, чем этот же процесс выполнялся горячей ковкой.

Горячая и холодная ковка в художественной обработке материалов могут совмещаться, ведь некоторые детали возможно создать только с нагреванием и проковкой, а другие элементы проще и быстрее изготовить на холодную.

Однако, чаще всего эти технологии используются отдельно, ведь комбинирование требует большее количество оборудования, которое не всегда можно приобрести или разместить в маленькой мастерской. Вследствие чего большее распространения получила холодная ковка, как более простой способ изготовления декоративного изделия.

Пошаговый алгоритм холодной ковки

Прежде, чем начинать изготовление художественных предметов, стоит подготовить некоторое специальное оборудование и материалы.

Оборудование для художественной ковки

Изделия формируются с применением двух основных процессов: прессования и гибки. Отдельно от них используется штамповка по готовым шаблонам.

На этом и построено большинство оборудования для холодной обработки металлов. Основные верстаки, имеющие широкое применение: гнутик, улитка, твистер, фонарик, глобус и волна.

Каждый из этих простых станков работает с прокатом металла (различные прутки, круги или квадраты). Причем ручное оборудование может задавать форму металлическим заготовкам с сечением 12-14 миллиметров.

Какие элементы производятся на этих верстаках?

Гнутик способен изгибать металл под углами или в дугу, одним или несколькими поворотами рычага. Основные элементы — это разного рода изгибы и волны.

Улитка, за счет формы своего кондуктора, закручивает заготовку по спирали. На ней производят волюту, завитки и другие элементы с витками спирали на концах.

Твистер, наоборот, закручивает длинную деталь вокруг своей оси. В итоге получаются элементы с завинченной поверхностью.

Устройство для изготовления волны

Устройство для изготовления волны

Гнутик

ГнутикВолна предназначена для изготовления волнообразных повторяющихся деталей. Частично такие же операции можно успешно выполнять на гнутике.

Фонарик по принципу устройства похож на твистер, однако изготавливает элементы, называемые корзинкой. Эти объемные детали производятся закручиванием заготовки на кондуктор в виде вала. Станок может вполне быть заменен твистером.

Глобус или объемник выполняет различные операции по изгибу заготовки в разных плоскостях, производя трехмерные детали.

Каждый такой станок для художественной ковки своими руками можно сделать самостоятельно, поискав нужную информацию и чертежи.

Пример простейшего ручного станка для завитков и разного рода вензелей показан в видео

Кроме такого узкоспециализированного оборудования, понадобится инструмент для резки металла (отрезной круг или болгарка), шлифовки и сварка для сборки деталей в единую композицию.

Изготовление элементов художественной ковки

Чаще всего в изделиях художественной ковки можно встретить следующие элементы: вензеля, отдельные завитки, волны, корзинки и окончания в виде пик или гусиных лапок. Как их сделать методом холодной ковки?

Завитки, вензеля и волюты

Такие элементы часто можно увидеть на оградах, решетках и подобных изделиях.

Для их изготовления нужно иметь станок улитку, заготовки из прутка или квадрата сечением от 8 до 14 мм (зависимо от оборудования) и, конечно, вспомогательный инструмент для резки и шлифовки.

Пошагово процесс выглядит так.

- Конец заготовки нужно сформировать под крепление кондуктора на станке. Это делается с разогревом и предварительной проковкой или прессованием на оборудовании.

- Подготовленный край вставляют в отверстие кондуктора и поворотом рычажного привода закручивают металл на шаблон. На один виток спираль делается за подход. Несколько закруток придется сделать за два три оборота.

Как это сделать показано на видео, предоставленном выше. За неимением такого оборудования витки можно попробовать сделать вручную. Для этого нужно иметь кусок трубы, на котором, разогретую газовым резаком, деталь изгибают ударами молотка.

Кручение

Разного рода крутени делают на твистере. По устройству это оборудование состоит из ворота с вращающейся головкой и ползунка с фиксатором заготовки.

- Пруток фиксируют в головке и ползунком регулируют нужную длину закрутки.

- Оборачивая ворот, металл закручивают вдоль оси на всем протяжении до ползуна.

Сам процесс нужно проводить аккуратно, без резких рывков ворота, чтобы не порвать заготовку, а спираль была закручена равномерно на всем протяжении.

Без станка твистера такую операцию можно сделать вручную. Деталь нагревают и, зажав один конец тисками, проворачивают вокруг оси подходящим инструментом. Однако качество может быть намного хуже.

Как выглядит и работает такое оборудование можно узнать из видео:

Корзинки

Один из самых сложных в изготовлении элементов холодной ковки. Для его производства используют станок под названием фонари. По устройству он похож на твистер. Только заготовки оборачивают вокруг шаблона в виде вала.

- В станок изначально вставляют две отдельные детали.

- Оборотами ворота их закручивают в объемную спираль.

Также такую деталь можно сделать без оборудования вручную. В качестве кондуктора применяют кусок трубы с приваренным на ней местом крепления конца прутка. Зафиксировав металл в тисках, его наматывают на шаблон. Способ более трудоемких и требует опыта работы. Как это делается показано на видео:

Волна

Такие детали делают на станках типа гнутик или волна. После установки заготовок в верстак оборотами привода их прокатывают, формируя волнообразную конфигурацию.

Такие же операции можно проделать и вручную на трубе в качестве кондуктора и молотка.

После изготовления отдельных элементов, их собирают в единую композицию при помощи электросварки, зачищают соединения и проводят окончательную отделку.

Декоративная окончательная отделка — это последний этап художественного производства.

Кованое изделие покрывают краской, золочением, патиной и прочими.

Для того, чтобы принять участие в обсуждении и поделится своим опытом в художественной ковке металлов, перейдите к комментариям, где вы можете дополнить информацию этой статьи собственными практическими знаниями.

wikimetall.ru

Мебель из металла своими руками

Металлическая мебель может стать отличным решением как для приусадебного участка, так и для кухни, особенно, если она выполнена в стиле Хай-тек или Модерн. Основой для таких изделий могут служить профильные трубы и листы металла определенной толщины, которые несложно найти в строительных магазинах. Поэтому, если вы решили обустроить свою кухню или сад такими изделиями, мы расскажем вам, как сделать мебель из металла своими руками.

к содержанию ↑Основные приемы работы

Процесс изготовления мебели из металла довольно прост. Тем не менее, во время работы с данным материалом у вас могут возникнуть некоторые трудности. Дабы их избежать, предлагаем вашему вниманию несколько советов:

- В основном, для изготовления мебели применяют круглые дутые элементы, поэтому, очень важно, чтобы изгиб был максимально ровный. Для этого вам понадобится самый простой гибочный инструмент, который вы сможете сделать из тормозного диска, а процесс сгибания элементов должен проходить в следующем порядке:

- Один конец трубки закройте пробкой, наполните ее песком, после чего закройте со второй стороны.

- Поместите трубку в гибочное устройство, при этом зажимая ее между штырем и выступом на диске.

- Прикладывая физическое усилие, согните трубу под нужным для вас углом.

Важно! Для того чтобы облегчить процесс сгибания стальной трубки, вам необходимо место будущего угла нагреть с помощью паяльной лампы до покраснения.

- Для того чтобы детали изделия у вас получились одинаковыми, вам будет необходим такой инструмент, как плаз. Это — лист фанеры или картона, на который нанесен контур нужной вам детали. Благодаря ему вы сможете в любой момент проверить сложноизогнутый элемент мебели с рисунком на соответствие контуров.

Важно! Если деталей сразу несколько, то их следует проверять еще и между собой, прикладывая друг к другу.

- Скрепляются элементы для будущей мебели с помощью сварки или резьбового соединения, а иногда для этих целей применяются и деревянные втулки.

Важно! Обратите свое внимание на то, что трубы из дюралюминия не подлежат сварке, поэтому крепление следует проводить исключительно при помощи болтов или шурупов.

- После окончания работ сварной шов необходимо обработать шлифовальной машинкой или напильником, до достижения абсолютно ровной поверхности, после чего, очистить от ржавчины и отполировать.

Как сделать стул из металла своими руками?

Предлагаем вам сделать барный стул своими руками, который станет яркой изюминкой вашей кухни. Для его изготовления вам понадобятся металлические обрезки, а также остатки металлического профиля и листового железа.

Порядок действий следующий:

- На “постели” для сварки зарисуйте эскиз будущего сиденья.

- Согласно эскизу, из металлической полосы шириной 25 миллиметров вырежьте необходимое количество заготовок и сварите их между собой в единый контур.

- Для внутренней отделки из такой же полосы нарежьте заготовки и сварите их между собой в уже готовую заготовку сиденья. Закруглите углы.

- К сиденью приварите ножки из профиля размером 20х30 миллиметров. Для этого за одну сварочную точку прихватите ножки и аккуратно раздвиньте их до нужной для вас позиции.

- Отмерьте уровень упора ног и сделайте необходимые пометки.

Важно! Для отмеривания уровня упора ног всегда ориентируйтесь на ту высоту, которая комфортна для вашего роста.

- Сделайте упоры для ног из профиля 30х20 сантиметров.

- Сделайте деревянные “пяточки” для ножек. Они не царапают пол, при этом вы всегда их сможете подкорректировать до нужного для вас размера. Кроме того, такие заглушки не нужно крепить шурупами или с помощью клея, так как они отлично держатся и сами по себе. Самое главное — это отшлифовать “пяточки” под размер ножки стула.

Вот и все, стул готов! Теперь его нужно покрасить:

- Для начала нанесите на изделие слой грунта, а после — нижнюю часть стула покрасьте черной краской.

- Дождитесь ее полного высыхания.

- Как только черная краска высохнет, оберните низ изделия пленкой и покрасьте сиденье красной краской.

Делаем раскладной садовый стул

Универсальность такого изделия заключается в том, что вначале вы получаете табурет, а прикрепив к нему спинку, у вас выйдет полноценный стул. Кроме того, его удобно брать с собой в различные поездки на пикник и барбекю, так как в машине он занимает совсем немного места в сложенном состоянии. Для того чтобы сделать такие металлические стулья своими руками, вам необходимо придерживаться следующей схемы действий:

- Возьмите две одинаковой длины трубы из алюминия.

- Каждую из труб согните таким образом, чтобы у вас получился замкнутый прямоугольник с закругленными углами.

Важно! Обратите свое внимание на то, что длина большей стороны прямоугольника будет равна общей высоте табурета. Ширина одного прямоугольника должна быть немного меньше по отношению ко второму. Это нужно для того, чтобы у вас получился зазор при соединении двух заготовок.

- Противоположные концы трубы соедините между собой с помощью хомута или сварки.

- Ровно посередине каждой из длинных сторон прямоугольника просверлите отверстия.

- Выставьте прямоугольники таким образом, чтобы они совпадали отверстиями.

- С наружной стороны вставьте в отверстие штырь или болт таким образом, чтобы он прошел сквозь обе трубы.

Важно! Диаметр болта должен быть таким, чтобы обе трубы без проблем поворачивались вокруг его оси.

- С противоположной стороны болта закрутите не до конца гайку. Для того чтобы она не раскрутилась, ее необходимо зафиксировать с обеих сторон контргайками.

- Из прочного брезента сшейте сиденье.

Вот и все, табурет из металла своими руками готов! Теперь переходим к изготовлением спинки, чтобы получился полноценный стул. Для этого:

- Возьмите еще одну алюминиевую трубу и согните в форме буквы “U”.

- В разложенном виде прикрепите с помощью болтов спинку к одной из ножек.

В итоге — у вас вышел отличный раскладной стул.

к содержанию ↑Делаем стол из металла

Такой стол станет яркой изюминкой в вашем саду или на летней террасе, так как изготовление мебели способом горячей ковки дает необъятные возможности. Если с данным ремеслом вы столкнулись впервые, мы предлагаем вам сделать стол из металла своими руками, соблюдая предложенную последовательность действий:

- Используя стальную щетку, очистите детали от грязи и ржавчины.

- Сделайте трафарет для будущих гнутых элементов.

Важно! В случае, если гнутых элементов у вас будет не много, вы можете обойтись и без предварительного изготовления трафарета.

- Приварите две шпильки с расстоянием 2-3 сантиметра друг от друга. Просуньте между ними металлопрофиль или металлопрокат.

Важно! Обратите внимание на то, что под действием физических усилий металл может гнутся в совсем ненужных местах. Поэтому для того, чтобы ножки стола были симметричными, результаты сгибания нужно постоянно сверять.

- Соберите все готовые элементы будущего изделия, при необходимости — лишнее срежьте.

- Сваривайте заготовки сначала с одной стороны будущего изделия, а после — со второй. Делайте это очень аккуратно, чтобы не образовались сварочные наросты.

- По окончании сварки зачистите всю конструкцию.

- Элементы ковки таким же образом приварите к готовому основанию, после чего зачистите щеткой.

- Обработайте белой грунтовкой для работы по металлу все элементы будущего изделия.

Важно! Белая грунтовка нужна для того, чтобы во время покраски вы ничего не пропустили.

- Используя валик или неширокую кисть, закрасьте весь металлический каркас в нужный вам цвет.

Важно! Кованные ножки чаще всего окрашиваю в золотой, бронзовый, черный, белый и серебристые цвета.

- При помощи шурупов прикрепите столешницу из дерева. Для этого предварительно в металлическом каркасе сделайте отверстия, которые будут чуть больше по диаметру, нежели шурупы.

Важно! Обратите свое внимание на то, что крепление ножек к столешнице зависит исключительно от того, какие именно вы сделали ножки под стол (их количество, размер и форма).

Вот и все, ваш стол готов! Вы можете ним пользоваться таким или по желанию дополнительно задекорировать. Например, отличным вариантом станет мозаика, декор в технике декупаж или же обычная окраска. В этом случае все абсолютно зависит от ваших вкусовых предпочтений и фантазии.

к содержанию ↑Садовая металлическая мебель своими руками

Предлагаем вам сделать своими руками садовые качели. На сегодняшний день они довольно популярны в частных домовладениях. Для их изготовления вам понадобятся:

- Металлический профиль и прутья;

- Сварочный аппарат;

- Гибочное устройство;

- Болгарка.

После того, как вы приготовили все необходимые инструменты, можно приступить непосредственно к работе. Последовательность действий такая:

- Из профиля с помощью гибочного устройства выгните каркас и сварите воедино все его элементы.

- Что касается декоративных элементов, то для того, чтобы их сделать, нагрейте металл и согните его под нужную вам форму.

- Готовые декоративные детали, прутья и изогнутые перекладины приварите сваркой к каркасу таким образом, чтобы у вас получилась красивая решетка.

- Прикрепите верхние перекладины, на которые будет крепиться навес к боковым стойкам каркаса.

- Из металлических пластин сделайте стойки для подножек, приварите их к стойкам качели.

- Соедините при помощи сварки верхнюю и нижнюю часть конструкции.

- Отшлифуйте брусья и покройте их лаком.

- Всю металлическую часть конструкции закрасьте черной краской.

- Для того чтобы сделать сиденье качели, сварите между собой изогнутые части металлопрофиля и просверлите отверстия, через которые будут крепиться рейки к металлу при помощи саморезов.

Качеля готова! Теперь вы можете смело установить ее у себя на даче или в саду.

к содержанию ↑Видеоматериал

Как видите, самостоятельное изготовление металлической мебели, хоть и не сложный процесс, тем не менее, требующий внимательности и терпения. Если вы обладаете такими качествами, применяя на практике наши советы и рекомендации, вы можете сделать поистине царские предметы мебели, которые станут вашей гордостью и главным декоративным акцентом в доме или на приусадебном участке.

Поделиться в соц. сетях:

serviceyard.net

Ковка своими руками

ковка своими руками

ковка своими рукамиКованые элементы в оформлении дизайна и архитектуре имеют большую популярность на протяжении долгих веков. Решетки для каминов и окон, оградки либо балясины для лестниц, кованые из металла, всегда имеют изысканный и привлекательный вид.

На сегодняшний день, даже учитывая новые технологии для обработки металлов, изделия из металла ручного производства имеют актуальны как никогда. Понятное дело, ковка своими руками является делом не простым, и без определенной подготовки тяжело сделать на самом деле красивое изделие.

Но желающим познать эту древнюю профессию и, если они готовы потрудиться, необходимо ознакомиться с типами и технологиями ковки металла, знать о металлах для ковки, знать о процессе и правильно обращаться с инструментами.

холодная ковка

холодная ковкаКовка металла – это такой процесс во время, которого производится обработка металла для того, чтобы придать ему необходимую форму и размер. Имеется два варианта ковки – это горячая и холодная. И если вас интересует ковка своими руками, то вам следует разбираться в этих видах технологий, потому как каждая из них имеет свои отрицательные и положительные стороны.

Ковка горячего типа

горячая ковка

горячая ковкаПри использовании горячей ковки металлическая заготовка нагревается до нужной температуры, во время которой металл теряет свои свойства прочности и станет пластичным. Высокий уровень пластичности и является большим преимуществом ковки горячего типа. Это дает возможность очень быстро придать заготовке необходимый размер и форму. Помимо этого ковка горячего типа открывает возможность использования огромное количество методов ковки, что помогает создавать множество различных вариантов элементов.

Но нагревание металла также имеет и отрицательные стороны. Изначально это обустройство горна для кузни и покупка топлива для него. Это может быть проблематично для людей, которые желают заниматься ковкой металла горячего типа собственноручно в городе. Помимо этого любая работа с огнем – это определенная опастность, которая требует соблюдения правил безопасности. Еще один из основных факторов ковки, который влияет на выбор ее типа можно назвать особые знания о температурных режимах для разных металлов.

Ковка холодного типа

станок для холодной ковки

станок для холодной ковкиПо сравнению с горячей ковкой, ковка холодного типа не требует постройки горна для того, чтобы нагревать металл. Суть ковки холодного типа заключается в том, что придание необходимой формы металлу производится при помощи выгибания заготовки, опрессовывания и сваривания. Ковка холодного типа намного проще по исполнению, а для устройства мастерской много места не нужно. Для создания готового изделия не нужны большие температуры, а это только плюс к общей безопасности.

Но подобного типа ковка имеет и свой огромный недостаток. Любые работы с металлом проводятся только с подготовленными заготовками, и исправить какую-либо ошибку возможности нет. Понятное дело, это относится ко всем этапам данной ковки, но по большей части заготовка с ошибкой пойдет в металлолом либо в качестве учебного пособия как не нужно делать.

Не зависимо от того какой тип ковки вы выбрали вам нужно будет изучить множество важных процессов. В первую очередь это относится типов металлов и температуры для их ковки и плавления. Также следует разбираться и в самой технологии ковки разных металлов. Ниже мы о них расскажем.

оборудование для ковкиКовка металла вручную – это трудоемкий и сложный процесс, который требует применения металлов определенного типа, а если говорить точнее, то метала с определенными параметрами. Для ковки руками, вне зависимости будет она холодной либо горячей важно подобрать металл более высокой пластичностью, так как от этого качества будет зависеть удобство и простота изменения самой заготовки и ее формы. Стоит упомянуть и о том, что такие свойства металла как пластичность и прочность взаимосвязаны. Если увеличивается один из них, то уменьшается вторая. Так что весьма важно разбираться в параметрах разных металлов и знать про их состав.

!!!Важно!!!

Важно! Имеются и иные важные параметры металла. Но мы рассматриваем декоративные изделия, то здесь нет необходимости говорить про уровень износа, стойкости и других свойствах.

ограда из латуни

ограда из латуниДля ковки декоративного типа применяют такие металлы как:

- латунь;

- медь;

- дюралюминий;

- другие подобные сплавы.

То есть для ковки ручного типа применяют мягкие металлы, которые легко гнуться и им можно придавать разную форму. Для выбора самого легкого и ковкого металла вам следует просмотреть Марочник Стали и Сплавов. Здесь имеется детальное описание всех сплавов и металлов, а также их характеристики и состав.

Учитывая тот факт, что самым ковким металлом является сплавы меди и она сама, специалисты отдают предпочтение черным металлам для того, чтобы производить горячую либо холодную ковку. Такое предпочтение весьма просто объясняется большими ценами на цветные металлы. Так как для ковки металла стоимость по большому счету зависит от цен на заготовки, и не все могут купить оградки либо балясины, сделанные из меди.

пруты для ковки

пруты для ковкиЕсли вы выбираете черные металлы для ковки, то следует ориентироваться на сталь с самым малым содержанием углерода, около 0,25 процента. Помимо этого в нем должно быть самое минимальное содержание таких вредных добавок как:

- сера;

- фосфор;

- молибден;

- хром.

Также стоит не останавливать свой выбор на сталях конструкционного и инструментального типа с высоким уровнем содержания углерода 0,2-1,35 процентов. Подобного типа стали имеют малую эластичность и их плохо сваривать.

Выбирая тот либо другой металл, следует использовать Марочник. Если же вы не имеете к нему доступа, то можно использовать таблицы из сети. Процесс же выбора весьма простой, следует поднести вашу заготовку к точилу и посмотреть на искры, а потом сравнить их с показателями таблиц.

На сегодняшний день при помощи промышленности нет необходимости создавать заготовки собственноручно. Теперешние кузни применяют уже готовые заводские заготовки для проведения ковки холодного типа.

обжимки для ручной ковки

обжимки для ручной ковкиПроведение любой работы, связанной с ковкой металла невозможно без наличия специальных инструментов. Инвентарь для ковки горячего типа очень разнообразен в него входит:

- наковальня;

- горн;

- клещи;

- молоты разного веса и много других инструментов.

Инструменты для ковки холодного типа немного проще и в него входят более простые станки. Понятное дело, что такие приборы, как аппарат для сварки, шлифмашина и болгарка применяется для всех типов ковки. Зная про предназначение всех инструментов можно грамотно провести все работы.

инструменты для горячей ковки

инструменты для горячей ковкиГорн

работа горна

работа горнаБез этого при горячей ковке невозможно обойтись. Как раз на нем и греют заготовку до необходимой температуры в 1400 градусов. Можно сказать, что горн это своего рода печка, которая рассчитана на большие температуры и имеет поддув.

Наковальня

наковальня

наковальняДанный инструмент – это опора, где выполняется ковка. Наковальня может быть разного вида, самой популярной среди них является двурогая, которая имеет вес в 200 кг. Масса может колебаться в отрезке 150-350 кг.

Шпераки

шпераки

шперакиВо время выполнения разного рода декоративной и художественной ковки применяют как раз шпераки. Они могут быть разных видов, каждый из мастеров делает их под себя. Общая черта любого типа данного прибора можно назвать то, что они все вставляются в отверстие квадратной формы расположенное в наковальне либо крепятся в бревно.

Ручник и кувалда

ручник и кувалда

ручник и кувалдаЭто основные инструменты любого кузнеца. Кувалда может иметь вес 4-8 кг, и необходима для того, чтобы наносить сильные удары. Зависимо от вида проводимых работ и толщины заготовок выбирается и масса кувалды. Сам же ручник может иметь вес 0,5-2 кг. Применяется для того чтобы придавать окончательную форму изделию.

Клещи

клещи

клещиКлещи горнового типа являются вторым по значимости инструментом. Без них нет возможности удерживать нагретую заготовку для того, чтобы ее обработать. Имеется несколько типов клещей для определенных профилей и размеров заготовок.

Молотки фасонного типа

фасонный молоток

фасонный молотокВо время выполнения ковки художественного типа необходимо производить загнутые заготовки либо заготовки, имеющие определенные формы. Для этого применяют такие молотки. Такие молотки могут быть нижними для обработки, так и верхними. Вариаций подобных молотков множество и каждый мастер выбирает свой.

Помимо описанного инструмента применяют и инструменты для измерения, к примеру, рулетка, наугольник для кузнечного дела, калибры и шаблоны. Выбор оборудования для этого ремесла весьма разнообразен, перечислять весь весьма сложно, так что стоит сказать о том, что каждый из мастеров имеет собственный набор инструмента, который использует в своей работе.

инструмент для холодной ковки

инструмент для холодной ковки Гнутик

станок для холодной ковки

станок для холодной ковкиЭто стандартный инструмент для холодной ковки. Если смотреть на название, то он дает возможность выгибать заготовку под нужным углом. Также гнутик помогает производить элементы в форме дуги с разными радиусами.

Улитка

улитка

улиткаНазвание этого инструмента говорит само. С помощью улитки есть возможность создать разнообразные элементы в форме спирали. Спираль производится по определенным шаблонам, которые если нужно можно менять с одного на другой, с разными радиусами.

Фонарик

станок фонарик

станок фонарикДанный станок предназначается для того, чтобы создавать декоративные элементы, имеющие одноименное название.

Волна

станок волна

станок волнаОткрывает возможность создавать элементы в форме волны. Во время протискивания через данный станок в итоге выходит интересная заготовка синусоидного типа.

Твистер

твистер

твистерПо своему принципу работы данный прибор похож на фонарик, но по сравнению с ним твистер только скручивает заготовку по оси.

Станок для колец

станок для колец

станок для колецТут можно не описывать и по названию становится понятно для чего этот станок.

Помимо выше перечисленных имеются также и универсальные приборы, предназначенные для:

- вырезки;

- клепки;

- опрессовки;

- придания объема.

Все станки можно купить либо сделать своими руками. Понятное дело, что станки, сделанные своими руками будут уступать по уровню качества произведенным на заводе, но это можно компенсировать тем, что на них сделаны уникальные элементы. Для того чтобы самостоятельно сделать станки можно найти чертежи в сети или купить их у специалистов.

!!!Важно!!!Важно! Для ковки холодного типа станки могут быть ручными либо иметь электрический мотор. Даже если у них есть передаточные шестерни, холодная ручная ковка весьма трудоемкий и долгий процесс, и для того чтобы получить кованые элементы лучше всего сделать станок с элетродвигателем.

универсальный станок для холодной ковки

универсальный станок для холодной ковкиОтдельно необходимо сказать про станки промышленного производства. Такие станки дорогие и их стоимость около 6000 у.е., но если вы приобретете один такой станок, то должны знать о том, что один такой станок может выполнить все операции по холодной ковке.

холодная ковка

холодная ковкаВо время ковки, чтобы придать заготовке некоторую форму применяют самые разнообразные методы и приемы. Для того чтобы выполнить каждый из них применяется своя технология и инструменты для ковки металла. Технологии ковки металла разными методами сильно отличается. Как уже говорилось, для ковки горячего типа необходимо нагревать заготовки для того, чтобы изменить их форму, а во время ковки холодного типа заготовка просто выгибается. Основываясь на это главные приемы, зная о которых можно начинать заниматься ковкой металла собственноручно.

холодная ковка

холодная ковкаПроизводится ковка холодного типа собственноручно не так сложно и не требует особых усилий. Все работы разбиваются на определенные этапы:

- разработка эскизов либо чертежей для будущей детали;

- покупка материалов;

- процесс ковки заготовок.

Чертежи можно создавать на ПК, установив на него специальное ПО, а также купить готовые проекты или просто нарисовать самостоятельно. В сети можно отыскать бесплатные чертежи или спросить такие у специалистов. По своей сути чертеж несет в себе несколько целей. В первую очередь, он поможет определиться какие именно детали следует сделать при помощи ковки холодного типа. Если у вас на руках будет чертеж, вы сможете рассчитать необходимое количество и вид заготовок, которые вам понадобятся, к примеру, прутья, трубы профильного типа и другие. Также чертеж необходим для того, чтобы собрать все детали вместе.

Отдельно стоит рассмотреть некоторые элементы ковки холодного типа, из которых будет состоять проект. На сегодняшний день можно отыскать множество элементов ковки, все они объединяются в определенные группы.

Лапки

лапка

лапкаДанный элемент является раскатанным в любой форме концом прута из металла. Сюда можно относить пики. Даже с учетом их заостренного конца, они производятся по подобной технологии.

Завитки

завиток

завитокВ данную группу относят такие элементы как улитка, волюта, червонка. Баранка или волюта – это прут, края которого загибают в одну сторону. Червонка – это прут, края которого загибают в разные стороны. Данный элемент некоторые мастера называют «долларом» из-за того, что он напоминает этот знак. Улитка либо запятая – это обычный завиток, имеющий один загнутый конец, а второй остается прямым.

Кольца

кольцо

кольцоДанный элемент создать просто: основу стакана накручивают прут с круглым либо квадратным сечением, а в итоге выходит пружина, и ее потто разрезают на кольца.

Торсион

торсион

торсионДанный элемент очень легко узнаваем, так как он скручивается вдоль своей оси винтовым методом. Вариантов данный элемент имеет очень много и один из них, который более всего распространен – это фонарик, и простой прут винтообразной формы для решеток и оград.

основные методы ковки

основные методы ковкиСам процесс производства всех элементов основан на таких стандартных технологиях, как вытяжка, скручивание и гибка.

Вытяжка

вытяжка с добавлением формы

вытяжка с добавлением формыВесь процесс данной технологии заключается в том, чтобы увеличить длину заготовки при помощи уменьшения сечения. При ковке холодного типа применяется один из методов вытяжки – это раскатка. Как раз, используя ее создают разные пики и лапки. Для производства лапок применяют специальные станки для раскатки. Край заготовки заводят внутрь его и потом запускают механизм раскатки, в итоге край расплющивается с нанесением рельефа или без него. Для того чтобы изготовить пики применяют прессовочные станки. Процедура проходит также, но в конце выходит опрессованый и раскатанный с определенной формой.

Гибка

гибка

гибкаДанная технология ковки представляет собой загибание краев или других частей заготовок под определенными углами. Сам процесс гибки производится практически на любом станке, предназначенном для ковки холодного типа. Изначально один из краев заготовки помещают внутри специальных шаблонов после чего его загибают на необходимое количество градусов. Такая работа производится на станке под названием Улитка.

Закручивание

закручивание

закручивание

Данная технология ковки предполагает скручивание заготовок по их оси. При холодной ковке этот процесс можно пронаблюдать на станке под названием Твистер, на нем изготавливают торсионы. Для этого один из краев заготовки помещают в тески, а второй из них проворачивают по оси. Отдельно стоит сказать про такой элемент как фонарик. Для него применяют два или больше прутов, которые изначально скручивают по оси, а потом по оси сжимают, в итоге прутья в определенных местах расходятся в разные стороны.

Сборка всех деталей в одну конструкцию

сборка конструкции

сборка конструкцииСборка элементов в единую конструкцию проводится с помощью сварочного аппарата на специальном столе для сборки. На сегодняшний день аппарат для сварки доступен всем и он обязателен для современного кузнеца. Самодельная ковка холодного типа очень актуальна среди начинающих. Ведь для нее не требуются особые знания, навыки и огромное помещение для работы.

Видео о холодной ковке

холодная ковка горячая ковка

горячая ковкаЕсли сравнивать данный вид ковки с холодно, то этот процесс намного сложнее и от мастера потребуется опыт работы с определенными инструментами и хорошая физическая подготовка. Процесс работы разделяется на определенные этапы:

- разработка эскизов либо чертежей;

- покупка необходимого материала;

- ковка.

В сущности, холодная и горячая ковка отличается в технологическом процессе обработки металлических заготовок. В первую очередь это относится к обработке.

Для ковки горячего типа можно использовать заготовки из любого металла. Но для более удобной работы используют уже подготовленные прутья с квадратным либо круглым сечением.

Помимо этого при горячей художественной ковке нет никаких ограничений для производства элементов для готовой конструкции. Естественно можно придерживаться производства стандартных элементов, но ковка горячего типа открывает возможность использовать всю фантазию мастера, а это открывает по истине не ограниченные возможности.

Любые изделия из металла при горячей ковке создают при помощи таких технологий для обработки металла:

- осадка;

- вытяжка;

- гибка;

- закручивание;

- разрубка;

- нанесение рисунка;

- набивка рельефов.

Осадка

осадка

осадкаОсадка используется во время ковки металла для того, чтобы увеличить сечение поперечного типа по всей длине заготовки либо на определенной ее части. Во время ковки зависимо от необходимости проводят полный либо частичный нагрев заготовок для проведения осадки.

Вытяжка

вытяжка

вытяжкаЭтот процесс заключается в том, чтобы увеличить длину заготовок при помощи уменьшение их сечения. Это выполняется как ударами ручником либо кувалдой, так и с применением раскатки металла между валами на специальном станке. По сравнению с ковкой холодного типа производство пик с помощью вытяжки потребует более точных и аккуратных ударов.

Гибка

гибка

гибкаТакого рода операция проводится для того, чтобы придать заготовке загнутую форму. Здесь необходимо учесть, что гибка заготовок более толстых может исказить их и для того, чтобы вернуть им прежние формы нужно будет делать осадку. Для процесса гибки используют самые разные шпераки, рог на наковальне, кондукторы и фассоные молотки.

Закручивание

закручивание

закручиваниеТакая методика ковки предполагает закручивание заготовок по их оси. Как и при ковке холодного типа заготовка зажимается в тиски и прокручивается. Но по сравнению с холодной ковкой, заготовка нагревается локально, что открывает возможность с легкостью производить локальное скручивание.

Подобные методики ковки как разрубка, набивка рельефов и нанесение рисунка используется в ковке художественного типа с применением различных зубил. По краям нагретых заготовок, зависимо от проекта, металл закручивают клещами либо рассекают зубилом. Еще пока заготовка полностью раскалена, на поверхности набивают рисунки и узоры.

Во время ковки металла горячего типа следует знать про температурный режим нагрева металла. Это помогает обработать металл более качественно. Черный металл куется при температурах 800-1250 градусов. Понятное дело, что проверить температуру заготовки обычным градусом не возможно, так что придется определять температуру по тому, какой цвет имеет заготовка.

Видео о горячей ковке

горячая ковкаКовка металла собственноручно является увлекательным делом, которое требует регулярного совершенствования. это в первую очередь относится к созданию разнообразных декоративных и художественных деталей. Тем, кто желает начать заняться ковкой, необходимо будет много трудиться, чтобы их изделия имели правильную форму и высокий уровень качества.

www.xn-----8kcg4aacboreodxjfen5a.xn--p1ai

Изделия из металла своими руками

14 августа 2015

Просмотров: 4183

Для того чтобы сделать изделия из металла своими руками, необходим минимальный набор инструментов и знаний, но смотреться такие вещи будут очень эффектно в любой обстановке. Есть совсем простые технологии изготовления металлических изделий и более сложные, требующие покупки или создания специальной техники.

Сад можно украсить различными изделиями из металла: поделками, мебелью, мангалами, арками, мостиками, элементами ковки.

Технологии изготовления вещей из металла

Украсить металлическими изделиями можно дом, скамейку, карниз, лестницу, предметы мебели, камины и многое другое. Металлические изделия могут быть выполнены в самых разных стилях, а потому легко подобрать такое украшение к любому интерьеру. В магазинах изделия из металла стоят очень дорого именно из-за того, что их выполняют вручную, а если научиться самостоятельно их изготавливать, то придется потратить деньги только на материалы.

При изготовлении металлических узоров и деталей используются разные техники, включая ковку, штамповку, резание, гнутье, чеканку и филигрань. Имея схему или чертеж изделия, терпение и нужные материалы, можно изготовить очень необычное и красивое изделие.

Из металла можно изготовить целую композицию поделок для сада.

В домашних условиях доступно изготовление металлических изделий такими способами:

- Литье. Заливка жидкого сплава в форму.

- Ковка. Воздействие на металл молотком, температурой, прессом и разного рода изгибание.

- Гнутье. Является аналогом ковки, осуществляется с помощью склепывания и сваривания деталей изделия.

- Дифовка. Воздействие молотком на тонкие листы железа.

- Штамповка и резание. Позволяют придать деталям нужную форму, сделать отверстия.

- Филигрань. Изготовление из витой или гладкой проволоки, при котором спаиваются выгнутые детали узора.

- Чеканка. Один из наиболее простых способов обработки, при котором между молотком и заготовкой помещается специальный инструмент, позволяющий придать нужную форму изделию.

Чертеж для создания металлического изделия легко сделать вручную, но некоторые используют компьютерные программы. Чертеж позволит точно просчитать количество материала, необходимого для изготовления, что особенно актуально при создании крупных вещей, таких как скамьи, ворота или решетки. Кроме того, создание эскиза позволит заранее увидеть изготавливаемое изделие и понять, как оно будет смотреться в том или ином месте.

Простые вещи из металла

Можно не резать жестяную банку , а просто украсить ее металлическими элементами.

Одним из самых простых, но полезных изделий является металлическая шкатулка, которую можно изготовить из обычной жестяной банки. Для создания шкатулки понадобятся инструменты:

- наждачная бумага;

- ножницы;

- линейка;

- ручка и карандаш;

- твердая основа, на которой можно будет работать;

- бумага для создания чертежа.

Сначала следует удалить краску с поверхности банки при помощи наждачной бумаги, лучше это сделать, когда банка наполнена. В противном случае придется работать более аккуратно, ведь если металл помнется, то не получится изготовить красивую шкатулку.

Далее необходимо разрезать банку так, чтобы получился лист, отрезав дно, верхнюю часть и разрезав банку вдоль. Все неровности по краям лучше срезать сразу. После этого лист кладется на твердую поверхность и на нем делается изображение чертежа карандашом. Затем можно перейти к созданию самого узора, который может быть любым, но наиболее эффектно смотрятся симметричные детали. Узор наносится шариковой ручкой, которая легко продавливает алюминий, но для придания большей фактурности следует проводить ей несколько раз по каждому месту узора. После этого остается только собрать шкатулку.

Металлическую сову можно расположить в саду, что будет не только украшать участок, но отпугивать птиц и мышей.

Если есть возможность использовать сварку, то можно сделать очень красивую металлическую сову, для изготовления которой необходимо запастись:

- бумагой;

- карандашом;

- картоном;

- ножницами;

- тонким металлом;

- болгаркой;

- молотком;

- зубилом;

- сварочным аппаратом;

- шайбами и болтами;

- железными прутьями или проволокой.

Сначала схема совы рисуется на бумаге, затем переносится на картон, чтобы можно было вырезать каждую деталь отдельно. Необходимо сделать глаза, туловище, состоящее из перьев, крылья, хвост. Из металла детали вырезаются при помощи болгарки. В глазах нужно проделать достаточно большие отверстия, чтобы можно было вставить болты. На каждой чешуйке необходимо при помощи зубила сделать насечки в виде оперения. Для лап понадобится просто сварить части прута между собой. Клюв совы делается из куска согнутого металла. Клюв и лапы привариваются к сове в последнюю очередь. Лучше всего покрыть изделие специальным лаком, чтобы оно долго сохраняло красивый вид.

Как делать морозные узоры

Кристаллит, или создание морозных узоров, не занимает много времени, но выглядит очень эффектно, напоминая старинные изделия мастеров. Эффект узора достигается за счет проявления структуры олова, напоминающей кристаллы. Лучше всего использовать консервные банки для создания морозного узора, так как они покрыты слоем олова. Чтобы появлялся рисунок, нужно нагревать отдельные части металла над свечой. Очень важно не передержать металл над огнем, иначе изделие будет испорчено. Слой олова не должен сгореть, а только видоизмениться.

Создать морозный узор из металла можно методом нагрева и плавления олова на поверхности металлической пластины.

Можно использовать горелку, над пламенем которой очень удобно перемещать лист жести. Когда олово слегка оплавляется, на нем появляется блеск на пару секунд. Не нужно стремиться нагреть весь лист металла равномерно, так как это создаст однообразный узор. Даже если нагреть лист только по углам, получатся необычные узоры.

После процедуры нагревания необходимо резко охладить лист металла, опустив его в холодную воду или обрызгав. Для усиления эффекта следует протереть лист металла соляной кислотой (15%-ный раствор) при помощи ватного тампона, привязанного к палочке.

Если лист был слегка нагрет и узор не получился, то один раз можно стереть его наждачной бумагой, но при повторной попытке очистки олово сотрется полностью.

Можно использовать восковую краску, покрывая ей только отдельные части металлического листа, а затем нагревая его. Чтобы рисунок на банке остался надолго, необходимо покрыть его специальным лаком. Можно также использовать цветной прозрачный лак, который придаст изделию еще большую оригинальность.

Как делается холодная ковка

Отдельное внимание следует уделить технологии холодной ковки, которая может применяться в домашних условиях. Придавать деталям необычные формы можно, изгибая их, воздействуя прессом. Если металл не слишком толстый, то его получится обрабатывать без высокой температуры, что значительно упрощает процесс.

Инструменты для холодной ковки.

Холодная ковка предполагает минимальный набор инструментов, большинство из которых можно изготовить самостоятельно:

- гнутик, применяемый для изгибания;

- улитка, имеющая похожее назначение;

- специальный фонарик, позволяющий проводить переплетения;

- волна, с помощью которой создаются волнистые узоры;

- твистер, которым перекручиваются прутья с целью создания спиралевидных элементов.

Перед началом ковки следует нарисовать эскиз или схему изделия. Далее при помощи имеющихся инструментов создаются отдельные детали изделия, которые затем свариваются вместе. Завершается процесс холодной ковки заделкой швов от сварки, шлифовкой и покрытием специальными лаками.

Отдельной разновидностью холодной ковки является чеканка изделий. Эта технология не требует практически никаких сложных инструментов и заключается в нанесении определенного рисунка на имеющуюся заготовку за счет вдавливания металла. Сначала делается эскиз узора или изображения и вырезается. Следует оставлять место для загиба материала.

Далее на доску наносится слой смолы, на которую нужно выложить готовую заготовку, после чего придать красивый вид изделию.

С помощью простых технологий обработки металла можно украсить квартиру или загородный дом огромным количеством необычных и удивительных изделий из металла. Такие вещи всегда смотрятся очень эффектно, при этом техники их изготовления можно освоить достаточно легко.

Автор:

Иван Иванов

Поделись статьей:

Оцените статью:

Загрузка...

Загрузка... Похожие статьи

dizainlandshafta.ru

Литьё из металла своими руками |

Изящные копии древних воинов, произведения искусства в миниатюре, причудливые животные и многое другое находит своё отражение в металлических статуэтках, которые можно купить в любом магазине сувениров. Но как быть, если вы хотите удивить товарища эксклюзивной вещью? Данная статья описывает способ литья металла в домашних условиях.

Прежде чем приступить к созданию той или иной причудливой формы вы должны продумать чёткую последовательность ваших действий. Помните о главном: так как вы работаете с расплавленным металлом и возможно с открытым огнём, соблюдайте все правила пожарной безопасности!!!

Вам понадобится воск (желательно моделировочный), примитивные инструменты (используйте всё, что кажется, вам подходит) для придания воску формы вашей статуэтки. Гипс, жидкость для мытья посуды (нанесение разделительного слоя) для создания многоразовой формы. Так же вам необходим материал для создания опоки — ёмкости, удерживающей формовочную смесь при её уплотнении. рисунок №1, 2.

Рисунок №1 — Опока

Рисунок №1 — Опока

Рисунок №2 – Статуэтка, помещённая в опоку

Рисунок №2 – Статуэтка, помещённая в опокуВ просторах интернета вы сможете найти много рекомендаций по данной тематике. Обратите внимание на следующие нюансы:

1) Если вы хотите сделать несколько статуэток – вам необходима многоразовая разборная форма При создании разборной формы вам понадобится предусмотреть направляющие – я выделил их красным цветом на рисунках. Они необходимы вам для того что бы форма всегда совмещалась правильно при её закрытии.

Рисунок №3 — Нижняя половина разборной формы с установленной направляющей

Рисунок №3 — Нижняя половина разборной формы с установленной направляющей1- Восковая модель статуэтка

2 — Гипс

Направляющие необходимо предусмотреть стразу, рекомендую залить гипсом нижнюю половину разборной формы, после высыхания аккуратно просверлить отверстия и вставить в них деревянные стержни. После нанести разделительный слой и залить вторую часть формы оставив отверстия для металла и воздуха.

Рисунок №4 – Многоразовая разборная форма в разрезе

Рисунок №4 – Многоразовая разборная форма в разрезе3 — Литник для металла;

4 — Отверстие для выхода воздуха (не обязательно делать его сверху).

2) Прежде чем заливать метал в готовую форму, её необходимо хорошо прогреть, до температуры металла.

3) Расплавляйте метала чуть больше чем объем вашей статуэтки – это необходимо для того, что бы он заполнил все пустоты в форме. Также вам необходимо создать давление при помощи какой-нибудь пробки, заткнув ею отверстие в которое налили метал рисунок №5.

Рисунок №5 -Иллюстрация процесса заливки металла в форму

Рисунок №5 -Иллюстрация процесса заливки металла в форму5 — метал наливается через широкую воронку;

6 — воздух выходит через специальное отверстие.

Пробка выделена оранжевым цветом, направляющие красным, расплавленный метал синим.

P.S.: Я постарался наглядно показать и описать не хитрые советы. Надеюсь, что хоть что-то вам пригодятся. Но это далеко не всё что возможно выдумать, так что дерзайте, и штудируйте сайт http://bip-mip.com/

bip-mip.com

Ковка металла своими руками

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками – дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера. Фактически существует два вида ковки – холодная и горячая. Выполняя ручную ковку металла необходимо разбираться в обоих видах ковки, так как каждый обладает своими преимуществами и недостатками.

Горячая ковка

Горячая ковка

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности. Еще одним фактором, который может существенно повлиять на выбор вида ковки, являются специфические знания по температурным режимам для ковки металла.

Холодная ковка

Холодная ковка

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла – достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Металл для ковки — состав

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму. Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Несмотря на то, что самый ковкий металл – это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Таблица — определение углерода в стали

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2″, 3/4″, 1″, профильные трубы от 20х20 мм до 30х30 мм.

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

Горн. Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.Наковальня. Этот инструмент является опорой, на которой выполняется ковка. Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.Наковальня для горячей ковки металла

Шпераки. При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя. Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.Шпераки для горячей ковки

Кувалда и Ручник. Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.Клещи. Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки. Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.Клещи для горячей ковки