Технология сварки высоколегированных (нержавеющих) и жаропрочных сталей и сплавов. Сварка высоколегированных сталей

Технология сварки высоколегированных (нержавеющих) и жаропрочных сталей и сплавов

Температура плавления стали типа 18-8 составляет 1475°С. Такие стали широко применяются в пищевой, химической, авиационно-космической, электротехнической промышленности

Высоколегированные стали

Марка | Свариваемость | Технологические особенности сварки |

12X18H9T, 12X18h20T, 08X18h20T, 12X17H9T | Хорошая | Присадок Св-01Х19Н9, Св-04Х19Н9, Св-07Х19Н10Б |

XH78BT, ХН75М6ТЮ | Присадок Cв-XH78T | |

12X17,08Х17Т, 15Х25Т | Ограниченная | Рекомендуется термообработка Присадок Св-07Х25Н13, Св-08Х14ГНТ, Св-13Х25Т |

20X13 | Удовлетворительная | Подогрев и последующая термообработка. Присадок Св-12X13, Св-20Х13, Св-06Х14 |

10Х14Г14Н4Г | Подогрев и последующая термообработка. Присадок Св-04Х19Н9 | |

08X17H5M3 | Необходима термообработка. Присадок Св-06Х21Н7БТ | |

15Х17АГ14 | Подогрев и последующая термообработка. Присадок Св-01Х18 |

Трудности при сварке

Защитный газ необходимо предварительно просушить или добавить к нему 2-5% кислорода. Это обеспечит плотность шва.

Нужно поддерживать самую короткую дугу и добиваться получения шва с низким коэффициентом формы (отношением ширины шва к его толщине). Иначе в металле шва и околошовной зоны появятся горячие (кристаллизационные) трещины.

После сварки металл должен как можно быстрее остыть. Для этого используют медные, охлаждаемые водой, подкладки; промежуточное остывание слоев; охлаждение швов водой. Эго повысит коррозионную стойкость сварного соединения.

Подготовка к сварке

Кромки стыкуемых деталей из высоколегированных сталей лучше подготавливать механическим способом. Однако допускаются плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. При огневых способах резки обязательна механическая обработка кромок на глубину 2-3 мм

КОНСТРУКТИВНЫЕ РАЗМЕРЫ СТЫКОВЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид собранного стыка | S, мм | b, мм | с, мм | α, град. |

| 1-1,5 2-3 | 1-0,5 1+0,5 | - - | - - |

| 4-5 6-7 | 1±0,5 1±0,5 | 1±0,5 1,5±0,5 | 45+2° |

| 8-10 10-12 12-16 | 1±0,5 1,5±0,5 2,5±0,5 | 1,5±0,5 | 30+3° |

Снимать фаску для получения скоса кромки можно только механическим способом. Перед сборкой свариваемые кромки защищают от окалины и загрязнений на ширину не менее 20 мм снаружи и изнутри, после чего обезжиривают.

Сборку стыков выполняют либо в инвентарных приспособлениях, либо с помощью прихваток. При этом необходимо учесть возможную усадку металла шва в процессе сварки. Ставить прихватки в местах пересечения швов нельзя. К качеству прихваток предъявляются те же требования, что и к основному сварному шву. Прихватки с недопустимыми дефектами (горячие трещины, поры и т.д.) следует удалить механическим способом.

Выбор параметров режима. Основные рекомендации те же, что при сварке углеродистых и низколегированных сталей. Главная особенность сварки высоколегированных сталей - минимизация погонной энергии, вводимой в основной металл. Это достигается соблюдением следующих условий:

- короткая сварочная дуга;

- отсутствие поперечных колебаний горелки;

- максимально допустимая скорость сварки без перерывов и повторного нагрева одного и того же участка;

- минимально возможные токовые режимы.

Техника сварки. Основное правило: поддерживать короткую дугу, поскольку при этом расплавленный металл лучше защищен газом от воздуха. При сварке в аргоне W-электродом подавать присадочную проволоку в зону горения дуги следует равномерно, чтобы не допускать брызг расплавленного металла, которые, попадая на основной металл, могут вызвать очаги коррозии.

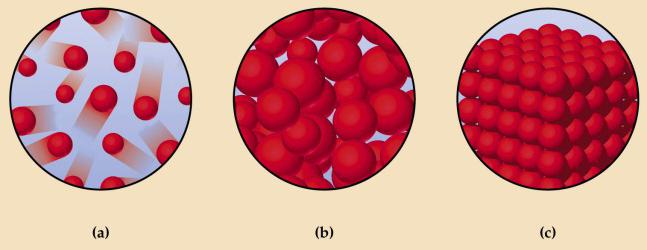

В начале сварки горелкой подогревают кромки и присадочную проволоку. После образования сварочной ванны выполняют сварку, равномерно перемещая горелку по стыку. Необходимо следить за глубиной проплавления, отсутствием непровара. По форме расплавленного металла сварочной ванны определяют качество проплавления: хорошее (ванна вытянута по направлению сварки) или недостаточное (ванна круглая или овальная)

Короткая дуга, сварка углом вперед, «ниточные» швы - все это обеспечивает получение швов с повышенной сопротивляемостью образованию горячих трещин. Значение сварочного тока уточняют при сварке пробных стыков

Окисленный конец проволоки удаляют кусачками или пассатижами

Толщина свариваемого металла, мм | 0,5 | 1 | 2 | 4 |

Диаметр W-электрода, мм | 1 | 1,5 | 2,5 | 4 |

Расход W-электрода на 100 пог.м шва, мм | 6 | 8 | 23 | 132 |

weldering.com

Сварка высоколегированных сталей: выбор расходников

Легированная сталь — это разновидность стали, в состав которой принудительно добавляют особые примеси, изменяющие физико-химические свойства такого металла. Такие примеси называют легирующими, отсюда и название — легированная сталь. Существуют свои особенности сварки легированных сталей и зависят они от степени легированности: бывает низко-, средне- и высоколегированная сталь.

Тема нашей статьи — сварка высоколегированной стали. То есть, стали с высоким содержанием легирующих примесей. Мы кратко расскажем, как настроить режим сварки, какие электроды, защитные газы и флюсы использовать, чтобы добиться хорошего результата.

Содержание статьи

Режим сварки

Соединение высоколегированных сталей и сплавов требует правильной настройки режима сварки. От этого во многом зависит качество готового шва. Мы рекомендуем устанавливать небольшую величину сварочного тока и формировать узкие швы. Этого можно добиться, используя сварочную проволоку или электроды диаметром 2-3 миллиметра. Также рекомендуем уменьшить вылет электрода в 2 раза больше обычного. Так вы упростите себе сварку. Ведь сварка высоколегированной стали во многом затруднена благодаря большому электросопротивлению и пониженной электропроводностью. А уменьшив вылет электрода вы нивелируете эти недостатки.

Выбор электродов

При сварке высоколегированных сталей рекомендуется использовать электроды с основным покрытием, в составе которого должны быть защитно-легирующие элементы. Сам стержень должен тоже быть высоколегированным. Схожие по составу электроды и металл будут работать в связке друг с другом, формируя качественный шов.

Если вам нужно сварить высоколегированную аустенитную сталь, то рекомендуем использовать электроды марки ЦТ-15. Они отлично подходят для стали марки Э-08Х19Н10Г2Б, поскольку содержат до 5% ферритной фазы. А это очень хорошо.

Читайте также: Популярные электроды для сварки

Также рекомендуем использовать электроды марки ЦТ-15 в сочетании с электродами марки ЦТ-15-1. Сначала сделайте первый слой шва с помощью электродов ЦТ-15-1, а затем сделайте второй слой электродами ЦТ-15. Так вы еще больше увеличите содержание ферритной фазы, улучшив качество шва, если того требует работа.

Следите, чтобы в составе электродов был ниобий. Он выступает как стабилизатор, защищая титан (который тоже есть в составе электродов) от излишнего окисления. Смотрите, чтобы в составе не было много кальцита. Особенно, если вы собираетесь варить сталь с низким содержанием углерода. Дело в том, что электроды с избытком кальцита при горении выделяют углекислый газ, который увеличивает количество углерода в металле в сварочной ванне. А это плохо сказывается на качестве шва.

Если вам все же не удалось найти электроды без кальцита, то можете выбрать стержни с окислительным покрытием, в составе которого будет немного кремния. Так у металла в сварочной ванне не будет увеличиваться показатель углеродности. Также можно купить электроды, у которых покрытие рутил-карбонатно-фтористое. Это электроды марки ОЗЛ-14, широко известной и продающейся в каждом специализированном магазине.

Избегайте диоксида кремния в составе электродов, если собираетесь варить высоколегированную аустенитную сталь. Рекомендуем электроды марки ЦТ-22, их состав оптимален. Но есть недостаток — самое покрытие очень хрупкое и часто осыпается, так что позаботьтесь о грамотной транспортировке и хранении электродов.

Выбор флюсов

Сварка легированных и углеродистых металлов может выполняться и с помощью флюса. Но здесь, как и в случае с электродами, нужно использовать особые флюсы и правильно сочетать их со сварочной проволокой. Сами флюсы должны быть фторидными, а проволока должна быть высоколегированной, как и металл. Мы рекомендуем флюс АНФ-5, он хорошо справляется со своей защитной функцией и улучшает качество шва, если выполняется сварка высоколегированной стали.

Благодаря использованию флюса АНФ-5 шов не будет подвержен образованию пор, трещин и прочих дефектов сварных швов. По этой причине такой флюс часто используют не только в домашней сварке, но и на крупном сварочном производстве. Кстати, вы можете использовать и другие флюсы на основе оксидов. Их свойства не будут сильно отличаться от АНФ-5.

В качестве альтернативы предлагаем использовать флюс марки АН-26. Он тоже изготовлен на основе оксидов и в его составе мало кремния, так что шов будет формироваться качественно и быстро. Но обратите внимание, что велика вероятность сильного окисления титана и алюминия, и даже хорошо подобранная проволока не поможет, кремний будет активно переходить в шов. Из-за этого наверняка могут появиться горячие трещины и поры, да и в целом шов будет хрупким. Так что используйте данный флюс на менее ответственных объектах.

Также обратите внимание флюс марки АН-292. Он изготовлен на основе высокоустойчивых оксидов и хорошо зарекомендовал себя в работе. Но нужно следить за количеством водорода, если его будет слишком много, шов может оказаться пористым после окончания сварки.

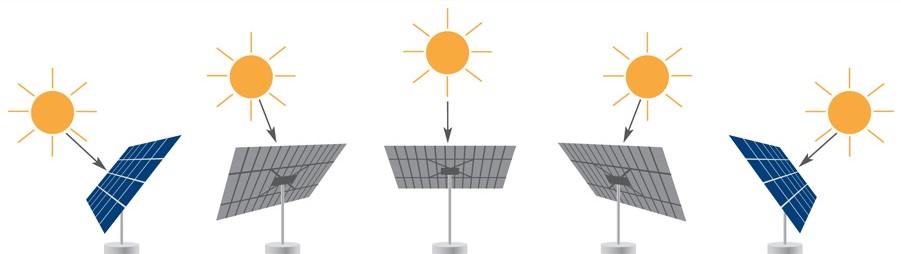

Выбор защитного газа

Также можно использовать защитный газ. Зачастую применяется гелий, аргон и углекислота. А в некоторых случаях применяется смесь из этих газов. Технология сварки высоколегированных сталей с применением защитных газов хорошо зарекомендовала себя. Но помимо газа нужно будет приобрести еще электроды. Мы рекомендуем неплавящиеся вольфрамовые. Сварку нужно проводить на постоянном токе, установив обратную полярность. Если в составе стали много алюминия, то можно варить на прямой полярности, чтобы быстрее разрушить оксидную пленку, мешающую формированию шва.

Иногда при сварке аустенитных сталей с применением защитных газов наблюдается нестабильное горение дуги. Чтобы исправить эту проблему можно смешать аргон и кислород или аргон и углекислоту. Так дуга будет гореть стабильно и шов не будет пористым.

Что касается углекислого газа, то он обладает множеством положительных свойств. Благодаря ему вероятность образования пор минимальна. А в сочетании с аргоном углекислота показывает наилучшие результаты. Так что если у вас есть возможность использовать смесь двух этих газов, то обязательно испробуйте ее в своей практике.

Но есть и недостаток. При сварке в углекислоте металл разбрызгивается намного сильнее, а это ухудшает антикоррозийные свойства стали. Да и технология сварки легированных сталей с применением углекислоты связана еще с одной неприятностью — это активное формирование оксидной пленки на поверхности металла, которую тяжело удалить. И если при однослойной сварке этот недостаток не так существенен, то при сварке многослойной оксидная пленка просто не дает шву сформироваться.

В целом, применение защитных газов при сварке высокоуглеродистых сталей зарекомендовало себя, как вполне эффективное. Не нужно мучиться с подбором электродов и их покрытий, не нужно подбираться состав флюса. Ведь газ отлично защищает сварочную ванну и позволяет сформировать качественный прочный шов. Если вы, конечно, соблюдаете технологию сварки.

Вместо заключения

Мы кратко рассказали вам о том, какие комплектующие нужно использовать, чтобы сварить высоколегированную сталь. Вообще сварка легированных сталей — это не такая уж сложная задача, как думают многие новички. Главное — правильно настроить режим сварки и много практиковаться. Со временем вы поймете все нюансы стали с легирующими добавками и будете выполнять работу не только быстро, но и качественно.

Отдельно хотим сказать про выбор и покупку электродов, флюсов и газов. Не стоит экономить и покупать расходники от неизвестных производителей. Велика вероятность, что такие расходники только ухудшат качество ваших работ, устроив вам лишнюю головную боль. И не нужно покупать электроды в каком-то непонятном полуподвальном магазине, поскольку там наверняка нарушены все условия хранения. Вы заплатите деньги и получите просто испорченные сырые электроды, которые не позволят сформировать качественный шов. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]

Сварка высоколегированных сталей

Высоколегированная сталь – это сталь, которая содержит в своем составе более 10% легирующих добавок. Это может быть одна или несколько из них. Как правило, высоколегированные стали устойчивы к коррозии, жаропрочные и жаростойкие. Благодаря этому они широко распространились и применяются в промышленности. Высоколегированные стали разделяются на три основные группы: устойчивые к коррозии, жаропрочные и жаростойкие.

Коррозионно устойчивыми высоколегированными сталями называются стали, которые устойчивы к электрической, химической и межкристаллитной коррозии. Жаростойкие называются еще окалина стойкими. Эти стали устойчивы к химическому разрушению при работе в не нагруженном или же слабо нагруженном состоянии при высокой температуре, свыше 500 градусов в газовой среде.

Жаропрочные стали изготавливаются как инструмент, способный работать с огромной нагрузкой определенное время при температуре, превышающей 100 градусов по Цельсию. Каждый из видов высоколегированной стали имеет свое назначение, которое определяет вид и количество специальных легирующих добавок. Высоколегированные стали и их сплавы имеют целый комплекс положительных свойств. По этой причине одну и ту же марку высоколегированной стали можно применять для изготовления изделий разного назначения.

В связи с широким применением сталей данного вида, стоит отметить, что к сварочным соединениям так же должен быть разный подход. Такой подход определяет положение сварочного электрода при сварке, тип сваривания, сварочный ток, способ проведения сварочных работ и т.д. Каждая технология сваривания направлена на сохранение наибольшего количества свойств металла, управляя структурой металла сварочного шва.

Для сваривания высоколегированных сталей может применяться газовая сварка. Данный тип сварки обеспечивает огромную зону разогрева, а также значительный перегрев раскаленного металла и его замедленное охлаждение. В этом случае происходит значительный угар легирующих элементов. Также высоколегированная сталь менее благоприятна для сваривания кислотостойких сталей. В таких сталях может развиваться межкристаллитная коррозия, которая разрушает металлические изделия.

Газовое сваривание может использоваться для проведения сварочных работ с жаропрочными и жаростойкими сталями толщиной 1 – 2 миллиметра. Сваривание производится с мощностью пламени 70 – 75 л/ч на 1 миллиметр толщины металла. Сварочный процесс ведется с большой скоростью, а мундштук следует держать под углом 45 градусов к поверхности.

Нередко высокоуглеродистые стали сваривают с использованием электродуговой сварки. Она является современным и высоко маневренным способом сваривания, а сварочное оборудование механизирует сварщика. Электродуговое сваривание производится несколькими способами, такие как сваривание покрытыми электродами, сварочные работы в защитной среде аргона или углекислоты.

3g-svarka.ru

Сварка средне — и высоколегированных сталей

Основы сварочного дела

Сварка средне - и высоколегированных сталей затруднена по следующим причинам: в процессе сварки происходит частичное выгорание легирующих примесей и углерода; вследствие малой теплопроводности возможен перегрев свариваемого металла; повышенная склонность к образованию закалочных структур; больший, чем у низкоуглеродистых сталей, коэффициент линейного расширения может вызвать значительные деформации и напряжения, связанные с тепловым влиянием дуги. Чем больше в стали углерода и легирующих примесей, тем сильнее сказываются эти причины. Для устранения влияния их на качество сварного соединения рекомендуются следующие технологические меры:

Тщательно подготавливать изделие под сварку;

Сварку вести при больших скоростях с малой погонной энергией, чтобы не допускать перегрева металла;

Применять термическую обработку для предупреждения образования закалочных структур и снижения внутренних напряжений;

Применять легирование металла шва через электродную проволоку и покрытие, чтобы восполнить выгорающие в процессе сварки примеси.

Для сварки высоколегированных сталей применяют электроды по ГОСТ 10052—75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы». Электроды изготовляют из высоколегированной сварочной проволоки по ГОСТ 2246—70. Применяют покрытие типа Б. Обозначение типа электрода состоит из индекса Э и следующих за ним цифр и букв. Две или три цифры, следующие за индексом, указывают на количество углерода в металле шва в сотых долях процента. Следующие затем буквы и цифры указывают химический состав металла, наплавленного электродом. Сварку производят постоянным током обратной полярности. При этом сварочный ток выбирается из расчета 25...40 А на 1 мм диаметра электрода. Длина дуги должна быть возможно короткой. Рекомендуется применять многослойную сварку валиками малого сечения при малой погонной энергии.

В строительстве и промышленности широко применяются средне - и высоколегированные стали: хромистые, хромоникелевые, марганцовистые, молибденовые и др.

Хромистые стали относятся к группе нержавеющих коррозионно-стойких и кислотостойких сталей. По содержанию хрома они делятся на среднеле - гированные (до 14% Сг) и высоколегированные (14...30% Сг). При сварке хромистых сталей возникают следующие затруднения. Хром при температуре 600...900 °С легко вступает во взаимодействие с углеродом, образуя карбиды, которые, располагаясь в толще металла, вызывают межкристаллитную коррозию, снижающую механические свойства стали. При этом чем выше содержание углерода в стали, тем активнее образуются карбидные соединения. Кроме того, хромистые стали обладают способностью к самозакаливанию (при охлаждении на воздухе), вследствие чего при сварке металл шва и околошовной зоны получает повышенную твердость и хрупкость. Возникающие при этом внутренние напряжения повышают опасность возникно - веня трещин в металле шва. Усиленное окисление хрома и образование густых и тугоплавких оксидов явдяются также серьезными препятствиями при сварке хромистых сталей.

Среднелегированные хромистые стали мартенситного класса (углерода до 2%) свариваются удовлетворительно, но требуют подогрева до 200...300 °С и последующей термической обработки.

Высоколегированные хромистые стали ферритного класса (углерода до 0,35%) сваривают с предварительным нагревом до 300...400 °С; после сварки для снятия внутренних напряжений и восстановления первоначальных физико-механических свойств изделие подвергают высокому отпуску (нагрев до 650...750 °С и медленное охлаждение). Электроды изготовляют из сварочной проволоки марок Св - > 01X19Н9, Св-04Х19Н9 и Св-07Х25Н13 с покрытием, содержащим плавиковый шпат и оксид марганца. Это обеспечивает получение жидкого шлака, хорошо растворяющего оксиды хрома. Рекомендуются покрытия ЦЛ-2, ЦТ-2 и УОНИ-13/НЖ.

Хромистые стали, как и большинство легированных сталей, обладают малой теплопроводностью и легко подвергаются перегреву. Поэтому сварку их производят постоянным током обратной полярности при малых сварочных токах. Ток берут из расчета 25... 30 А на 1 мм диаметра электрода.

Высоколегированные хромоникелевые аустенитные стали обладают рядом важных физико-химических и механических свойств: коррозионной стойкостью, кислотоупорностью, теплостойкостью, вязкостью, стойкостью против образования окалины. Важным качеством этих сталей является хорошая свариваемость. Стали марок 08Х18Н10 и 12Х18Н9 при нагреве до температуры 600...800 °С теряют антикоррозионную стойкость. Выделение карбидов хрома по границам зерен приводит к межкристаллитной коррозии стали. Поэтому сварку следует выполнять постоянным током обратной полярности при малых сварочных токах, сокращая продолжительность нагрева металла. Следует применять также меры по отводу теплоты, например, с помощью медных подкладок или охлаждения. После сварки рекомендуется изделие подвергнуть закалке с температуры 850...1100°С в воде (или воздухе для малых толщин металла).

Хромоникелевые стали марок 12Х18Н9Т и 08Х18Н12Б содержат титан и ниобий, которые, являясь более сильными карбидообразовате- лями, связывают углерод стали, предупреждая образование карбидов хрома. Поэтому эти стали после сварки не подвергают термообработке. Для сварки хромоникелевых сталей применяют электроды марок ОЗЛ-7, ОЗЛ-8, ЦТ-1 и ЦТ-7. Рекомендуются электроды, изготовленные из сварочной проволоки Св-01Х19Н9, Св-06Х19Н9Т или Св-04Х19Н9С2 с покрытием ЦЛ-2, ЦЛ-4 (содержащим 35,5% мрамора, 41% плавикового шпата, 8,5% ферромарганца и 15% молибдена), УОНИ-13/НЖ и др. Тонколистовую сталь 12Х18Н9Т следует сваривать аргонодуговой сваркой, так как при сварке качественными электродами или под флюсом происходит науглероживание металла шва, которое снижает стойкость стали против межкристаллит - ной коррозии.

Хромоникелевые аустенитные стали сваривают газовой сваркой при толщине металла не более 3 мм точно нормальным пламенем при удельной мощности 75 л/(ч-мм). Присадочным материалом служат проволоки Св-01Х19Н9, Св-04Х19Н9С2, Св - 06Х19Н9Т, Св-07^19Н10Б.

Высоколегированная марганцовистая сталЬ) обладающая большой твердостью и износостойкостью, содержит 13... 18% марганца и 1,0... 1,3% углерода. Она применяется для изготовления зубьев экскаваторов, шеек камнедробилок и других рабочих органов дорожных и строительных машин, работающих при ударных нагрузках и на истирание. Для сварки применяют электроды со стержнями из углеродистой проволоки Св-08А, Св-08ГА, Св-10Г2 с покрытием, которое применяется для наплавочных электродов марки ОМГ, содержащим 23% мрамора, 15% плавикового шпата, 60% феррохрома, 2% графита, замешанных на жидком стекле (30% к общей массе сухих компонент тов), а также типа ОЗН (45... 49% мрамора, 15... 18% плавикового шпата, 26...33% ферромарганца, 3% алюминия, 4% поташа, замешанных на жидком стекле). Применяют также стержни электродов из проволоки Св-04Х19Н9 и Св-07Х25Н13 с покрытием ЦЛ-2, состоящим из 44% мрамора, 51% плавикового шпата, 5% ферромарганца, замешанных на жидком стекле (20...22% к массе сухих компонентов). Хорошие результаты дает также покрытие УОНИ-13/НЖ - Сварка выполняется постоянным током обратной полярности короткими участками. Сварочный ток определяется из расчета 30... 35 А на 1 мм диаметра электрода. Для получения шва повышенной прочности и износостойкости сварной шов следует проковать в горячем состоянии. При этом металл шва следует интенсивно охлаждать холодной водой (закаливать).

Стали молибденовые, хромомо - либденовые и хромомолибденована - диевые относятся к теплоустойчивым сталям перлитного класса. Эти стали применяют при изготовлении сварных паровых котлов, турбин, различной аппаратуры в химической и нефтяной промышленности, работающей при высоких температурах и давлениях. Как правило, эти стали свариваются удовлетворительно при выполнении установленных технологических приемов: предварительного нагрева до 200...300 °С и последующего отжига при температуре 680...780 °С или отпуска при температуре 650 °С. Температура окружающего воздуха должна быть не ниже +5°С. Сварка выполняется постоянным током обратной полярности. Рекомендуются электроды типа ОЗС-11, ТМЛ, ЦЛ-38 и др.

Для автоматической и полуавтоматической сварки применяют сварочную проволоку Св-08ХМ, Св-10Х5М, Св - 18ХМА. При сварке в углекислом газе применяют предварительный и сопутствующий нагрев до 250...30Q.°C, а присадочную проволоку — Св - 10ХГ2СМА. После сварки рекомендуется термообработка.

Газовая сварка выполняется нормальным пламенем при удельной мощности 100 л/(ч-мм). Присадочный материал — сварочная проволока Св-08ХНМ, Св-1&ХМА, сВ-08ХМ. Рекомендуется предварительный нагрев до 250...300 °С. После сварки необходима термообрабЬтка — нормализация с температуры 900...950 °С.

При сварке легированных сталей не следует доиуекать перегрева зоны термического влияния. Сварку выполняют при относительно малых сварочных токах (25...40 А, на 1 мм диаметра электрода). Перед сваркой сталь подогревают, а затем производят соответствующую термообработку для получения высоких механических свойств и равновесной структуры металла. Сварка при температуре ниже 5°С не допускается.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Из применяемых средств контроля особую опасность представляют рентгеновские и гамма-лучи. Рентгеновские и гамма-лучи опасны для человека при продолжительном облучении и большой дозе. Предельно ДОпустимая доза, которая не вызывает необратимых изменений …

msd.com.ua

ОСОБЕННОСТИ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

СВАРОЧНЫЕ РАБОТЫ

К высоколегированным относят стали, суммарный состав легирующих элементов в которых составляет не менее 10%, при содержании одного из них не менее 8%. При этом содержание железа должно составлять не менее 45%. В основном это стали, обладающие повышенной коррозионной стойкостью или жаростойкостью. Легирование сталей выполняют углеродом, марганцем, кремнием, молибденом, алюминием, ванадием, вольфрамом, титаном и ниобием, бором, медью, серой и фосфором. Введение легирующих элементов меняет физические и химические особенности стали.

Так, углерод способствует повышению прочности стали и снижению ее пластичности. Окисление углерода в процессе сварки способствует появлению пор. Кремний является раскислителем и содержание его в стали более 1 % приводит к снижению свариваемости. Хром также снижает свариваемость, помогая созданию тугоплавких окислов. Никель повышает прочность и пластичность сварочного шва, не снижая свариваемость стали. Молибден увеличивает прочность и ударную вязкость стали, ухудшая свариваемость. Ванадий в процессе сварочных работ сильно окисляется, поэтому его содержание в стали предусматривает введение раскислитеЛей. Вольфрам тоже сильно окисляется при повышенных температурах, ухудшает свариваемость стали.

Титан и ниобий предотвращают межкристаллитную коррозию. Вор повышает прочность, но затрудняет свариваемость. Медь повышает прочность, ударную вязкость и коррозийную стойкость стали, но снижает ее свариваемость. Повышенное содержание в стали серы приводит к образованию горячих трещин, а фосфор способствует образованию холодных трещин.

Содержание тех или иных легирующих элементов определяют по маркировке стали. Первые две цифры в маркировке означают содержание углерода в сотых долях процента; легирующие элементы обозначают буквенными символами, а стоящие за ними цифры указывают на примерное содержание этих элементов, при этом единицу и меньше не ставят. Символ «А», установленный в конце маркировки, указывает, что сталь высококачественная, с пониженным содержанием серы и фосфора. Наиболее широкое применение получили коррозионно-стойкие хромоникелевые стали (12X18Н1 ОТ, 10Х23Н18 и некоторые другие).

Из вышесказанного видно, что, как правило, легирование стали приводит к снижению ее свариваемости, а первостепенную роль при этом играет углерод. Поэтому доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. Повышенное содержание углерода и легирующих элементов способствует увеличению склонности стали к резкой закалке в пределах термического цикла, происходящего, во время сварки. В результате этого околошовная зона оказывается резко закаленной и теряет свою пластичность.

Поэтому при сварочных процессах высоколегированных сталей, происходящих в зоне плавления металла и околошовной области, возникают горячие трещины и межкристаллитная коррозия, проявляющаяся в процессе эксплуатации. Основной причиной появления трещин является образование крупнозернистой структуры в процессе кристаллизации и значительные остаточные напряжения, полученные при затвердевании металла. Легирование влияет на вязкость металла и коэффициент поверхностного натяжения, поэтому у большинства высоколегированных сталей сварочный шов формируется хуже, чем у низколегированных и даже углеродистых сталей.

Межкристаллитная коррозия характерна для всех видов высоколегированных сталей, имеющих высокое содержание хрома. Под действием нагрева образовавшиеся карбиды хрома выпадают по границам зерен, снижая их антикоррозийные свойства.

Препятствует образованию карбидов хрома легирование стали титаном, ниобием, танталом, цирконием и ванадием. Положительное влияние на качество сварочного шва оказывает дополнительное легирование сварочной проволоки хромом, кремнием, алюминием, ванадием, молибденом и бором.

Для сварки высоколегированных сталей используют как ручную дуговую, так и механизированную сварку под флюсом и в среде защитных газов. Сварка выполняется при минимальном тепловложении с использованием термообработки и применением дополнительного охлаждения.

Введение легирующих элементов меняет и технологические особенности стали. Так, система легирования снижает теплопроводность стали и повышает ее электрическое сопротивление. Это оказывает влияние на скорость и глубину плавления металла, что требует меньшего вложения энергии и увеличения скорости подачи сварочной проволоки.

Ручную дуговую сварку высоколегированных сталей выполняют при пониженных токах обратной полярности.

Сварку ведут короткой дугой ниточными валиками без поперечных колебаний.

Проволока, применяемая для изготовления электродов, должна соответствовать марке стали с учетом ее свариваемости. Защитное покрытие электродов должно иметь состав, снижающий отрицательное действие повышенной температуры. К примеру, для сварки кислотостойкой стали 12Х18Н10Т электроды типа Э-Ф4Х20Н9 (марки ЦЛ-1І) препятствуют образования горячих трещин и межкристаллитной коррозии. Предварительный и сопутствующий подогрев снижает опасность возникновения трещин.

Для защиты сварочной ваНны используют инертный газ аргон или его смеси с гелием, кислородом и углекислым газом.

Сварку в среде углекислого газа можно выполнять только в случаях, когда отсутствует опасность возникновения межкристаллитной коррозии. Сварка плавящимся электродом выполняется при значениях тока, обеспечивающих струйный перекос электродного металла.

При сварке возникает опасность коробления и остаточных сварочных напряжений. Поэтому после сварки часто требуется термообработка.

Любой сварочный аппарат это электрический прибор, который получая ток из сети, преобразует его до нужных параметров и выдает электрическую дугу постоянного тока с высокой его силой (сто – двести ампер). …

Сварочные работы могут стать причиной пожара, если не выполняются элементарные требования противопожарной защиты. Причиной пожара могут стать искры и капли расплавленного металла, небрежное обращение с огнем сварочной горелки, наличие на …

Суть кислородной резки заключается в сгорании разрезаемого металла под воздействием струи кислорода и удалении из разреза шлаков, образованием которых неизбежно сопровождается этот процесс (рис. 95). Рис. 95. Схема выполнения газовой …

msd.com.ua

Технология сварки среднелегированных (теплоустойчивых) и высоколегированных (нержавеющих) сталей

Температура плавления стали типа 18-8 составляет 1475°С

Марка стали | Свариваемость | Технологические особенности сварки | ||

| Среднелегированные | 12X5; Х5; Х5М;Х5ВФ | ХОРОШАЯ | Защитный газ: СО2, ArЭлектродная проволока: Св-08ХГ2СМ; Св-04Х19Н9; Св-06Х19Н9Т | Зачистка кромок до металлического блеска |

20ХГС25ХГС30ХГС30ХГСА | УДОВЛЕТВОРИТЕЛЬНАЯ | Защитный газ: СО2; СО2+О2; Ar+СО2 Электродная проволока: Св-10ГСМ; Св-10ГСМТ; Св-10ХГ2С; Св-15ХМА; Св-18ХГСА При толщине до 10 мм - без подогреваБолее 10 мм - предварительный подогрев до 250-300°С | ||

15ХМА20ХМА | Защитный газ: СО2; Ar; Ar+СО2 Электродная проволока: Св-08ХГСМА; Св-08ХГ2СМА Предварительный подогрев до 250-300°С с последующим высоким отпуском | |||

| Высоколегированные | 0X13 1X13 2X13 | Защитный газ: Ar; СО2; Ar+СО2 Электродная проволока Св-10Х13; Cв-06X14; Св-08Х14ГТ с последующим отпуском до 700°С | ||

Х17Н2 1Х17Н2Т | Защитный газ: Ar; СО2Электродная проволока: Св-10Х13; Св-06X14; Св-08Х18Н2ГТ Отпуск до 700°С | |||

Х18Н10Т 0Х18Н12Б X18h22M2T | ХОРОШАЯ | Защитный газ: Ar; СО2; Ar+СО2; Ar+О2; Ar+СО2+О2 Электродная проволока: Св-06Х19Н9Т; Св-08Х20Н9Г7Т | ||

Х18Н9 Х17Н5Г9 Х17Н4Г9 | Защитный газ СО2Электродная проволока: Св-08Х20Н9С2БТЮ; Св-07Х18Н9ТЮ | |||

Трудности при сварке

- Закаливаемость сталей 0Х13 и, как следствие, образование в околошовной зоне твердых и хрупких участков основного металла

- Склонность металла и околошовной зоны к образованию горячих трещин

- Повышенная чувствительность к термическому циклу сварки, снижающая эксплуатационные свойства сварного соединения

- Трудность достижения коррозионной стойкости шва.

Следует тщательно выбирать оптимальный режим сварки, с учетом минимальною нагрева зоны термического влияния и минимального объема сварочной ванны. При многослойной сварке каждый последующий шов нужно выполнять после остывания предыдущего. Охлаждение можно ускорить обдувом воздухом. Необходимо тщательно осушать защитный газ и очищать свариваемые кромки и проволоку от загрязнений.

В качестве защитного газа предпочтителен аргон

Один из недостатков сварки коррозионностойких сталей в углекислом газе и его смесях - образование на поверхности трудноудаляемой оксидной пленки. Необходимо выбирать режимы, при которых обеспечивается не только минимальный нагрев основного металла, но и наименьшее разбрызгивание электродного металла.

Подготовка к сварке

Кромки стыкуемых деталей из высоколегированных сталей лучше готовить механическим способом. Однако допускается плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. После огневых способов обязательно обрабатывают кромки механическим инструментом на глубину 3-5 мм.

Снимать фаску для получения скоса кромки необходимо только механическим способом. Снаружи и внутри кромки зачищают от окалины и загрязнений на ширину 20 мм и обезжиривают.

Затем осушают защитный газ, очищают электродную проволоку от смазки и грязи травлением или механически с последующим прокаливанием.

Стыки собирают в приспособлениях либо с помощью прихваток. Их нужно располагать равномерно по всей длине стыков на расстоянии 75-125 мм одна от другой. Размеры прихваток выбирают в зависимости от толщины металла и геометрии стыка. Прихватки перед сваркой зачищают до металлического блеска и проверяют, нет ли в них трещин и других дефектов. Прихватки с недопустимыми дефектами удаляют механическим способом.

В местах пересечения швов прихватки устанавливать нельзя.

Выбор параметров режима

Сварку ведут постоянным током обратной полярности, желательно в среде инертных газов. Целесообразно выбирать сварочные проволоки сходные по химическому составу с основным металлом.

Режим сварки нужно соблюдать таким, чтобы шов остывал как можно быстрее.

Сварка высоколегированных коррозионностойких сталей возможна в СО2, газовых смесях: Ar+СО2; Ar+О2. Для получения качественных швов применяют проволоки с повышенным содержанием титана и алюминия, например: Св-07Х18Н9ТЮ, Св-08Х20Н9С2БТЮ

Ориентировочные режимы сварки сталей типа 18-8 в инертных газах

Вид соединения | Размер, мм | Газ | Сварочный ток, А | Напряжение на дуге, В | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | ||

S | b | k | |||||||

| 1,5-2 | 0+0,5 | 2-3 | Ar | 60-9070-130 | 19-2018-21 | 0,81-1,2 | 8-128-12 | 10-1210-12 |

3-4 | 0+0,5 | 3-4 | Ar | 90-170130-190 | 19-2220-23 | 0,8-11,2-1,6 | 12-1612-16 | 12-1812-18 | |

| 5-8 | 0+0,5 | 4-6 | ArArНе | 160-300230-300160-300 | 20-2522-2624-30 | 1,2-1,6 1,6-21-1,6 | 16-2016-2010-16 | 18-2018-2040-60 |

| 12-25 | 0+1 | - | ArArНе | 280-400 350-550280 450 | 22-2625-2830-40 | 1,6-23-41,6-2 | 16-3025-4016-30 | 30-4040-4560-80 |

Ориентировочные режимы сварки высоколегированных сталей в углекислом газе

Соединение | Размер, мм | Сварочный ток, А | Напряжение на дуге, В | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | |

S | b | ||||||

| 11,523 | 000,50,5 | 25-6035-8045-10070-120 | 16-1716-1716-1818-20 | 0,50,5-0,60,6-0,80,8-1,2 | 6-86-86-108-10 | 55-66-87-9 |

| 4,568 | 0,511 | 110-180150-260170-280 | 20-2426-3026-30 | 1,2-1,61,6-21,6-2 | 10-1212-1412-14 | 8-1414-1814-18 |

| 10 | 1,5 | 240-400 | 27-34 | 2 | 12-18 | 16-24 |

Техника сварки

При сварке высоколегированных сталей необходимо придерживаться следующих правил: сварку вести короткой дугой "ниточными" швами и по возможности "углом вперед", с минимальным разбрызгиванием электродного металла. Рабочий режим сварки уточняют на образцах.

В процессе сварки следует контролировать глубину проплавления и полноту провара корректируя режим сварки с помощью дистанционного пульта управления - изменяя сварочный ток и напряжение на дуге.

Начало и конец сварочного шва целесообразно сварить на выводных планках, не допуская ожогов металлоконструкции.

При перерывах в работе конец электродной проволоки удаляют кусачками или пассатижами.

Перед началом сварки дают продувку газом в течение 3-5 с; после окончания сварки горелку не убирают, а дают возможность закристаллизоваться сварочной ванне и остыть околошовной зоне в защитном газе, задерживая горелку в конце шва на 5-7 с после погашения дуги. Для обеспечения высоких антикоррозионных свойств сварного соединения необходимо тщательно заварить кратер.

weldering.com

Сварка средне — и высоколегированных сталей

Сварка средне — и высоколегированных сталей затруднена по следующим причинам: в процессе сварки происходит частичное выгорание легирующих примесей и углерода; вследствие малой теплопроводности возможен перегрев свариваемого металла; повышенная склонность к образованию закалочных структур; больший, чем у низкоуглеродистых сталей, коэффициент линейного расширения может вызвать значительные деформации и напряжения, связанные с тепловым влиянием дуги. Чем больше в стали углерода и легирующих примесей, тем сильнее сказываются эти причины. Для устранения влияния их на качество сварного соединения рекомендуются следующие технологические меры:

тщательно подготавливать изделие под сварку;

сварку вести при больших скоростях с малой погонной энергией, чтобы не допускать перегрева металла;

применять термическую обработку для предупреждения образования закалочных структур и снижения внутренних напряжений;

применять легирование металла шва через электродную проволоку и покрытие, чтобы восполнить выгорающие в процессе сварки примеси.

Для сварки высоколегированных сталей применяют электроды по ГОСТ 10052—75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы». Электроды изготовляют из высоколегированной сварочной проволоки по ГОСТ 2246—70. Применяют покрытие типа Б. Обозначение типа электрода состоит из индекса Э и следующих за ним цифр и букв. Две или три цифры, следующие за индексом, указывают на количество углерода в металле шва в сотых долях процента. Следующие затем буквы и цифры указывают химический состав металла, наплавленного электродом. Сварку производят постоянным током обратной полярности. При этом сварочный ток выбирается из расчета

25.. .40 А на 1 мм диаметра электрода. Длина дуги должна быть возможно короткой. Рекомендуется применять многослойную сварку валиками малого сечения при малой погонной энергии.

В строительстве и промышленности широко применяются средне — и высоколегированные стали: хроми

стые, хромоникелевые, марганцовистые, молибденовые и др.

Хромистые стали относятся к группе нержавеющих коррозионно-стойких и кислотостойких сталей. По содержанию хрома они делятся на среднелегированные (до 14% Сг) и высоколегированные (14…30% Сг). При сварке хромистых сталей возникают следующие затруднения. Хром при температуре 600…900 °С легко вступает во взаимодействие с углеродом, образуя карбиды, которые, располагаясь в толще металла, вызывают межкристаллитную коррозию, снижающую механические свойства стали. При этом чем выше содержание углерода в стали, тем активнее образуются карбидные соединения. Кроме того, хромистые стали обладают способностью к самозакаливанию (при охлаждении на воздухе), вследствие чего при сварке металл шва и околошовной зоны получает повышенную твердость и хрупкость. Возникающие при этом внутренние напряжения повышают опасность возникно — веня трещин в металле шва. Усиленное окисление хрома и образование густых и тугоплавких оксидов явдяются также серьезными препятствиями при сварке хромистых сталей.

Среднелегированные хромистые стали мартенситного класса (углерода до 2%) свариваются удовлетворительно, но требуют подогрева до

200.. .300 °С и последующей термической обработки.

Высоколегированные хромистые стали ферритного класса (углерода до 0,35%) сваривают с предварительным нагревом до 300…400 °С; после сварки для снятия внутренних напряжений и восстановления первоначальных физико-механических свойств изделие подвергают высокому отпуску (нагрев до 650…750 °С и медленное охлаждение). Электроды изготовляют из сварочной проволоки марок Св-‘ 01X19Н9, Св-04Х19Н9 и Св-07Х25Н13 с покрытием, содержащим плавиковый шпат и оксид марганца. Это обеспечивает получение жидкого шлака, хорошо растворяющего оксиды хрома. Рекомендуются покрытия ЦЛ-2, ЦТ-2 и УОНИ-13/НЖ.

Хромистые стали, как и большинство легированных сталей, обладают малой теплопроводностью и легко подвергаются перегреву. Поэтому сварку их производят постоянным током обратной полярности при малых сварочных токах. Ток берут из расчета 25… 30 А на 1 мм диаметра электрода.

Высоколегированные хромоникелевые аустенитные стали обладают рядом важных физико-химических и механических свойств: коррозионной стойкостью, кислотоупорностью, теплостойкостью, вязкостью, стойкостью против образования окалины. Важным качеством этих сталей является хорошая свариваемость. Стали марок 08Х18Н10 и 12Х18Н9 при нагреве до температуры 600…80Q °С теряют антикоррозионную стойкость. Выделение карбидов хрома по границам зерен приводит к межкристаллитной коррозии стали. Поэтому сварку следует выполнять постоянным током обратной полярности при малых сварочных токах, сокращая продолжительность нагрева металла. Следует применять также меры по отводу теплоты, например, с помощью медных подкладок или охлаждения. После сварки рекомендуется изделие подвергнуть закалке с температуры 850…1100°С в воде (или воздухе для малых толщин металла).

Хромоникелевые стали марок 12Х18Н9Т и 08Х18Н12Б содержат титан и ниобий, которые, являясь более сильными карбидообразовате — лями, связывают углерод стали, предупреждая образование карбидов хрома. Поэтому эти стали после сварки не подвергают термообработке. Для сварки хромоникелевых сталей применяют электроды марок 03J1-7, 03J1-8, ЦТ-1 и ЦТ-7. Рекомендуются электроды, изготовленные из сварочной проволоки Св-01Х19Н9, Св-06Х19Н9Т или Св-04Х19Н9С2 с покрытием ЦЛ-2, ЦЛ-4 (содержащим 35,5% мрамора, 41% плавикового шпата, 8,5% ферромарганца и 15% молибдена), УОНИ-13/НЖ и др. Тонколистовую сталь 12Х18Н9Т следует сваривать аргонодуговой сваркой, так как при сварке качественными электродами или под флюсом происходит науглероживание металла шва, которое снижает стойкость стали против межкристаллит — ной коррозии.

Хромоникелевые аустенитные стали сваривают газовой сваркой при толщине металла не более 3 мм точно нормальным пламенем при удельной мощности 75 л/(ч-мм). Присадочным материалом служат проволоки Св-01Х19Н9, Св-04Х19Н9С2, Св-

06Х19Н9Т, Св-07^19Н10Б.

Высоколегированная марганцовистая сталЬ) обладающая большой твердостью и износостойкостью, содержит 13… 18% марганца и 1,0… 1,3% углерода. Она применяется для изготовления зубьев экскаваторов, шеек камнедробилок и других рабочих органов дорожных и строительных машин, работающих при ударных нагрузках и на истирание. Для сварки применяют электроды со стержнями из углеродистой проволоки Св-08А, Св-08ГА, Св-10Г2 с покрытием, которое применяется для наплавочных электродов марки ОМГ, содержащим 23% мрамора, 15% плавикового шпата, 60% феррохрома, 2% графита, замешанных на жидком стекле (30% к общей массе сухих компонент тов), а также типа ОЗН (45… 49% мрамора, 15… 18% плавикового шпата, 26…33% ферромарганца, 3% алюминия, 4% поташа, замешанных на жидком стекле). Применяют также стержни электродов из проволоки Св-04Х19Н9 и Св-07Х25Н13 с покрытием ЦЛ-2, состоящим из 44% мрамора, 51% плавикового шпата, 5% ферромарганца, замешанных на жидком стекле (20…22% к массе сухих компонентов). Хорошие результаты дает также покрытие УОНИ-13/НЖ. Сварка выполняется постоянным током обратной полярности короткими участками. Сварочный ток определяется из расчета 30… 35 А на 1 мм диаметра электрода. Для получения шва повышенной прочности и износостойкости сварной шов следует проковать в горячем состоянии. При этом металл шва следует интенсивно охлаждать холодной водой (закаливать).

Стали молибденовые, хромомолибденовые и хромомолибденованадиевые относятся к теплоустойчивым сталям перлитного класса. Эти стали применяют при изготовлении сварных паровых котлов, турбин, различной аппаратуры в химической и нефтяной промышленности, работающей при высоких температурах и давлениях. Как правило, эти стали свариваются удовлетворительно при выполнении установленных технологических приемов: предварительного нагрева до

200.. .300 °С и последующего отжига при температуре 680…780 °С или отпуска при температуре 650 °С. Температура окружающего воздуха должна быть не ниже +5 °С. Сварка выполняется постоянным током обратной полярности. Рекомендуются электроды типа ОЗС-11, ТМЛ, ЦЛ-38 и др.

Для автоматической и полуавтоматической сварки применяют сварочную проволоку Св-08ХМ, Св-10Х5М, Св — 18ХМА. При сварке в углекислом газе применяют предварительный и сопутствующий нагрев до 250…30Q.°C, а присадочную проволоку — Св — 10ХГ2СМА. После сварки рекомендуется термообработка.

Газовая сварка выполняется нормальным пламенем при удельной мощности 100 л/(ч-мм). Присадочный материал — сварочная проволока Св-08ХНМ, Св-ІЙХМА, Св-08ХМ. Рекомендуется предварительный нагрев до 250…300 °С. После сварки необходима термообрабЬтка — нормализация с температуры 900…950 °С.

При сварке легированных сталей не следует донуекать перегрева зоны термического влияния. Сварку выполняют при относительно малых сварочных токах (25…40 А, на 1 мм диаметра электрода). Перед сваркой сталь подогревают, а затем производят соответствующую термообработку для получения высоких механических свойств и равновесной структуры металла. Сварка при температуре ниже + 5°С не допускается.

hssco.ru