Сварка взрывом Технология сварки взрывом. Сварка взрывом реферат

Сварка взрывом — реферат

Введение

Сварка взрывом относится к разновидности сварки давлением, и представляет собой процесс образования соединения соударяющихся металлических тел, разгоняемых продуктами детонации взрывчатого вещества. Сварка взрывом — сравнительно новый перспективный технологический процесс, позволяющий получать биметаллические заготовки и изделия практически неограниченных размеров из разнообразных металлов и сплавов, в том числе тех, сварка которых другими способами затруднена.

Сварка взрывом — процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). Принципиальная схема сварки взрывом приведена на рис. 1. Неподвижную пластину (основание) 4 и метаемую пластину (облицовку) 3 располагают под углом α = 2–16° на заданном расстоянии h = 2–3 мм от вершины угла. На метаемую пластину укладывают заряд ВВ 2. В вершине угла устанавливают детонатор 1. Сварка производится на опоре 5.

Рис. 1. Угловая схема сварки взрывом до начала (а) и на стадии взрыва (б)

1.Достоинства сварки

Достоинства сварки взрывом, которые характеризуют ее как конкурентоспособный способ соединения разнородных металлов, заключаются в следующем: Высокопроизводительный и экономичный процесс, позволяющий получать соединения разнородных металлов и сплавов с прочностью на уровне прочности основных металлов (сталь + титан, сталь + алюминий, алюминий + медь и т.д.).

Сварка взрывом может осуществляться на больших площадях, ограничиваемых только размерами используемых листов.

Толщина плакирующего слоя может изменяться в широких пределах (от 0,05 до 30 мм).

2.Схема сварки взрывом

На опоре 5 располагают основную пластину 4, над которой с определенным зазором h устанавливают метаемую пластину 3. На метаемый слой укладывают заряд взрывчатого вещества высотой Н - 2 и закрепляют детонатор 1.

При инициировании ВВ по заряду распространяется детонационная волна со скоростью детонации D. Под действием высокого давления расширяющихся продуктов взрыва 6 отдельные участки метаемой пластины последовательно приобретают скорость порядка нескольких сотен метров в секунду, поворачиваются относительно своего первоначального положения исоударяются со скоростью Vc с неподвижной пластиной. В результате косого соударения пластин при правильно выбранных параметрах процесса в зоне контакта происходят частичная очистка соединяемых поверхностей, их активация и образование соединения со скоростью Vк с характерной волнообразной границей раздела слоев.

Рисунок 2.Схема сварки взрывом.

3.Технико-экономические преимущества

Сварка взрывом, являясь по сути «холодной сваркой», позволяет соединять между собой металлы с различными физико-механическими характеристиками, например, легкоплавкие металлы и сплавы со сталью и другими тугоплавкими материалами, чего трудно достичь другими методами. При этом, сварку взрывом можно использовать как первоначальный этап по производству биметаллических материалов, производя в дальнейшем прокатку биметаллических заготовок до необходимых размеров.

Рулонный способ в сравнении с традиционной сваркой взрывом в десятки раз повышает производительность технологического процесса и может быть использован в автоматизированных производственных процессах с дальнейшей прокаткой, штамповкой и другими способами обработки. 2

Области применения Черная и цветная металлургия, машиностроение.

Использование биметалла сталь-медь в изготовлении деталей рудотермических печей позволяет существенно увеличить срок службы последних, повышает надежность оборудования. Применение биметаллов сталь-медь, сталь-цирконий и др. для изготовления изложниц повышает надежность и срок службы оборудования. Возможность соединения сваркой взрывом сталь-алюминиевые сплавы используют при производстве электродов в алюминиевой промышленности, а замена баббитов в тяжелонагруженных подшипниках скольжения дизельных двигателей на подшипники скольжения сталь – сплав АО20 позволяет увеличить срок службы и затраты на изготовлении.

4.Технология сварки взрывом

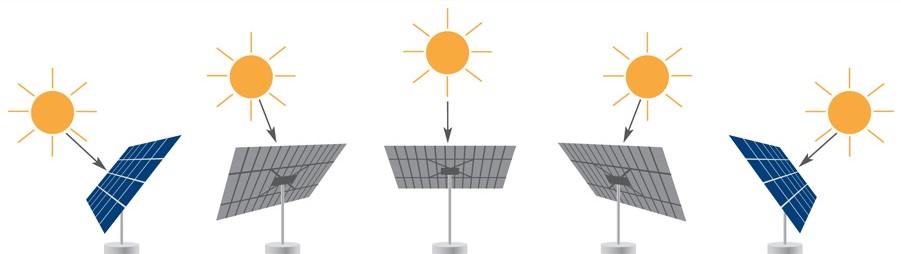

В современных процессах металлообработки взрывом применяют заряды ВВ массой от нескольких граммов до сотен килограммов. Большая часть энергии, выделяющейся при взрыве, излучается в окружающую среду в виде ударных волн, сейсмических возмущений, разлета осколков. Воздушная ударная волна — наиболее опасный поражающий фактор взрыва. Поэтому сварку взрывом производят на полигонах (открытых и подземных), удаленных на значительные расстояния от жилых и промышленных объектов, и во взрывных камерах (см. рис.3 ).

Рис.3 . Общий вид камеры для сварки взрывом

После инициирования взрыва детонация распространяется по заряду ВВ со скоростью D нескольких тысяч метров в секунду.

Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость νH порядка нескольких сотен метров в секунду и соударяется с неподвижной пластиной под углом у, который увеличивается с ростом отношения νн/D. В месте соударения возникает эффект кумуляции — из зоны соударения выбрасывается с очень высокой скоростью кумулятивная струя, состоящая из металла основания и облицовки. Эта струя обеспечивает очистку свариваемых поверхностей в момент, непосредственно предшествующий их соединению. Со свариваемых поверхностей при обычно применяемых режимах сварки удаляется слой металла суммарной толщиной 1–15 мкм.

Соударение метаемой пластины и основания сопровождается пластической деформацией, вызывающей местный нагрев поверхностных слоев металла. В результате деформации и нагрева развиваются физический контакт, активация свариваемых поверхностей и образуются соединения.

Соединяемые поверхности перед сваркой должны быть чистыми (в особенности по органическим загрязнениям), так как ни действие кумулятивной струи, ни вакуумная сдвиговая деформация при соударении полностью не исключают вредного влияния таких загрязнений.

Сварка взрывом дает возможность сваривать практически любые металлы. Однако последующий нагрев сваренных заготовок может вызвать интенсивную диффузию в зоне соединения и образование интерметаллидных фаз. Последнее приводит к снижению прочности соединения, которая при достаточно высоких температурах может снизиться практически до нуля. Для предотвращения этих явлений сварку взрывом проводят через промежуточные прослойки из металлов, не образующих химических соединений со свариваемыми материалами. Например, при сварке титана со сталью используют в качестве промежуточного материала ниобий, ванадий или тантал.

Сварка взрывом применяется для плакирования стержней и труб, внутренних поверхностей цилиндров и цилиндрических изделий (рис. 4). При плакировании стержней трубу 1 (рис. 5 а) устанавливают с зазором на стержень 2. Внутреннюю поверхность трубы и наружную поверхность стержня механически обрабатывают и обезжиривают.

Рис. 4. Плакированный взрывом подпятник пресса

На наружную поверхность трубы помещают заряд взрывчатого вещества 3, инициирование которого производят по всему сечению одновременно так, чтобы взрыв распределялся по заряду нормально его оси. Для создания такого фронта используют конус из ВВ с детонатором 4 в его вершине. Для изоляции зазора от продуктов детонации и центрирования трубы относительно стержня в верхней её части устанавливается металлический конус 5. В случае плакирования трубных заготовок 6 внутрь их устанавливается стержень 2. Толщина плакирующей трубы может быть от 0,5 до 15 мм, а диаметр теоретически не ограничивается.

При плакировании внутренних поверхностей используется схема, показанная на рис. 5, б. Она предусматривает размещение плакируемой трубы 1 в массивной матрице 2. Внутрь трубы 1 с зазором устанавливают плакирующую трубу 3 с зарядом ВВ 4, инициируемого детонатором 5. Для внутреннего плакирования крупногабаритных труб и цилиндрических изделий ответственного назначения применяют вместо массивной матрицы 2 дополнительный заряд, расположенный на наружной поверхности плакируемого цилиндра и взрываемый одновременно с внутренним зарядом.

Рис. 5. Схема плакирования взрывом стержня (а) и внутренней поверхности трубы (б)

5.Физические явления

Физические явления, сопутствующие сварке взрывом, зависят от величины основных параметров высокоскоростного соударения. К ним относятся: 1) кинематические параметры: скорость метаемой пластины V0, угол соударения γ, скорость точки контакта Vк; 2) физические параметры: давление, длительность соударения, температура и т.п. Для получения соединения при сварке взрывом необходимо выполнение

двух условий: -давление при соударении должно достичь определенной величины; -скорость перемещения точки соударения должна быть меньше скорости звука. Давление при соударении зависит от скорости движения пластины, а равновесная скорость движения пластины от соотношения с/m, где с — масса заряда, m — ускоряемая масса. Скорость перемещения точки соударения не должна превышать скорости звука в металле по следующим причинам. Когда две пластины первоначально параллельны, и детонация распространяется с одного конца, скорость перемещения точки соударения равна скорости детонации заряда. Скорость ударной волны приближается к скорости звука в материале пластины (например, в алюминии — 5240 м/с, в меди — 3580 м/с). Если скорость детонации больше скорости звука, то отраженная звуковая волна может разрушить только что созданное сварное соединение. Поэтому подбирают такое взрывчатое вещество (ВВ) (аммониты, гранулиты, зерногранулиты), чтобы скорость детонации была от 2500 до 3600 м/с, тогда отраженная звуковая волна ударяется о свариваемую плоскость раньше, чем давление взрыва ударом соединит верхнюю пластину с нижней. Большинство технологических схем сварки взрывом основано на использовании направленного (кумулятивного) взрыва. Кумулятивность осуществляется тем, что свариваемые детали располагаются под некоторым углом α = 2–16° с начальным расстоянием друг от друга в вершине угла h = 2–3 мм. Следует учесть, что воздушная кумулятивная струя во всех случаях движется с большей скоростью, чем звуковая и детонационная. Эта струя, направленная из острия угла α в сторону его раствора, обладает давлением порядка 1011 Па (от нескольких сот до миллиона атмосфер). Благодаря такому огромному давлению и весьма большой скорости (6000–7000 м/с) высокотемпературная кумулятивная струя производит прежде всего идеальную очистку поверхности пластин от любого вида загрязнений.

Вывод

Сварка взрывом — метод сварки на основе использования энергии взрыва; разновидность обработки металлов взрывом.

При сварке взрывом привариваемая (метаемая) деталь располагается под углом к неподвижной детали-мишени (основанию) или параллельно ей (в большинстве случаев) и приводится в движение контролируемым взрывом, в результате чего с большой скоростью соударяется с ней; соединение образуется за счет совместной пластической деформации поверхностей.

Сварка взрывом применяется для соединения деталей из разнородных металлов, в частности для плакирования.

referat911.ru

Реферат - Сварка взрывом, Сварка прокаткой

n2.doc

Федеральное агентство по образованиюГОУ СПО «Череповецкий металлургический колледж»Для специальности 150106

«Обработка металлов давлением»Реферат

на тему «Сварка взрывом»

Сделал: Затейников Д.А.(Подпись)_____________Каримова Т.М.(Подпись)_____________Череповец

2008Сварка взрывом

Сварка взрывом относится к разновидности сварки давлением и является одним из перспективных способов получения композиционных материалов различного назначения. Принципиальная схема сварки взрывом изображена на рис.1. Неподвижную пластину 5 и метаемую пластину 3 располагают на заданном расстоянии 4. На метаемую пластину укладывают заряд взрывчатого вещества 2 с детонатором 1. Сварка производится на опоре (металлическая плита, бетон, песок и т.д.). При инициировании по заряду взрывчатого вещества распространяется фронт детонации со скоростью D. Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость порядка нескольких сотен метров в секунду и соударяется с неподвижной пластиной, в результате чего образуется сварное соединение.Разработаны технологии сварки взрывом изделий плоской и цилиндрической геометрии, а также сварки целых конструкций.

Высокопроизводительный и экономичный процесс сварки взрывом позволяет получать соединения практически любых разнородных металлов и сплавов с прочностью на уровне прочности основных металлов. Так, получение крупногабаритных заготовок биметаллов титан-сталь, алюминий сталь, цирконий-сталь, и многих других возможно только с помощью сварки взрывом.

Сварка взрывом – уникальный метод, позволяющий получить зону сплошного соединения по поверхностям двух и более металлов или сплавов площадью до десятков квадратных метров. При этом наносимый слой может иметь толщину от 0,1 мм до 30 мм, а толщина металла- основы не ограничена.

Методом сварки взрывом можно получать разнообразные биметаллические, многослойные и композиционные материалы с улучшенными прочностными, коррозионно-стойкими, жаропрочными и другими свойствами для нужд химического машиностроения, нефтегазовой, алюминиевой, электротехнической и других отраслей промышленности. Номенклатура материалов, сваренных взрывом, достаточно велика и постоянно расширяется.

Сварка взрывом позволяет удовлетворить потребности химической промышленности в биметаллах со специальными свойствами плакирующего слоя.

В химической промышленности нашли свое применение такие марки биметаллов как сталь + никелевые сплавы; сталь + титановые сплавы; сталь + медь; сталь + цирконий и пр. Получение биметаллов с применением цветных и тугоплавких металлов в качестве плакирующего слоя обычной сваркой или наплавкой не возможно, поскольку при совместном расплавлении этих металлов образуются хрупкие литые включения, которые снижают прочность соединения вплоть до его разрушения.

nashaucheba.ru

Сварка взрывом. Перспективные методы сварки

Похожие главы из других работ:

Высокопроизводительные методы обработки металлов давлением

2. Штамповка взрывом

Штамповка взрывом может осуществляться в газообразных"жидких и твердых средах. Известен способ штамповки деталей посредством взрыва в герметичной камере (рис.1). Взрывчатое вещество (ВВ) и сжатый воздух подаются в смесительную камеру...

Высокопроизводительные методы обработки металлов давлением

2.2 Оборудование для штамповки взрывом

Различают основное и вспомогательное оборудование для гидровзрывной штамповки. К основному оборудованию относят бассейновые и безбассейновые установки, в которых непосредственно осуществляется гидровзрывная штамповка деталей...

Гидроабразивная обработка. Обработка взрывом

Обработка деталей взрывом

Взрывная обработка - способ механической обработки металлов (сварки, штамповки, упрочнения), основанный на использовании энергии взрыва. При сварке взрывом происходит соударение деталей и образуется кумулятивная струя металла...

Гидроабразивная обработка. Обработка взрывом

Производство изделий деформацией взрывом

Использование энергии взрыва значительно расширяет возможности обработки металлов давлением. Посредством энергии взрыва можно создавать давление от тысяч до миллионов атмосфер...

Перспективные методы сварки

Сварка взрывом

Сварка взрывом относится к разновидности сварки давлением и является одним из перспективных способов получения композиционных материалов различного назначения. Неподвижную пластину и метаемую пластину располагают на заданном расстоянии...

Проектирование работ по техническому обслуживанию и ремонту подъемно–транспортного оборудования предприятия

8.5. Сварка

Сварка металлоконструкций должна производиться в условиях; исключающих влияние неблагоприятных атмосферных факторов (дождь, ветер и т.п.) на качество сварных соединений...

Разработка технологического процесса изготовления трёхслойной втулки

8. Расчет параметров сварки взрывом

Расчет режимов сварки взрывом 1. АД1+МА20 и 2. АМг6+(АД1+МА20) Расчет ведем по методике, основанной на энергетическом подходе [15]...

Сварка и резка металлов взрывом

1.1 Сущность сварки взрывом

Сварка взрывом основана на воздействии направленных кратковременных сверхвысоких давлений энергии взрыва на свариваемые детали...

Сварка и резка металлов взрывом

1.2 Основные схемы применяемые при сварке взрывом

Принципиальная угловая схема сварки взрывом представлена на рисунке 1...

Сварка и резка металлов взрывом

1.3 Классификация параметров сварки взрывом

К внешним, исходным параметрам относятся: - параметры свариваемых материалов (физико-механические свойства и геометрические размеры) -установочные или технологические параметры: - установочный угол между пластинами перед сваркой (при =0...

Сварка и резка металлов взрывом

1.4 Научные работы по сварке взрывом

Процессы расплавления, вихреобразования и фрагментации при сварке взрывом Исследованы явления, происходящие вблизи границы раздела при сварке взрывом: расплавление, вихреобразование, фрагментация. Обнаружено...

Сварка и резка металлов взрывом

2. Резка металла взрывом

...

Сварка и резка металлов взрывом

2.1 Сущность и схема резки металла взрывом

Используемые на практике методы раскроя холодного и горячего металла ( вырубка на прессах, резка дисковыми пилами, газовая и анодно - механическая резка) связаны с большими отходами материалов и низкой производительностью...

Специальные методы штамповки

2.1 Оборудование для штамповки взрывом

Различают основное и вспомогательное оборудование для гидровзрывной штамповки. К основному оборудованию относят бассейновые и безбассейновые установки, в которых непосредственно осуществляется гидровзрывная штамповка деталей...

Технология производства биметаллов

3.5 Сварка взрывом

Сварка взрывом основана на образовании прочного соединения двух и более различных металлов при их высокоскоростном соударении, когда в качестве энергоносителя применяется взрывчатое вещество (ВВ)...

prod.bobrodobro.ru

Referatnik.com

Сварка – один из ведущих технологических процессов современной промышленности, от степени развития и совершенствования которого во многом зависит уровень технологии в машиностроении, строительстве и ряде других отраслей народного хозяйства. Современная сварочная наука и техника позволяют надежно соединить детали любых толщин и конфигураций – от деталей мельчайших электронных приборов до гигантских частей машин и сооружений.

Сварка открыла возможность коренного улучшения технологии производства всевозможных машин, приборов, строительных конструкций.

Современный уровень развития сварочной техники в нашей стране – прочная база для еще более широкого и эффективного использования сварки как мощного средства значительного повышения производительности труда, экономии металлов в промышленности, строительстве, сельском хозяйстве и транспорте, повышения качества и удешевления продукции.

Дальнейшее развитие современной техники в существенной степени определяется разработкой новых материалов с особыми свойствами. Это вызвано тем, что атомной энергетике, электронике, большой химии, ракетостроению и другим отраслям производства присущи чрезвычайно высокие скорости прогрессов, большие давления, высокие температуры и некоторые особые эффекты. Важно, чтобы конструкционный материал был устойчив в этих условиях работы при быстрых сменах температур Н напряжений, незначительно испарялся в вакууме, не меняя свойств при облучении продуктами ядерного распада, противостоял действию агрессивных сред и т. д.

Современное состояние техники характеризуется возросшим применением редких металлов и сплавов и неметаллических материалов. Освоение их как конструкционных материалов и расширение областей их применения играет важнейшую роль в деле технического прогресса.

В перспективных конструкциях новой техники находят широкое применение такие тугоплавкие и редкие металлы, как вольфрам, молибден, тантал, ниобий, цирконий и т. п., обладающие высокими жаростойкостью, жаропрочностью, сопротивлением коррозии и другими специфическими свойствами.

В ряде случаев эксплуатации при экстремальных температурных условиях, в чрёзвычайно агрессивных средах, в потоках нейтронов высокой интенсивности и под воздействием других особых факторов даже эти металлы не могут удовлетворить требованиям, предъявляемым к изделиям условиями их работы. Вследствие этого создаются материалы, имеющие особые свойства. Кроме того, к широко применяемым материалам в ряде случаев начинают предъявлять повышенные требования в связи с использованием их в новых видах ответственных конструкций.

В связи с этим перед сварщиками возникают все новые и новые задачи разработки более совершенной технологии сварки широко применяемых и новых материалов, что требует или модернизации существующего оборудования и технологии, или разработки новых болёе совершенных методов сварки.

Использование в различных отраслях новой техники в качестве конструкционных материалов редких и тугоплавких металлов, которые ранее находили ограниченное применение, в основном лишь в качестве легирующих добавок, выдвинуло проблему разработки методов их сварки. Эти металлы составляют группу трудносваривающихся вследствие того, что, помимо

высокой температуры плавления, они характеризуются высокой химической активностью при повышенных температурах. Большинство из них реагирует со всеми известными флюсами, а некоторые являются геттерами. Поэтому применительно к этим металлам оказались неприемлемыми такие методы сварки, как ручная дуговая сварка плавящимся электродом, сварка под флюсом и газовая.Основным недостатком дуговых методов сварки является относительно небольшая концентрация энергии в источнике теплоты и несовершенство защиты металла от действия кислорода и азота воздуха. Вследствие этого время действия высоких температур на металл сварного соединения оказывается чрезвычайно длительным. Длительное воздействие высоких температур на металл сварного соединения при его недостаточной защите приводит к ряду нежелательных явлений: потере пластичности и антикоррозионных свойств, значительным размерам шва т вследствие этого большим затратам энергии и большим остаточным деформациям, насыщению металла шва газами и др. Эти недостатки в значительной степени могут быть устранены путем использования для сварки источников теплоты с высокой концентрацией энергии в сочетании с совершенной защитой.

В последние годы появилось несколько методов сварки металлов без их расплавления, основанных на эффекте образования металлических связей на ювенильных поверхностях с использованием пластических деформаций металла (холодная, ультразвуковая, трением, взрывом nдиффузионная). Перечисленные методы сварки объединяет общность физических процессов возникновения металлических связей между соединяемыми поверхностями.

В этих процессах образование металлических связей происходит в твердом состоянии металла в результате совместной пластической деформации. Методы сварки в твердом состоянии различаются способами, которыми осуществляется пластическая деформация, величиной пластической деформации и температурным режимом.

Сварка в твердом состоянии значительно расширяет область примёнения сварки, позволяя соединять между собой разнородные металлы, сварка плавлением которых была невозможна, соединять неметаллические материалы с металлами и т. п.

Уже сейчас широкое применение сварка находит при изготовлении космических кораблей и ракетных двигателей, а в перспективе предстоит широкое использование сварки при завоевании космоса. Сварка будет использоваться при строительстве космических станций на околоземных орбитах, при изготовлении и сборке космических кораблей за пределами земной атмосферы, при строительстве стартовых площадок и взлетных устройств на других планетах, при освоении других миров.

В последнее время в технике все болёе широкое распространение находит процесс сварки с использованием энергии взрыва.

Сварка взрывом находит применение при соединении труб, приварке их к трубным сноскам теплообменных аппаратов. К готовым изделиям приваривают различную арматуру, получают заготовки деталей и переходников из разнородных металлов и сплавов.

Схема сварки металлов взрывом представлена на рис. 1. На жесткое основание 5 (земляной грунт, дерево, металл и т. п.) устанавливают одну из свариваемых пластин 4. Вторую пластину 3 помещают над первой на расстоянии hот ее поверхности. На всю поверхность пластины 3 укладывают заряд 2 взрывчатого вещества (ВВ) слоем одинаковой толщины Н. Заряд взрывают при помощи детонатора 1, находящегося в одном из концов или углов пластины 3. В качестве взрывчатого вещества используют гранулированные аммониты и гранулиты, имеющие плотность около 1,0 г/смз и скорости детонации Dпорядка 3–4 тыс. метров в секунду. Заряды ВВ взрывают с помощью электродетонаторов.

Рис. 1. Схема сварки взрывом плоских

параллельно расположенных элементов

После инициирования заряда ВВ детонатором 1 вдоль слоя ВВ распространяется плоская детонационная волна: Позади фронта детонационной волны образуются продукты взрыва, которые в течение очень короткого промежутка времени по инерции сохраняют прежний объем, находясь под давлением 100-200 тыс. ат, а затем со скоростью 0,5–0,75 Dразлетаются в стороны по нормалям к свободным поверхностям заряда. При этом они сообщают находящемуся за фронтом детонации участку металла импульс, под действием которого его элементарные объемы последовательно с ускорением движутся к поверхности неподвижной части металла и со скоростью vсоударяются с ней.

При установившемся процессе сварки метаемая пластина на некоторой длине дважды перегибается и, если соединяемые поверхности перед сваркой были установлены параллельно друг друга, ее наклонный участок со скоростью υк, равной D, движется за фронтона детонационной волны, а участок, на котором находится непродетонированная часть заряда ВВ, под действием сил инерции останется в исходном состоянии (рис. 2). Соударение свариваемых металлов, происходящее под некоторым углом γ, вызывает давление в десятки тысяч атмосфер. В местах прикосновения пластин появляется тангенциальная составляющая скорости соударения в направлении движения фронта детонационной волны, вследствие этого происходит совместное деформирование поверхностных слоев увариваемых ластов. Такое деформирование имеет характер вязкого течения и способствует тесному сближению свариваемых поверхностей.

Рис. 2. Схема установившегося процесса соударения свариваемых пластин:

1 – фронт детонационной волны;

2 – фронт разлета продуктов взрыва ВВ;

3 – фронт волны разрежения;

D– скорость детонации ВВ;

υ – скорость соударения пластин;

υк – скорость перемещения «динамического

угла встречи» соударяющихся пластин

в направлении сварки;

δв – толщина метаемой (верхней) пластины;

δн – толщина неподвижной пластины;

H– толщина слоя ВВ

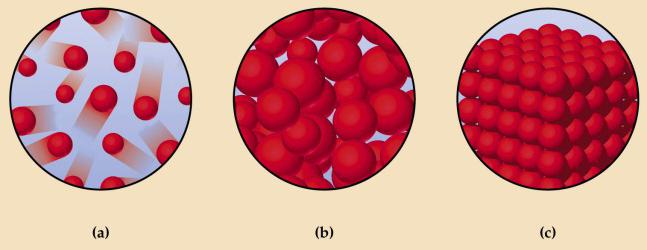

Профиль деформированной зоны металла в образующемся сварном соединении обычно имеет волнообразный вид (рис. 3). Окисные пленки и другие поверхностные загрязнения дробятся и рассредоточиваются со слоями деформирующего металла аналогично явлению при холодной сварке и частично уносятся в виде тонкой пыли под действием кумулятивного эффекта. Исследования показали, что при сварке взрывом отсутствует зона, состоящая из смеси соединяемых металлов.

Рис. 3. Граница раздела металлов в сварных соединениях,

полученных с помощью сварки взрывом; × 100;

вверху – ниобий, внизу – медь

При сварке металлов взрывом происходит образование металлических связей по дислокационному механизму. Активация процесса образования металлических связей связана е интенсивностью совместной пластической деформации поверхностных слоев свариваемого металла, которая определяется скоростью распространения пластической деформации и ее величиной, а также величиной давления, развивающегося в зоне соударения.

Скорость пластической деформации металла в зоне соединения, протекающей вследствие перемещения имеющихся и образования новых дислокаций не может превышать скорости распространения в свариваемых металлах пластических волн сжатия с. Поэтому для создании физического контакта и таким образом реализации механизма образования металлических связей скорость перемещения вершины угла встречи соударяющихся поверхностей υк вдоль свариваемого соединения должна быть меньше величины с. При несоблюдении этого условии металл не деформируется и сварка не происходит.

Это требование выполняется путем подбора ВВ соответствующего типа, так как D= υк. Скорость распространения пластических волн сжатия может быть определена из выражения

где К – модуль объемного сжатия металла, кгс/см2; ρ – плотность металла, (кгс/см3) (с2/см).

При сварке некоторых металлов (титана со сталью, алюминия со сталью) установлено, что прочность соединения увеличивается с уменьшением скорости υк, при этом нижний предел υк составляет 1800–2000 м/с и определяется минимально возможной скоростью детонации ВВ.

Металл в зоне сварки подвергается неравномерному всестороннему сжатию; при этом имеется свободная поверхность в направлении процесса сварки. Чтобы в условиях сварки взрывом металл мог пластически деформироваться, давление во фронте пластической волны сжатия должно достигать определенной величины, связанной с прочностью металла (табл. 1).

Таблица 1

Минимальное давление,

необходимое для сварки

некоторых металлов

Металлы | Давление при сварке ρ, кгс / см2 | Предел Текучести σт , кгс / см2 |

Алюминий Медь Сталь Ст3 | 6300 24600 60 000 | 300 1700 2400 |

Величина среднего давления ρ, развивающегося в зоне сварки, зависит от скорости υ соударения пластин и свойств металла:

где D, h, δвобозначены на рис. 2; ρвв – плотность ВВ; ρв – плотность металла верхней (метаемой) пластины.

Экспериментальная проверка показывает, что полученные по этой формуле значения близки к действительным в случае, если величина hмала по сравнению с Н.

Величина среднего давления ρ при известной скорости υможет быть определена с помощью ударных адиабат, построенных в координатах «ρ – u» (u– массовая скорость частиц металла за фронтом ударной волны). При известном значении υна адиабату металла неподвижной свариваемой части накладывают зеркальное отражение ударной адиабаты металла метаемой части, располагая ее начальное состояние в точке А с абсциссой u, равной заданной величине; ордината точки пересечения адиабат В при этом дает искомую величину ρ (рис. 4).

Рис. 4. Зависимость среднего

давления ρср,

развивающегося в зоне соударения

свариваемых пластин,

от скорости их соударения υ:

ОВМ – ударная адиабата материала

неподвижной пластины;

НВА – то же, метаемой пластины

При известных технологических параметрах сварки (h, Н, D, ρвв), в размерах и свойствах свариваемых металлов δви ρв можно рассчитать величины υи ρ.

В практике для определения режимов сварки однородных или близких по физико-химическим свойствам металлов обычно достаточно ориентировочно выбрать скорость соударения υи давление ρ и сварить серию образцов с применением ВВ, скорость детонации Dкоторого составляет 3000–4000 м/с. При этом от образца к образцу. уменьшают или увеличивают скорость υ, изменяя зазоры hмежду соударяющимися поверхностями. По результатам механических испытаний находят оптимальную скорость υ.

Для определения режимов сварки разнородных металлов с большим различием физико-химических свойств (титан со сталью) проводят несколько серий опытов, варьируя величиной υк, что дает возможность определить максимальное значение σв.

Особенности процесса сварки взрывом следующие:

1. Сварное соединение образуется в течение миллионных долей секунды, т. е. практически мгновенно. Сварное соединение возникает вследствие образования металлических связей при совместном пластическом реформировании свариваемых поверхностей металла. Малая продолжительность сварки предотвращает возникновение диффузионных процессов. Эта особенность процесса позволяет сваривать металлы, которые при обычных процессах сварки с расплавлением металлов образуют хрупкие интерметаллические соединения, делающими непригодными швы к эксплуатации.

2. При сварке взрывом можно получать соединения неограниченной площади. При этом процесс сварки осуществляется тем легче, чем больше отношение площади соединения к толщине метаемой части металла. Осуществлены соединения площадью 15-20 м2.

На рис. 5, а–д представлены технологические схемы сварки взрывом: а – сварка трех- и многослойных плоских соединений одновременно одним зарядом ВВ; б – приварка двух наружных слоев к листу взрывом из одной точки двух зарядов ВВ; в – наружная облицовка цилиндрических тел кольцевым зарядом ВВ; г – сварка биметаллических цилиндрических заготовок переменного диаметра для изготовления из разнородных металлов бесступенчатых трубных переходников; д – приварка труб к трубным решеткам теплообменников.

Рис. 5. Технологические схемы сварки взрывом

соединений различного типа:

1 – детонатор; 2 – заряд ВВ; 3 – метаемые пластины; 4 – неподвижная пластина; 5 – подложка; 6 – грунт; 7 – металлическая призма или конус для центрирования заготовок и направления фронта детонационной волны; 8 – облицовываемый цилиндр; 9 – метаемая труба; 10 – центрирующая

шайба; 11 – трубная решетка; 12 – трубка; 13 – буферная пластмассовая цилиндрическая вставка

Сварка взрывом начинает применяться для стыковых нахлесточных соединений некоторых готовых элементов конструкций. Перспективно применение сварки взрывом для соединения армированных металлов и получение из порошков монолитных металлов и сплавов. Затруднение вызывает сварка малопластичных; хрупких металлов (чугун, высокопрочные титановые сплавы), разрушающихся при взрывном нагружении.

Подготовка изделий под сварку.Заготовки не должны иметь значительного прогиба. Допускается прогиб не более 2–3 мм на 1 м длины. Поверхности свариваемых металлов должны быть зачищены от металлического блеска, для титана и сталей аустенитного класса допускается травление свариваемых поверхностей. Непосредственно перед сваркой соединяемые поверхности обезжиривают, так как наличие следов масел препятствует образованию сварного соединения. Зазоры между плоскими свариваемыми заготовками обеспечивают с помощью проволочных штырей, для цилиндрических заготовок – использованием специально выточенных центрирующих конусов и шайб (рис. 5, в).

Для зарядов ВВ, обычно насыпных, из картона делают контейнеры заданных размеров.

Сварку осуществляют на открытых полигонах, если масса заряда достигает десятков и сотен килограммов, либо в специальных производственных помещениях в вакуумных камерах, если масса заряда ВВ не превышает нескольких килограммов. Использование вакуумных камер предотвращает разрушающее действие и даже звуковой эффект.

Сварные соединения обладают достаточно высокими свойствами; так, предел прочности соединений при срезе сталей 12X18Н9Т и Ст3 равен 54–57 кгс/мм2; стали 12X18Н9Т и меди М3–16,8 кгс/мм2 (164,5 МН/м2). При испытаниях разрушение образцов, как правило, происходило по наименее прочному металлу пары на некотором расстоянии от плоскости соединения. Измерением микротвердости сварных соединений выявлено упрочнение зон соединения шириной 10–100 мкм (рис. 6). Наиболее твердую околошовную зону (HV700) имело соединение при толщине пластин 1,5 мм из Ст3. после термообработки (отпуск с 300 и 400° С) твердость понизилась соответственно до HV420 и HV260 (рис. 7).

Рис. 6. Твердость, измеренная поперек сварных соединений: 12X18Н9Т + сталь Ст3;

Ti+ Ti; Ti+ Сu

Стали Рис. 7. Твердость пластин из

Ст3:

1 – после сварки;

2 – после отпуска с температуры 300° С;

3 – после отпуска с температуры 400° С

Металлографическое исследование полученных соединений показало, что упрочненные зоны образуются вследствие высокой степени деформации тонких поверхностных слоев свариваемых пластин. Упрочненная зона между пластинами из Ст3 имеет области с мартенситообразной игольчатой структурой. После термообработки (закалки в воду с 900° С) твердость тонких образцов из Ст3 в состоянии после проката повысилась с НV380 до HV470.

При металлографическом исследовании структур соединений обнаружены следующие особенности строения микроструктуры.

В соединении между сваренными материалами отсутствуют окисные пленки и другие неметаллические включения, обычно затрудняющие сварку металлов в твердой фазе. Это связано с уносом загрязнений с поверхностей пластин кумулятивной струей.

Граница соединений вдоль пластин представляет собой волнистую линию, а поперек пластин – почти прямую. Плоские поверхности пластин превращаются в волнистые под действием тангенциальной составляющей скорости в точках соприкосновения пластин при соударении.

Малая продолжительность процесса сварки, которая длится микросекунды, дажё при некотором повышении температуры поверхностных слоев металла, вызванном соударением и деформацией пластин, явно недостаточна для протекания диффузионных процессов. Вследствие этого в соединениях между разнородными металлами (Сu+ Ti; Fe+ Аl; Fe+ Сu) отсутствуют интерметаллические составляющие. Таким образом, сварка взрывом позволяет получать сварные соединения в твердой фазе без образования промежуточных химических составляющих между разнородными металлами и сплавами.

Разработка процесса сварки взрывом находится в начальной стадии и поэтому трудно определить области применения этого метода в будущем. Сварку взрывом используют при изготовлении заготовок для проката биметалла, при плакировке поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, а также при сварке заготовок и некоторых деталей из разнородных металлов. Перспективным представляется сочетание сварки взрывом со штамповкой и ковкой.

referatnik.com

Сварка взрывом — курсовая работа

Содержание

Введение 6

1 Сущность метода и основные области применения 10

2 Технология сварки взрывом и технологические возможности метода 16

3 Технологические схемы сварки и технологии изготовления плакированных плит взрывом, штамповка взрывом 23

Заключение 30

Список литературы 33

Реферат

Курсовой проект 33 страниц, 8 рисунков, 1 таблицы, 20 источников.

Ключевые слова: сварка взрывом, штамповка взрывам, биметаллы, плакированный металл, плакирование взрывом, пластическая деформация, сварное соединение, взрывчатое вещество канальный эффект, фрагментация, вихревая структура.

Объектом исследования является сварка взрывом, ее области применения, технологические схемы сварки.

Цель работы – изучение технологии сварки взрывом, области ее применения, оборудование применяемое при сварке а так же перспективы развития сварки взрывом.

Выпускная квалификационная работа выполнена в текстовом редакторе Мicrosoft Word 7.0 и представлена на дискете 3,5" (в конверте на обороте обложки).

Введение

Динамическое развитие и прогресс многих отраслей промышленности напрямую связаны с созданием новых материалов, сочетающих в себе высокие технико–эксплуатационные свойства с хорошей технологичностью их изготовления и низкой себестоимости производства [10, стр 4]

Истрия открытия сварки взрывом. История открытия сварки взрывом интересна и поучительна. Схватывание тел при соударении с большими скоростями наблюдали давно. Еще в годы Первой мировой войны имелись свидетельства о «прилипании» снарядов к металлическим преградам. Одной из первых известных научному сообществу работ, в которых описывалось явление сварки двух латунных дисков под действием детонации взрывчатого вещества, была статья Л.Р. Карла, опубликованная в США в 1944г. В 1944 – 1946 гг. в СССР при изучении кумулятивного эффекта группа исследователей под руководством академика М.А. Лаврентьева было получено монолитное соединение двух собранных соосно и обжатых наружным зарядом взрывчатого вещества металлических конусов. На поверхности соединения наблюдались характерные для сварки взрывом волны. К сожалению, эти работы по разным причинам не получили тогда своего дальнейшего развития. Да и промышленность того времени еще не была готова к использованию уникальных возможностей нового вида сварки – получению биметаллических и многослойных композиционных материалов.

Второе «рождение» сварки взрывом, теперь уже совсем не случайное, совпало с бурным развитием новых отраслей промышленности и, в первую очередь, космической, атомной энергетики, химической, которые остро нуждались в высококачественных биметаллических и многослойных материалах, сочетающих в себе высокую удельную прочность, технологичность изготовления и достаточно низкую стоимость. В 1958 – 1959 гг. сообщения о сварке взрывов практически одновременно делают Д. Пирсон и В. Филипчук с соавторами. В. Филипчук утверждал, что наблюдал частичную приварку листов к металлической матрице при штамповке взрывом еще в 1957 г. Однако предложенная и запатентованная им схема сварки путем подрыва взрывчатого вещества, погруженного в емкость с водой, установленную над свариваемыми пластинами, оказалась на практике не пригодной. Примерно в то же время исследования по сварке взрывом начались в концерне «Дюпон де Немур» (США), а позднее, в 1961 г., и в Стэндфордском исследовательском институте (США).

Работы по сварке взрывам в СССР начались в 1961 г. в Институте гидродинамики СО АН СССР (Новосибирск). Группой исследователей в составе В.С. Седых, А.А. Деребаса, Е.И. Биченкова, Ю.А. Тришина, руководимой академиков М.А. Лаврентьевым, были выполнены первые опыты, в которых удалось получить качественные сварные соединения. В статье авторы высказали предположения о возможной природе образования соединения. В.С. Седых, а также профессор П.О. Пашков, уже работая с 1962 г. в Волгоградском политехническом институте, заложили основы научной школы по металлообработки взрывом. Начались широкие исследования нового и перспективного технологического процесса. Позднее изучение сварки взрывам продолжилось и активно развивалось научными коллективами Института электросварки имени Е.О. Патона, Белорусского политехнического института, Алтайского НИИ технологии машиностроения, Московского института стали и сплавов.

В первых научных публикациях можно было встретить высказывания об исключительности и даже уникальности нового способа соединения металлов, не вписывающегося из – за своей внешней экзотичности в ряд известных способов сварки в соответствии с существующей классификацией. Однако многочисленными исследованиями большой группы ученых и специалистов из различных мировых научных центров было доказано, что процесс сварки взрывом не является каким – то особым, отдельно стоящим способом, а относится к твердофазным, бездиффузионным способам сварки давлением, в грубом упрощении родственным к сварке ковкой – древнейшим способом соединения металлов. Различия заключаются лишь в значениях давления и скоростей протекания деформационных процессов в зоне контакта металлов, а следовательно, и в механизмах их реализации.

Сварка взрывом, в силу присущей ей особенностей является одним из самых эффективных, а в ряде случаев единственно возможным путем создания высококачественных биметаллических и многослойных композиционных материалов. Внешне простой, а по своей физической сущности очень сложный, затрагивающий многие фундаментальные разделы наук о материалах, газо – и гидродинамики, физики прочности и др., процесс сварки взрывом крайне быстротечен и своеобразен и, на первый взгляд, мало похож на другие способы соединения металлов.

Высокоскоростное соударение тел при сварке взрывом сопровождается рядом замечательных эффектов: явлением волнообразования, кумуляции и схватывания тел. При этом в зоне соударения протекают интенсивные узколокализованные пластические деформации обычно в виде волн, фиксируемых на границе раздела металлов. Соединение тел происходит без расплавления металла, диффузионных процессов, а получаемые соединения отличаются исключительно высокой прочностью, даже при сварке металлургически не совместимых материалов. С помощью сварки взрывом впервые стало возможным получать равнопрочные соединения титана со сталью, циркония со сталью и других композиций на практически не ограниченных площадях.

Под термином «сварка взрывом» принято подразумевать явление прочного соединения соударяющихся под некоторым углом поверхностей металлических тел, по крайней мере одного из которых разгоняется до скоростей 150…1000 м/с продуктами детонации взрывчатого вещества. При этом следует отметить, что собственно взрыв, а точнее энергия расширяющихся продуктов детонации, в данном процессе играет всего лишь вспомогательную роль, обеспечивающую ускоренное перемещение тел относительно друг друга и их соударение.

Физическая природа источников такого ускорения тел может быть самой разнообразной: электромагнитное поле (при магнитно – импульсной сварке), энергия порохового зарядов орудийном стволе, энергия взрыва электрического проводника при пропускании через него тока и даже энергия выстрела монтажного пистолета, способна обеспечить точечную сварку. Но во всех случаях суть протекающих при высокоскоростном соударении процессов и явлений в твердых телах остается не именной.

1 Сущность метода и основные области применения.

Сварка взрывом - метод соединения материалов давлением, использующий энергию разложения взрывчатого вещества. Под воздействием продукта разложения взрывчатого вещества заготовки с большими скоростями соударяются. Между свариваемыми поверхностями создается подобие кумулятивной струи, уносящей с них загрязнения, а высокие сжимающие давления обеспечивают физический контакт и возникновение металлических сил связи в результате пластического деформирования и активации атомов в приповерхностных полях [1, стр 490].

При сварке по одной из основных схем, получившей название угловой, не подвижную пластину и метаемую пластину располагают под некоторым углом α по отношению к друг другу так, что их краях, обращенные к вершине угла, образуют зазор h. Взрывчатое вещество укладывается ровным слоем на поверхность метаемой пластины. Взрыв инициируют детонатором, при подрыве которого вдоль слоя взрывчатого вещества распространяется плоская детонационная волна с постоянной скоростью, исчисляемой несколькими тысячами метров в секунду. С такой же скоростью перемещается область с высоким давлением продуктов разложения взрывчатого вещества, значения которого в начальный момент могут достигать нескольких атмосфер. Давление за фронтом снимается волнами разрежения, распространяющимися во все стороны и во все стороны и сообщающимися во все стороны и сообщающими каждому элементарному объёму метаемой заготовки импульс силы, направленной по нормали к ее начальному положению. Под давлением продуктов детонации эти элементарные объемы получают ускорение.

Часть же пластины, находящейся впереди фронта, в силу инерции сохраняет свое первоначальное положение. Движение части пластины вызывает ее деформацию (перегиб) вблизи фронта. При соударении со второй заготовкой наблюдается второй перегиб. Образующийся между свариваемыми поверхностями угол γ=α+β зависит от соотношения значений скоростей детонации D и движения пластины Vo.

В точке (линии) соударения возникают огромные контактные напряжения, значительно превосходящие предел текучести свариваемого материала при статическом нагружении. Эти напряжения вызывают пластическое деформирование поверхностных слоев соединяемых заготовок. Наличие тангенциальной составляющей скорости Vk приводит к сдвиговым перемещениям в зоне соударения, составляющим доли миллиметра.

Таким образом, при соударении заготовок создаются условия для очистки поверхности, активации атомов в приповерхностных слоях и образования физического контакта за счет пластической деформации. Сварки проводится на опоре (металл, песок).

В большинстве случаев сварки наблюдается волнообразность зоны соединения, по-видимому, неустойчивостью кумулятивной струи. Микро рентгеновский анализ зоны сварки говорит о без диффузионном ее характере. Под воздействием высоких давлений и резкой локализации повышения температуры в зоне сварки может наблюдаться появление новых фаз. В близи границ раздела имеет место неширокая (10…100 мкм) зона наклепанного металла. Поверхностный слой метаемой заготовки, испытывающий непосредственное воздействие продуктов детонации, также подвергается наклепу. Неравномерная деформация заготовок приводит к появлению остаточных напряжений. Волнообразный характер границ, наклеп металла и механическое перемешивание способствуют повышению прочности соединения.

Получение композиционных материалов с использованием энергии взрывчатых веществ позволяет расширить возможности создания новых материалов, сочетающих высокие технико-эксплуатационные свойства, технологичность изготовления и низкую себестоимость производства [ 2, стр 42].

Разработан способ взрывного компактирования порошковых материалов, при котором порошковый материал располагают в зазоре между трубными заготовками или трубной заготовкой и сердечником, снаружи располагают заряд взрывчатого вещества, в результате детонации которого получают композиционный материал в виде цилиндра или трубки, состоящей, как правило, из трех слоев: наружного и внутреннего слоев из материала исходных заготовок и промежуточного из скомпактированного взрывом порошка.

В отечественном машиностроении накоплен значительный опыт плакирования, получения биметаллических заготовок и деталей. В частности освоено плакирование листов толщиной 70…100 мм, площадью 10..20 м2 для сосудов давления ответственного назначения. Есть опыт получения в промышленном масштабе сваркой взрывом деталей узлов трения, сталеалюминевых штырей электролизеров алюминия, биметалла сталь-медь, трехслойных заготовок с габаритными размерами 4200×1200×125 мм и толщиной плакирующих листов коррозионностойкой стали, равной 12,5 мм. Сварка взрывом широко используется для получения слоистых заготовок с последующей прокаткой [3 стр 49].

За 50 лет были разработаны способы получения сваркой взрывом микроточечных соединений для электроники, стыковых соединений труб для газовой промышленности, соединение труб с трубными дисками для энергетики, все виды точечных соединений, в том числе и нахлесточные стыковые швы для металлических бритвенных лезвий. Исключением стало изготовление плакированных плит и переходников из разнородных металлов.

Патентуется способ изготовления с внутренними полостями (теплообменники, химического оборудования). Центральный полостеобразующий элемент, удаляемый после сварки взрывом, выполняют из хрупкого материала, дробящегося в процессе взрывного воздействия. Сварку взрывом осуществляют при заданных скоростях детонации взрывчатого вещества и скорости соударения трубчатой оболочки с полостеобразующими элементами. В качестве хрупкого элемента используют стекло. Способ обеспечивает получение цельносварного изделия с внутренними полостями без нарушения осевой симметрии и герметичности, с пониженным термическим сопротивлением металлических слоев, при этом обеспечивается снижение обмена теплообмена веществ, находящихся во внутренних каналах изделия, с окружающей средой и высокая стойкость в агрессивных окружающих средах [19, стр 10].

yaneuch.ru

Сварка взрывом Технология сварки взрывом

Возможность нетрадиционного использования энергии взрыва для соединения металлов в твердой фазе была открыта еще в начале 60 годов минувшего столетия практически одновременно в России и США. В Волгоградском техническом университете за сравнительно короткий срок была создана научная школа сварки взрывом. При этой технологии соединение происходит за счет совместной пластической деформации в результате соударения, вызванного взрывом быстродвижущихся соединяемых частей. При этом кинетическая энергия движущихся деталей выполняет работу по совместной пластической деформации контактирующих слоев. Принципиальная схема сварки взрывом представлена на рисунке. Соединяемые детали, одна из которых неподвижна, располагают на некотором расстоянии (или под определенным углом) друг от друга. На подвижную заготовку кладут взрывчатое вещество с детонатором. При срабатывании детонатора происходит процесс разложения взрывчатого вещества, создавая давление, распространяющееся позади фронта детонации.

Схема сварки взрывом: 1-детонатор; 2-взрывчатое вещество; 3-всрхняя свариваемая деталь; 4-нижняя свариваемая деталь

В результате этого подвижная заготовка получает ускоренной движение, направленное в сторону неподвижной заготовки. Соударяясь, заготовки получают взаимную пластическую деформацию, необходимую для прочного соединения.

Процесс формирования прочного соединения при сварке взрывом имеет две стадии: образования физического контакта, при котором происходит сближение атомов соединяемых материалов, и их слабое химическое взаимодействие; активация контактных поверхностей с образованием активных центров, в результате чего реализуется схватывание металлов. Решающую роль в формировании сварного соединения играет пластическая деформация металла в околошовной зоне, распределяющаяся экспоненциально по толщине свариваемых заготовок и достигающая вблизи линии соединения сотен процентов. Благодаря интенсивной пластической деформации приконтактных слоев металла линия соединения свариваемых заготовок имеет волнообразный профиль.

Благодаря малому времени образования сварного соединения, недостаточному для протекания активных диффузионных процессов на межслойных границах, способ сварки взрывом обладает уникальными возможностями соединения не свариваемых обычными методами сплавов и металлов: титан + сталь; алюминий + сталь; магний + алюминий; алюминий + титан; цирконий + сталь и многие другие. Эта особенность, а также возможность изготавливать как плоские, площадью от нескольких квадратных сантиметров до десятков квадратных метров, так и криволинейные двух- и многослойные заготовки с высокими прочностными свойствами, открывает широкие перспективы перед сваркой взрывом.

Ультразвуковая сварка Технология ультразвуковой сварки

Ультразвуковая сварка - неразъемное соединение, полученное совместным воздействием на свариваемые детали механических колебаний высокой частоты и сдавливающих усилий. Магнитострикционный эффект передается через трансформатор упругих колебаний 1, наконечник 2, представляющих собой вместе с рабочим инструментом 3 преобразователь, в результате чего на свариваемые детали 4 действуют силы колебательного характера, амплитуда которых составляет 20 - 40 мкм. В результате этого между свариваемыми деталями возникают силы трения, вызванные возвратно-поступательными движениями.

Это приводит к разрушению поверхностных пленок в зоне контакта, размягчению поверхностного слоя нагревающегося металла и пластической деформации, возникающей под действием сжимающих сил. В результате этого свариваемые детали сближаются настолько, что между ними возникают силы межатомного взаимодействия, формирующие прочное неразъемное соединение.

Ультразвуковую сварку применяют в случаях, когда нужно избежать большого нагрева химически активные материалы.

Ультразвуковая сварка: 1 -трансформатор упругих колебаний; 2-наконечник; 3-рабочий инструмент; 4-свариваемые детали.

studfiles.net

Опубликовать Опубликовать | скачать Реферат на тему: Угловая схема сварки взрывом на стадии взрыва:1. метаемая деталь2. сплавленная поверхность3. неподвижная деталь4-5. заряд взрывчатого вещества6. кумулятивная струя Сварка взрывом, или взрывная сварка — метод сварки на основе использования энергии взрыва; разновидность обработки металлов взрывом[1]. При сварке взрывом привариваемая (метаемая) деталь располагается под углом к неподвижной детали-мишени (основанию) или параллельно ей (в большинстве случаев) и приводится в движение контролируемым взрывом, в результате чего с большой скоростью соударяется с ней; соединение образуется за счет совместной пластической деформации поверхностей. Сварка взрывом применяется для соединения деталей из разнородных металлов[2], в частности для плакирования[3]. Примечания

Литература

Категории: Взрывы, Сварка. Текст доступен по лицензии Creative Commons Attribution-ShareAlike. |

wreferat.baza-referat.ru