Автоматическая и полуавтоматическая сварка под флюсом. Технология сварки титана

Сварка титана и его сплавов – технология и особенности

Изготовление изделий из титана при помощи сварки в настоящее время является обычным процессом для многих производителей. Давно признано, что титан не является экзотическим металлом и не требует для его сварки особенных процессов и технологий. Понятно, что титан сваривается так же, как и другие высококачественные металлы, при условии принятия во внимание его уникальных свойств.

Существуют важные различия между титаном и сталью:

· низкая плотность титана

· низкий модуль упругости

· высокая температура плавления титана

· низкая пластичность титана

Компенсация этих различий позволяет сварку титана и его сплавов, используя методы, аналогичные, например, сварке нержавеющей стали или сплавов на основе никеля.

В этой статье мы рассмотрим общие операции и технологии, используемые при сварке титана. Предоставленная информация предназначена для использования в качестве руководящих принципов.

Требование к сварочному рабочему месту при сварке титана

Титан является химически активным металлом, который образует сварное соединение с менее оптимальными свойствами. Поверхность титана содержит хрупкие карбиды, нитриды и оксиды, каждый из которых, нагреваясь и охлаждаясь на воздухе, может снизить сопротивление усталости и прочность сварного шва и зоны термического влияния (ЗТВ). Мало того, что требуется постоянная защита свариваемой поверхности, необходимо также защита обратной стороны сварного шва.

При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

Процессы аргонодуговой TIG и полуавтоматической MIG сварки титана

Титан и его сплавы свариваются несколькими процессами. Наиболее частым видом сварки является аргонодуговая сварка TIG вольфрамовым электродом и полуавтоматическая MIG сварка. Так же можно встретить применение таких процессов как плазменная сварка, электронно-лучевая сварка и сварка трением, но эти процессы используются в ограниченной степени. Описанные в этой статье технологии сварки титана и основные принципы будут касаться в первую очередь TIG и MIG сварки титана.

При правильной технологии сварки титана, получаемые сварные соединения являются коррозионно-стойкими, как и основной металл. Наоборот, неправильно сваренные швы могут стать хрупкими и менее коррозионно-стойкими по сравнению с основным металлом.

Технологии и оборудование, используемые при сварке титана аналогичны тем, которые требуются для других высококачественных материалов, таких как нержавеющая сталь или сплавы на основе никеля. Титан, однако, требует большего внимания к чистоте и использованию вспомогательного инертного газа. Расплавленный металл сварного шва титана должен быть полностью защищен от взаимодействия воздуха. Кроме того, горячая околошовная зона и корень сварочного шва должны быть постоянно защищены также и во время остывания до температуры 427 °C.

Процесс TIG может быть использован для стыковых соединений без подачи присадочного материала при толщине листа примерно до 3 мм. Сварка более толстого металла, как правило, требует использования присадочного металла и разделки кромок. Тут уже можно использовать TIG сварку с подачей проволоки или полуавтоматическую MIG сварку. Полуавтоматическая сварка является наиболее экономичной и производительной при толщинах титана от 10 мм. Если используется процесс TIG, то следует проявлять осторожность, чтобы предотвратить контакт вольфрамового электрода со сварочной ванной. Тем самым предотвращая попадание частиц вольфрама в сварочный шов.

Источники питания

Источник питания постоянного тока DC прямой полярности (DCSP) используется для TIG сварки титана. Для MIG сварки требуется источник тока обратной полярности (DCRP). На сварочной горелке должно быть дистанционное управление силой тока, чтобы не нарушать процесс сварки и контролировать охлаждение сварного шва при помощи защиты инертным сварочным газом. Желательной характеристикой аппарата для TIG сварки титана является ножная педаль управления током, высокочастотным зажиганием и таймерами защитного газа, для предварительного и окончательного продува.

Инертный защитный газ

Защита должна быть постоянной для титановых сварных соединений до их остывания до температуры 427 °C, а также расплавленной сварочной ванны в целях предотвращения взаимодействия с воздухом. Как для TIG сварки, так и для MIG сварки в качестве защитного газа и для обеспечения необходимой защиты применяется аргон или гелий.

Защитный газ необходим:

· Первичная защита расплавленной сварочной ванны

· Вторичная защита охлаждающегося расплавленного металла и околошовной зоны

· Защита обратной стороны сварочного шва

Первичная защита расплавленной сварочной ванны

Первичная защита обеспечивается правильным выбором сварочной горелки. Горелки для аргонодуговой TIG сварки титана и его сплавов должны быть оснащены большим (18-25 мм) керамическим соплом и газовой линзой.

Сопло должно обеспечивать адекватную защиту для всей расплавленной сварочной ванны. Газовая линза обеспечивает равномерный, не турбулентный поток инертного газа.

Как правило, для первичной защиты используется аргон из-за его лучших характеристик стабильности дуги. Аргонно-гелиевые смеси могут быть использованы при более высоком напряжении и для большего проникновения в металл.

Определение расхода и эффективность сварочного газа для первичной защиты должны быть проверены до начала сварочных работ на отдельной титановой пластине. Незагрязненные, т.е. защищенные сварные швы должны быть яркие и серебристые по внешнему виду.

Вторичная защита охлаждающегося расплавленного металла и околошовной зоны

Вторичная защита наиболее часто происходит посредством специальной насадки на сварочную горелку – так называемого «сапожка». Насадки, как правило, изготавливаются на заказ, чтобы соответствовать определенной сварочной горелке и конкретной операции сварки.

Дизайн насадки должен быть компактным и должен способствовать равномерному распределению инертного газа внутри устройства. Следует учитывать также возможность водяного охлаждения, особенно для больших насадок.

Наличие в насадке медных или бронзовых диффузоров способствуют не турбулентному потоку инертного газа для защиты.

Защита обратной стороны сварочного шва

Основная цель устройства для защиты обратной стороны сварного шва заключается в обеспечении защиты инертным газом корневой части шва и околошовной зоны. Такими устройствами обычно являются медные подкладки. С водяным охлаждением или массивные металлические болванки, также могут быть использованы в качестве радиаторов для охлаждения сварных швов. Эти подкладки имеют канавку, которая расположена непосредственно под сварным швом. Для защиты с обратной стороны, как правило, требуется поток сварочного газа вдвое меньший, чем для первичной защиты.

Важно использование отдельных газовых редукторов для первичной, вторичной и защиты с обратной стороны. Таймеры и электромагнитные клапаны управляют продувкой до и после сварки.

Очистка поверхности и присадочного металла перед сваркой

Перед сваркой титана, важно, чтобы сварные швы и прутки (проволока) были очищены от окалины, грязи, пыли, жира, масла, влаги и других возможных загрязнений. Включение этих загрязнений в титан может ухудшить свойства и коррозионную стойкость сварочного соединения. Если пруток кажется грязным, протирка его нехлорированным растворителем перед использованием является хорошей практикой. В тяжелых случаях при особых загрязнениях может быть необходима очистка кислотой. Все поверхности сварного соединения и околошовной зоны на расстояние 25 мм должны быть очищены. Растворители особенно эффективны в удалении следов жира и масла. Очистка металла должна проводиться щеткой из нержавеющей стали. Ни при каких обстоятельствах не используйте стальные щетки из-за опасности внедрения в поверхность титана частиц железа и его дальнейшей коррозии.

Технология TIG сварки титана и его сплавов

В дополнение к чистоте свариваемой поверхности и присадочного металла, соответствующих параметров сварки, а также надлежащего инертного защитного газа, требует внимания техника сварки. Неправильная техника может быть источником появления сварных дефектов. Перед началом сварки, должны быть сделана продувка горелки, защитной насадки и подкладки для обратной стороны шва, чтобы убедиться, что весь воздух удален из системы. Для зажигания дуги должно быть использовано высокочастотное зажигание. Царапины, от вольфрамовых электродов являются источником вольфрамовых включений в сварных швах титана. Затухание дуги в конце сварки должно происходить плавным спаданием тока. Защита шва и околошовной зоны должна быть продолжена до охлаждения титана до температуры ниже 427 °C.

Вторичная и защита корня шва также должны быть продолжены. Сварной шов желтоватого или синего цвета указывает на преждевременное снятие защитного газа. Предварительный нагрев при сварке титана обычно не требуется. Однако если подозревается наличие влаги, из-за низких температур или высокой влажности, нагрев может быть необходимым. Нагрева газовой горелкой сварных поверхностей до 70 °C, как правило, достаточно, чтобы удалить влагу.

Длина дуги для TIG сварки титана без присадочной проволоки должна быть примерно равна диаметру вольфрамового электрода. Если добавляется присадка, то максимальная длина дуги должна быть около 1-1,5 диаметра электрода.

Цвет сварочного шва титана отображает его качество

Очистка между проходами не требуется, если сварной шов остается ярким и серебристый. Швы желтоватого или голубого цвета могут быть удалены проволочной щеткой из нержавеющей проволоки. Некачественные сварные швы, о чем свидетельствует темно-синий, серый или белый порошкообразный цвета, должны быть полностью удалены путем зачистки. Соединение затем должно быть тщательно подготовлено и снова очищено перед сваркой.

Как видно из этой статьи, сварка титана и его сплавов это не такая сложная наука, и используя указанные правила и технологии можно добиться высококачественных швов без особых усилий. Основой технологии сварки титана является подготовка соединения и материала перед сваркой и защита сварочного шва, его обратной стороны и околошовной зоны. В остальном сварка титана очень похожа на сварку других металлов, но только требует разное распределение времени в процессе. В то время как при сварке стали 30% времени уходит на подготовку и 70% на саму сварку, при сварке титана как раз наоборот: 70% на подготовку и 30% на сварку.

Статья подготовлена по материалам сайта http://www.smart2tech.ru/svarka-titana-i-ego-splavov-tekhnologiya-i-osobennosti

profilgp.ru

182. Технология сварки титана и его сплавов.

Для соединения деталей из титана и его сплавов широко применяют дуговую сварку неплавящимся электродом в среде инертных газов, сварку сжатой дугой, в том числе микроплазменную, дуговую сварку под флюсом и ЭШС. Из-за высокой активности титана такие способы сварки, как газовая сварка, сварка покрытым электродом не применяются.

Дуговая сварка титановых сплавов в среде инертных газов. Сварка в среде инертных газов применяется как неплавящимся (автоматическая, механизированная; ручная), так и плавящимся (автоматическая, механизированная) электродом. Из дуговых способов сварки титана самым распространенным является сварка неплавящимся вольфрамовым электродом.

Сварка неплавящимся электродом. Качество сварных соединений определяется главным образом надежностью защиты зоны сварки и чистотой инертного газа. Для сварки титана, в основном, применяют аргон 1-го и высшего сорта и гелий высокой чистоты. Наибольшее распространение в сварочном производстве получила струйная защита зоны сварки, осуществляемая непрерывным обдувом сварочной ванны и остывающих участков соединения. Для надежной защиты разработаны специальные горелки, насадки, подкладки и другие приспособления. Для защиты обратной стороны швов и прилегающих к ним нагретых участков сварного соединения применяют съемные медные подкладки с формирующей канавкой и системой отверстий для подачи инертного газа. Сварка титана неплавящимся электродом осуществляется на постоянном токе прямой полярности. В качестве катода используется вольфрамовый стержень марок ЭВЛ и ЭВИ.

Эффективным процессом сварки титановых сплавов является аргонодуговая сварка неплавящимся вольфрамовым электродом с применением флюсов-паст, состоящих из фторидов и хлоридов щелочных и щелочноземельных металлов. Этот процесс обеспечивает глубокое проплавление при низкой погонной энергии, уменьшает ЗТВ, снижает вероятность образования пор в швах.

Способ сварки неплавящимся электродом углубленной или погруженной дугой также позволяет за один проход сваривать металл средних толщин. Однако к его основным недостаткам относятся чрезмерная ширина шва и большие размеры околошовной зоны

При плазменной сварке титана применяют такие же средства защиты, как и при сварке неплавящимся электродом. Без разделки кромок за 1 проход сваривают листы толщиной до 14 мм. Микроплазменную сварку деталей из титана толщиной менее 0,3 мм выполняют по отбортованным кромкам. Для более толстых металлов могут быть выполнены стыковые и нахлесточные швы.

Сварка плавящимся электродом диаметром 1,6-5 мм применяется для стыковых, тавровых и нахлёсточных соединений из титана и его сплавов толщиной 3 мм и более в нижнем положении. При этом способе сварки можно получить оптимальные свойства сварных соединений путем выбора состава металла шва как изменением химического состава плавящегося электрода, так и в результате регулирования в нем доли основного металла.

Устойчивое горение дуги с минимальным разбрызгиванием расплавленного металла, хорошее качество формирования и защита шва обеспечиваются при сварке на обратной полярности и при определенном соотношении сварочного тока, напряжения на дуге, скорости подачи электродной проволоки и величины вылета электрода, а также при использовании источников питания с жесткой или пологопадающей ВАХ. Сварка может осуществляться как в аргоне, так и гелии, но лучше результаты получаются при использовании смеси из 80 % гелия и 20 % аргона.

При сварке в монтажных условиях находит применение метод полуавтоматической импульсно-дуговой сварки плавящимся электродом в среде аргона. Полуавтоматическая сварка титановой проволокой диаметром 1,2-2 мм с питанием от генератора импульсов обеспечивает перенос одной капли металла при каждом импульсе тока. Принудительный, направленный перенос электродного металла значительно улучшает формирование швов, выполняемых полуавтоматом, и делает возможной полуавтоматическую сварку в аргоне в вертикальном и потолочном положении.

Автоматической сваркой под флюсом для титана можно выполнять все основные типы соединений: стыковые, угловые, тавровые, нахлесточные при толщине соединяемых элементов от 3 до 40 мм. Сварка выполняется на постоянном токе обратной полярности. При сварке на прямой полярности или переменном токе резко ухудшается качество формирования шва.

studfiles.net

Технология автоматической сварки титана

При дуговой сварке титана и его сплавов необходимо использовать специальный бескислородный (неокислительный) флюс АН-Т1 для толщин до 8 мм и АН-Т3 для более толстого металла. Размер зерен флюса должен быть в пределах 0,3—1,5 мм.

Технический титан и некоторые его сплавы сваривают проволокой из нелегированного титана. При сварке высокопрочных двухфазных сплавов титана этой проволокой содержание легирующих элементов в металле шва становится недостаточным, что в ряде случаев может привести к снижению прочности сварного соединения.

Чтобы обеспечить прочность шва, равную прочности основного металла, легированные сплавы титана сваривают легированными титановыми проволоками.

Автоматическая сварка титана под флюсом выполняется постоянным током обратной полярности.

В отличие от стали титан обладает большим электросопротивлением, поэтому сваривать его необходимо с малым и не меняющимся в процессе сварки вылетом электрода. При диаметре проволоки 2—2,5 мм вылет должен составлять не более 14 мм, при диаметре 3—4 мм — 17 мм, а при диаметре 5 мм — 20 мм.

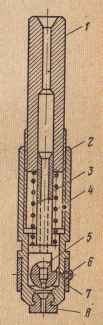

При большом вылете проволока перегревается, насыщается азотом и кислородом воздуха, вследствие чего нарушается устойчивость процесса сварки, ухудшается формирование шва и происходит насыщение шва азотом и кислородом воздуха, которые ухудшают механические и коррозионные свойства его. При автоматической сварке титана и его сплавов пользуются специальным мундштуком (рис. 101), чтобы в процессе сварки дуга не прорвалась сквозь слой флюса из-за недостаточной его высоты.

Рис. 101. Мундштук для автоматической сварки под флюсом титановой электродной проволокой диаметром 1,5—3 мм: 1 — держатель, 2 — корпус, 3 — толкатель, 4 — пружина, 5 — прижимная шайба, 6 — фиксирующий винт, 7 — кольцо. 8 — наконечник.

www.prosvarky.ru

Технология сварки титана и его сплавов

Титан обладает низкой прочностью и поэтому в чистом виде применяется крайне редко. А для конструктивных целей используют титан с примесями легирующих элементов, значительно увеличивающих его физико-механические свойства. Химическая активность титана под воздействием больших температур может привести к снижению его пластичности и конструкционной прочности, поэтому сварку выполняют с защитой от атмосферного воздействия. Защите подлежит не только сварочная ванна, но и все участки металла, которые подвергаются нагреву до температуры свыше 623°С.

Обладая низкими теплопроводными свойствами, титан достаточно длительное время поддерживает сварочную ванну в расплавленном состоянии при высокой температуре, что способствует росту зерна не только в сварном соединении, но и в околошовной зоне. Особенно отрицательно сказывается на качестве сварочного шва водород, который попадает в сварочную ванну вместе с адсорбированной влагой на свариваемых кромках и в присадочном материале. Взаимодействуя с кислородом, горячий титан окисляется, что способствует появлению в сварочном шве пор холодных трещин. Поэтому свойства сварных соединений напрямую зависят от качества защиты, подготовки свариваемых кромок и титановой проволоки, служащей присадочным материалом.

Подготовительный этап заключается в механической обработке свариваемых кромок или травлением раствором кислот. Свариваемые кромки зачищают механическими приспособлениями на ширину не менее 20 —25 мм от границ разделки, после чего место сварки тщательно обезжиривают и протравливают. Для зачистки кромок применяют вращающиеся металлические щетки, шаберы, шлифовальную шкурку и другие приспособления, позволяющие добиться необходимой чистоты поверхности. Для изготовления механических щеток применяют проволоку из нержавеющей стали диаметром 02 —03 мм. Зачистку поверхностей осуществляют непосредственно перед сваркой или заблаговременно при условии надежной их защиты от внешних воздействий. Очищенная поверхность должна иметь серебристый оттенок, без трещин, вмятин, заусенец и надрывов.

Непосредственно перед сваркой кромки обезжиривают и протравливают следующим раствором: соляная кислота — 240 — 390 мл, азотная кислота — 35 — 60 мл, фтористый натрий — 50 г. В качестве обезжиривающего состава может служить ацетон, бензин марки Бр-1и другие растворители на основе ацетона. Поверхность сначала обрабатывают бензином, а после этого — ацетоном. В исключительных случаях допускается обезжиривание одним ацетоном.

Сварочную титановую проволоку подбирают согласно маркировке, которая наносится на упаковке или на специальных бирках. Различают следующие составы проволоки, используемой при сварке титана и его сплавов: ВТ1-00, ВТ1-00С (для сплавов ВТ1-00 и ВТ1-0), ОТ4-1 (для сплавов ОТ4), СПТ2 и ВТ2св (для сплавов ВТ5, ВТ6 и ВТ 15). Непосредственно перед сваркой проволоку обезжиривают, а при необходимости подвергают механической очистке, которую выполняют наждачной шкуркой зернистостью не выше № 12.

Допускается предварительное обезжиривание проволоки, которую сразу же следует защитить полиэтиленовой пленкой и хранить в специальных пеналах. В любом случае срок хранения обезжиренной проволоки не должен превышать 5 суток. Качество поверхности проволоки проверяют непосредственно перед сваркой при помощи чистой белой салфетки. Если на салфетке остаются следы загрязнений, то обезжиривание следует повторить.

Кромки деталей перед сваркой плотно сжимают между собой, следя за тем, чтобы на поверхность не попали жировые включения. Поэтому к подготовленным поверхностям нельзя касаться руками или грязной ветошью.

Сварку титана и его сплавов выполняют в ручном или автоматическом режимах с защитой сварочной ванны и околошовной зоны аргоном или инертным газом. Сварку ведут вольфрамовым электродом при постоянном источнике тока прямой полярности. Существует несколько схем защиты сварочного шва. Для сварки ответственных изделий существуют специальные камеры с контролируемой атмосферой.

Сварку ведут без колебательных движений горелки, на короткой дуге углом вперед. Угол между электродом и присадочным материалом поддерживают в пределах 90°, а подачу проволоки ведут непрерывно. Чаще всего сварку выполняют «левым» способом, при котором ось вольфрамового электрода наклонена в сторону, противоположную направлению сварки.

Вылет электрода из сопла не должен превышать 5 —7 мм. В труднодоступных местах вылет электрода может быть увеличен при условии надежной защиты сварочного шва. Присадочный материал вводят в сварочную ванну навстречу сварочной горелке, не допуская вывода ее конца из зоны газовой защиты. Снятие защиты производят не ранее, чем при снижении температуры ниже 400°С. Ориентировочные режимы аргонодуговой сварки титана и его сплавов приведены в таблице.

Защита сварочного шва считается качественной, если в зоне стыка отсутствуют следы окисления и металл имеет серебристый цвет. При некачественной защите на сварочном шве появляются следы побежалости. Титан, толщиной до 8 мм, можно сваривать без скоса кромок, более толстый металл сваривают погружной дугой.

Для снижения погонной энергии и сужения зоны термического влияния дополнительно к газовой защите используют флюсы АТН-21А , Атн-23А. Применение флюсов существенно повышает защиту и позволяет повысить качество сварного соединения за счет уменьшения пористости шва. Флюс наносят на свариваемые кромки непосредственно перед сваркой при помощи волосяной кисти толщиной 0,1 —0,15 мм. Для того чтобы из пасты хорошо испарялся спирт, сварку выполняют при температура не ниже 15°С.

Сварка плавящимся электродом выполняется в автоматическом режиме током обратной полярности при мелкокапельном переносе металла.

Режимы аргонодуговой сварки титана и его сплавов

| Толщина свариваемого металла, мм | Диаметр, ми | Сила сварочного тока, А | Напряжение на дуге, В | Расход аргона, л/мин | |||

| Вольфрамового электрода | Присадочной проволоки | В горелку | В насадку | Число проходов | |||

| 0,5 | 1,5 | 1-1,5 | 15-20 | 8-10 | 6-8 | 2-4 | 1 |

| 1 | 1,5-2 | 1-1,5 | 40-60 | 8-10 | 6-8 | 2-4 | 1 |

| 1,5 | 1,5-2 | 1,5-2 | 60-60 | 10-12 | 8-10 | 2-4 | 1 |

| 2 | 2-2,5 | 1,5-2 | 80-100 | 10-12 | 10-12 | 4-6 | 1 |

| 3 | 2,5-3 | 2-3 | 120-140 | 10-12 | 10-12 | 4-6 | 1 |

| 4 | 2,5-3 | 2-3 | 140-160 | 12-14 | 12-14 | 6-8 | 2 |

| 6-10 | 3-4 | 2-3 | 160-180 | 12-14 | 12-14 | 6-8 | 4-8 |

| 12-16 | 3-4 | 3-4 | 180-240 | 14-16 | 14-16 | 10-12 | 10-14 |

| 18-24 | 3-4 | 3-4 | 240-280 | 14-16 | 14-16 | 10-12 | 18-24 |

build.novosibdom.ru