Точечная сварка своими руками: курс для начинающего сварщика. Технология точечной контактной сварки

ТЕХНОЛОГИЯ КОНТАКТНОЙ ТОЧЕЧНОЙ И ШОВНОЙ СВАРКИ КОНТАКТНАЯ

ТЕХНОЛОГИЯ КОНТАКТНОЙ, ТОЧЕЧНОЙ И ШОВНОЙ СВАРКИ

КОНТАКТНАЯ СВАРКА

Во многих областях промышленности применяется контактная сварка. Для этого обычно используют сварочные устройства разных типов с приведенной мощностью до 450 -600 к. Вт. Они широко применяются в инструментальном производстве, в авиастроении и других областях машиностроения. Оборудование контактной сварки применяется и в электронике, приборостроении и их смежных производствах. Главное преимущество контактной сварки – малое время процесса соединения деталей, что резко повышает производительность и не позволяет деталям коробиться. Этот вид соединений легко поддается автоматизации, и поэтому технология и оборудование этого процесса легко встраиваются в схемы поточного производства при массовом или серийном выпуске. Один из наиболее ярких примеров применения контактной сварки – создание кузовов автомобилей. При помощи этой технологии возможно соединение металлических листов или лент толщиной от нескольких сотых до нескольких десятков миллиметров. Контактная сварка широко используется приводке нефтепроводов или их газовых аналогов. Для питания схем применяется не только ток стандартной частоты 50 Гц, но и высокочастотные трансформаторные и иные системы, что позволяет резко уменьшить габариты оборудования.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КОНТАКТНОЙ СВАРКИ Различают два основных типа этой технологии, которые определяются по площади и методу соединения деталей: контактная точечная; соединение при помощи шва;

КОНТАКТНАЯ ТОЧЕЧНАЯ СВАРКА Точечная контактная сварка - сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках. Прочность соединения определяется размером и структурой сварной точки, которые зависят от формы и размеров контактной поверхности электродов, силы сварочного тока, времени его протекания через заготовки, усилия сжатия и состояния поверхностей свариваемых деталей. С помощью точечной сварки можно создавать до 600 соединений за 1 минуту. Применяется для соединения тончайших деталей (до 0, 02 мкм) электронных приборов, для сварки стальных конструкций из листов толщиной до 20 мм в автомобиле, самолёто и судостроении, в сельскохозяйственном машиностроении и других отраслях промышленности.

ТЕХНОЛОГИЯ Точечная сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля - Ленца и усилие сжатия свариваемых деталей. В процессе сварки ток проходит от одного электрода к другому через металл заготовок. Электроды для контактной точечной сварки изготовляются из сплавов с высокой электропроводностью, чтобы сопротивление в контакте электрод-деталь было минимальным. Поэтому в местах контактов деталь-деталь происходит наибольший нагрев за счет наибольшей величины электрического сопротивления. Разогрев и расплавление металла под действием электрического тока приводит к образованию литого ядра сварной точки, диаметр которой обычно составляет 4 -12 мм.

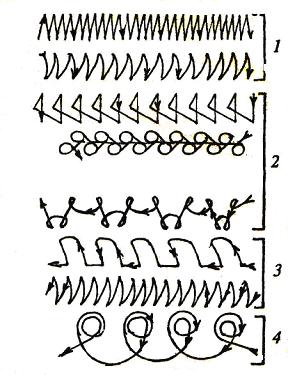

КОНТАКТНАЯ ШОВНАЯ СВАРКА Шовная сварка – способ контактной сварки, при котором соединение деталей выполняется внахлестку в виде непрерывного или прерывистого шва вращающимися дисковыми электродами (роликами), к которым подведен ток и приложено усилие сжатия. Применяют три способа шовной сварки: • непрерывную; • прерывистую с непрерывным вращением роликов; • шаговую с периодическим вращением роликов.

НЕПРЕРЫВНАЯ ШОВНАЯ СВАРКА Выполняется сплошным швом при постоянном давлении роликов на свариваемые поверхности и при постоянно протекающем сварочном токе в течение всего процесса сварки. При этом способе большое значение имеют тщательная зачистка свариваемых поверхностей, равнотолщинность соединяемых листов и однородность состава металла.

ПРЕРЫВИСТАЯ СВАРКА С непрерывным вращением роликов также выполняется при постоянном давлении роликов, но в этом случае сварочная цепь периодически замыкается и размыкается. Шов формируется в виде перекрывающих друга сварных точек и отличается более высоким качеством.

ШАГОВАЯ ШОВНАЯ СВАРКА Осуществляется при постоянном давлении роликов; при этом сварочная цепь замыкается в момент остановки роликов. Такой способ обеспечивает более рельефный шов, за счет качественного формирования сварной точки. Однако машины для реализации шагового способа сварки с периодическим вращением роликов отличаются сложностью конструкции и малой производительностью.

ШОВНО-СТЫКОВАЯ СВАРКА Это разновидность шовной сварки, применяется для соединения труб с продольным сварным швом. Из стальной ленты необходимой ширины специальными формирующими роликами подготавливают трубную заготовку 3 с верхним расположением стыка 4 кромок заготовки. Заготовка подается стыком под сварочные ролики 2, к которым подводится сварочный ток от трансформатора 1. Давление прижима передается заготовке через нажимные ролики 5. После заварки шва производится его обработка фрезой, правка и разрезка заготовки на трубы заданных размеров. Этим способом изготовляют трубы диаметром 14… 600 мм с толщиной стенок 0, 5… 12, 5 мм.

present5.com

| Поиск Лекций 2.1. Стыковая сварка сопротивлением Основные параметры стыковой сварки сопротивлением: сила сварочного тока I, усилие осадки РОС, установочная длина LH., припуск на осадку СОС , время нагрева tСВ.(табл. 2). Сила сварочного тока I (в A) подсчитывается по формуле: I = F · j, где F– площадь сечения свариваемого прутка, мм2; j– плотность тока, А/мм2 (определяется по табл. 1 в зависимости от площади сечения прутка). Таблица 1 Ориентировочные величины плотности тока и времени нагрева от площади сечения прутка при стыковой сварке сопротивлением

Величину усилия осадки POС (в кгс) подсчитывают как произведение удельного давления осадки р на площадь сечения свариваемого прутка F:РОС = р · F, При сварке малоуглеродистой стали удельное давление принимается равным 2 – 5 кгс/мм2. Установочная длина LН(в мм) – расстояние от торца заготовки до внутреннего края электрода стыковой машины, измеренная до начала сварки. Длина LН зависит от теплофизических свойств металла, конфигурации стыка и размеров заготовки. При недостаточной установочной длине детали прогреваются недостаточно, т.к. тепло интенсивно отводится в губки. Завышение ее сопровождается перегревом деталей и увеличением длины деформируемого участка. Кроме того, возможны перекосы или несоосность торцов вследствие потери устойчивости. Для углеродистых сталей установочная длина равняется LН = (0,5 – 0,7) d, где d- диаметр свариваемого прутка, мм.Припуск на осадку СОС(в мм) распределяется на осадку под током и осадку без тока. Если осадка недостаточна, в стыке остаются окислы и раковины, наблюдаются непроваренные участки. При завышении величины осадки качество стыков также понижается вследствие искривления волокон и перегрева металла. Для прутков припуск на осадку определяется: Время нагрева tсв (в сек) – время прохождения тока через заготовки зависит от плотности тока и площади сечения свариваемого прутка (табл. 1). Завышенное время нагрева является одной из причин возникновения окислов в стыке и образования малопластичной перегретой структуры металла. Таблица 2 Расчет параметров стыковой сварки сопротивлением

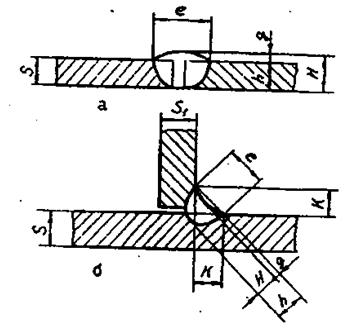

2.2. Роликовая сварка Типы соединений для роликовой сварки выбирают с учетом толщины и материала заготовки, а также условий работы изделия.При изготовлении сосудов предпочтительнее соединение с отбортовкой. При таком соединении деталь во время сварки не вводится в сварочный контур машины, следовательно, сохраняется постоянной величина силы сварочного тока.Введение в сварочный контур машины магнитных материалов, например, заготовок из малоуглеродистых сталей, вызывает рост индуктивного сопротивления, в результате чего уменьшается сила сварочного тока. Ширина отбортовки для стальных заготовок толщиной 1 – 2 мм находится в пределах 12 – 18 мм.Широко применяют соединение внахлестку, которое при роликовой сварке обеспечивает высокую прочность и плотность швов. Величину нахлестки берут в пределах 10 – 18 мм. Рекомендуемые параметры режима непрерывной роликовой сварки следующие (табл. 3): 1. Диаметр отдельных точек dm (в мм), зависящий от толщины свариваемых деталей, определяется: dm = 2 · S + 2 , где S – толщина более тонкой из свариваемых деталей, мм. 2. Площадь контакта F, мм2: F = π ·d2m / 4 3. Сила сварочного тока I (в A) зависит от плотности тока и площади контакта электрод-деталь и определяется по формуле: I = F · J 4. Шаг точек а (в мм) определяется из уравнения: a = (0,5 – 0,7)·dm Примечание: Уравнение приведено для плотных швов; в неплотных швах точки могут не перекрываться и для получения плотного шва расстояние между центрами сварных точек при больших скоростях сварки берётся не более 2-3 мм (шаг точек). 5. Скорость сварки VСВ (в м/мин) определяется по формуле: VСВ = 2f ·60 · a / 1000 , где f = 50 – частота тока, Гц; а – шаг точек, мм. 6. Усилие сжатия РСЖ (в кгс) определяется: РСЖ = р · F , где р – удельное, кгс/мм2 (при сварке малоуглеродистой стали толщиной до 3 мм составляет 4 – 12 кгс/мм2). Большие значения соответствуют сварке деталей большей толщины и более жестким режимам. 7. Ширина рабочей контактной поверхности роликовых электродов вЭ (в мм) зависит от толщины свариваемого металла S и определяется: Желательный диаметр электродов 150 – 200 мм, т.к. при меньшем диаметре увеличивается их износ. При сварке металлов толщиной менее 0,5 мм применяют электроды диаметром 40 – 50 мм. Для изготовления электродов для точечной и роликовой сварки используется медь марки М1, кадмиевая, хромистая, берилиевая бронзы и другие сплавы. Таблица 3 Расчет параметров роликовой сварки

Содержание отчета 1. Титульная часть. 2. Цель работы. 3. Схемы процессов контактной сварки с кратким их описанием. 4. Результаты расчетов параметров стыковой и роликовой контактной сварки (табл. 2 и 3). 5. Краткие выводы. 4. Контрольные вопросы для самопроверки 1. В чем заключается сущность контактной сварки? 2. Как определяется полное сопротивление сварочного контура? 3. Почему сопротивление сварочного контакта является наибольшим? 4. Перечислите основные виды контактной сварки? 5. В чем заключается сущность стыковой контактной сварки? 6. Какими способами осуществляется стыковая контактная сварка? 7. Чем отличается стыковая сварка оплавлением с подогревом от сварки непрерывным оплавлением. 8. Где используется стыковая контактная сварка? 9. В чем заключается сущность точечной контактной сварки? 10. Какие детали свариваются точечной сваркой? 11. Сущность роликовой (шовной) контактной сварки. 12. Какие детали и материалы соединяются роликовой сваркой? 13. Перечислите основные параметры стыковой контактной сварки. 14. От чего зависит сила сварочного тока при контактной сварке? 15. Какие факторы влияют на скорость роликовой сварки? 16. Из каких материалов изготавливаются электроды для контактной сварки? Приложение 1 Области применения различных способов стыковой сварки

Приложение 2 Способы роликовой (шовной) сварки и их применение

Приложение 3 Исходные данные для выполнения работы по контактной сварке

КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Как классифицируются металлорежущие станки? 2. Что определяет индекс металлорежущего станка? 3. Что называется кинематической схемой станка? 4. Какие передачи наиболее часто встречаются в металлорежущих станках? 5. Что называется передаточным отношением? 6. Чему равно передаточное отношение кинематической цепи? 7. Какие механизмы используются для регулирования частоты вращения? 8. Какие механизмы применяются для изменения направления вращения валов? 9. Как составляется уравнение кинематической цепи? 10. Какие параметры характеризуют кинематическую схему металлорежущего станка? 11. Для чего служит механизм перебора? Список литературы

|

| Параметр | МТ-602 | МТ-809, МТ-810 | MT-1209 МТ-1214 | МТ-1217 | МТ-1219, МТ-1220 | Ml-1609, MT-1614 | МТ-1613 |

| Номинальный сварочный ток, А | 6300 | 8000 | 12500 | 12500 | 12500 | 16000 | 16000 |

| Номинальный первичный ток, А | 37,5 | 52,5 | 141 | 158 | 160 | 222 | 227 |

| Номинальная мощность, кВ·А | 14,2 | 21 | 51 | 60 | 52 | 80 | 83 |

| Вторичное напряжение, В | 1,25-2,5 | 1,42-2,84 | 2,2-4,4 | 2.97-4.48 | 2,29-4,58 | 2,7-5,4 | 2,9-5,7 |

| Номинальный режим работы ПВ, % | 20 | 20 | 20 | 50 | 32 | 20 | 20 |

| Толщина свариваемых деталей мм. | От 0,2+0,2 до 2-2 | От 0,25+0,25 до 3+3 | От 0,5+0,5 до 4+4 | От 0,7+0,7 до 1,5+1,5 | От 0,5+0,5 до 5+5 | От 0,5+0,5 до 5+5 | От 0,8+0,8 до 6+6 |

| Производительность, точек/мин | 150 | 150;300 | 150;200 | 200 | 600;300 | 150:200 | 300 |

| Вылет электродов, мм | 250 | 300 | 400 | 500 | 300 | 500 | 500 |

| Раствор консолей, мм | 150-300 | 150-270 | 150-270 | 270-370 | 100-250 | 180-300 | 80-220 |

| Усилие сжатия, даН | 40-200 | 300 | 500 | 320 | 630 | 630 | 630 |

| Расход охлаждающей воды, л/ч | 300 | 360 | 420 | 400 | 400 | 420 | 700 |

| Масса, кг | 215 | 325 | 440 | 750 | 450 | 540 | 700 |

| Габаритные размеры, мм | 1237х452х х800 | 1400х41 Ox xl083 | 1574х430х х1230 | 1810х490х х1425 | 1695х447х х1135 | 1574х430х х1340 | 2000х481х х1475 |

Таблица 3

Технические характеристики подвесных машин для точечной сварки

| Параметр | С подвесным трансформатором | С встроенным трансформатором | ||||||

| МТП-806 | МТП-1203 | МТП-1601 | МТПГ-75-6 | КТ-601 | КТ-801 | К-243В | К-264 (пистолет) | |

| Номинальный сварочный ток, А | 8000 | 12500 | 16000 | 8000 | 7500 | 8000 | 16000 | 6300 |

| Номинальная мощность, кВ·А | 80 | 170 | 220 | 750 | 25 | 30 | 20 | 25 |

| Вторичное напряжение, В | — | 8,6-13,1 | — | 4,9-19,5 | — | — | — | — |

| Номинальный режим работы ПВ, % | 20 | 20 | 20 | 20 | 12,5 | 12,5 | 8 | 12,5 |

| Размеры свариваемых заготовок, мм. толщина листов из низкоуглеродистой стали диаметр прутков из низкоуглеродистой стали | От 0,5+0,5 до 1,5+1,5 От 5+5 до 10+10 | От 0,5+0,5 до 4+4 – | – – | От 0,5+0,5 до 1,5+1,5 От 5+5 до 16+16 | – От 3+3 До 10+10 | От 0,8+0,8 до 2+2 20+8 | 5+5 14+40 | 1,2+1,2 – |

| Производительность, сварок/мин | 120 | 130 | 60 | 80 | 60 | 170 | – | 40 |

| Усилие сжатия, даН | 250 | 500 | 800 | 320 | 250 | 250 | 7500 | 30 – 60 (ручное) |

| Масса, кг | 270 | 370 | 373 | 370 | 27 | 27 | 125 | 16 |

| Габаритные размеры, мм | 800хб00х xll00 | 870х532х х1132 | 875х535х х1135 | 1300х600х х2050 | 900х х335х х315 | 675х380х х380 | 940х х335х х360 | 410х355х х125 |

Таблица 4

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

studfiles.net

Технология и оборудование контактной сварки, Абабков Н.В., Пимонов М.В., 2011

Книги и учебники → Книги по машиностроению

Купить бумажную книгуКупить электронную книгуНайти похожие материалы на других сайтахКак открыть файлКак скачатьПравообладателям (Abuse, DMСA) Технология и оборудование контактной сварки, Абабков Н.В., Пимонов М.В., 2011. В учебном пособии приведена классификация способов контактной сварки, рассмотрены особенности нагрева и формирования сварных соединений, технология сварки и оборудование. Описана конструкция современной электронной аппаратуры. Значительное внимание уделено специальным контактным машинам, механизации и автоматизации контактной сварки.Кратко описаны некоторые способы термомеханической и механической сварки (сварки давлением). Сущность контактной сварки.Контактная сварка - это процесс образования неразъемных соединений конструкционных металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.Соединение свариваемых деталей при контактной сварке (как и при других способах сварки) происходит путем образования связей между атомными агрегатами в зоне контакта этих деталей.Для образования физического контакта и активации соединяемых поверхностей затрачивается тепловая и механическая энергия, подводимая извне.Так как образование соединения происходит в зоне контакта свариваемых деталей, то этот способ сварки получил название контактной.Образование сварных соединений происходит в условиях быстро меняющихся электрических и температурных полей при высоких скоростях нагрева и пластических деформаций.Свариваемые детали нагреваются проходящим через них электрическим током, за счет собственного сопротивления самих деталей и контакта между ними и электродами, подводящие электрический ток [1,2, 6].ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ1. ОБРАЗОВАНИЕ СОЕДИНЕНИЙ КОНТАКТНОЙ СВАРКОЙ

1.1 Общие сведения 1.1.1. Сущность контактной сварки 1.1.2. Способы контактной сварки 1.1.3. Общая схема формирования соединений при контактной сварке 1.1.4. Процессы, протекающие при контактной сварке 1.1.5. Преимущества и область применения контактной сварки 1.1.6. Технико-экономические показатели 1.2 Источники тепла при контактной сварке 1.2.1. Сопротивление контактов твердых деталей 1.2.2. Сопротивление жидкого контакта 1.2.3. Собственное сопротивление деталей 1.2.4. Общее сопротивление зоны сварки 1.3 Нагрев деталей при контактной сварке 1.3.1. Нагрев деталей при точечной, рельефной и шовной сварке 1.3.2. Нагрев деталей стыковой сваркой сопротивлением 1.3.3. Нагрев деталей стыковой сваркой оплавлением 1.4 Особенности поведения металла в контакте при сварке 1.4.1. Плавление и кристаллизация сварной точки.1.4.2. Процессы рекристаллизации при стыковой сварке сопротивлением 1.4.3. Процесс оплавления 1.5 Процессы, протекающие в околошовной зоне 1.6 Пластическая деформация при контактной сварке.1.6.1. Роль пластической деформации 1.6.2. Пластическая деформация при точечной сварке 1.6.3. Особенности объемной пластической деформации при шовной и рельефной сварке 1.6.4. Пластическая деформация при стыковой сварке сопротивлением 1.6.5. Пластическая деформация при стыковой сварке оплавлением 1.7 Удаление поверхностных пленок 1.8 Дефекты сварных соединений и причины их возникновения 2. ТЕХНОЛОГИЯ КОНТАКТНОЙ СВАРКИ 2.1. Технологический процесс изготовления сварных конструкций 2.1.1. Выбор способа сварки 2.1.2. Выбор рациональной конструкции деталей и элементов соединений 2.1.3. Выбор рациональной формы и размеров рабочей поверхности электродов и роликов2.1.4. Изготовление деталей 2.1.5. Подготовка поверхности 2.1.6. Сборка 2.1.7. Прихватка 2.2. Параметры режима контактной сварки 2.2.1. Влияние свойств свариваемых металлов на выбор параметров режима контактной сварки 2.2.2. Режимы точечной, рельефной и шовной сварки. Влияние параметров режима сварки на прочность сварной точки 2.2.3. Режим стыковой сварки сопротивлением 2.2.4. Режим стыковой сварки оплавлением 2.2.5. Программирование режимов контактной сварки 2.3. Особенности контактной сварки различных сталей и сплавов 2.3.1. Низко и среднеуглеродистые, низколегированные стали 2.3.2. Легированные стали и титановые сплавы 2.3.3. Алюминиевые сплавы 2.3.4. Магниевые и медные сплавы 2.3.5. Тугоплавкие стали 2.4. Особенности точечной сварки различных соединений 2.4.1. Сварка деталей малой толщины 2.4.2. Сварка деталей большой толщины 2.4.3. Сварка пакета из трех и более деталей 2.4.4. Сварка деталей неравной толщины 2.4.5. Сварка деталей из разноименных материалов 2.5. Особенности технологии стыковой сварки различных деталей 2.6. Сборочно-сварочные приспособления 2.7. Дополнительная обработка сварных узлов 2.8. Контроль при контактной сварке 2.8.1. Способы и организация контроля 2.8.2. Контроль сварных соединений 2.8.3. Контроль процесса сварки3. МАШИНЫ КОНТАКТНОЙ СВАРКИ

3.1. Классификация и назначение машин 3.2. Основные характеристики контактных машин 3.3. Общая характеристика контактных машин 3.3.1. Машины точечной сварки 3.3.2. Машины рельефной сварки 3.3.3. Машины шовной сварки 3.3.4. Машины стыковой сварки 3.4. Механическая часть контактных машин 3.4.1. Корпуса и станины 3.4.2. Сварочный контур 3.4.3. Электроды 3.4.4. Механизмы контактных машин 3.5. Электрическая часть контактных машин 3.5.1. Назначение и основные электрические показатели 3.5.2. Нагрузочные и внешние характеристики машин 3.6. Электрические цепи основных типов контактных машин 3.6.1. Однофазные машины переменного тока 3.6.2. Трехфазные низкочастотные машины 3.6.3. Трехфазные машины с выпрямлением тока во вторичном контуре машины постоянного тока 3.6.4. Машины с аккумулированием (накоплением) энергии 3.7. Назначение и характеристика основных элементов электрической части машин и аппаратуры управления 3.7.1. Сварочные трансформаторы 3.7.2. Контакторы 3.7.3. Регуляторы цикла сварки 3.7.4. Регулирование сварочного тока 3.8. Установка и наладка контактных машин4. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ КОНТАКТНОЙ СВАРКИ

4.1. Общая характеристика средств механизации и автоматизации 4.2. Основные средства механизации и автоматизации4.3. Механизированные сборочно-сварочные приспособления 4.4. Комбинированные сварочные машины 4.5. Промышленные роботы 4.6. Механизированные поточные и автоматические линии СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ ОГЛАВЛЕНИЕ. Бесплатно скачать электронную книгу в удобном формате и читать:Скачать книгу Технология и оборудование контактной сварки, Абабков Н.В., Пимонов М.В., 2011 - fileskachat.com, быстрое и бесплатное скачивание.

Скачать

Скачать книгу Технология и оборудование контактной сварки, Абабков Н.В., Пимонов М.В., 2011 - pdf - Яндекс.Диск.Дата публикации: 13.02.2014 10:10 UTC

Теги: учебник по машиностроению :: машиностроение :: Абабков :: Пимонов :: сварка

Следующие учебники и книги:

- Технология изготовления деталей, Курсовое проектирование по технологии машиностроения, Меринов В.П., Козлов А.М., Схиртладзе А.Г., 2009

- Проектирование технологической оснастки, Блюменштейн В.Ю., Клепцов А.А., 2011

- Эскизы и чертежи деталей, Шероховатость поверхности, Сборочные чертежи и спецификации, Гафиятова Т.П., 2011

- Электрические машины специальных конструкций и принципов действия, Коробков Ю.С., Флора В.Д., 2011

Предыдущие статьи:

- Структурный синтез параллельных механизмов, Кун С., Госселин К., 2012

- Прогрессивное машиностроительное оборудование, Ержуков В.В., Ивахненко А.Г., 2011

- NX для конструктора-машиностроителя, Гончаров П.С., 2010

- Системы искусственного интеллекта в машиностроении, Бровкова М.Б., 2004

>

nashol.com

Общие сведения о контактной сварке

По физическим признакам контактная сварка относится к термомеханическому классу. Это значит, что она осуществляется с использованием тепловой энергии и давления. Тепло выделяется от специальных источников при прохождении электрического тока в месте контакта соединяемых деталей. Металл разогревается до пластического состояния и одновременно происходит его соединение при значительном сдавливании.

Содержание

Такой вид сварки применяется для соединения черных, цветных и разнородных металлов. В зависимости от способа контактной сварки может свариваться металл толщиной до 20 мм. Контактная сварка применяется во многих областях промышленности – самолето-, авио-, судо-, машиностроении, в энергетической отрасли, сельском хозяйстве, строительстве.

Способы контактной сварки

Основными способами сварки являются:

- точечная;

- шовная;

- стыковая.

Точечной сваркой происходит соединение внахлестку деталей, изготовленных из профильного, листового и полосового металла. Соединяются детали, изготовленные как из однородного металла, так и разнородные, а также имеющие разную толщину. В зависимости от применяемого оборудования, сварка может осуществляться в одной точке или одновременно в нескольких.

Процесс точечной сварки состоит из следующих этапов:

- зачистки деталей;

- совмещения и укладки деталей между электродами сварочной машины;

- нагрева до состояния пластичности;

- сжатия электродов с необходимым усилием.

Зачистка деталей производится непосредственно перед сваркой механическим или химическим путем. Удаляется ржавчина, окислы и другие загрязнения. Для совмещения деталей используют специальные приспособления, называемые кондукторами.

Нагрев деталей в месте сварки осуществляется подачей кратковременного импульса (0,1 ÷ 3 сек.), который обеспечивает расплавление металла. Мощность тока может достигать 100000А, а напряжение доходить до 10 В. Образуется жидкое ядро. После снятия импульса обеспечивается сжатие деталей для образования точки (происходит кристаллизация и остывание). Диаметр ядра в зависимости от применяемого оборудования и технологии сварки лежит в пределах от 4 до 12 мм.

Точечная сварка может происходить в 2 режимах:

Различаются они плотностью сварки и временем прохождения электрического тока. При мягком режиме нагрев осуществляется постепенно (0,5 ÷ 3 сек.) умеренной силой тока (не превышает 100 А\мм2), а при жестком режиме время сварки протекает обычно в интервале 0,01 – 1,5 сек., а плотность тока составляет 120 ÷ 300 А/сек. Сжимающее усилие электродов лежит в пределах от 3 до 8 кн/мм2.

При шовной сварке или ее еще называют роликовой, детали соединяются тоже точками, которые могут, как не перекрывать друг друга, так и перекрывать. Процесс сваривания происходит на специальных машинах, имеющих дисковые ролики-электроды. В процессе сваривания они вращаются, при этом плотно сжимая свариваемые детали. Оборудование может иметь один или два ролика-электрода. Такой сваркой изготавливают емкости различного назначения (бочки, трубы, бензобаки и т.д), где к изделиям предъявляются требования по герметичности.

Сварка шовная может выполняться 3 способами:

- шаговым;

- прерывистым;

- непрерывным.

Шаговой сваркой сваривают плакированные металлы, алюминий и его сплавы толщиной до 3 мм. Детали свариваются с определенным шагом, при этом сварочный ток большой величины включается в момент остановки роликов.

Сварка шовная прерывистая выполняется для соединения металлов толщиной до 3 мм при следующих условиях:

- непрерывной подачи деталей в зону сварки;

- кратковременном прерывании тока при его прохождении по заготовкам.

В процессе сварки происходит перекрытие точек в результате правильного подбора скорости вращения роликов-электродов и частоты импульса сварочного тока. Благодаря такому способу сварки и детали и ролики не перегреваются, что позволяет получить герметичный шов высокого качества.

Непрерывная шовная сварка отличается от прерывистой только тем, что при непрерывной подачи деталей в зону сварки происходит и непрерывное протекание тока. Такой вид сварки используется для деталей, изготовленных из низкоуглеродистых сталей толщиной до 1 мм, а также этим способом изготавливают детали неответственных конструкций. Качество сварного шва получается невысоким, т.к. в процессе сваривания происходит перегрев свариваемых деталей и роликов-электродов.

Для контактной шовной сварки используют электроды Ø 40 ÷ 200 мм, изготовленные из чистой меди (марка М1), бронзы (кадмиевой, бериллиевой и др. видов) и их сплавов.

Сварка контактная стыковая в зависимости от способа ее исполнения используется для соединения встык деталей, изготовленные из самых различных материалов и их сочетаний, площадью до 1000 см2. Таким способом сваривают стержни любой формы (круглые, прямоугольные) профили, рельсы, уголки, ободья колес и т.д. Для осуществления сварки стыковой разработано большое количество машин и аппаратов контактной сварки (споттеры), различающиеся по мощности и устройству.

Сущность сварки – детали в процессе нагрева соединяются по всей плоскости их касания. Сварка может выполняться 2 способами:

- оплавлением;

- сопротивлением.

Сварка оплавлением получила широкое применение, т.к. не требует предварительной подготовки изделия под сварку. Она бывает двух видов – с предварительным подогревом деталей перед сваркой и без него (сварка непрерывным оплавлением).

Для осуществления стыковой контактной сварки выпускается широкий модельный ряд машин, которые имеют специальные зажимы, в которых закрепляют детали перед свариванием. Зажимы установлены следующим образом – один на неподвижной плите, а второй на подвижной. При сближении деталей до соприкосновения, включается ток, который расплавляет металл до пластического состояния, затем происходит сжатие под действием усилия, величина которого зависит от толщины изделия и металла. Таким образом происходит прочное соединение деталей.

Сварку оплавлением с предварительным подогревом осуществляют для металлов, которые способны в процессе сварки закаливаться. Этот подогрев способствует равномерному нагреву металла и его медленному охлаждению, что положительно сказывается на сварке.

Сварочные клещи

Сварочные клещи относятся к аппаратам подвесного типа. Используются в промышленности и небольших ремонтных мастерских, а также в сервисных центрах. Толщина металлических деталей, сваренных с помощью таких аппаратов, не превышает 4 мм.

Клещи подсоединяются к сварочному трансформатору с помощью гибких проводов, что позволяет проводить работы в необходимом месте. И позволяет сваривать изделия больших габаритов. Различные производители выпускают широкий модельный ряд сварочных клещей.

Некоторые из них позволяют дистанционно осуществлять выбор программ сварки, изменять положение сварки в процессе работы, осуществлять автоповтор сварки, контролировать состояние электродов и даже выдавать сообщение о необходимости замены электродов или необходимости их зачистки.

gredx.ru

www.samsvar.ru

Область применения точечной контактной сварки своими руками

Довольно часто в условиях домашней мастерской или при проведении различных ремонтных работ возникает необходимость в применении технологии точечной сварки. Существует достаточно много аппаратов, которые могут быть свободно применены, причем не требуют наличия специальных знаний либо навыков. Тем более сделать такую сварку может любой мужчина.

Прибор для сварки

В основном такой вид сварочных работ используется при ремонте бытовой техники. Хотя вообще сама область применения точечной контактной сварки достаточно широка – это могут быть самые разнообразные ремонтные работы с кабелями, алюминием и даже мелкая починка кухонной утвари.

Аппараты для точечной сварки в домашних условиях также бывают самых разнообразных моделей. Это и небольшие переносные конструкции, и достаточно серьёзные аппараты для объёмных работ. Одним из самых популярных является настольный аппарат для сварки своими руками, который используется при работах с цветными либо чёрными металлами.

Все устройства отличаются друг от друга по мощности, которую обеспечивает обмотка трансформатора.

Что представляет собой сварка?

Точечная сварка – это одна из немногих разновидностей контактной сварки, при которой электрический ток проходить между электродами через металл, разогреваемый в точке соприкосновения двух деталей. Металл в точке сварки разогревается и плавится, при этом создаётся ядро сварной точки с диаметром от четырёх и до двенадцати миллиметров.

Само ядро имеет при этом форму чечевицы. На деталях из низкоуглеродистой стали возможна сварка без расплавления ядра, однако такой вид сварочных работ не очень надёжен и поэтому находит применение крайне редко.

Согласно общей классификации точечная контактная сварка относится к классу термомеханических процессов. Вид работы разделяется на несколько последовательных этапов^

- Детали, которые необходимо сваривать предварительно совмещаются друг с другом в требуемом положении и размещаются между двумя электродами, затем крепко прижимаются друг к другу;

- Детали подвергаются нагреву, который приводит их в состояние должной пластичности, и деформируются.

В промышленных условиях частота сварки может достигать шестисот точек за минуту, в домашних условиях эта цифра, конечно же, намного меньше.

Точечная сварка

Вообще, точечная сварка своими руками в условиях домашней мастерской требует поддержания:

- Постоянной скорости при перемещении двух электродов;

- Поддержки на необходимом уровне нужной величины давления, полной контактности со свариваемыми деталями.

Также необходимо соблюдать технику безопасности при выполнении такого рода работ:

- Обязательная изоляция всех электрических и соединительных проводов;

- Использование специальных защитных рукавиц либо перчаток, которые предохранят руки от возможных ожогов;

- Лицо также надо защищать от возможного попадания искр или брызг металла;

- Рядом с проводимыми работами нельзя держать легковоспламеняющиеся либо огнеопасные предметы и материалы;

- Деревянные полы желательно защитить от возможного возгорания;

- Желательно иметь рядом с местом проведения работ средства для тушения возгораний;

- Помещение, где проводятся работы надо проветривать, так как возможно выделение вредных газов, которые опасны для здоровья.

Точечная сварка, безусловно, имеет свои достоинства и свои недостатки. Высокая экономичность и достаточно сильная механическая прочность получаемых точечных швов, а также требуемую возможность автоматизации всего процесса работы, несомненно, является положительными чертами такого вида работ.

Однако при этом существует один недостаток, который влияет на качество такой сварки – это отсутствие герметичности получаемых сварочных швов.

Точечная сварка своими руками

Вообще, такой вид контактной сварки представляет собой процесс, при котором расплавление металла и последующее получение литой структуры получается при использовании осадочного давления. Такое давление обязано быть достаточным, чтобы преодолеть жёсткость деталей и осуществить деформацию.

Само давление должно возрастать при увеличении толщины свариваемых деталей, однако при увеличении давления срок эксплуатации электродов достаточно быстро уменьшается. В связи с этим, такой тип работ применяют для деталей относительно небольшой и малой толщины до шести миллиметров.

Режим сварки

Его также надо подбирать достаточно тщательно, так как прочность точки сварки и прочность шва зависят от диаметра электрода, давления, толщины детали, силы тока, времени прохождения тока через электроды.

От времени прохождения тока зависит и диаметр сварного ядра, с увеличением времени диаметр самого ядра увеличивается. Однако чрезмерное его возрастание может сильно ослабить оболочку твёрдого металла и вызвать вмятие детали под электродами. Всё это может привести к выплеску жидкого металла наружу и ослаблению точки сварки.

При прекращении прохождения электротока через электроды начинается процесс охлаждения ядра точки и последующая кристаллизация жидкого металла, которая происходит от самой поверхности ядра до его середины. При этом образуется дендритная столбчатая структура металла детали.

После охлаждения объём металла в точке сварки уменьшается, поэтому может образоваться пористость, усадочная раковина, некоторая рыхлость металла. При большей толщине свариваемой детали имеется большая вероятность образования большого количества дефектов.

Технология точечной контактной сварки и подготовка к проведению работ

современное устройство для сварки

Технология точечной сварки предполагает подачу кратковременного импульса электрического тока, длительность которого может меняться от 0,01 секунды до 0,1 секунды. При прохождении этого импульса детали в зоне наложения электродов расплавляются и приобретают общее ядро.

После прекращения подачи тока детали должны остывать под давлением для кристаллизации этого ядра и его полного охлаждения. Как правило, такой вид сварки не требует принятия сильных мер безопасности, так как прижатие деталей друг к другу создаёт уплотняющий поясок между ними. Выплеск расплавленного металла при таких условиях не должен произойти.

Для обеспечения лучшей кристаллизации, проковывания и устранения возможных неоднородностей давление, детали следует снимать с некоторой задержкой.

При сварке тонких деталей с толщиной от одного до полутора миллиметров обычно применяют конденсаторную сварку. При этом сами конденсаторы непрерывно заряжаются от сети относительно малым током и разряжаются через детали, что обеспечивает непрерывный процесс сварочной работы.

Такой метод отлично подходит при сварке сверхминиатюрных деталей в радиотехнических, электронных и прочих приборах. При таких условиях возможна сварка, и чёрных, и цветных металлов и их различных сочетаний.

Для обеспечения качественных сварных швов детали предварительно необходимо правильно подготовить к работе. Сделать это нужно обязательно. Все детали перед началом работ должны быть обязательно очищены от всех видов загрязнений. Это можно осуществить специальными щёточками, опескоструиванием, травлением в кислотах и прочими способами.

Сама сборка перед сваркой должна обеспечивать точное и плотное прилегание деталей друг к другу. Если эти условия не будут обеспечены, возникает следующая ситуация: появившийся зазор между деталями уменьшает и поглощает часть давления на них, что приводит к недостаточному осадочному давлению и разбросу прочности сварных точек.

Мягкий и жесткий режимы

Точечная сварка — процесс, тонкости которого должен знать каждый начинающий сварщик

При точечной сварке существуют два режима:

- Мягкий режим при умеренной силе тока и его плотности на электрод до 100 а/мм2;

- Жёсткий режим с плотностью до 300 а/мм2.

При этом мягкий режим характеризуется более долгим временем сварки, плавным нагревом, малой мощностью. Преимуществами такого режима являются уменьшение мощности аппарата, которая потребляется от электрической сети, уменьшение её нагрузки, меньшая стоимость аппаратов и контактных машин, меньшая закалка.

Жёсткий режим характеризуется повышенной мощностью, большой загрузкой сети, увеличением стоимости. Преимуществами можно считать малое время сварочных работ, высокую производительность.

Нарушение условий работы и технологии при выполнении точечной контактной сварки приводить к самым различным дефектам и снижении прочности сварной точки. Самым опасным при этом является непровар точки, который характеризуется полным отсутствием литого ядра либо очень малыми его размерами, недостаточными для обеспечения прочности шва.

Такой дефект не всегда можно отследить при наружном визуальном осмотре, чем он особенно опасен. Также среди дефектов имеются такие, как подплавление поверхности детали, полный прожог металла, раковины, глубокие вмятины, сильная пористость сварного ядра.

На мягких режимах обычно свариваются стали с большим содержанием углерода и легированные стали. На жёстком режиме рекомендуется сваривать стали большой прочности при большом давлении, так как возможно образование трещин.

После сварочных работ необходимо провести обязательную термообработку детали для того, чтобы снять внутреннее напряжение, которое появляется в процессе сварки, для улучшения структуры и уничтожения опасного мартенсита. Такая термообработка может сводиться к высокому опуску либо к пропусканию электрического тока сразу же после окончания работ по сварке.

Точечная контактная сварка в домашних условиях

Набор сварщика

В любой домашней мастерской точечная сварка может быть необходима. Для этого разработано достаточно много самых различных аппаратов, которые могут применяться самостоятельно без наличия особых знаний или навыков. Одними из простейших аппаратов являются простые настольные сварочные конструкции с относительно небольшой мощностью.

С помощью таких устройств можно сваривать детали толщиной до двух десятых миллиметра либо стальные проволоки диаметром до трёх десятых миллиметра. При данных условиях возможно сваривание различных деталей из фольги и массивных стальных оснований.

Отлично маломощные конструкции подходят при сварке малогабаритных деталей, когда усилия прижима невелики и осуществляются рукой. Электроды для сварки выполняются при этом в форме небольшого пистолета. Основным элементом аппарата является небольшой сварочный трансформатор, к вторичной обмотке которого при помощи гибкого многожильного кабеля подключают сам электрод. При этом подключение должно быть достаточно надёжным.

Также применяются более мощные аппараты для сварки. Они включают в себя сварочный трансформатор достаточной мощности, тиристорный полупроводниковый ключ, специальное устройство для выдержки времени, которое и обеспечивает контроль над длительностью процесса сварки.

При помощи таких аппаратов можно сваривать детали большей толщины, так как они могут обеспечить необходимое давление и условия для самого процесса сварки.

Но именно для домашних условий подойдет аппарат малой мощности, которым можно производить соединения небольших деталей и проводов. И хотя приобрести аппарат требуемой мощности сегодня не проблема, многие мастера готовы сделать аппарат своими руками на заказ, усовершенствуя его различными функциями.

No votes yet.

Please wait...

domnuzhen.ru

контактная сварка, точечная сварка, роликовая сварка, стыковая сварка, шовная сварка

Контактная сварка – это термомеханическое соединение деталей под давлением с предварительным нагревом места сварки электрическим током. Различают следующие виды такого соединения: стыковая, шовная, точечная и контактная сварка. Рассмотрим сущность процесса на примерах.

Стыковая сварка может быть выполнена двумя способами:

-

с одновременным разогревом всей площади стыка (сварка сопротивлением) – требует тщательной подгонки свариваемых поверхностей и подходит для деталей с простым сечением до 200 мм кв.;

-

с постепенным сближением деталей и с касанием и разогревом по отдельным выступам (сварка оплавлением) – позволяет упростить подготовку контактирующих элементов соединяемых деталей и дает возможность производить сварное соединение даже разнородных металлов.

Точечная сварка используется при сваривании внахлест листовых материалов толщиной до 0.5-0.8 мм. Свариваемее заготовки сжимаются между медными электродами с «точечными» контактами и подают электрический ток. При этом в зависимости от формы нижнего и верхнего электрода сварка может быть односторонней и двусторонней. Одновременно могут свариваться до десятков точек.

Шовная сварка (другое название: роликовая сварка) производится вращающимися роликами (дисковыми электродами), которые одновременно подают на свариваемее поверхности электрический ток и приводят в движение. В результате образуются сплошной шов из перекрывающих друг друга точек. Применяется для производства емкостей (бочки, резервуары, бензобаки и т.д.) с толщиной стенок до 3 мм.

Кроме того, контактная сварка может производиться конденсаторным способом, позволяющим экономить электроэнергию. Главным преимуществом этого метода является возможность сваривания материалов с очень незначительной толщиной – до 2-3 мкм.

www.s-m.su

Область применения точечной контактной сварки своими руками

Довольно часто в условиях домашней мастерской или при проведении различных ремонтных работ возникает необходимость в применении технологии точечной сварки. Существует достаточно много аппаратов, которые могут быть свободно применены, причем не требуют наличия специальных знаний либо навыков. Тем более сделать такую сварку может любой мужчина.

Прибор для сварки

В основном такой вид сварочных работ используется при ремонте бытовой техники. Хотя вообще сама область применения точечной контактной сварки достаточно широка – это могут быть самые разнообразные ремонтные работы с кабелями, алюминием и даже мелкая починка кухонной утвари.

Аппараты для точечной сварки в домашних условиях также бывают самых разнообразных моделей. Это и небольшие переносные конструкции, и достаточно серьёзные аппараты для объёмных работ. Одним из самых популярных является настольный аппарат для сварки своими руками, который используется при работах с цветными либо чёрными металлами.

Все устройства отличаются друг от друга по мощности, которую обеспечивает обмотка трансформатора.

Что представляет собой сварка?

Точечная сварка – это одна из немногих разновидностей контактной сварки, при которой электрический ток проходить между электродами через металл, разогреваемый в точке соприкосновения двух деталей. Металл в точке сварки разогревается и плавится, при этом создаётся ядро сварной точки с диаметром от четырёх и до двенадцати миллиметров.

Само ядро имеет при этом форму чечевицы. На деталях из низкоуглеродистой стали возможна сварка без расплавления ядра, однако такой вид сварочных работ не очень надёжен и поэтому находит применение крайне редко.

Согласно общей классификации точечная контактная сварка относится к классу термомеханических процессов. Вид работы разделяется на несколько последовательных этапов^

- Детали, которые необходимо сваривать предварительно совмещаются друг с другом в требуемом положении и размещаются между двумя электродами, затем крепко прижимаются друг к другу;

- Детали подвергаются нагреву, который приводит их в состояние должной пластичности, и деформируются.

В промышленных условиях частота сварки может достигать шестисот точек за минуту, в домашних условиях эта цифра, конечно же, намного меньше.

Точечная сварка

Вообще, точечная сварка своими руками в условиях домашней мастерской требует поддержания:

- Постоянной скорости при перемещении двух электродов;

- Поддержки на необходимом уровне нужной величины давления, полной контактности со свариваемыми деталями.

Также необходимо соблюдать технику безопасности при выполнении такого рода работ:

- Обязательная изоляция всех электрических и соединительных проводов;

- Использование специальных защитных рукавиц либо перчаток, которые предохранят руки от возможных ожогов;

- Лицо также надо защищать от возможного попадания искр или брызг металла;

- Рядом с проводимыми работами нельзя держать легковоспламеняющиеся либо огнеопасные предметы и материалы;

- Деревянные полы желательно защитить от возможного возгорания;

- Желательно иметь рядом с местом проведения работ средства для тушения возгораний;

- Помещение, где проводятся работы надо проветривать, так как возможно выделение вредных газов, которые опасны для здоровья.

Точечная сварка, безусловно, имеет свои достоинства и свои недостатки. Высокая экономичность и достаточно сильная механическая прочность получаемых точечных швов, а также требуемую возможность автоматизации всего процесса работы, несомненно, является положительными чертами такого вида работ.

Однако при этом существует один недостаток, который влияет на качество такой сварки – это отсутствие герметичности получаемых сварочных швов.

Точечная сварка своими руками

Вообще, такой вид контактной сварки представляет собой процесс, при котором расплавление металла и последующее получение литой структуры получается при использовании осадочного давления. Такое давление обязано быть достаточным, чтобы преодолеть жёсткость деталей и осуществить деформацию.

Само давление должно возрастать при увеличении толщины свариваемых деталей, однако при увеличении давления срок эксплуатации электродов достаточно быстро уменьшается. В связи с этим, такой тип работ применяют для деталей относительно небольшой и малой толщины до шести миллиметров.

Режим сварки

Его также надо подбирать достаточно тщательно, так как прочность точки сварки и прочность шва зависят от диаметра электрода, давления, толщины детали, силы тока, времени прохождения тока через электроды.

От времени прохождения тока зависит и диаметр сварного ядра, с увеличением времени диаметр самого ядра увеличивается. Однако чрезмерное его возрастание может сильно ослабить оболочку твёрдого металла и вызвать вмятие детали под электродами. Всё это может привести к выплеску жидкого металла наружу и ослаблению точки сварки.

При прекращении прохождения электротока через электроды начинается процесс охлаждения ядра точки и последующая кристаллизация жидкого металла, которая происходит от самой поверхности ядра до его середины. При этом образуется дендритная столбчатая структура металла детали.

После охлаждения объём металла в точке сварки уменьшается, поэтому может образоваться пористость, усадочная раковина, некоторая рыхлость металла. При большей толщине свариваемой детали имеется большая вероятность образования большого количества дефектов.

Технология точечной контактной сварки и подготовка к проведению работ

современное устройство для сварки

Технология точечной сварки предполагает подачу кратковременного импульса электрического тока, длительность которого может меняться от 0,01 секунды до 0,1 секунды. При прохождении этого импульса детали в зоне наложения электродов расплавляются и приобретают общее ядро.

После прекращения подачи тока детали должны остывать под давлением для кристаллизации этого ядра и его полного охлаждения. Как правило, такой вид сварки не требует принятия сильных мер безопасности, так как прижатие деталей друг к другу создаёт уплотняющий поясок между ними. Выплеск расплавленного металла при таких условиях не должен произойти.

Для обеспечения лучшей кристаллизации, проковывания и устранения возможных неоднородностей давление, детали следует снимать с некоторой задержкой.

При сварке тонких деталей с толщиной от одного до полутора миллиметров обычно применяют конденсаторную сварку. При этом сами конденсаторы непрерывно заряжаются от сети относительно малым током и разряжаются через детали, что обеспечивает непрерывный процесс сварочной работы.

Такой метод отлично подходит при сварке сверхминиатюрных деталей в радиотехнических, электронных и прочих приборах. При таких условиях возможна сварка, и чёрных, и цветных металлов и их различных сочетаний.

Для обеспечения качественных сварных швов детали предварительно необходимо правильно подготовить к работе. Сделать это нужно обязательно. Все детали перед началом работ должны быть обязательно очищены от всех видов загрязнений. Это можно осуществить специальными щёточками, опескоструиванием, травлением в кислотах и прочими способами.

Сама сборка перед сваркой должна обеспечивать точное и плотное прилегание деталей друг к другу. Если эти условия не будут обеспечены, возникает следующая ситуация: появившийся зазор между деталями уменьшает и поглощает часть давления на них, что приводит к недостаточному осадочному давлению и разбросу прочности сварных точек.

Мягкий и жесткий режимы

Точечная сварка — процесс, тонкости которого должен знать каждый начинающий сварщик

При точечной сварке существуют два режима:

- Мягкий режим при умеренной силе тока и его плотности на электрод до 100 а/мм2;

- Жёсткий режим с плотностью до 300 а/мм2.

При этом мягкий режим характеризуется более долгим временем сварки, плавным нагревом, малой мощностью. Преимуществами такого режима являются уменьшение мощности аппарата, которая потребляется от электрической сети, уменьшение её нагрузки, меньшая стоимость аппаратов и контактных машин, меньшая закалка.

Жёсткий режим характеризуется повышенной мощностью, большой загрузкой сети, увеличением стоимости. Преимуществами можно считать малое время сварочных работ, высокую производительность.

Нарушение условий работы и технологии при выполнении точечной контактной сварки приводить к самым различным дефектам и снижении прочности сварной точки. Самым опасным при этом является непровар точки, который характеризуется полным отсутствием литого ядра либо очень малыми его размерами, недостаточными для обеспечения прочности шва.

Такой дефект не всегда можно отследить при наружном визуальном осмотре, чем он особенно опасен. Также среди дефектов имеются такие, как подплавление поверхности детали, полный прожог металла, раковины, глубокие вмятины, сильная пористость сварного ядра.

На мягких режимах обычно свариваются стали с большим содержанием углерода и легированные стали. На жёстком режиме рекомендуется сваривать стали большой прочности при большом давлении, так как возможно образование трещин.

После сварочных работ необходимо провести обязательную термообработку детали для того, чтобы снять внутреннее напряжение, которое появляется в процессе сварки, для улучшения структуры и уничтожения опасного мартенсита. Такая термообработка может сводиться к высокому опуску либо к пропусканию электрического тока сразу же после окончания работ по сварке.

Точечная контактная сварка в домашних условиях

Набор сварщика

В любой домашней мастерской точечная сварка может быть необходима. Для этого разработано достаточно много самых различных аппаратов, которые могут применяться самостоятельно без наличия особых знаний или навыков. Одними из простейших аппаратов являются простые настольные сварочные конструкции с относительно небольшой мощностью.

С помощью таких устройств можно сваривать детали толщиной до двух десятых миллиметра либо стальные проволоки диаметром до трёх десятых миллиметра. При данных условиях возможно сваривание различных деталей из фольги и массивных стальных оснований.

Отлично маломощные конструкции подходят при сварке малогабаритных деталей, когда усилия прижима невелики и осуществляются рукой. Электроды для сварки выполняются при этом в форме небольшого пистолета. Основным элементом аппарата является небольшой сварочный трансформатор, к вторичной обмотке которого при помощи гибкого многожильного кабеля подключают сам электрод. При этом подключение должно быть достаточно надёжным.

Также применяются более мощные аппараты для сварки. Они включают в себя сварочный трансформатор достаточной мощности, тиристорный полупроводниковый ключ, специальное устройство для выдержки времени, которое и обеспечивает контроль над длительностью процесса сварки.

При помощи таких аппаратов можно сваривать детали большей толщины, так как они могут обеспечить необходимое давление и условия для самого процесса сварки.

Но именно для домашних условий подойдет аппарат малой мощности, которым можно производить соединения небольших деталей и проводов. И хотя приобрести аппарат требуемой мощности сегодня не проблема, многие мастера готовы сделать аппарат своими руками на заказ, усовершенствуя его различными функциями.

yegorka.com

4. Оборудование и технология контактной точечной сварки

Нижегородский Государственный Технический Университет

Кафедра “Оборудование и технология сварочного производства”

Контактная точечная сварка

Выполнил: Захаров А.К.

05-СУ-1

Проверил: Петренко М.В.

Н.Новгород, 2007 г.

Цель работы:

Ознакомление с теоретическими основами процесса, типовым оборудованием для контактной точечной сварки, подбором параметров режима и контролем качества сварных соединений

Техническая характеристика машины марки МТ-1616:

| Номинальная мощность, кВт Номинальный сварочный ток, кА Номинальный режим работы ПВ, % Пределы регулирования вторичного напряжения, В Число ступеней регулирования Усилие сжатия электродов, кН Раствор консолей, мм Вылет электродов, мм Производительность, тыс.сварок/ч Толщина свариваемой малоуглеродистой стали, мм Габаритные размеры (длина, ширина, высота), мм Масса, кг | 85 15 32 3-6 8 6,3 100-250 500 18 2,5+2,5 1435*447*1435 550 |

Схема процесса сварки:

1 – свариваемые детали

2 – электроды

3 – источник электрической энергии

Силовая электрическая схема:

1, 7, 9 – токопроводы

2 – нижняя консоль

3 – нижний электрододержатель

4 – электроды

5 – верхний электрододержатель

6 – верхняя консоль

8 – гибкая шина

10 – выводные колодки

11 – сварочный трансформатор

12 – переключатель ступеней

13 – контактор

14 – регулятор цикла сварки

Циклограмма работы машины:

- время сжатия

- время протекания

- время проковки

- время паузы

Результаты опытов:

| № | Марка материала и его толщина | Режим сварки | Диаметр вырыва, мм | Глубина вмятины, % | Результаты внешнего осмотра | |||

| , мм | , кА | , с | F, кН | |||||

| 1 2 3 4 5 | Низкоуглеродистая сталь, толщина 0,8 | 5 5 5 5 5 | 7,8 7,8 7,8 8,5 9,2 | 0,12 0,16 0,26 0,12 0,12 | 2,7 2,7 2,7 2,7 2,7 | 4 4,5 5 6 7 | 8 9 9 15 7 | Разрыв идет по основному металлу |

Вывод: Мы ознакомились с теоретическими основами процесса, типовым оборудованием для контактной точечной сварки, подбором параметров режима и контролем качества сварных соединений. Мы изучили технические характеристики машины МТ-1616. Также мы выяснили, что ток и время сварки влияют на величину ядра.

studfiles.net