Высокоуглеродистая сталь: характеристики, свойства, марки и маркировка. Углеродистые стали

Что такое углеродистая сталь, ее производство, маркировка и способы применения

Благодаря своим прочностным характеристикам и доступной цене углеродистая сталь является весьма распространенным сплавом. Его главные элементы — это железо и углерод с минимумом присесей. Из углеродной стали производят различную машиностроительную продукцию, детали трубопроводов и котлов, инструменты. В строительстве сплавы тоже нашли широкое применение.

Основные характеристики

В зависимости от основного своего назначения углеродистые стали делятся на инструментальные и конструкционные, легирующих элементов в их составе практически нет. От обыкновенных стальных сплавов они отличаются еще и тем, что имеют в составе значительно меньше базовых примесей: марганца, магния, кремния. Содержание главного элемента — углерода — варьируется в довольно широких пределах. В составе высокоуглеродистой стали содержится 0,6−2% C, среднеуглеродистой — 0,3−0,6%, низкоуглеродистой — до 0,25%.

Основной элемент определяет свойства и структуру. Во внутренней структуре сплавов с менее чем 0,8% C (сталь доэвтектоидная) — преимущественно перлит и феррит, а при увеличении концентрации главного элемента формируется вторичный цементит.

Представленные стали с преобладанием ферритной структурой высоко пластичны и имеют низкую прочность. Если в структуре преобладает цементит, металл характеризуется высокой прочностью, однако и большой хрупкостью. При повышении содержания C до 0,8−1% растет прочность и твердость, но сильно ухудшается вязкость и пластичность.

Количественное содержание углерода сказывается на технологических характеристиках, в частности, на свариваемости, легкости обработки резанием и давлением.

- Из низкоуглеродистых сталей изготавливают детали и конструкции, не предназначенные для значительных нагрузок.

- Характеристики среднеуглеродистых сталей делают их основным конструкционным материалом, который используется в производстве конструкций и деталей для транспортного и общего машиностроения.

- Высокоуглеродистые сплавы оптимальны для изготовления деталей, которые должны иметь повышенную износостойкость, в производстве измерительного и ударно-штампового инструмента.

Металл, как и иные стальные сплавы, в составе содержат примеси:

- кремний;

- фосфор;

- марганец;

- азот;

- серу;

- водород;

- кислород.

Кремний и марганец — это полезные примеси, которые вводятся в состав на стадии выплавки для раскисления. Фосфор и сера — вредные примеси, ухудшающие качественные характеристики сплава.

Считается, что легирование и углеродистые виды несовместимы, тем не менее с целью улучшения их технологических и физико-механических характеристик может выполняться микролегирование с помощью добавления различных добавок:

- бора;

- титана;

- циркония;

- редкоземельных элементов.

С их помощью не удастся превратить металл в нержавейку, но значительно улучшить свойства получится.

Классификация по степени раскисления

На разделение на типы влияет, в частности, степень раскисления. В зависимости от этого параметра наши сплавы делят на полуспокойные, спокойные и кипящие.

Более однородную внутреннюю структуру имеют спокойные стали, чье раскисление достигается путем добавления в расплавленный металл алюминия, ферросилиция и ферромарганца. Благодаря тому, что сплавы нашей категории полностью раскислились в печи, в их составе отсутствует закись железа. Остаточный алюминий, препятствующий росту зерна, обеспечивает мелкозернистую структуру. Она и практически абсолютное отсутствие растворенных газов позволяет получить качественный металл для изготовления из него самых ответственных деталей и конструкций. Наряду с плюсами у спокойных сплавов есть большой минус — достаточно дорогая выплавка.

Есть более дешевые, хотя и менее качественные, углеродистые сплавы, при выплавке которых используют минимум специальных добавок. В структуре такого металла из-за того, что процесс раскисления в печи не довели до конца, есть растворенные газы, негативно отражающиеся на характеристиках. Азот, например, плохо влияет на свариваемость и провоцирует образование трещин в области шва. Развитая ликвация в структуре сплавов приводит к тому, что металлопрокат, сделанный из них, отличается неоднородностью по структуре и механическим характеристикам.

У полуспокойных сталей промежуточное положение по свойствам и степени раскисления. Перед заливкой в изложницы в состав их вводится немного раскислитилей, благодаря которым затвердеванием металла происходит практически без кипения, но выделение газов в нем продолжается. В результате получается отливка, в структуре которой меньше газовых пузырей, чем в кипящих сталях. Эти внутренние поры при последующей прокатке металла завариваются практически полностью.

Большая часть полуспокойных углеродистых сталей используется как конструкционные материалы.

Производство и деление по качеству

Углеродистые стали получают путем использования разных технологий. Различают:

- качественные углеродистые стали;

- высококачественные стальные сплавы;

- углеродистые стальные сплавы обыкновенного качества.

Сплавы обыкновенного качества получают в мартеновских печах, а из них формируются большие слитки. К плавильному оборудованию, использующемуся для получения таких сталей, относятся, в частности, кислородные конвертеры. В сравнении с качественными стальными сплавами, в металле может содержаться много вредных примесей, что отражается на характеристиках и стоимости производства.

Сформированные и застывшие слитки прокатывают горячими или холодными. Горячей прокаткой получают сортовые и фасонные изделия, тонколистовой и толстолистовой металл, широкие металлические полосы. Холодной прокаткой получают тонколистовой металл.

Для производства качественной и высококачественной стали используются мартеновские печи и конвертеры, а также плавильные печи, которые работают на электричестве.

К составу, а именно к наличию в структуре вредных и неметаллических примесей, ГОСТ предъявляет жесткие требования. В высококачественных сталях должно быть не более 0,04% серы и не более 0,035% фосфора. Высококачественные и качественные стальные сплавы благодаря строгим требованиям к способу выплавки и характеристикам имеют повышенную чистоту структуры.

Применение и маркировка

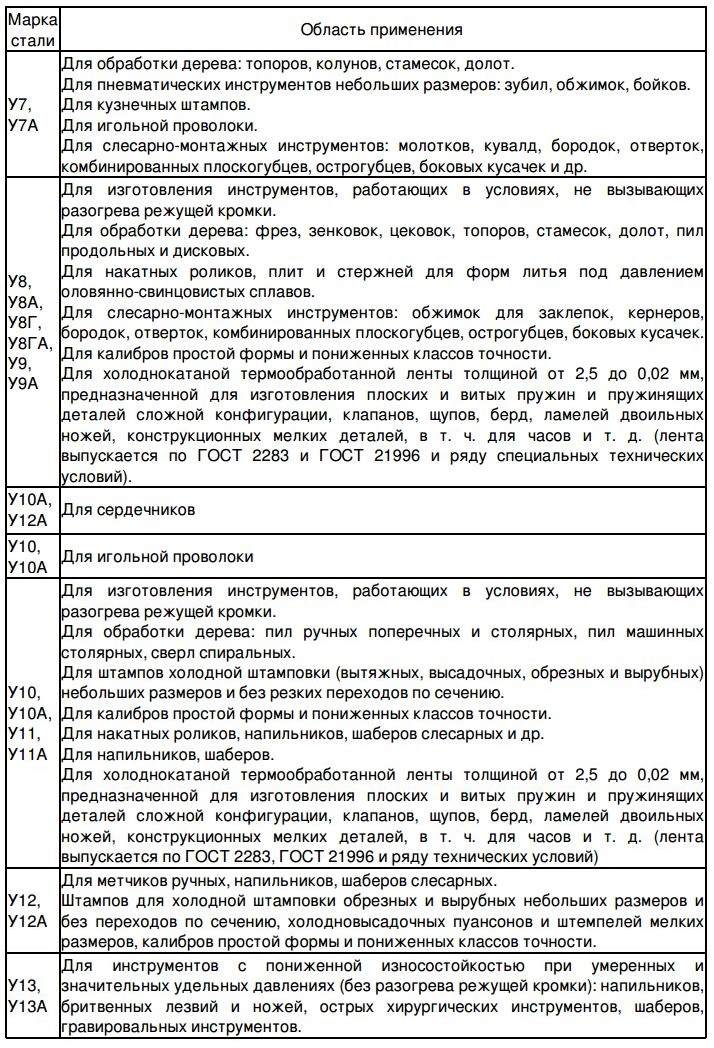

Инструментальные сплавы, в которых 0,65−1,32% C, используются для изготовления различного инструмента. Для улучшения механических свойств инструментов делают закалку материала изготовления.

Из конструкционных сплавов делают детали для разного оборудования, элементы конструкций строительного и машиностроительного назначения, крепежные детали и прочее. Из конструкционной стали делается проволока углеродистая, которая используется в быту, в производстве крепежа, в строительстве, для изготовления пружин. После цементации конструкционные сплавы успешно используются в производстве деталей, подвергающихся при эксплуатации серьезному поверхностному износу и испытывающих большие динамические нагрузки.

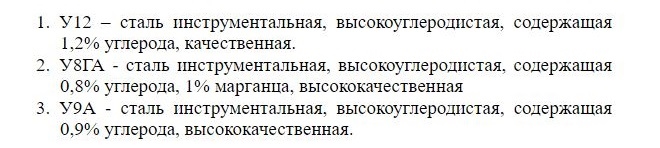

Маркировка говорит о химическом составе сплава и о его категории. В обозначении углеродистой стали обыкновенного качества есть буквы «ст». ГОСТ оговаривает семь условных номеров марок (0−6), также указывающихся в обозначении. Степень раскисления обозначают буквы «кп», «пс», «сп», проставленные в конце маркировки. Марки высококачественных и качественных сталей обозначаются цифрами, которые указывают на содержание в сплаве C в сотых долях процента.

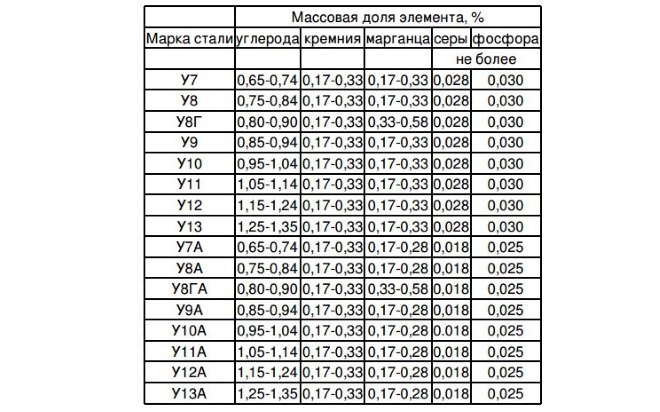

О том, что сплав инструментальный, можно понять по букве «У» в начале маркировки. Цифра, следующая за этой буквой, говорит о содержании C в десятых долях процента. Литера «А», если таковая присутствует в обозначении инструментальной стали, указывает на улучшенные качественные характеристики сплава.

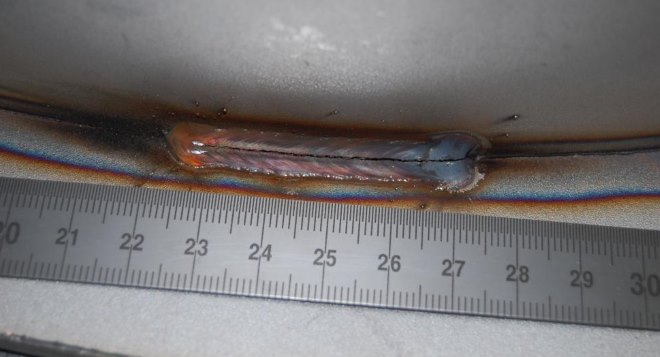

Стали с повышенным содержанием углерода могут быть менее склонными к образованию структур малой пластичности. При воздействии структурных и сварочных напряжений металл малой пластичности может разрушиться. Этому способствует наличие в нем и его сварочном шве диффузионного водорода. Для предупреждения появления холодных трещин применяются способы, позволяющие устранить факторы, способствующие появлению таких недостатков.

tokar.guru

Высокоуглеродистая сталь: марки, свойства, состав, применение

Высокоуглеродистая сталь по причине ряда неоспоримых достоинств, которыми она обладает, успешно применяется для производства изделий, использующихся во многих отраслях промышленности. Между тем использование сталей данной категории не всегда целесообразно, поэтому очень важно хорошо разбираться в свойствах и качественных характеристиках подобных сплавов.

Производство высокоуглеродистой стали

Особенности материала

Любая сталь, как известно, является сплавом железа и углерода, в который могут добавляться различные легирующие элементы. Разделение сталей на мало-, средне- и высокоуглеродистые типы зависит от того, в каком количестве в их составе присутствует углерод. Данный элемент, который оказывает серьезное влияние на характеристики готового сплава, может содержаться в сталях от 0,02 до 2,14%. В сталях, относящихся к категории высокоуглеродистых, количество данного элемента в составе начинается с отметки 0,6%.

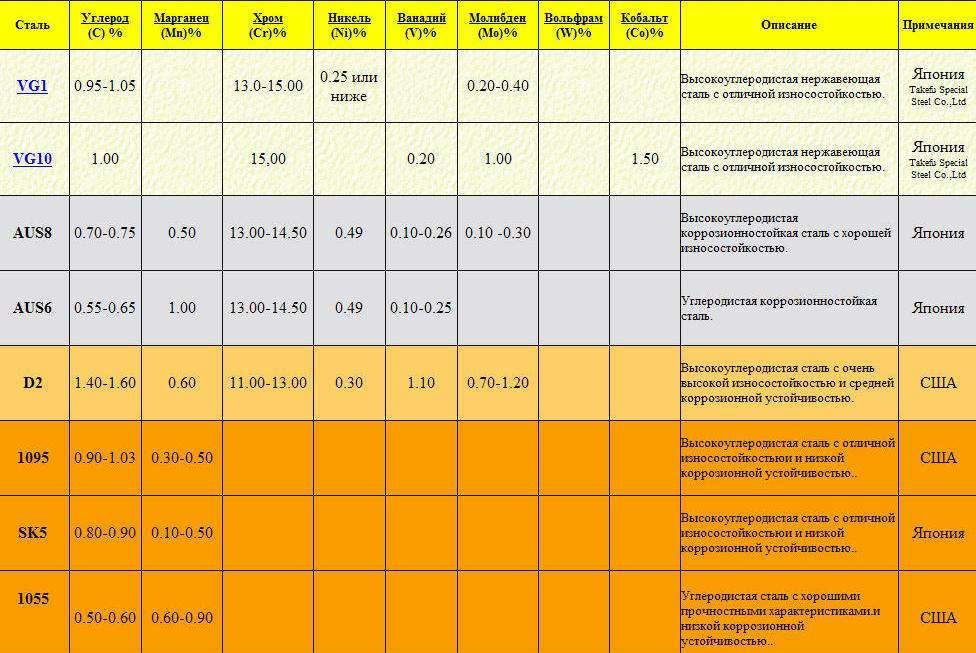

Марки стали и доля различных элементов в их составе

Одной из отличительных особенностей, которой обладают высокоуглеродистые стали, является то, что изделия из них плохо поддаются сварке, ее выполнение приводит к тому, что в зоне сварного шва возникают трещины. Объясняется это тем, что такие материалы, обладая определенным химическим составом, имеют склонность к образованию закаленных зон в тех местах, где металл подвергается термическому воздействию.

В связи с такой особенностью высокоуглеродистых сталей, выполнять сварку изделий из них стоит только при помощи электродов, обладающих невысокой тепловой мощностью. Сварочная дуга, с использованием которой выполняется соединение изделий из высокоуглеродистых сталей, должна быть восстановительного типа. Применение окислительной дуги в таких случаях приведет к тому, что из состава стали будет выжигаться углерод, и, как следствие, металл в области сварного шва станет более пористым. Между тем такого отрицательного эффекта можно избежать, если предварительно прогреть соединяемые изделия до температуры 200–2500.

Нарушение технологических особенностей сварки высокоуглеродистых сталей приводит к дефектам сварочного шва

Применение сталей высокоуглеродистого типа

Углерод, содержащийся в составе любых стальных сплавов, оказывает серьезное влияние на их качественные и механические характеристики. Чем больше данного элемента содержится в стали, тем больше в ее составе цементита и меньше — феррита. Цементит, как известно, оказывает положительное влияние на твердость и прочность материала, но негативно отражается на его пластичности. Данная закономерность характерна для стальных сплавов, в которых количество углерода не превышает 1%. При превышении в составе стального сплава содержания данного элемента выше указанного предела в его структуре формируется сетка вторичного цементита, что приводит к снижению его прочностных характеристик.

При увеличении содержания углерода в составе стали происходят изменения и с рядом других характеристик данного материала. Так, снижается ее ударная вязкость, а электрическое сопротивление повышается. У стальных сплавов при увеличении в их составе содержания углерода повышается показатель температуры, при которой материал переходит от вязкого разрушения к хрупкому. У высокоуглеродистых сталей по причине особенностей их внутренней структуры снижен показатель их жидкотекучести, такие материалы хуже остальных обрабатываются резанием и давлением. Между тем стали высокоуглеродистого типа используются для производства различных изделий методом литья, из них производят проволоку, обрабатывают данный материал методом штамповки. Применения сварочных операций для изделий из сталей данных марок стараются избегать, так как они затруднены и не позволяют получать надежные и прочные соединения.

Назначение углеродистых сталей различных марок

Маркировка материала

Маркировка высокоуглеродистых стальных сплавов, как и сталей любых других марок, позволяет точно определить их химический состав, получить представление о характеристиках материала и, соответственно, правильно подобрать его для реализации тех или иных целей.

Маркировка, которую наносят на поверхность высокоуглеродистой стали несмываемой краской, включает в себя как буквенные, так и числовые значения, по которым можно узнать следующую информацию о представленном сплаве:

- тип и количество содержащихся легирующих элементов;

- качественные характеристики рассматриваемого материала;

- степень раскисления металла;

- и другие.

Примеры расшифровки маркировки

На качественные характеристики высокоуглеродистых сталей кроме углерода серьезное влияние оказывает такой элемент, как марганец. Данный элемент, в частности, отвечает за такие характеристики, как:

- прочность;

- прокаливаемость;

- износостойкость.

Марганец по причине своего значительного влияния на свойства стального сплава присутствует в составе практически каждой марки стали. В том случае, если данного элемента в стали содержится более 0,8%, то в ее маркировке после обозначения количества углерода присутствует буква «Г».

Высокоуглеродистые стали импортного производства (нажмите для увеличения)

Стальные сплавы, относящиеся к категории инструментальных, которые характеризуются содержанием углерода в пределах 0,75%, легко узнать по букве «У», располагающейся в самом начале их маркировки. Цифры, стоящие в маркировке таких сталей после данной буквы, говорят о содержании в них углерода в десятых долях процента.

Маркировка стальных сплавов, относящихся к категории высокоуглеродистых, имеет еще ряд характерных особенностей, к которым следует отнести:

- наличие в маркировке буквы «А», если высокоуглеродистый сплав относится к категории высококачественных сталей;

- буква «Ш» в маркировке таких сталей говорит о том, что перед вами марка, отличающаяся особо высоким качеством;

- буквы «сп», «пс» и «кп», присутствующие в маркировке, позволяют определить степень раскисления (спокойный, полуспокойный и кипящий, соответственно).

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Что такое углеродистая сталь

Очень много в интернете самой разной информации по поводу того что такое углеродистая сталь, но мне кажется вопрос раскрыт не полностью и по этой причине я попытаюсь осветить тему простыми словами без употребления различных терминов не понятных обычному пользователю.

Рассмотрим сразу что к чему.

- Железо + железо = Железо

- Железо + углерод = Сталь

Вот теперь вы понимаете разницу и знаете чем отличается железо от стали.

Сталь насыщенная углеродом становится прочней износоустойчивой и приобретает ряд других положительных характеристик.

Железо как известно добывают из руды, а как же добывают углерод?

Углерод может быть разный, но он все же остаётся углеродом. Например алмаз это чистый углерод и графит который добывают это тоже чистый углерод, но как же так вещества разные, а оба углерод?! Все дело в том что они имеют разную кристаллическую решетку как например автомобиль он может быть как грузовым так и легковым, но он все же остаётся автомобилем.

Углерод есть и в человеческом организме и в газах и вообще в самых разнообразных местах на нашей планете, но он все же остаётся углеродом.

Его можно получить и химическим путем, но добыча как оказалось менее затратна и поэтому его просто добывают в виде например угля или графита.

Например из графита можно получить алмаз изменив его кристаллическую решётку как у алмаза, но это уже будет называться искусственный алмаз. Так же можно и наоборот из алмаза получить графит. Контролируют этот процесс с помощью температуры и других технических приёмов.

Как получают углеродистую сталь. Для этого берут например железо и смешивают его с углеродом в итоге получаем углеродистую сталь.

После смешивания у железа появилась прочность и другие полезные характеристики. Чтоб сделать нашу сталь ещё лучше туда начинают понемногу добавлять и другие металлы и это называют легировать то есть сталь становится легированной.

Но не будем далеко отходить от темы и поговорим ещё о углеродистой стали. Стали могут быть не просто углеродистыми, а низко углеродистыми , средне углеродистыми и высоко углеродистыми. От этого будет зависеть то на что эта сталь сгодится.

Сразу скажу что если в стали содержится больше чем 2.14% углерода это уже не углеродистая сталь, а чугун. У чугуна тоже есть свои виды и так далее.

Если сталь содержит определённое количество углерода она может быть конструкционной или инструментальной.

Инструментальная углеродистая сталь применяется как можно понять из названия для изготовления различных инструментов. Изготавливают из этой стали: отвертки, топоры, зубила, сверла, пилы дисковые, фрезы, метчики, плоскогубцы и другие инструменты. (содержит углерода больше чем 0.7%)

Конструкционная углеродистая сталь применяется в самых разных областях. начиная с гвоздей, оси, рессоры и заканчивая разнообразными деталями машин, все зависит от качества углерода в стали и других параметров.

Если вам стало интересно как сталь смешивают с углеродом или правильно сказать вводят его в сталь смотрим видео ниже.

Так же думаю вам будет интересно почитать как выполнить сварку углеродистой стали и Какие свойства придает стали углерод.

И еще даю ссылки ниже, скопировав которые и вставив в новой вкладке в адресную строку вы можете узнать другую полезную информацию касающиеся именно углеродистой стали и не только.

Если у вас остались вопросы прошу не оставляйте этот вопрос открытым и напишите что здесь нужно добавить через форму обратной связи на странице вопросов ответов.

Полезные ссылки:

Тут описано подробно о том как выглядит через микроскоп железо. http://steel-guide.ru/metallografiya-stali/chistoe-zhelezo-mikrostruktura-i-kristallicheskaya-reshetka.html

Госты которые могут помочь в решении ряда задач.

- ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

- ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения.

- ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

А теперь можно поговорить как сваривать углеродистые стали.

От обычной стали углеродистая отличается меньшим содержанием примесей и небольшим содержанием марганца, магния и кремния. Углеродистые стали отличаются повышенной прочностью и высокой твердостью. По качеству углеродистая сталь различается на обыкновенную и качественную.

Сталь обыкновенного качества может быть горячекатаной, толстолистовой и холоднокатаной. Конструкционная сталь высокого качества применяется очень широко, потому что из нее изготавливаться прутки и заготовки. Качественная сталь выпускается в таких марках, как 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15пс и другие.

Углеродистая сталь может быть разного назначения, например, она может предназначаться статически нагруженного инструмента или для нагрузок, в которых приходится переносить удары.

Для производства инструмента, который подвергается серьезным нагрузкам и выполняет ломовую работу, используется углеродистая сталь. В таком случае используется сталь сорта У7-У9. Материал, изготовленный из такого вида стали, можно спокойно подвергать термической обработке.

Технология сваривания стали предполагает общий или местный или общий подогрев свариваемого изделия и проведение сварочных работ. Термическая обработка деталей позволяет обеспечить отсутствие трещин в сварочном шве, а также исключить диффузию в случае неоднородности сталей.

Нередко сваривание является единственным способом произвести ремонт деталей или кузова автомобиля и любого другого технологического оборудования. Сваривание таких деталей может быть затруднено низкой стойкостью швов к образованию горячих трещин и высокой вероятностью образования холодных трещин, которые разрушают металл шва и всю сваренную деталь.

Углерод, который есть в составе сталей, позволяет уменьшить стойкость швов к образованию горячих трещин, а также усиливает вредное влияние серы и фосфора. Критическое содержание углерода в сварочном шве может зависеть от конструкции узла, а также его формы и содержания в нем элементов и предварительного подогрева.

Существующие способы для повышения стойкости образованию горячих трещин направляются на ограничение содержания в металле шва составляющих, которые послабляют свариваемый металл и понижает его пластические свойства.

Стали, у которых повышено содержание углерода, могут быть менее склонными к образованию структур с малой пластичностью. При воздействии сварочных и структурных напряжений возможно разрушение металла с малой пластичностью. Этому способствует наличие в металле и сварочном шве металла диффузионный водород. Для того чтобы предупредить образование холодных трещин в металле и сварочном шве, применяются способы, которые позволяют устранить факторы, которые способствуют возникновению таких неисправностей.

3g-svarka.ru

30. Что такое углеродистые стали

Углеродистые стали состоят из железа и углерода с добавкой кремния (или алюминия) и марганца.

31.Влияние углерода на свойства стали

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного. Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкостии снижаетударную вязкость.

Повышаются электросопротивлениеи коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

31. Влияние углерода на свойство стали.

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Влияние углерода на свойства сталей

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

32. Влияние полезных и вредных постоянных примесей на свойства стали

Полезные примеси, марганец и кремний, попадают в сталь из исходного материала – чугуна, а также при раскислении.

Марганец, содержащийся в углеродистой стали в количестве 0,3-0,8 %, повышает предел прочности, немного снижает вязкость. Он связывает серу в сульфид MnS, в этом его главная польза.

Содержание кремния в углеродистой стали не должно превышать 0,4 %. Он растворяется в феррите по типу внедрения, поэтому значительно повышает предел текучести. При этом ухудшается штампуемость стали: листовая сталь может давать надрывы при глубокой вытяжке. Сталь, предназначенную для получения деталей холодной листовой штамповкой, кремнием (ферросилицием) не раскисляют.

Сера – вредная примесь. Она вызывает красноломкость стали: хрупкость при горячей обработке давлением. В сталь попадает, в основном, из доменного топлива – кокса. Сера с железом образует сульфид FeS, а FeS с железом образует легкоплавкую эвтектику с температурой плавления 988 ºС. Под ковку и прокатку стальные слитки нагревают до 1200 ºС. Поэтому границы зерен могут оплавиться, и металл разрушится.

Марганец активнее железа взаимодействует с серой и связывает ее в сульфид MnS, который эвтектики не образует. Но сульфиды, как любые неметаллические включения, являются концентраторами напряжений, снижают пластичность и вязкость. Поэтому содержание серы в стали должно быть ограничено.

Фосфор, напротив, вызывает хладноломкость стали, сдвигая порог хладноломкости в область более высоких температур. Каждая сотая доля процента фосфора повышает t50 примерно на 25º! Это значит, что фосфор еще опаснее, чем сера. Его содержание еще более ограничено. Для снижения содержания фосфора в стали нужно повышать качество шихты, применять флюсы, удаляющие фосфор.

При выплавке в сталь попадают газы (азот, кислород, водород). Это тоже вредные примеси. Они снижают пластичность, увеличивают склонность к хрупкому разрушению. Оксиды являются местами зарождения трещин. Азот делает сталь непригодной для холодной штамповки. Водород вызывает охрупчивание закаленной стали. Он восстанавливает металлы из оксидов с образованием воды, а вода испаряется при нагреве и вызывает внутренние надрывы в металле – флокены. Содержание газов в стали ограничивается тысячными долями процента.

studfiles.net

Углеродистая сталь — Мегаэнциклопедия Кирилла и Мефодия — статья

Содержание углерода в стали определяет ее структуру и свойства, так как с увеличением концентрации углерода в стали в ее структуре увеличивается количество цементита. Структура стали с содержанием углерода менее 0, 8 % состоит из феррита и перлита, при более высоком содержании углерода в структуре стали, кроме перлита, появляется структурно свободный вторичный цементит. Сталь со структурой феррита достаточно пластичная, но имеет низкую прочность; сталь со структурой цементита хрупкая, но имеет высокую твердость. С увеличением содержания углерода (до 0, 8-1, 0 %) увеличивается твердость и прочность нелегированных сталей, но уменьшается их вязкость и пластичность. Содержание углерода влияет на такие технологические свойства стали, как свариваемость, обрабатываемость давлением и резанием. Низкоуглеродистые стали используются для изготовления малонагруженных деталей и конструкций, среднеуглеродистые стали — основной конструкционный материал в общем и транспортном машиностроении, высокоуглеродистые стали используются для изготовления деталей с высокой износостойкостью, а также для изготовления измерительного, режущего, ударно-штампового инструмента.

На свойства стали влияет содержание постоянных (марганец, кремний, сера, фосфор) и скрытых (кислород, азот, водород) примесей. Полезными примесями являются марганец и кремний, которые вводят в сталь в процессе выплавки для раскисления. Вредными примесями в углеродистой стали являются сера и фосфор. Для улучшения физико-химических и технологических свойств применяют микролегирование углеродистой стали титаном, цирконием, бором, редкоземельными элементами.

Характерной чертой кипящей стали является незавершенный процесс ее раскисления. Эта сталь имеет повышенную пластичность, хорошо штампуется и сваривается. Она более дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Недостатком кипящей стали является развитая ликвация, в результате которой прокат из ее неоднороден по структуре и механическим свойствам.

Спокойная сталь раскислена ферромарганцем, ферросилицием, алюминием и более однородна по составу. Остаточный алюминий снижает склонность к росту зерна, поэтому прочность и хладостойкость проката из спокойной и мелкозернистой стали выше, чем у проката из кипящей стали. Полуспокойная сталь характерна промежуточной степенью раскисления. В отличие от кипящей стали ее перед разливкой обрабатывают небольшим количеством раскислителей. По свойствам она занимает промежуточное положение между кипящей и спокойной сталями.В углеродистых сталях обыкновенного качества допускается более высокое содержание вредных примесей, чем в качественных углеродистых сталях. Их выплавляют в крупных мартеновских печах и кислородных конвертерах, обозначают буквами Ст и цифрами от 0 до 6. Цифры указывают условный номер марки стали в зависимости от ее химического состава. Буквы кп, пс, сп в конце марки указывают на способ раскисления: кп — кипящая, пс — полуспокойная, сп — спокойная. К углеродистым сталям обыкновенного качества относятся горячекатаная стать (сортовая, фасонная, толстолистовая, тонколистовая, широкополосная) и холоднокатаная сталь (тонколистовая).

К качественным углеродистым сталям предъявляются жесткие требования по содержанию вредных примесей (содержание серы не должно превышать 0, 04%, фосфора — 0, 035 %). Их выплавляют в электропечах, кислородных конвертерах, мартеновских печах. Качественные углеродистые стали маркируются двузначными цифрами (05, 10, 15), указывающими среднее содержание углерода в сотых долях процента. Буква А в конце марки указывает на улучшенное металлургическое качество. При обозначении кипящей или полуспокойной стали указывается степень раскисленности: кп, пс. У спокойной стали степень раскисленности не указывается.

megabook.ru

Углеродистая сталь - состав, свойства, применение и маркировка

Область применения углеродистой стали широка – она используется для создания инструментов, из нее изготавливаются несущие конструкции и элементы для машиностроения. В настоящее время это один из самых востребованных видов стали, так как она обладает уникальными свойствами. Ее эксплуатационные и технические свойства определяются компонентами и их соотношением в составе.

Состав

Для плавки стали используется углерод и дополнительные элементы. В зависимости от будущего назначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих параметров можно осуществлять с помощью изменения % содержания углерода.

Для плавки стали используется углерод и дополнительные элементы. В зависимости от будущего назначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих параметров можно осуществлять с помощью изменения % содержания углерода.

Его соотношение к общему объему является одним из основных условий разделения стали на виды.

Их отличительные качества и особенности описаны в нормативных документах:

- Обыкновенного качества – ГОСТ 380-85.

- Конструкционная – ГОСТ 380-88.

- Инструментальная – ГОСТ 1435-54 и ГОСТ 5952-51.

Содержание углерода определяет показатель твердости. Чем его больше – тем прочее будет изделие. Однако нужно учитывать, что одновременно с этим возрастает хрупкость.

В зависимости от этого показателя сталь разделяют на несколько видов:

- Низкоуглеродистая – до 0,25%. Отличается хорошей пластичностью, относительно легко поддается деформации, как в холодном состоянии (годна для холодной ковки), так и под воздействием высоких температур.

- Среднеуглеродистые – от 0,3% до 0,6%. Обладает достаточной прочностью, но также имеет хорошие показатели пластичности и текучести, что важно для обработки. Область применения – элементы конструкций, эксплуатация которых подразумевает нормальные условия.

- Высокоуглеродистые – от 0,6% до 1,4%. Из нее изготавливают высокопрочный инструмент, приборы для измерения.

Каждый из этих видов стали имеет определенную область применения.

Обыкновенного качества

Это самый востребованный вид стали в настоящее время. Она производится в виде проката – листов, прутьев, швеллеров и балок. Благодаря своим свойствам может использоваться в качестве опорных конструкций, элементов машиностроения.

Это самый востребованный вид стали в настоящее время. Она производится в виде проката – листов, прутьев, швеллеров и балок. Благодаря своим свойствам может использоваться в качестве опорных конструкций, элементов машиностроения.

Для того чтобы узнать свойства определенного вида углеродистой стали обыкновенного качества. нужно знать принцип ее маркирования.

Обозначение всегда должно соответствовать ГОСТу. В названии указывается вид металла – СТ. Затем идет цифровой номер, определяющий содержание перлита и углерода. Чем больше номер – тем прочнее изделие. Нумерация может варьироваться от 0 до 6. Затем в названии указывается способ раскисления — СП – спокойная; ПС – полуспокойная; КП – кипящая.

Помимо этого углеродистая сталь имеет разделение на три подвида.

-

А – ее химический состав не регламентируется. Главным показателем являются механические свойства. Она не проходит предварительную стадию обработки давлением. Не предназначена для сварки.

А – ее химический состав не регламентируется. Главным показателем являются механические свойства. Она не проходит предварительную стадию обработки давлением. Не предназначена для сварки. - Б – ее химический состав должен соответствовать нормативной документации. Изделия из этого материала могут подвергаться обработке – штамповке, ковке и т.д. Но при этом возможно изменение механических свойств. Некоторые сорта можно подвергать термическому воздействию.

- И – наиболее качественный вид материала. Для этих марок характерны механические свойства группы «А» и гарантированный химический состав группы «Б». Конструкции могут свариваться между собой.

В маркировке группа «А» не указывается. Если же сорт материала соответствует группам «Б» или «В» — эти буквы указывают в начале маркировки. При использовании в составе марганца с повышенным содержанием в названии марки используют букву «Г». Пример: БСт3Гпс – сталь группы «Б», с содержанием углерода, соответствующего обозначению «6», с добавлением марганца в полуспокойном состоянии.

Качественная

При изготовлении этих сортов стали предъявляются повышенные требования, как к химическому составу, так и к механическим свойствам. Помимо этого регламентируется содержание вредных компонентов.

- Сера – не более 0,04%.

- Фосфор – не более 0,035%.

Данные сорта обозначаются буквой «У». Следующие за ней цифры указывают % содержание углерода (в сотых долях процента). Такие марки стали используются для изготовления инструмента, ответственных элементов в машиностроении, а также при производстве точных измерительных приборов.

- У7 – применяется для производства зубил, штампов, кузнечного инструмента, молотов.

- У8 и У8Г (с содержанием марганца) – пробойники, ножи по металлу, инструмент, предназначенный для обработки камня.

- У9 – инструмент для деревообработки, кернеры, штемпеля.

- У10 и У11 – метчики, развертки, плашки, полотна для ножовок.

- У12 и У13 – резцы для обработки твердого металла, сверла.

На что еще нужно обращать внимание при выборе углеродистой стали? Важно помнить, что чем лучше показатель твердости, тем более хрупким будет изделие. Так, для инструментальных сортов качественной стали характерна хорошая механическая прочность, низкая текучесть и пластичность.

ismith.ru

Классификация и свойства углеродистых сталей

Согласно диаграмме «Fe – Fe3C», сталь – это железоуглеродистый сплав, содержащий до 2,14 % углерода. В сталях, которые применяются в машиностроении, реальное содержание углерода не превышает 1,4 %.

По химическому составу стали делятся на углеродистые и легированные. По содержанию углерода – на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,3–0,55 % С) и высокоуглеродистые (свыше 0,6 % С). В промышленных марках стали содержится ряд элементов в виде примесей, которые остались в металле при ее получении на металлургическом заводе. Такими примесями являются марганец, кремний, сера, фосфор, газы и случайные примеси.

Углерод, концентрация которого в конструкционных сталях достигает 0,7 %, в инструментальных – 1,3 %, оказывает определенное влияние на их свойства. Углерод способствует снижению пластичности стали, развитию хладноломкости, уменьшению ударной вязкости, ухудшению свариваемости, увеличению твердости и прочности стали.

Предел прочности достигает максимального значения при содержании С около 0,9 %; при большем содержании углерода прочность уменьшается за счет появления вторичного цементита, вызывающего охрупчивание стали.

У сталей с повышенным и высоким содержанием углерода снижаются пластические свойства и затрудняется холодная пластическая деформация из-за опасности возникновения трещин, так как при повышении содержания углерода происходит увеличение количества перлита в доэвтектоидной стали и, соответственно, уменьшение количества мягкого феррита.

При изготовлении сварных конструкций также стараются использовать низкоуглеродистые стали (<0,2 % С), которые не подвергаются закалке.

Сера является вредной примесью в сталях.Она присутствует в виде сульфида железа FeS. Это соединение совместно с аустенитом образует эвтектику, которая плавится при температуре 985 °С. Эта эвтектика располагается по границам зерен и вызывает снижение прочности, охрупчивание при температуре выше 800 °С. При нагревании стали до 1000–1200 °С FeS плавится, вызывая разрушение по границам зерен и образование трещин. Это явление называется красноломкостью и создает трудности при горячей обработке давлением сталей с высоким содержанием серы. Взаимодействуя с марганцем, сера образует MnS с температурой плавления 1620 °С. Сульфид марганца пластичен и при горячей обработке давлением вытягивается в направлении деформации, но, не оказывая влияния на статическую прочность стали, снижает динамическую и усталостную прочность, а также износостойкость. Кроме того, при кристаллизации слитка сера склонна накапливаться в отдельных участках (ликвировать), поэтому содержание серы в стали строго ограничивают 0,05 %. Положительное влияние серы проявляется в улучшении обрабатываемости резанием.

Фосфор в большинстве случаев считается вредной примесью. Он растворяется в феррите, упрочняет его, но вызывает хладноломкость – снижение вязкости по мере понижения температуры. Содержание фосфора в количестве всего 0,01 % повышает порог хладноломкости на 25 °С. Хрупкость стали, вызванная фосфором, тем выше, чем больше в ней углерода. Предельно допустимое количество фосфора в стали – 0,05 %.

Газы – кислород, азот и водород – вредные скрытые примеси. Их влияние наиболее сильно проявляется в снижении пластичности и склонности стали к хрупкому разрушению. Кислород и азот растворяются в феррите в очень малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами). Оксиды, в отличие от сульфидов, хрупки и при горячей обработке не деформируются.

Водород находится в твердом растворе или скапливается в порах и на дислокациях. Он образует в сталях флокены – внутренние надрывы в виде мелких трещин, что приводит к охрупчиванию стали.

Количество газов в сталях ограничивается тысячными долями процента. Уменьшение количества газов в сталях достигается выплавкой стали в вакууме или с использованием электрошлакового переплава и другими способами.

Марганец – полезная примесь, вводится в сталь в качестве раскислителя и сохраняется в ней в количестве 0,3–0,8 %. Марганец уменьшает вредное влияние серы и кислорода, повышает твердость и прокаливаемость стали.

Кремний также используется как раскислитель при выплавке стали. Он способствует увеличению предела текучести и предела прочности отожженной стали, повышает прокаливаемость, способствует магнитным превращениям. Его количество не превышает 0,4 %. Кремний, как и марганец, в основном растворяется в феррите по типу замещения. Однако и Мn и Si резко снижают вязкость феррита.

Алюминий является наиболее сильным раскислителем. Образующиеся частицы оксида алюминия Al2O3тугоплавки и распределяются в слитке стали в виде тонкой взвеси. Эти частицы являются центрами кристаллизации и, соответственно, позволяют получать мелкозернистую структуру. Мелкое зерно существенно повышает коэффициент ударной вязкости при низких температурах.

Случайные примеси попадают в сталь из вторичного сырья или из руды. Стали, выплавленные из уральских руд, содержат 0,3 % меди. Из скрапа в сталь попадают сурьма, олово и другие металлы.

На долю углеродистых сталей приходится около 80 % общего объема выпуска сталей. Углеродистые стали более дешевые и имеют удовлетворительные механические свойства с хорошей обрабатываемостью резанием и давлением. Существенным недостатком углеродистых сталей является небольшая прокаливаемость, что значительно ограничивает размер деталей, упрочняемых термической обработкой. Углеродистые конструкционные стали выпускаются двух видов: обыкновенные и качественные.

Углеродистые стали обыкновенного качества (ГОСТ 380–94) имеют повышенное содержание вредных примесей, а также газонасыщение и загрязненность неметаллическими включениями, так как их выплавляют в большом количестве. Эти стали преимущественно используют в строительстве и поставляют горячекатаными в виде прутка, листа, уголка, швеллера и др.

Стали маркируются сочетанием букв «Ст» и цифры от 0 до 6, показывающей номер марки. Степень раскисления обозначают добавлением букв: «сп» – спокойная, «пс» – полуспокойная, «кп» – кипящая. Спокойными и полуспокойными производят стали Ст1–Ст6, кипящими – Ст1–Ст4. Ст0 по степени раскисления не разделяют. Три марки стали производят с повышенным (0,8–1,1 %) содержанием марганца, на что указывает буква «Г».

Степень раскисления определяет различное содержание газов в стали и, следовательно, порог хладноломкости и возможную температуру эксплуатации. Более надежны спокойные стали. Механические свойства горячекатаных сталей обыкновенного качества регламентирует ГОСТ 535–88. Прокат из углеродистых сталей обыкновенного качества предназначен для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Более прочные стали марок 4, 5, 6 используются в котло-, мосто- и судостроении.

Примеры сталей обыкновенного качества: Ст1кп, Ст3пс, Ст4сп, Ст3Гпс, Ст5пс.

Углеродистые качественные стали характеризуются более низким содержанием вредных примесей и неметаллических включений. Их поставляют в виде проката, поковок и других полуфабрикатов с гарантированным химическим составом и механическими свойствами. Маркируют их по ГОСТ 1050–88 двузначными числами (08, 10, 20, … , 60), обозначающими среднее содержание углерода в сотых долях процента, например: сталь 45 содержит 0,45 % углерода. Спокойные стали маркируются только цифрой 15, 20, 45; кипящие обозначают 08кп, 10кп, 15кп, 18кп, 20кп; полуспокойные – 08пс, 10пс, 15пс, 20пс.

Качественные стали находят самое широкое применение в машиностроении, так как в зависимости от содержания углерода и термической обработки обладают разнообразными механическими и технологическими свойствами.

Малопрочные и высокопластичные стали 08, 08кп, 10, 15 используют для холодной штамповки и глубокой вытяжки. Тонколистовую сталь 08кп широко применяют для кузовных деталей автомобилей. Цементуемые стали 15, 20, 25 предназначены для изготовления деталей малого размера (кулачки, толкатели, шестерни), для которых требуются твердая износостойкая поверхность и вязкая сердцевина. Эти свойства достигаются насыщением поверхностного слоя углеродом и последующей термической обработкой – закалкой и низким отпуском.

Среднеуглеродистые стали 30, 35, 40, 45, 50 отличаются высокой прочностью, но меньшей пластичностью. Их применяют после улучшения, нормализации и поверхностной закалки. Номенклатура деталей из этих сталей очень разнообразна: шатуны, коленчатые валы, зубчатые колеса, маховики, оси, толкатели и т. д.

Высокоуглеродистые стали с высокой концентрацией углерода (свыше 0,6 % С) преимущественно применяют в качестве рессорно-пружинных (50, 55, 60 и т. д.) и инструментальных (У7, У8А, … , У12). Конструкционные стали подвергают закалке и среднему отпуску на структуру троостита для получения высоких упругих и прочностных свойств (σв> 800 МПа). Стали используют для силовых упругих элементов – плоских и круглых пружин, рессор, упругих колец и других деталей пружинного типа.

Углеродистые инструментальные стали используют для изготовления недорогого ударного и режущего инструмента. Такие стали подвергаются закалке и низкому отпуску для получения высокой твердости и износостойкости. Углеродистые инструментальные стали маркируют следующим образом: впереди ставят букву У, за ней цифру, обозначающую среднее содержание углерода, выраженное в десятых долях процента. Например, сталь с содержанием ≈ 0,7 % С обозначают как сталь У7, сталь с содержанием ≈ 1 % С – сталь У10 и т. д. Для обозначения высококачественной углеродистой инструментальной стали в конце марки ставят букву А, например, сталь У8 – качественная, а сталь У8А – высококачественная.

Похожие статьи:

poznayka.org