Как рассчитать нормы времени на сварочные работы. Сколько метров шва должен варить сварщик за 8 часов

Как рассчитать нормы времени на сварочные работы.

Сварочные работы не могут быть начаты, если не определены нормы времени. Нормы времени на сварочные работы необходимы, так как без них невозможно узнать, сколько минут или часов, требуется работнику на подготовку, а также сварку. На предприятии расчет времени делают по специальной форме, она помогает определить, сколько минут необходимо затратить, на каждое изделие подвергаемое сварочным работам.  Затем все часы должны плюсовать, и получается общая сумма рабочего времени, которая будет оплачена, так как квалифицированный сварщик обычно работает по сдельной оплате.

Затем все часы должны плюсовать, и получается общая сумма рабочего времени, которая будет оплачена, так как квалифицированный сварщик обычно работает по сдельной оплате.

Как делают расчет.

Измеряется каждое изделие по месту будущего сварочного шва. Полученная сумма делится на скорость работы, то есть, с какой скоростью сварщик производит действия. Швов, конечно, получается много, поэтому каждый шов имеет свою длину и должен рассчитываться по отдельности. Приводим пример:

Формула для расчета нормы времени на сварочные работы: Tосн = l/Vсв

- Tосн — это время сварки одного шва

- l это длина шва

- V Это скорость сварки (имеется постоянная величина 6 метров в час), но каждый металл сваривается по-разному, один быстрей другой медленней. Например, углеродистая сталь варится легко.

Теперь измеряем швы, например:

- 1 шов 40 сантиметров

- 2 шов 35 сантиметров

- 3 шов 20 сантиметров

- 4 шов 10 сантиметров

Рассчитываем:

- Tосн1 = 40/6 = 6, 6 мин.

- Tосн2 = 35/6 = 5, 83 мин.

- Tосн3 = 20/6 = 3, 33 мин.

- Tосн4 = 10/6 = 1, 66 мин.

Tобщ = 17, 42 мин. Это время работы, а еще необходимо произвести расчет осмотра шва и его изменения. Формула Tизм = 0, 35 * Tобщ в нашем случае 6, 097 мин.

Затем необходимо зачистить шов, расчет времени Tзач = 0, 6 * 1, 05 = 0, 63; 0, 6 мин. на 1 метр шва. В нашем случае общее количество метров 1, 05. Получается, что на осмотр всех швов, и на их чистку необходимо затратить 0, 63 минуты.

На подготовительные работы выделяют время, 5% от общего, получается: 0, 87 мин.

Время на отдых после каждой работы рассчитывается по формуле Tотд = 0, 1 * 17 = 1, 7 мин. В общем, от общего количества времени выделяют 10% на отдых.

Итоговый вывод, нормы времени на сварочные работы.

У нас получилось, что на 1 м. 0, 5 см. рабочему необходимо времени 26 минут. В это время входит подготовка рабочего инструмента, сварочная работа, зачистка шва и отдых. Таким образом, на предприятии производится расчет полного рабочего дня квалифицированного сварщика, с точностью до минуты.

Необходимо обязательно учитывать скорость сварочных работ, для этого расчета взята постоянная величина, но она может быть и 3, 6 метров в час и 2 метра в час, так как есть металл трудно поддающийся сварке.

steelserie.ru

СНиП и контроль качества сварных швов

Сварочная работа, как и любая другая производственная деятельность, требует наличия и соблюдения определенных правил, чтобы при сварке процесс был максимально продуктивным, а сварные соединения — качественными. В России и некоторых странах бывшего СССР такие правила установлены документами СНиП (строительные нормы и правила), ГОСТ (государственный стандарт), ЕНиР (единые нормы и расценки), СП (свод правил) и другими.

Впервые устроившись на работу начинающие сварщики часть сталкиваются с незнанием СНиПов и ГОСТов, и это не удивительно. Ведь перед сварщиком стоит задача изучить и понять десятки нормативных документов, написанных в официально-деловом стиле, а это отнимает много времени. Мы решили помочь вам и опираясь на правила, используемые в строительстве и при сварке, составили список важнейших норм, которые следует знать перед тем, как приступить к работе. Мы научим рассчитывать время сварки на 1 м шва и рассчитытвать, сколько метров в день нужно сварить, расскажем, как провести контроль качества сварных соединений и какие предъявляются требования к сварным конструкциям.

Содержание статьи

Нормативы сварочных работ

Для начала давайте разберемся, зачем вообще нужны нормативы и какие они бывают. Прежде всего, нормативы регулируют качество и скорость выполнения работы. Также на нормативы влияет способ сварки, функциональные возможности сварочного оборудования, используемого при сварке, и квалификация сварщика. Ведь опытный мастер способен сделать за смену в два раза больше работы, чем начинающий работник. Также учитывается рабочее место сварщика, отдельное внимание уделяется его организации.

Современные нормативы регулируют время, которое сварщик должен затратить на свою работу, количество выполненной работы (например, количество сваренных металлических изделий за смену), расход электроэнергии и материалов (электродов, сварочного оборудования и прочего). Давайте подробнее остановимся на каждом из нормативов.

Нормы времени

В большинстве стран бывшего СССР существуют так называемые единые нормы времени на выполнение 1 м шва. Они обычно прописаны в нормативных документах. Но, несмотря на это каждый сварщик должен самостоятельно уметь делать расчет времени сварки, поскольку это один из важнейших показателей его продуктивности. Норма времени складывается из того, сколько сварщик должен потратить минут на непосредственный процесс сварки, и сколько должен потратить на подготовительные и/или иные производственные операции. В целом, выделяют три производственных операции, из которых складывается норма:

- Основная производственная операция. К ней относится заготовка материалов для сварки и металла, его обработка и подготовка к сварке. Также сюда входит сам сварочный процесс.

- Вспомогательная производственная операция. К ней относится контроль качества сварных соединений и швов, а также транспортировка готовой детали в следующий цех.

- Дополнительное время. Оно тоже регулируется и дается специально для того, чтобы сварщик мог провести обслуживание процесса сварки 1 и сдать деталь на хранение, если это необходимо между основной и вспомогательной операцией.

Также обратите внимание, что прежде чем произвести расчет времени сварки нужно учесть и другие процессы, отнимающие даже несколько секунд при работе. К таким процессам относится настройка сварочного аппарата, время, затраченное на поджёг и время горения дуги при сварке особых видов металлов, время, потраченное на смену стержней, нанесение флюса или очистки шва и тому подобное. Также не забудьте учесть, что сварщику нужно время на уход за рабочим местом и на отдых (для этого нужно вычесть около 20% от полученного времени).

Выше мы писали, что учитывается еще и квалификация сварщика, а также его опыт. Обычно это просчитывается с помощью специального коэффициента. В ходе расчетов мы получаем цифру, которая является эквивалентом квалификации. Проще говоря, каждой квалификации присваивается своя цифра, которая затем используется в расчетах.

Расчет можно производить разными способами, но самый распространенный — рабочие единицы. Одна рабочая единица равна одному сваренному изделию. Чем выше квалификация, тем больше единиц должен выполнять сварщик за смену. Если объемы работ слишком большие и не позволяют производить расчет в единицах, то рассчитывается время в минутах, необходимое для выполнения 1 м шва. Как видите, в норму времени входит множество операций, которые стоит учесть при расчетах. О том, как делать расчет, мы поговорим позже, а пока давайте разберемся с остальными нормами.

Норма выработки

Норма выработки — это , по сути, просто то количество работы, которое вы выполнили за определенное количество времени. Как мы говорили выше, норма может выражаться в количестве изделий или в метрах сварного шва, которые вы успели наварить за час или за смену. Норма выработки может быть просто одним из компонентов нормы времени, а может существовать как самостоятельное правило.

Чтобы вам было понятнее, приведем простой пример. Допустим, сварщику нужно сварить 24 метра шва за смену. Мы просчитывает все: время, которое нужно потратить на настройку оборудования, на подготовку металла, на поджёг дуги, на сварочный процесс и так далее, плюс не забываем добавить время на отдых. Итого для сварщика средней квалификации норма составит 3 метра шва за 1 час. Соответственно в день (при условии 8-ти часового рабочего дня) сварщик должен сделать 24 метра шва.

Нормы расхода электроэнергии

Еще одна не менее важная норма, о которой не стоит забывать. Она необходима для расчета себестоимости сварочных работ и готового изделия. Зачастую расход считают в киловатт-часах, которые сварщик потратил на свою работу. Показания снимаются со счетчика.

Норма расхода комплектующих

Как вы понимаете, за время сварки вы расходуете не только электричество и время, но и комплектующие: электроды, газ, флюс, проволоку и прочее. Также сюда входит естественный износ аппаратов, применяемых при сварке. Износу подвержено не только оборудование, но и специфические элементы, необходимые при особых видах сварки. Например, контактные губки, роликовые направляющие, контактные плиты и многое другое. Все это нужно учесть. Кстати, в этой статье мы довольно подробно рассказывали, как рассчитать расход сварочной проволоки. Обязательно прочтите ее.

При этом степень износа может зависеть от многих факторов, например, от материала, из которого сделаны комплектующие, от металла, который вы свариваете и даже от режима, установленного в сварочном аппарате. Важно учитывать все эти факторы, поскольку они тоже влияют на себестоимость вашей работы и готового изделия. Как вы понимаете, нормирование сварочных работ просто необходимо в производственных условиях.

Теперь, когда мы разобрались с нормами, давайте перейдем непосредственно к расчету времени, которое нам нужно затратить на сварку, и посмотрим, которые нормы нам предлагают современные строительные документы.

Расчет времени, затраченного на сварку

Нормы времени на сварочные работы устанавливаются не просто так, вы могли понять это после прочтения прошлого раздела. Как вы помните, нашим показателем продуктивности считается либо количество изделий, которые вы сварили, либо метры швов, которые вы наплавили.

Ниже таблица, в которой вы можете видеть единые нормы времени на одностороннюю сварку стыковых соединений без скоса кромок. Эти нормы взяты из ЕНиР (Сборник Е22, раздел «Сварочные работы»). Также вы можете найти нормы в СНиП по сварке. Норма времени на сварку может отличаться в зависимости от многих факторов: начиная от типа шва, заканчивая, опять же, квалификацией мастера. Теперь давайте приступим к непосредственным расчетам, поскольку каждый мастер обязан знать это и применять на практике.

Расчеты

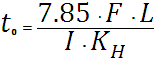

Для расчета времени на ведение 1 метра шва электрической дугой используются формулы. Наиболее универсальная формула выглядит следующим образом:

t0 — это основное время, обычно измеряется в часах и иногда в минутах.

L — это длина шва, обычно 1 м шва измеряется в метрах или сантиметрах.

F — это площадь сечения шва, измеряется в квадратных сантиметрах.

7,85 — пример плотности наплавленного металла, взятой в граммах на кубический сантиметр, вы должны подставить свое значение плотности.

I — значение сварочного тока, измеряется в амперах.

Кн — это коэффициент наплавки.

Чтобы посчитать, сколько времени в день сварщик тратит на работу, достаточно умножить полученную цифру на кол-во рабочих часов.

Если вам нужно рассчитать время, затраченное на газовую сварку, то воспользуйтесь следующей формулой:

S — это толщина свариваемого металла, обозначается в миллиметрах.

К — это коэффициент, он зависит от типа металла, используемого при сварке (для низкоуглеродистой стали это коэффициент составляет 4-5; для легированной стали, чугуна, латуни и бронзы — 6, для меди – 3, а для алюминия и его сплавов – 4).

Также нелишним будет запомнить формулу расчета времени, затраченного на кислородную резку:

L — это длина резки, обозначается в миллиметрах.

v — это скорость резки, обозначается мм в ми.

Как организовать рабочее место

Чтобы сварщик выполнял все нормы, положенные ему в день, нужно правильно организовать для него рабочее место. Согласитесь, сидя на неудобном стуле или с неправильной высотой рабочего стола норму выполнить сложно. А наша задача — максимально повысить производительность труда. Обычно на работе есть так называемые планы НОТ (научная организация труда). В них подробно расписывается, какое рабочее место вам положено. На картинке ниже вы можете видеть рабочее место, которое соответствует правилам.

Помимо физического комфорта рабочее место должно соответствовать правилах техники безопасности. Также у сварщика должен быть легкий доступ ко всем необходимым инструментам, чтобы не терять время в поисках электрода или новой детали.

Контроль качества сварочных работ

С нормами закончили, теперь поговорим о том, что должен делать сварщик после того, как выполнит сварку. Прежде всего, он должен произвести контроль качества сварочных работ. На крупных производствах этим занимаются отдельные люди, но на большинстве заводов эта обязанность поручается сварщику. Тема контроля качества довольно обширна, поэтому остановимся на ней поподробнее.

Контроль сварочных работ можно разделить на три этапа:

- Проверка квалификации сварщика

- Контроль качества свариваемых деталей

- Визуальный и механический контроль качества сварных соединений

Давайте подробнее разберем каждый этап.

Проверка квалификации

Перед тем, как допустить сварщика к работе, нужно проверить соответствие его навыков и присвоенной квалификации. Каждый сварщик должен предъявить документы с допуском к сварке и сделать тестовый шов на выданном ему образце детали. При тесте нужно использовать те же электроды и те же металлы, что и при основной работе. Затем образцы отправляются на экспертизу и подвергаются осмотру. Если работа сварщика соответствует нормам, то мастер допускается к сварке.

Контроль качества свариваемых деталей

Перед работой нужно проверить качество деталей, которые необходимо сварить. Детали должны иметь соответствующие документы, быть изготовлены из сертифицированного металла. Перед сваркой детали нужно тщательно осмотреть и выяснить, есть ли дефекты. В целом, качество деталей так же регламентируется нормами. Их вы можете отдельно изучить, почитав СНиПы и ГОСТы.

Визуальный и механический контроль качества сварных соединений

Это завершающий этап, который проводится после сварки. Для начала нужно очистить шов от шлака и частичек разбрызгавшегося металла. Затем нужно осмотреть шов. В идеале шов должен иметь мелкочешуйчатую структуру, а переход от шва к металлу должен быть плавным. Высота шва не должна превышать 3 миллиметра, в идеале — 1 миллиметр.

Если не соблюдать правила сварки, то практически сразу же образуются дефекты, так что визуальный осмотр помогает выявить 50% проблем еще до того, как деталь будет подвергнута более серьезным испытаниям. В ходе визуального контроля можно обнаружить трещины, излишнюю пористость соединения, излишнюю зашлакованность, не проваренный шов.

После визуального осмотра нужно подвергнуть шов механическим испытаниям. С их помощью выясняется предел прочности соединения. Если были найдены недостатки, то проводится дополнительный контроль, чтобы подтвердить наличие дефектов. Если после повторной проверки отрицательный результат подтвердится, то сварщика отстранят от работы и направят на курсы повышения квалификации.

С помощью механических испытаний можно выявить дополнительные дефекты, не видимые при визуальном осмотре. Это может быть непровар корня шва, боковой непровар, прожог или внутренние трещины. Если сварочные шов длинный, то допускается вырезка дефектного участка.

Ультразвуковой контроль сварных соединений

С помощью ультразвука можно проверить качество сварных швов. Принцип работы прост: устройство генерирует ультразвуковые волны с частотой до 20 тысяч Гц, которые беспрепятственно проникают в поры шва и начинают отражаться от внутренних трещин и или пустот, если таковые имеются. Звуковая волна прямая, но если на ее пути встречается дефект, то она искривляется.

Такую работу обычно поручают не сварщику, а специальному оператору, который фиксирует все дефекты на мониторе прибора и подробно записывает результаты проверки. В целом, это один из наиболее популярных способов обнаружить скрытые от глаз дефекты.

Мы перечислили самые популярные способы контроля качества. Конечно, есть и другие методы, но перечисленные выше давно зарекомендовали себя как наиболее эффективные. Особенно в условиях крупномасштабного производства. После того, как произведен контроль качества сварочных работ, результаты нужно обязательно зафиксировать в журнале и на чертеже.

Требования к сварным швам

Также сварщику желательно знать требования к сварным швам металлоконструкций. Это поспособствует правильному контролю качества и адекватной оценке своей работы.

Требования к механическим свойствам сварного соединения

Сварка металлоконструкций или сварка трубопроводов подразумевает безусловную прочность и надежность сварных швов. Этого можно достичь только в случае полного соблюдения требований к механическим свойствам соединений. Опираясь на ГОСТы и правила мы выявили следующие основные свойства шва, которые нужно соблюдать, чтобы соединение получить качественным:

- Показатель относительного удлинения металла шва не должен быть меньше 15-16%.

- Ударная вязкость должна быть на высоком уровне. Чтобы узнать этот параметр, нужно провести тест: проверить реакцию шва при среднесуточной температуре, при этом тест нужно проводить в течении недели при самой низкой температуре в вашем регионе. Минимальное значение ударной вязкости — 29 Дж/кв.см.

- Временное сопротивление шва на разрыв должно быть аналогичным, как у металла, используемого при сварке. Не допускается меньшее значение сопротивления.

- Твердость металла должна составлять 350 HV для сварных элементов конструкций, относящихся к 1 группе, и 400 HV для сварных элементов всех прочих конструкций. Эти правила регламентирует СНиП II-23.

Требования к качеству сварного шва

При сварке металлоконструкций крайне важно обращать внимание на качество самого шва. Ранее мы рассказывали о том, как проходит контроль качества сварочных соединений, теперь расскажем про классификацию швов исходя из их качества. Итак, швы бывают трех категорий:

- Первая категория. Наилучшее качество. К этой категории могут относиться любые типы швов, к которым предъявляются особые требования долговечности и надежности. Швы первой категории должны выдерживать колоссальные нагрузки и обеспечивать надежное соединение сложных конструкций из металла, в том числе промышленных. Швами первой категории сваривают металлические каркасы зданий и обшивку кораблей. Также к первой категории относятся швы, рассчитанные на долгую эксплуатацию в суровых климатических условиях. Например, на крайнем Севере.

- Вторая категория. Среднее качество. Это наиболее распространенная категория, к ней относятся любые типы швов, стойких к разрыву. В целом, к этой категории можно отнести большинство соединений. Яркий пример — швы, которыми сваривают кузова автомобилей. Такие швы способны выдержать относительно большие нагрузки, но не рассчитаны на эксплуатацию в жестких условиях.

- Третья категория. Ниже среднего. Швы такой категории не обязательно являются самыми плохими по качеству, но их однозначно нельзя накладывать на ответственные конструкции. Зато можно сварить вспомогательные металлические конструкции, сэкономив при этом время и силы.

Прочие требования к сварным соединениям

Требования к сварным конструкциям и швам могут быть самыми разнообразными, и помимо указанных выше существует еще ряд особенностей, которые стоит знать перед тем, как приступить к работе. В рамках этой статьи мы не сможем описать все особенности, поскольку сварочный процесс имеет множество нюансов. Рекомендуем самостоятельно ознакомиться со СНиПами на интересующую вас тему. Там вы сможете найти всю необходимую информацию о расположения сварочного соединения, его рекомендуемой длине и толщине для каждого типа конструкции и металла. Воспринимайте нормы не как свод правил, а как удобную шпаргалку в работе.

Технические условия на изготовление сварочных конструкций

Техническое нормирование крайне важно, оно регулирует весь сварочный процесс. Именно от правильной организации работы зависит конечный результат на сборочно-сварочном заводе любого масштаба. Технические условия на изготовление сварной конструкции — это, по сути, набор документов, с которыми вы можете ознакомиться и узнать всю информацию о той или иной детали. В этих документах описываются все этапы сварочного процесса: от подготовки до транспортировки. Классический пакет документов состоит из чертежей готового изделия, технических условий и программы выпуска (она может быть примерной). Давайте подробнее остановимся на этом.

Начнем с чертежей. Без них не обходится ни одна более-менее профессиональная сварка, поскольку невозможно с точностью определить «на глаз», где должны быть швы. Особенно это касается особо ответственных металлических конструкций, который могут нанести вред человеку при неправильной сварке и последующем разрушении.

В чертежах обычно прописывают информацию о том, какой металл используется при изготовлении изделия, какие особенности он имеет, какой используется размер и толщина металла, какие типы сварных швов применяются при сварке и прочее. Чертеж сдается на проверку главному инженеру, и работа начинается только после согласования. Если инженер обнаружит неточности, то сварщику (или отдельному конструктору) нужно сделать новый исправленный чертеж.Теперь о поговорим технических условиях, как об отдельном компоненте пакета документов. ГОСТ №15001-69 говорит, что тех.условия должны быть выбраны в соответствии с чертежами, предполагаемыми условиями эксплуатации изделия и накопленным опытом. Говоря простыми словами, в технических условиях описывают, где и при каких условиях будет использоваться деталь, не принесет ли она вред и прочее.

Также в технических условиях указывают особенности эксплуатации конструкции или детали. Например, изделие может быть не предназначено для эксплуатации при большой минусовой температуре или при повышенных механических нагрузках. Всю это информацию в обязательном порядке указывают в тех.условиях, чтобы избежать проблем. Так существуют конструкции нескольких типов: особо ответственные, ответственные и все остальные. Исходя из типа прописываются соответствующие условия.

И последний акт, входящий в состав пакета документации — это программа выпуска. Как мы указывали ранее, она может быть приблизительной. Здесь указывается количество изделий, которое нужно выпустить за определенный срок. Эта информация нужна скорее не для учета выпущенной продукции, а в качестве основания для использования того или иного комплекта сварочного оборудования и доказательства экономической обоснованности использования такого комплекта в работе.

Производственный процесс состоит из множества этапов и крайне важно соблюдать их последовательность и не отклоняться от общепринятых норм. Это поможет изготавливать изделия быстро, качественно и недорого.

Вместо заключения

Теперь вы знаете основные единые нормы времени на выполнение работ и требования, которые необходимо учесть при сварке. Конечно, это далеко не все выдержки из документов, вы можете найти в интернете СНиП по сварке, используемые в строительстве и при сварке, и самостоятельно ознакомиться с ними. Мы лишь собрали наиболее значимые, на наш взгляд, правила, соблюдая которые вы сможете значительно улучшить производительно труда и качество сварочных работ.

Обязательно научитесь рассчитывать расход времени и материалов, это существенно облегчит вашу работу и позволит трезво анализировать свои навыки. Также не поленитесь и заучите хотя бы основные требования к швам и металлу, который собираетесь варить. Если вы начинающий сварщик и только приступили к работе, то рекомендуем выписать основные положения и периодически перечитывать их, а затем применять на практике, чтобы закрепить результат. Делитесь этой статьей в социальных сетях и оставляйте комментарии. Желаем удачи!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Нормы времени на сварочные работы при ручной дуговой и полуавтоматической сварке

Оценка результативности производственной деятельности сварщика, расчет оплаты его труда проводится с учетом норм времени на сварочные работы.

Временной показатель зависит от нескольких факторов: квалификации исполнителя, группы свариваемого материала, вида шовного соединения, рабочих условий, оборудования.

Основы расчета

Оценивая норму временные затраты, следует учитывать все виды деятельности сварщика. Можно условно разделить работу на несколько этапов:

-

к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции;

к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции; - вспомогательные операции состоят из контроля состояния полученного изделия и доставка его на предназначенное место;

- на обслуживание сварки, организацию условий для правильного хранения материалов и устройств требуется дополнительное время.

Нормы времени на проведение основного комплекса сварочных работ учитывают временные затраты на подготовку всех необходимых материалов, деталей; приведение оборудования и вспомогательных средств в рабочее состояние.

Важный фактор для расчета норм времени – промежуток, в течение которого инициирована рабочая зона. Примером может служить время горения дуги.

Основные виды сварочных работ сопровождаются обязательной вспомогательной деятельностью. Нужно сменить электрод, осмотреть внимательно шов, при необходимости подготовить кромку.

Все основные и вспомогательные процедуры составляют оперативное время сварки. Откладывать их без ущерба для результата невозможно.

Оптимальная скорость

Количественный расчет нормы временных затрат определяет скорость сварки, которая должна обеспечивать получение качественного шва. В преобладающей мере она зависит от двух значений: толщины изделия и сварочного шва. Работать нужно так, чтобы жидкий расплав не переполнял рабочую ванну, не образовывал наплывов, плавно переходил к основной части деталей.

Превышение или уменьшение скорости приводит к резкому ухудшению качества работы, изменяя время сварки. При оптимальной скорости шов получается достаточно глубоким, но не очень широким.

Это гарантирует соответствие нормам качества. Для ручной дуговой сварки лучший результат обычно дают сварочные работы, проводимые со скоростью 30-40 м/час.

Значения нормы могут меняться в зависимости от специфики материала. При полуавтоматической сварке показатели скорости зачастую бывают выше. Это понятно и объяснимо спецификой используемого оборудования.

Важность для расчета качества материала

Сварщику в соответствии с квалификационными возможностями приходится работать с разнохарактерными материалами. Это существенно сказывается на норме времени сварочных работ.

Принято выделять несколько основных групп, отличающихся содержанием химических компонентов и назначением. Например, к группе М01 относят конструкционные стальные сплавы с углеродистым и низколегированным составом. Предел текучести этих материалов не превышает 360 МП.

По мере увеличения значения цифры в маркировке улучшаются характеристики сплавов. Так в класс М07 внесены арматурные стали, предназначенные для изготовления железобетонных конструкций. При расчете норм времени на проведение сварочных работ качество материалов имеет принципиальное значение.

Пример расчетных действий

При проведении подсчета пользуются рядом нормативных показателей, учитывающих специфику сварки, квалификацию исполнителя, особенности химического состава и формы деталей. В упрощенном виде формула представляет собой дробь.

Числитель содержит длину шовного соединения, знаменатель – нормированную скорость для данной производственной ситуации. Полученное значение нужно умножить на коэффициент 0,35, получив, таким образом, норму времени для визуальной оценки качества шва.

Для учета продолжительности зачистки шва нужно его длину умножить на коэффициент 0,6. Суммарный показатель отображает общее количество времени на основную часть сварочных работ.

На проведение подготовки требуется 5% времени от полученного значения. Рассчитываем этот показатель и прибавляем к предыдущему числу. После чего следует учесть необходимость отдыха работника, которая должна быть не меньше 10% от затраченного на сварку времени.

Суммарный показатель – это и есть норма временных затрат на проведение конкретной сварочной работы с рассматриваемым объектом.

Следует принимать во внимание, что на нормативный показатель скорости проведения сварочных работ существенно влияет размер площади сечения детали, сила тока, количественные характеристики электродов и расплава в рабочей зоне.

Расчет норм времени на сварочные работы может быть проведен только опытными специалистами в области нормирования труда, имеющие знания в данной отрасли.

svaring.com

Нормы времени на сварочные работы. Классификация и расчеты

Нормы времени на сварочные работы (сварку труб, стыков, трубопроводов)

Нормирование сварочных работ имеет две чётких цели:

- снижение себестоимости продукции,

- повышение выработки сварщика.

Институт труда предлагает предприятиям актуальные типовые нормативы времени на сварочные работы (сварку труб, стыков, трубопроводов). Сборники нормативов позволят нормировщикам и руководству предприятия адекватно оценивать занятость сварщика и его перспективные трудовые возможности.

Факторы, влияющие на нормирование

Каждый специалист имеет собственную скорость сварки. Согласно этому показателю рассчитывается время сварки. В формуле также присутствует коэффициент опыта сварщика.

Среднее время сварки позволит спланировать выпуск определённого количества продукции в поставленный срок.

Расход электродов при расчёте нормативов также учитывается – экономная трата ресурса позволяет сделать цену на продукцию более низкой.

Время сварки

Количество времени, которое сварщик тратит на работу с трубами, стыками и трубопроводами, также зависит:

- от способа сварки,

- от возможностей сварочной техники,

- от технологий,

- от опыта сварщика и его личного темпа.

Этапы сварки

Время сварки условно делится на несколько отрезков, быстрое прохождение которых позволяет сварщику уложиться в установленные нормативы.

Основные операции – подготовка поверхности для сварки (заготовка, обработка, сборка), собственно сварка и отделка.

Вспомогательные операции – контроль качества и транспортировка к месту сварки и на следующий технологический этап.

Дополнительное время – организация и обслуживание процесса, хранение детали между моментами сварочной работы.

Основной этап

Сварочные операции, приходящиеся на основное время работы, также разграничены по задачам:

- подготовка деталей, проверка и наладка инструментов сварщика,

- время горения дуги,

- вспомогательные траты времени (замена электрода, оценка шва, работа со швом).

Основные и вспомогательные операции укладываются в оперативное время.

Норма времени

Для расчёта нормы времени обычно используется формула

Tосн = I/Vсв

Время сварки одного шва получается, если разделить длину шва на скорость сварки. Это постоянная общепринятая величина – 6 м/час. Часто делаются поправки на материал, подлежащий сварке. Скорость сварки отличается для разных металлов.

Сборник нормативов позволит обойтись без самостоятельного подбора формул и долгих расчётов индивидуальной норм времени каждого сварщика или общей нормы для коллектива предприятия.

Институт труда – работодателю

Работодатель и нормировщик вправе установить оптимальные нормы времени для сварщика или коллектива сварщиков. За основу берутся нормативы, которые присутствуют сейчас в базе Института труда. Сборники ориентированы:

- на полуавтоматическую сварку проволокой d 1,6 мм в смеси газов с разделением по показателю серийности,

- на полуавтоматическую сварку в тех же условиях для опытного производства.

Плюсы

Готовые утверждённые нормативы позволят вычеркнуть из материальных затрат и расхода рабочего времени персонала самостоятельный расчёт времени на сварочные работы. Предприятие, в технологический процесс которого входит сварка труб, стыков и трубопроводов, может воспользоваться нормативами Института труда для быстрого и точного определения норм времени для работы сварщиков.

Есть вопросы? Пишите: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

niitruda.com

Система контроля качества сварки - Страница 3 - Документации и схемы

Если такие системы придуманы значит они необходимы. Следить за тем сколько работает сварщик конечно хорошо, но кто сколько работает видно без всякой электроники и вай фая. Навернека смысл и польза гораздо шире чем мы думаем.У нас на предприятии существует пробема перевода сварщиков на сделку из-за того, что конструкции могут варится несколько смен. А так система может быстренько подсчитать сколько проволоки изварил рабочий.Пример: приходит сварщик на рабочее место, начинает варить, а в конце смены видно - изварил 20 кг проволоки.

Попробуйте поискать по интернету страны где применяется сдельная оплата труда, само понятие "сделка" в корне неверно воспринято "нашими". Пример:монтаж отопления, бригада на сделке, снабжение запоздало(причин много, не обязательно человеческий фактор), получается что люди ничего не заработали. Я когда в теплосетях работал, ушел с работы в 10.00 мотивировав это как-раз "сделкой", работы нет, почему я должен сидеть на работе и тратить свое время если за него мне не платят. Я когда директору объяснил свою позицию, он долго негодовал по этому поводу. Задал вопрос-"Ты что, самый умный?". Не нравится руководству когда им объясняют что они не правы. Не умеем своих ошибок признавать. Зачем Вам какие-то системы, я не враг нового, я враг безполезного. Эта система неоправдает себя, а деньги потратите. Дайте лучше премию сварщикам, это послужит дополнительным мотиватором и повысит производительность.Это из "википедии"-При осуществлении сдельной оплаты труда чаще всего определяются сдельные расценки — размер заработка за единицу выполненной работы или изготовленной продукции. Сдельные расценки определяются исходя из установленных разрядов работы, тарифных ставок (окладов) и норм выработки (норм времени). Сдельная расценка рассчитывается делением часовой (дневной, месячной) тарифной ставки, соответствующей разряду выполняемой работы, на часовую (дневную, месячную) норму выработки. Расчёты с работниками могут быть как индивидуальными, так и коллективными, когда заработная плата определяется на всю бригаду работников в целом.websvarka.ru

Нормирование работ по сварке и резке

СВАРКА И РЕЗКА МЕТАЛЛОВ

■ Определение нормы времени на сварку и резку. Норма времени слагается из следующих элементов:

а) подготовительно-заключительного времени; оно дается на партию изделий и включает время на получение задания, инструк-

таж, ознакомление с работой, подготовку приспособления, подготовку сварочного трансформатора, горелки, сдачу работы;

б) основного времени, которое дается на данную деталь или на 1 м шва или реза; под ним понимается время, идущее тапько на процесс сварки или резки, включая время на разогрев металла в начале работы;

в) вспомогательного времени, учитывающего затраты на смену электродов, промер и осмотр шва, очистку кромок, очистку швов от шлака и брызг, установку и уборку изделия, клеймение швов, переходы сварщика или резчика с одного места сварки на другое, отдых сварщика и др.;

г) дополнительного времени на обслуживание рабочего места, включающего затраты на раскладку и уборку инструмента, установку и смену баллонов, подключение шлангов, регулирование тока, давление газов, зажигание, регулирование и охлаждение горелки.

Основное время зависит ет вида и толщины свариваемого металла, тока, мощности горелки, способа сварки, положения шва в пространстве и квалификации сварщика. При резке основное время зависит от толщины разрезаемого металла.

Для того чтобы найти общее время на сварку, нужно найти сначала основное время, а затем прибавить к нему дополнительные затраты времени по пунктам «а», «в», «г». Чем лучше организация труда и рабочего места, тем меньше будут эти дополнительные затраты времени и тем выше производительность труда сварщика.

Основное время в часах при дуговой сварке определяется двумя основными величинами: количеством наплавленного металла в граммах и коэффициентом наплавки Кя в г/а • час. Для определения скорости сварки пользуются формулой

v = JSzlL см/час. 7,85-F

Если обозначить длину шва в сантиметрах через L, а время сварки его в часах через t, то скорость сварки (v) будет также рав

на:

(2)

откуда время сварки в часах равно t = Подставив сюда зна-

v

нение v из формулы (1), получим:

t = v*±±. (3)

Къ-I К }

Произведение площади шва в квадратных сантиметрах (F) на длину шва (L) в сантиметрах и удельный вес наплавленного металла (7,85 г! смь) есть не что иное, как общий вес наплавленного металла шва (G) в граммах:

G = 7,85-F‘L. (4)

Тогда формула (3) для сварки швов в нижнем положении примет вид:

Количество наплавленного металла G подсчитывается по таблицам, соответственно сечению швов и их длине. Площади поперечного сечения швов подсчитывают по чертежам сварных соединений. В практике нормирования для этого обычно пользуются готовыми таблицами, в которых заранее подсчитаны веса наплавленного металла для 1 пог. м шва при различных способах разделки кромок под сварку и разных толщинах свариваемого металла.

Полученное по формуле (5) время t нужно увеличить на 25% при сварке вертикального шва; на 30% для горизонтального и ка 60% для потолочного шва.

Подготовительно-заключительное, вспомогательное и дополнительное время при ручной дуговой сварке составляет в процентах от основного времени: для сварки в условиях цеха—от 30 до 50%; для монтажной сварки на строительстве—от 40 до 60%.

При автоматической сварке под флюсом основной величиной является скорость сварки (у), которая задается выбранным режимом сварки.

Из формулы (2) время автоматической сварки шва длиной L будет равно:

■ * б t — — час.

V

Вспомогательное время при автоматической сварке (на регулирование режима, установку и снятие изделия и пр.) подсчитывается отдельно для каждой операции с помощью нормировочных таблиц, составленных по данным хронометража этих операций. Оно может составлять от 10 до 30% основного времени сварки.

Основное время при газовой сварке подсчитывают по формуле

t = К • s мин/пог. м,

где s — толщина свариваемого металла, мм;

К — коэффициент, зависящий от рода свариваемого металла.

Значения коэффициента К принимают следующими:

для. малоуглеродистой стали К = 4-35;

для легированной стали, чугуна, латуни и бронзы К = 6;

для меди К = 3,5;

для алюминия и его сплавов К =‘4.

Основное время при сварке малоуглеродистой стали можно брать также по табл. 74.

| Основное время сварки малоуглеродистой стали

|

Для других условий и видов сварки цифры табл. 74 нужно умножить на следующие коэффициенты:

TOC o "1-5" h z для вертикальных швов................................................ 1,2

» потолочных швов................................................... 1,6

» правой сварки...................................................... 0,85

» легированных сталей............................................. 1,2

» меди ...................................................................... 0,85

» латуни и бронзы.................................................... 0,7

» алюминия и его сплавов........................................ 0,6

Основное время при кислородной резке подсчитывают по формуле

£

t = — мин,

V

где L — длина резки, мм;

V — скорость резки, ММІмин.

Скорость резки берется по данным табл. 68, 69 и 70 в зависимости от способа ее выполнения.

Время, затрачиваемое на подогрев металла в начальной точке у края листа при использовании в качестве горючего ацетилена, составляет: для стали толщиной 10—20 мм 5—10 сек, для стали 20—100 мм 7—25 сек, для стали 100—200 мм 25—40 сек. При работе на керосине это время нужно увеличить на 30%, а при работе на газах — заменителях ацетилена — на 40—60%.

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Нормы времени и нормы выработки при контактной сварке

При контактной сварке под нормой времени понимают время, необходимое для выполнения единицы работы. За единицу работы обычно принимают одно свариваемое изделие. Нормой выработки в этом случае будет количество изделий, свариваемых в час или за смену.

Норма времени при контактной сварке складывается так же, как и в случае электродуговой сварки, из основного, вспомогательного, подготовительно-заключительного времени, времени обслуживания рабочего места и времени отдыха.

Основное время — время работы контактной машины при изготовлении изделия. Основное время зависит от степени механизации контактной машины и ее мощности. Основное время обычно имеет меньшее значение при работе на механизированных контактных машинах.

Вспомогательное время — время, затрачиваемое на установку заготовок, их центровку, зажатие (при стыковой сварке), перемещение (главным образом при точечной сварке) и др.

Вспомогательное время зависит от конструкции зажимных устройств, требуемой точности при сварке и наличия приспособлений, фиксирующих заготовки.

Подготовительно-заключительное время — время, затрачиваемое на получение задания, инструкций и сдачу работы. Подготовительно-заключительное время при контактной сварке имеет сравнительно небольшое значение.

Время обслуживания рабочего места — время, затрачиваемое на подготовку машины к сварке (смена электродов, их зачистка, зачистка контактов контактора).

При нормировании контактной сварки основное и вспомогательное время можно определять по таблицам. Подготовительно-заключительное время, время обслуживания рабочего места и время отдыха составляют 10—20% от суммы основного и дополнительного времени. Ниже приводятся данные для определения основного и дополнительного времени при стыковой, точечной и шовной сварке.

Таблица 123.Основное время при стыковой сварке оплавлением.

Диаметр заготовки в мм | Время непрерывного оплавления и осадки при сварке на автоматах в мин. | Время подогрева, оплавления и осадки при сварке на машинах с неавтоматическим управлением в мин. |

6 | 0,067 | 0,067 |

10 | 0,183 | 0,133 |

16 | 0,117 | 0,7 |

22 | 0,166 | 0,35 |

28 | 0,267 | 5,45 |

35 | 0,416 | 0,7 |

50 | 0,583 | — |

70 | 0,75 | — |

100 | 1,0 | — |

Таблица 124.Вспомогательное время в минутах при стыковой сварке на машинах с рычажными зажимами.

Оснастка зажимов | Вес сваренной детали в кг | |||

до 1 | 1—3 | 3—5 | 5—7,5 | |

С упорами и фиксаторами | 0,2—0,25 | 0,25—0,35 | 0,35—0,45 | 0,45—0,55 |

Без упоров, но с фиксаторами | 0,3—0,35 | 0,35—0,45 | 0,45—0,55 | 0,55—0,65 |

Стыковая сварка. Основное время при стыковой сварке оплавлением можно определять по данным табл. 123, а вспомогательное время по табл. 124.

Точечная сварка. Основное время при точечной сварке определяется по формуле:

где n — число точек в детали;

t1 — основное (машинное) время на сварку одной точки.

Вспомогательное время при точечной сварке на универсальных одноточечных машинах стационарного типа определяется по данным табл. 125.

Таблица 125.Вспомогательное время в минутах при точечной сварке.

№ п/п | Краткая характеристика детали | Вес детали в кг | ||

до 1 | 1—3 | 3—5 | ||

1 | Собранная деталь, готовая для сварки | 0,18 | 0,21 | 0,25 |

2 | Простая деталь, собираемая из двух взаимно сопрягающихся заготовок без приспособления | 0,22 | 0,30 | 0,35 |

3 | Деталь, собираемая из двух заготовок по шаблону | 0,27 | 0,32 | 0,37 |

4 | Деталь, собираемая из двух заготовок по шаблону с креплением быстродействующим зажимом | 0,34 | 0,40 | 0,40 |

Шовная сварка.

Основное время при шовной сварке определяется по формуле:

где l —длина шва на детали в м; v — скорость сварки в м/мин.

Вспомогательное время при шовной сварке определяется по данным табл. 126.

Таблица 126.Вспомогательное время в минутах при шовной сварке.

Вес детали в кг | До 3 | 3—5 | 5—10 | 10—15 |

Значение вспомогательного времени | 0,30 | 0,38 | 0,50 | 0,60 |

www.prosvarky.ru