Песок для пескоструйной обработки, и цена кварцевого песка. Порошок для пескоструйного аппарата

Абразивный порошок (шлак гранулированный) для пескоструйной обработки

- Каталог продукции

- Компрессоры

- Поршневые электрические компрессоры

- Поршневые дизельные и бензиновые компрессоры

- Винтовые электрические компрессоры

- Компрессоры Ceccato (Италия)

- Серия CSL (0.22 - 1.63 м3/мин)

- Серия CSM (0.24 - 1.75 м3/мин)

- Серия CSA (0.49 - 2.00 м3/мин)

- Серия CSB (1.19 - 3.97 м3/мин)

- Серия CSC (3.48 - 7.80 м3/мин)

- Серия CSD (7.08 - 11.5 м3/мин)

- Серия DRB (3,4 - 6,1 м3/мин)

- Серия DRC New (3.84 - 7.86 м3/мин)

- Серия DRD (7.20 - 12.5 м3/мин)

- Серия DRE (10.1 - 19.6 м3/мин)

- Серия DRF (17.10 - 28.62 м3/мин)

- Серия RLR New (35.5 - 40.8 м3/мин)

- Серия IVR с частотным приводом (0.3 - 30.0 м3/мин)

- Серия CSA IVR версия на раме

- Серии CSA IVR, версия на ресивере с осушителем

- Серии CSB IVR, версия на раме

- Серии CSB IVR, версия на ресивере с осушителем

- Серии CSC IVR, версия на раме

- Серии CSD IVR, версия на раме

- Серия DRA IVR версия на раме

- Серия DRA IVR версия на ресивере 500л

- Серия DRA IVR версия на ресивере с осушителем

- Серия DRB IVR, версия на раме и с осушителем NEW

- Серии DRC IVR, версия на раме

- Серии DRC IVR, версия с осушителем

- Серии DRD IVR, версия на раме

- Серии DRD IVR, версия с осушителем

- Серии DRE IVR, версия на раме

- Серии DRF IVR, версия на раме

- Компрессоры Atlas Copco (Швеция)

- Компрессоры MARK (Италия)

- Компрессоры RENNER (Германия)

- Винтовые электрические компрессоры серии RS 3,0-160 кВт с ременным приводом

- Винтовые электрические компрессоры серии RS-PRO 3,0-11,0 кВт

- Винтовые электрические компрессоры серии RS-TOP 11,0-15,0 кВт

- Винтовые электрические компрессоры серии RS 18,5-30,0 кВт

- Винтовые электрические компрессоры серии RS PRO 30,0-55,0 кВт

- Винтовые электрические компрессоры серии RS 55,0-160,0 кВт

- Винтовые электрические компрессоры серии RSF 5.5-160 кВт с ременным приводом и частотным преобразователем

- Винтовые электрические компрессоры серии RS-H 11,0-15,0 кВт давление до 20 бар

- Винтовые электрические компрессоры серии RS 30,0-355,0 кВт D с прямым приводом

- Винтовые электрические компрессоры серии RSF 87-355 кВт D с прямым приводом и частотным преобразователем

- Винтовые электрические компрессоры серии RS 3,0-160 кВт с ременным приводом

- Компрессоры COMPRAG (Германия)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Fini (Италия)

- Компрессоры ЗИФ (Россия)

- Компрессоры BERG (Германия)

- Компрессоры DALI (Китай)

- Компрессоры Abac (Италия)

- Компрессоры Ceccato (Италия)

- Винтовые дизельные и бензиновые компрессоры

- Безмасляные компрессоры

- Компрессоры Ceccato (Италия)

- Компрессоры Atlas Copco (Швеция)

- Компрессоры RENNER (Германия)

- Безмасляные компрессоры RENNER серия RSW с прямым приводом

- Безмасляные компрессоры RENNER серия RSW F с прямым приводом и частотным преобразователем

- Безмасляные спиральные компрессоры RENNER серия SCROLL

- Безмасляные спиральные компрессоры RENNER серия SL-S 1,5 – 7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-S 1,5 – 7,5 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-S 1,5 – 7,5 кВт с осушителем на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLM-S 7,5 – 30,0 кВт

- Безмасляные спиральные компрессоры RENNER серия SLKM-S 7,5 – 22,0 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLDM-S 7,5 – 15,0 кВт на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLDKM-S 7,5 – 11,0 кВт с осушителем на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-I 1,5 – 7,5 кВт с осушителем на ресивере 90 л и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLKT 1,5-7,5 кВт на поворотных колесах и с ручкой для перемещения

- Безмасляные спиральные компрессоры RENNER серия SL-I 1,5-7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-I 1,5-7,5 кВт с осушителем

- Компрессоры DALGAKIRAN (Турция)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Garage (Россия)

- Компрессоры Fubag (Германия)

- Компрессоры Fini (Италия)

- Компрессоры ABAC (Италия)

- Дожимные компрессоры (бустеры)

- Компрессоры для пневмотранспорта

- Компрессоры для электротранспорта

- Воздуходувки

- Подготовка сжатого воздуха и газов

- Ресиверы

- Генераторы

- Тепловые пушки и тепловентиляторы

- Окрасочное оборудование

- Пескоструйное оборудование

- Пневмо, электро и ударный инструмент

- Hасосы и мотопомпы для жидкостей

- Вакуумные насосы

- Строительное оборудование

- Металлообрабатывающее оборудование

- Фитинги, хомуты, штуцера

- Покупка и продажа б/у оборудования

- Аренда оборудования

- Ремонт, техническое обслуживание и запчасти

- Компрессоры

aerocompressors.ru

критерии выбора, особенности применения, цена за мешок

Пескоструйный аппарат предназначен для очистки изделий, сделанных из разных материалов. С помощью него удаляют ржавчину, грязь, краску и другие покрытия. Обработка пескоструйкой необходима перед нанесением грунтовки против коррозии и последующим окрашиванием или декорированием. Очищается поверхность за счет ударов о нее песчинок, которые подаются с высокой скоростью – 300-800 км/ч.

Оглавление:

- Критерии выбора песка

- Виды сыпучих материалов

- Разновидности пескоструйного оборудования

- Расценки

Также пескоструйные аппараты используются для матирования стекла, нанесения надписей, узоров и для удаления масляных пятен. В строительстве пескоструйку подбирают для очищения кирпичных кладок и деревянных поверхностей. Ей удаляют раствор и другие наслоения с бетонных конструкций. Степень очистки зависит от состояния изделия, диаметра сопла и типа песка. При применении мелкого и мягкого абразива можно очищать даже пластиковые детали.

Рекомендации по выбору

На то, какой песок лучше использовать для пескоструя, влияет состояние и вид материала. От абразива зависит качество, скорость обработки и расход.

Чтобы правильно его выбрать, нужно учесть следующие факторы:

- Толщина и прочность покрытия, которое необходимо удалить. Для очень толстого и крепкого слоя, требуется крупный абразив с отличными прочностными характеристиками. Если взять слишком мелкий, то обработка пескоструей не даст должного эффекта, и поверхность не будет очищена.

- Степень твердости изделия. Для абсолютно твердых поверхностей требуется подобрать очень твердый абразив, для мягких – с меньшим показателем, иначе предмет повредится.

- Повторное использование. Если планируется собирать и применять абразив снова, то рекомендуется приобретать более дешевые варианты, например, кварцевый песок или купершлак.

- Скорость очистки. Процесс обработки крупным и угловатым абразивом проходит намного быстрее, чем круглым.

- Конечное состояние. Если изделие после очистки должно иметь минимальное количество вмятин, следует выбрать мелкий абразив.

Во многих странах применять песок для пескоструйного аппарата запрещено. При ударе о металл песчинки рассыпаются и превращаются в пыль. Если человек будет ей дышать, то высока вероятность появления болезней дыхательной системы, в том числе и смертельной – силикоза. Песочная пыль наносит вред не только пескоструйщику, но и окружающим, так как распространяется на большие расстояния. Поэтому рекомендуется использовать другие виды абразивов, которые являются безопасными и обладают более лучшими эксплуатационными характеристиками.

Помимо песка для пескоструйки существуют и другие абразивы:

- Стальная и чугунная дробь. Они не только качественно очищают изделие, но и упрочняют. Их прочностные характеристики в 10 раз лучше, чем у обычного песка, но и цена значительно выше. Чаще всего выбирается дробь круглой формы, но если требуется грубая очистка, применяют угловатую.

- Купершлак, никельшлак – получаются в результате производства никеля и меди. В отличие от кварцевого песка они имеют лучшую прочность и твердость, при этом цена такая же.

- Электрокорунд. Самый твердый абразив. Подбирается для поверхностей из любых материалов. Главное преимущество относительно остальных – после очистки его можно просеять и использовать повторно, так как большинство кристаллов остаются целыми.

- Гранатовый песок. По прочности схож с обычным песком, но имеет повышенную твердость. Редко применяется для обработки пескоструей.

Плюсы пескоструя:

- увеличивается срок эксплуатации изделия или конструкции;

- простой и быстрый способ очистки;

- доступные расходники и оборудование;

- возможность ремонта практически любого материала: древесины, бетона, пластика, металла, стекла.

Характеристики и требования к подбору песка

Наиболее доступным абразивом для обработки пескоструей является песок, так как имеет низкую стоимость за мешок и его можно использовать повторно.

- Песчинки крупных фракций после очистки пескоструей собирают в мешки и применяют снова, в том числе и в строительных целях.

- Даже в случае неправильно подобранного размера песка не наносится вред обрабатываемой поверхности, так как он не обладает большой прочностью. Поэтому его можно выбрать для очистки предметов, сделанных из цветного металла.

- Выбирая песок для пескоструя, не нужно бояться за состояние сопел аппарата. Они не будут быстро изнашиваться, даже если изготовлены из твердых металлов.

- Низкая стоимость абразива.

- Возможно использование морского, карьерного и речного песка. Перед применением загрязненный обязательно промывается, просушивается и просеивается.

- После просеивания и получения различных фракций можно подобрать песчинки для воздействия на разные материалы.

По стоимости мешок обычного речного песка стоит в 3 раза дешевле кварцевого промышленного. Последний получают в результате просеивания на песчинки разных размеров. Из-за повышенных трудозатрат его цена выше.

Самым эффективным считается песок для пескоструйной обработки, изготовленный из горных пород. Форма его песчинок имеет острые углы, в итоге поверхность быстрее и лучше очищается, а также расходуется меньше абразива.

Отрицательные стороны:

- Из-за слабой прочности не подходит для очищения материалов с сильно толстыми и твердыми покрытиями.

- Если речной песок низкого качества, то не всегда можно использовать его во второй раз, так как после пескоструйки большая часть превращается в пыль.

- Скорость обработки значительно ниже по сравнению с другими абразивами, а также повышенный расход.

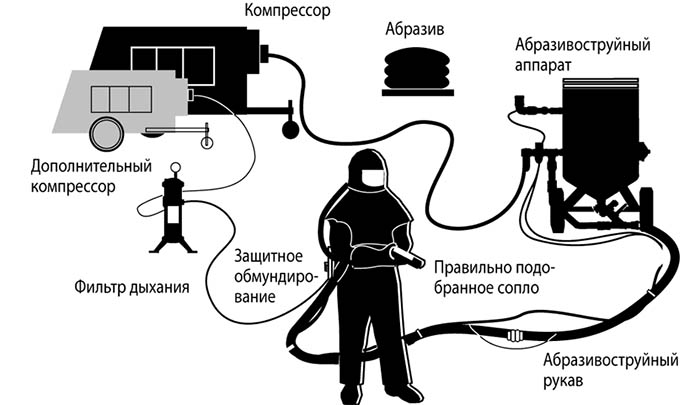

Типы оборудования

Существует 2 вида аппаратов:

- обитаемые;

- необитаемые.

Первый вариант представляет собой камеру, внутри которой находится обрабатываемая конструкция и пескоструйщик. Такой способ очистки чаще всего производится на заводах. Размер камеры может быть разным, это напрямую зависит от ее назначения.

Внутри необитаемых аппаратов находится только обрабатываемое изделие. Внешне выглядит как ящик с проемами для рук и окном для управления очисткой. Существуют также и пескоструйные пистолеты. Особенно распространены эти устройства в автомобильной сфере, где часто требуется очистка кузовов, деталей и дисков.

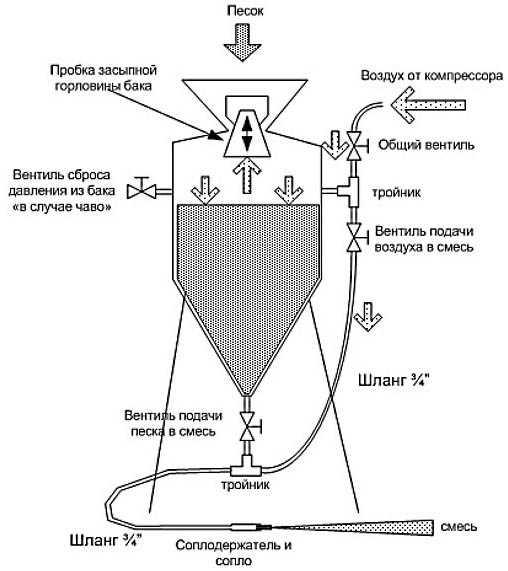

Состоят пескоструйники из устройства, нагнетающего сжатый воздух, бак, для которого нужен песок или другой абразив, рукоятки и шланга, соединяющего все детали. Для распыления установлено сопло. Его диаметр подбирается в зависимости от типа материала и требуемого конечного результата. Сопло самого маленького размера используют для создания гравировки, крупные – для удаления ржавчины.

Стоимость

Цена песка зависит от размеров фракции и объема закупки. Купить можно песок в мешках или навалом. Второй вариант значительно выгоднее, так как из-за расфасовки и наличия тары стоимость за куб вырастает. Перед приобретением обязательно следует уточнить степень очистки.

Таблица с ценами:

| Тип кварцевого песка и фракция, мм | Цена за 1 мешок, рубли | Цена за 40 мешков, рубли | |

| Окатанный | 0,1-0,2 | 250 | 150 |

| 0,5-1 | 250 | 165 | |

| Дробленый | 0,2-0,63 | 410 | 350 |

| 0,8-2 | 310 | 250 | |

Пескоструй не только помогает очистить поверхность, но и придает ей текстуру. Происходит это за счет того, что частицы абразива вбиваются в нее. Степень шероховатости зависит от его величины и мягкости. Именно благодаря свойству абразива прилипать к поверхности, стальное изделие приобретает повышенную адгезию со всеми видами лаков и красок. В итоге срок его эксплуатации увеличивается в несколько раз, но только при условии соблюдения правил обработки.

stroitel-lab.ru

цена, виды, примущества и свойства абразивных материалов

Пескоструйная обработка (другое название — абразивная) — это один из самых высококачественных методов очистки металлических, каменных и остальных поверхностей. Эффект очистки является итогом множества микроударов частиц песка по поверхности, которая очищается.

При абразивной очистке твёрдые частицы подаются на рабочую поверхность при помощи кинетической энергии потока воздуха, который подается под значительным давлением. Пескоструйная обработка предоставляет возможность удалить с металлических поверхностей лаковые и красочные покрытия, ржавчину, окалину и пр. При проведении ремонтных работ со стен, состоящих из кирпича и других материалов, удаляет разрушенные участки, а также применяется перед покраской различных поверхностей.

Абразивный материал для пескоструя выбирается основываясь на множестве различных параметров: материал обрабатываемой поверхности, её состояние, площадь, фракция, форма частиц, химический состав абразивного материала.

Виды абразивных материалов

Видов абразивных материалов для пескоструйной очистки, которые используются в мире, огромное количество, и перечислять их все, кажется нецелесообразным, поэтому стоит ограничиться самыми популярными и перспективными.

Кварцевый песок

Это наиболее широко распространенный вид материала, небольшая стоимость и повсеместная доступность которого, сделали его наиболее популярным для пескоструйной обработки.

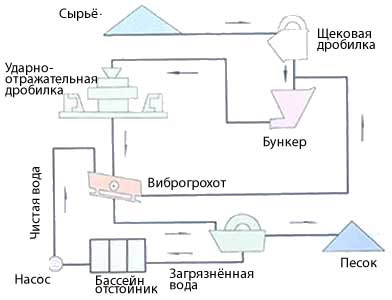

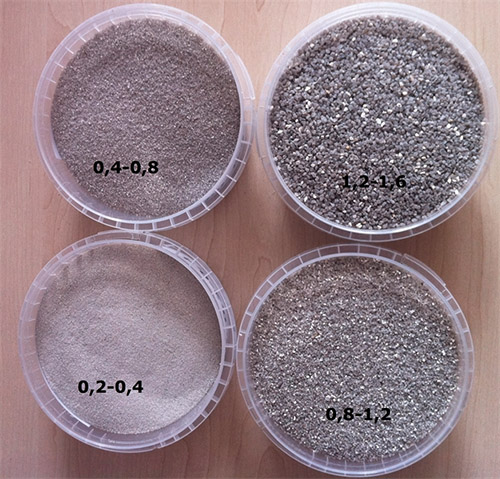

Это материал, получаемый в результате измельчения и рассева так называемого молочно-белого природного кварца. После процесса дробления он проходит через сита и песок подвергается сортировке – таким методом получается песок фракционированный. Используется такая классификация по размерам фракции: пылевидный кварц – размер менее 0.1 миллиметра, песок – в пределах от 0.1 до 0.4 миллиметра, крупный песок – в пределах от 0.5 до 1.0 миллиметра, кварцевая крошка – свыше 1.0 миллиметра.

В сравнении с песком для пескоструйной обработки, которые имеет естественное происхождение, у белого кварцевого песка есть некоторые преимущества: однородность, мономинеральность, увеличенная межзерновая пористость. Благодаря большой сорбционной способности он обладает способностью выделять из воды марганец и железо, которые растворены в ней.

Но содержание кварца в несвязанной форме достаточно сильно ограничивает использование песка для пескострования, так как мелкокристаллическая пыль, которая возникает в результате разрушения частицы, наносит большой вред здоровью и может вызвать смертельно опасную и неизлечимую болезнь — силикоз. Во многих странах мира применение абразивных материалов, с удельным содержанием кварца в несвязанной форме более 1%, запрещается.

Применять кварцевый песок для пескоструйной работы возможно только при использовании специальных систем пылеподавления или в специально оборудованных камерах. Но во втором случае использование не очень целесообразно, так как из-за чрезмерного пылеобразования очень быстро засоряются фильтры очистки, понижается видимость у работающего оператора и вследствие большого расхода материала могут возникать дополнительные трудности с процессом утилизации отработанного абразива.

Самым обоснованным является использование кварцевого песка для очищения бетонных поверхностей с применением системы пылеподавления.

Расход такого песка при пескоструйной чистке является одним из самых значительных, причина кроется в его минералогических характеристиках.

Чаще всего заранее высчитать, какой будет расход песка для пескоструйки невозможно, так как, когда песок прежде не был подготовлен, промыт, высушен и фракционирован, то в процессе очищения непостоянное качество используемого материала будет приводить к значительному разбросу показателей расхода материала и скорости очистки поверхностей.

Купершлак и никельшлак

Эти абразивные материалы, которые получаются после переработки отходов медеплавильного и никелеплавильного производств. В отличие от песка, в своем составе содержат меньше 1% кварца в не связанном виде и могут использоваться для открытой пескоструйной обработки. Обладают более высокими показателями абразивной способности, уровня твердости и динамической прочности частиц и, как следствие этого, более малым уровнем пылеобразования, а также возможностью вторичного использования. Показатель удельной плотности отдельных частиц купершлака и никельшлака больше, нежели у песка, соответственно больше и масса частиц, что еще более повышает эффективность таких абразивов.

Более высокий уровень динамической прочности частиц дает возможность использовать (рекуперировать) никельшлак до трех раз, при этом степень запыленности при очистке намного меньше, чем у купершлака. Но показатель удельной плотности частиц никельшлака несколько менее, чем у купершлака, в итоге энергия воздействия, оказываемого на поверхность обрабатываемого предмета, немного снижается.

Гарнет

Этот материал еще называют гранатовым песком. Это абразивный материал минерального происхождения. Самыми крупными производителями являются такие страны как Чехия, Индия, ЮАР, а также и Австралия.

Как абразивный материал для пескоструйки, гарнет по своим свойствам намного превышает кварцевый песок, купершлак, а также никельшлак. Высокий уровень твердости и прочности частиц позволяют неоднократно использовать гранатовый песок для пескоструных работ.

Гранатовый песок в пескоструйке используется очень широко и самый большой эффект достигается при применении аппаратов беспылевой очистки.

Корунд

Другие названия — электрокорунд, оксид алюминия, диоксид алюминия — получаемый промышленным методом, кристаллический оксид алюминия. Он один из наиболее эффективных абразивных материалов, электрокорунд. У него очень большая абразивная способность, его твердость уступает алмазу только на 1 пункт.

Оксид алюминия как абразив достаточно часто применяется для проведения декоративных работ, таких как матирование стали и других поверхностей. Скорость пескоструйной очистки, с применением корунда, одна из наиболее высоких.

Металлическая дробь

Она может быть изготовления из чугуна и стали (колотая дробь). Это одни из самых экономически эффективных абразивов. Их большая стоимость в достаточной мере компенсируется неоднократным повторным использованием. Для использования колотой дроби можно указать лишь единственное ограничение — возможность сбора отработанного абразива для будущей рекуперации.

Главные характеристики при подборе абразивного материала

- Фракция — размер частицы абразивного материала. Деление абразивных материалов по фракциям осуществляют путем рассеивания на особых ситах, номер сита указывает на размер зерна. В документах на абразивный материал прописываются следующие параметры: предельная фракция, самая крупная фракция, базовая фракция, комплексная фракция и наиболее мелкая фракция и их соотношение в процентах. Фракционный состав материала находится чаще всего в интервале от 0,125 до 4 миллиметров и его выбор обладает особым значением при подборе абразива. Выбор фракции будет зависеть от материала поверхности, которая обрабатывается, диаметра сопла и используемого давления в аппарате.

- Твёрдость — способность абразива не подвергаться деструктивным процессам при вдавливании в него другого материала с более высокой твердостью, на специализированной установке. Степень твёрдости абразивного материала описывается по шкале твёрдости десятью классами, в качестве эталонов используется природный материал. К 1-му классу относят мягкие материалы, которые сопоставимы по твердости с тальком, ко 2-му — гипсу, 3-му классу — кальциту, 4-му классу — флюориту, 5-му классу — апатиту, 6-му классу — полевому шпату, 7-му классу — кварцу, 8-му классу — топазу, 9-му классу — корунду, 10-му классу — алмазу.

- Абразивная способность материала определяется площадью обрабатываемой поверхности за нормативный временной отрезок.

- Механическая стойкость — это свойство абразивных материалов выдерживать при использовании механические нагрузки, не подвергаясь разрушению. Она определяется уровнем прочности при сжатии, которая выводится экспериментальным путем, при помощи раздавливания зерна абразива, фиксируя, при этом, силу нагрузки во время начала его разрушения.

- Химическая стойкость — это возможность абразивного порошка не менять своих основных свойств при контакте с водой, а также с растворами щелочей, кислот и различных растворителях.

Следует не забывать, что при работе со всеми абразивными материалами, когда происходит столкновение с поверхностью, абразив постепенно разрушается до состояния пыли, смешиваясь с отходами поверхности, подвергаемой обработкой. Материал подается под значительным давлением и рикошетом разлетается в различные стороны, образуя взвесь из мелкой пыли, она постоянно оседает на всех поверхностях. В связи с вышеуказанным, при работе с абразивными материалами обязательно требуется применять средства индивидуальной защиты не только для кожных покровов, но и дыхательных органов.

Выбор песка для пескоструйной установки

- Корунд — один из самых прочных абразивов, с его помощью можно очистить даже сильно поврежденные ржавчиной поверхности металлов. Его возможно использовать повторно, что делает его использование наиболее эффективным в конструкциях беспылевой очистки, в специальных пескоструйных камерах или кабинах. Частицы корунда легче, чем металлическая дробь и чаще применяются в пескоструйных камерах инжекторного типа.

- Никельшлак и гарнет также дают возможность получить результат достаточного качества, но используются данные материалы нечасто, в основном из-за их большой стоимости.

- Использование купершлака (купрошлака) и никельшлака наиболее целесообразно при работе в открытых условиях, когда возможность сбора отработанного абразива для вторичного применения ограничена.

- Металлическая дробь. Наиболее точное фракционирование дроби предоставляет возможность получить в результате прогнозируемый и однородный профиль рабочей поверхности (насечку), что хорошо влияет на адгезию, позволяет избежать перерасхода лакокрасочного материала при окраске и повышает качество защитного слоя.

- Чугунная и стальная дробь хорошо подойдут для удаления окалины с металла, очищения и подготовки поверхности под окраску. Самая большая эффективность при очищении металла чаще всего достигается, если применяется стальная колотая дробь.

- Расход частиц на 1м² при дробеструйной очистке один из самых низких. Самый большой экономический эффект дробь может дать при использовании в конструкциях беспылевой очистки и дробеструйных камерах. Использование чугунной и стальной дроби для пескоструйной/дробеструйной очистки позволяет достичь самой низкой себестоимости поверхности, которая очищается.

- Кварцевый песок — это один из наиболее доступных вариантов абразива. Этот материал характеризуется невысокой стоимостью, он дает возможность обрабатывать поверхности из разных видов металла.

Необходимо помнить о том, что кварцевый песок для пескоструйного оборудования обладает существенным недостатком. Мелкодисперсная пыль очень вредна для здоровья человека, поэтому в определенных условиях возможность применения кварцевого песка существенно ограничена.

Самостоятельное изготовление абразивного материала

Стоимость песка для пескоструйного оборудования достаточно большая, именно поэтому народные умельцы зачастую сами изготавливают абразивную смесь сами.

Для этого производятся следующие операции:

- Сначала высушивается белый гравийный песок, который имеет мелкую фракцию.

- С помощью сита, с наименьшим размером ячейки, подготовленный материал просеивается, выбрасываются крупные включения.

- Полученный мелкодисперсный состав еще раз тщательно высушивается.

Если такой способ экономии неприемлем, нужно быть готовым отдать не меньше 20 рублей за килограмм материала.

Формирование цены абразивных материалов

Цены на материалы для пескоструя формируются в зависимости от многих факторов, таких как вид материала, способа производства, методов и качества очистки, страны производства, покупаемых объемов и т.д.

Но условно стоимость, в сравнении по видам, можно разделить следующим образом: кварцевый песок — стоимость низкая; купершлак и никельшлак — средняя; гарнет, корунд, чугунная колотая дробь и стальная колотая дробь — высокая.

Оцените статью: Поделитесь с друзьями!stanok.guru

| Твердость | Марка | Размер мм | Области применения |

| 640 HV 56 HRC | Дробь нержавеющая GM 300 | 2,3 |

|

| Дробь нержавеющая GM 200 | 1,7 | ||

| Дробь нержавеющая GM 150 | 1,5 | ||

| Дробь нержавеющая GM 100 | 1,2 | ||

| Дробь нержавеющая GM 60 | 0,9 | ||

| Дробь нержавеющая GM 50 | 0,8 | ||

| Дробь нержавеющая GM 40 | 0,6 | ||

| Дробь нержавеющая GM 30 | 0,3 | ||

| Дробь нержавеющая GM 20 | 0,2 | ||

| Дробь нержавеющая GM 10 | 0,1 | ||

| 750 HV 62 HRC | Дробь нержавеющая GH 300 | 2,3 | |

| Дробь нержавеющая GH 200 | 1,7 | ||

| Дробь нержавеющая GH 150 | 1,5 | ||

| Дробь нержавеющая Gh200 | 1,2 | ||

| Дробь нержавеющая GH 60 | 0,9 | ||

| Дробь нержавеющая GH 50 | 0,8 | ||

| Дробь нержавеющая GH 40 | 0,6 | ||

| Дробь нержавеющая GH 30 | 0,3 | ||

| Дробь нержавеющая GH 20 | 0,2 | ||

| Дробь нержавеющая Gh20 | 0,1 | ||

| Дробь нержавеющая CG 40 | 0,6 | ||

| 40-50 HRC 390-530 HV | Дробь нержавеющая ВS030 | 0,3 | Подготовка под покрытие поверхностей сварных и прошедших термообработку алюминиевых рам для велосипедов и мотоциклов. Подготовка поверхностей под алиментирование. Очистка компонентов, полученных литьем или поковкой от заусенцев. Снятие прокатной окалины на алюминиевых сварных соединениях. Текстурирование алюминиевой штамповки до анодирования на корпусах цифровых камер. |

| Дробь нержавеющая ВS040 | 0,6 | ||

| Дробь нержавеющая ВS050 | 0,8 | ||

| 840 HV 64HRC | Дробь стальная колотая GK55/Gh24 | 1,7 | Очистка от формовочных смесей стального среднего литья |

| Дробь стальная колотая GK47/Gh26 | 1,44 | Очистка от формовочных смесей чугунного среднего литья, очистка от окалины поковок и штамповок цветного литья; подготовка поверхности под нанесение эмали | |

| Дробь стальная колотая GK39/Gh28 | 1,2 | Очистка от формовочных смесей чугунного среднего литья, очистка от окалины поковок и штамповок цветного литья; подготовка поверхности под нанесение эмали | |

| Дробь стальная колотая GK34/Gh35 | 1 | Очистка от формовочных смесей чугунного среднего литья ковкого чугуна, очистка от окалины поковок и штамповок; подготовка поверхности под нанесение эмали и под оцинковку. | |

| Дробь стальная колотая GK17/Gh50 | 0,7 | подготовка поверхности под нанесение эмали и под оцинковку. | |

| Дробь стальная колотая GK12/GH50 | 0,5 | очистка от формовочных смесей сплавов на основе меди и алюминия; очистка от окалины после термообработки; подготовка поверхности под оцинковку, под нанесение грунта | |

| Дробь стальная колотая GK07/GH80 | 0,3 | Очистка от формовочных смесей стального мелкого литья и сплавов на основе алюминия; очистка от окалины после термообработки | |

| 570-650 HV 53-57 HRC | Дробь стальная колотая GK55/GL14 | 1,7 | Очистка от формовочных смесей стального среднего литья |

| Дробь стальная колотая GK47/GL16 | 1,44 | Очистка от формовочных смесей чугунного среднего литья, очистка от окалины поковок и штамповок цветного литья; подготовка поверхности под нанесение эмали | |

| Дробь стальная колотая GK39/GL18 | 1,2 | Очистка от формовочных смесей чугунного среднего литья, очистка от окалины поковок и штамповок цветного литья; подготовка поверхности под нанесение эмали | |

| Дробь стальная колотая GK34/GL25 | 1 | Очистка от формовочных смесей чугунного среднего литья ковкого чугуна, очистка от окалины поковок и штамповок; подготовка поверхности под нанесение эмали и под оцинковку. | |

| Дробь стальная колотая GK17/GL40 | 0,7 | подготовка поверхности под нанесение эмали и под оцинковку. | |

| Дробь стальная колотая GK12/GL50 | 0,5 | очистка от формовочных смесей сплавов на основе меди и алюминия; очистка от окалины после термообработки; подготовка поверхности под оцинковку, под нанесение грунта | |

| Дробь стальная колотая GK07/GL80 | 0,3 | Очистка от формовочных смесей стального мелкого литья и сплавов на основе алюминия; очистка от окалины после термообработки | |

| 480-550 HV 48-52 HRC | Дробь стальная колотая GK55/GP14 | 1,7 | Очистка от формовочных смесей стального среднего литья |

| Дробь стальная колотая GK47/GP16 | 1,44 | Очистка от формовочных смесей чугунного среднего литья, очистка от окалины поковок и штамповок цветного литья; подготовка поверхности под нанесение эмали | |

| Дробь стальная колотая GK39/GP18 | 1,2 | Очистка от формовочных смесей чугунного среднего литья, очистка от окалины поковок и штамповок цветного литья; подготовка поверхности под нанесение эмали | |

| Дробь стальная колотая GK34/GP25 | 1 | Очистка от формовочных смесей чугунного среднего литья ковкого чугуна, очистка от окалины поковок и штамповок; подготовка поверхности под нанесение эмали и под оцинковку. | |

| Дробь стальная колотая GK17/GP40 | 0,7 | подготовка поверхности под нанесение эмали и под оцинковку. | |

| Дробь стальная колотая GK12/GP50 | 0,5 | очистка от формовочных смесей сплавов на основе меди и алюминия; очистка от окалины после термообработки; подготовка поверхности под оцинковку, под нанесение грунта | |

| Дробь стальная колотая GK07/GP80 | 0,3 | Очистка от формовочных смесей стального мелкого литья и сплавов на основе алюминия; очистка от окалины после термообработки |

novatecs.ru

особенности применения, критерии выбора, фракции, цена за мешок и м3

По мере развития производства металлоконструкций в конце 19-го века понадобилось средство, обеспечивающее очистку металла для последующего нанесения защитного антикоррозионного и декоративного покрытия. Наиболее универсальным стало применение пескоструя – пневматического аппарата, выбрасывающего мелкий абразив из сопла со скоростью 300-800 км/ч и выше. Он позволяет эффективно очищать поверхности любой площади и формы, не только металлические, но и многих других типов.

Оглавление:

- Разновидности песка

- Особенности выбора

- Цена за мешок и м3

Уже в 50-е годы 20-го столетия стало очевидно, что инженерный и технологический прогресс в области производства пневматики уже не способен дать существенного роста характеристик пескоструя, поэтому стали активно разрабатываться и внедряться новые виды расходных материалов. Выбор среди достаточно большого количества названий стал представлять серьезную сложность для неискушенного покупателя. Рассмотрим, какой песок лучше использовать в том или ином случае.

Какой песок подойдет?

Обычный кварцевый песок, давший название пескоструйному аппарату, долгое время был самым популярным видом расходника для него. По мере появления насыпных абразивов, значительно превосходящих песок по эксплуатационным характеристикам и безопасности, это название в просторечии стало расширяться и на них.

Сейчас в большинстве развитых стран правилами ТБ запрещено использовать обычный песок для пескоструйки. Это связано с тем, что кварц, измельчающийся при ударе об металл в пыль, при вдыхании вызывает смертельное заболевание легких – силикоз. Хотя сам пескоструйщик (вне зависимости от расходного материала) обязан быть защищен как минимум респиратором и очками, кварцевая пыль способна навредить окружающим даже на значительном расстоянии от места проведения работ. По сравнению с более прогрессивными методами существуют также дополнительные недостатки:

- Небольшая твердость. Многие материалы просто не поддаются воздействию.

- Малая скорость обработки пескоструем, повышенный расход абразива на единицу площади.

- Малая прочность. Мелкие и средние фракции после первого же цикла превращаются в пыль и абсолютно непригодны для дальнейшего применения.

Несмотря на эти факты, кварцевый песок продолжает широко использоваться на территории постсоветского пространства. Главным аргументом становятся исключительно низкие начальные капиталовложения. Приверженцы применения песка для пескоструйного аппарата способны найти и другие положительные моменты:

1. Возможность перепродать отработанный качественный песок крупных фракций в мешках в качестве строительного или использовать его после просеивания по второму разу.

2. Относительно низкая прочность и твердость расходника для пескоструя дает опытному человеку определенную гарантию, что он не нанесет обрабатываемой поверхности существенных повреждений в течение короткого времени, если неправильно подберет величину зерна. Можно безопасно работать с цветными металлами.

3. Допустимы любые виды сопел, скорость износа дорогостоящих сопел из карбида бора или карбида вольфрама в несколько раз меньше, чем при использовании более твердых абразивов.

4. После просушки и просеивания для простых и грубых работ может подойти практически любой – карьерный, пустынный, морской или речной песок для пескоструя. Это трудозатратно, но достигаемая экономия уменьшит необходимые денежные вложения до нуля.

5. Широчайший диапазон фракций, что дает возможность точно подобрать материал для достижения нужного эффекта.

Для пескоструя можно выбрать один из следующих видов:

- Обычный речной – необходимо просеивание, остальные характеристики минимальны.

- Карьерный – требует промывки и просеивания, мельче речного.

- Промышленный кварцевый – изготовлен из обычного путем просеивания и разделения на фракции, в 3 раза дороже.

- Особый абразивный дробленый – изготовлен методом дробления кварцевых горных пород, за счет остроугольной формы зерна намного эффективней по скорости работы и расходу материала.

Другие виды расходников для пескоструйного аппарата:

1. Никель-, купершлак – наиболее популярные варианты для пескоструя, получаемые из отходов при производстве меди и никеля. По цене сравнимы с обработанным песком, превосходят его в прочности и твердости (особенно никельшлак).

2. Стальные и чугунные дроби – в десятки раз более прочные и дорогие. Отличаются закаливающим воздействием на поверхность, подобным возникающему при ковке. Существуют колотые варианты для более быстрой и грубой работы.

3. Гранатовый песок – намного тверже простого, но так же непрочен. Из-за высокой цены за мешок применяется почти исключительно в резке металла с помощью гидравлического пескоструя.

4. Электрокорунд – наиболее твердый из всех вариантов, кристаллическая форма оксида алюминия. Отлично справляется с обработкой любой поверхности, практически не повреждается.

Как подобрать расходник?

Если вам необходимо отчистить старую цистерну, вы не пойдете покупать дорогой абразив, так же глупо пытаться добиться декоративного вида, используя материал из ближайшей песочницы. Первое, что нужно учесть при выборе песка для пескоструйной обработки – это характер планируемых работ. Важны следующие факторы:

1. Сбора отработанного материала. Без такой возможности экономически обоснованно применять для пескоструя только купер-, никельшлак и кварцевый песок.

2. Прочность и толщина удаляемого загрязнения. Если выбрать слишком мелкие или недостаточно твердые абразивы, пескоструй может не справиться с работой.

3. Материал основания. Чем он прочнее, тем тверже нужен абразив для пескоструя. И, напротив, слишком твердый повредит поверхность.

4. Необходимое состояние плоскости. Чем крупнее фракция, тем более грубой будет обработка.

5. Требуемая скорость. Абразив с острыми краями и большей твердостью (дробленый, колотая дробь, электрокорунд) намного быстрее и грубее выполнит работу, чем круглые частицы аналогичного размера.

Некоторые примеры, какой песок нужен для пескоструя:

1. Для наиболее распространенного на практике случая – ободрать от краски и ржавчины большую металлоконструкцию или старое здание под новую покраску, вполне подойдет обычный, дешевый, не разделенный на фракции песок. Перед загрузкой в резервуар пескоструя его необходимо просеять через сито и просушить. Зона работ должна быть на существенном удалении от жилых помещений или в герметичной комнате со средствами пылеподавления.

2. Начистить до блеска медную или алюминиевую поверхность поможет расходник мелких размеров – до 0,3 мм.

3. Чтобы ободрать стойкое лакокрасочное покрытие, не повредив материал, нужно выбрать для пескоструя фракции 0,3-0,6 мм.

4. Удалить въевшуюся ржавчину поможет песок или его шлаковые аналоги средней фракции – 0,6-1,6 мм.

5. Крупный абразив для пескоструя можно использовать, чтобы удалить окалину после сварки или снять толстое битумное покрытие.

6. Для обработки стальной поверхности в автомобильной мастерской понадобится стальная или чугунная дробь.

7. Гранатовый тип и электрокорунд необходимо выбрать, когда твердости кварца и металлических шлаков перестает хватать – в обработке легированных сталей, титана и так далее.

8. Для матирования стекла, нанесения красивых узорных пескоструйных рисунков на зеркала шкафа-купе и стеклянные межкомнатные двери нужен чистейший однородный песок мелких фракций. Для закаленных стекол – электрокорунд размером зерна 0,1-0,8 мм.

Для нержавеющей стали используют стеклянную или нержавеющую дробь.

Расценки

Большинство специализированных абразивов для пескоструя продаются в мешках. Наиболее распространен песок в мешках весом 25, 50 кг, оптовые партии для крупных предприятий отгружают в мягких контейнерах со стропами грузоподъемностью 1000 кг. Цена на материал природного и шлакового происхождения немного колеблется в зависимости от размера фракции – средняя стоит обычно на 5-15 % дешевле, чем крупная и мелкая.

Средняя цена популярных абразивов для пескоструя в Москве и Московской области:

| Абразивный материал для пескоструя | Приблизительная цена за мешок 25 кг, руб | Цена за куб.м (руб) при покупке машины или за тонну при оптовой закупке в мешках | Допустимое количество использований |

| Карьерный сеяный | 50 | 800-1000 | 1 |

| Речной | 55 | 1000 | 1 |

| Речной, очищенный и разделенный на фракции | 150-180 | 3500-4000 | 1, иногда 2 |

| Дробленый кварцевый | 250-300 | 8000-10000 | 1, иногда 2 |

| Купершлак | 150 | 3500 | 1 — 5 |

| Никельшлак | 170 | 3800 | 1 — 5 |

| Стальная дробь | 1000 | 35000 | 5 — 30 |

| Гранатовый | 700 | 22000-28000 | 1 — 20 |

| Электрокорунд | 1800 — 2300 | 65000-80000 | 30 и более |

stroitel-list.ru

|

|

dentald.ru

Песок для пескоструйного аппарата - выбираем правильно

Характеристики песка

Видео про песок

Многие мастера в погоне за экономией стараются использовать самый обычный песок, ведь так денежные затраты будут минимальные, потому что оплатить придется только доставку. Это очень не правильно, потому что использование обычного песка с улицы, наносит страшный вред той поверхности, которая подвергается обработке, да и самому аппарату это, конечно, тоже не идет на пользу. Настойчиво рекомендуем, дабы избежать таких «трагедий», тщательно выбирать песок для пескоструя, обращая особое внимание на все его качества, параметры и характеристики.

Каждый песок имеет ряд своих параметров, по которым можно оценить возможность его применения для определенной операции:

- Твердость песка. Она характеризует прочность и устойчивость выбираемого абразива. Оценка такой характеристики осуществляется по десятибалльной шкале. Каждый бал соответствует определенной степени разрушения песка, когда на него начинается воздействие при соприкосновении с более высокопрочными элементами. Хороший песок для пескоструйной обработки должен быть с высокими показателями прочности и твердости. Чем выше бал данного показателя в характеристиках, тем меньше он подвержен разрушению при ударе о твердую поверхность. Показатель 1 соответствует самым мягким материалам, а 10 самому твердому на сегодняшний день – алмазу.

- Фракция. Этот показатель необходимо учитывать, потому что он отражает степень зернистости подбираемого материала. Все фракционные продукты имеют четыре вида позиций: основная фракция, комплексная фракция, предельная фракция и минимальная фракция. В паспорте к продукции указывается также их количество, выраженное в процентах, которое присутствует в общем объеме. Этому параметру необходимо уделять особое внимание, так как от данных показателей зависит выбор сопла, уровень давления в аппарате и непосредственно вид и материал поверхности, которая будет подвергаться обработке.

- Абразивная способность — напрямую свидетельствуют о том, какой объем поверхностей и за какое время можно обработать, используя этот материал.

- Показатель механической стойкости. Он характеризует устойчивость материала к воздействию механических нагрузок. Очень важно, чтобы песок для пескоструйки имел высокий показатель данной характеристики, тогда он будет менее подвержен разрушению при соприкосновении с обрабатываемым элементом.

- Рекуперация. Показатели отражают возможность или же невозможность повторного применения песка после первичного использования для обработки. То есть такой показатель характеризует свойство материала сохранять свою функциональность, и чем он выше, тем дольше можно использовать этот материал.

- Химическая стойкость. В случае с пескоструйной обработкой его учитывать не обязательно, потому как он характеризует свойства к взаимодействию с жидкими растворами или смесями.

Кварцевый песок как самый доступный абразив

Чтобы выбрать песок абразивный правильно, бывает не достаточно ознакомиться с его техническими характеристиками. Изучение всех параметров, не в полной мере обеспечивает возможность качественного выполнения работ пескоструйной шлифовки или очистки. Бывает такое, что люди покупают песок, который совершенно не соответствует работам, которые они планируют осуществить с его применением.

Самые основные часто используемые виды материалов для пескоструйных работ, которые имеются в каталогах всех компаниях, занимающихся их реализацией:

Абразивным материалом, который чаще всего используют при проведении пескоструйных работ, является кварцевый песок. Он стоит совершенно недорого и найти где его приобрести не составит труда. При работе с ним необходимо четко соблюдать правила техники безопасности, потому что в процессе выполнения очистки или шлифовки образуется очень большое количество пыли, которая наносит непоправимый вред здоровью, и даже может вызвать такое неизлечимое заболевание, как силикоз легких. Необходимо обращать внимание на показатель процентного соотношения присутствия кварца в песке. Если он превышает 1 процент, то использование допускается только для выполнения работ в специальных герметичных закрытых камерах и при наличии системы эффективного пылеподавления. Такой материал имеет очень большое количество фракций, потому что его получают методом дробления горных пород, специальными камнедробильными машинами. После чего он промывается, сушится и дробится установками, которые придают ему необходимый размер зернистости. Показатели его фракции варьируются в широких пределах от 0,1 мм (пылевидная фракция) до 0,4 мм (крупная фракция). Высокая однородность массы, которая достигается за счет дробления цельной горной породы, и фракционные показатели позволяют использовать его для проведения работ с помощью различных аппаратов высокого давления.

Альтернативные варианты абразивных материалов

Видео про гранатовый песок

Широко применяется для пескоструйных работ и гранатовый песок. Это высокопрочный и естественный абразивный материал. Он добывается путем взрыва горных пород, которые впоследствии дробятся с использованием тяжелой техники. В его состав входят следующие элементы: кварц, цирконий, ильменит и основная составляющая – гранат (до 98%). Этот песок является самым экологически чистым и его чаще всего применяют при абразивной обработке с помощью водоабразивных аппаратов.

Довольно хорошим абразивным качеством обладает электрокорунд, который является оксидом алюминия. Его получают в процессе промышленной обработки. Кристаллический электрокорунд обладает большой степенью твердости и отличной абразивной способностью. В случае с затруднением выбора песка, рекомендуется отдавать предпочтение именно этому материалу, так как он позволит с легкостью обработать поверхность камня или любого твердого сплава металла. Его вес значительно меньше, чем вес других абразивов, соответственно количество частиц в единице веса значительно больше. Также его можно использовать несколько раз, поэтому не стоит сразу пугаться его стоимости. При работе не образуется никакой пыли, поэтому его применяют для беспылевой очистки и для работ по декоративному оформлению зеркал и стекол. Вообще его используют для многих целей и во многих сферах. С его помощью можно очищать двигатели внутреннего сгорания, придавать стали матовый вид, удалить коррозийные образования на материалах, нанести надписи и рисунки на гранит и так далее. Минимальное количество свободного кремния в составе электрокорунда обеспечивает полную безопасность при проведении работ.

Для подготовки поверхностей к покраске применяют купершлак и никельшлак, которые образуются на меде- и никелеплавильных комбинатах, как отход от обработки гранулированного шлака. В купершлаке и никельшлаке очень низкое содержание кварца, что делает их доступными для применения в пескоструйных работах открытого типа, и повышает спрос на использование в современных технологиях по подготовке различных поверхностей для покраски. Такие материалы считают наиболее результативными, потому как их можно использовать многократно и они имеют высокий показатель удельной плотности.

Самым экономическим абразивом считается чугунная, стальная и механическая дробь. Высокая стоимость этих абразивов с головой компенсируется возможностью их многократного повторного применения. Фракционность таких дробей очень точная, что позволяет добиться довольно высоких показателей однородности обрабатываемых поверхностей, адгезии, а также исключить перерасход лакокрасочного материала и улучшить качество защитного покрытия. Чугунные, стальные и металлические дроби идеально подойдут для работ по очистке металлов от окалины или же для подготовки металлических поверхностей под покраску.

Если применять дроби для работы в закрытых камерах или с использованием системы беспылевой очистки, удается добиться минимальной себестоимости.

Следует знать, что все абразивные материалы при ударе с поверхностью частично преобразуются в пыль и чтобы с ними работать, надо придерживаться техники безопасности и иметь специальные защитные средства.

Оцените статью: Поделитесь с друзьями!refite.ru

Акция-450руб.

Акция-450руб. PERLABLAST® micro 50 (8kg)

PERLABLAST® micro 50 (8kg)  PERLABLAST® 125 (8kg)

PERLABLAST® 125 (8kg)  Оксид алюминия TRIAKOR 200 мкм

Оксид алюминия TRIAKOR 200 мкм