Тиристорная схема регулятора тока для сварочного аппарата. Регулировка тока в сварочных аппаратах своими руками

Схема регулятора тока для сварочного аппарата

В этом материале рассмотрим способы регулировки сварочного тока. Схемы регуляторов тока для сварочного аппарата разнообразны. Они имеют свои достоинства и недостатки. Постараемся помочь читателю выбрать регулятор тока для сварочного аппарата.

Схема сварочного аппарата.

Общие понятия

Общеизвестен принцип дуговой сварки. Освежим в памяти основные понятия. Чтобы получить сварочное соединение, необходимо создать дугу. Электрическая дуга возникает при подаче напряжения между сварочным электродом и поверхностью свариваемого материала. Ток дуги расплавляет металл, образуется расплавленная ванна между двумя торцами. После остывания шва получаем крепкое соединение двух металлов.

Схема дуговой сварки.

В России переменный ток регламентирован частотой 50 Гц. Питание для сварочного аппарата подается от сети фазным напряжением 220 В. Сварочные трансформаторы имеют две обмотки: первичную и вторичную. Вторичное напряжение трансформатора составляет 70 В.

Разделяют ручной и автоматический режим сварки. В условиях домашней мастерской сварку проводят в ручном режиме. Перечислим параметры, которые изменяют в ручном режиме:

- сила тока сварки;

- напряжение дуги;

- скорость сварочного электрода;

- количество проходов на шов;

- диаметр и марка электрода.

Правильный выбор и поддержание на протяжении сварочного процесса необходимых параметров являются залогом качественного сварного соединения.

При проведении ручной дуговой сварки необходимо грамотно распределять ток. Это позволит выполнить качественный шов. Стабильность дуги напрямую зависит от величины сварочного тока. Специалисты подбирают ее исходя из диаметра электродов и толщины свариваемых материалов.

Вернуться к оглавлению

Типы регуляторов тока

Принципиальная электрическая схема регулятора постоянного тока.

Существует больше количество способов изменения силы тока во время проведения сварочных операций. Еще больше разработано принципиальных электрических схем регуляторов. Способы управления сварочным током могут быть следующие:

- установка пассивных элементов во вторичной цепи;

- переключение числа витков обмоток трансформатора;

- изменение магнитного потока трансформатора;

- регулировка на полупроводниках.

Следует знать преимущества и недостатки разных методов регулировки. Назовем характерные особенности указанных типов.

Вернуться к оглавлению

Резистор и дроссель

Первый тип регулировки считается самым простым. В сварочную цепь включают последовательно резистор или дроссель. В этом случае изменение силы тока и напряжения дуги происходит за счет сопротивления и, соответственно, падения напряжения. Умельцы оценили простой и эффективный способ регулировки тока — включение сопротивления во вторичную цепь. Устройство несложное и надежное.

Изменение величины тока с помощью резистора.

Добавочные резисторы используются для смягчения вольт-амперной характеристики источника питания. Изготавливают сопротивление из толстой (диаметром 5-10 мм) проволоки из нихрома. В качестве пассивного элемента применяются мощные проволочные сопротивления.

Для регулировки тока вместо сопротивления ставят и дроссель. Благодаря введению индуктивности в цепь дуги переменного тока наблюдается сдвиг фаз тока и напряжения. Переход тока через нуль происходит при высоком напряжении трансформатора, что повышает надежность повторного зажигания и устойчивость горения дуги. Режим сварки становится мягкий, в результате чего получаем равномерный и качественный шов.

Этот способ нашел широкое распространение благодаря надежности, доступности в изготовлении и низкой стоимости. К недостаткам отнесем малый диапазон регулирования и сложность в перестройке параметров. Сделать такую конструкцию по силам каждому. Часто применяют трансформаторы типа ТС-180 или ТС-250 от старых ламповых телевизоров, с которых убирают первичные и вторичные обмотки и наматывают дроссельную обмотку с требуемым сечением. Сечение алюминиевого провода составит порядка 35-40 мм, медного — до 25 мм. Количество витков будет находиться в диапазоне 25-40 штук.

Вернуться к оглавлению

Переключение числа обмоток

Регулировка напряжения осуществляется изменением числа витков обмотки. Так изменяется коэффициент трансформации. Регулятор сварочного тока прост в эксплуатации. Для такого способа регулировки необходимо сделать отводы при намотке. Коммутация проводится переключателем, выдерживающим большой ток и сетевое напряжение. Недостатки переключения витков: трудно найти коммутатор, выдерживающий нагрузку в пару сотен ампер, небольшой диапазон регулировки тока.

Вернуться к оглавлению

Магнитный поток сердечника

Влиять на параметры тока можно магнитным потоком силового трансформатора. Регулирование силы сварочного тока производят за счет подвижности обмоток, изменения зазора или введения магнитного шунта. При сокращении или увеличении расстояния магнитные потоки двух обмоток меняются, в результате чего сила тока тоже будет изменяться. Способ магнитного потока практически не используется из-за сложности изготовления трансформаторного сердечника.

Вернуться к оглавлению

Полупроводники в схеме регулировки тока

Рисунок 1. Схема регулятора сварочного тока.

Полупроводниковые приборы совершили настоящий прорыв в сварочном деле. Современная схемотехника позволяет использовать мощные полупроводниковые ключи. Особенно распространены тиристорные схемы регулировки сварочного тока. Применение полупроводниковых приборов вытесняет неэффективные схемы управления. Данные решения повышают пределы регулировки тока. Габаритные и тяжелые сварочные трансформаторы, содержащие огромное количество дорогой меди, заменены на легкие и компактные.

Электронный тиристорный регулятор — это электронная схема, необходимая для контроля и настройки напряжения и силы тока, которые подводятся к электроду в месте сварки.

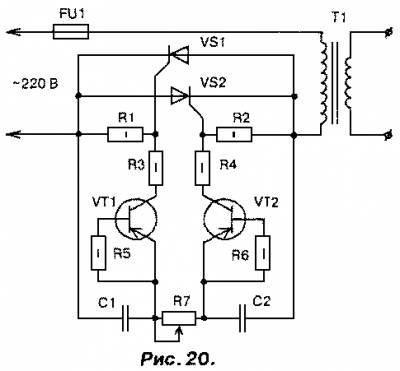

Для примера рассмотрим регулятор на тиристорах. Схема регулятора сварочного тока представлена на рис. 1.

В основу схемы положен принцип фазового регулятора тока.

Регулировка осуществляется подачей управляющего напряжения на твердотельные реле — тиристоры. Тиристоры VS1 и VS2 открываются поочередно при поступлении сигналов на управляющие электроды. Напряжение питания схемы формирования управляющих импульсов снимается с отдельной обмотки. Далее преобразуется в постоянное напряжение диодным мостом на VD5-VD8.

Положительная полуволна заряжает емкость С1. Время заряда электролитического конденсатора формируется резисторами R1, R2. Когда напряжение достигнет необходимой величины (более 5,6 В), происходит открытие динистора, образованного стабилитроном VD6 и тиристором VS3. Далее сигнал проходит через диод VD3 или VD4. При положительной полуволне открывается тиристор VS1, при отрицательной — VS2. Конденсатор С1 разрядится. После начала следующего полупериода тиристор VS1 закрывается, происходит зарядка емкости. В этот момент открывается ключ VS2, который продолжает подачу напряжения на электрическую дугу.

Наладка сводится к установке диапазона сварочного тока подстроечным сопротивлением R1. Как видим, схема регулировки сварочного тока довольно-таки проста. Доступность элементной базы, простота наладки и управления регулятора допускают изготовление такого сварочного аппарата самостоятельно.

Вернуться к оглавлению

Инверторные сварочные аппараты

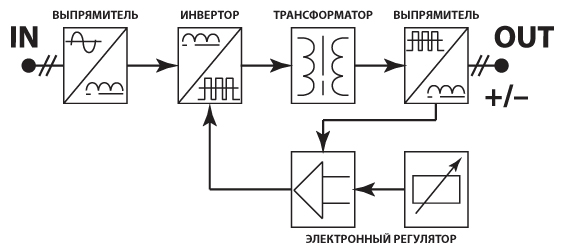

Устройство инверторного сварочного аппарата.

Особое место среди сварочного оборудования занимают инверторы. Инверторный сварочный аппарат — это устройство, которое способно обеспечить устойчивое питание сварочной дуги. Малые габариты и небольшой вес придают аппарату мобильность. Сильной стороной инвертора является возможность применять электроды переменного и постоянного тока. Сварка позволяет стыковать цветные металлы и чугун.

Главные преимущества использования инвертора:

- защита от нагрева деталей;

- устойчивость к возмущениям сети;

- независимость от колебаний и перегрузок по току;

- независимость от перепадов промышленной сети;

- способность скреплять цветной металл;

- стабильность сварочного тока;

- качественный шов;

- ровное горение дуги;

- малый вес и габариты.

К недостаткам сварочных инверторов относят высокую стоимость. Электронные детали следует оберегать от воздействия влаги, пыли, жары и сильных морозов (ниже 15оС).

Инверторное сварочное оборудование сегодня присутствует практически во всех слесарных и авторемонтных мастерских.

expertsvarki.ru

Делаем регулятор тока для сварочного аппарата своими руками

Одна из главных составляющих по-настоящему качественного шва — это правильная и точная настройка сварочного тока в соответствии с поставленной задачей. Опытным сварщикам часто приходится работать с металлом разной толщины, и порой стандартной регулировки min/max недостаточно для полноценной работы. В таких случаях возникает необходимость многоступенчатой регулировки тока, с точностью до ампера. Эту проблему можно легко решить путем включения в цепь дополнительного прибора — регулятора тока.

Ток можно регулировать по вторичке (вторичной обмотке) и по первичке (первичной обмотке). При этом каждый из способов настройки трансформатора для сварки имеет свои особенности, которые важно учитывать. В этой статье мы расскажем, как осуществляется регулировка тока в сварочных аппаратах, приведем схемы регуляторов для сварочного полуавтомата, поможем грамотно выбрать регулятор сварочного тока по первичной обмотке для сварочного трансформатора.

Содержание статьи

Способы регулировки тока

Существуют множество способов регулировки тока, и выше мы писали о вторичной и первичной обмотке. На самом деле, это очень грубая классификация, поскольку регулировка еще делится на несколько составляющих. Мы не сможем разобрать все составляющие в рамках этой статьи, поэтому остановимся на наиболее популярных.

Один из самых часто применяемых методов регулировки тока — это добавление баластника на выходе вторичной обмотки. Это надежный и долговечный способ, баластник можно легко сделать своими руками и использовать в работе без дополнительных приборов. Зачастую баластники используют исключительно для уменьшения силы тока.

В этой статье мы подробно описывали принцип работы и особенности использования баластника для сварочного полуавтомата. Там вы найдете подробную инструкцию, как изготовить прибор в домашних условиях и как использовать его в своей работе.

Несмотря на множество достоинств, метод регулировки тока по вторичной обмотке при использовании в связке с трансформатором для сварки может быть не очень удобен, особенно для начинающих сварщиков. Прежде всего, баластник довольно громоздкий и его размер может достигать метра в длину. Еще прибор часто находится под ногами и при этом сильно нагревается, а это грубое нарушение техники безопасности.

Если вы не готовы мириться с этими недостатками, то рекомендуем обратить внимание на метод, когда производится регулировка сварочного тока по первичной обмотке. Для этих целей зачастую используются электронные приборы, которые можно легко сделать своими руками. Такой прибор будет беспроблемно регулировать ток по первичке и не доставит сварщику неудобств при эксплуатации.

Электронный регулятор станет незаменимым помощником дачника, который вынужден проводить сварку в условиях нестабильного напряжения. Часто домам просто не положено использование электроприборов более 3-5 кВт, а это очень ограничивает в работе. С помощью регулятора можно настроить свой аппарат таким образом, чтобы он мог бесперебойно работать даже с учетом низкого напряжения. Также такой прибор пригодится мастерам, которым необходимо постоянно перемещаться с места на место во время работы. Ведь регулятор не нужно таскать за собой, как баластник, и он никогда не станет причиной травм.

Теперь мы расскажем о том, как самому изготовить электронный регулятор из тиристоров.

Схема тиристорного регулятора

Выше вы можете видеть схему простейшего регулятор на 2 тиристорах с минимумов недефицитных деталей. Вы также можете сделать регулятор на симисторе, но наша практика показала, что тиристорный регулятор мощности долговечнее и работает более стабильно. Схема для сборки очень простая и по ней вы сможете довольно быстро собрать регулятор, имея минимальные навыки пайки.

Принцип действия данного регулятора тоже прост. У нас есть цепь первичной обмотки, в которую подключается регулятор. Регулятор состоит из транзисторов VS1 и VS2 (для каждой полуволны). RC-цепочка определяет момент, когда откроются тиристоры, вместе с тем меняется сопротивление R7. В результате мы получаем возможность изменять ток по первичке трансформатора, после чего ток меняется и во вторичке.

Обратите внимание! Настройка регулятора осуществляется под напряжением, об этом не стоит забывать. Чтобы избежать фатальных ошибок и не получить травму нужно обязательно изолировать все радиоэлементы.

В принципе, вы можете использовать транзисторы старого образца. Это отличный способ сэкономить, поскольку такие транзисторы можно без проблем найти в старом радиоприемнике или на барахолке. Но учтите, что такие транзисторы должны использоваться на рабочем напряжении не менее 400 В. Если вы посчитаете нужным, можете поставить динисторы вместо транзисторов и резисторов, показанных на схеме. Мы динисторы не использовали, поскольку в данном варианте они работают не очень стабильно. В целом, эта схема регулятора сварочного тока на тиристорах неплохо зарекомендовала себя и на ее основе было изготовлено множество регуляторов, которые стабильно работают и хорошо выполняют свою функцию.

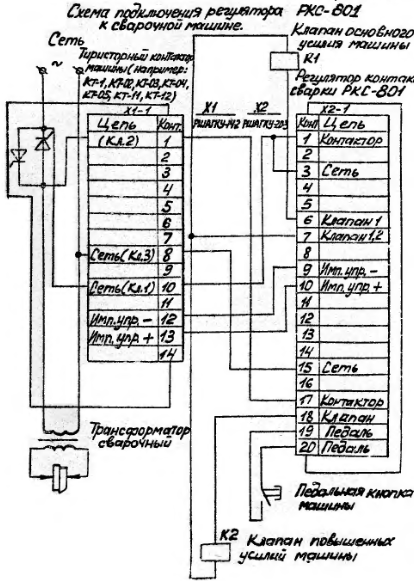

Также вы могли видеть в магазинах регулятор контактной сварки РКС-801 и регулятор контактной сварки РКС-15-1. Мы не рекомендуем изготавливать их самостоятельно, поскольку это займет много времени и несильно сэкономит вам деньги, но если есть такое желание, то можете изготовить РКС-801. Ниже вы видите схему регулятора и схему его подключения к сварочнику. Откройте картинки в новом окне, чтобы лучше видеть текст.

Измерение сварочного тока

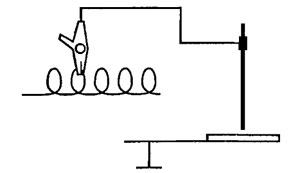

После того как вы изготовили и настроили регулятор, его можно использовать в работе. Для этого вам нужен еще один прибор, который будет измерять сварочный ток. К сожалению, не получится использовать бытовые амперметры, поскольку они не способны работать с полуавтоматами мощностью более 200 ампер. Поэтому рекомендуем использовать токоизмерительные клещи. Это относительно недорогой и точный способ узнать значение тока, управление клещами понятное и простое.

Так называемые «клещи» в верхней части прибора охватывают провод и измеряют ток. На корпусе прибора находится переключатель пределов измерения тока. В зависимости от модели и цены разные производители изготавливают токоизмерительные клещи, способные работать в диапазоне от 100 до 500 ампер. Выберите прибор, характеристики которого совпадают с вашим сварочным аппаратом.

Токоизмерительные клещи — это отличный выбор, если нужно оперативно измерить значение тока, при этом не влияя на цепь и не подключая в нее дополнительные элементы. Но есть один недостаток: клещи абсолютно бесполезны при измерении значения постоянного тока. Дело в том, что постоянный ток не создает переменное электромагнитное поле, поэтому прибор просто не видит его. Но в работе с переменным током такой прибор оправдывает все ожидания.

Есть другой способ измерения тока, он более радикальный. Можно добавить в цепь вашего сварочного полуавтомата промышленный амперметр, способный измерять большие значения тока. Еще можно просто временно добавлять амперметр в разрыв цепи сварочных проводов. Слева вы можете видеть схему такого амперметра, по которой можете его собрать.

Это дешевый и эффективный способ измерения тока, но использование амперметра в сварочных аппаратах тоже имеет свои особенности. В цепь добавляется не сам амперметр, а его резистор или шунт, при этом стрелочный индикатор должен параллельно подключаться к резистору или шунту. Если не соблюдать эту последовательность, прибор в лучшем случае просто не будет работать.

Вместо заключения

Регулирование сварочного тока на полуавтомате — это не так сложно, как может показаться на первый взгляд. Если вы обладаете минимальными знаниями в области электротехники, то сможете без проблем собрать своими силами регулятор тока для сварочного аппарата на тримисторах, сэкономив на покупке этого прибора в магазине. Самодельные регуляторы особенно важны для домашних мастеров, которые не готовы к дополнительным тратам на оборудование. Расскажите о своем опыте изготовления и использования регулятора тока в комментариях и делитесь этой статьей в своих социальных сетях. Желаем удачи в работе!

[Всего голосов: 1 Средний: 1/5]svarkaed.ru

Сварочный аппарат с электронной регулировкой тока » Полезные самоделки

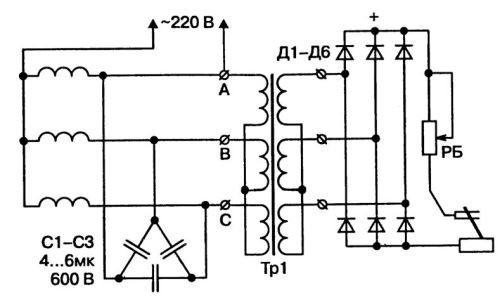

Рис.1. Принципиальная электрическая схема сварочного трансформатора с электронной регулировкой тока:

Как следует из принципиальной электрической схемы (см. рис.), в основе данного устройства - разновидность тиристорного регулятора, получившего широкое распространение в последнее время. Оно и понятно. Ведь такое техническое решение позволяет использовать здесь весьма доступные материалы и детали, что важно для повторения и в «центре», и в условиях «глубинки».«Сварочник» состоит из собственно силового трансформатора Т1, регулирующих тиристоров VS1 и VS2, включённых в цепь силовой обмотки II, и блока электронной регулировки, вырабатывающего управляющие импульсы. Дополнительная обмотка III стабилизирует горение дуги и позволяет улучшить процесс образования шва в начальный момент сварки. Ну а что касается обмотки IV, то она служит для питания блока электронной регулировки тока.

Трансформатор Т1 изготовлен на основе статорного сердечника от асинхронного двигателя переменного тока мощностью 15...18,5 или 22 кВт. По методике, о которой журнал уже не раз рассказывал своим читателям (см., например, № 8'92, 11'95). Напомним лишь, что электродвигатель разбирают, и статор вместе с обмотками извлекают из корпуса. В случае затруднений последний можно даже разбить (конечно, с соблюдением необходимых предосторожностей).

Прежние обмотки вырубают зубилом. Остатки удаляют, не повреждая, однако, сами статорные пластины. Магнитопровод обматывают затем несколькими слоями стеклоткани или киперной ленты. Причём в последнем случае изолирующий материал промазывают эпоксидным клеем. Или - простым масляным лаком (например, марки ПФ-231).

Первичную обмотку трансформатора выполняют проводом марок ПЭВ-2 (медный) или АПСО (алюминиевый) диаметром 2,5 мм. Содержать она должна 220 витков, которые наматывают равномерно по всему сечению магнитопровода.Если же провода требуемого диаметра нет, то можно обмотку выполнить двумя проводами. Важно лишь, чтобы суммарное сечение здесь составляло 5 мм . Для удобства намотки используют челнок, на котором предварительно размещают требуемое количество провода.

Получившуюся обмотку I изолируют 2-3 слоями стеклоткани или киперной ленты. Затем нелишне проверить всё на наличие короткозамкнутых витков. Для этого обмотку включают в обычную сеть с напряжением 220 В и убеждаются, что ток в цепи обмотки находится в пределах 0,3-0,5 А, Если замеренное значение превышает указанное, то ничего не остается, кроме как более аккуратно перемотать все 220 витков.

Вторичную обмотку II выполняют уже проводом сечением 35 мм3. Витков у неё поменьше, всего 60. А в качестве провода здесь вполне подойдёт медная или алюминиевая шина с надёжной изоляцией.

Рядом с обмоткой II на магнитопроводе размещают обмотку III, которая также содержит 60 витков, но уже - провода марки ПЭВ-2 диаметром 2,5 мм. А вот у обмотки IV - 40 витков ПЭВ-2 0,7 мм. Причём предусмотрен отвод от середины.Изолируются все вторичные обмотки так же основательно, как и первичная.

После окончательной намотки следует снова испытать трансформатор на холостом ходу. Методика здесь практически та же. Отличие лишь в том, что при указанном ранее значении тока на обмотках II и III должно быть напряжение 220 В, на обмотке IV - 40В.В основе блока электронной регулировки тока лежит схема аналогичного устройства промышленного изготовления ТС-200. Монтаж выполняется печатным или навесным способом. Но в любом случае для этого блока предусматривается надёжный корпус.Трансформатор Т2 наматывается на магнитопроводе Ш16 с толщиной набора 16 мм. Обмотка I содержит 140 витков провода марки ПЭВ-2 диаметром 0,5 мм. У II- всего 70 витков ПЭВ-2 0,1 мм, а у III и IV - по 90 витков ПЭВ-2 0,5 мм.

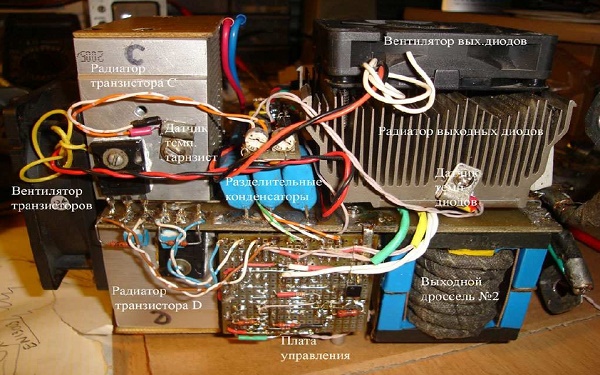

Рис.2. Самодельное сварочный трансформатор в сборе:

1 - трансформатор, 2 - радиатор (2 шт.), 3 - тиристор (2 шт.), 4 - пластина верхняя, 5 - брусок, 6 - ручка для переноски, 7 - панель блока регулировки, 8 - потенциометр R-12, 9 - болт М12 с гайкой (2 шт., для крепления сварочного кабеля), 10 - болт М12 стяжной с гайкой и шайбами, 11 - пластина нижняя, 12 - скоба крепления сетевого кабеля, 13 - кабель сетевой.

Резисторы R1...R9 - типа МЛТ-0,5. В качестве R10 и R11 как нельзя лучше подойдут МЛТ-2, а для R12 - СП2-6А. Конденсаторы С1 и С3 целесообразнее использовать типа К50-6. А что касается С2 и С4, то здесь предпочтительнее К73. Тиристоры VS1 и VS2 - ТЛ-200 или им подобные. Устанавливаются на теплоотводах с общей поверхностью 1000 мм3 каждый.Блок, собранный из исправных деталей и без ошибок, в наладке не нуждается. Ну а если что-то вдруг не заладится - проверьте монтаж. Обратите внимание на правильность подсоединения обмоток у трансформатора Т2 и на соблюдение указанной в схеме полярности.

Работу блока можно легко проверить с помощью осциллографа. Для этого выходы 4-5 и 6-7 нагружают резисторами сопротивлением по 50 Ом и мощностью 0,5 Вт. Подсоединив прибор сначала к одному выходу, а затем - к другому, убеждаются, что перемещением движка резистора R12 изменяется скважность импульсов.

При отсутствии осциллографа работоспособность блока можно проверить и с помощью вольтметра переменного тока. Причём не подключая обмотку III При правильной работе блока с изменением сопротивления резистора R12 напряжение в точках 9-10 должно плавно меняться от 0 до 60 В.

Возможный вариант конструкции «сварочника» представлен на иллюстрации. Трансформатор Т1 закреплён, как это хорошо видно, на круглом 400-мм основании из 10-мм текстолита или 15-мм фанеры. Причём под него следует подложить два бруска из твёрдого дерева сечением 30x30 мм и длиной 350 мм - для надлежащей циркуляции воздуха, улучшения охлаждения. К основанию трансформатор крепится при помощи стяжного болта М12 соответствующей длины и такой же, как и снизу, пластины. Сверху на радиаторах размещаются тиристоры.

Ручки для переноски трансформатора изготавливаются из стальной трубы диаметром 0,5 дюйма. На них крепятся две текстолитовые пластины толщиной 5 мм. Одна из них служит для установки блока регулировки тока, потенциометра R12, а также подсоединяемого на болтах М12 сварочного кабеля. На второй пластине закреплены две скобы для намотки сетевого кабеля после окончания работы. Здесь же можно установить и автоматический выключатель, рассчитанный на ток не менее 25 А.

Впрочем, конструкция сварочного агрегата может быть и другой. Его, например, легко разместить в «целостном» корпусе (предусмотрев, соответственно, специальные вентиляционные отверстия или даже малогабаритный вентилятор для обдува). Однако как бы при этом не ухудшился тепловой режим! Ведь даже в конструкции «свободно продуваемого» трансформатора, которая изображена на рисунке, приходится после каждого часа работы предусматривать 10-минутный перерыв.

Сварку производят электродами марки Э-5РА УОНИ-13/55-2,5 УД-1. Диаметр, как уже указывалось,- от 2 до 5 мм. Вставляют нужный электрод в надёжный и удобный электрододержатель (см. описания таковых в № 11'87, 1'90, 10'94 журнала "Моделист конструктор"), включают названные выше устройства - и за дело. Естественно, с соблюдением техники безопасности.С технологией же сварки можно ознакомиться в соответствующих пособиях.

М. Терлецкий, г. Санкт-Петербург,МК 03 1996

www.freeseller.ru

Электронный регулятор тока для сварочного трансформатора. - Конструкции простой сложности - Схемы для начинающих

Наиболее оптимальным является способ ступенчатой регулировки тока, с помощью изменения количества витков, например, подключаясь к отводам, сделанным при намотке вторичной обмотки трансформатора. Однако, этот способ не позволяет производить регулировку тока в широких пределах, поэтому им обычно пользуются для подстройки тока. Помимо прочего, регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. В этом случае, через регулирующее устройство проходят значительные токи, что является причиной увеличения ее габаритов. Для вторичной цепи практически не удается подобрать мощные стандартные переключатели, которые бы выдерживали ток величиной до 260 А.

Если сравнить токи в первичной и вторичной обмотках, то оказывается, что в цепи первичной обмотки сила тока в пять раз меньше, чем во вторичной обмотке. Это наталкивает на мысль поместить регулятор сварочного тока в первичную обмотку трансформатора, применив для этой цели тиристоры. На рис. 20 приведена схема регулятора сварочного тока на тиристорах. При предельной простоте и доступности элементной базы этот регулятор прост в управлении и не требует настройки.  Рис. 1 Принципиальная схема регулятора тока сварочного трансформатора: VT1, VT2 -П416

Рис. 1 Принципиальная схема регулятора тока сварочного трансформатора: VT1, VT2 -П416

VS1, VS2 - Е122-25-3

С1, С2 - 0,1 мкФ 400 В

R1, R2 - 200

R3, R4 - 220

R5, R6 - 1 кОм

R7 - 68 кОм

Регулирование мощности происходит при периодическом отключении на фиксированный промежуток времени первичной обмотки сварочного трансформатора на каждом полупериоде тока. Среднее значение тока при этом уменьшается. Основные элементы регулятора (тиристоры) включены встречно и параллельно друг другу. Они поочередно открываются импульсами тока, формируемыми транзисторами VT1, VT2.

При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети.

Изменением сопротивления резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно.

Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами (рис. 2)  Рис. 2 Принципиальная схема замены транзистора с резистором на динистор, в схеме регулятора тока сварочного трансформатора. Aноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А.

Рис. 2 Принципиальная схема замены транзистора с резистором на динистор, в схеме регулятора тока сварочного трансформатора. Aноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А.

В качестве VT1, VT2 хорошо зарекомендовали себя транзисторы старого образца типа П416, ГТ308, однако эти транзисторы, при желании, можно заменить современными маломощными высокочастотными транзисторами, имеющими близкие параметры. Переменный резистор типа СП-2, а постоянные резисторы типа МЛТ. Конденсаторы типа МБМ или К73-17 на рабочее напряжение не менее 400 В.

Все детали устройства с помощью навесного монтажа собираются на текстолитовой пластине толщиной 1...1,5 мм. Устройство имеет гальваническую связь с сетью, поэтому все элементы, включая теплоотводы тиристоров, должны быть изолированы от корпуса.

Правильно собранный регулятор сварочного тока особой наладки не требует, необходимо только убедиться в стабильной работе транзисторов в лавинном режиме или, при использовании динисторов, в стабильном их включении.

cxema.my1.ru

Регулировка сварочного тока

Существуют различные способы регулировки сварочного тока, но, можно сказать, что самое широкое распространение в народе получил очень простой и надежный способ регулировки тока - с помощью включенного на выходе вторичной обмотки балластного сопротивления. Способ не только прост и надежен, но к тому же полезен, так как улучшает внешнюю характеристику трансформатора, увеличивая крутизну ее падения. В некоторых случаях балластные сопротивления применяются сугубо для исправления жесткой характеристики сварочного аппарата.

Величина балластного сопротивления для регулятора сварочного тока составляет порядка сотых-десятых долей Ома и подбирается, как правило, экспериментально. В качестве балластного сопротивления издавна применяются мощные проволочные сопротивления, использовавшиеся в подъемных кранах, троллейбусах, или отрезки спиралей ТЭНов (теплоэлектронагревателей), куски толстой высокоомной проволоки. Несколько уменьшить ток можно даже с помощью растянутой дверной пружины из стали. Балластное сопротивление может включаться либо стационарно.

Нихромовая проволока в качестве балластного сопротивления (диаметром 4 мм и длиной 8 м). Проволока может быть и меньшего диаметра, и при этом будет нужна меньшая длина, но она будет больше нагреваться.

Регулирование сварочного тока балластным сопротивлением

Большинство проволочных резисторов большой мощности изготовлены в виде открытой спирали, установленной на керамический каркас длиной до полуметра, как правило, в спираль смотана и проволока от ТЭНов. Если резистор изготовлен из магнитных сплавов, то в случае его спиральной компоновки, а тем более с какими-либо стальными элементами конструкции внутри спирали, при прохождении больших токов спираль начинает сильно вибрировать. Ведь спираль - это тот же соленоид, а огромные сварочные токи порождают мощные магнитные поля. Уменьшить влияние вибраций можно, растянув спираль и зафиксировав ее на жесткой основе. Кроме спирали, проволоку можно сгибать также змейкой, что тоже уменьшает размеры готового резистора. Сечение токопроводящего материала резистора следует подбирать побольше, потому что при работе он сильно греется. Слишком тонкая проволока или лента будет раскаляться докрасна, хотя даже это, в принципе, не исключает эффективность использования ее в качестве регулятора тока для сварочного аппарата. О реальном значении сопротивления балластных проволочных резисторов судить трудно, так как в нагретом состоянии свойства материалов сильно меняются.

Регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. Через регулирующие устройство проходят значительные токи, что приводит к его громоздкости. Другое неудобство - переключение. Для вторичной цепи практически невозможно подобрать столь мощные стандартные переключатели, чтобы они выдерживали ток до 200А. Другое дело - цепь первичной обмотки, где токи примерно в пять раз меньше, переключатели для которых являются ширпотребом. Последовательно с первичной обмоткой, так же, как и в предыдущем случае, можно включать балластные сопротивления. Только в этом случаи сопротивление резисторов должно быть на порядок большим, чем в цепи вторичной обмотки. Так, батарея из нескольких параллельно соединенных резисторов ПЭВ-50. 100 суммарным сопротивлением 6-8 Ом способна понизить выходной ток вдвое, а то и втрое, в зависимости от конструкции трансформатора. Можно собрать несколько батарей и установить переключатель. Если же в распоряжении нет мощного переключателя, то можно обойтись несколькими выключателями. Установив резисторы по схеме изображенной ниже, можно, например, сделать регулятор сварочного тока с комбинацией: 0; 4; 6; 10 Ом.

Регулятор тока для сварочного аппарата

Резисторы ПЭВ

Правда, при включении балластного сопротивления в первичной цепи, теряется выгода, которую придает сопротивление во вторичной, - улучшение падающей характеристики трансформатора. Но зато и к каким-либо отрицательным последствиям в горении дуги включенные по высокому напряжению резисторы не приводят: если трансформатор хорошо варил без них, то с добавочным сопротивлением в первичной обмотке он варить будет.

В режиме холостого хода трансформатор потребляет небольшой ток, а значит, его обмотка обладает значительным сопротивлением. Поэтому дополнительные несколько Ом практически никак не сказываются на выходном напряжении холостого хода.

Вместо резисторов, которые при работе будут сильно греться, в цепь первичной обмотки можно установить реактивное сопротивление - дроссель.

Самодельный дроссель

Эту меру следует рассматривать скорее как выход из положения, если никаких других средств понижения мощности не имеется. Включение реактивного сопротивления в цепь высокого напряжения может сильно понижать выходное напряжение холостого хода трансформатора. Падение выходного напряжения наблюдается у трансформаторов с относительно большим током холостого хода - 2-3А. При незначительном потреблении тока - порядка 0,1А - падение выходного напряжения почти незаметно. Кроме того, включенный в первичной обмотке трансформатора, дроссель может приводить к некоторому ухудшению сварочных характеристик трансформатора, хотя и не настолько, чтобы его нельзя было эксплуатировать. В последнем случае все еще сильно зависит от свойств конкретного трансформатора. Для некоторых сварочных аппаратов, включение дросселя в первичную цепь трансформатора никак не сказывается, по крайней мере согласно субъективным ощущениям, на качестве горения дуги.

В качестве дросселя сварочного аппарата, для регулировки тока, можно использовать готовую вторичную обмотку какого-нибудь трансформатора, рассчитанного да выход около 40В и мощностью 200-300 Вт, тогда ничего переделывать не придется. Хотя все же лучше сделать самодельный дроссель, намотав провод на отдельном каркасе от такого же трансформатора - 200-300 Вт, например от телевизора, сделав отводы через каждые 30-60 витков, подключенные к переключателю.

Схема обмотки дросселя для сварочного аппарата

Самодельный дроссель можно изготовить и на незамкнутом - прямом сердечнике. Это удобно, когда уже есть готовая катушка с несколькими сотнями витков подходящего провода. Тогда внутрь нее надо набить пакет прямых пластин из трансформаторного железа. Необходимое реактивное сопротивление выставляется подбором толщины пакета, ориентируясь по сварочному току трансформатора. Для примера: дроссель, изготовленный из катушки, содержащей предположительно около 400 витков провода диаметром 1,4 мм, был набит пакетом железа с общим сечением 4,5 см 2. длиной, равной длине катушки, 14 см. Это позволило уменьшить сварочный ток трансформатора 120А примерно в два раза. Дроссель такого типа можно сделать и с регулируемым реактивным сопротивлением. Для этого можно менять глубину ввода стержня сердечника в полость катушки. Катушка без сердечника обладает низким сопротивлением, при полностью введенном стержне ее сопротивление максимально. Дроссель, намотанный подходящим проводом, мало греется, но у него сильно вибрирует сердечник. Это надо учитывать при стяжке и фиксации набора пластин железа.

Для самодельных сварочных аппаратов легче всего, еще при намотке обмоток, сделать их с отводами и, переключая количество витков, изменять ток. Однако использовать такой способ можно разве что для подстройки тока, нежели для его регулировки в широких пределах. Ведь, чтобы уменьшить ток в 2-3 раза, придется слишком увеличивать количество витков первичной обмотки, что неизбежно приведет к падению напряжения во вторичной цепи. Либо же придется наращивать витки всех катушек, что приведет к чрезмерному расходу провода, увеличению габаритов и массы трансформатора.

Для более тонкой регулировки сварочного тока в меньшую сторону, можно использовать индуктивность сварочного кабеля, укладывая его кольцами. Но не стоит перебарщивать, т.к. кабель будет нагреваться.

В последнее время некоторое распространение получили тиристорные и симисторные схемы регулировки тока сварки. При подаче на управляющий вывод тиристора или симистора напряжения определенной величины регулятор открывается и начинает свободно пропускать через себя ток. В схемах регулирования тока, работающих от переменного напряжения, управляющие импульсы обычно поступают на каждом полупериоде. Регулятор открывается в строго определенные (задаваемые) моменты времени, обрезая таким образом начало каждого полупериода синусоиды тока, что уменьшает суммарную мощность проходящего электрического сигнала.

Осциллограмма для трансформатора с тиристорным регулятором

Естественно, ток и напряжение после этого не имеют синусоидальную форму. Такие схемы позволяют регулировать мощность в широких пределах. Человек, разбирающийся в радиоэлектронике, сможет изготовить подобную схему самостоятельно, хотя, надо сказать, устройства такого рода нельзя признать совершенными. При использовании регуляторов данного типа процесс горения дуги несколько ухудшается. Ведь теперь при уменьшении мощности дуга начинает гореть отдельными, все более кратковременными вспышками. У большинства из схем тиристорных регуляторов шкалы не линейны, а калибровка меняется с изменением напряжения сети, ток через тиристор постепенно увеличивается во время работы из-за нагрева элементов схемы. Кроме того, обычно заметно гасится выходная мощность даже при максимальном положении отпирания регулятора, к чему сварочные трансформаторы очень чувствительны. Такой способ регулировки тока сварки, из-за сложности изготовления и невысокой надежности, не получил большого распространения среди самодельных регуляторов сварочного тока.

Измерение сварочного тока

Для измерения больших токов, в данном случае до 200А, требуются приборы, которые обладают своей спецификой и в быту мало-распространены. Одним из наиболее простых решений будет воспользоваться токоизмерительными клещами.

Токоизмерительные клещи

Специфика измерения этим прибором состоит в том, что для измерения не требуется подключаться в электрическую цепь. Сила тока измеряется на расстоянии от провода без прикосновения к нему. У прибора есть специальный разводящийся контур, отчего и название - "клещи", которым охватывается провод с током. Электромагнитное поле тока протекающего в охваченном проводе наводит ток в замкнутом контуре, который и измеряется. На корпусе "клещей" находится переключатель пределов измерения тока, максимальные значения которого обычно достигают - от 100А до 500А для разных моделей приборов. Токоизмерительными клещами можно оперативно воспользоваться практически в любой ситуации, не оказывая никакого влияния на электрическую цепь. Измерять ими можно лишь переменный ток, который создает переменное электромагнитное поле, для постоянного тока этот инструмент бесполезен. Класс точности в данном случае весьма невысок, поэтому можно судить, скорее, только о приблизительных значениях.

Другой способ измерять ток сварки: вмонтировать в электрическую цепь изготавливаемого сварочного аппарата или дорабатываемого промышленного аппарат амперметр, рассчитанный на большие значения тока, а то и просто включать его на время в разрыв цепи сварочных проводов.

Включение амперметра в сварочную цепь также отмечается некоторой спецификой. Дело в том, что последовательно в цепь включается не сам прибор (стрелочный указатель), а его шунт (резистор), стрелочный же индикатор подключается к шунту параллельно.

Схема амперметра для измерения больших токов

Шунт обладает собственным сопротивлением: предположительно сотые доли Ома (так как измерить его обычным омметром не удается). На вид это кусок металла в несколько сантиметров в длину прямоугольного сечения с мощными контактными площадками с обеих сторон. От точности сопротивления шунта зависит и точность показания прибора. Для каждой модели амперметра предусмотрен шунт определенного сопротивления, и они должны продаваться вместе.

Амперметр с шунтом

Немалое значение имеет способность стрелочного указателя измерительного прибора устанавливаться на текущее значение, преодолевая колебательные переходные процессы при изменении тока, иначе стрелка будет судорожно плясать по шкале уже при незначительных изменениях тока, которые неизбежны при горении сварочной дуги.

полуавтомат сварочный ВДУ 500 Урал с Уралом 3

Сварочные инвертора "Дніпро-М" mini MMA 250 DBP

note2auto.ru

Простой регулятор тока сварочного трансформатора

Важной особенностью конструкции любого сварочного аппарата является возможность регулировки рабочего тока. В промышленных аппаратах используют разные способы регулировки тока: шунтирование с помощью дросселей всевозможных типов, изменение магнитного потока за счет подвижности обмоток или магнитного шунтирования, применение магазинов активных балластных сопротивлений и реостатов. К недостаткам такой регулировки надо отнести сложность конструкции, громоздкость сопротивлений, их сильный нагрев при работе, неудобство при переключении.Наиболее оптимальный вариант - еще при намотке вторичной обмотки сделать ее с отводами и, переключая количество витков, изменять ток. Однако использовать такой способ можно для подстройки тока, но не для его регулировки в широких пределах. Кроме того, регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. Так, через регулирующее устройство проходят значительные токи, что приводит к его громоздкости, а для вторичной цепи практически невозможно подобрать столь мощные стандартные переключатели, чтобы они выдерживали ток до 200 А. Другое дело - цепь первичной обмотки, где токи в пять раз меньше. После долгих поисков путем проб и ошибок был найден оптимальный вариант решения проблемы - широко известный тиристорный регулятор, схема которого изображена на рис.1.

При предельной простоте и доступности элементной базы он прост в управлении, не требует настроек и хорошо зарекомендовал себя в работе - работает не иначе, как "часики".Регулирование мощности происходит при периодическом отключении на фиксированный промежуток времени первичной обмотки сварочного трансформатора на каждом полупериоде тока (рис.2). Среднее значение тока при этом уменьшается.Основные элементы регулятора (тиристоры) включены встречно и параллельно друг другу. Они поочередно открываются импульсами тока, формируемыми транзисторами VT1, VT2.

При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети. После начала следующего, противоположного по знаку полупериода переменного тока тиристор закрывается, и начинается новый цикл зарядки конденсаторов, но уже в обратной полярности. Теперь открывается второй транзистор, и второй тиристор снова подключает нагрузку к сети.Изменением сопротивления переменного резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно.Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами (рис.3). Аноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А.

При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети. После начала следующего, противоположного по знаку полупериода переменного тока тиристор закрывается, и начинается новый цикл зарядки конденсаторов, но уже в обратной полярности. Теперь открывается второй транзистор, и второй тиристор снова подключает нагрузку к сети.Изменением сопротивления переменного резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно.Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами (рис.3). Аноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А. В качестве VT1, VT2 хорошо зарекомендовали себя транзисторы старого образца типа П416, ГТ308. Вполне реальна замена их более современными маломощными высокочастотными, имеющими близкие параметры.Переменный резистор типа СП-2, остальные типа МЛТ. Конденсаторы типа МБМ или МВТ на рабочее напряжение не менее 400 В.Правильно собранный регулятор не требует налаживания. Необходимо лишь убедиться в стабильной работе транзисторов в лавинном режиме (или в стабильном включении динисторов).Внимание! Устройство имеет гальваническую связь с сетью. Все элементы, включая теплоотводы тиристоров, должны быть, изолированы от корпуса.С. В. Прус, Р. П. Копчак, г. Староконстантинов, Хмельницкая обл.Литература1. Медведев А. ЮТ. От регулятора до антенны.2. Зубаль И. Сварочный трансформатор своими руками // Радиоаматор.-2000.-№5.

В качестве VT1, VT2 хорошо зарекомендовали себя транзисторы старого образца типа П416, ГТ308. Вполне реальна замена их более современными маломощными высокочастотными, имеющими близкие параметры.Переменный резистор типа СП-2, остальные типа МЛТ. Конденсаторы типа МБМ или МВТ на рабочее напряжение не менее 400 В.Правильно собранный регулятор не требует налаживания. Необходимо лишь убедиться в стабильной работе транзисторов в лавинном режиме (или в стабильном включении динисторов).Внимание! Устройство имеет гальваническую связь с сетью. Все элементы, включая теплоотводы тиристоров, должны быть, изолированы от корпуса.С. В. Прус, Р. П. Копчак, г. Староконстантинов, Хмельницкая обл.Литература1. Медведев А. ЮТ. От регулятора до антенны.2. Зубаль И. Сварочный трансформатор своими руками // Радиоаматор.-2000.-№5.

electroscheme.org

Неисправности и методика ремонта инверторных сварочных аппаратов своими руками

Все большую популярность среди мастеров сварщиков завоевывают инверторные сварочные аппараты благодаря своим компактным размерам, небольшой массе и приемлемым ценам. Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок. В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре.

Устройство сварочного инвертора

Сварочные инверторы в зависимости от моделей работают как от бытовой электрической сети (220 В), так и от трехфазной (380 В). Единственное, что нужно учитывать при подключении аппарата к бытовой сети – это его потребляемая мощность. Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

Итак, в устройство инверторного сварочного аппарата входят следующие основные модули.

- Первичный выпрямительный блок. Этот блок, состоящий из диодного моста, размещен на входе всей электрической цепи аппарата. Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.

- Конденсаторный фильтр. Подсоединяется параллельно к диодному мосту для сглаживания пульсаций переменного тока и содержит 2 конденсатора. Каждый электролит имеет запас по напряжению не менее 400 В, и по емкости от 470 мкФ для каждого конденсатора.

- Фильтр для подавления помех. Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

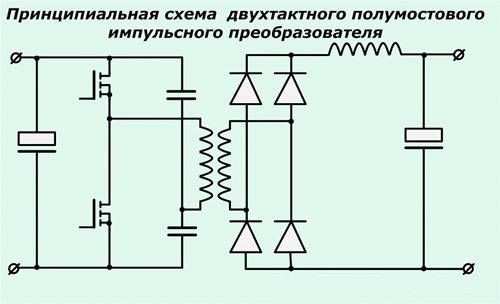

- Инвертор. Отвечает за преобразование переменного напряжения в постоянное. Преобразователи, работающие в инверторах, могут быть двух типов: двухтактные полумостовые и полные мостовые. Ниже приведена схема полумостового преобразователя, имеющего 2 транзисторных ключа, на основе устройств серий MOSFET или IGBT, которые чаще всего можно увидеть на инверторных аппаратах средней ценовой категории.

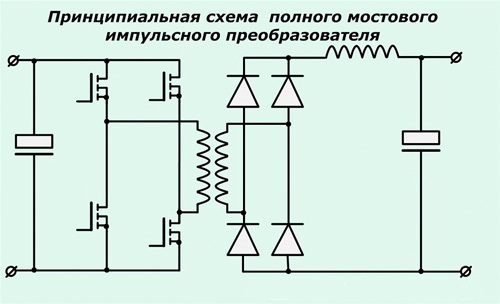

Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.

Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.

Так же, как и диоды, транзисторы устанавливаются на радиаторы для лучшего отвода от них тепла. Чтобы защитить транзисторный блок от всплесков напряжения, перед ним устанавливается RC-фильтр.

- Высокочастотный трансформатор. Устанавливается после инвертора и понижает высокочастотное напряжение до 60-70 В. Благодаря включению в конструкцию данного модуля ферритового магнитопровода, появилась возможность снизить вес и уменьшить габариты трансформатора, а также уменьшить потери мощности и повысить КПД оборудования в целом. К примеру, вес трансформатора, имеющего железный магнитопровод и способного обеспечивать ток в 160 А, будет около 18 кг. Но трансформатор с ферритовым магнитопроводом при тех же характеристиках тока будет иметь массу около 0,3 кг.

- Вторичный выходной выпрямитель. Состоит из моста, в составе которого находятся специальные диоды, с большой скоростью реагирующие на высокочастотный ток (открытие, закрытие и восстановление занимает около 50 наносекунд), на что не способны обычные диоды. Мост оборудован радиаторами, предотвращающими его перегрев. Также выпрямитель имеет защиту от скачков напряжения, реализованную в виде RC-фильтра. На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы.

- Плата управления. Управлением всеми операциями инвертора занимается микропроцессор, который получает информацию и контролирует работу аппарата с помощью различных датчиков, расположенных практически во всех узлах агрегата. Благодаря микропроцессорному управлению, подбираются идеальные параметры тока для сварки разного рода металлов. Также электронное управление позволяет экономить электроэнергию за счет подачи точно рассчитанных и дозированных нагрузок.

- Реле плавного пуска. Чтобы во время пуска инвертора не перегорели диоды выпрямителя от высокого тока заряженных конденсаторов, применяется реле плавного пуска.

Как работает инвертор

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Причины поломок инверторов

Современные инверторы, особенно сделанные на основе IGBT-модуля, достаточно требовательны к правилам эксплуатации. Объясняется это тем, что при работе агрегата его внутренние модули выделяют много тепла. Хотя для отвода тепла от силовых узлов и электронных плат используются и радиаторы, и вентилятор, этих мер порой бывает недостаточно, особенно в недорогих агрегатах. Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Обычно это правило называется “Продолжительность включения” (ПВ), которая измеряется в процентах. Не соблюдая ПВ, происходит перегрев основных узлов аппарата и выход их из строя. Если это произойдет с новым агрегатом, то данная поломка не подлежит гарантийному ремонту.

Также, если инверторный сварочный аппарат работает в запыленных помещениях, на его радиаторах оседает пыль и мешает нормальной теплоотдаче, что неизбежно приводит к перегреву и поломке электрических узлов. Если от присутствия пыли в воздухе избавиться нельзя, требуется почаще открывать корпус инвертора и очищать все узлы аппарата от накопившихся загрязнений.

Но чаще всего инверторы выходят из строя, когда они работают при низких температурах. Поломки случаются по причине появления конденсата на разогретой плате управления, в результате чего происходит замыкание между деталями данного электронного модуля.

Особенности ремонта

Отличительной особенностью инверторов является наличие электронной платы управления, поэтому диагностировать и устранить неисправность в данном блоке может только квалифицированный специалист. К тому же, из строя могут выходить диодные мосты, транзисторные блоки, трансформаторы и другие детали электрической схемы аппарата. Чтобы провести диагностику своими руками, требуется иметь определенные знания и навыки работы с такими измерительными приборами, как осциллограф и мультиметр.

Из вышесказанного становится понятно, что, не имея необходимых навыков и знаний, приступать к ремонту аппарата, особенно электроники, не рекомендуется. В противном случае ее можно полностью вывести из строя, и ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

Основные неисправности агрегата и их диагностика

Как уже говорилось, инверторы выходят из строя из-за воздействия на “жизненно” важные блоки аппарата внешних факторов. Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Аппарат не включается

Очень часто данная поломка вызывается неисправностью сетевого кабеля аппарата. Поэтому сначала нужно снять кожух с агрегата и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, то потребуется более серьезная диагностика инвертора. Возможно, проблема кроется в дежурном источнике питания аппарата. Методика ремонта “дежурки” на примере инвертора марки Ресанта показана в этом видео.

Нестабильность сварочной дуги или разбрызгивание металла

Данная неисправность может вызываться неправильной настройкой силы тока для определенного диаметра электрода.

Совет! Если на упаковке к электродам нет рекомендованных значений силы тока, то ее можно рассчитать по такой формуле: на каждый миллиметр оснастки должно приходиться сварочного тока в пределах 20-40 А.

Также следует учитывать и скорость сварки. Чем она меньше, теме меньшее значение силы тока нужно выставлять на панели управления агрегата. Кроме всего, чтобы сила тока соответствовала диаметру присадки, можно пользоваться таблицей, приведенной ниже.

Сварочный ток не регулируется

Если не регулируется сварочный ток, причиной может стать поломка регулятора либо нарушение контактов подсоединенных к нему проводов. Необходимо снять кожух агрегата и проверить надежность подсоединения проводников, а также, при необходимости, прозвонить регулятор мультиметром. Если с ним все в порядке, то данную поломку могут вызвать замыкание в дросселе либо неисправность вторичного трансформатора, которые потребуется проверить мультиметром. В случае обнаружения неисправности в данных модулях их необходимо заменить либо отдать в перемотку специалисту.

Большое энергопотребление

Чрезмерное потребление электроэнергии, даже если аппарат находится без нагрузки, вызывает, чаще всего, межвитковое замыкание в одном из трансформаторов. В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

Электрод прикипает к металлу

Такое происходит, если в сети понижается напряжение. Чтобы избавиться от прилипания электрода к свариваемым деталям, потребуется правильно выбрать и настроить режим сварки (согласно инструкции к аппарату). Также напряжение в сети может проседать, если аппарат подключен к удлинителю с малым сечением провода (меньше 2,5 мм2).

Нередко падение напряжения, вызывающего прилипание электрода, происходит при использовании слишком длинного сетевого удлинителя. В таком случае проблема решается подключением инвертора к генератору.

Горит перегрев

Если горит индикатор, это свидетельствует о перегреве основных модулей агрегата. Также аппарат может самопроизвольно отключаться, что говорит о срабатывании термозащиты. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

На самом деле, различных поломок и причин, вызывающих их, может быть достаточно много, и перечислить их все сложно. Поэтому лучше сразу понять, по какому алгоритму проводится диагностика сварочного инвертора в поисках неисправностей. Как проводится диагностика аппарата, можно узнать, посмотрев следующее обучающее видео.

tehnika.expert