Автоматическая и полуавтоматическая сварка в защитных газах. Аргон взрывоопасен или нет

Технический газ аргон. Аспекты его применения в сварочном процессе

Аргон – это инертный газ с одноатомной структурой, который имеет температуру кипения в условиях нормального давления ниже, чем у кислорода. Средняя температура кипения аргона составляет около ста восьмидесяти градусов по Цельсию. Аргон достаточно хорошо растворяется в воде, но лучше для этих целей использовать органические растворители.

Производство аргона не составляет особого труда и не требует значительных затрат. Он в большом количестве содержится в земной атмосфере. При этом следует учитывать, что в процессе использования аргон не претерпевает совершенно никаких структурных и химических изменений. Он возвращается в атмосферу в своем первоначальном виде. В настоящее время учеными открыты только два соединения, в которых участвует аргон. Оба эти соединения могут образовываться только под воздействием критически низких температур.

Технический газ аргон получают в качестве побочного продукта производственного процесса, в ходе которого кислород отделяют от азота. Для этого применяются специальные камеры с использованием воздухоразделительных аппаратов с двукратной ректификацией. Аргон обладает большими летучими свойствами, чем кислород, и меньшими, чем азот. Поэтому в процессе разделения воздуха на кислород и азот аргон остается в средней фракции. Из средней точки верхней колонны аппарата аргон направляют в специальные камеры для сжатия и хранения.

При первичном отборе массовая доля аргона в отобранной фракции составляет ничтожно малые показатели, всего около пяти процентов. Это так называемый сырой аргон. После последующей конденсации и очистки удается получить чистый аргон с массовой долей содержания его во фракции около 99,99 процентов. Практикуется так же способ извлечения аргона в процессе утилизации отходов аммиачного производства. В этом случае аргон получают из азота, оставшегося после связывания его с молекулами водорода.

Транспортировка и хранение аргона допускается только в специализированных емкостях, газовых баллонах. В большинстве случаев для этого применяются сорокалитровые газовые баллоны. Баллоны с аргоном окрашиваются в серый цвет. Поперек баллона наносится зеленая полоса и надпись аналогичного цвета. Стандартное давление в баллонах с аргоном составляет сто пятьдесят атмосфер. В ряде случаев для снижения затрат на перевозку, аргон транспортируется в сжиженном состоянии. При этом его закачивают в специализированные ёмкости и сосуды Дюара. Также можно использовать и специализированные цистерны. Аргон не является взрывоопасным веществом. Меры предосторожности при его транспортировке в основном сводятся к тому, чтобы обеспечить сохранность самого технического газа, так как он обладает большой летучестью.

Технический газ аргон широко используется в самых разнообразных сферах производства. Наибольшее применение он нашел в производстве металлов и их обработке. В металлургической промышленности аргон используется для получения высококачественных видов стали. Для этого аргон пропускают через расплавленную массу, предназначенную для проката стального листа. При этом аргон полностью освобождает сталь от присутствия в ней молекул кислорода, водорода и других газов, содержащихся в воздухе.

В сварочных процессах аргон применяется при сварке ответственных узлов и агрегатов, которые нуждаются в повышенной защите от коррозийных процессов. Есть также такие сплавы и металлы, которые без применения аргона не могут быть обработаны при помощи сварочных операций. В частности, такие металлы, как тантал, ниобий, цирконий, гафний, вольфрам, уран, торий, титан, не могут подвергаться обработке без дополнительной защиты их при помощи инертного газа аргона.

В настоящее время использование электрической дуги в аргонной среде дает колоссальные возможности для производства работ с самыми различными металлами и деталями из них. В частности, сварка в аргоне дает возможность нагрева металлических поверхностей до температуры выше шести градусов по Цельсию. Это дает уникальную возможность при помощи простейшего сварочного аппарата резать металлы самой различной толщины.

При сварке в аргоне не применяются различные флюсы и электродные покрытия. Сварочные швы после такой обработки получаются совершенно чистыми и ровными. Они не нуждаются в дополнительной обработке в виде зачистки от остатков сварочного материала и шлаков. В ходе работ струя аргона полностью удаляет не только воздух из места сварки, но и все остаточные продукты.

Применение технического газа аргона не требует специальных мер предосторожности. Этот газ обладает высокими экологическими свойствами. Это природный газ, который не претерпевает никаких технологических изменений. При этом аргон не отличается повышенной взрывоопасностью. Технология транспортировки и хранения газовых баллонов, наполненных аргоном, соответствует требованиям, применяемым для остальных технических газов.

Купить 74

www.gaz-kom.ru

Вредность - Аргонодуговая сварка — TIG

К основным, чаще всего развивающимся профзаболеваниям газоэлектросварщиков относятся:1. Интоксикация марганцем (нейротоксикоз)2. Пневмокониоз электросварщиков3. Профессиональная экзема4. Пылевой бронхит5. Бронхиальная астма.

Интоксикация марганцем

Марганец относится к числу нейротропных ядов, способных вызвать развитие наиболее тяжелой формы профессионального нейротоксикоза. Марганец – хрупкий металл, легко соединяется с кислородом, растворим в кислотах, имеет жизненно важное значение, входит в состав ферментов, является кофактором для ряда ферментов, необходим для эритропоэза, синтеза гемоглобина, аскорбиновой кислоты, гликогена, образования хрящевой ткани. Марганец ускоряет выработку антител и синтез витамина С. Влияет на деятельность гипофиза и желез внутренней секреции, на функционирование мышц и нервов. В производственных условиях марганец встречается в виде пыли, паров, аэрозолей, содержащих оксиды или соли марганца. Марганец входит в состав качественных электродов, используемых для сварки, и в процессе работы выделяется в окружающую среду в составе сварочного аэрозоля. Т.о., марганец в виде аэрозоля проникает в организм через легкие, в меньшей степени через желудочно-кишечный тракт и кожу. Депонируется марганец в костях, головном мозге и паренхиматозных органах. В крови в норме содержится 0,012 – 0,050 мг% марганца. Выделение происходит в основномс калом, меньше с мочой, слюной, грудным молоком. Предельно допустимая концентрация (ПДК) марганца в воздухе рабочей зоны – 0,3 мг\м3 для аэрозолей дезинтеграции и 0,05 мг\м3 для аэрозолей конденсации.Марганец обладает выраженным тропизмом к подкорковым узлам головного мозга. Он нарушает обмен биогенных аминов, ряда ферментов, угнетает адренореактивные и активирует холинореактивные системы, увеличивает содержание ацетилхолина в синапсах подкорковых узлов и гипоталамуса. Но главное в его токсическом действии – нарушение синтеза и депонирования дофамина, нарушение баланса содержания ацетилхолина и допамина, в результате чего нарушается мышечный тонус, точность, ловкость и плавность произвольных движений, развиваются вегетативные расстройства.Марганец также вызывает гипофункцию желез внутренней секреции,функциональную недостаточность печени, вазомоторную недостаточность, снижает кровенаполнение мозга (в бассейне вертебро-базиллярных артерий) и суммарный мозговой кровоток. Марганец обладает аллергизирующим действием, поэтому кроме поражения нервной системы способен вызывать бронхиальную астму и экзему. При вдыхании пыли марганцевых руд возможно развитие пневмокониоза (манганокониоза), при вдыхании сварочного аэрозоля – пылевого бронхита, пневмокониоза электросварщиков.Необходимо отметить, что острых отравлений марганец не вызывает, впроизводственных условиях развивается хроническая марганцевая интоксикация.Признаки интоксикации развиваются медленно. У электросварщиков, работающих с марганецсодержащими электродами в закрытых емкостях и подвергающихся воздействию повышенных концентраций марганца в сочетании с оксидом углерода, клиническая картина поражения нервной системы характеризуется астеническими, вегетативно-сосудистыми, а иногда и негрубыми полиневритическими нарушениями. Степеньвыраженности экстрапирамидных нарушений зависит от концентрации оксидов марганца в рабочей зоне.Для стадии функциональных нарушений характерны общая слабость, повышенная утомляемость, снижение физической и умственной работоспособности, двигательной активности, повышенная сонливость. Сужается круг интересов, появляется благодушие, отсутствие адекватной оценки состояния своего здоровья, что обусловливает позднееобращение больного за медицинской помощью. Отсутствие специфики и яркой клиники на этом этапе вызывает затруднения диагностики. Объективно у больного имеет место легкая мышечная гипотония, гипергидроз, гипомимия, лабильность пульса и АД, чувствительные нарушения. Это легкая степень хронической марганцевой интоксикации.В большинстве случаев возможна стабилизация процесса, реже – восстановление здоровья.При продолжении контакта с марганцем к этим проявлениям добавляются признаки интеллектуально-мнестических нарушений, экстрапирамидной недостаточности (брадикинезия, умеренное повышение мышечного тонуса, координационные нарушения), поражения периферических нервов (гипестезия по дистальному полиневритическомутипу). Изменения носят мало или необратимый, нередко прогрессирующий характер. Это средняя степень тяжести хронической марганцевой интоксикации. Тяжелая степень интоксикации развивается редко и характеризуется наличием акинетико-ригидного или амиостатического синдрома или марганцевого паркинсонизма.Марганцевый паркинсонизм развивается чаще у малостажированных больных (от нескольких месяцев до 2-3 лет) и характеризуется диффузным поражением нервной системы двигательными и психическими нарушениями. Кроме марганцевого паркинсонизма возможно развитие токсической полиневропатии с дистальной гипальгезией, снижением силы, болезненностью мышц при пальпации, снижение потенции у мужчин, нарушение менструального цикла у женщин, гастрита со ниженной секрецией.Следует отметить, что у многих, длительно работающих в контакте с марганцем интоксикация не развивается или под воздействием сопутствующих марганцу окиси углерода, продуктов сгорания электрода, аэрозолей металлов развивается поражении других органов и систем. Очевидно, это связано с тем, что синдром марганцевогопаркинсонизма развивается в основном у лиц с генотипически обусловленной повышенной уязвимостью (неполноценностью) стриопаллидарной системы. Вследствие этого возможно субклиническое течение марганцевой интоксикации, которое под влиянием атеросклероза, нейротравмы, нейроинфекции и др. приобретает клиническое течение в виде синдрома марганцевого паркинсонизма. Необходимо отметить, что клинические проявления марганцевой интоксикации продолжают прогрессировать в течение многих лет после прекращения контакта с ним. Дифференциальный диагноз в стадии функциональных нарушений проводится с неврозами и неврозоподобными состояниями, полиневропатиями диабетического, постинфекционного, алкогольного происхождения. В стадии органических нарушений (токсическая энцефалопатия) – с опухолями головного мозга, острыми нарушениями мозгового кровообращения, постинфекционными и посттравматическими энцефалопатиями, паразитарным поражением головного мозга.Лечение и дальнейшее наблюдение пациента – в профцентре.

Патология легких и дыхательных путей у электросварщиков

В процессе работ, связанных с электросваркой, образуется высокодисперсный аэрозоль, включающий пыль железа и других металлов, а также газы, обладающие токсичными и раздражающими свойствами, и диоксид кремния. Состав и количество образующейся высокодисперсной пыли зависит от вида сварки, состава используемых сварочных материалов и свариваемых металлов, режима сварочного процесса и др. Кроме пыли железа, а при ряде работ и свободного диоксида кремния, сварочный аэрозоль может содержать токсичные вещества – оксиды марганца, оксиды хрома, соединения никеля, меди, цинка, ванадия и других металлов, а также оксиды азота, оксид углерода, озон, фторид водорода и др. Если в сварочном аэрозоле содержится большое количество пыли оксидов железа и диоксида кремния, то пневмокониоз электросварщиков расценивается как сидеросиликоз. При высоком содержании в аэрозоле свободного диоксида кремния могут развиваться классические формы силикоза.Известны случаи возникновения манганокониоза (пневмокониоз от воздействия пыли марганца) у электросварщиков, применяющих качественные марганецсодержащие электроды. При использовании электродов с фтористо-кальциевым покрытием у электросварщиков нередко возникают острые респираторные заболевания и пневмонии, что в определенной мере можно связать с токсическим действием образующегося при сварке фторида водорода. У газорезчиков, имеющих контакт с газами раздражающего и токсического действия, также отмечается наклонность к повторным пневмониям и частым острым респираторным заболеваниям. Возможно развитие острых поражений верхних дыхательных путей и легких вплоть до токсического отека легких (фторид водорода, оксиды азота и др.), а также литейной лихорадки от воздействия аэрозоля конденсации цинка, меди, никеля и других металлов. Т.о., сварочный высокодисперсный аэрозоль сложного состава может оказывать не только фиброгенное, но и токсическое, раздражающее, сенсибилизирующее действие. В связи с этим у электросварщиков и газорезчиков , помимо пневмокониозов, могут развиваться хронический бронхит и бронхиальная астма (от воздействия хрома, никеля и других соединений). Воздействие производственной пыли у сварщиков нередко сочетается с воздействием неблагоприятных факторов микро- и макроклимата, с вынужденной неудобной рабочей позой, что ускоряет развитие патологического процесса и обусловливает полиморфизм клинической картины. Большую роль играет также работа в закрытых емкостях (цистерны, баки и т.п.), где в условиях замкнутого пространства и при отсутствии вентиляции сварщик вынужден дышать воздухом с большой концентрацией сварочных аэрозолей. Респиратором сварщики не пользуются в силу неудобства (одновременное использование щитка и респиратора практически невозможно), а специальными шланговыми противогазами с подачей воздуха предприятия не обеспечены. Пневмокониоз, обусловленный воздействием пыли, выделяющейся при сварочных работах и газорезке, характеризуется в большинстве случаев доброкачественным течением. Обычно кониотический процесс возникает через 15 – 20 лет после начала работы. В единичных случаях при проведении сварочных работ в замкнутых емкостях возможно более раннее развитие пневмокониоза (через 5 – 6 лет). Клинические проявления пневмокониоза электросварщиков, как и многих пневмокониозов, весьма скудны. Обычно больные жалуются на кашель сухой или с небольшим количеством мокроты, умеренную одышку при физическом напряжении, иногда – боли в грудной клетке. При этом физикальные данные обследования длительное время остаются в норме, показатели функции внешнего дыхания длительно не изменены.Позже обнаруживаются признаки эмфиземы легких, показатели ФВД слегка снижаются преимущественно по рестриктивному типу. Рентгенологически в начальной стадии пневмокониоза выявляются диффузное усиление и деформация сосудисто-бронхиальногорисунка. На этом фоне определяются четко очерченные, округлые, одинаковой формы и величины узелковоподобные образования, которые по мере прогрессирования заболевания и при продолжении работы в условиях воздействия аэрозоля довольно равномерно усеивают оба легочных поля. Указанные изменения обусловлены главным образом скоплением рентгеноконтрастных частиц металлической пыли. В отличие от силикоза не наблюдается значительное увеличение лимфоузлов корней легких, пневмофиброз выражен слабо, фиброзные узелки, характерные для силикоза, не формируются. Пневмокониозу электросварщиков свойственно, как правило, доброкачественное течение без прогрессирования процесса в постпылевом периоде. Отличительной его особенностью является возможность регрессии или обратного развития патологического процесса после прекращения работы в контакте с пылью. Наблюдаемое уменьшение количества и размеров узелковоподобных образований в легких обусловлено тем, что при этой форме кониотического процесса клеточная реакция в легких преобладает над процессами фиброза. В связи с этим возможно обратное развитие клеточно-пылевых очажков за счет элиминации рентгеноконтрастной пыли и рассасывания клеточных скоплений и молодых коллагеновых волокон. Пневмокониоз электросварщиков сравнительно редко осложняется туберкулезом. Довольно частые осложнения – это хроническая бронхолегочная инфекция с симптомокомплексом бронхита. Предрасполагают к развитию этого осложнения перенесенные острые отравления газами раздражающего и токсического действия или частые острые респираторные заболевания, под видом которых также нередко протекают слабовыраженные, стертые формы последствий острого воздействия газов, образующихся при сварке и газорезке металлов. Дифференцировать пневмокониоз электросварщиков необходимо с другими заболеваниями органов дыхания, характеризующимися развитием пневмофиброза и\или имеющими сходную рентгенологическую картину: туберкулез, саркоидоз, карциноматоз легких, лимфогранулематоз, диффузным фиброзирующим альвеолитом и др. В лечении пневмокониозов упор делается на этиологическое (прекращение контакта с пылью) и патогенетическое. Последнее включает в себя отхаркивающие препараты, муколитики, витамины, биогенные стимуляторы, по показаниям – бронхолитики, ингаляционные ГКС. Хороший эффект показывает физиотерапевтическое лечение, ЛФК, санаторно-курортное лечение.

Профилактика профзаболеваний электросварщиков

1. Совершенствование технологических процессов.2. Регулярное использование индивидуальных средств защиты (для электросварщиков это противогазы шланговые, которые обеспечивают подачу воздуха, пригодного для дыхания, из чистой зоны; существуют также автономные противогазы, которые обеспечивают подачу дыхательных смесей из индивидуального источника воздухоснабжения; фильтрующие СИЗ органов дыхания газопылезащитные).3. Наличие, исправность и регулярное использование коллективных средств защиты: местная приточно-вытяжная вентиляция и увлажнение перерабатываемых материалов.4. Качественное проведение предварительных при поступлении на работу профилактических медицинских осмотров, основная цель которых - определение профессиональной пригодности к работе в контакте со сварочными аэрозолями. Основные противопоказания к допуску перечислены в приказе МЗ РФ от 14.03.1996г № 90 «О порядке проведения предварительных и периодических едицинских осмотров работников и медицинских регламентах допуска к профессии».5. Качественное и регулярное проведение периодических профилактических медицинских осмотров, основная цель которых – выявление начальных признаков профзаболеваний и начальных признаков общих заболеваний, препятствующих продолжению работы в контакте с пылью и сварочными аэрозолями.6. Оздоровление лиц, имеющих контакт с пылью, в профилактории, пансионате, труппе здоровья.7. Защита временем (исключение чрезмерно длительного стаже работы со сварочными аэрозолями и пылью и исключение сверхурочных работ). Рекомендуемый максимальный стаж для электросварщиков – 12,5 лет.8. Наличие и регулярное использование дополнительных к обеденному оплачиваемых перерывов для посещения ингалятория. 9. Регулярное использование дополнительного питания.10. Отказ от курения.А ещё есть вольфрамовые электроды с торием, очень хорошо горят на постоянке, но торий мало, мало радиоактивен

websvarka.ru

2.6. Требования при работе с аргоном

2.6.1. Аргон - газ без цвета и запаха, химически малоактивный. При увеличении концентрации в замкнутом объеме понижает парциальное давление кислорода во вдыхаемом воздухе.

2.6.2. Помещение, где размещены сосуды, контейнеры или рампы, не должно иметь технологического этажа (подвала) и углублений в покрытии пола более 0,5 м.

2.6.3. В процессе эксплуатации контейнера со сжиженным аргоном должны соблюдаться дополнительные меры безопасности:

а) опорожнение контейнера должно производиться только с помощью испарителя;

б) открытие и закрытие вентилей должно производиться плавно, без толчков и ударов;

в) не производить подтяжку болтов и сальников на вентилях и трубопроводах, находящихся под давлением;

г) отсоединение шлангов производить после полного испарения аргона;

д) не допускать попадания жидкого аргона на кожу человека, так как он вызывает тяжелое обморожение;

е) при отсоединении шлангов обслуживающий персонал не должен стоять напротив, так как возможен выброс из шланга газообразного или капельного аргона.

2.6.4. В процессе эксплуатации контейнеров (сосудов накопителей), рамп для централизованного использования газов от баллонов должен быть установлен постоянный контроль за исправностью всей предохранительной аппаратуры.

Предохранительные клапаны должны быть отрегулированы и опломбированы, а также содержаться в чистоте.

2.7. Требования безопасности к процессам сварки

на поточно - механизированных и конвейерных линиях

2.7.1. Сварочные работы на линиях могут проводиться как на постоянных рабочих местах со стационарными автоматическими и полуавтоматическими сварочными машинами, так и на временных, организуемых для выполнения кратковременных операций при подготовке объектов сварки.

2.7.2. На постоянных рабочих местах сварку выполняют электросварщики на машинах, на временных - электросварщики ручной

сварки.

2.7.3. Организация сварочных процессов на поточных механизированных и конвейерных линиях должна соответствовать требованиям настоящих Правил и ГОСТ 12.2.022; ГОСТ 12.2.032;

ГОСТ 12.2.033.

2.7.4. Сварочные работы на поточных линиях выполняются в соответствии с требованиями настоящих Правил и ГОСТ 12.1.004;

ГОСТ 12.3.003.

2.7.5. При разработке технологического процесса сварки на поточно - механизированных и конвейерных линиях должна быть обеспечена максимальная механизация и автоматизация, с наличием специальных технических решений для локализации опасных и вредных производственных факторов и защиты работников.

2.7.6. Для автоматизированных процессов сварки, сопровождающихся образованием вредных аэрозолей, газов и излучений, превышающих действующие допустимые концентрации и уровни, необходимо предусматривать дистанционное управление, а также использование средств индивидуальной защиты.

2.7.7. Удаление вредных пылегазовыделений следует предусматривать с помощью пылегазоприемников, встроенных или сблокированных со сварочными автоматами или полуавтоматами, агрегатами, порталами или манипуляторами.

2.7.8. Пульты управления грузоподъемными транспортными средствами следует объединять (располагать в непосредственной

близости) с пультами управления сварочным оборудованием.

Зоны размещения органов управления на пультах должны соответствовать требованиям ГОСТ 12.2.032 и ГОСТ 12.2.033.

2.7.9. Для работы в аварийных условиях предусматривается система раздельного управления сварочными и подъемно транспортными операциями на линиях.

2.7.10. Оборудование и пульты управления на сварочных поточно

- механизированных линиях должны располагаться в одной плоскости с тем, чтобы избежать необходимости перемещения рабочих по

вертикали.

2.7.11. Рабочее место оператора у объединенного пульта должно быть оборудовано креслом, конструкция которого соответствует требованиям ГОСТ 21889, или сидениями со спинками, изготовленными из нетеплопроводных материалов.

2.7.12. Поточные сварочные линии должны располагаться в изолированных участках специально спроектированных цехов и зданий. Для предохранения работающих на соседних рабочих местах от неблагоприятного действия факторов, сопровождающих сварку, участки сварки должны быть ограждены несгораемыми перегородками или конструкциями порталов, консолей и т.д.

2.7.13. Участки поточных и конвейерных линий должны быть отделены проходами от соседних участков, стен, подъездных путей и

т.д.

2.7.14. Расстояние до проходов от места сварки должно быть не менее 5 м, чтобы обезопасить проходящих от слепящего действия сварочной дуги. При невозможности выполнения указанных требований у места сварки устанавливается несгораемая перегородка или ширма.

studfiles.net

Аргон и гелий, применяемые для сварки в защитных газах

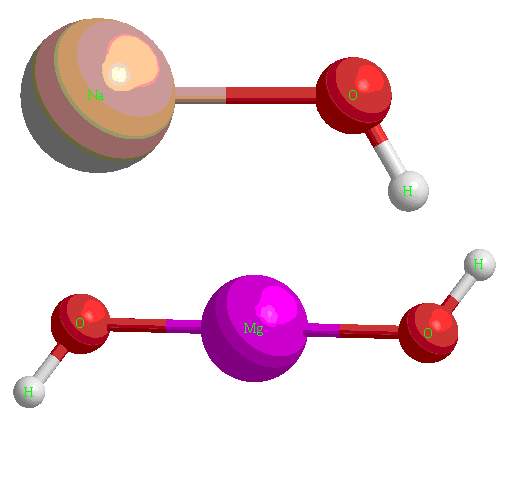

Аргон и гелий — одноатомные инертные газы, в чистом виде не вступающие в химическое взаимодействие с жидким металлом. При сварке с жидким металлом взаимодействуют лишь неизбежные примеси этих газов — кислород и азот.

Химический состав аргона различных марок приведен в табл. 63. Для сварки используют аргон марок А, Б, В, Г или аргон в смеси с гелием (марки Е).

Таблица 63. Химический состав аргона и его смесей.

| Наименование газов | Содержание газов (в объемных %) в аргоне марок | |||||

| А | Б | В | Г | Д | Е | |

| Аргон (не менее) | 99,98 | 99,95 | 99,90 | 95—97 | 50—90 | 35—40 |

| Азот (не более) | 0,01 | 0,04 | 0,08 |

|

|

|

| Кислород (не более) | 0,005 | 0,005 | 0,015 | 3-5 | — | — |

| Влага* (не более) | 0,07 | 0,07 | 0,07 | 0,07 | 0,07 | 0,07 |

| Водород | — | - | — | - | 10—50 | - |

| Гелий | — | — | — | — | — | 60—65 |

* Влага указана в г/м3.

Аргон хранится и транспортируется в стандартных стальных баллонах при давлении 150ат в газообразном состоянии. В стандартном баллоне, имеющем емкость 40 л, находится около 6 м3 аргона. Нижняя часть баллонов, предназначенных для хранения чистого аргона, окрашивается в черный, а верхняя — в белый цвет.

На верхней части черными буквами выполняется надпись «Аргон чистый». Аргон — не горючий, не взрывоопасный и не образующий взрывоопасных смесей газ. Однако при работе с аргоном и транспортировке баллонов с ним необходимо соблюдать соответствующие правила ( избегать толчков, нагрева и др.).

Аргон несколько тяжелее воздуха и поэтому его струя при сварке хорошо защищает жидкий металл от соприкосновения с воздухом. Гелий в 10 раз легче аргона, поэтому при сварке расход его на 30—40% больше, чем аргона.

Дуга, горящая в гелии, требует более высокого (в 1,5—2 раза) напряжения, чем дуга, горящая в аргоне, и выделяет больше тепла при одном и том же токе. Из-за большей проплавляющей способности гелиедуговой способ сварки можно считать весьма перспективным.

www.prosvarky.ru

Аргон

Рабочее тело лазера может быть твердым (кристаллы искусственного рубина с добавкой хрома, некоторые соли вольфрамовой и молибденовой кислот, различные виды стекол с примесью неодима и некоторых других элементов и др.), жидким (пиридин, бензол, толуол, бромнафталин, нитробензол и др.), газообразным (смесь гелия и неона, смесь гелия и паров кадмия, аргон, криптон, углекислый газ и [c.191]

Газоразрядный счетчик представляет собой полый герметичный металлический или стеклянный цилиндр, заполненный разреженной смесью инертных газов (аргон, неон) с некоторыми добавками, улучшающими работу счетчика (пары спирта). Внутри цилиндра, вдоль его оси, натянута тонкая металлическая нить (анод), изолированная от цилиндра. Катодом служит металлический корпус или тонкий слой металла, нанесенный на внутреннюю поверхность стеклянного корпуса счетчика. К металлической нити и токопроводящему слою (катоду) подают напряжение электрического тока. [c.79]

Организм человека приспособлен к атмосферному давлению 760 мм рт. ст., при этом в объем воздуха входит 78,03% азота, 20,98% кислорода, а также аргон, углекислый газ, водород, неон и гелий. Даже небольшое отклонение от нормы нарушает самочувствие человека, особенно подверженного сердечно-сосудистым заболеваниям. При изменении давления состав воздуха изменяется. С понижением давления количество кислорода в воздухе уменьшается, и может наступить кислородное голодание организма. При работе в среде с повышенным давлением (кессонные, водолазные работы) происходит насыщение тканей организма азотом. При быстром снижении давления азот не успевает диффундировать через легкие наружу, что приводит к образованию газовых пробок, которые разрывают кровеносные сосуды (кессонная болезнь.) [c.64]

Аргон, чистый Серая Аргон, чистый Зеленый Зеленый [c.241]

Эксплуатация баллонов со сжатым газом, контейнеров или сосудов-накопителей со сжиженным газом должна осуществляться в соответствии с Правилами, утвержденными Госгортехнадзором СССР, а при эксплуатации контейнера со сжиженным аргоном должны соблюдаться следующие дополнительные меры безопасности опорожнение контейнера должно производиться только с помощью испарителя открывать и закрывать вентили нужно плавно без толчков и ударов отсоединение шлангов производить только после полного испарения аргона не допускать попадания жидкого аргона на кожу человека из-за опасности обмораживания. [c.154]

Под криогенными продуктами понимают вещества или смесь веществ, находящихся при криогенных температурах 0—120 К (ГОСТ 21957 — 76). К основным криогенным продуктам относят продукты низкотемпературного разделения воздуха азот, кислород, аргон, неон, криптон, ксенон, озон, а также фтор, метан, водород, гелий. [c.338]

Криптон и ксенон — инертные газы. В процессе извлечения из воздуха криптона и ксенона или их смеси происходит одновременное извлечение и концентрирование радона, который является радиоактивным (период полураспада составляет 3,8259 дня). Баллон вместимостью 40 л, заполненный криптоном под давлением 15 МПа, эквивалентен источнику у-излучения с активностью 1,5 мг-экв. радия. После наполнения баллоны с криптоном, ксеноном или криптоно-ксеноновой смесью помещают в специальное помещение (изолированное) и выдерживают в нем не менее 10 суток [11.10, 11.12]. За этот период активность снижается примерно в 6 раз и достигает безопасного уровня (3 10 —11 Ки/л). Гелий, аргон, неон — инертные газы. Вдыхание этих газов вызывает мгновенную потерю сознания. [c.340]

Основная опасность при электросварочных работах возможность электрического удара током и опасность взрыва и отравления, связанная с применением газов — водорода, взрывоопасного и вреДного для здоровья азота, паров аммиака, также вредных для здоровья и аргона. Опасны также ожоги брызгами расплавленного металла. Возможны поражения глаз и кож и излучениями сварочной дуги. Могут возникнуть заболевания от воздействия на работающих разнообразных вредных веществ, образующихся при сгорании обмазки электродов, самих электродов и свариваемых металлов, а также окислов азота, получающихся из воздуха под действием электрической дуги (при температуре 3500—4000°). [c.145]

Разделение воздуха осуществляют главным образом глубоким охлаждением, сжижением и последующей ректификацией. Готовой продукцией воздухоразделительных установок являются газообразные и жидкие кислород и азот. На установках высокого давления кроме кислорода получают аргон и неоногелиевую смесь. Жидкий кислород представляет собой прозрачную голубоватую быстро испаряющуюся при комнатной температуре жидкость. При испарении 1 л жидкого кислорода при 20 °С и нормальном давлении образуется 860 л газообразного кислорода. Горючие газы (водород, ацетилен, метан и др.) образуют с кислородом взрывчатые смеси. Смазочные масла, а также их пары, при соприкосновении с чистым кислородом способны к самовоспламенению со взрывом. [c.121]

Новым развивающимся методом подвода тепла является нагрев в плазме, т. е. в потоке газообразного теплоносителя (мета-но-водородной смеси, водорода, аргона), нагреваемого до 2000— 3000 СС и выше (ГО 000—20 000 °С) электрическим током и содержащего ионизированные частицы — ионы и электроны. Разогрев теплоносителя и создание плазмы происходит в небольшом пространстве между катодом и анодом плазменной горелки. Мощность таких горелок достигает 2000 кВт. [c.137]

Помещение расфасовки представляло собой отдельностоящее одноэтажное кирпичное здание с легкосбрасываемым шиферным покрытием. В помещении были оборудованы системы передавливания алюминийорганических соединений аргоном и осушки аргона от влаги. В этом же помещении были размещены емкости герметичные контейнеры объемом от 1 до 250 л для приема, хранения и перегрузки алюминийорганических соединений, применяемых для производства различных каучуков. [c.160]

Метан горюч и взрывоопасен, минимальная энергия зажигания 0,28 мДж. Он горит бледным синеватым пламенем, максимальная нормальная скорость горения 0,338 м/с. Минимальное взрывоопасное содержание кислорода при разбавлении метано-воздушных смесей (в %об.) двуокисью углерода 15,6 азотом 12,8 гелием 12,7 аргоном 10,1. Максимальное взрывоопасное содержание кислорода при разбавлении аммиачно-воздушных смесей азотом 16,2% (об.). [c.27]

Кроме указанных традиционных огнетушащих веществ и составов на практике для автоматического тушения широко используются вещества и составы, применяемые в производстве, например водяной пар, технологические инертные газы (азот, аргон и т. п.), а также инертные и обладающие достаточной теплоемкостью технологические жидкости. [c.26]

В качестве огнетушащих широко применяются двуокись углерода, инертные газы (азот, аргон, гелий и др.), парогенерирующие жидкостные составы 3,5 3,5В Ж-Б и другие. Для хранения перечисленных огнетушащих веществ и составов применяются общепромышленные газовые баллоны (преимущественно типа 40-150, комплектуемые в батареи (табл. 7.1). [c.110]

Газовые и аэрозольные системы и установки, широко применяемые для автоматического тушения пожаров, преимущественно внутри закрытых помещений, служат для разбавления кислорода воздуха и ингибирования (торможения) реакции горения путем введения в ее зону инертных газов, а также легкокипящих и парогенерирующих жидкостей на основе галоидоуглеводородов. Из инертных газов для тушения пожаров чаще всего используются двуокись углерода, азот и аргон. [c.161]

Азот широко используется во взрывоопасных технологических процессах для создания в аппаратах и транспортных трубопроводах инертной среды. Как огнетушащее вещество он применяется для тушения натрия, калия, бериллия и кальция. Но его нельзя применять для тушения металлов, способных при соединении с ним образовывать нитриды, обладающие взрывчатыми свойствами и чувствительностью к удару. К числу таких металлов относятся магний, алюминий, литий, цирконий и некоторые другие. Для тушения перечисленных металлов применяют аргон. [c.162]

Газовые, аэрозольные и порошковые питатели проверяют на длительность выпуска огнетушащего вещества или его заменителя (имитатора), работоспособность и правильность регулировки запорно-пусковых устройств, редукторов, предохранительных клапанов и других агрегатов, узлов и приборов. Проверка заряда баллонов огнетушащим веществом или составом производится путем их взвешивания. Отклонение массы огнетушащего вещества в баллонах не должно превышать 5% от расчетной массы, заданной в проекте. Количество инертных газов (азота, аргона, гелия) в бал- [c.259]

Аргон как огнетушащее вещество 162 с л. [c.275]

Светопроницаемость светофильтров для электросварщиков выбирается в зависимости от силы сварочного тока светофильтр Э-1 применяется при сварочном токе от 30 до 75 А, светофильтр Э-2 от 75 до 200 А, светофильтр Э-3 от 200 до 400 А, светофильтр Э-4 свыше 400 А, светофильтр Э-5 при сварке открытой дугой в среде защитных газов (гелий, аргон, азот и т. п.). [c.94]

Бутан Красный Белый Аргон Серый Зеленый [c.110]

На основе данной инструкции руководитель предприятия (строительства) должен издать приказ (распоряжение), которым подробно определяется порядок проведения огневых работ с учетом специфических условий производства или строительства. На предприятиях, где производится постоянная сварка и резка в среде углекислого газа и аргона, а также полуавтоматические и автоматические виды сварок, должны разрабатываться свои отдельные инструкции о мерах пожарной безопасности с учетом особенностей данного производства (цеха). [c.203]

Баллоны применяют для хранения и перевозки продуктов разделения воздуха (кислорода, азота, аргона и др.) под давлением 15,0 Мн/м2 (150 кГ/см2). [c.186]

Аргон сырой Черная Аргон сырой Белый Белый [c.187]

Аргон технический Аргон технический Синий Синий [c.187]

Аргон чистый Серая Аргон чистый Зеленый Зеленый [c.187]

Особенности обращения с жидким азотом надо учитывать также при обращении с жидким аргоном и неоном. [c.197]

Для тушения натрия и калия можно применять и инертные газы азот и аргон. [c.32]

Алюминийорганические соединения обладают высокой реакционной способностью и пирофорны. Они способны самовоспламеняться при контакте с воздухом. По этой причине все операции, связанные с их применением (введение в реактор, расфасовка по ампулам и др.), необходимо проводить в среде инертного газа, например аргона. Необходимо помнить, что для работы с алюми-нийорганическими соединениями должны применяться только осушенные газы. Использовать инертные газы непосредственно из транспортных баллонов категорически запрещается, так как они содержат определенное количество влаги. Кроме того, при работе, связанной с применением алюминийорганических соединений, необходимо следить и за тщательной осушкой аппаратуры, используемой для проведения исследований, так как газы, выделяющиеся в реакционном сосуде при взаимодействии с водой, [c.33]

Воздухоразделительные установки служат для получения кислорода, азота и редких газов (аргон, криптон, ксенон) путем разделения воздушной смеси (воздуха) на составляющие ее компоненты методом низкотемпературной ректификации. При эксплуатации воздухоразделительных аппаратов представляет опасность нахождение в атмосферном воздухе, направляемом на переработку, органических примесей, углеводородов, окислов азота, сернистого ангидрида и некоторых других веществ. Особенно опасно наличие ацетилена, паров смазочных масел и продуктов их разложения. Попадание их в разделительные аппараты может привести к взрывам. [c.104]

Для контроля содержания кислорода в аппаратуре применяют газосигнализатор ГГМК-12, предназначенный для определения содержания кислорода в бинарных и многокомпонентных газовых смесях. Газоанализатор представляет собой прибор непрерывного действия, его выпускают со следующими шкалами 0—1, 0—2, О—5, 0—10, 0—21% (об.) кислорода. В составе анализируемой смеси в качестве неизмеряемых компонентов могут присутствовать азот, двуокись углерода, гелий, аргон, окись углерода и непредельные углеводороды до С включительно. Датчик газоанализатора ДК-6М выполнен во взрывонепроницаемом исполнении, его можно устанавливать во взрывоопасных помещениях всех классов. [c.108]

Жидкий кислород из стационарных цистерн по трубопроводу поступал в насосы жидкого кислорода и затем под давлением 16,5 МПа (165 кгс/см2) подавался в испарители жидкого кислорода. Газообразный кислород поступал на заполнение баллонов и реципиентов. Некоторое количество газообразного кислорода отводилось из верхней части конденсатора в аргоно-кнслородный теплообменник. После теплообменника газообразный кислород поступал в резинотканевые газгольдеры или сбрасывался в атмосферу. [c.376]

Достаточно подрббно исследована авария, связанная со взрывом водорода в помещений небольшого объема, которая произошла 19 февраля 1990 г. на Ровенском производственном объединении Азот . Взрыв произошел в помещении насосного отделения подачи обессоленной воды в абсорбер очистки от аммиака газовой смеси, содержащей [% (об.)] водорода — 58,6 метана — 5,3 аммиака — 9,6 азота — 22,2 аргона — 4,3. Газовая смесь из производства аммиака в количестве 9000 м3 под давлением до 32 МПа при 40 °С после дросселирования до 25 МПа поступала в нижнюю часть абсорбера (диаметр 2 м, высота 11,3 м), орошаемого водой, и отводилась из верхней ча-сти на охлаждение, дальнейшую очистку и использование. Орошающая-вода, насыщенная аммиаком из кубовой части абсорбера при 130 °С и давлении-25 МПа, выводилась на охлаждение до 40°С, после чего использовалась в рецикле и частично отправлялась на склад аммиачной воды. [c.121]

МПа, а спустя 10—15 мин с момента отрыва отвода показаниям приборов оно сни зилось до 12,5 МПа. Об щее количество газа, поступившего в помещение (рассчитанное с Высокой достоверностью двумя методами — по критической скорости истечения через отверстие и разности давлений в системе) составило 350 м3 [состав смеси (%) водород — 66 метан — 7—8 азот, аргон до 100 (приведенных к нормальным условиям), в том числе водорода — 245 м3 (22 кг)]. [c.127]

Установки Основной конденсатор Нижний конденсатор колонны сырого аргона Криптоновый концентрат из первой криптоновой колонны Абшайдер [c.39]

ru-safety.info