Как производится аргонно дуговая сварка алюминия? Сварка аргонодуговая алюминия

Как проводится сварка алюминия аргоном: технология, режимы, особенности

Когда необходимо проводить обработку алюминия и деталей из него, возникает масса вопросов по поводу технологии работы. Процесс сваривания не является исключением. Так как материал довольно специфический, то и технология должна быть соответствующей. Далее рассмотрим возможность аргонодуговой сварки, ее технологические особенности и возможность проведения работы своими руками.

Способы сварки алюминия

Для каждого способа характерны свои особенности. Выделяются следующие виды:

- Ручное дуговое сваривание покрытыми электродами (ММА).

- Аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки (TIG).

- Полуавтоматическая сварка в защитном газе.

- Плазменная сварка.

Существуют и другие методы сваривания, но их используют значительно реже.

Почему при сварке алюминия нужен аргон

Использование аргона не является единственным решением вопроса, можно использовать и другой инертный газ. С этой задачей справится и любой другой инертный газ из таблицы Менделеева, например, гелий. В частности, именно гелий использовался в 40 годах прошлого века, особенно активно – в США. Впоследствии оказалось, что применение аргона дает такой же эффект, но его стоимость гораздо ниже, что приводит к большей экономии средств. Именно поэтому аргон стал настолько популярен при подобной работе.

Понимание того, почему важно использовать инертный газ, происходит из химических особенностей алюминия. Алюминий, как и ряд других металлов из таблицы Менделеева, очень активен по отношению к кислороду, содержащемуся в воздухе. Этот металл в химически чистом состоянии при контакте с воздухом моментально покрывается тонкой пленкой, состоящей из оксида алюминия. Именно по этой причине при соскабливании верхнего слоя кусочек алюминия приобретает более светлый, блестящий цвет – это и есть сам металл под слоем своего оксида. Инертная среда, в частности, аргон не только не дает оксиду снова образоваться на поверхности материала, но и очень устойчива к высокой температуре, действующей при сваривании. Также аргон поддерживает стабильность горения дуги.

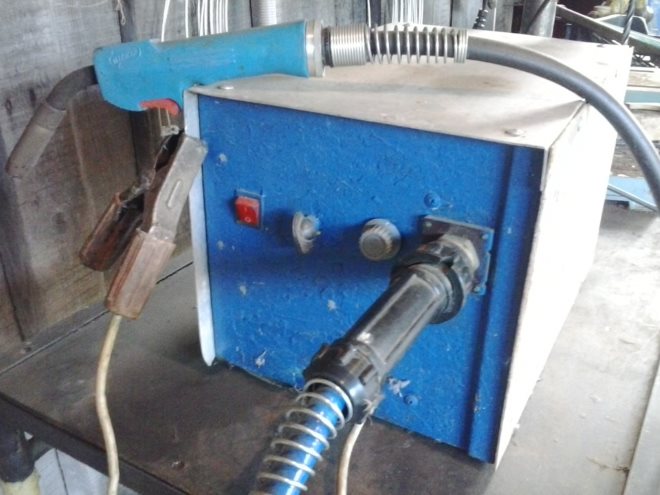

Необходимое оборудование

В первую очередь, для обработки необходим специальный аппарат. Идеальным вариантом будет возможность генерации постоянного и переменного тока. Если же прибор может генерировать только постоянный ток, то подобное сваривание не получится. Например, в качестве источника тока может служить инвертор TIG AC. Обязательно необходимо учесть необходимость заземления. Другими необходимыми для работы компонентами являются вольфрамовые электроды и присадочная проволока.

На аппарате также должны быть режимы бесконтактного поджига, заварки кратера и регулировки баланса тока – для того, чтобы процесс можно было без проблем регулировать.

Настройка аппарата и режимы

В первую очередь, нужно настроить поток аргона, а после этого – переменный ток. Оптимальной настройкой расхода газа при подобном соединении должно быть примерно 8 литров газа – если работа проводится в помещении и примерно 12 л, если на открытом воздухе. Ни в коем случае нельзя подавать газ слишком быстро и сильно – поток аргона и воздуха способны закрутиться и создать своеобразную «турбулентность».

Кроме этого, на сварочном аппарате должна быть установлена ступенчатая подача тока, а розжиг должен быть плавный. Для того чтобы по окончании процесса не образовывался картер необходимо вести шов по восходящей линии, а также плавное затухание в конце горения.

Как подготовить соединяемые детали

Прежде чем приступать к агроннодуговой сварке деталей, важно правильно их подготовить. Кромки должны быть чистые, без какой-либо грязи и жирных пятен. Очистку можно произвести разными способами при помощи органических растворителей, например, ацетона или спирта.

Следующим этапом становится удаление оксидной пленки с поверхности материала, для чего ее нужно тщательно протереть наждачной бумагой. Помимо механического способа удаления пленки, можно провести удаление при помощи химических методов, например, травления в щелочном растворе. Но после этого деталь необходимо промыть в воде, осветлить и высушить. Во избежание окисления ее помещают в полиэтилен. Желательно очищать детали именно перед тем, как приступить к работе, так как промедление и неосторожность могут привести к повторному образованию пленки оксида, а значит, дальнейшая работа станет невозможна.

Технология сварки с помощью аргона

Аргоно-дуговая сварка алюминиевой детали своими руками пройдет без проблем, если тщательно следовать инструкциям и соблюдать технику безопасности. Для большей наглядности рекомендуется посмотреть видео с поэтапным объяснением всего процесса от специалиста.

Аргонное сваривание металлов проводят в двух вариациях:

- Ручная дуговая сварка в MIG/MAG в газовой струе.

- Процесс WIG/TIG, в котором используется неплавящийся электрод из вольфрама.

Первый вариант не пользуется особой популярностью из-за того, что электрод подвергается слишком высокой температуре и это может привести к его деформации. Иногда в данном способе используется переход переменного тока в постоянный, что позволяет снизить температуру и остановить процесс разрушения металла.

Во втором варианте во время расплавления приконтактных металлических слоев в столб газа помещают электрод из вольфрама. Дугу поджигают до соприкосновения электрода с поверхностью. Далее подачу электрода осуществляют из корпуса горелки, в которой находятся две коаксиально – расположенные трубки. По первой движется электрод, а по второй проходит аргон.

Процесс в целом состоит из двух шагов:

- Положительная полуволна разрушает оксидную пленку. Может негативно действовать на электрод, поэтому важно соблюдать меру.

- За счет отрицательной полуволны происходит разогрев поверхности и ввод нужной для образования прочного шва мощности

Особенности сварки аргоном

Существует несколько простых правил, которые помогут добиться лучшего расхода материалов, при использовании аргонового сваривания:

- Диаметр вольфрамовых электродов должен колебаться в пределах от 1,5 до 5,5 мм.

- Электрод должен быть наклонен под углом в 80 градусов.

- Присадочная проволока диаметром 1,6 – 4 мм располагается перпендикулярно по отношению к электроду.

- Присадочная проволока и электрод совершают движения только вдоль шва, движения поперек совершаться не должны.

- Используется только химически чистый аргон. Любые примеси ухудшают качество газосварки.

- Во время сваривания небольших тонких предметов использование «подкладки» из стали или меди позволит отвести лишнее тепло, благодаря чему в металле не будет прожогов.Необходимо прогреть деталь перед газосваркой, но алюминий способен очень легко перегреться, из-за чего сделанный из него предмет способен деформироваться.

- В составе любого алюминиевого предмета находится водород, который, образуя поры, может испортить сварной шов.

- У алюминия очень высокий коэффициент линейного расширения, из-за чего даже если, на первый взгляд, сварной шов кажется правильным, он может через какое-то время испортиться.

- Следует помнить, что свойства соединения всегда напрямую зависят от состава и типа используемого сплава, например, термически устойчивого или нет.

- Если соединяют детали из химически чистого алюминия, прочность полученного соединения всегда ниже, поэтому следует учитывать, какие сплавы обладают лучшей свариваемостью. Например, очень известны сплавы на основе смеси алюминия, магния и цинка. Подобные системы даже после сваривания по прочности очень похожи на основной металл.

Плюсы и минусы технологии

Аргонная сварка алюминия обладает рядом существенных преимуществ, что обеспечило ее популярность как у профессионалов, так и у новичков. Особенно хорошо использовать подобный вид газосварки для сложных предметов с объемной, легко повреждаемой структурой, так как область нагрева очень мала. Шов также одинаково глубоко проплавлен на всей длине. Помимо вышеперечисленного, подобное сваривание проходит очень быстро за счет высокой температуры.

Из минусов необходимо отметить необходимость правильной настройки аппарата, например, постепенную подачу присадочной проволоки. Если какая-то настройка ошибочна, то расход материалов и электричества при этом увеличиться. Помимо этого практически невозможно предсказать возможную деформацию детали.

В целом именно сложность оборудования может послужить главным препятствием для начинающего в освоении мастерства подобного вида обработки. Потребуется время и практика для изучения – сначала тренировки на цельном куске металла для создания шва, затем поэтапное соединение двух и более половинок металла.

Скачать ГОСТ

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

oxmetall.ru

Аргонодуговая сварка алюминия и его сплавов

Изготовление конструкций из алюминия и его сплавов более целесообразно производить газоэлектрической сваркой неплавящимся вольфрамовым электродом, и плавящимся электродом.

Аргонодуговая сварка неплавящимся электродом является лучшим способом сварки тонколистового алюминия. Она обеспечивает минимальную деформацию свариваемой конструкции и высокое качество сварного шва, не требуя специального флюса. Сварка производится на переменном токе с обязательным применением осциллятора и устройств, устраняющих составляющую постоянного тока. При питании дуги переменным током за счет катодного распыления в полупериоды, когда катодом является изделие, разрушается оксидная пленка.

Зажигание дуги непосредственным касанием вольфрамового электрода поверхности алюминиевых деталей затруднено. Поэтому дугу зажигают на вспомогательной графитовой пластинке, а затем переносят электрод на свариваемые кромки. В качестве инертного газа используется аргон первого и второго сорта по ГОСТ 10157—79.

Ручная сварка неплавящимся электродом может производиться во всех пространственных положениях, как с присадочным материалом, так и без него, но без поперечных колебаний электродом. В качестве присадки применяют сварочную проволоку, близкую основному металлу по химическому составу. Длина дуги не должна превышать 1,5—2,5 мм, а расстояние от выступающего конца вольфрамового электрода до нижнего среза наконечника горелки при стыковых соединениях 1—1,5 мм, при тавровых (угловых) 4—8 мм. Рабочее давление аргона в зависимости от расхода устанавливается в пределах 0,01 — 0,05 МПа.

Режимы ручной аргоно-дуговой сварки алюминия и его сплавов в среде аргона неплавящимся электродом приведены в табл. 1.

Таблица 1.

Режим ручной аргонодуговой сварки алюминия

и его сплавов неплавящимся электродом (нижнее положение шва)

| Тип соединения | Форма подготовленных кромок | Толщина листа, мм | Сила сварочного тока, А | Диаметр,мм | Расход аргона, л/мин | Количество проходов | |

| вольфрамового электрода | присадочной проволоки | ||||||

| Стыковое | Без скоса кромок | 2 | 70-80 | 2 | 2,0-2,5 | 5-6 | 2 |

| 3 | 100-140 | 3 | 2,5-3,0 | 7-8 | |||

| 4 | 160-190 | 4 | 3,0-4,0 | 7-8 | |||

| С прямолинейным скосом кромок | 4 | 150-200 | 4 | 3,0-4,0 | 7-8 | 2 | |

| 6 | 240-280 | 5 | 3,0-4,0 | 8-9 | 2-3 | ||

| 8 | 300-340 | 6 | 4,0-5,0 | 9-10 | 3-4 | ||

| 10 | 340-380 | 6-7 | 4,0-5,0 | 10-12 | 5-6 | ||

| Тавровое | Без скоса кромок | 4 | 170-220 | 4 | 3,0-4,0 | 7-8 | 2 |

| 6 | 250-280 | 5 | 4,0 | 8-10 | |||

| С прямолинейным скосом кромок | 5 | 180-230 | 4 | 3,0-4,0 | 8-10 | 2-5 | |

| 10 | 340-380 | 6-7 | 4,0-5,0 | 10-12 | 4-6 | ||

Включение подачи аргона должно производиться за 3—5 с. до возбуждения дуги, а выключение — спустя 5—7 с после обрыва дуги, что обеспечивается электромагнитным клапаном аппаратуры управления.

При полуавтоматической и автоматической сварке неплавящимся электродом, в отличие от ручной сварки, горелка обычно располагается вертикально, а присадка специальным механизмом подается в плавильную зону так, чтобы конец проволоки опирался на край сварочной ванны. Питание дуги, как и при ручной сварке, осуществляется переменным током.

Для ручной и механизированной сварки алюминия и его сплавов неплавящимся электродом промышленностью выпускаются специализированные полуавтоматы УДГ-301 и УД Г-501.

Ручная и автоматическая сварка трехфазной дугой вольфрамовыми электродами находит применение для сварки алюминия и его сплавов. Большая проплавляющая способность этого метода сварки позволяет при соответствующем режиме выполнять без раздела кромок за один проход (на подкладке из меди или нержавеющей стали) изделия толщиной до 30 мм. При этом резко уменьшается склонность металла шва к пористости, так как сварка производится без введения присадочного металла, за счет которого и имеет место увеличение пористости металла шва.

При сварке металла большой толщины, когда проплавляющая способность дуги должна быть максимальной, необходимо, чтобы сила тока в изделии была больше, чем в электродах. И наоборот, когда требуется минимальная проплавляющая способность дуги, например при наплавочных работах, сила тока в изделии может быть установлена меньше силы тока в электродах. Кроме того, регулировать глубину и ширину проплавления основного металла также можно за счет расположения электродов относительно оси шва. Последовательное расположение электродов относительно оси шва вызывает увеличение глубины проплавления и уменьшения ширины шва, а поперечное расположение электродов относительно оси шва приводит к уменьшению глубины проплавления и увеличению ширины шва.

При выполнении трехфазной ручной или автоматической сварки вольфрамовыми электродами с присадочным металлом для уменьшения загрязнения металла шва рекомендуется применение присадочной проволоки допустимо большего диаметра: при ручной диаметром 3—6 мм, при автоматической диаметром 2—4 мм.

Источником питания трехфазной дуги чаще всего служат два стандартных однофазных трансформатора, соединенных открытым треугольником или трансформатор, специально изготовленный для трехфазной сварки.

Механизированная сварка алюминия и его сплавов в аргоне плавящимся электродом целесообразна для металла толщиной 4 мм и выше. При этом увеличивается производительность труда.

При сварке алюминия плавящимся электродом применяется постоянный ток обратной полярности, так как при прямой полярности дуга менее стабильна и не используется эффект катодного распыления, увеличивается разбрызгивание. Для питания дуги используются источники тока с жесткой внешней характеристикой. Возбуждение дуги производится замыканием под током сварочной проволоки на изделие.

Для механизированной сварки алюминия плавящимся электродом можно применить импульсно-дуговой полуавтомат типа ПДИ-303 в комплекте со сварочным выпрямителем ВДТИ-301 и ранцевый полуавтомат типа ПРМ-4.

Рабочее давление аргона такое же, как и при сварке неплавящимся электродом. Расстояние между нижним срезом наконечника горелки и изделием рекомендуется рекомендуется устанавливать в пределах 5—15 мм.

Технология сварки алюминия и его сплавов имеет много общего, однако имеются и некоторые особенности, присущие каждой группе сплавов. Так, деформируемые сплавы, неупрочняемые термической обработкой (АМц, АМг, АМг5, АМг6 и др.), упрочняются нагартовкой. Степень нагартовки для промышленных полуфабрикатов составляет до 40 % (так называемый полунагартованный сплав), что повышает предел прочности по сравнению с отожженным состоянием примерно на 20—25 % при одновременном снижении пластичности.

Сплавы типа АМц и АМг обладают хорошими сварочными свойствами, и, как ранее указывалось, все способы и режимы сварки чистого алюминия пригодны и для них. Однако при сварке полунагартованных сплавов прочность в зоне термического влияния снижается до показателей отожженного металла.

Кроме того, при сварке сплава АМц при малом содержании железа и кремния (менее 0,25 % каждого) возможно образование горячих трещин. В этом случае следует применять меры, предотвращающие их появление, как например, подогрев.

Ряд трудностей также возникает при сварке деформируемых сплавов, упрочняемых термической обработкой, типа дуралюмина, авиали.

Термическая обработка алюминиевых сплавов основана на изменении растворимости промежуточных соединений в алюминии.

Основным легирующим элементом в дуралюмине является медь. Она при комнатной температуре растворяется в количестве 0,5 %, а максимальная растворимость (при эвтектической температуре, равной 548 °С) составляет 5,7 %. Следовательно, при содержании меди в алюминии до 5,7 % сплав всегда можно перевести нагревом в однофазное состояние и зафиксировать его быстрым охлаждением. Но так как полученный твердый раствор содержит меди больше 0,5 %, и поэтому является пересыщенным, с течением времени из него начнет выделяться избыточное количество CuAl2 в виде мелкодисперсных включений. Этот процесс называется старением или дисперсионным твердением, так как он сопровождается значительным повышением твердости и прочности. Так, сплав алюминия с 4 % меди в отожженном состоянии имеет временное сопротивление 200 МПа/мм2, в свежезакаленном — 250 МПа/мм2, а после старения — до 400 МПа/мм2.

Установлено, что свойства дуралюмина после старения в значительной степени зависят от температуры закалки: чем выше (в определенных пределах) температура закалки, тем больше прочность после старения. Однако нагрев выше определенной температуры вызывает перегрев, т.е. рост зерна, окисление и оплавление границ зерен, что приводит к катастрофическому падению прочности и пластичности.

Для сварки дуралюмина приемлемы все способы электродуговой сварки, однако из рассмотрения свойств дуралюминов явствует, что равнопрочность металла шва, зоны термического влияния и участков сплава, подвергшихся тепловому воздействию сварки, не может быть достигнута. Особенно снижаются свойства на участке зоны термического влияния, который при сварке подвергался нагреву выше температуры 520 °С, т. е. где имел место перегрев, рост зерна, оплавление и окисление границ зерен. Кроме того, при сварке дуралюмина легко могут возникнуть трещины, что весьма затрудняет изготовление конструктивно жестких соединений. Практически можно считать, что при сварке дуралюмина прочность сварных соединений может быть получена не выше 50—60 % от прочности основного металла.

В состав дуралюмина кроме меди вводят небольшое количество магния и марганца с целью улучшения его свойств. Более того, дуралюмин не должен применяться в условиях возможного протекания коррозионных процессов из-за низкой коррозионной стойкости их сварных соединений.

Кроме дуралюмина, к этой же группе относятся сплав АВ (авиаль) с содержанием 0,45—0,90 % Mg и 0,5—1,2 % Si и сплавы типа АК, по составу близкие к дуралюминам, но применяемые в кованом и штампованном виде.

Часто возникает необходимость в сварке литейных алюминиевых сплавов. Типичным примером таких сплавов являются так называемые силумины — сплавы алюминия с 11—14 % Si (иногда применяются «бедные силумины», содержащие 5—6 % Si; они, как правило, легируются еще небольшими добавками меди, магния, марганца, как, например сплавы AЛ-5, АЛ-10).

Применительно к силуминам сварка используется главным образом как средство ремонта и исправления брака литья. В результате неравномерного нагрева и низкой пластичности возможно появление трещин. Поэтому перед сваркой необходим предварительный подогрев изделий до температуры около 250 °С.

Для предотвращения разрушения при нагреве от собственного веса часто устанавливают железные подкладки, нагреваемые вместе с деталью. Жесткие закрепления при этом недопустимы, так как способствуют трещинообразованию. Остывание деталей после сварки должно быть медленным.

Состав присадочного металла должен соответствовать основному металлу.

svarnoy.info

Сварка алюминия аргоном для начинающих

Применение аргона во время сварки дает достаточно высокие результаты качества соединения, которые не может не обеспечить ни один другой способ. Именно поэтому, в профессиональной сфере использования, а также при работе со сложно свариваемыми металлами, стараются применять именно такой метод. Сварка алюминия аргоном обеспечивает высокий уровень соединения, так как сам газ является инертным и создает уникальную защитную среду, сквозь которую не может пробиться кислород из атмосферы, а также на сварочную ванную не воздействуют ни какие другие негативные внешние факторы.

Настройки аргонодуговой сварки для сварки алюминия

Несмотря на то, что здесь применяется газ, сварка аргоном все же относится к дуговой, так как основной силой, которая расплавляет металл, является электрическая дуга. Газ выполняет только защитную функцию и может быть использован для подогрева металла перед сваркой и после нее. Процесс его использования является достаточно дорогим, так что для обыкновенных видов сварки его не всегда выгодно использовать, но для таких вариантов, как сварка нержавейки и алюминия он является незаменимым. Для его применения требуется не только специальная аппаратура, но и умения. В промышленности приходится часто встречаться с алюминием, так как его нередко используют для создания разнообразных вещей благодаря его легкости и относительно высокой прочности сплавов.

Сварка алюминия своими руками

Сварка алюминия аргоном применяется преимущественно для ответственных сооружений и конструкций. Для этого процесса используется неплавкий угольный электрод, который облегчает создание сварочной ванны, с учетом свойств расширения алюминия. Выставив правильно параметры, можно избежать множества неприятностей, которые обусловлены плохими свойствами сваривания металла.

Свойства и свариваемость алюминия

Когда происходит сварка алюминия аргоном, то следует учитывать все особенности, с которыми придется столкнуться во время работы с данным металлом. Основной проблемой свариваемости является то, что на поверхности металла образуется оксидная пленка. Бороться с ней температурным воздействием бесполезно, так как ее температура плавления составляет выше 2 000 градусов Цельсия, а алюминий плавится уже при 680 градусах. Скорость ее образования является достаточно быстрой, так что нужно не только убрать ее перед свариванием, но и не допустить во время этого процесса, для чего и служит аргон. В ином случае, капли расплавленного алюминия будут окутываться в эту пленку, что помешает нормальному соединению и образованию шва.

Технология сварки алюминия аргоном

Технология сварки алюминия аргоном предполагает работу преимущественно в нижнем положении. Ведь металл в расплавленном состоянии обладает высокой жидкотекучестью, из-за которой в других положениях он может попросту стечь вниз, вместо образования валика шва. Это же создает сложности во время сваривания, так как вместо тягучего состояния мастеру приходится сталкиваться с водянистой субстанцией, а для нормального проведения процесса требуется опыт работы. При нагревании металл практически не меняет цвет, так что даже в расплавленном состоянии трудно определить его температуру.

Аргонно-дуговая сварка алюминия

Плохая свариваемость проявляется также в том, что во время образования шва в нем могут возникать поры, трещины и раковины. Это может получиться из-за плохого защитного слоя или создания напряжения. Если сварка алюминия аргоном проходит в правильном режиме, то подобных вещей не должно случаться. Коэффициент расширения здесь заметно отличается от стали, так что усадка в алюминии происходит совершенно по-другому, что может привести к деформации в это время. При образовании шва металл может расширяться, что способствует нежелательному сгибанию сваренных заготовок.

Преимущества

- Сварка алюминия аргоном дает достаточно высокий результат качества, который почти не достижим для других способов сваривания;

- Горелка может использоваться для подогрева, что очень удобно во время работы;

- Применяется современное оборудование, которое обладает тонкими настройками, что помогает легко подстроиться под любой режим;

- Техника может применяться не только для алюминия, но и для других сложно свариваемых металлов;

- Аргон помогает бороться со всеми негативными факторами, которым подвергается сварочная ванна, образуя непроницаемую среду;

- Можно создавать длительные беспрерывные швы, так как здесь не используются электроды с обмазкой;

- Работа с тонкими заготовками становится более легкой.

Недостатки

- Высокая себестоимость проведения сварочного процесса, так что использовать его выгодно не во всех процедурах;

- Применяется сложное дорогостоящее оборудование, которое не всегда удобно использовать;

- Работа с газом повышает уровень опасности при работе;

- Для качественной сварки мастер должен иметь высокую квалификацию;

- Подготовка, а также последующая уборка рабочего места, занимает большое количество времени.

Способы сварки и оборудование

Аргонная сварка алюминия относится к одним из лучших способов соединения деталей и проводится практически по тем же самым шагам, что и при работе с другими металлами, за исключением некоторых нюансов. Сварка алюминия аргоном предполагает использование следующего ряда материалов:

- Аргоновый инвертор – это практически обыкновенный сварочный трансформатор, который обеспечивает подачу электричества нужных параметров. Современные модели могут обеспечить как постоянный, так и переменный ток, в зависимости от имеющихся режимов, не говоря уже о широкой регулировке параметров.

- Горелка с неплавящимся электродом – для такой сварки используется специальная горелка, в которую вставляется неплавящийся угольный или вольфрамовый электрод. Через него зажигается и поддерживается электрическая дуга, а также он помогает размешивать металл в сварочной ванне, чтобы образовался валик шва. С горелки подается защитный газ, который обеспечивает нормальные условия работы. Электрод вставляется в горелку для того, чтобы пламя точно распределялось вокруг расплавленного им металла.

- Газовый баллон с аргоном – он соединяется с горелкой шлангом, благодаря чему его можно удалять на безопасное от контакта с пламенем расстояние. Это должен быть специальный баллон, рассчитанный на хранение данного вида газа.

- Присадочный материал – зачастую это сварочная проволока, которая заполняет область между двумя кромками. Подбирается согласно составу сплава, с которым ведется работа.

Подготовка алюминия к сварке

Сварка алюминия аргоном обязательно требует выполнения подготовительных процедур. Если работа ведется с толстой заготовкой, то ее следует зашкурить перед свариванием. Если же толщина относительно небольшая, то следует зачистить при помощи металлической щетки или наждачной бумаги. Следующим этапом является обработка с целью ликвидировать налеты, обезжирить и убрать оксидную пленку. Для этого подойдет растворитель, к примеру, ацетон, или другое схожее вещество.

Подготовка алюминия к сварке

Также может потребоваться разделка кромок, если толщина более 4 мм. Дело в том, что свойства алюминия ухудшают глубину проварки, поэтому, она ниже, чем в той же стали. Чтобы получить более надежное соединение, то края деталей, где будет проходить сварка алюминия аргоном, нужно скосить под углом от 30 до 45 градусов, в зависимости от толщины. Последней сталей подготовки может стать обработка флюсом, если того требует ситуация.

Сварка алюминия аргоном пошаговая инструкция для начинающих

- Проделать все необходимые подготовительные процедуры, которые более подробно описаны выше.

- Далее идет обработка краев флюсом, чтобы улучшить свойства свариваемости и обеспечить дополнительную защиту от образования оксидной пленки.

- Далее можно приступать к самому свариванию. Следует зажечь электрическую дугу, а вместе с ней и горелку и постепенно подавать в сварочную ванну присадочный материал. При работе с тонким металлом лучше делать короткие проходы по место сваривания, а при сваривании толстых заготовок можно проводить длительный шов.

- После окончания процедуры нужно дать остыть заготовке и проверить качество сваривания при помощи керосина или другими методами.

«Важно!

Без зашкуривания и обработки растворителем шов не будет ложиться ровно, а после сварки могут возникать трещины на поверхности.»

Техника безопасности

Аргонодуговая сварка алюминия требует соблюдения правил безопасности. В первую очередь следует позаботиться о наличии средств индивидуальной защиты, таких как огнеупорная одежда, сварочная маска и прочее. Баллон с газом нужно ставить на расстояние, как минимум, 5 метров от непосредственного места сварки. Перед его использованием нужно убедиться в исправности оборудования, это же касается и шлангов. Прикасаться к металлу после, сварку следует только после полного остывания, на которое может понадобиться около 10 минут. Не стоит забывать о правилах элементарной электробезопасности.

svarkaipayka.ru

Аргонно-дуговая сварка алюминия: типы соединений, технология

В случае аргонно дуговой сварки алюминия дуга является наиболее устойчивой при вертикальном положении электрода и перемещении его вдоль соединения (в процессе сварки стыковых соединений). Прут для присадки может вводиться с передней или задней части дуги. Однако в большинстве случаев используется первый метод. Размещение горелки и прута для присадки в процессе сварки прямолинейных соединений может быть следующим: сварка соединения встык с присадкой, с отбортовкой, внахлестку с проплавлением.

Схема аргонодуговой сварки.

В случае сварки соединения с отбортовкой дуга должна быть небольшой длины, однако следует избегать короткого замыкания. В процессе сварки электрод будет располагаться ниже верхней части отбортовки. В процессе сварки круговых швов ось электрода вольфрама размещается под углом в 75-80 ° к касательной с основанием изделия в месте сварки, при этом изделие понадобится вращать с одинаковой скоростью. Круговой шов оканчивается перекрытием начала шва на участке длиной в 18-20 мм. В результате дуга должна разорваться. Вращение изделия нужно резко ускорить. Если правильно произвести данный прием, то на круговом шве практически не будет видно конечного кратера.

Сварку нужно производить на максимальной скорости, потому правильно подобный процесс может выполнить лишь квалифицированный сварщик. Движение горелки должно быть прямолинейно-поступательным, без поперечных колебаний. Если соблюдать данные условия, то можно получить ровный и одинаковый по всей длине шов с гладким, зеркально-блестящим основанием сверху и плотным одинаковым проваром со стороны изнанки.

Схема струйной защиты при аргонодуговой сварке.

Элементы, которые будут необходимы:

- электрод;

- теплоизолированный кожух;

- проволока для присадки;

- подкладка;

- угольный стержень;

- сварочное устройство.

Обязательно должна быть произведена настройка сварочного устройства.

Как подготовить поверхность к сварке?

В большинстве случаев основание сплавов алюминия покрывается плотной пленкой небольшой толщины. Подобная пленка имеет высокую температуру плавления и большой удельный вес. Подобный материал осложняет зажигание и поддержание дуги в процессе сварки, а также препятствует соединению кромок главного металла с присадочным. Перед тем как производить аргонно дуговую сварку, подобную пленку нужно будет удалить с основания соединяемых кромок сплавов алюминия. Пленку можно удалять механическим или химическим способом. Первый используется в случае индивидуального производства. В случае массового целесообразно использовать химический способ очистки основания сплавов алюминия.

Механический способ очистки основания сплавов алюминия подразумевает удаление тонкого слоя металла с помощью щетки из стали или наждачной бумаги небольшой толщины. Щетка из стали должна быть изготовлена из проволоки диаметром менее 0,15 мм.

Виды подготовки кромок под сварку.

Если использовать проволоку большой толщины, на основании алюминия появятся грубые риски. В таком случае слой пленки будет сниматься неравномерно, что может повлечь за собой плохое качество сварки.

Если произвести зачистку основания алюминия щеткой из стали, то можно получить приемлемые швы сварки. Перед зачисткой понадобится обязательно произвести обезжиривание поверхности, которое можно выполнить с помощью растворителей.

Тщательной зачистке подвергается основание алюминиевых сплавов с цинком или магнием. Проще всего зачищать алюминиевые сплавы с медью, железом или марганцем кремнием.

Вернуться к оглавлению

Способы обработки поверхности

Следует заметить, что очистка механическим способом не сможет обеспечить равномерного удаления пленки с основания сплавов алюминия. С помощью щетки достаточно сложно очистить кромки, которые стыкуются. Поэтому в местах, где это возможно, понадобится произвести обработку соединяемых кромок на станках механическим способом. Эффективность химического метода очистки устанавливается измерением контактного сопротивления, которое пропорционально толщине пленки. В данном случае рекомендуется использовать микровольтметр, который градуируется в микроомах.

Схема шва при аргонодуговой сварке.

Для сплавов алюминия при аргонно дуговой сварке можно использовать следующие способы химической обработки:

- Обезжиривание в щелочном растворе и дальнейшее осветление в растворе ортофосфорной кислоты.

- Обезжиривание в щелочном растворе с дальнейшим осветлением в растворе азотной кислоты.

Кромки деталей, которые очищены одним из вышеперечисленных способов, можно легко сваривать. В данном случае швы будут иметь чистое основание. Указанные методы очистки имеют преимущество: на основании обработанных кромок на протяжении 4-5 суток пленка будет иметь незначительную толщину.

Вернуться к оглавлению

Существующие типы соединений

При аргонно дуговой сварке сплавов алюминия отсутствует флюс, потому в данном случае нет каких-либо ограничений при выборе типа соединений. Можно использовать следующие соединения:

- встык;

- с отбортовкой;

- внахлестку с проплавлением;

- обыкновенное соединение внахлестку;

- угловое соединение;

- тавровое соединение.

Виды сварных соединений.

Дуговая сварка встык алюминиевых листов толщиной 0,8-3 мм должна производиться с небольшими зазорами. При сварке алюминия толщиной 1,5-3 мм зазор должен быть не более 0,3 мм. Соединение с отбортовкой следует использовать для материала толщиной 0,8-2 мм.

Дуговая сварка внахлестку с проплавлением используется для материала толщиной менее 2 мм. При соединении подобного типа кромки должны прижиматься к подкладке. Это нужно для того, чтобы обеспечить плотное прилегание элементов друг к другу. Величина перекрытия определяется исходя из того, планируется ли проплавлять кромки перекрытия насквозь или нет. В первом случае кромка нижнего листа должна располагаться по крайней части формовочной канавки так, чтобы данная кромка использовалась на формирование нижней стороны шва. Величина перекрытия равняется ширине канавки. Если хорошо прогнать кромки, то можно осуществить угловое соединение на материале толщиной до 2 мм без использования присадочного материала.

Качественное выполнение соединения подразумевает точную пригонку кромок. Следует знать, что зазоры могут вызвать усиленное окисление кромок, что приведет к пористости и появлению зон несплавления, которые располагаются по плоскости соприкосновения кромок с установленной присадкой.

Вернуться к оглавлению

Нюансы, которые следует знать

Алюминиевые сплавы имеют высокую теплопроводность, потому в месте сварки толщины соединяемых заготовок должны быть одинаковыми. Если понадобится соединять заготовки со стенами различной толщины, более толстую кромку следует скосить на месте сварки до толщины, которая равна толщине другой кромки.

В местах, где это позволяет конструкция, рекомендуется использовать подкладки, чтобы облегчить процесс сварки алюминия аргоном и сделать большие допуски на пригонку стыка. Подкладки должны изготавливаться из нержавеющего металла. В подкладке под швом следует предусмотреть канавку.

Стыковые бескосные соединения используются для сплавов алюминия толщиной менее 3 мм. Если заготовка имеет большую толщину, свариваемые кромки нужно будет скосить.

Конструкции с толщиной стены 1-3 мм соединяются однослойным швом. Если толщина стенки более 3 мм, сварку стыкового соединения со скосом кромок следует выполнять в несколько слоев. Первый слой заключается в расплавлении кромок без присадочного материала, другой слой нужно накладывать с материалом для присадки на завершенный первый слой. Перед тем как вкладывать второй слой, первый слой нужно зачистить механическим или химическим методом. Когда можно производить сварку с двух сторон, заготовки свариваются без скоса кромок толщиной 6,5 мм.

Схема сварочного аппарата.

В случае сварки алюминия толщиной более 1,6 мм понадобится использовать проволоку для присадки, так как расплавленная ванна склонна к образованию вогнутого основания. Поэтому не получится использовать автоматическую сварку алюминиевых сплавов, если нет приспособления для механической подачи проволоки для присадки. Обязательно должна быть выполнена настройка данной конструкции.

Соединения внахлестку и втавр свариваются с проволокой для присадки. Подобную проволоку можно и не использовать, но в таком случае верхняя кромка должна проплавиться, чтобы была возможность заменить проволоку для присадки.

Вернуться к оглавлению

Технология сварки алюминия

Зажигать дугу переменного тока путем касания электродом вольфрама основания из алюминия достаточно сложно. Чтобы зажечь дугу, в начале шва сварки нужно уложить угольный стержень, на котором и будет зажигаться дуга. После того как электрод вольфрама разогреется, дугу можно легко возбудить на главном металле. Зажигать дугу на стержне из угля достаточно просто. Уголь имеет малую теплопроводность, в связи с чем в процессе короткого замыкания произойдет быстрый разогрев материала и конца электрода вольфрама. Уголь и вольфрам можно охарактеризовать мощной термоэлектронной эмиссией с их основания, за счет этого в процессе отвода электрода вольфрама возбудится устойчивая дуга. Нагретый конец электрода вольфрама испустит мощный поток электронов, который поддерживает горение дуги в процессе переноса ее на металл.

Алюминию характерна жидкотекучесть, потому его рекомендуется сваривать в нижнем положении.

Если есть необходимость, дуговая сварка на вертикальном основании выполняется сверху вниз для толщины металла менее 5 мм и снизу вверх для толщины заготовки более 5 мм.

В некоторых случаях в начале шва могут образовываться трещинки. Чтобы этого избежать, понадобится в начальной части шва предварительно разогреть стык. Для этого на длине 35-45 мм дугой нужно несколько раз прогреть стык, дуга при этом должна гореть в инертном газе. После этого выполняется дуговая сварка с максимальной скоростью.

На выбор режима сварки оказывают влияние геометрическая форма и размеры деталей. С помощью дуговой сварки в среде инертного газа можно выполнить алюминиевое литье. Чтобы предотвратить появление трещинок, отливки перед сваркой понадобится предварительно нагреть до 400 °С. Заварка производится с помощью металла для присадки, состав которого соответствует составу металла отливки. Места, которые подлежат заварке, нужно будет предварительно зачистить механическим методом. После того как будет произведена заварка, отливку следует поместить в теплоизолированный кожух, после чего медленно ее охладить.

В случае механизированного процесса сварки алюминия понадобится выдержать конкретную скорость подачи проволоки для присадки. Если производится дуговая сварка на минимальной скорости, важно предотвратить перегрев и окисление проволоки для присадки.

Подобная проволока может подаваться любым способом, который обеспечит равномерную скорость подачи и ее изменение. Механизированная аргонно дуговая сварка выполняется на подкладке. Использование газовой защиты со стороны изнанки шва не даст положительных результатов.

Аргонно дуговая сварка алюминия является сложным процессом, потому понадобится знать технологию соединения.

moiinstrumenty.ru

Аргонодуговая сварка алюминия Содержание

Аргонодуговая сварка алюминия

Содержание 1. Описание способа

2. Конструктивная кинематическая схема поста для аргонодуговой сварки

3. Оборудование и материалы для аргонодуговой сварки

3.1 Горелка аргонодуговой сварки АГНИ-07М (315 А/DC, 250 А/AC, 2-е оси, водяное охлаждение)

3.2 Установка для аргонодуговой сварки TIGer 201

4. Подготовка деталей к сварке

5. Особенности сварки

6. Техника и режимы аргонодуговой сварки

Заключение

Список использованной литературы

1. Описание способаАлюминий сегодня практически повсеместно используется в нашей жизни и в различных отраслях промышленного производства. Из него делают все, начиная от алюминиевых ложек и заканчивая деталями кузова автомобиля. Особые механические и антикоррозийные свойства, а также малый удельный вес алюминия позволяет человеку использовать его для создания легких и в то же время прочных конструкций. Но рано или поздно предметы, выполненные из этого удобного и высокотехнологичного материала, ломаются или выходят из строя. Поэтому неудивительно, что необходимость в сварке алюминия или деталей из алюминия достаточно часто возникает даже в домашнем быту. Сварка алюминия традиционно отличается повышенной сложностью, тонкостью работы и необходимостью высокой квалификации у специалистов, занимающихся подобной работой.

Сложность сварки алюминия, прежде всего, объясняется специфическими особенностями этого металла по сравнению со сталью. Например, алюминий имеет высокую теплопроводность (в несколько раз выше, чем у рядовых сталей), поэтому тепло от места сварки алюминия интенсивно отводится в свариваемые детали, и одновременно низкой температурой плавления, причем прочность алюминия при его нагреве резко снижается. Все это приводит к тому, что вероятность "прожога", появления так называемых "горячих трещин" или даже расплавления детали при сварке алюминия весьма высока.

При взаимодействии с кислородом на поверхности алюминия мгновенно образуется оксидная пленка, которая не позволяет работать с этим металлом при помощи обычной электродуговой сварки. Именно поэтому для предотвращения образования оксида алюминия процесс сварки производят в среде инертных газов. В частности, практически во всех случаях технология сварки алюминия подразумевает использование специального оборудования, где в качестве инертной среды используется аргон (отсюда сварку алюминия часто называют аргонодуговой сварки). Иногда используют и газовую смесь аргона с гелием, которая способствует более полному газовыделению и потенциальному отсутствию пор.

Аргонная сварка не имеет ничего общего с пайкой или плазменным напылением. Сварка алюминия - процесс сложный и требующий от специалиста высокой квалификации. В первую очередь это связано с химическими особенностями алюминия.

При нагреве алюминия и его соприкосновении с кислородом воздуха, на поверхности образуется пленка окисла, которая препятствует работе с ним с использованием обычной электродуговой сварки. Для предотвращения взаимодействия нагретого алюминия с содержащимся в воздухе кислородом применяют один из инертных газов, а именно

Для сварки применяют тугоплавкие электроды из вольфрама. Электрод окружен керамическим соплом, из которого под высоким давлением к месту сварки нагнетается аргон. Благодаря этому в области сварки аргоном поддерживается среда с очень низким содержанием кислорода, что позволяет держать электрическую дугу между деталью и окончанием неплавящегося электрода. Главная цель создаваемой таким путем электродуги – это плавка самой детали и присадочной проволоки.

Аргонная сварка также подходит для различных сплавов. Присадочный материал выбирается близкий по составу к металлу, из которого изготовлена деталь. Шов, получившийся после дуговой сварки с аргоном, представляет собой единое целое со свариваемыми деталями, что позволяет обеспечить прочность, герметичность, и долговечность будущего изделия.

2. Конструктивная кинематическая схема поста для аргонодуговой сварки Аргонодуговая сварка осуществляется плавящимся и неплавящимся электродами. При восстановлении деталей используется в основном сварка неплавящимся вольфрамовым электродом с ручной подачей присадочного материала в зону горения дуги (рис. 1).Рисунок 1 – Защита зоны горения дуги Для защиты сварочной ванны от окисления в зону горения дуги под небольшим давлением подают защитный газ. Общий вид рабочего поста для сварки алюминия аргонодуговой сваркой представлен на рисунке 2.

Рисунок 2 – Схема рабочего поста для аргонодуговой сварки

1 – баллон с аргоном; 2 – газовый редуктор; 3 – электропневмоклапан; 4 – ротаметр; 5 – шкаф электропитания; 6 – установка ИСВУ-315-1; 7 – станция охлаждения; 8 – горелка; 9 – свариваемое изделие; 10 – рабочий стол; 11 – вытяжной зонт.

3. Оборудование и материалы для аргонодуговой сварки Для осуществления аргонно-дуговой сварки используют установки УДГ-301, УДГ-501, ВСВУ-315, ИСВУ-315-1, ТИР-300, ТИР-300ДМ и др. В качестве неплавящегося электрода при аргонно-дуговой сварке используют вольфрамовые прутки марки ВА-1А, ВТ-15 или ВЛ-10. Диаметр вольфрамового электрода выбирают в зависимости от сварочного тока. Неплавящиеся электроды из вольфрама относятся к дорогостоящим сварочным материалам.Поэтому необходимо выполнять определенные условия для снижения расхода вольфрама при горении дуги. Интенсивный расход возникает в результате прямого контакта электрода с расплавленным металлом или его парами, в результате чего на рабочей поверхности вольфрамового электрода образуются более легкоплавкие сплавы.

В качестве присадочного материала применяют проволоку марки Св-АК5, Св-А97, Св-АК10 или Св-АК12. Возможно также применение полосок нарезанных из листового алюминия толщиной 4-5 мм. Присадочный материал перед применением необходимо обезжирить растворителем, а непосредственно перед сваркой зачищают шлифовальной шкуркой.

В качестве защитного газа применяют аргон чистотой не менее 99,9% (по ГОСТ 10157-73, сорта: высший, первый и второй) или смеси аргона с гелием. Аргон также является дорогостоящим расходным материалом. Основными мерами снижения расхода аргона в процессе сварки являются:

--правильная настройка защитной струи посредством ротаметра,

--ведение процесса сварки с максимально возможной производительностью;

--включение в состав оборудования электромагнитного клапана, управляемого подачей защитного газа непосредственно во время сварки.

Кнопка управления электромагнитным клапаном у некоторых типов горелок расположена на рукоятке.

3.1 Горелка аргонодуговой сварки АГНИ-07М (315 А/DC, 250 А/AC, 2-е оси, водяное охлаждение)

АГНИ-07М - горелка предназначенная для ручной сварки не плавящимся электродом в среде инертных газов малоуглеродистых и нержавеющих сталей, сплавов меди, никеля, титана на постоянном токе прямой полярности позволяет также сваривать алюминиевые сплавы на переменном токе. Конструкция горелки АГНИ-07М обеспечивает поворот головки относительно продольной оси рукоятки на ± 180° и на 110° относительно поперечной оси в удобное для работы положение. Горелка имеет кнопку дистанционного управления сварочным током и краник для регулирования расхода защитного газа. Технические характеристики горелки АГНИ-07М

| Максимальный ток сварки: (при ПВ=60%) (постоянный), А (переменный), А | 315 250 |

| Максимальный ток цепи управления, А | 2 |

| Диаметр вольфрамового электрода, мм | 1,6...5 |

| Выходной диаметр сопла, мм | 9;12;16 |

| Давление газа, не более, кПа (кг/см2) | 147 (1,5) |

| Давление воды, не более, кПа (кг/см2) | 196 (2) |

| Расход защитного газа (аргона) л/мин | 08.дек |

| Габаритные размеры, мм: длина | 240 |

| Высота головки, min, мм max, мм | 70 1 |

3.2 Установка для аргонодуговой сварки TIGer 201

TIGer-201 – компактный, легкий, экономичный инвертерный сварочный аппарат для ручной дуговой сварки штучными электродами (ММА), ручной аргонодуговой импульсной сварки (PULSE TIG) на постоянном токе изделий из алюминия, нержавеющих и углеродистых сталей и цветных металлов (DC).

Преимущества:

Компактный и легкий;

Высокая производительность и низкое энергопотребление;

Микропроцессорное управление;

Функция «Горячий старт»;

Регулирование длительности периода импульсов;

Регулировка времени продувки газом до и после сварки;

Различные импульсные функции;

Высокая скорость сварки;

| Параметры | TIGer 201 |

| Напряжение, В | 1х220 |

| Сварочный ток, А | 10-200 |

| Полезная нагрузка, ПН/ПВ,% | 40 |

| Диаметр электрода MMA/TIG, мм | 2-5/1-4 |

| Габариты, мм | 140х330х240 |

| Масса, кг | 11 |

4. Подготовка деталей к сварке При подготовке деталей из алюминиевых сплавов под сварку профилируют свариваемые кромки, удаляют поверхностные загрязнения и окислы. Обезжиривание и удаление поверхностных загрязнений осуществляется с помощью органических растворителей (уайт-спирит, технический ацетон, растворители РС-1 и РС-2 и др.) или обработкой в специальных ваннах щелочного состава. Удаление поверхностной окисной пленки является наиболее ответственной операцией подготовки детали. При этом в основном удаляют старую окисную пленку, полученную в результате длительного хранения и содержащую значительное количество адсорбированной влаги.

Окисную пленку можно удалять с помощью металлических щеток из проволоки диаметром 0,1-0,2 мм при длине ворса не менее 30 мм или шабрением. После зачистки кромки обезжиривают растворителем. Продолжительность хранения деталей перед сваркой после зачистки 2-3 ч.

5. Особенности сварки Алюминиевые сплавы обладают рядом специфических свойств, затрудняющих их сварку.Главным затруднением для сварщика является то, что алюминиевый сплав при нагреве не меняет своего цвета, поэтому при недостаточном навыке сварщик может не заметить начало расплавления металла, результатом чего явится проваливание стенки детали под собственной тяжестью.

Алюминий и его сплавы отличаются высоким сродством кислороду, водороду и азоту. Окисление алюминия происходит при всех температурах, поэтому поверхность деталей из алюминиевых сплавов всегда покрыта окисной пленкой, которая по своим физическим свойствам значительно отличается от основного металла. Она намного тяжелее сплава, а температура плавления окисной пленки 2050С, в то время как температура плавления алюминия и его сплавов 650-670С. Попадая в сварочную ванну, окисная пленка затрудняет сплавление с кромками и ухудшает формирование шва. Вследствие высокой адсорбционной способности к газам и парам воды оксидная пленка является источником газов, растворяющихся в металле, и косвенной причиной возникновения в нем несплошностей различного рода. Частицы окисной пленки, попавшие в ванну, а также часть пленок с поверхности основного металла, не разрушенных в процессе сварки, могут образовывать окисные включения в швах, снижающих свойства соединений и их работоспособность. В условиях электродуговой сварки в инертных газах удаление окисной пленки происходит в результате электрических процессов, происходящих у катода (катодное распыление). В этих условиях возникает необходимость повышения требований к качеству предварительной обработки деталей перед сваркой с целью получения тонкой и однородной пленки по всей поверхности свариваемых кромок. Предварительная обработка уменьшает возможность образования газовых пор, содержащих атомарный водород и не успевающий выделиться вследствие больших скоростей кристаллизации сварочного шва. Основным источником водорода является влага, адсорбированная поверхностью металла в входящая в состав окисной пленки в виде гидратированных окислов.

Предупреждению пористости при сварке алюминия может способствовать сокращение удельной поверхности присадочной проволоки за счет увеличения ее диаметра и уменьшения доли участия присадочного металла в образовании шва.

При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла шва могут изменяться в зависимости от состава сплава, используемого присадочного материала, способов и режимов сварки. Для всех способов сварки характерно наличие больших скоростей охлаждения и направленного отвода тепла. При кристаллизации в этих условиях часто развивается дендритная ликвация, что приводит к появлению в структуре металла эвтектики. Эвтектика снижает пластичность и прочность металла. В связи с этим в швах возможно возникновение кристаллизационных трещин в процессе кристаллизации. Поэтому в качестве присадочного металла при сварке все большее применение находят проволоки с добавками модификаторов(цирконий, титан, бор). Введение этих элементов в небольших количествах позволяет улучшить кристаллическую структуру металла швов и снизить их склонность к трещинообразованию. 6. Техника и режимы аргонодуговой сварки Питание дуги осуществляется переменным током от источников с падающими внешними характеристиками.

Перед тем как приступить к сварке, необходимо как можно точнее определить режимы сварки (таблица 1).

Таблица 1 - Режимы аргонодуговой сварки алюминиевых сплавов неплавящимся электродом| Толщина металла в зоне сварки, мм | Сварочный ток, А | Диаметр присадочного материала, мм | Диаметр вольфрамового электрода, мм | Расход аргона, л/мин |

| 2,0-3,0 | 90-100 | 3-4 | 3,0 | 3-4 |

| 3,0-4,0 | 100-150 | 4-5 | 3,0 | 4-5 |

| 4,0-6,0 | 140-220 | 5-6 | 4,0 | 5-7 |

| 6,0-8,0 | 200-280 | 5-6 | 5,0 | 6-8 |

| 8,0-11,0 | 270-350 | 6-7 | 6,0 | 8-12 |

Возбуждение дуги и разогрев электрода осуществляется на графитной пластинке, которую располагают рядом с точкой начала сварки. О готовности электрода к сварке, свидетельствует образование на электроде раскаленного шарика. В дальнейшем на протяжении всей сварки до обрыва дуги электрод должен сохранять такую форму.

К месту сварки горелку переводят быстрым движением. Следует избегать касания раскаленным электродом металла, это приводит к загрязнению вольфрама, нарушению устойчивости горения дуги и ухудшению формируемого шва. Если все же произошло случайное касание раскаленным электродом металла, сварку следует прекратить и очистить электрод от прилипших к нему частиц алюминиевого сплава. Для этого дугу зажигают на графитовой пластинке и выдерживают ее в течение 20-30 с, пока испарятся посторонние включения и на конце электрода вновь появится чистый раскаленный шарик.

Подачу присадочного материала в зону дуги начинают лишь после того, как образуется сварочная ванна с чистой поверхностью. Если сварочная ванна имеет матовый оттенок, а вокруг нее откладывается копоть, то необходимо несколько увеличить подачу аргона. Если же дуга горит неустойчиво, то расход газа следует несколько уменьшить.

Длина дуги должна быть стабильной на протяжении всей сварки и поддерживаться на расстоянии 4-5 мм от поверхности сварочной ванны. При увеличении этого расстояния уменьшается тепловая мощность дуги,увеличивается ширина зоны расплавления, деталь сильнее нагревается, отчего увеличивается ее коробление.

При заварке трещины присадочную проволоку, и вольфрамовый электрод располагают вдоль трещины. Конец проволоки не должен во время сварки выходить из зоны газовой защиты и попадать в столб дуги.

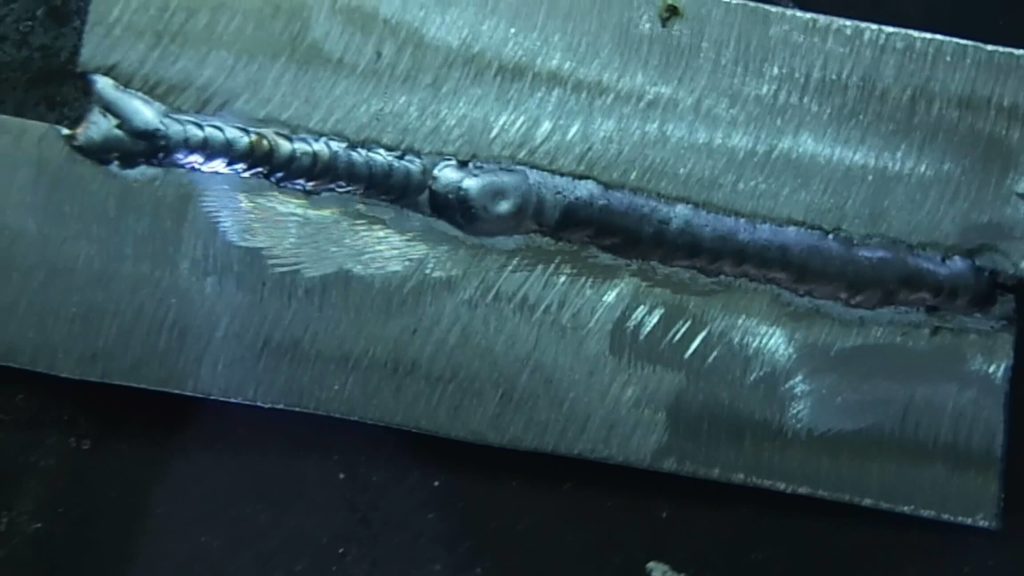

Для лучшей видимости процесса сварку ведут справа налево, а присадочную проволоку подают спереди. Шов, наложенный на трещину, должен быть слегка выпуклым и возвышаться над основной поверхностью на 2-3 мм. Поверхность шва должна быть светлой с четко выраженной мелкой чешуйчатостью. Затемненная матовая поверхность или закопченность шва свидетельствуют о ненормальной газовой защите, низком качестве аргона, подсосе воздуха вследствие неплотностей газового тракта. Плохое формирование шва происходит по причине неправильно выбранных режимов сварки или неправильной технике ведения процесса.

Для сварки алюминиевых сплавов также используют сварку вольфрамовым электродом импульсной дугой. При этом можно сваривать алюминиевые сплавы толщиной от 0,2 мм и более. Для сварки импульсной дугой необходимы специализированные источники тока типа ИПКИ-100, ИПКИ-350, ВСВУ- 315, ИСВУ-315-1 и др.

Автоматическую сварку осуществляют без подачи или с подачей присадочной проволоки. При ручной сварке тонких листов неплавящимся электродом без присадки (по отбортовке) или с присадкой в один проход горелку перемещают с наклоном «углом вперед». Угол наклона горелки к плоской поверхности детали около 600. Присадочная проволока подается под возможно меньшим углом к плоской поверхности детали.

При механизированной или автоматической сварке неплавящимся электродом горелка располагается под прямым углом к поверхности детали, а присадочная проволока подается таким образом, чтобы конец проволоки опирался на край сварочной ванны; скорость подачи меняется от 4—6 до 30—40 м/ч в зависимости от толщины материала.

Для сварки алюминиевых сплавов также используют сварку вольфрамовым электродом импульсной дугой. При этом можно сваривать алюминиевые сплавы толщиной от 0,2 мм и более. Имеются специализированные источники тока для сварки импульсной дугой алюминиевых сплавов на переменном токе.

Расширение технологических возможностей при сварке металла больших толщин достигается за счет использования способа дуговой сварки вольфрамовым электродом погруженной дугой. Способ позволяет сваривать за один проход материал толщиной до 20 мм. При этом используют специальные вольфрамовые электроды с добавками иттрия и тантала и сварочные горелки с улучшенной защитой зоны сварки.

Алюминиевые сплавы подвергают трехфазной дуговой сварке вольфрамовыми электродами. Возможности регулирования тепловложения при трехфазной дуговой сварке позволяют использовать ее для металла разных толщин. При трехфазной сварке за один проход успешно сваривают металл толщиной свыше 30мм.

Сварку плавящимся электродом в защитном газе используют для материала толщиной более 3 мм. Для питания дуги при сварке плавящимся электродом применяют источники постоянного тока с жесткой внешней вольт-амперной характеристикой. Сварку ведут на токе обратной полярности, что обеспечивает надежное разрушение окисной пленки за счет катодного распыления и нормальное формирование швов. Сварку можно выполнять в полуавтоматическом или автоматическом режиме на подкладках с формирующей канавкой. Преимуществом процесса сварки плавящимся электродом является высокая производительность, возрастающая с увеличением толщины металла.

Полуавтоматическая сварка плавящимся электродом возможна в различных пространственных положениях и позволяет заменить менее совершенный процесс сварки алюминиевых сплавов покрытыми электродами; при этом рекомендуются полуавтоматы с механизмом подачи тянущего типа. Импульсно-дуговая сварка плавящимся электродом расширяет возможность сварки алюминиевых сплавов при различных пространственных положениях. При этом улучшается формирование швов, регулируется время пребывания металла сварочной ванны в расплавленном состоянии, а значит и протекание металлургических реакций. Заключение Поскольку алюминий – это один из самых распространенных материалов, использующихся при производстве автокондиционеров и подогревателей, то применение аргонной сварки является оптимальным решением задачи по устранению механических повреждений различных алюминиевых элементов этих систем. Ведь стоимость аргонной сварки намного ниже стоимости замены соответствующей сломанной детали.

Дуговую сварку в среде защитных газов широко используют для сварки алюминия и его сплавов. В качестве защитного газа применяют аргон чистотой не менее 99,9% (по ГОСТ 10157—73, сорта: высший, первый и второй) или смеси аргона с гелием. При сварке плавящимся электродом иногда применяют аргон с добавкой до 5% О2.

Основным преимуществом процесса дуговой сварки вольфрамовым электродом в среде защитного газа является высокая устойчивость горения дуги. Благодаря этому процесс используется при сварке тонких листов. Питание дуги осуществляется переменным током от источников с падающими внешними характеристиками. Сварку ведут ручным или автоматическим способом. Для ручной сварки используют вольфрамовые электроды и присадочную проволоку в зависимости от толщины свариваемого металла Список использованной литературы 1. А. В. Бакиев “Технология аппаратостроения”, Уфа 1995 год .

2. “Сварка в машиностроении” т. 1 под редакцией Н. А. Ольшанского.

3. “Теория сварочных процессов” под редакцией В. В. Фролова.

4. В.М. Никифоров “Технология металлов и конструкционные материалы”, Ленингр.

1986г.

5. Дуговая и газовая сварка /В.М. Рыбаков/; 6. Дуговая сварка /для П.Т.О./.

www.shag.com.ua

Аргонодуговая сварка алюминия

Хотя аргонодуговая сварка подходит для многих типов металла, чаще всего ее связывают со сваркой алюминия, особенно тонкопрофильного. Конечно, для сварки алюминия подходят и многие другие процессы сварки, но в случае тонкопрофильных материалов удобнее всего аргонодуговая. Широкое применение алюминия в автомобилестроении привело к ее настоящему расцвету. Высокие механические характеристики и хороший внешний вид сделали ее первоочередным выбором для профессиональных гоночных команд, автомобильных энтузиастов и любителей.

Трудности сварки алюминия

Хотя этот процесс действительно хорошо подходит для сварки алюминия, для того, чтобы обеспечить максимально простую и эффективную работу, нужно помнить о нескольких особенностях алюминия. Алюминий в чистом виде плавится при температуре меньше 650ºC и перед плавлением не меняет цвет, как это делает большинство других металлов. Поэтому очень сложно определить момент, когда алюминий достаточно раскален и готов расплавиться. Кроме того, слой оксида, который так быстро образуется на поверхности алюминия, имеет почти в три раза более высокую температуру плавления (1760ºC). Еще больше дело осложняет то, что температура кипения алюминия (1582ºC) меньше температуры плавления оксида. Более того, оксид тяжелее и при плавлении опускается и застывает в алюминии. Учитывая все вышесказанное, нетрудно понять, почему перед сваркой так важно удалить с поверхности алюминия слой оксида. К счастью, фаза обратной полярности переменного тока очень эффективно удаляет оксид в пространстве перед сварочной дугой.

Температура

Алюминий – превосходный проводник тепла. Поэтому в начале сварки алюминия требуется большое тепловложение – большая часть тепла уходит на нагрев окружающего основного металла. Через некоторое время после начала сварки большая часть этого тепла распространится в пространство перед дугой и разогреет его настолько, что для сварки станет требоваться меньше тепла. Если продолжать сварку до конца пластины, теплу станет некуда рассеиваться и его скопится столько, что это затруднит сварку и оператору нужно будет снизить силу сварочного тока. Именно поэтому аппараты Lincoln Precision TIG® рекомендуется использовать с педальным регулятором Amptrol™ – он позволяет легко менять силу тока, не отрываясь от сварки. Некоторые алюминиевые сплавы имеют тенденцию к образованию трещин. Это объясняется тем, что в граничном диапазоне температур, когда металл частично жидкий и частично твердый или когда он только застыл, его недостаточно высокая прочность на разрыв не может противостоять усадочному напряжению в ходе охлаждения. С проблемами такого рода можно справиться с помощью подходящего состава присадочного металла и процедуры сварки, а также более коротких валиков сварного шва. Некоторые эксперты в начале каждого шва (первых 2-3 см) рекомендуют пользоваться обратно-ступенчатым способом сварки, а затем возвращаться к обычному методу.

Заполнение зазора

Металл в сварочной ванне представляет собой смесь присадочного и основного материала, которая должна обладать заданной прочностью, вязкотекучестью, устойчивостью к образованию трещин и коррозии. В таблице ниже приведены рекомендуемые присадочные металлы для различных сплавов алюминия.

Максимальная производительность наплавки достигается использованием проволок или прутков самого большого приемлемого диаметра и наибольшей силы тока. Оптимальный диаметр проволоки для определенной задачи зависит от приемлемой силы тока, которая, в свою очередь, зависит от сети питания, типа соединения, состава и толщины материала и пространственного положения сварки.

| Рекомендуемые присадочные металлы для различных сплавов алюминия | ||

|

| Рекомендуемый присадочный металл (1) | |

| Основной металл | Максимальная прочность в состоянии после сварки | Макс. отн. удлинение |

| EC 1100 | 11001100, 4043 | EC 1260 1100, 4043 |

| 2219300330045005 | 23195183, 53565554, 53565183, 4043, 5356 | (2) 1100, 40435183, 40435183, 4043 |

| 5051505250835086 | 53565356, 51835183, 53565183, 5356 | 5183, 40435183, 4043, 53565183, 53565183, 5356 |

| 5050505250835086 | 5356, 51835554, 53565356, 55545556 | 5183, 5356, 565453565554, 53565183, 5356 |

| 6061606370057039 | 4043, 51834043, 51835356, 51835356, 5183 | 5356(3)5356(3)5183, 53565183, 5356 |

Примечание: (1) Рекомендации указаны для материалов с «нулевой» закалкой.(2) Жидкотекучесть сварных соединений для этих металлов мало зависит от металла наплавления. Относительное удлинение этих металлов обычно ниже остальных перечисленных здесь металлов.(3) Для сварки сплавов 6061 и 6063 при необходимости в максимальной электропроводимости используйте присадочный металл 4043. Однако если Вам требуются и прочность, и электропроводимость, лучше использовать 5356 и увеличить усиление сварного шва, чтобы компенсировать меньшую электропроводимость 5356.

Качественное наплавлениеВысокое качество сварки возможно только при использовании чистой проволоки высокого качества. В противном случае в сварочную ванну может быть занесено много грязи из-за относительно большой площади поверхности проволоки по сравнению с объемом наплавления.

Чаще всего сварочная проволока бывает загрязнена маслом или гидрооксидом. Из-за жара от сварки из них начинает выделяться водород, что приводит к возникновению пористости. Алюминиевые сварочные проволоки Lincoln ER4043 и Lincoln ER5356 изготавливаются в условиях строгого контроля и упаковываются так, чтобы предотвратить загрязнение во время хранения. Так как присадочная проволока имеет легирование, которое может оказаться разбавлено основным металлом, качество наплавления зависит от состава как самой проволоки, так и основного металла.

Чистка, чистка и еще раз чистка

Перед сваркой изделия обычно проходят формовку, обрезание, распиловку или машинную обработку. После этих операций могут оставаться различные загрязнения, которые должны быть удалены для обеспечения высокого качества сварки. Особенно тщательно нужно удалять масла, другие углеводороды и мелкие частицы металла. Края разрезов должны быть чистыми и ровными. Для упрощения очистки в ходе производства нужно быстро удалять любые смазки.

Чтобы снизить вероятность образования пористости и окалины, необходимо обеспечить чистоту рабочей поверхности. Водород приводит к пористости, а кислород – образованию окалины. Оксиды, смазки и масла могут содержать и кислород, и водород, что приводит к низкому качеству соединений и низким механическим и электрическим свойствам. Очистка должна проводиться непосредственно перед сваркой. В таблице ниже приведены описания самых распространенных процедур сварки:

| Распространенные методы очистки алюминиевых поверхностей перед сваркой | ||

| Типы чистки | ||

| Удаляемые составы | Только сварочная поверхность | Изделие полностью |

| Масло, смазка,влага и пыльи пыль | Протрите умеренно щелочным растворителем и просушитеПротрите углеводородным растворителем, например, ацетиленом или спиртом.Протрите фирменным растворителемПротрите края любым из вышеперечисленного | Обезжиривание в парах растворителяОбезжиривание распрыскиваниемОбезжиривание парамиПогружение в щелочной растворительПогружение в фирменные растворители |

| Оксиды | Протрите края сильным щелочным растворителем, затем водой, затем азотной кислотой. После этого следует споласкивание водой и сушка.Протирание фирменными восстановителями.Механическое удаление, например, щеткой, полировкой или шлифовкой. В случае сварки критического назначения непосредственно перед сваркой зачистите все соединения и прилегающие поверхности. | Погружение в сильный щелочной растворитель, затем воду, затем азотную кислоту.После этого следует споласкивание водой и сушка.Погружение в фирменные растворители. |

www.lincolnelectric.com

2 технологии сварки алюминия аргоном: MIG, TIG, аппараты, особенности

В настоящее время в перечне технологий представлено множество различных методов сварки и множество машин для ее производства.

В настоящее время в перечне технологий представлено множество различных методов сварки и множество машин для ее производства.

Не менее важной и востребованной является сварка алюминия аргоном.

Технология сварки алюминия аргоном

Алюминий благодаря свойствам его легкости и прочности применяется о многих отраслях промышленности: автомобилестроение, производства оборудования для производства и обработки пищи, авиастроение и т.п.

Алюминий благодаря свойствам его легкости и прочности применяется о многих отраслях промышленности: автомобилестроение, производства оборудования для производства и обработки пищи, авиастроение и т.п.

Но большинство сварщиков утверждают о том, что алюминий – это метал, который технологически наиболее сложен для производства сварки, поэтому первоначально необходимо разбираться в свойствах алюминия.

Нюансы сварки алюминия:

- Оплавление пленки окиси на поверхности;

Оксидная пленка на поверхности металла имеет большую стойкость к оплавлению, чем основной металл.

Температура плавления оксидной пленки 2050 градусов по Цельсию.

Это в свою очередь требует дополнительной подготовки металла и применения специальных сварочных средств.

- Большая затратность энергии;

Алюминий имеет очень большую степень теплопроводности, что ведет к моментальному оплавлению и тому, что алюминий может “потечь”.

Для этого происходят “сбросы” энергии от дуги на сопротивление и его нагрев, а это дополнительные траты из промышленной сети.

Для этого происходят “сбросы” энергии от дуги на сопротивление и его нагрев, а это дополнительные траты из промышленной сети.

- Низкая температура плавления алюминия;

- Высока вероятность возможного прожога алюминия.

Заварка кратеров осуществляется в конце проварочного шва.

Практически всегда при приваривании алюминия в конце шва образуется кратер, благодаря быстрой температуре затвердевания.

Поэтому большинство сварочных автоматических агрегатов оснащено программой, которая включает в себя конечную заварку кратеров.

Основной принцип это экспонентное снижение тока и его мощности от начала к концу.

Обработка поверхности метала перед сваркой позволяет разрушить оксидную пленку.

Сварочные работы нужно проводить исключительно в специальной защите. Читайте подробности в статье о том, как выбрать качественную сварочную маску со стеклом хамелеон, чтобы защитить глаза.

Сварочные работы нужно проводить исключительно в специальной защите. Читайте подробности в статье о том, как выбрать качественную сварочную маску со стеклом хамелеон, чтобы защитить глаза.

Этот способ широко применяют автолюбители и сантехники – холодная сварка металла широкодоступна и не требует специальной подготовки. Узнайте как использовать холодную сварку в быту здесь.

Аргонодуговая TIG сварка алюминия

Весь процесс такой сварки подразумевает создание неразъемного соединения алюминиевого метала с помощью неплавящегося вольфрамового электрода, присадочной проволоки в постоянной среде аргона.

Весь процесс такой сварки подразумевает создание неразъемного соединения алюминиевого метала с помощью неплавящегося вольфрамового электрода, присадочной проволоки в постоянной среде аргона.

Как правило, сварочные работы производятся переменным током с высокочастотным токовым зажиганием дуги.

Характерной положительной чертой аргоновой сварки является возможность регулировки баланса тока и напряжения.

Частота переменного тока может быть увеличена или уменьшена в допустимых пределах.

Эта настройка позволяет сварщику обеспечивать больший контроль над дугой, путем фокусирования дуги по ширине так, чтобы иметь возможность сварки в труднодоступных углах.

А также для сварки тонких материалов.

Баланс переменного тока, при использовании переменного тока разной полярности на поверхности алюминия происходит его раскисление, что приводит к разрушению и оплавлению пленки оксидов.

Обычно для таких целей на балансе оставляются высокие показатели для частотного напряжения и разности потенциалов.

Термитная сварка — это варочные работы, при которых используется порошковая смесь из алюминиевой или магниевой пудры и металлическая окалина. Хотите узнать подробности – смотрите публикацию о термитной сварке.

Термитная сварка — это варочные работы, при которых используется порошковая смесь из алюминиевой или магниевой пудры и металлическая окалина. Хотите узнать подробности – смотрите публикацию о термитной сварке.

Горелка для сварочного аппарата бывает различных видов и предназначается для выполнения разных сварочных работ по металлу. Более подробно смотрите тут.

MIG сварка алюминия полуавтоматом

Сварка алюминия полуавтоматом в аргоне аналогична проведению сварочных работ меди или чугуна, однако в данном методе присадочная проволока подается уже в среде аргона через сопло газовой горелки.

Сварка алюминия полуавтоматом в аргоне аналогична проведению сварочных работ меди или чугуна, однако в данном методе присадочная проволока подается уже в среде аргона через сопло газовой горелки.

Это делает весь процесс более контактным и с большей возможностью к контролю в полуавтоматическом режиме.

Поскольку алюминий крайне мягкий металл, то проволоку подают не ровно по шву, а как можно шире для захвата свариваемых кромок между собой.

Заблуждение считать, что только сварка с раздельной подачей газа и проволоки позволяет качественно осуществлять работы, современное применение показывает, что большинство качественных результатов по сварке достигается именно сварочной горелкой совместно подачи.

Работа дуговой электрической сварки с баласного реостата или инверторного преобразователя практически невозможна без использования выпрямителей. Узнайте все о выпрямителях, прочитав статью о оснащении и принципе работы сварочных выпрямителей.

Работа дуговой электрической сварки с баласного реостата или инверторного преобразователя практически невозможна без использования выпрямителей. Узнайте все о выпрямителях, прочитав статью о оснащении и принципе работы сварочных выпрямителей.

На сегодняшний день существует множество различных видов сварки, которые различают по механическим и термическим параметрам. Читайте детали о классификации видов сварки здесь.

Несколько правил при MIG сварке алюминия

Правила при MIG сварке алюминия:

Правила при MIG сварке алюминия:

- Выбор оборудования;

Практически все аппараты для проведения сварки алюминия должны обладать возможностью работы импульсным током.

Это связано с самой спецификой алюминия, который прекрасно поддается сварке высокочастотными токами и импульсами напряжения (точечно), в то время, как при сварке постоянной переменной тока произойдет прожог даже сравнительно толстых листов алюминия.

- Выбор сварочного газа;

Для производства работ по сварке алюминия аргоновой сваркой необходим только чистый инертный аргон, использование других газов таких, как углекислый полностью недопустимо.

- Выбор сварочной проволоки.

Так же является очень важным, так как вариант применения проволоки малого диаметра до 0,8 мм. является допустимым, но крайне сложным технологически.

Это приведет к длинному протягиванию относительно шва и его слабой структуре. используется проволока диаметром более 1 мм., так как это ведет к экономичному использованию проволоки и качеству швов.

Сварка алюминия аргоном – метод, который прекрасно зарекомендовал себя с течением десятков лет.Метод постоянно совершенствуется и ведет к постоянному повышению качества работ и соединений.

Читайте также:

Холодная сварка для линолеума Часто перед обывателем, затеявшим ремонт, возникает вопрос: чем сварить линолеум между собой?Холодная сварка линолеума - очень эффективный и […]

Холодная сварка для линолеума Часто перед обывателем, затеявшим ремонт, возникает вопрос: чем сварить линолеум между собой?Холодная сварка линолеума - очень эффективный и […] Лазерная сварка При сваривании металлической поверхности с помощью лазерной сварки весь процесс осуществляется лазерным лучом, который генерируется квантовым […]

Лазерная сварка При сваривании металлической поверхности с помощью лазерной сварки весь процесс осуществляется лазерным лучом, который генерируется квантовым […]

metallmaster.org

.png)