Аргонная сварка своими руками – схема, фото, видео. Устройство держателя электрода для аргонно дуговой сварки

Аргонная сварка своими руками – как сделать аргоновую сварку, схема, фото

Для выполнения сварочных работ с деталями из нержавеющей стали, цветных металлов и сплавов на их основе (алюминий, медь, бронза и др.) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон). Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

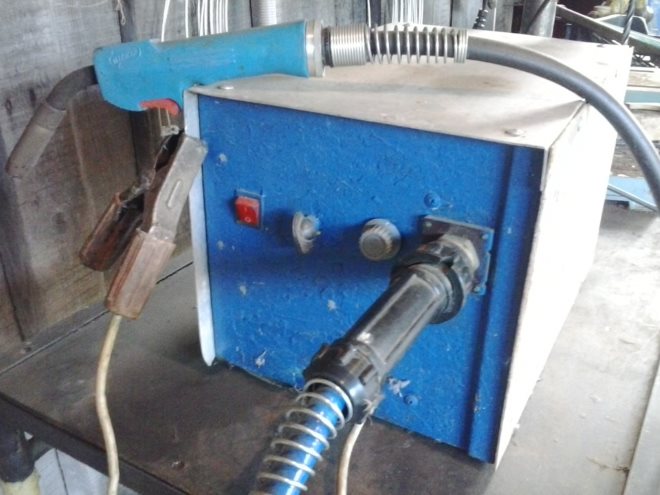

Самодельный аппарат для аргонной сварки

Действительно, сделать и эффективно использовать такое устройство можно, о чем свидетельствуют многочисленные фото и схемы подобных аппаратов в интернете.Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе. В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

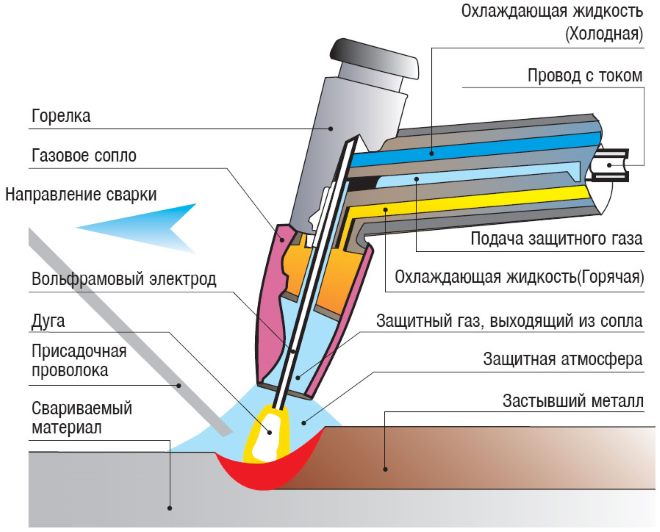

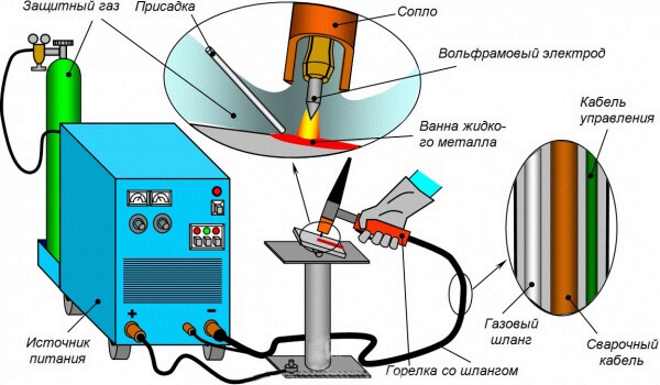

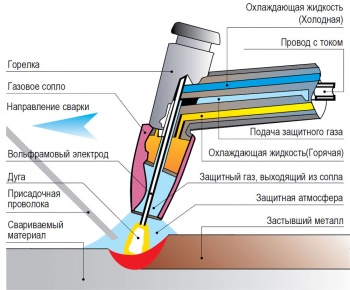

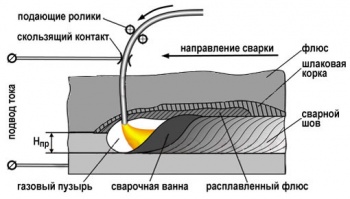

Схема процесса сварки в среде защитного газа

Избежать таких проблем позволяет использование инертного газа аргона, при помощи которого защищают область выполнения сварочных работ.Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

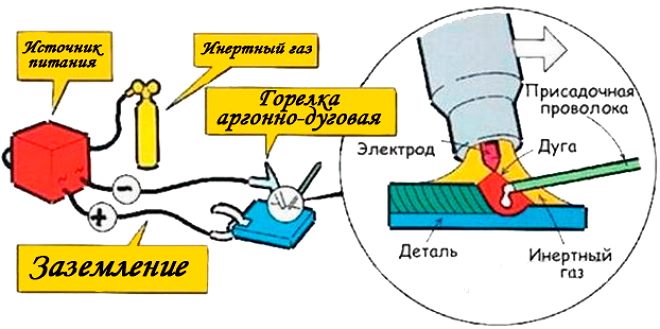

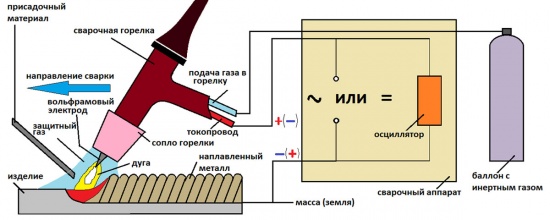

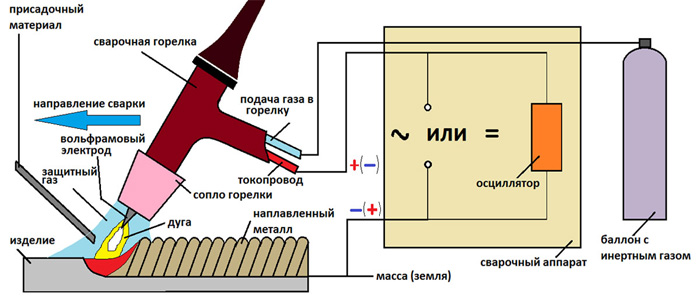

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей. По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Комплектующие для самодельного аппарата аргонной сварки

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

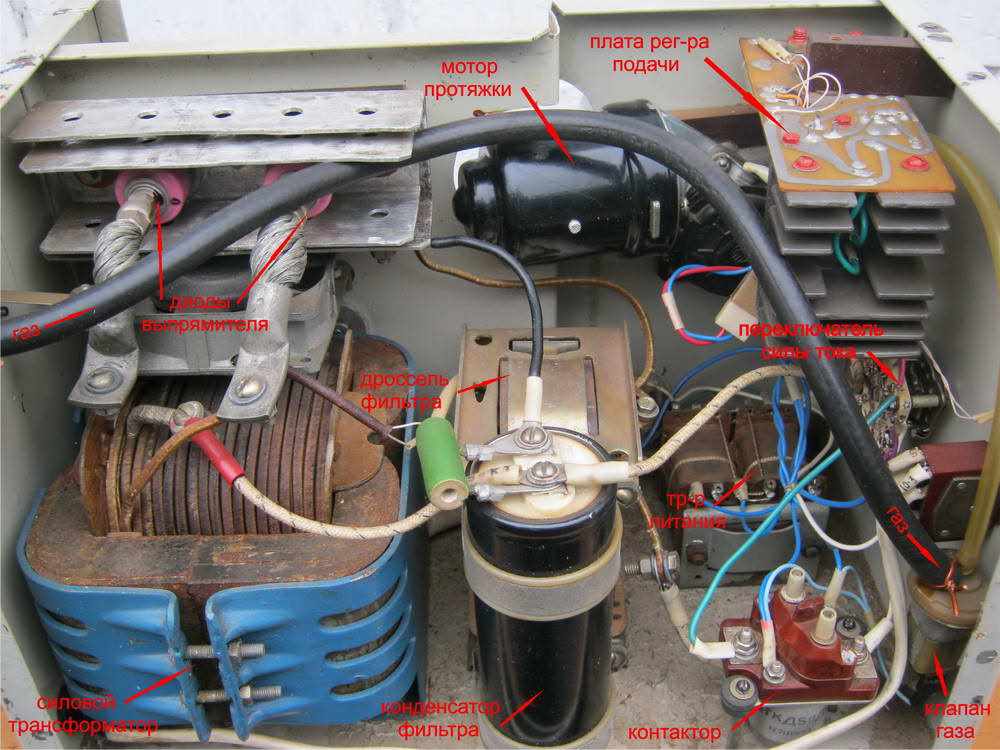

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

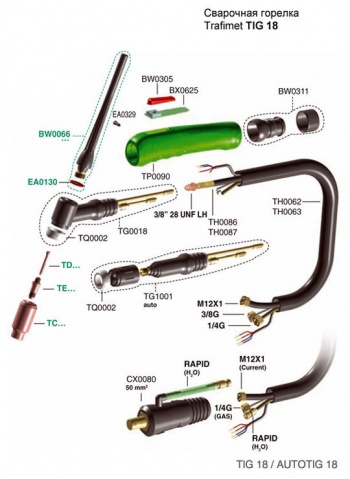

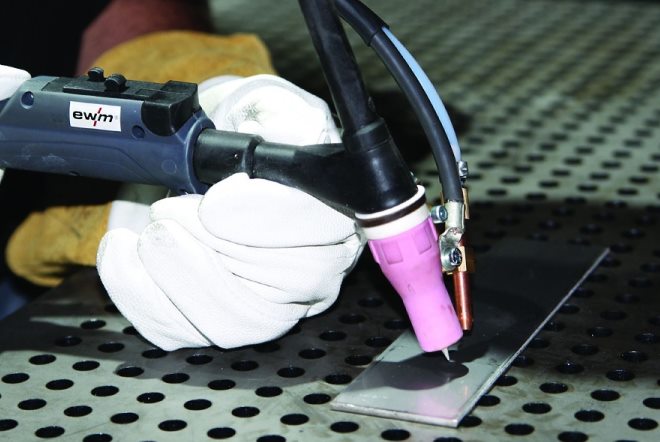

К изготовлению горелки следует подойти очень ответственно, так как от правильности ее работы во многом зависит качество формируемого соединения, а также удобство использования самодельного сварочного аппарата.Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

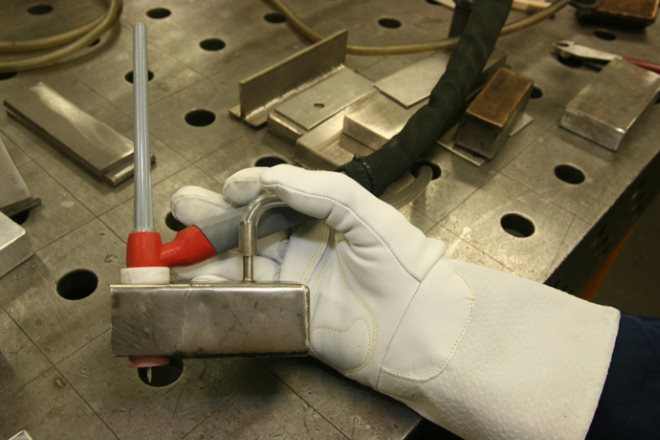

Самодельная горелка

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм. Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ. Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном. Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду. Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд). В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Тонкости выполнения аргонной сварки

У технологии аргонной сварки есть свои тонкости. Рассмотрим их.

Аргон и сварочный ток подводят непосредственно к горелке. Второй питающий провод – массу – подсоединяют к свариваемым деталям при помощи пружинного зажима. Электрическая дуга, за счет которой и происходит расплавление кромок свариваемых деталей и присадочной проволоки, горит между вольфрамовым электродом и поверхностями свариваемых деталей. Присадочная проволока, благодаря которой происходит формирование сварного шва, подается непосредственно в зону действия электрической дуги.

Конец вольфрамового электрода для обеспечения стабильного горения дуги необходимо заточить под конус на длину, равную 2 или 3 диаметрам вольфрамового стержня.

Заточка вольфрамового электрода на наждаке с помощью простейшего приспособления

Сварочную дугу, чтобы не допустить оплавления конца электрода и его загрязнения, зажигают не на поверхности соединяемых деталей, а на специальной угольной пластине.Поскольку потенциал ионизации аргона намного выше, чем у кислорода, азота и металлических паров, для зажигания электрической дуги в его среде необходим источник тока с повышенным значением напряжения холостого хода либо дополнительное устройство, которое называется осциллятор. Такой аппарат, вырабатывающий ток с высокой частотой и повышенным значением напряжения, обеспечивает не только быстрое зажигание дуги, но и ее стабильное горение в процессе выполнения аргонной сварки.

Как известно любому специалисту, формирование сварного шва при выполнении обычной электродуговой сварки осуществляется за счет трех технологических движений, совершаемых электродом: продольного (вдоль оси сварного шва), осевого (вдоль оси электрода) и поперечного (перпендикулярно оси шва). В отличие от данной технологии, аргонную сварку осуществляют только за счет продольного перемещения электрода и присадочной проволоки. Никаких других движений не делают ни при ручной, ни при автоматизированной сварке.

Необходимость строгого соблюдения данного правила объясняется следующим.

- Движение вдоль оси электрода не выполняется по той причине, что он не расплавляется в процессе горения сварочной дуги.

- Движение в поперечном направлении нельзя выполнять из-за того, что в таком случае из-под защиты аргона будет выведена область выполнения сварки, где присутствует расплавленный металл.

Поскольку электрод и присадочная проволока при аргонной сварке не перемещаются в поперечном направлении, сварной шов получается узким и аккуратным, что хорошо видно по фото таких соединений.

Качественный шов – визитка профессионального сварщика

Подбирая присадочную проволоку для выполнения соединений по данной технологии, очень важно обращать внимание на ее химический состав, который должен соответствовать составу свариваемых деталей. Как уже говорилось выше, зажигать дугу при выполнении аргонной сварки следует на угольной платине, а гасить ее необходимо на некотором расстоянии от соединяемых деталей.

Чтобы обеспечить надежную защиту сварочной зоны от окружающего воздуха, необходимо следить за тем, чтобы электрод и присадочный пруток никогда не выходили из зоны действия защитного газа. Для минимизации разбрызгивания расплавленного металла из зоны сварки присадочный пруток вводят в сварочную ванну очень медленно и плавными движениями.

Выполняя аргонную сварку, необходимо внимательно следить за тем, хорошо ли проплавились кромки соединяемых деталей. Определить это можно по форме ванны расплавленного металла: она должна быть вытянута в сторону выполнения сварки, но ни в коем случае не иметь форму овала или круга.

Если хорошо усвоить всю необходимую теоретическую информацию о технологии аргонной сварки и немного потренироваться, то даже с помощью самодельного сварочного аппарата можно получать качественные, надежные и аккуратные соединения.Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Аргонодуговая сварка неплавящимся электродом

Сварка аргоном – технология, пользующаяся большой популярностью на данный момент. Это обусловлено ее доступностью, а также возможностью работы с высоко и низколегированными сталями и цветными металлами. Если существует необходимость сварить ответственную конструкцию или труднообрабатываемые металлы, вроде алюминия или титана, то вам не обойтись без аргоновой сварки.Преимущества аргонно-дуговой сварки:

- Качественный шов;

- Долговечность соединений;

- Доступность;

- Разумная стоимость работ;

- Эстетичный вид шва.

Что такое аргонодуговая сварка

Аргонно-дуговая сварка — способ сварки применимый для сваривания металлов с использованием электрической дуги и газа (аргона). Электрическая дуга плавит металл свариваемой детали, а также присадочный пруток, формируя шов.

Газ аргон в баллонах

Аргон – инертный газ, играет роль изолятора, препятствующего попаданию кислорода и других газов, взаимодействующих со сварочной ванной. При попадании в место сваривания металлов кислород вызывает сильное окисление, влияя на качество шва, а некоторые металлы и вовсе могут возгораться от такой реакции. Благодаря своей инертности аргон сам не вступает в реакции и не дает кислороду реагировать с металлом в сварочной ванне, именно поэтому газ подается до розжига дуги и после окончания сваривания продолжает подаваться некоторое время.

Сварка аргоном проводится двумя видами электродов: плавящимися и неплавящимися.

- Плавящиеся электроды вызывают розжиг дуги и одновременно являются припоем. Существует обширная классификация такой проволоки, разделяющейся по размеру, а также составу.

- Неплавящиеся электроды выполнены из самого тугоплавкого металла – вольфрама. При работе аппарата электрод провоцирует розжиг дуги, температура которой – 2000 градусов, а сам вольфрам начинает плавиться при 3600 и более градусов. Такой пруток нужен исключительно для розжига дуги и ее поддержания, присадочный металл подается вручную. Разделяют неплавящиеся электроды по толщине, длине и составу сплава, подходящего под тот или иной металл и способ сварки.

Разновидность сварочных технологий

- TIG — сварка вольфрамовым электродом с ручной подачей присадок;

- MIG — система механизированная аргонодуговой сварки плавящимся электродом, подающимся автоматически.

Существуют и другие разновидности, но они предназначены для работы с высокоточными изделиями и промышленных работ. Мы же поговорим, как выглядит технология сварки аргоном, применимая в домашних условиях. Оба аппарата имеют главный пляс — простоту работы, и им будет рад каждый начинающий сварщик. В данной статье более детально рассмотрим первый метод.

Оборудование аргонодуговой сварки неплавящимся электродом

Оборудование для аргонно-дуговой сварки

Ручная аргонодуговая сварка неплавящимся электродом предполагает наличие специального оборудования, состоящего из источника питания, газовой установки, при необходимости – механизма подачи проволоки и ряда других систем.

У каждой системы есть свое предназначение и свои особенности, так для проведения качественных работ вам понадобятся:

- источник напряжения сварки аргонно дуговой – разделяют трансформаторы и инверторы. Последние более удобны в использовании и универсальны, являются источником постоянного и переменного тока. Инвертор может использоваться практически в любых условиях квартиры, загородного дома или гаража. Работают инверторы от трехфазной сети и обычных 220В. Лучше всего чтобы аргонная сварка была универсальная и нечувствительная к перепадам напряжения.

- горелка – основной рабочий элемент, конструкция которого может различаться, в зависимости от выбранной техника сварки. Существуют горелки для плавящихся электродов и вольфрамовых прутков. Использование аргонной сварки с подачей проволоки подразумевает наличие специальной горелки.

- сопло – наконечник горелки, регулирующий точность подачи защитного газа и ряд других параметров. Так, как этот элемент работает в непосредственной близости от сварочной ванны, то подвергается высоким температурам. Оптимальным материалом для сопла считается – керамика.

- осциллятор – система розжига дуг без контакта со свариваемой поверхностью.

- газовый баллон с редуктором. Объем емкости для газа напрямую влияет на частоту заправки и соответственно отрыв от работы. Редуктор – регулирует расход аргона при сварке.

- дополнительные аксессуары. Сюда входят основные средства индивидуальной защиты, без которых не обойтись при работе с аргонно дуговой сваркой tig. Также, к аксессуарам стоит отнести – сварочный столик. Этот элемент во многом облегчает работу сварщика. Ведь позволяет жестко фиксировать свариваемые детали, оборудован системой отвода газов, хорошим освещением. Правильный сварочный стол защитит мастерскую от возгораний, вызванных разбрызгиванием искр.

Расходные материалы

Прутки

При сварке аргонодуговой вольфрамовым электродом используют специальные присадочные прутки, для заполнения сварного соединения  металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

- нержавейки, используется для нержавеющей стали и создания швов, с высокой сопротивляемостью коррозии;

- алюминия и алюминиевых сплавов, надежный шов выдерживающий высокие температуры, не теряя герметичности шва;

- меди и медных сплавов, такой шов имеет высокие показатели электропроводимости, гибкости. Прутки из меди используются для

- сваривания ряда цветных металлов;

- никеля, для сваривания чугунных изделий и создания швов стойких к окислению.

Проволока

Материал, предназначенный для использования в установках с автоматической подачей сварочного материала. Как и прутки разделяется на группы по составу, применимому к различным видам стали, имеет различную толщину.

Газ

Основной расходный материал это – газ, а точнее газовая смесь. Ввиду высокой стоимости чистый аргон применяется довольно редко, зачастую сварщики пользуются смесью аргона и углекислого газа или гелия. Газ, как и толщина проволоки, и ее состав подбирается исходя из вида металла и его толщины.

Шланги, фитинги

Если все работы производятся стационарно, то комплекта шлангов и соединений должно хватить на длительный промежуток, но учитывая специфику работ, эти элементы довольно часто изнашиваются и требуют замены. При выездных работах шланги – один из первых расходников. Они рвутся, прожигаются, очень часто нужно добавить длины и так далее.

Особенности сварки вольфрамовым электродом

Аргоновая сварка неплавящимся и плавящимся электродом еще недавно подразумевала определенное образование сварщика. Без знаний, полученных в учебных заведениях или специальных курсах самостоятельно выполнить сварочные работы было очень сложно. Но, с развитием технологий и внедрением полезных для пользователей систем, аргонодуговые сварки технологии стали доступными для масс. Учитывая распространенность данного оборудования, его вполне можно зачислить к остальной бытовой технике, которая есть почти в каждом гараже. Но если сварка в среде аргона такая простая, то как варить аргоном?

Отличается этот способ сварки от привычных для большинства инверторов с электродами, в использовании газа, принцип, как и у защитного покрытия, но это только на первый взгляд. В действительности способ сварки имеет ряд особенностей и нюансов, не сложных, но необходимых:

- Если мы работаем электродом из вольфрама, то он располагается как можно ближе к металлу, но не касается стали. Для розжига дуги используют осциллятор или специальные материалы.

- Расстояние между электродом и металлом должно быть постоянным. В противном случае дуга может начать прыгать, снижается провар или начинается прожиг металла. Также изменяется область действия защитного газа, что может привести к окислению шва.

Очень важный момент — это направление движения. В отличие от работы с электродами, колебаний совершать не нужно. Горелка ведется плавно вдоль шва.

Режимы аргонодуговой сварки

- Способ сварки подразумевает защиту шва от кислорода с помощью инертного газа – аргона. Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения.

- Скорость подачи проволоки должна быть постоянной, стоит исключить подачу припоя рывками. Если проволока подается автоматически, то оптимальные параметры можно найти в специальных таблицах. При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва.

- Расход газа – величина постоянная, прописанная в ГОСТах. Там же можно найти оптимальный баланс между аргоном и другими примесями.

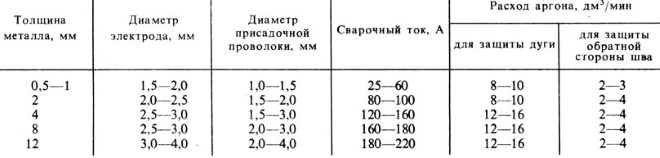

- Настройки тока – один из наиболее сложных, после работ с горелкой, пунктов. Особенно это касается начинающих сварщиков. Основная идея заключается в том, что не стоит настраивать режимы аргонодуговой сварки вручную, не имея опыта. Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Внимание! Для каждого типа свариваемых металлов настройки оборудования будут различны.

Как правильно варить аргонодуговой сваркой

Успешное примененная технология аргонодуговой сварки заключается в трех вещах:

- Первая – правильные настройки всей системы. В отличие от сварки электродом, где достаточно выбрать силу тока, здесь нам понадобится изучить внимательно возможности нашей системы, свариваемую деталь и подобрать рекомендованные настройки.

- Второй пункт успеха – твердая рука сварщика. Даже если мы настроили все правильно, но при этом не выдержали расстояние от электрода до заготовки или неправильно подавали пруток, то рассчитывать на качественный шов не придется.

- Третий столп успеха – рабочее место. Здесь мы сможем удобно расположится самостоятельно, крепко зафиксировать заготовку, расположить вблизи все необходимые расходные материалы, обеспечить хорошую вентиляцию, при этом избегая сквозняков. Сквозняки или сильные порывы ветра – единственная вещь, кроме самого сварщика, которая может ухудшить качество работ.

Сварка аргоном по технологии выглядит следующим образом:

- Подбираем материал для припоя;

- Устанавливаем подходящий электрод и сопло;

- Настраиваем аппарат, согласно значениям таблицы;

- Регулировка скорости подачи газа на редукторе;

- Выставляем задержку подачи газа;

- Нажимаем на курок, при этом подается газ, но дуга не зажигается

- Зажигается дуга, подносим припой и ведем к горелке строго вдоль шва;

- Отключаем курок и держим горелку, пока не прекратится подача газа.

Полезные советы

- Если подавать газ с другой стороны шва, это увеличит его расход, но и повысит качество работы

- Осциллятор облегчает розжиг дуги, а реостат поможет вам закончить шов.

- Для снижения стоимости шва стоит использовать смесь аргона с другими газами.

- Успех работы с горелкой для сварки аргоном по технологии описанной выше, заключается в постоянной практике.

Заключение

Сварка ручная аргонодуговая становится все более доступной и дешевой. Сегодня, за стоимость дорогих инверторов для работы с электродами, можно купить стартовый набор ТИГ сварка или МИГ. Но учтите, что купленная ручная аргонодуговая сварка это только часть расходов, ведь для работ необходимо постоянно докупать недешевые прутки и газ, поэтому для нечастого использования покупка может потерять свой смысл. Ценность сварки аргоном и технологии заключается в том, что благодаря опыту сварщика и качеству, предлагаемому при сварке аргоном, можно получить соединение исключительной прочности и красивое внешне.

svarkagid.ru

Сварка аргоном - всесторонний обзор технологии

Использование высокой температуры дуги при проведении сварки является широко применяемой во многих сферах технологией соединения металлических конструкций. Однако применять ее можно не для всех сплавов, т. к. многие из них при разогреве до высоких температур и расплавлении на открытом воздухе окисляются и теряют свои технологические свойства. Поэтому для них применяется особая сварка аргоном, при которой, кроме нагревания с помощью электрической дуги, для защиты металла используется нейтральный газ аргон.

Особенности аргонодуговой технологии

Как и сварочная дуговая, технология сварки в среде аргона основана на расплавлении области соединения металлов с помощью электрической дуги. Она может проводиться с помощью расплавляющихся и неплавящихся электродов. Неплавящимися электродами обычно служат изделия из вольфрама, т. к. он отличается своей тугоплавкостью и выдерживает температуру металлического расплава. Официальное обозначение сварки неплавящимися вольфрамовыми электродами в среде нейтрального газа —TIG.

Неплавящимися электродами обычно служат изделия из вольфрама, т. к. он отличается своей тугоплавкостью и выдерживает температуру металлического расплава. Официальное обозначение сварки неплавящимися вольфрамовыми электродами в среде нейтрального газа —TIG.

В этом случае зону соединения металлов заполняют присадочным материалом. Для этого используют металлическую проволоку, изготовленную из сплава, легированного теми же элементами, что и свариваемый металл. Главное правило при ее выборе — не ухудшить свойства основного металла шва. Поэтому важно:

Процентное содержание легирующих элементов в присадочной проволоке не должно быть меньше, чем в соединяемых металлических деталях.

Диаметр проволоки подбирают в соответствии с параметрами сварного шва и толщиной изделия.

При использовании плавящихся электродов в качестве их материала применяется проволока или пруток, которые также по требованиям к химическому составу должны соответствовать основному металлу изделий и при расплавлении не должны ухудшать его свойства.

Аргонодуговая сварка с поддувом может проводиться тремя способами:

- в полном автоматическом режиме;

- в режиме автоматической подачи проволоки;

- в ручном режиме проведения процесса.

При автоматическом режиме весь сварочный процесс полностью автоматизирован: и управление движением электрода, и подачу присадочной проволоки осуществляет автомат.

При полуавтоматическом режиме сварочным аппаратом управляет человек, а подача присадочной проволоки регулируется автоматически.

В ручном режиме весь сварочный процесс проводится сварщиком.

Нейтральный газ в сварочной зоне выполняет две функции. Он служит защитной средой от агрессивного действия компонентов воздуха и регулирует прохождение импульса тока через ионизацию дугой.

При аргонодуговой сварке эти функции обеспечивает газ аргон. Он предотвращает расплавленный металл сварного шва от взаимодействия с компонентами воздуха, т. к. значительно тяжелей воздуха (на 38%) и поэтому выдавливает его из сварной зоны, заполняя рабочее пространство и надежно изолируя расплав от контакта с атмосферной средой.

Для каких целей применяется защитная среда? Дело в том, что при достижении высоких температур многие высоколегированные стали и сплавы цветных металлов легко вступают в реакцию с кислородом и азотом, присутствующих в составе воздуха, образуя соединения, которые вредят их прочности и лишают устойчивости к коррозии. Аргон — нейтральный газ, он не реагирует на компоненты разогретых металлических сплавов, поэтому служит своеобразной завесой, препятствующей контакту разогретого металла с воздухом, предотвращая его взаимодействию с агрессивными газами воздуха.

Иногда, особенно при ванной сварке, для исключения образования пористости сварного металла к аргону добавляется небольшой объем кислорода (3-5%). Он берет на себя роль чистильщика жидкого расплава, взаимодействуя с его поверхностными вредными включениями, которые в дальнейшем выгорают или всплывают на поверхность расплава в виде шлаков.

Кроме того, инертный газ имеет повышенную склонность к ионизации, а это влияет на характер прохождения направленных электронов сварной дуги к поверхности металла, а, следовательно, и параметры силы сварного тока.

Розжиг дуги при разных электродов

При расплавляющихся электродах розжиг дуги происходит во время соприкосновения электрода с изделием. Электродная проволока при касании металлической поверхности начинает искрить и вокруг нее происходит испарение паров железа. Они влияют на степень ионизации аргона, понижая ее, поэтому розжиг дуги происходит с легкостью.

При использовании неплавящихся электродов розжиг дуги таким способом невозможен, т. к. чистый аргон имеет высокий показатель ионизации, поэтому для розжига требует более сильную искру. При касании вольфрамового электрода поверхности металла ее невозможно получить. Кроме того, при касании происходит загрязнение поверхности и ее существенное оплавление. Поэтому для разжигания дуги при вольфрамовом электроде применяют вспомогательный прибор, называемый осциллятором. С помощью него на электрод после включения устройства подается высоковольтное напряжение с высокой частотой импульсов, которые обеспечивают ионизацию промежутка между дугой и поверхностью изделия и последующим розжигом дуги.

Для выполнения шва используется аргонодуговая сварка с переменным током и выпрямленным (постоянным) током.

Если аргонодуговая сварка проводится в режиме переменного тока, то осциллятор впоследствии после розжига дуги в дальнейшем играет роль стабилизатора, подающего импульсы в моменты замены полярности, это обеспечивает стабильное горение сварочной дуги.

При сварке с использованием постоянного тока на анодном и катодном конце величина выделяемого тепла разная. При его значении менее 300 ампер до 70% выделяемого тепла образуется на аноде и только 30% приходится на катод.

Для обеспечения большого нагрева металла, приводящего к его расплавлению и исключения перегрева электрода, применяют прямой вид полярности. Тогда изделие служит анодом, а электрод — катодом. Такую схему используют для всех металлических сплавов за исключением алюминиевых. Для них применяют сварку с переменным током, чтобы эффективней удалить окисный поверхностный слой.

Сварка аргоном наиболее понятна при выполнении работы в ручном режиме, поэтому лучше рассмотреть подробно этот вариант соединения металлических деталей.

Этапы ручной аргонодуговой сварки

Для проведения сварки в аргоновой среде используют неплавящиеся электроды. Для работы потребуется:

- источник питания;

- горелка с вольфрамовым электродом;

- газовый баллон с аргоном;

- присадочная проволока.

Схема выполнения сварочных работ с использованием неплавящегося вольфрамового электрода в среде защитного газа изображена на рисунке:

Электрод располагается в держателе горелки и выступает на 2-5 мм вперед.

Его диаметр подбирают, ориентируясь на характер сварного шва и толщину соединяемых металлических деталей. Вокруг держателя электрода расположено сопло для подачи аргона в область сварки в момент проведения работ.

Сварка с поддувом аргона должна проводиться в такой последовательности:

- очистка поверхности зоны сварки;

- приведение горелки в рабочее положение: подача аргона для создания защитного слоя и розжиг дуги;

- процесс выполнения сварного шва.

Тщательную очистку кромочной поверхности соединяемых деталей от загрязнений и окисной пленки необходимо провести перед тем, как приступать к процессу сварки. Для этого используют механический или химический способом очистки с последующим обезжириванием поверхностей.

Затем приводят оборудование в рабочее состояние: подключается источник питания к электросети, к детали, подлежащей сварке, с помощью кнопок управления на горелке подается защитный газ, а сама деталь подключается к «массе». С помощью высокочастотного импульса разжигается дуга. Она будет замыкать цепь между электродом и металлом сварного изделия. Причем газ подается заранее секунд на 20 перед подачей тока для обеспечения защитного слоя.

Важно!Нельзя допускать касания вольфрамового электрода свариваемой поверхности, он должен располагаться на минимальном расстоянии в 2 мм от нее, чтобы создать малую сварочную дугу. В этом случае она обеспечивает максимальное проплавление металла по толщине.

Сразу после разжигания дуги сварщик приступает к созданию сварного шва в зоне, защищенной аргоном. Аргонная сварка проводится так:

Горелкой, находящейся в правой руке, сварщик медленно ведет дугу строго по линии шва, а левой рукой навстречу движению горелки подает присадочную проволоку в зону сварки. Проволока должна всегда располагаться перед горелкой под небольшим углом от 15о до 30о градусов к свариваемой поверхности, а электрод горелки составлять с ней угол около 90о.

Важно!Нельзя допускать резкую подачу присадочной проволоки при выполнении ручных сварочных работ, т. к. это ведет к образованию брызг расплавленного металла и неаккуратной линии шва.

После окончания работы, подача аргона не должна прекращаться сразу, чтобы не допустить окисления еще не остывшего металла шва.

Преимущества технологии

Сварка в среде аргона имеет ряд преимуществ, которые позволяют использовать эту технологию во многих ситуациях, где другие виды сварочных работ невозможны. Среди них характерными преимуществами являются:

- исключение окисляющего воздействия на жидкий металлический расплав компонентов воздуха за счет защитной среды аргона;

- благодаря локальной тепловой мощности в рабочей зоне и правильно выбранных параметрах обеспечивается высокая скорость сварки и качественный шов в автоматическом и полуавтоматическом режиме;

- аргонодуговая сварка дает возможность соединять детали, изготовленные из разных металлов;

- сварочный процесс можно проводить под визуальным контролем.

Оборудование для аргонодуговой сварки

Разные режимы технологии аргонодуговой сварки предполагают использование оборудования, имеющего различные принципы работы и устройства.

Аппараты для соединения деталей с помощью дуги в аргонной среде подразделяются на специальные и универсальные устройства:

- Сварочные трансформаторные устройства работают на использовании переменного тока.

- Аппараты, играющие функцию выпрямителей и генераторов, служат для обеспечения выпрямленного (постоянного) тока при выполнении сварочных работ.

- Универсальные аппараты предназначены для сварочных работ, как на постоянном, так и на переменном характере тока.

Наиболее востребованным является аппарат универсального действия. К таким устройствам относятся инверторы.

Аппараты для ручной сварки с использованием вольфрамового электрода обязательно содержат в комплекте горелку, а также трансформаторы для преобразования тока из переменного в постоянный ток, стабилизаторы напряжения и устройства для розжига дуги.

Аппараты для работы в автоматическом режиме должны включать устройства для управления сварочным процессом и подачей защитного газа.

wikimetall.ru

Сварка аргоном - особенности, техника, принцип работы

Нередко возникает потребность сварить материалы, которые при обычных видах сварки не соединяются, к примеру, алюминий, медь, титан и так далее. Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном. Что такое аргонная сварка, как она работает? На эти и другие вопросы ответы в этой статье.

Особенности аргонной с варки

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

- Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

- Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном. Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

- Подача присадочной проволоки должно проводиться плавно и равномерно. Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

- Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно.

- Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

- Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Внимание! Заканчивать сварочный процесс нужно снижением силы тока при помощи реостата, который входит в состав сварочного аппарата. Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Режимы аргонной сварки

Сварка аргоном пройдет качественно, если правильно выбрать оптимальный режим проведения процесса.

- От свойств свариваемых металлов будет зависеть выбор полярности и направления тока. Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности.

- Сила свариваемого тока выбирается на основе трех составляющих: диаметра используемого электрода, типа металла свариваемых деталей и их толщины, полярности. Взаимосвязь всех параметров определяется табличными значениями. Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

| 0,3-0,7 | 1,6 | 40 |

| 0,8-1,2 | 1,6 | 60-80 |

| 1,5-2,0 | 2 | 80-120 |

| 2,5-3,5 | 3 | 150-200 |

- Как уже было сказано выше, чем короче сварочная дуга, тем качественнее получается шов. Та же самая зависимость напряжения дуги и ее длины.

- Расход инертного газа зависит от показателя силы и равномерности его потока, выходящего из горелки. Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Правильно подобрать определенный режим – дело непростое. Поэтому еще в процессе обучения нужно изучать теорию и овладевать практическими навыками.

Преимущества и недостатки

К преимуществам аргонодуговой сварки можно отнести:

- Невысокая температура нагрева, что сохраняет размеры и форму двух свариваемых изделий.

- Газ аргон является инертным, то есть, он тяжелее и плотнее воздуха, что обеспечивает максимальную защиту зоны сваривания.

- Тепловая мощность дуги достаточно высокая, что позволяет сам процесс сварки проводить за короткий промежуток времени.

- Сам процесс прост, поэтому научиться ему несложно.

- Этот сварочный процесс позволяет соединить разные виды металлов, которые другими вилами сварки не состыковать.

Недостатки:

- При сквозняках и ветре часть аргонной защиты улетучивается, что снижает качество сварочного шва. Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией.

- Сварочное оборудование достаточно сложное, к тому же непросто провести настройку режимов сварки.

- Если в процессе соединения необходима высокоамперная дуга, то нужно продумать дополнительное охлаждение стыкуемых металлов.

Принцип работы сварочного оборудования

В состав сварочного оборудования входят:

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц. Эти параметры электрического тока позволяет легко зажечь дугу.

- Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

Как работает аргонная сварка, можно посмотреть видео, но принцип таков. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Виды сварочного оборудования

Для аргонной сварки используются четыре вида оборудования.

- Ручная (показана на видео) – это когда сварщик собственными руками держит и горелку, и присадочную проволоку.

- Механизированный вариант – сварщик держит горелку, а проволока подается механизированным способом.

- Автоматическая сварка аргонодуговая – сварщик отсутствует, его заменяет оператор, который следит за процессом, потому что и подача горелки, и подача присадочной проволоки происходит в автоматическом режиме.

- Роботизированный сварочный процесс. Задается программа, которая полностью отвечает за проводимый процесс.

Самое важное достоинство аргонодуговой сварки – это возможность сваривать детали тех металлов, которые другими способами соединить невозможно. И в быту такие ситуации встречаются нередко, к примеру, стыковка труб из нержавейки. Обязательно посмотрите видео на этой странице сайта.

Поделись с друзьями

2

0

0

0

svarkalegko.com

Аргонно-дуговая сварка, все о технологии сварки в среде аргона

- Содержимое:

- Технология аргонодуговой сварки

- Оборудование для аргонодуговой сварки

- Автоматическая аргонодуговая сварка

- Присадочные материалы для аргонодуговой сварки

- Техника ручной аргонодуговой сварки

- Как правильно варить аргонодуговой сваркой

Некоторые виды металлов не могут быть сварены обычной сваркой. В случае использования электродов шов получается не прочным и не может обеспечить плотного соединения. Для цветных металлов, легированной стали и сплавов требуется аргонно-дуговая сварка.

Некоторые виды металлов не могут быть сварены обычной сваркой. В случае использования электродов шов получается не прочным и не может обеспечить плотного соединения. Для цветных металлов, легированной стали и сплавов требуется аргонно-дуговая сварка.- Чем способ сварки в среде аргона отличается от остальных?

- Что включает в себя технология проведения сварочных работ с применением защитной среды аргона?

- Какие меры безопасности потребуется соблюдать?

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

- Направленность движений - вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

- Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

- Скорость сварки - наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Оборудование для аргонодуговой сварки

Сварочные работы в защитной среде газов выполняют как с помощью фирменных установок предназначенных непосредственно для аргонно-дуговой сварки, так и модифицированными аппаратами, используемыми для других работ. В любом случае требуется использование специального оборудования, каждое из которых имеет свое предназначение. А именно:- Сопла для сварки - предназначены для обеспечения работы горелки. Так как при нагревании температура сварочной ванны достигает 2000° градусов, для производства сопел используется специальный термоустойчивый материал. Практика показала, что керамическое сопло для аргонодуговой сварки является оптимальным решением этого вопроса. В зависимости от толщины и структуры металла может понадобиться разный диаметр сопла.

Горелка - конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.

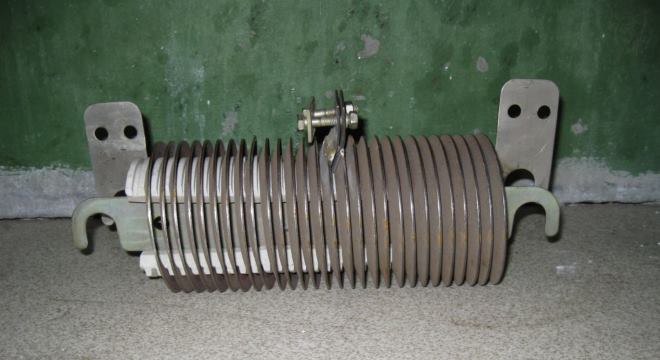

Горелка - конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.- Осциллятор - это устройство обеспечивает поджигание дуги с помощью бесконтактного метода. Преимуществом использования осциллятора является возможность поддержания стабильной дуги при использовании переменного тока. Сварочные аппараты для аргонодуговой сварки не могут обойтись без осциллятора, так как зачастую приходится обрабатывать металлы без возможности непосредственного прикосновения электродом к поверхности. Особенностью осциллятора является то, что он генерирует разряд с мощностью 4-8 кВт, достаточный для пробивания дугового промежутка.

- Балластный реостат - еще одна необходимая деталь. Балластный реостат помогает регулировать силу тока подаваемого на дугу и подбирать оптимальные параметры при работе с различными металлами. Профессиональный инверторный сварочный аргонодуговой аппарат для сварки, часто имеет встроенный балластный реостат. Не помешает реостат и при работе начинающего мастера на оборудовании бытового предназначения.

- Источник напряжения - существуют как трансформаторные установки, так и сварочные инверторы для аргонно-дуговой сварки. Инверторный вариант более предпочтителен. Инвертор создает равномерное напряжение необходимой частоты, что обеспечивает условия для качественного наложения сварного шва. Инверторная установка аргонодуговой сварки может работать как от напряжения в 220В, так и от 380В. Максимальная производительность достигается при подключении к трехфазной сети.

- Дополнительные аксессуары - для выполнения сварных работ на профессиональном уровне не обойтись без сварочного поста. Сварочный пост часто называют столом, но он представляет собой нечто большее. Сварочный пост - это полностью укомплектованное рабочее место, существенно облегчающее процесс выполнения работ и увеличивающий качество результата. Стол для сварки может быть как стационарным, так и передвижным. Пост обеспечивает своевременный отвод отработанных газов, а также дает защиту от случайного попадания искры на поверхности находящиеся рядом.

Практика показала, что начинающим мастерам легче удается достичь необходимого качества, используя сварочный инвертор аргонно-дуговой сварки. Инвертор дает стабильную дугу, что облегчает процесс нанесения сварного шва.

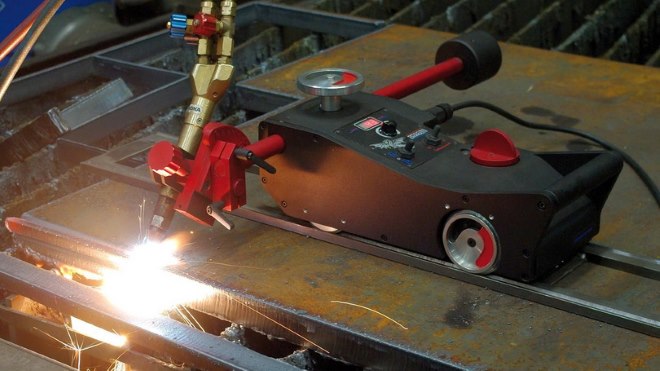

Автоматическая аргонодуговая сварка

Для облегчения рабочего процесса предусмотрена автоматическая аргонодуговая сварка неплавящимся электродом. Потребитель может приобрести установку с разным коэффициентом автоматизации. Принято различать следующие установки: Механизированная - в оборудовании горелкой управляет непосредственно сварщик, проволока подается автоматически.

Механизированная - в оборудовании горелкой управляет непосредственно сварщик, проволока подается автоматически.- Автоматизированная - технологический процесс и нанесение сварного шва происходит под надзором оператора, управляющего оборудованием. Движение горелки и подача проволоки выполняется с помощью автоматики.

- Роботизированная - сварочное оборудование для автоматической аргонодуговой сварки плавящимся электродом в таком случае полностью выполняется с помощью механизма. Контроль над режимом, нанесением сварного шва и другими аспектами контролирует компьютерный процессор, следуя заложенной программе.

Механизированная сварка в России используется чаще всего. Поэтому, при выполнении сварных работ большое значение играет человеческий фактор, а именно квалификация мастера.

Присадочные материалы для аргонодуговой сварки

Присадочные прутки для аргонодуговой сварки используются для наполнения сварной ванны при подаче аргона. Этот материал применяют при обработке металлов имеющих свойства, которые усложняют наложение шва. В зависимости от характеристик и состава, электроды для сварки в среде аргона могут быть обязательны при работах с чугуном, алюминием, никелем, титаном и другими цветными металлами и также легированной и жаропрочной сталью.В зависимости от основного материала различают следующие присадки: Из нержавейки - присадка для сварки из нержавеющей стали применяется для создания шва имеющего антикоррозионные свойства.

Из нержавейки - присадка для сварки из нержавеющей стали применяется для создания шва имеющего антикоррозионные свойства.- Алюминия и сплавов - получаемый шов способен выдерживать воздействие высоких температур и других факторов не поддаваясь растрескиванию и сохраняя прочностные и другие характеристики.

- Меди и сплавов - такая присадка позволяет получить шов отличающийся вязкостью и текучестью, а также высокой электропроводностью, что незаменимо при обработке определенных цветных металлов.

- Никеля - присадочный пруток из никелевого сплава позволяет выполнять работы по наложению шва среди неоднородных материалов. Широкое применение присадочный пруток из никеля получил при сварке чугуна, тяжело поддающегося термической обработке. Получаемый шов отличается как прочностью, так и устойчивостью к окислениям.

Сварочная проволока для аргонодуговой сварки нержавеющей стали имеет свои особенности, учитываемые при работе с этим материалом. Особенно важно следить за тем, чтобы сварочная ванна не выходила за пределы защитного облака аргона.

Техника ручной аргонодуговой сварки

Процесс выполнения работ достаточно простой, ему можно научиться самостоятельно. При наличии качественного оборудования для ручной аргонодуговой сварки наложение шва не составит труда даже в бытовых условиях. При сварке в среде аргона ручным методом потребуется соблюдать определенные рекомендации:- Наложение шва должно проходить исключительно по направленности обрабатываемой комки. Колебательные движения утолщают шов и снижают его прочность.

- Необходимо следить за достаточной скоростью движения дуги. От мастера требуется обеспечить должную глубину провара металла.

- Качественная ручная аргонодуговая сварка неплавящимся электродом зависит от равномерной подачи проволоки и выставления соответствующего режима работы.

Максимально удобно выполнять ручную сварку с помощью инверторного оборудования с механической подачей присадочного материала.

Как правильно варить аргонодуговой сваркой

Для аргонно-дуговой сварки нужно соблюдение следующих условий: Создать защитное облако аргона - подачу газа начинают за 15-20 сек. до начала выполнения работ и заканчивают спустя 5-7 сек. Аргон защищает шов от растрескивания и обеспечивает его прочность.

Создать защитное облако аргона - подачу газа начинают за 15-20 сек. до начала выполнения работ и заканчивают спустя 5-7 сек. Аргон защищает шов от растрескивания и обеспечивает его прочность.- Выставить необходимые настройки. Техническая документация поможет правильно установить скорость подачи проволоки, необходимое напряжение и другие параметры.

- Заканчивать шов необходимо с помощью реостата, постепенно снижая напряжение дуги.

Область применения аргонодуговой сварки

Технологический процесс проведения работ позволяет использовать этот метод для ремонта и изготовления деталей и конструкций любых цветных металлов и тугоплавких сталей. В настоящее время благодаря особенностям оборудования сварные работы с использованием защитной среды аргона можно проводить как в промышленных условиях, так и в быту.Можно условно обозначить сферы применения метода сварки в аргоне по разновидности обрабатываемых металлов. А именно:

- Аргонодуговая сварка алюминия - сложность обработки алюминиевого сплава с помощью обычного электродного метода состоит в том, что металл имеет хорошую теплопроводность и не меняет свой цвет при нагревании. Обеспечить высокое качество шва на алюминии можно только в среде защитных газов. Сварка алюминиевых сплавов требует использования присадочных материалов, проволока в таком случае будет иметь однородный состав.

- Сварка нержавейки - еще один материал, сложно поддающийся процессу обработки. Недостатком электродного метода в данном случае выступает то, что в процессе нанесения шва по нержавеющей стали приходится преодолевать пленку окиси. Работы выполняют с использование проволоки из нержавейки или без присадочного материала. Угол наклона горелки во втором случае будет составлять около 90° градусов. Выбирая режимы аргонодуговой сварки нержавеющей стали необходимо учитывать, что этот металл склонен к растрескиванию, поэтому требуется, чтобы шов остывал медленно при постоянной подаче газа.

- Аргонодуговая сварка чугуна - это оптимальное решение задач ремонта, как сантехнических труб, так и других изделий. Возможно использование для мелкого ремонта дефектов чугунных поверхностей возникших в процессе литья.

- Сварка титана в среде аргона - практически единственный способ обработки титановых сплавов. Сложность заключается в том, что даже при нагревании до 450° градусов титан образует оксид и окалину насыщенную кислородом. Это способствует образованию трещин и не дает провести качественное наложение сварного шва другим способом. При сварке титана используют специальные накладки, способствующие подаче аргона с тыльной стороны обрабатываемой детали.

- Углеродистые стали - существуют особенности обработки и этих металлов. Режим сварки углеродистых сталей подразумевает использование проковки шва при достижении им температуры каления и обеспечения медленного остывания обрабатываемой поверхности.

- Медь - особенностью меди является высокая теплопроводность. Поэтому аргонно-дуговая сварка меди выполняется при условии увеличенной подачи аргона около 150-200 л/час.

Техника безопасности при аргонодуговой сварке

Проведение работ с использованием среды защитного газа регламентируются согласно ГОСТ 12.3.003-86. В ГОСТе требования, предъявляемые к промышленному применению, но их рекомендуется соблюдать и в бытовых условиях.В первую очередь ограничения связаны с вредными веществами, образующимися в процессе выполнения работ и другими потенциально опасными ситуациями.

Некоторые положения этого ГОСТ приведены ниже:

Организация рабочего места - запрещается проводить работы рядом с легковоспламеняющимися смесями и материалами. На сварочном посту не должно находиться ненужных посторонних предметов, мешающих выполнению работ.

Организация рабочего места - запрещается проводить работы рядом с легковоспламеняющимися смесями и материалами. На сварочном посту не должно находиться ненужных посторонних предметов, мешающих выполнению работ.- Необходимо обеспечить стабильную вентиляцию рабочего места, при необходимости подключить систему принудительного удаления продуктов сгорания.

- Перед началом работ надо удостовериться в исправности оборудования.

- Мастер должен регулярно проходить инструктаж в кабинете охраны труда и сдавать соответствующие экзамены.

- Запрещается использование тройников, редукторов и других приспособлений для одновременного подключения сразу нескольких горелок.

- Необходимо обеспечить рабочего средствами индивидуальной защиты. Для предотвращения термического воздействия на человека при резке и сварке толстостенных металлов используются перчатки и горелки с удлиненным штативом.

Маска для сварки или специальные очки являются обязательным условием для выполнения работ. Хорошо зарекомендовали себя маски «хамелеоны». Сварочные маски со стеклами «хамелеонами» самостоятельно меняют затемнение в зависимости от воздействия излучения.

Комплектующие и расходные материалы

Помимо приобретения установки понадобится купить расходники для аргонно-дуговой сварки и постоянно следить за их наличием и исправностью. Так для выполнения работ понадобится:- Смесь для сварки - хотя основной процент имеет доля аргона, он не подается на горелку в чистом виде. Качественная аргоновая смесь имеет от 10 до 50 процентов углекислоты в своем составе. Допустимо использование составов с гелием. Перед приобретением следует уточнить у консультанта, для каких целей используется смесь.

- Баллоны - могут быть использованы повторно. Время от времени необходимо проверять баллоны на отсутствие разгерметизации. Некоторые сервисные центры могут заправить необходимую смесь в уже приобретенные баллоны. Так как для некоторых металлов необходим большой расход газа (для меди потребуется интенсивность подачи в 150-200 л. / в час) приобретать необходимо комплектующие с достаточным объемом.

- Шланги - можно купить сварочный рукав различной длины и дополнительными функциями. Перед приобретением шлангов следует убедиться в том, что выбранный рукав подходит к сварочной установке. Рукав аргонно-дуговой сварки подсоединяется к редуктору.

- Редуктор - осуществляет контроль над расходом и подачей аргона. Редуктор устанавливается на баллон и автоматически понижает или повышает давление при работе с определенными типами металлов.

Недостатки аргонодуговой сварки

Как и у любого метода, у аргонодуговой сварки есть свои недостатки. К ним относится:- Большое количество дополнительно используемого оборудования.

- Сложность правильного подбора, режима выполнения работ. Для начинающего мастера выбрать необходимые параметры крайне сложно. При работе с некоторыми металлами требуется импульсная сварка, на другие шов наносится точечным методом с перерывами. Может потребоваться использование постоянного или переменного напряжения.

- Невозможность полной защиты шва при сквозняке или сильном ветре.

При этих недостатках у метода проведения сварочных работ в среде аргона есть и свои положительные стороны.

Преимущества аргонодуговой сварки

На выбор аргонно-дуговой сварки должны повлиять преимущества, которые не могут быть достигнуты ни одним другим методом обработки металла. А именно:- Незначительный нагрев поверхности металла. Для титана и чугуна и других цветных металлов сильное прогревание критично. Использование метода сварки с использованием аргона позволяет выполнить сварные работы качественно.

- Высокая скорость проведения работ.

- Возможность обработки металлов, не поддающихся сварке другим способом.

- Качественный ровный и тонкий шов.

- Возможность выполнения работ в домашних условиях без профильного образования. Согласно статистике большинство из тех, кто выбирает аппарат аргонодуговой сварки для дома, не является специалистом.

Возможности аргонодуговой сварки практически безграничны, а техника наложения шва настолько проста, что позволяет выполнить работы даже без профильного образования и практики. Именно это и объясняет популярность оборудования.

stroy-plys.ru

Аргонодуговая сварка tig. Гост, видео, технология и оборудование

Без такой операции, как сварка сегодня не обходится ни одна стройка, ни одно производство, где необходимо соединить металлические детали. Этот вид соединения считается одним из быстрых и довольно качественных. Существует несколько видов сварки, но в этой статье, речь пойдет именно об аргонодуговой. Чем она примечательна, ее плюсы и минусы, все это будет рассмотрено ниже.

Без такой операции, как сварка сегодня не обходится ни одна стройка, ни одно производство, где необходимо соединить металлические детали. Этот вид соединения считается одним из быстрых и довольно качественных. Существует несколько видов сварки, но в этой статье, речь пойдет именно об аргонодуговой. Чем она примечательна, ее плюсы и минусы, все это будет рассмотрено ниже.

Технология

Аргонодуговая сварка ― это по сути та же ― электродуговая, но в ней используется инертный газ ― аргон, который подается в место горения электрической дуги. Международных обозначений аргонодуговая сварка имеет аж целых два- это TIG (сварка неплавящимися вольфрамовыми электродами в среде газа — аргона) и MIG/MAG (сварка электродной проволокой в среде аргона или углекислого газа).

Таким образом, создается газовая среда, в которой происходит плавление металла. Благодаря тому, что аргон не вступает во взаимодействие с металлом, он не меняет его химический состав и это большой плюс. То, что этот газ тяжелее на 1/3 воздуха, способствует вытеснению последнего из среды дуги, и изоляции расплавленного металла от воздействия атмосферы.

Это защищает сварочный шов от образования оксидной пленки и в целом улучшает качество соединения металла. Бывают случаи, когда к аргону добавляют кислород в количестве 4%. Это обусловлено тем, что при сгорании кромок металла, внутри газовой среды, аргон полностью не защищает шов от разного рода загрязнений и влаги. А кислород сжигает эти вредные примеси, исключая образование пористости шва. Но это делают в основном там, где необходимо очень высокое качество сварочного соединения. Обычно достаточно одного аргона.

Принцип работы

Оборудование для аргонной сварки состоит из: сварочного аппарата ― в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля.

Аргонодуговая сварка (tig) неплавящимся электродом

Перед началом работы включается аппарат и подается аргон. Для образования электродуги, сварщик приближает вольфрамовый (при сварке неплавящим электродом) электрод на небольшое расстояние к детали. На этом этапе есть один важный нюанс. Дуга не сможет образоваться при прямом соединении электрода с деталью, как при электросварке. Это из-за того, что для создания в среде аргона дуги, необходима высокая ионизация. А так как вольфрамовый электрод тугоплавкий (температура плавления около 5000 °C) и практически не сгорает, отсутствует образование газов, способствующих ионизации и зажиганию дуги. Потому в таких случаях используется ― осциллятор.Осциллятор ― это устройство, обычно установленное в сварочном аппарате для аргонодуговой сварки, которое зажигает электродугу в случае с неплавящим электродом. Происходит это следующим образом: поднося горелку с вольфрамовым электродом на небольшое расстояние к детали, осциллятор подает на электрод высоковольтный импульс высокой частоты, который электрически пробивает расстояние к детали образуя ионизацию в газовой среде. Благодаря этому происходит зажигание дуги и дальнейшее ее горение.

При использовании постоянного тока сварки, применяется подключение прямой полярности. То есть на корпус изделия подается «плюс», а на электрод «минус». Делается так потому, что при таком подключении, на детали, то есть «плюсе», выделяется до 70% тепла, а на электроде ― «минусе» всего 30%. Вследствие этого, металл детали плавится, а электрод меньше подвержен сгоранию. Исключением является сварка алюминия. В этом случае лучшие результаты получаются при сварке переменным током, так как при этом разрушается образование оксидной пленки. Что касается осциллятора, то при использовании переменного тока, после зажигания дуги, он переходит в режим стабилизации, подавая импульсы пробоя каждый раз, когда меняется полярность. Это обеспечивает стабильное горение электродуги.

Ввиду того, что вольфрамовый электрод не плавится, для образования шва в место горения дуги добавляется присадочный материал, который сварщик держит левой рукой, и при надобности подает.

В соединяемых деталях под действием температуры образуется ванночка с расплавленным металлом. Так как горелка имеет вход для подключения газового шланга, аргон по специальной полости проходит к газовому соплу и вырывается наружу между ним и вольфрамовым электродом. Таким образом, как бы «окутывая» электрод и варочную ванночку.

Помимо полости для газа, еще горелка имеет впускной и выпускной патрубки для подачи холодной жидкости и отвода нагретой. Это необходимо для охлаждения сопла горелки ввиду сильного перегрева.

Аргонодуговая сварка плавящимся электродом

В этом случае, роль электрода выполняет стержень из металла, с нанесением рутила. При прямом касании электродом детали, происходит короткое замыкание (как при обычной электродуговой сварке), вследствие чего образуются пары расплавленного металла, которые и дают ионизацию в газовой среде аргона. Дуга зажигается благодаря этим парам, поэтому применение осциллятора в этом случае нет необходимости. Присадочная проволока подается вручную или специальным автоматизированным механизмом, в виде барабана с проволокой, роликов и электродвигателя с редуктором. Обычно такой вид оборудования находиться на специализированном сварочном посту.

Область применения

Аргонодуговая сварка (tig и mig/mag) с успехом применяется при соединении цветных металлов, легированных сталей и алюминия. Также она хороша при сварке алюминиевых и титановых сплавов. Например, легкосплавных дисков и других узлов автомобиля. При малой толщине свариваемых поверхностей, сварка аргоном может проводиться без дополнительных присадок.

Аргонная сварка плавящим электродом, применяется при соединении нержавеющей стали и алюминия.

Плюсы аргонодуговой сварки

Основными достоинствами аргонодуговой сварки являются:

1) высокое качество получаемого шва;

2) равномерное проплавление глубины металла;

3) незаменима при сваривании изделий из тонкого листового алюминия;

4) широкая сфера применения, начиная от автомастерских и заканчивая авиастроением;

5) не требует частой замены электрода, что не образует дефектов при остановке и возобновлении работы.

Недостатки аргонной сварки

1) при ручной сварке ― низкая производительность;

2) для качественной сварки, необходима высокая квалификация и достаточная практика;

3) автоматический вариант ― не всегда удобен, так как применяется для однопрофильных длинных швов. При сваривании коротких и разной ориентации соединений ― не практична;

Из рассмотренного выше понятно, что такой вид сварки намного эффективнее и универсальнее обычной электродуговой. Понятно, что для домашних целей это может быть дорогое удовольствие, но применяя эту технологию в бизнесе, оборудование с лихвой себя окупит за минимальный срок.

proinstrumentinfo.ru

Аргонная сварка (аргонодуговая) – технология, ГОСТ, оборудование

Аргонная сварка — это распространенная технология, которая чаще всего используется, когда необходимо выполнить соединение деталей из алюминия, а также его сплавов. Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Процесс аргонной сварки

Преимущества и недостатки технологии

Как известно любому специалисту-сварщику, варить алюминий очень проблематично именно по причине того, что на поверхности данного металла при его контакте с кислородом формируется оксидная пленка, отличающаяся значительной температурой плавления. Аргонодуговая сварка как раз и дает возможность эффективно защищать поверхность соединяемых деталей, а также сварочной ванны от негативного воздействия кислорода. Аргон, благодаря своим характеристикам, полностью вытесняет кислород из зоны выполнения сварки, из-за чего данный процесс протекает максимально эффективно.

Сварочный шов, выполненный в защитной среде аргона

Сварка в среде аргона успешно используется не только при работе с деталями из алюминия, но и с изделиями из других металлов: чугуна, нержавеющей стали, титана, меди, серебра, золота и др. Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

- высокое качество формируемых сварных соединений, в швах которых отсутствуют поры и посторонние примеси;

- при осуществлении такой сварки соединяемые детали нагреваются очень незначительно, что минимизирует риск их деформации;

- скорость аргонной сварки, благодаря высокой температуре сварочной дуги, достаточно высока, что делает данную технологию очень эффективной и экономичной;

- шов, получаемый при осуществлении аргонной сварки, отличается равномерной глубиной проплавления;

- по данной технологии можно эффективно выполнять сварку деталей из таких металлов, которые другими методами сварки не соединяются.

Аргонодуговая сварка дает возможность получать аккуратные и красивые сварные швы, что имеет большое значение во многих ситуациях.

Выполненное посредством аргонной сварки соединение фланца с трубой из нержавеющей стали

Из недостатков, которыми данная технология также обладает, можно выделить следующие:

- необходимость использования достаточно сложного оборудования и осуществления его точной настройки;

- для выполнения аргонной сварки от специалиста требуется наличие соответствующих навыков и опыта.

Технологические особенности сварки

Наиболее знакомым всем примером использования сварки, выполняемой в среде аргона, выступает реставрация автомобильных дисков, изготовленных из легких сплавов, выполненных на основе алюминия. В процессе такой реставрации на автомобильных дисках завариваются трещины, полученные ими в процессе жесткой эксплуатации. Выполнить такую процедуру при помощи других методов соединения металла практически невозможно, поэтому технология аргонодуговой сварки в данной ситуации является практически безальтернативной.

Ремонт легкосплавных автомобильных дисков с помощью аргонной сварки

Технология выполнения аргонной сварки предполагает использование неплавящегося электрода, который изготавливается из вольфрама. Данный металл, как известно, обладает уникальными характеристиками: температура его плавления составляет 3410 градусов, кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость. Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

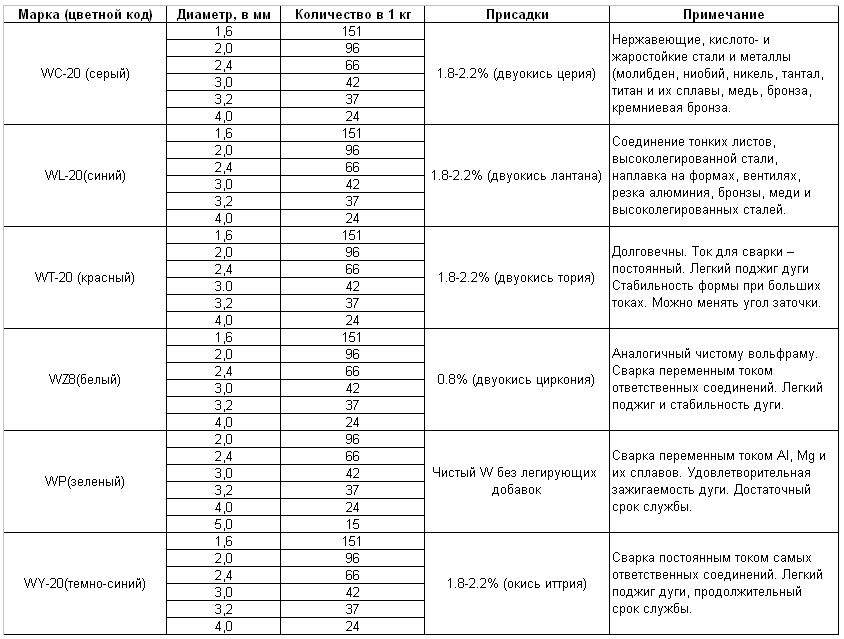

Стойкость неплавящихся электродов, выполненных из вольфрама, становится еще выше, если легировать данный материал оксидами редкоземельных металлов: церия, лантана, иттрия, тория, циркония и др. Электрод из вольфрама располагается в центре керамического сопла, через которое в зону выполнения сварочных работ подается защитный газ.

Параметры востребованных вольфрамовых электродов зарубежного производства (нажмите для увеличения)

Принцип выполнения сварочных работ, предполагающих использование неплавящегося электрода и защитного газа, заключается в следующем.

- К соединяемым деталям, как и при выполнении обычной дуговой сварки, подключается масса.

- Если выполняется ручная аргонодуговая сварка, то сварщик в правой руке удерживает горелку с неплавящимся электродом, а в левой — присадочный материал, из которого и формируется сварной шов.

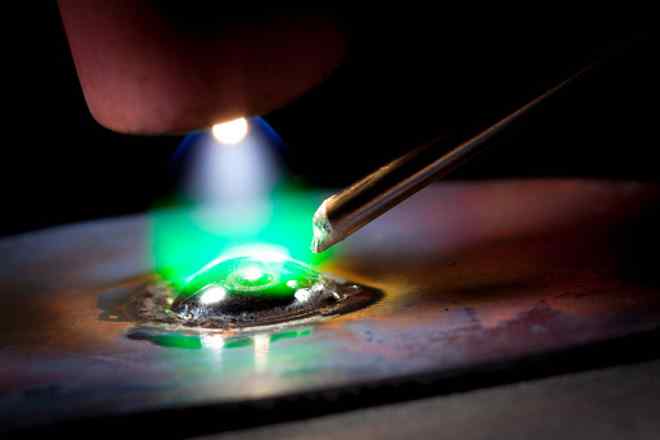

- При нажатии кнопки на держателе между вольфрамовым электродом и поверхностью соединяемых деталей зажигается электрическая дуга, которая обеспечивает плавление кромок соединяемых деталей и присадочного материала. Такая дуга, по сути, является основным инструментом, используемым при выполнении аргонной сварки.

- В отличие от принципа выполнения обычной электросварки, соединение деталей из алюминия при помощи вольфрамового электрода и присадочного прутка не предполагает совершение последним поперечных движений, а только выполняемых в продольном направлении.

Тепловая энергия, которая необходима для плавления кромок соединяемых деталей и присадочного материала, формируется при помощи электрической дуги, горящей между электродом и поверхностью соединяемых деталей. Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Такая сварка по принципу своей работы представляет собой гибрид электрической и дуговой сварки. От электрической эта сварка получила дугу, создающую тепловую энергию, а от газовой — принцип защиты зоны сварки, для которой используется инертный газ аргон.

Оборудование для сварки

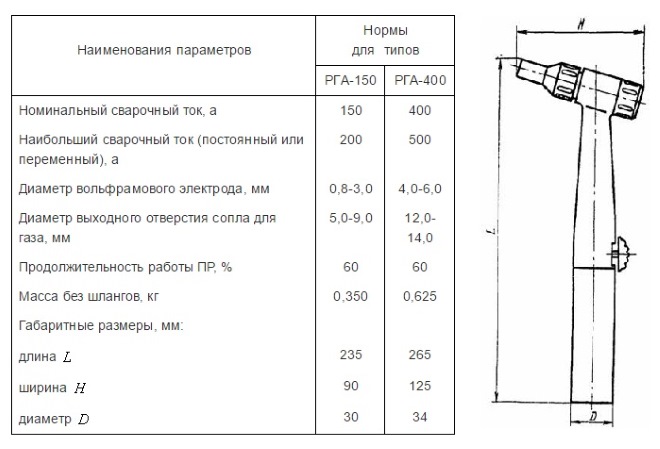

Одними из важнейших элементов для выполнения аргонной сварки являются горелки, наиболее популярными моделями которых являются РГА. Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Габаритные размеры и технические параметры горелок должны соответствовать требованиям стандарта

Наиболее распространенными моделями горелок, выпускаемых в соответствии с требованиями данного ГОСТ, являются РГА-150 и РГА-400. Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм. Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм. Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Горелки, которые также называют соплами, могут иметь различную форму: цилиндрическую, коническую, профилированную. При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

Сварка, осуществляемая в среде защитного газа аргона, может отличаться различным уровнем автоматизации технологического процесса. В зависимости от данного параметра, аргонную сварку подразделяют на следующие виды:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Естественно, что оборудование, используемое в каждом конкретном случае, а также стоимость выполнения технологических операций, будут отличаться.

Многофункциональный сварочный пост для промышленного использования

Для каждого из вышеперечисленных типов работ характерны свои особенности, которые заключаются в следующем.

- Ручная сварка в аргонной среде. При выполнении такой сварки перемещение горелки и подача сварочной проволоки осуществляются вручную. Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

- Сварка механизированного типа, выполняемая в среде аргона. Технологический процесс данного типа предполагает, что горелкой сварщик управляет вручную, а присадочная проволока подается в зону сварки в механизированном режиме.