Специфика сварки цветных металлов и сплавов. Сварка цинка в среде аргона

особенности работ и технология процесса в среде аргона

Несмотря на относительно низкие рабочие температуры, сварка цветных металлов и сплавов имеет целый ряд особенностей, обязательно учитывающихся при её организации. Цветные металлы отличаются химической активностью, вследствие чего в процессе сварки они реагируют с кислородом и покрываются тонкой плёнкой окисла.

Негативное влияние такого покрытия проявляется в том, что оно препятствует надёжному сопряжению деталей. Алюминий в условиях сварки с доступом кислорода вообще начинает усиленно сгорать.

Свойства сплавов

В том случае, когда в процессе сварки не принимаются специальные защитные меры – негативные процессы только усиливаются и сопровождаются образованием в месте шва оплавленного нароста из оксидных плёнок.

По этой причине технология сварки цветных металлов предполагает создание определённых условий, при которых доступ кислорода в рабочую зону строго ограничивается или регулируется специальными способами.

В своём естественном виде известные типы цветных металлов на практике встречаются довольно редко. В производственных нуждах чаще всего используются различные сплавы, представляющие собой сложные сочетания и комбинации. Они дают возможность получить вещество с определёнными химическими свойствами.

Наибольшее применение в производстве и промышленности нашли соединения меди и алюминия с другими видами цветных металлов (кремнием, магнием, цинком, свинцом и им подобным). К этим сплавам можно причислить:

- обычную латунь, являющуюся по своему составу чистым соединением меди с цинком, в котором на первую составляющую приходится до 70% общей массы. При необходимости достижения нужной кондиции свариваемого продукта доля цинка может быть увеличена до 50 %;

- сложные латуни, в которых помимо меди и цинка содержится ряд добавок и наполнителей;

- бронзу, представляющую собой классический сплав меди и олова в пропорции 85 к 15-ти;

- сплавы алюминия (силумин, дюралюминий, авиаль).

В соответствии с тем, с каким конкретным металлом приходится иметь дело, и выбираются условия или режимы сварки.

Особенности сварочных работ

Специфика работы со сложными цветными металлами (сплавами) состоит в том, что, во-первых, обязательна подготовка их к сварке. Во-вторых, должны быть созданы организуемые техническими средствами условия, в которых протекает сварочная операция. И, наконец, в-третьих – для проведения работ необходим специальный расходный материал (электроды и сварочная проволока). Рассмотрим каждую из этих особенностей более подробно.

Специфика работы со сложными цветными металлами (сплавами) состоит в том, что, во-первых, обязательна подготовка их к сварке. Во-вторых, должны быть созданы организуемые техническими средствами условия, в которых протекает сварочная операция. И, наконец, в-третьих – для проведения работ необходим специальный расходный материал (электроды и сварочная проволока). Рассмотрим каждую из этих особенностей более подробно.

Подготовительные операции сводятся к тому, что поверхности перед сваркой зачищают посредством шабера или металлической щётки. После их тщательно протирают бензином или растворителем, используемым для удаления жиров.

Поскольку цветной металл отличается повышенной текучестью – его сваривание, как правило, проводится в нижнем положении с обязательной фиксацией соединяемых заготовок (это позволяет получать рабочие швы толщиной не более двух миллиметров).

По ходу работ заготовки сначала лишь прихватывают на сварку, а затем окончательно обваривают сплошным швом.

Сварка цветных металлов и их сплавов должна проводиться в искусственно созданных условиях (в среде инертных газов), изолирующих рабочую зону от доступа свободного воздуха. Достаточно часто функцию инертного газа выполняет азот, однако в ряде случаев для этих целей применяются аргон, гелий или их смеси.

Что касается расходного сварочного материала, то для получения электрической дуги можно воспользоваться обычными угольными или графитовыми (или же вольфрамовыми) электродами.

Первые применяются при работе с деталями относительно небольших габаритов. Во всех остальных случаях чаще всего выбираются вольфрамовые (графитовые) электроды. Проволока, используемая для сварки цветных металлов, перед применением обязательно протравливается в азотной кислоте или же в смеси кислот (соляной и серной).

В среде аргона

Сварка металлов аргоном, с точки зрения организации, совмещает в себе элементы газовой и электродуговой специальных технологий. С первой этот процесс роднит использование газа, а со второй – наличие электрической дуги и особые подходы к формированию шва.

Сварка металлов аргоном, с точки зрения организации, совмещает в себе элементы газовой и электродуговой специальных технологий. С первой этот процесс роднит использование газа, а со второй – наличие электрической дуги и особые подходы к формированию шва.

Наиболее оптимальное решение, обеспечивающее эффективные условия для защиты зоны сварки – применение инертного газа, в качестве которого выступает аргон. Требуемая эффективность действия объясняется исходными характеристиками, благодаря которым он по причине своей природной тяжести без труда вытесняет кислород из зоны сварки и обеспечивает надежную защиту.

С другой стороны из-за своей инертности аргон почти не реагирует с расплавом и другими газами, имеющимися в зоне горения. При сварке аргоном могут применяться не только плавящиеся, но и неплавящиеся электроды, такие, как стержни из вольфрама. Диаметр этих электродов, зависящий от характера сочленяемых заготовок из цветного металла, подбирается по специальным таблицам:

Известные приёмы аргоновой сварки делятся на ручные методы с использованием вольфрамовых электродов и автоматические (с применением как неплавящихся, так и плавящихся рабочих стержней).

Оборудование и технология

Основным рабочим инструментом аргоновой сварки является газовая горелка, в центральную часть которой вставляется стандартный вольфрамовый электрод с вылетом порядка 2-5 миллиметров.

Он фиксируется посредством специального держателя, рассчитанного на стержни произвольного диаметра. Подача газа к месту сварки цветного металла осуществляется с помощью керамического сопла.

Необходимая температура в рабочей зоне обеспечивается за счёт мощной электрической дуги. В процессе её горения формируется сварной шов, получаемый посредством специальной присадочной проволоки.

Необходимая температура в рабочей зоне обеспечивается за счёт мощной электрической дуги. В процессе её горения формируется сварной шов, получаемый посредством специальной присадочной проволоки.

Тип присадочного материала выбирается с учётом его соответствия составу цветного металла, подлежащего сварке.

Основными достоинствами аргонового метода являются его универсальность и возможность получения достаточно качественного шва. Его относительным недостатком является необходимость подготовки целого комплекса вспомогательного оборудования, включающего в свой состав газовые баллоны с редукторами нескольких типов, шланги необходимой длины и специальные горелки.

Меры безопасности

Все описанные методы предполагают применение специальных защитных средств (спецодежды, сварочного щитка и рукавиц), в отсутствии которых допуск к работам просто не будет оформлен.

Помимо этого, в целях безопасности (независимо от используемого метода) в помещении, где проводятся работы, должна иметься принудительная вентиляция.

Образующиеся при сварке цветных металлов соединения вредны для здоровья человека, поскольку они очень токсичны.

Также стоит напомнить, что при обработке сплавов цветных металлов нередко приходится прибегать к предварительному прогреву деталей, что объясняется их высокой теплопроводностью. Подогрев осуществляется в печах особой конструкции со встроенными датчиками, обеспечивающими контроль рабочей температуры.

svaring.com

Технология сварки цветных металлов и сплавов на их основе

Алюминий и его сплавы

Для алюминия и его сплавов используют все виды сварки плавлением. Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка.

Дуговую сварку в среде инертных газов осуществляют неплавящимися (вольфрамовыми чистыми, лантанированными и иттрированными) и плавящимися электродами. Используемые инертные газы: аргон высшего и первого сорта по ГОСТ 10157-79, гелий повышенной чистоты, смесь аргона с гелием. Выбор конкретного способа сварки определяется конструкцией изделия и условиями производства.

Сварка неплавящимся электродом диаметром 2 ... 6 мм используется для узлов с толщиной стенки до 12 мм. Толщины 3 мм сваривают за один проход на стальной подкладке, толщины 4 ... 6 мм - за два прохода (по проходу с каждой стороны), более 6 мм - за несколько проходов с предварительной разделкой кромок (V- или Х-образной). Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия - проволоку марок АО, АД или АК, для сплавов типа АМг - проволоки той же марки, но с увеличенным (на 1 ... 1,5 %) содержанием магния для компенсации его угара. Диаметр проволок 2 ... 5 мм.

Ручную дуговую сварку вольфрамовым электродом ведут на специально для этого разработанных установках типа УДГ. При других условиях питание дуги при сварке неплавящимся электродом может осуществляться от других источников переменного тока. Использование источников переменного тока связано с тем, что при сварке постоянным током обратной полярности допустим сварочный ток небольшой величины из-за возможного расплавления электрода, а при сварке постоянным током прямой полярности не происходит удаления окисной пленки с поверхности алюминия. Расход аргона составляет 6 ... 15 л/мин. При переходе на гелий расход газа увеличивается примерно в 2 раза. Напряжение дуги при сварке в аргоне 15 ... 20 В, а в гелии 25 ... 30 В. Рекомендуемые режимы сварки приведены в табл. 1.

Табл. 1 Рекомендуемые режимы сварки вольфрамовым электродом

При выполнении швов на алюминии вручную особое внимание уделяется технике сварки. Угол между присадочной проволокой и электродом должен быть примерно 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги 1,5 ... 2,5 мм. Вылет электрода от торца наконечника горелки 1 ... 1,5 мм. Сварку ведут обычно справа налево ("левый" способ), чтобы снизить перегрев свариваемого металла. При автоматической сварке вольфрамовым электродом качество и свойства шва по его длине более стабильны, чем при ручной сварке.

Производительность сварки вольфрамовым электродом можно повысить в 3 ... 5 раз, если использовать трехфазную дугу (рис. 1). Благодаря более интенсивному прогреву за один проход на подкладке сваривают листы толщиной до 30 мм. Сварку осуществляют как ручным, так и механизированным способом (табл. 2).

Сварку плавящимся электродом выполняют полуавтоматом или автоматом в чистом аргоне либо в смеси из аргона и гелия (до 70 % Не) на постоянном токе обратной полярности проволокой диаметром 1,5 ... 2,5 мм. Режимы сварки плавящимся электродом сплавов типа АМг приведены в табл. 3.

При использовании газовой смеси (30 % Аr и 70 % Не) увеличиваются ширина и глубина провара и улучшается форма шва.

Рис. 1 Схема сварки трехфазной дугой (a) и поперечное сечение сварного шва (б): 1 - сопло; 2,3 - электроды; 4 - изделие

Для обеспечения большей устойчивости процесса переноса капель с плавящегося электрода, особенно при сварке в различных пространственных положениях, используют наложение на основной сварочный ток импульсов тока заданных параметров с частотой 50 ... 100 Гц.

Табл. 2 Ориентировочные режимы аргонодуговой сварки алюминия трехфазной дугой

Табл. 3 Рекомендуемые режимы сварки плавящимся электродом в защитных газах алюминиевых сплавов типа АМг

При сварке листов малых толщин хорошие результаты по формированию сварного соединения получают при микроплазменной сварке. При этом аргон является плазмообразующим газом, а гелий - защитным. Гелий выполняет две функции: охлаждает периферийные слои плазмы и защищает жидкий металл сварочной ванны от воздействия воздуха.

Автоматическая сварка алюминия и его ставов с применением флюсов реализуется в двух вариантах: сварка по флюсу полуоткрытой дугой и сварка под флюсом закрытой дугой.

Сварку по флюсу применяют при производстве сосудов из алюминия и сплавов типа АМц с использованием фторидно-хлоридных флюсов. Сварка по флюсу ведется вследствие высокой электропроводности данных флюсов даже в нерасплавленном состоянии, а поэтому возможно шунтирование дуги и нарушение стабильности ее горения. Благодаря высокой концентрации энергии при сварке алюминия по флюсу достигается глубокое проплавление основного металла.

При равных токах глубина проплавления алюминия в 2 ... 3 раза выше, чем стали. Для технического алюминия применяют флюс АН-А1, а для сплавов - другие флюсы, не содержащие NaCl, так как в случае загрязнения металла шва восстановленным натрием ухудшается его пластичность. Толщина слоя насыпанного флюса обычно составляет 7 ... 16 мм, а ширина 25 ... 45 мм в зависимости от толщины свариваемого металла. Сварка ведется на постоянном токе обратной полярности одинарным (табл. 4) или сдвоенным (расщепленным) электродом на стальной формирующей подкладке.

Табл. 4 Режимы однопроходной сварки по слою флюса одиночным электродом на формирующей подкладке

Сварочные алюминиевые проволоки обладают небольшой жесткостью и вследствие значительных колебаний конца проволоки при сварке могут возникнуть непровары. Использование сдвоенных проволок позволяет увеличить размеры сварочной ванны, время пребывания в жидком состоянии, улучшить условия для дегазации сварочной ванны и уменьшить пористость.

В конструкцию тракторов для автоматической сварки по флюсу вносят специальные бункеры с дозаторами флюса, подающие механизмы тянущего типа, специальные водоохлаждаемые мундштуки, газоотсасывающее устройство. Основные преимущества сварки по флюсу: высокие производительность и экономичность по сравнению с другими способами, меньшее коробление конструкции. Недостаток - необходимость удаления шлака после сварки.

Автоматическую сварку под флюсом ведут на больших плотностях тока расщепленным электродом переменным или постоянным обратной полярности током. Применяют керамические флюсы ЖА-64 и ЖА-64А. При этом предъявляются повышенные требования к вентиляционным системам для удаления паров флюса.

Электрошлаковую сварку алюминия и его сплавов осуществляют для толщин металла 50 ... 250 мм. Сварку ведут на переменном токе пластинчатыми электродами или плавящимися мундштуками. Применяют флюсы АН-301, АН-302 на основе галогенидов щелочных и щелочноземельных металлов. Формирование шва осуществляют медными водоохлаждаемыми или графитовыми кристаллизаторами. Плотность тока в электроде около 2,5 А/мм2, скорость сварки 6 ... 8 м/ч. Прочность сварных соединений составляет 80 ... 100 % прочности основного металла. Технико-экономическая эффективность данного способа сварки возрастает с увеличением толщины свариваемых изделий.

Ручная дуговая сварка покрытыми электродами выполняется для изделий из технического алюминия, алюминиево-марганцевых и алюминиево-магниевых (с содержанием магния до 5 %) сплавов, силуминов при толщине металла более 4 мм. Можно сваривать металл толщиной до 20 мм без разделки кромок, но рекомендуется производить разделку с толщин 10 мм.

Наиболее применяемый тип соединения - стыковое. Соединения внахлестку и тавровые не рекомендуют, так как возможно затекание шлака в зазоры, откуда его сложно удалить при промывке. Остатки шлака могут вызвать коррозию.

При сварке необходим подогрев до 100 ... 400 °С в зависимости от толщины деталей. Диаметр электродов d = 4 ... 8 мм. Стержень электрода изготовляют из проволок состава, близкого к составу основного металла. Для сплавов типа АМг берут проволоку с увеличенным на 2 % содержанием магния для компенсации его угара при сварке.

Основу покрытия составляют криолит, хлористые и фтористые соли натрия и калия. Ток постоянный обратной полярности. При сварке алюминиевый электрод расплавляется в 2 ... 3 раза быстрее стального. Покрытия электродов имеют значительное электрическое сопротивление. При обрывах дуги кратер и конец электрода покрываются пленкой шлака, препятствующей ее повторному зажиганию. Поэтому сварку рекомендуют выполнять на высоких скоростях, без колебания конца электрода, непрерывно в пределах одного электрода.

При выполнении многослойных швов перед наложением каждого слоя требуется тщательная зачистка от шлака и окислов. Получаемые сварные соединения обладают удовлетворительными механическими свойствами.

Ручная дуговая сварка угольными электродами производится только для неответственных конструкций из алюминия. Сварку производят постоянным током прямой полярности. Диаметр угольного электрода dэ = 10 ... 20 мм. Конец угольного электрода затачивают на конус под углом 60°. Металл толщиной до 2,5 мм сваривают без разделки кромок, а свыше - с разделкой (угол разделки 70 ... 90°). Используют присадочный пруток диаметром 2 ... 5 мм. Предварительно на присадочный пруток наносят слой флюса многократным окунанием в водный раствор флюса (смеси фторидно-хлоридных солей) или флюс наносят в виде пасты на свариваемые кромки.

Газовая сварка алюминия ведется с использованием ацетилена и реже с использованием пропан-бутановой смеси и метана. Сварка ведется нормальным пламенем при незначительном избытке ацетилена. При выборе горелки исходят из расхода примерно 100 л/ч ацетилена на 1 мм толщины основного металла. Номер наконечника выбирают в зависимости от толщины свариваемых заготовок. Диаметр присадочного прутка 1,5 ... 5,5 мм в зависимости от толщины свариваемых заготовок.

Наиболее распространенный флюс АФ-4А наносится на присадочный пруток или свариваемые кромки. При толщине заготовок до 4 мм разделку кромок не выполняют, а свыше 4 мм - рекомендуется выполнять. При толщине листов более 8 мм производят общий или местный подогрев. Сварку выполняют "левым" способом. После сварки швы промывают для удаления флюсов теплой или подкисленной (2 %-ный раствор хромовой кислоты) водой.

Электронно-лучевая сварка (ЭЛС) является эффективным способом соединения заготовок из алюминиевых сплавов. По сравнению с другими способами этот способ позволяет производить сварку при высокой плотности теплового потока, минимальных тепловложениях, высоких скоростях и получать минимальное разупрочнение металла в зоне термического влияния, плотные качественные швы, минимальные деформации конструкций.

Разрушение окисной пленки при электронно-лучевой сварке идет за счет воздействия на пленку паров металла и за счет разложения окиси алюминия в вакууме с образованием газообразной субокиси алюминия А1О. Вакуум способствует удалению водорода из шва.

Магний и его сплавы

Сварку магниевых сплавов в основном осуществляют вольфрамовым лантанированным или иттрированным электродом в аргоне (иногда в гелии) на переменном токе. Инертный газ аргон обеспечивает хорошую защиту сварочной ванны от окружающей атмосферы, а переменный ток способствует разрушению окисной пленки в периоды обратной полярности вследствие катодного распыления. Для предотвращения попадания в металл окисной пленки с корня шва сварку ведут с полным проплавлением кромок на подкладках из металлов с малой теплопроводностью (аустенитные стали). С этой позиции менее технологичны нахлесточные, тавровые и угловые соединения. Наилучшие защита зоны сварки и эффект катодного распыления обеспечиваются при малой длине дуги (1 ... 1,5 мм). Ориентировочные режимы сварки вольфрамовым электродом приведены в табл. 5.

Для сварки металлов толщиной более 5 мм может быть использована сварка плавящимся электродом со струйным переносом электродного металла на повышенных токах. Сварку плавящимся электродом осуществляют от источников постоянного тока на обратной полярности. Сварка магниевых сплавов плавящимся электродом осуществляется за один проход при толщинах до 5 мм без разделки кромок, толщинах 10 ... 20 мм -с V-образной разделкой с углом раскрытия 50 ... 60° и притуплением 2 ... 6 мм, при толщинах больше 20 мм - Х-образной разделкой.

Табл. 5 Ориентировочные режимы аргонодуговой сварки вольфрамовым электродом магниевых сплавов

www.shtorm-its.ru

Сохранение цинкового покрытия на стали при дуговой сварке в среде аргона

СОХРАНЕНИЕ ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛИ ПРИ ДУГОВОЙ СВАРКЕ В СРЕДЕ АРГОНА

Павлюк С.К., Лупачёв А.В.

(Белорусско-Российский университет, г. Могилев, РБ)

The distinction in mechanisms of damage and destruction of a zinc covering on steel is revealed at fusion welding by an open arch and arc soldering in argon: oxidation and evaporation of zinc in the heated up zone near to a seam - at fusion welding and primary evaporation of zinc - at the arc soldering.

Расширяется использование сталей с защитными антикоррозионными и декоративными покрытиями, в том числе и цинковыми, увеличивающими жизненный цикл металлических конструкций.

Цинковые покрытия являются активными. Они обеспечивают электрохимическую защиту металла на протяжении длительного, измеряемого десятилетиями, срока службы. Во влажной атмосферной или жидкой среде цинковое покрытие не отслаивается, а постепенно утоняется, при этом и дальше будет разрушаться цинковое покрытие, предотвращая процесс коррозионного разрушения стали.

В данной работе исследованы возможности сохранения целостности цинкового покрытия на низкоуглеродистых сталях и выявлены пути дальнейшего совершенствования технологии дуговой сварки.

При сварке плавлением и высокотемпературной пайке (сварко-пайке) возможно частичное или полное разрушение цинкового слоя, граничащего со швом. В некоторых случаях снятие цинкового покрытия с поверхностей участков свариваемого металла является составляющей технологии сварки оцинкованных сталей.

Участки покрытия с частично или полностью разрушенным цинковым слоем обладают пониженной коррозионной стойкостью, причем степень этого понижения существенно зависит от ширины участка повреждения покрытия в результате высокотемпературного нагрева при сварке или пайке. Поэтому при проектировании технологии сварки оцинкованных сталей ставится задача предотвращения разрушения прилежащего к шву цинкового покрытия, а в случае невозможности его сохранения — обеспечение минимального утонения покрытия и сужение участка повреждения до ширины, при которой проявляется действие электрохимической защиты. Это не всегда удается, поэтому участки повреждения цинка после сварки покрывают составами, содержащими алюминиевый или цинковый порошки. Радикальным вариантом решения проблемы является цинкование конструкции после завершения сварки и послесварочной обработки. Цинкование крупногабаритных конструкций после сварки не всегда возможно.

В промышленности применяется способ сварко-пайки оцинкованных сталей, позволяющий при использовании проволоки из медных сплавов в защитной атмосфере инертного газа (аргона) минимально повредить покрытие.

Повреждения покрытия характеризуются шириной поврежденных участков и оставшейся после высокотемпературного нагрева толщиной слоя цинка. Эти параметры зависят от термического цикла сварки, определяющего характер процесса, ширину поврежденных участков, а также остаточную толщину покрытия, которая зависит от времени пребывания покрытия при температурах испарения и окисления.

Сварные конструкции различного назначения обычно изготовляют из оцинкованных стальных листов толщиной 0,6-2 мм. Сварные соединения выполняют за один проход.

Расчетами и экспериментально получены распределения температур, ширины зон и времени пребывания при температурах начала окисления, плавления и испарения цинка.

Исследованы процессы разрушения и испарения цинка в зависимости от температуры сварочного нагрева оцинкованного листа. Определены максимальные температуры нагрева металла в направлении, перпендикулярном оси шва. Распределение температур получено для погонной энергии q/Vδ = 9,6·107 Дж/м2 для дуговой сварки и q/Vδ = 5,76·107 Дж/м2 для дуговой пайки. В обоих случаях приняты стандартные режимы сварки и пайки за один проход оцинкованного металла толщиной 2 мм при толщине цинкового покрытия 0,1 мм.

Общая ширина зоны возможного повреждения цинкового покрытия для сварки в защитном газе составляет 28 мм. В этой зоне можно выделить 3 участка, отличающихся по механизму повреждения. Так, на участке 1, примыкающем к сварному шву и нагретом до температур кипения цинка (1500-911 оС) наблюдается интенсивное разрушение покрытия вследствие кипения и испарения цинка.

В связи с высоким сродством цинка к кислороду воздух и углекислый газ для цинка являются окислительной средой. Пары цинка из-за высокого сродства к кислороду окисляются при взаимодействии с кислородом воздуха, образуя дисперсные оксиды, являющиеся вредными веществами, которые переносятся нагретым воздухом и загрязняют зону дыхания сварщика.

Предотвратить окисление цинка можно использованием инертной газовой защиты не только расплавленного металла, но и участков нагретых свыше 200 оС. При этом парциальное давление кислорода в защитной атмосфере должно быть меньше упругости диссоциации оксида цинка, а значит необходимо использовать для защиты аргон или гелий высокой чистоты. Образующийся слой дисперсных оксидов не препятствует испарению и окислению цинка. Процессы испарения и окисления приводят к полному разрушению цинкового покрытия на этом участке.

На участке 2 металл нагрет до температур 911-419 оС, превышающих температуру плавления цинка. Здесь возможен процесс окисления цинка при сварке открытой дугой. Интенсивность испарения цинка постепенно снижается по мере удаления от оси шва рассматриваемой точки металла в сторону точек, нагретых до температуры плавления.

При сварке покрытыми электродами или в углекислом газе на участке 3, нагретом до температур 419-200 оС, образуются слои оксида цинка невысокой плотности, поэтому кислород из окислительной среды проникает к поверхности цинка. Остаточная толщина защитного слоя цинка зависит от времени пребывания металла при температурах окисления. Ширина участков, на которых происходит повреждение цинкового покрытия, зависит линейно от величины погонной энергии.

Длительность пребывания металла при температурах выше кипения, плавления и окисления определяет степень повреждения цинкового покрытия. Это время увеличивается практически по линейной зависимости с ростом удельной погонной энергии сварки или сварко-пайки.

На средине участка 1 кипения цинка время пребывания металла для сварки составляет 1,6 с, а при пайке всего 0,48 с. Тем не менее, при сварке и пайке цинковое покрытие толщиной 0,05 мм испаряется полностью.

На участке 2 расплавления покрытия средняя толщина испарившегося слоя при сварке равна 0,185 мм, а при пайке 0,108 мм. Если покрытие тонкое, (менее 0,02 мм), то на участках испарения и окисления при сварке и пайке на исследованных режимах покрытие повреждается полностью.

На участке 3, нагретом до температур 419-200 оС, покрытие окисляется частично, а при защите зоны сварки инертным газом сохраняется полностью. Даже при относительном сохранении покрытия в соединениях, выполненных дуговой сваркой, металл шва совершенно не защищен от коррозии.

Границей паяного шва является температура ликвидуса сплава, используемого в качестве припоя. Эта температура достигает 1020 оС. Цинковое покрытие при пайке нагревается на узком участке шириной 6 мм. Это существенное преимущество дуговой пайки перед сваркой, где ширина этого участка на исследуемом режиме составляет 12 мм.

При естественном испарении цинка, когда отсутствует принудительное движение пара, процесс испарения цинка идет медленно. Однако испарение цинка существенно ускоряется при обтекании расплавленного цинкового покрытия потоком защитного газа, т.е. при сварко-пайке имеет место искусственное повышение скорости испарения. Снижение парциального давления над расплавленным металлом вследствие сдувания защитным газом интенсифицирует процесс разрушения покрытия из-за более быстрого испарения.

Экспериментально установлено, что сварку и сварко-пайку оцинкованных сталей целесообразно выполнять при рационально организованной защите зоны нагрева инертным газом, расход которого должен быть небольшим (4-5 л/мин) и обеспечивать ламинарный режим истечения газа при использовании горелки с цилиндрическим соплом диаметром 18-20 мм. Сварку и сварко-пайку можно выполнять в камере с защитной атмосферой из аргона высокой чистоты.

Протяженность всех рассмотренных участков практически линейно зависит от величины тепловложения, необходимого для образования единицы площади шва, т.е. от погонной энергии.

Для получения качественного соединения необходимо использовать минимальную погонную энергию при сварке и сварко-пайке. При этом снижается устойчивость горения дуги на малой силе сварочного тока, а также возникают трудности при ручном манипулировании и перемещении сварочной горелки на высоких скоростях сварки. Последние две трудности преодолеваются путем механизации, автоматизации или роботизации процесса.

При сварко-пайке на малых токах (Iд = 30-40 A, Uд = 18 В, Vсв = 0,1 м/с.) и погонной энергии q/Vδ = 2,55·107 Дж/м2 цинковое покрытие может быть частично сохранено, поскольку толщина испарившегося слоя меньше первоначальной толщины цинкового покрытия.

При дуговой сварке и сварко-пайке оцинкованных сталей в среде аргона реализованы возможности сохранения целостности цинкового покрытия, сужения ширины поврежденных участков, позволяющие существенно увеличить коррозионную стойкость соединений.

Это достигнуто ограничением температурного воздействия на цинковое покрытие за счет ряда мероприятий: сокращения времени пребывания при высоких температурах, использования электродов малого диаметра (до 1 мм) из медного сплава и соответствующим ограничением тока; использования тиристорных источников питания, позволяющих обеспечить устойчивое горение дуги на токах, начиная с 30-40 А и регулирования тепловложения в сварное соединение; модулированием тока высокой частоты и пропусканием импульсов в те периоды времени, когда анодом является изделие; применением в качестве защитного газа аргона высокой чистоты и совершенствованием струйной газовой защиты с таким расчетом, чтобы защитить не только шов, но и зону основного металла, нагретого до температуры выше 200 оС, и обеспечить малые скорости истечения защитного газа из горелки при расходе 4-6 л/мин.

Нагрев покрытия из цинка при сварке приводит к образованию паров цинка, которые воспламеняются и сгорают зеленовато-белым пламенем, образуя вредные для здоровья человека оксиды цинка в виде аэрозолей. Ограничение температурного воздействия на цинковое покрытие при сварке позволяет снизить выделение вредных паров цинка в окружающую среду и улучшить условия работы сварщиков.

Дальнейшее совершенствование процесса дуговой сварки оцинкованных сталей предполагает: разработку и использование для сварки проволок из бронзы, содержащей олово, кремний и другие элементы с возможно более низкой температурой ликвидуса (900-910 оС) с тем, чтобы снизить протяженность зоны нагрева до температуры кипения цинка или полностью устранить эту зону; разработку состава цинкового покрытия для сварки оцинкованных сталей с тем, чтобы при нагреве выше 200 оС образовывались не рыхлые слои оксидов, а более плотные оксиды, например, содержащие кремний и олово, что одновременно позволит улучшить условия труда за счет снижения испарения цинка; рационализировать конструкции соединений с тем, чтобы уменьшить объемы наплавленного металла или припоя в швах и соответственно снизить теплоэнергетическое воздействие на зону цинкового покрытия.

science-bsea.narod.ru

Сварка цветных металлов

Титан обладает низкой прочностью и поэтому в чистом виде применяется крайне редко. А для конструктивных целей используют титан с примесями легирующих элементов, значительно увеличивающих его физико-механические свойства. Химическая активность титана под воздействием больших температур может привести к снижению его пластичности и конструкционной прочности, поэтому сварку выполняют с защитой от атмосферного воздействия. Защите подлежит не только сварочная ванна, но и все участки металла, которые подвергаются нагреву до температуры свыше 623°С.

Обладая низкими теплопроводными свойствами, титан достаточно длительное время поддерживает сварочную ванну в расплавленном состоянии при высокой температуре, что способствует росту зерна не только в сварном соединении, но и в околошовной зоне. Особенно отрицательно сказывается на качестве сварочного шва водород, который попадает в сварочную ванну вместе с адсорбированной влагой на свариваемых кромках и в присадочном материале. Взаимодействуя с кислородом, горячий титан окисляется, что способствует появлению в сварочном шве пор холодных трещин. Поэтому свойства сварных соединений напрямую зависят от качества защиты, подготовки свариваемых кромок и титановой проволоки, служащей присадочным материалом.

Подготовительный этап заключается в механической обработке свариваемых кромок или травлением раствором кислот. Свариваемые кромки зачищают механическими приспособлениями на ширину не менее 20 —25 мм от границ разделки, после чего место сварки тщательно обезжиривают и протравливают. Для зачистки кромок применяют вращающиеся металлические щетки, шаберы, шлифовальную шкурку и другие приспособления, позволяющие добиться необходимой чистоты поверхности. Для изготовления механических щеток применяют проволоку из нержавеющей стали диаметром 02 —03 мм. Зачистку поверхностей осуществляют непосредственно перед сваркой или заблаговременно при условии надежной их защиты от внешних воздействий. Очищенная поверхность должна иметь серебристый оттенок, без трещин, вмятин, заусенец и надрывов.

Непосредственно перед сваркой кромки обезжиривают и протравливают следующим раствором: соляная кислота — 240 — 390 мл, азотная кислота — 35 — 60 мл, фтористый натрий — 50 г. В качестве обезжиривающего состава может служить ацетон, бензин марки Бр-1и другие растворители на основе ацетона. Поверхность сначала обрабатывают бензином, а после этого — ацетоном. В исключительных случаях допускается обезжиривание одним ацетоном.

Сварочную титановую проволоку подбирают согласно маркировке, которая наносится на упаковке или на специальных бирках. Различают следующие составы проволоки, используемой при сварке титана и его сплавов: ВТ1-00, ВТ1-00С (для сплавов ВТ1-00 и ВТ1-0), ОТ4-1 (для сплавов ОТ4), СПТ2 и ВТ2св (для сплавов ВТ5, ВТ6 и ВТ 15). Непосредственно перед сваркой проволоку обезжиривают, а при необходимости подвергают механической очистке, которую выполняют наждачной шкуркой зернистостью не выше № 12.

Допускается предварительное обезжиривание проволоки, которую сразу же следует защитить полиэтиленовой пленкой и хранить в специальных пеналах. В любом случае срок хранения обезжиренной проволоки не должен превышать 5 суток. Качество поверхности проволоки проверяют непосредственно перед сваркой при помощи чистой белой салфетки. Если на салфетке остаются следы загрязнений, то обезжиривание следует повторить.

Кромки деталей перед сваркой плотно сжимают между собой, следя за тем, чтобы на поверхность не попали жировые включения. Поэтому к подготовленным поверхностям нельзя касаться руками или грязной ветошью.

Сварку титана и его сплавов выполняют в ручном или автоматическом режимах с защитой сварочной ванны и околошовной зоны аргоном или инертным газом. Сварку ведут вольфрамовым электродом при постоянном источнике тока прямой полярности. Существует несколько схем защиты сварочного шва. Для сварки ответственных изделий существуют специальные камеры с контролируемой атмосферой.

Сварку ведут без колебательных движений горелки, на короткой дуге углом вперед. Угол между электродом и присадочным материалом поддерживают в пределах 90°, а подачу проволоки ведут непрерывно. Чаще всего сварку выполняют «левым» способом, при котором ось вольфрамового электрода наклонена в сторону, противоположную направлению сварки.

Вылет электрода из сопла не должен превышать 5 —7 мм. В труднодоступных местах вылет электрода может быть увеличен при условии надежной защиты сварочного шва. Присадочный материал вводят в сварочную ванну навстречу сварочной горелке, не допуская вывода ее конца из зоны газовой защиты. Снятие защиты производят не ранее, чем при снижении температуры ниже 400°С. Ориентировочные режимы аргонодуговой сварки титана и его сплавов приведены в таблице.

Защита сварочного шва считается качественной, если в зоне стыка отсутствуют следы окисления и металл имеет серебристый цвет. При некачественной защите на сварочном шве появляются следы побежалости. Титан, толщиной до 8 мм, можно сваривать без скоса кромок, более толстый металл сваривают погружной дугой.

Для снижения погонной энергии и сужения зоны термического влияния дополнительно к газовой защите используют флюсы АТН-21А , Атн-23А. Применение флюсов существенно повышает защиту и позволяет повысить качество сварного соединения за счет уменьшения пористости шва. Флюс наносят на свариваемые кромки непосредственно перед сваркой при помощи волосяной кисти толщиной 0,1 —0,15 мм. Для того чтобы из пасты хорошо испарялся спирт, сварку выполняют при температура не ниже 15°С.

Сварка плавящимся электродом выполняется в автоматическом режиме током обратной полярности при мелкокапельном переносе металла.

Режимы аргонодуговой сварки титана и его сплавов

| Толщина свариваемого металла, мм | Диаметр, ми | Сила сварочного тока, А | Напряжение на дуге, В | Расход аргона, л/мин | |||

| Вольфрамового электрода | Присадочной проволоки | В горелку | В насадку | Число проходов | |||

| 0,5 | 1,5 | 1-1,5 | 15-20 | 8-10 | 6-8 | 2-4 | 1 |

| 1 | 1,5-2 | 1-1,5 | 40-60 | 8-10 | 6-8 | 2-4 | 1 |

| 1,5 | 1,5-2 | 1,5-2 | 60-60 | 10-12 | 8-10 | 2-4 | 1 |

| 2 | 2-2,5 | 1,5-2 | 80-100 | 10-12 | 10-12 | 4-6 | 1 |

| 3 | 2,5-3 | 2-3 | 120-140 | 10-12 | 10-12 | 4-6 | 1 |

| 4 | 2,5-3 | 2-3 | 140-160 | 12-14 | 12-14 | 6-8 | 2 |

| 6-10 | 3-4 | 2-3 | 160-180 | 12-14 | 12-14 | 6-8 | 4-8 |

| 12-16 | 3-4 | 3-4 | 180-240 | 14-16 | 14-16 | 10-12 | 10-14 |

| 18-24 | 3-4 | 3-4 | 240-280 | 14-16 | 14-16 | 10-12 | 18-24 |

build.novosibdom.ru

Сварка меди в среде инертных газов.

В качестве защитных газов используют азот или аргон. Сварка в азоте отличается более глубоким привариванием и высокой производительностью. Но устойчивость дугового разряда ниже, чем в аргоне или гелии.* Чаще используют смесь( 70-80% аргона + 20-30%азота), что экономит дорогой аргон, повышает устойчивость дуги, производительность труда.

Сварку ведут двумя способами:

1.Неплавящимся электродом- постоянный ток прямая полярность или переменный ток. Сварку ведут «углом назад». При толщине листа более 4мм рекомендуется предварительный подогрев до 300-400 градусов. Применят медную проволоку марок МО, М1, легированную сильными раскислителями в микроколличествах. Используют графитизированные или флюсовые подкладки. Усв выбирают в зависимости от dэл., рода тока и защитного и защитного газа. Сварку ведут с права на лево при небольшом наклоне электрода по отношению и наклоне посадочной проволоки. 2. 2.Плавящимся электродом- полуавтоматы для сварки в защитных газах. Постоянный ток обратная полярность Усв для электродов диаметром 1мм – 150-200А, диаметром 2мм- 300-400А. *Варить в среде аргона неэкономично, процесс не устойчив, не стабильный струйный перенос металла.

Дуговая сварка Cu угольным электродом.

Трудности - те же. Техника сварки:

1.Этот вид сварки применяют ограниченно для малоответственных соединений. 2.Угольный или графитовый электрод, dэл = 4-20мм 3.Нижнее положение. 4.Постоянный ток прямой полярности. 5.Усв=200 ·700А ; Усв =(45-55) · dэл А. 6.Длинная дуга (во избежание науглероживания и увеличения пористости). 7.Присадочная проволока d = 3-5мм из М1 или Бр К Мц3-1. 8.Перед сваркой начальный участок подогревают до 250-300граусов. 9.Разделка кромок в зависимости от толщины металла. 10.Сварной шов прокаливают при температуре = 550-750 градусов и быстро охлаждают в воде.

Электродуговая сварка латуни.

Основная трудность – в процессе сварки цинк значительно испаряется и сгорает, при этом снижается содержание цинка в металле шва и ухудшается его качество, появляется пористость, снижается прочность. Особенно интенсивно цинк выгорает из электродного металла. Пары цинка токсичны.

Техника сварки.

- Сваривают угольным электродом металл небольшой толщины.

- Короткая дуга.

- Заостренный конец электрода погружают в сварную ванну, в результате чего дуга горит в газовом пузыре из паров цинка и его выгорание уменьшается.

- Постоянный ток, прямая полярность.

- Виды разделки кромок и применение присадочной проволоки в зависимости от толщины свариваемого металла.

- При сварке толщины более 10 мм – предварительный подогрев до 300-350 градусов.

- Сварка ведется на подкладках.

- Применяют присадочную проволоку марки ЛК80-3, диаметром 6-8 мм, предварительно покрытой флюсом.

· Короткая дуга.

· Электроды ЗТ со стержнем из бронзы.

· Без поперечных колебаний.

· Постоянный ток обратная полярность.

· На асбестовых подкладках.

· Разделка кромок в зависимости от толщины металла.

· При Х-образной разделке кромок – обязательно предварительный подогрев.

- Сварка в аргоне вольфрамовым электродом.

В качестве присадочной проволоки используют бронзу БрКМц3-1. остальная техника сварки аналогична сварки плавящимся электродом.

Сварка бронзы.

Флюсы и покрытия электродов для сварки оловянистых бронз изготавливают на борной основе, для сварки безоловянистых бронз- флюсы содержат хлористые и фтористые соли щелочных и щелочноземельных металлов. Технология сварки.

Сварка угольным электродом.

- Присадочная проволока из литых бронз примерно того же состава, что и свариваемый металл.

- Обязательно использование флюса.

- Предварительный подогрев до 100-150 градусов.

- Постоянный ток прямая полярность.

2. Сварка плавящимся электродом.

- Электроды К-100, ЗТ со стержнями из меди и бронзы.

- Предварительный подогрев до 200-300 градусов.

- Постоянный ток обратная полярность.

- Разделка кромок в зависимости от толщины свариваемого металла.

- Швы накладывают при токе средней силы широкими тонкими слоями.

3. Сварка вольфрамовым электродом в среде аргона.

- Постоянный ток прямая полярность.

- При толщине более 4 мм используют присадочную проволоку.

- При толщине более 10 мм применяют предварительный подогрев.

Допускается легкая проковка сварного шва для улучшения качества наплавленного металла.

Сварка никеля.

Вредное влияние на качество шва оказывает сера и свинец (падает пластичность, работоспособность при высоких температурах, повышается хрупкость)

Техника сварки:

1. Тщательная зачистка кромок 2.Электроды перед сваркой прокаливать. 3.Электроды марок Н-10, Н-37, «прогресс-50», ИМЕТ-10 и т.д., с покрытием основного типа. 4.Усв = (20-35) dэл А (из-за высокого сопротивления Ni) 5. Электроды держат под перпендикуляру сварного соединения с небольшим наклоном до 20градусов в стороне сварки. 6. Вертикальные швы сваривают сверху вниз. 7. При многослойной сварке – каждый предыдущий шов охлаждают, очищают и обезжиривают. 8. Шов делают с усилием, которое потом зашлифовывают. 9. Полезна не сильная проковка шва. 10. Аргонодуговая сварка W электродом постоянный ток прямая полярность, Усв = (40-45). Dэл А, dэл = 1,5-3мм, dприс.пр =1-3мм, а со стороны подкладки делают поддув аргоном 1 сорта.

Дуговая сварка титана.

Температура плавления титана 1060 градусов. Основная трудностьпри сварке – необходимость надежной защиты нагретого металла от воздуха, т.к. расплавленный металл активно взаимодействует с кислородом, водородом и азотом. Расплавленный титан жидкотекуч, шов хорошо формируется при всех способах сварки.

1. Дуговая сварка титана в среде аргона.

- Постоянный ток прямая полярность.

- Подача газа должна опережать зажигание дуги.

- Для сварки деталей толщиной более 3 мм рекомендуется погруженная дуга – вольфрамовый электрод, заточенный на конус , погружают в кратер или перемещают по линии наложения шва.

- При сварке тонкостенных деталей применяют поверхностную дугу длинной 0,5-2 мм.

- Сварку ведут с малой погонной энергией, без колебаний концом электрода и присадочной проволоки.

- Шов после каждого прохода охлаждают до 100 градусов и тщательно зачищают.

- С оборотной стороны стыка деталей устанавливают медные подкладки с канавкой, по длине которой равномерно подается аргон.

- Перед сваркой присадочная проволока должна пройти вакуумный отжиг при температуре 900-1000 градусов в теч. 4 часов.

- Обязательно использовать флюсы, что увеличивает глубину проплавления, сужает шов и зону термического влияния, повышает стойкость против возникновения пор.

2. Сварка плавящимся электродом в среде аргона.

- Постоянный ток обратная полярность.

- Режимы сварки должны обеспечивать мелкокапельный перенос электродного металла.

3. Сварка под флюсом.

Используют безкислородные флюсы сухой грануляции. Сварку ведут на медной или флюсовой подкладке, либо на флюсовой подушке.

4. При электрошлаковой сварке используют пластинчатые электроды того же состава, что и свариваемый металл. Используют тугоплавкие фторидные флюсы, которые перед сваркой прокаливают при температуре 200-300 градусов. Если на металле в процессе сварки появляются цвета побежалости, то разрешается механическая очистка металла щеткой из нержавеющей стали. Если же титан был окислен до серого или темно-серого цвета, то окисленный слой следует вырубать до мягкого металла. Детали под сварку собирают с помощью прижимных и других приспособлений, возможно применение прихваток.

Ручная дуговая резка.

Этот вид резки металла применяют при отсутствии оборудования для других более эффективных способов резки или для отрезания небольших кусков металла, для поверхностной выплавки небольших дефектов. Процесс резки ведут дугой прямого действия. В качестве электродов применяют угольные или вольфрамовые, а лучше всего стальные электроды с особым тугоплавким покрытием. Поверхностная резка удобней в вертикальном положении. Электрод зажигают в верхней части элемента и ведут его сверху вниз, применяя постоянный ток обратной полярности. Режимы резки указываются в паспорте электрода. При резке вначале подают режущий кислород, а затем зажигают дугу и осуществляют процесс резания. При прекращении резки или смене электрода необходимо сначала оборвать дугу, а затем выключить подачу кислорода.

poisk-ru.ru

все для сварки. Вопросы и ответы по сварке. Вопрос №52.

Как сварить медь и ее сплавы неплавящимся электродом?

Сварку меди неплавящимся электродом выполняют с использованием присадки из раскисленной меди, медно-никелевого сплава (МНЖКТ 510,20,2), бронзы (Бр. КМц 31, Бр. ОЦ43), а также специальных сплавов, содержащих эффективные раскислители РЗМ. Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. Медь толщиной до 6 мм можно сваривать без разделки кромок. Для металла больших толщин применяют Vобразную или Хобразную разделку с углом раскрытия 6070°. Неплавящимся вольфрамовым электродом сваривают в аргоне без предварительного подогрева медь толщиной до 6 мм, в гелии и азоте толщиной до 8 мм.

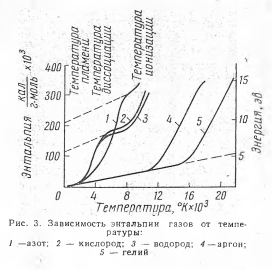

Техника сварки в разных защитных средах различается в основном необходимостью поддержания разных по длине дуг. Для аргона и гелия длина дуги должна быть как можно меньше (обычно около 3 мм). Значительно длиннее дуга в азоте (около 12 мм). Поэтому в зависимости от среды, в которой выполняют сварку меди, резко различаются и статические характеристики дуг зависимость напряжения дуги от силы сварочного тока (рис. 1). При данном сварочном токе напряжение дуги, а следовательно, ее мощность и тепловложение самые высокие в азоте (в 34 раза больше, чем в аргоне). В гелии эти показатели примерно в два раза выше, чем в аргоне.

| Рис. 1. Статические характеристики дуг при сварке меди неплавящимся электродом в разных защитных газах. Длина дуги: N2 12 мм; Не 3 мм; Ar 3 мм. |

При сварке в азоте швы более склонны к порообразованию, особенно при малых размерах сварочной ванны и повышенной скорости ее охлаждения. Это объясняется тем, что в азоте металл сварочной ванны проявляет тенденцию к уменьшению жидкотекучести. Расход защитного газа зависит во многом от его теплофизических свойств и плотности: аргона 810; гелия 1020 и более; азота 1520 л/мин. Смеси газов применяют для сварки меди редко. Для повышения скорости сварки рекомендуют смесь аргона с 30% азота или гелия.

При сварке используют графитовые подкладки или медные пластины, охлаждаемые водой.

Сварку в среде аргона обычно ведут справа налево при наклоне электрода по отношению к изделию углом вперед на 8090°; угол наклона присадочной проволоки 1015°; вылет вольфрамового электрода 57 мм. При сварке в среде азота применяют пониженные по сравнению с аргоном сварочные токи (таблица). В качестве присадочного металла используют раскисленную медь и те же сплавы, что и при сварке в аргоне. Оптимальные параметры режимов предварительного подогрева и сварки меди неплавящимся электродом выбирают исходя из номограммы (рис. 2).

| Рис. 2. Рекомендуемые режимы подогрева и сварки, формы разделок меди для ручной сварки неплавящимся электродом. |

Высокую производительность сварочных работ обеспечивают новые эффективные способы и приемы сварки. К ним относятся ручная гелиево-дуговая сварка меди на форсированных режимах (Ісв=700 900 А, Uд=25 30 В), которая позволяет успешно решать вопрос изготовления и ремонта медных конструкций. Резко повышает производительность работ двухдуговая сварка неплавящимся электродом.

Сварку неплавящимся электродом применяют для листовой латуни малых толщин до 34 мм. При сварке латуни плавящимся электродом используют бронзу, легированную алюминием с добавкой фосфора. Режимы сварки латуни практически те же, что и при сварке меди. Предварительный подогрев необходим лишь при сварке латуни толщиной более 12 мм.

Сварка в среде инертных газов эффективна для бронзы. В качестве защитного газа используют аргон и гелий. Применение гелия обеспечивает сварку бронз без предварительного подогрева длинной дугой при напряжении на 25% больше, чем при сварке в среде аргона. При ручной сварке тонколистовых бронз (1,02,0 мм) неплавящимся электродом в среде аргона Ісв=100 140 А; при автоматической сварке Ісв=190 220 А, Vсв=30 35 м/ч.

Таблица. Режимы сварки меди в среде аргона вольфрамовым электродом

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Вернуться в раздел Вопросы и ответы.

et.ua

|

Сварка аргоновым аппаратом чем-то напоминает сварку полуавтоматом. В обоих случаях применяется защитный газ аргон. Разница в том, что научиться варить на полуавтомате значительно легче. Физика процесса аргонно-дуговой сварки в аппарате происходит следующим образом. К специальной сварочной горелке подведен инертный газ и подключен сварочный ток, другая фаза которого присоединяется к изделию. В самой горелке находится вольфрамовый электрод, не плавящийся в процессе сварки. Дуга горит между изделием и вольфрамовым электродом, а присадочная проволока проходит в зону сварочной дуги. Конец вольфрамового электрода затачивается на конус, длина заточки должна быть равна 2-3 диаметрам электрода. Зажигается дуга на специальной угольной пластине, на основном металле ее не рекомендуется зажигать, так как это приводит к загрязнению и оплавлению конца электрода. Для возбуждения дуги можно использовать источник питания, имеющий повышенное напряжение холостого хода или применить дополнительный источник высокого напряжения (осциллятор). Это требуется потому, что потенциал ионизации и возбуждения инертного газа значительно выше кислорода, азота или паров металла. Дуговой разряд аргона отличается высокой стабильностью. Характерной особенностью аргонно-дуговой сварки является возникновение в цепи до 50% постоянного тока. Процент выпрямления зависит от формы и размера вольфрамового электрода, режима сварки (величина тока, скорость сварки, длина дуги) и материала свариваемого изделия. Если величина постоянного тока слишком велика стабильность горения нарушается, с резким падением качества поверхности сварки – появлением подрезов, чешуйчатости , пластики шва и как следствие прочность сварных соединений снижается. Наиболее отрицательно присутствие постоянного тока сказывается на сварке деталей из алюминия и его сплавов. Поэтому сварка в аргоне, в отличие от сварки полуавтоматом, предусматривает в первую очередь устранение причин сопутствующего постоянного тока – подбору электродов и режимов сварки под каждый конкретный металл. Отличие сварки аргоном от ручной дуговой сварки в том, что она проводится не тремя движениями электрода (вдоль оси будущего шва, вдоль оси электрода и поперек шва) а одним – вдоль оси будущего шва. Электрод при аргонно-дуговой сварке не плавится, что исключает движение по его оси, а поперек шва движение не выполняется, чтобы исключить нарушение защиты расплавленного металла. Так как колебательные движения поперек шва исключаются, сварные швы при сварке в аргоне получаются значительно тоньше. Дуга при аргоновой сварке зажигается на угольной пластине, и гасить ее лучше дистанционно. Марка присадочной проволоки определяется технологическим процессом или техническими условиями. Чтобы исключить насыщение металла шва азотом и кислородом, конец сварочной проволоки и вольфрамовый электрод должны всегда быть в зоне защитного газа. Конец присадочной проволоки подается в жидкую ванну шва плавно, что исключает разбрызгивание расплавленного металла. В процессе наложения корневого шва нужно полностью проплавлять кромки. Уровень проплавления определяется по форме расплавленного металла шва. При хорошем проплавлении металл шва вытянут в сторону направления сварки, при недостаточном он круглой или овальной формы. Последняя технология аргоновой сварки предусматривает подогрев присадочной проволоки в горелке до температуры 800-1200°С с помощью отдельного низковольтного трансформатора. Процесс сварки при данной технологии отличается высокой стабильностью с меньшим разбрызгиванием и снижением до 30% сварочного тока. По сравнению с обычной технологией аргонно-дуговой сварки производительность повышается в 1,5 – 2 раза. Сварке в среде аргона поддаются практически любые металлы, недоступные для сварки другими технологиями. Ей доступны черная сталь, нержавейка, оцинковка, медь, чугун, алюминий и его сплавы. Высокая температура точечного плавления, исключение воздействия окисления при сварке позволяют сваривать различные металлы, получая ровные тонкие швы. Рассмотрим некоторые особенности сварки аргоном ряда металлов. Сварка нержавейки и черных металлов производится плавно, углом вперед и на короткой дуге. Угол между присадочным материалом и электродом должен быть приблизительно 90, подача присадочной проволоки происходит в постоянном режиме. При завершении сварочного шва газ подается, пока температура не снизится до 400 С. В процессе сварки на шве образуется оксидный слой, содержащий хром. Он выходит из металла на поверхность, ослабляя его и соединение шва. Для исправления ситуации сварное соединение проходит дальнейшую обработку, если в этом возникает необходимость. Сварка титана имеет специфику, исходящую из свойств самого металла активно взаимодействовать с газами во время нагрева. Для сопла сварочного аппарата используется насадка, увеличивающая зону защиты. С обратной стороны будущего шва крепятся медные планки с канавкой, по которой подается аргон. Если деталь сложной формы, используется камера-насадка (жесткая из металла или тканевая со смотровым окном и рукавицами для сварщика). Детали толщиной 0,5 – 1,5 мм провариваются без зазора и присадки, с большей толщиной с использованием присадочной проволоки. Кромки деталей перед сваркой зачищают, удаляя насыщенный кислородом верхний слой. Присадочная проволока перед использованием проходит вакуумный отжиг в течение 4 часов при температуре 900-1000 С. Сварка ведется постоянным током прямой полярности. Обратная сторона шва защищается специальными насадками и подкладками. Используемая в сварочных работах присадочная проволока должна соответствовать по составу металлу, который планируется варить, и это еще одна особенность аргоновой сварки. В чем же ее преимущества, если учитывать еще проблемы с регулировками уровня возникающего постоянного тока? Во-первых, эта сварка считается одной из самых чистых. Выделение паров оксидов свариваемого металла сводится к минимуму. При этой сварке не сыпятся раскаленные искры, исключая повреждение настенных и напольных покрытий. Проводить сварку можно даже в чистых жилых помещениях. Во-вторых, это качество. Не нужно удалять шлак, шов получается аккуратным, чистым и без подрезов. Еще одно преимущество – работа на малых токах, повышающая сваривать тонколистовой металл от 0,5 мм. Аргоновая сварка сваривает металлы, не поддающиеся обычным видом сварки, и позволяет наплавлять металл поверх детали, восстанавливая утраченный объем. Им варятся мелкие детали и крупногабаритные. Она просто универсальна и заслуженно занимает одно из первых мест в передовых технологиях сварочных работ. Аргонодуговые установки, применяемые для аргоновой сварки, выпускаются множеством компаний во всем разнообразии модификаций. Отличают их характеристики мощности, размеры и цены. Большинство моделей предусмотрительно снабжены колесиками и ручкой для возможностей быстрой транспортировки. Учитывая немалый вес аппаратов, это немаловажное удобство |

www.ironfix.ru