Большая Энциклопедия Нефти и Газа. Аргон водород

Аргон | horst.ru

Синонимы: Argon

Применение

Аргон в основном используется для продувки, отжига, распыления и ионного травления, а также как инертный газ для вытяжки кристаллов кремния.

Спецификация

| Содержание основного вещества, не менее | 99,993 % | 99,998 % | 99,999% |

| Примеси: | |||

| Кислород, не более | 7 ppm | 2 ppm | 2 ppm |

| Азот, не более | 50 ppm | 10 ppm | 3 ppm |

| Водород, не более | не опред. | 2 ppm | 2 ppm |

| Метан, не более | не опред. | 1 ppm | 0,5 ppm |

| Диоксид углерода, не более | 5 ppm | 0,2 ppm | 0,2 ppm |

| Вода, не более | 9 ppm | 3 ppm | 3 ppm |

| Стандарт / ТУ | ГОСТ 10157-79 с изм. 1, 2, 3 | ТУ 6-21-12-94 с изм. 1, 2 | |

Характеристики

| Общая характеристика | Бесцветный, нетоксичный, невзрывоопасный газ | ||

| Молекулярная масса | 39,95 г/моль | CAS № | 7440-37-1 |

|

|

| № ООН | 1006 |

| Температура кипения | - 185,9 °C | КЭМ | 23 |

| Температура плавления | - 189,6 °C | Класс опасности груза(по ДОПОГ 2015) | 2.2 |

| Критическая температура | -122,5 °C | Знаки опасности |

|

| Критическое давление | 4,86 МПа | ||

Упаковка

Стандартное наполнение – 40-литровый баллон (~6,5 м2) . Возможно наполнение баллонов другого объема.

Транспортировка

В соответствии с ДОПОГ, а также ТР ТС 032 "О безопасности оборудования, работающего под избыточным давлением"

Рекомендуемый редуктор

Специальный редуктор для аргона.

Гарантийный срок хранения

18 месяцев.

horst.ru

Аргон, азот и водород — сварочный сервис

Аргон по прежнему является стандартным защитным газом для TIG сварки высоколегированных сталей. Скорость сварки может быть увеличена при помощи газов, содержащих водород. Его нормальное содержание сохраняется в пределах от 2% до 20% в смеси с аргоном, в зависимости от типа применения. В случае ручной сварки, сварщик должен приобрести определенный опыт при работе с защитным газом с повышенным содержанием водорода. После чего скорость его работы вырастет. Содержание водорода выше 6 % уже не возможно контролировать вручную при большинстве сварочных работ. Такие газы можно использовать на полуавтоматах (МП) или в механизированном TIG процессе (ААД). В связи с большим содержанияем феррита, дуплексные стали нельзя варить с применением водорода, во избежание риска появления трещин. Например, при MIG сварке стали 904L проволокой Kjellberg 4337 MIG ( Келберг 4337 ). К тому же, в высоколегированных материалах могут возникать поры по мере увеличения содержания водорода в защитном газе. Одно из основных правил при работе с защитными смесями газа на водороде – это удаление кислорода и кислородосодержащих элементов из области дуги. Основыми носителями кислорода в этом случае могут быть побежалость, прокатная плёнка и проч. Например, при сварке неповоротных стыков хром-никелевых труб с применением водорода, как защитного газа, по завершении цикла захватывается начальная часть сварочного шва, что очень часто способствует образованию пор. Побежалость, т.е. оксиды образуются здесь в момент начала сварки, а затем включаются в реакцию при повторном проходе по этому же месту. Одновременнное присутствие кислорода или диоксида углерода в водородных смесях может вести к увеличению количества пор, как например при MAG сварке. Адекватность применения водорода необходимо проверять в тестовых сварках.

Азотные смеси представляют еще один аспект в защитных газах TIG. В связи с сильным аустенизирующим эффектом от азота, они сокращают количество железа в нагаре и уже были успешно использованы на аустенитных и дуплексных сталях. Однако, необходимо заметить, что при сварке в азотной защитной смеси электрод TIG изнашивается быстрее и его надо чаще очищать, чем в случае применения аргона.

www.se123.ru

Аргон не является «допингом» для магнитного водорода

Иллюстрация Ar(h3)2 в ячейке алмазной наковальни. Стрелки показывают различные способы спектроскопических измерений (Рамановская спектроскопия, РСА и оптическая абсорбция).

Водород является и самым простым, и самым распространенным элементом во вселенной, поэтому его изучение может позволить ученым понять сущность материи. И все же у водорода есть еще много секретов, которые можно раскрыть, включая то, как наилучшим образом заставить его перейти в металлическое состояние без электрического сопротивления – сверхпроводящее состояние. «Хотя теоретически он идеально подходит для передачи или хранения энергии, металлический водород чрезвычайно сложно производить экспериментально», говорит Хо-кванг «Дэйв» Мао, возглавляющий команду физиков по исследованию влияния аргона на водород под давлением. Уже давно предполагалось, что введение примесей в образец молекулярного водорода Н2 может помочь облегчить переход в металлическое состояние. Поэтому Мао и его команда занялись изучением межмолекулярных взаимодействий водорода, слабо связанного или «легированного» аргоном Ar(h3)2 при экстремальных давлениях. Идея состоит в том, что примесь может изменить характер связей между молекулами водорода, уменьшая давление, необходимое для индуцирования перехода неметалла в металл. Предыдущие исследования показали, что Ar(h3)2 может быть хорошим кандидатом. Удивительно, но они обнаружили, что добавление аргона не способствовало молекулярным изменениям, необходимым для инициирования металлического состояния в водороде. Их результаты опубликованы в Трудах Национальной академии наук.

Учёные подвергнули водород, легированный аргоном, давлению в 3,5 миллионов раз больше нормального атмосферного давления — 358 гигапаскалей — внутри ячейки-наковальни из алмаза и наблюдали ее структурные изменения, используя передовые спектроскопические инструменты.

Они обнаружили, что водород оставался в своей молекулярной форме даже до самых высоких давлений, доказывая, что аргон не является посредником, на который многие надеялись.

«Против прогнозов, добавление аргона не создало своего рода «химическое давление»на водород, сближая его молекулы, а наоборот, имело обратный эффект», — говорит ведущий автор Ченг Цзи.

Узнать больше: Cheng Ji et al, Stability of Ar(H)to 358 GPa, Proceedings of the National Academy of Sciences (2017). DOI: 10.1073/pnas.1700049114

in-chemistry.ru

Аргон, азот и водород — сварочный сервис

Аргон по прежнему является стандартным защитным газом для TIG сварки высоколегированных сталей. Скорость сварки может быть увеличена при помощи газов, содержащих водород. Его нормальное содержание сохраняется в пределах от 2% до 20% в смеси с аргоном, в зависимости от типа применения. В случае ручной сварки, сварщик должен приобрести определенный опыт при работе с защитным газом с повышенным содержанием водорода. После чего скорость его работы вырастет. Содержание водорода выше 6 % уже не возможно контролировать вручную при большинстве сварочных работ. Такие газы можно использовать на полуавтоматах (МП) или в механизированном TIG процессе (ААД). В связи с большим содержанияем феррита, дуплексные стали нельзя варить с применением водорода, во избежание риска появления трещин. Например, при MIG сварке стали 904L проволокой Kjellberg 4337 MIG ( Келберг 4337 ). К тому же, в высоколегированных материалах могут возникать поры по мере увеличения содержания водорода в защитном газе. Одно из основных правил при работе с защитными смесями газа на водороде – это удаление кислорода и кислородосодержащих элементов из области дуги. Основыми носителями кислорода в этом случае могут быть побежалость, прокатная плёнка и проч. Например, при сварке неповоротных стыков хром-никелевых труб с применением водорода, как защитного газа, по завершении цикла захватывается начальная часть сварочного шва, что очень часто способствует образованию пор. Побежалость, т.е. оксиды образуются здесь в момент начала сварки, а затем включаются в реакцию при повторном проходе по этому же месту. Одновременнное присутствие кислорода или диоксида углерода в водородных смесях может вести к увеличению количества пор, как например при MAG сварке. Адекватность применения водорода необходимо проверять в тестовых сварках.

Азотные смеси представляют еще один аспект в защитных газах TIG. В связи с сильным аустенизирующим эффектом от азота, они сокращают количество железа в нагаре и уже были успешно использованы на аустенитных и дуплексных сталях. Однако, необходимо заметить, что при сварке в азотной защитной смеси электрод TIG изнашивается быстрее и его надо чаще очищать, чем в случае применения аргона.

www.se123.ru

Водород, применение для очистки аргона

Применение водорода для очистки аргона от кислорода было использовано еще в 1913 г. [83]. Сущность предложенного метода получения аргона состояла в том, что кислород, обогащенный аргоном до 2,5— 3%, сжигался в специальной горелке со стехиометрическим количеством водорода. Горелка размещалась в стеклянном или кварцевом цилиндре с водяной рубашкой для охлаждения стенок цилиндра. Из 5 кислорода с содержанием 96% Оа на установке получалось ежедневно 120— 150 л аргона чистотой 97—98%. [c.75]

Предложение использовать дешевый медно-никелевый катализатор для беспламенного горения водорода с последующим связыванием непрореагировавших кислорода и водорода на окиси меди не нашло применения в промышленности, поскольку испытания подобной опытной полупромышленной установки, проведенные в 1950—1951 гг. ВНИИкимашем, показали, что достаточная степень очистки аргона от кислорода достигалась лишь при высоких температурах и объемных скоростях порядка 1500 ч К [c.114]

Вместе с тем установка типа УТА имеет и существенные недостатки. Она разработана на взрывоопасной основе, сложная технологическая схема ее предусматривает наличие большого числа автоматических и других контрольно-измерительных приборов. Необходимость применения катализатора, а также чистого электролитического водорода значительно повышает себестоимость получаемого продукта (помимо цеха очистки аргона необходимо во многих случаях строительство водородного цеха). В существующей схеме не предусмотрено использование теплоты реакции для подогрева поступающего газа, поэтому зачастую приходится использовать для подогрева циркуляционного газа пусковой подогреватель и подавать в контактный аппарат смесь со значительным содержанием влаги. Получаемый продукт полностью насыщается влагой и подлежит тщательной осушке перед последующей переработкой. [c.116]

Эта смесь поступает затем в один из двух адсорберов, где цеолиты селективно адсорбируют кислород. Чистый аргон проходит затем переохладитель 3, сепаратор 4 и с помощью аргонного насоса 5 нагнетается через теплообменник (на схеме не показан) в баллоны. Орошение конденсатора колонны 1 и охлаждение цеолита (типа 4А) производится с помощью жидкого азота. Такая схема очистки аргона от кислорода исключает применение водорода и промежуточный подогрев газа. [c.150]

Из сжиженной части воздуха в разделительных колонках первым испаряется азот, затем аргон с примесью азота и кислорода. Для очистки от кислорода к смеси примешивают водород и вводят в нее катализатор, благодаря чему кислород превращается в пары воды. После удаления водяных паров остается азот-аргоновая смесь (до 86% Аг и 14% N2), имеющая самостоятельное применение для наполнения многих осветительных ламп. Если необходимо, то аргон освобождают от азота. [c.316]

Из сжиженной части воздуха в разделительных колонках первым испаряется азот, затем аргон с примесью азота и кислорода. Для очистки от кислорода к смеси примешивают водород и вводят в нее катализатор, благодаря чему кислород превращается в пары воды. После удаления водяных паров остается азот-аргоновая смесь (до 86% Аг и 14% N2), имеющая самостоятельное применение для наполнения многих осветительных ламп. Если необходимо, то аргон освобождают от азота. Криптон и ксенон остаются в кислородной фракции и после концентрирования из нее могут быть выделены в виде смеси 90% криптона и 10% ксенона. [c.394]

Очень хороший метод очистки азота (а также водорода, аргона и некоторых других газов) от кислорода основан на применении активированной меди, нанесенной на силикагель . [c.19]

В работе применяли технический водород, который подвергали очистке, последовательно пропуская его через нагретую медь, аскарит и перхлорат магния. Таким же образом очищали аргон, применение которого будет описано ниже. Этилен (марки X. ч. ) осушался над перхлоратом магния и для удаления кислорода пропускался через восстановленную окись меди. Далее для удаления любых примесей, могущих служить ядом для данной реакции, этилен с добавкой небольшого количества водорода пропускали над поликристаллическим никелем. [c.40]

Каталитическое гидрирование кислорода с помощью углеводородов и аммиака. Для обеспечения последующих стадий технологического процесса производства аргона наиболее предпочтительна каталитическая очистка сырого аргона от кислорода с помощью водорода. Однако получение электролитического водорода обходится дорого, поскольку требует специальной и к тому же взрывоопасной установки. В го же время для связывания кислорода могут быть использованы и другие горючие газы, например углеводороды или аммиак. При использовании углеводородов в результате реакции образуются в основном водяной пар и углекислый газ. Однако в этом случае не исключена возможность загрязнения очищаемого газа непрореагировавшим кислородом или углеводородами и продуктами их разложения, в частности водородом. При применении углеводородов очищаемый инертный газ подвергается дополнительной, более сложной обработке, чем при использовании электролитического водорода. В связи с этим углеводороды практически не применяются для очистки инертных газов каталитическим гидрированием кислорода. [c.120]

Графитация карбонизованного волокна осуществляется прп очень высоких температурах (до 3000 °С), в инертной среде, обычно азоте или аргоне. На этой стадии еще в большей мере, чем при карбонизации, необходима тщательная очистка защитных газов от следов кислорода, а также применение аппаратуры, исключающей попадание кислорода воздуха в реакционное пространство. В заявке [98] описан способ графитации волокна в печи, засыпанной углем процесс проводится под давлением инертного газа при повышении температуры до 2600 °С со скоростью 2000 °С/ч. В этих условиях получаются графитированные нити с прочностью 246 кгс/мм и модулем Юнга 42-10 кгс/мм . В работе [19] отмечается влияние характера среды при карбонизации на прочность графитированного волокна. Графитация проводилась при 3000°С в течение 1 ч, а карбонизация в одном случае осуществлялась в водороде (до 430 °С) и затем в аргоне (до 1000 °С) в другом случае весь процесс карбонизации проводился в аргоне. Прочность волокна составила 168 и 119 кгс/мм соответственно. Поскольку волокно не подвергалось предварительному окислению, восстановительная среда на первой стадии карбонизации была более активной по сравнению с аргоном и способствовала структурообразованию углеродного скелета и тем самым улучшению свойств волокна. [c.195]

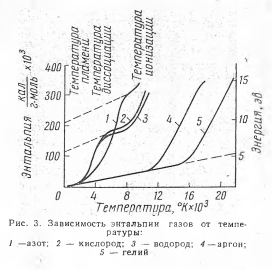

Основными промышленными применениями процессов глубокого охлаждения являются разделение и очистка газов. Ректификация жидкого воздуха служит основным способом получения кислорода и азота, а также единственным способом получения неона, аргона, криптона и ксенона. В ректификационной колонне, предназначенной для концентрации из воздуха редких газов, может быть получен и концентрат с высоким содержанием гелия. Однако таким путем получают лишь небольшие количества гелия. В промышленных масштабах гелий получают из природных газов, причем и в этом случае использование глубокого охлаждения значительно облегчает процесс разделения. Низкие температуры применяются в промышленности для получения водорода из коксового газа, а также из других газовых смесей, содержащих водород. Методами низкотемпературной ректификации выделяют и очищают низкокипя-щие компоненты природного газа метан, этан, этилен и т. д. Наконец, положено начало промышленному производству дейтерия путем ректификации жидкого водорода. [c.91]

В случае применения цеолитов нет необходимости производить нагревание сырого аргона перед очисткой, исключаются потребность в водороде, система циркуляции для уменьшения концентрации кислорода на входе в реактор, компрессоры, осушители, реципиенты сравнительно большого объема. Однако, как и при всяком адсорбционном процессе, установка с цеолитами требует переключений аппаратов, работающих в периодическом режиме, и регенерации адсорбента, включающей ряд операций (отогрев, продувку аргоном, гелием, охлаждение, повторную продувку аргоном). Поэтому целесообразность широкого внедрения адсорбционной системы очистки в отечественную практику производства чистого аргона требует тщательного изучения и проверки. [c.119]

Представляет интерес в связи с этим схема установки для очистки аргона от кислорода, работающей под повышенным давлением и с применением циркуляционного эжектора вместо циркуляционной газодувки [38]. В этом случае сырой аргон сжимается с помощью компрессора до 150 кГ1см , поступает в эжектор и, расширяясь до 20 кГ см , эжектирует аргон, очищенный от кислорода. Полученная смесь с пониженным содержанием кислорода поступает в пароподогреватель и затем в контактный аппарат. В последний также под давлением подается водород. Очищенный от кислорода аргон проходит блок осушки и направляется для дальнейшей очистки от азота. [c.119]

Следует отметить, что приоритет в применении аммиака вместо водорода принадлежит отечественным исследователяхМ. Использование азото-водородной смеси, получаемой при диссоциации аммиака, в качестве восстановителя контактной массы в установках для очистки сырого аргона от кислорода описано с журнале Кислород в 1957 г. [4]. Несколько позже, в 1959 г., в США выдан патент на схему установки для очистки аргона от кислорода с помощью аммиака [62]. Поскольку предлагаемая схема установки является разновидностью метода каталитического гидрирования кислорода с использованием платинового катализатора, приведем ее описание (рис. 42). [c.121]

Вакуум используется для химической очистки расплава от растворенных газов, посторонних примесей, обладающих высокой упругостью пара, и продуктов термической диссощшции. Глубина вакуума определяется величиной упругости пара кристаллизуемого вещества в расплавленном состоянии. Наиболее часто используется вакуум порядка 5 10 тор. С целью снижения интенсивности испарения расплава применяется нейтральная атмосфера (гелий, аргон, азот), поскольку для этих газов разработаны достаточно эффективные способы химической очистки. Восстановительная атмосфера используется для предотвращения окислительных реакций. Например, при выращивании монокристаллов флюорита СаРг атмосфера фтористого водорода препятствует развитию реакций гидратации с образованием частиц типа СаНСОз, а выращивание металлических монокристаллов в атмосфере водорода позволяет получать бескислородные монокристаллы. Окислительная атмосфера используется для компенсации потери кислорода при выращивании монокристаллов-оксидов [16]. Применение окислительной атмосферы, однако, ограничено интенсивным окислением материала контейнера и элементов нагревательной системы кристаллизационной установки. Поэтому обычно используется либо вакуум, либо нейтральная атмосфера. Компенсацию кислорода осуществляют путем отжига в кислородсодержащей атмосфере при температуре (1/2 1/3) Год, где Тпл — температура плавления. Эту операцию называют кислородным отжигом. Экспериментальные исследования свидетельствуют о том, что нарушение состава оксидов в сильной степени зависит от интенсивности реакций их термической диссоциации [17]. Эти реакции сопровождают как процессы плавления, так и кристаллизации. [c.15]

Подобно тому как получаемый из воздуха аргон всегда содержит азот, получаемый тем же путём неон всегда содержит некоторое количество гелия, а гелий — некоторое количество неона. Отделение неона от гелия, или, выражаясь точнее, обогащение неоно-гелиевой смеси неоном или, наоборот, гелием производится путём фракционной адсорбции этих газов углём при температуре жидкого водорода и в обычной лабораторной обстановке весьма мало доступно. Но присутствие небольшого количества неона в гелии и особенно гелия в иеоне лишь очень незначительно отзывается на явлениях электрического разряда, и вопрос о дополнительной очистке неона от гелия и обратно в практике исследования газового разряда обычно не возникает. Содержание гелия в продажном спектрально чистом неоне должно быть указано и составляет 0,5—1%. Один из весьма часто используемых способов исследовать разряд в очень чистом газе — применение в качестве газа паров ртути при непрерывной откачке разрядной трубки ртутным конденсационно-диффузионным насосом. [c.63]

Можно получить обогащенную неоном и гелием фракцию воздуха без применения жидкого водорода. Так, Рамзай и Траверс пропускали в 1900 г. в замкнутом цикле компримированный воздух через спираль Гампсона. В результате постепенного сжижения воздуха удавалось в несжиженной части воздуха получить значительное содержание неона и гелия. После очистки несконденсированной части воздуха от кислорода и азота был получен аргон с 10%-ным содержанием неона и гелия. Этот метод в свете современных потребностей в неоне и гелии имеет чисто историческое значение. [c.43]

chem21.info

Водород, применение для очистки аргона от кислорода

Применение водорода для очистки аргона от кислорода было использовано еще в 1913 г. Сущность предложенного метода получения аргона состоит в том, что кислород, обогащенный аргоном до 2,5—3%, сжигался в специальной горелке со стехиометрическим количеством водорода. [c.70]

Применение водорода для очистки аргона от кислорода было использовано еще в 1913 г. [83]. Сущность предложенного метода получения аргона состояла в том, что кислород, обогащенный аргоном до 2,5— 3%, сжигался в специальной горелке со стехиометрическим количеством водорода. Горелка размещалась в стеклянном или кварцевом цилиндре с водяной рубашкой для охлаждения стенок цилиндра. Из 5 кислорода с содержанием 96% Оа на установке получалось ежедневно 120— 150 л аргона чистотой 97—98%. [c.75]

Из сжиженной части воздуха в разделительных колонках первым испаряется азот, затем аргон с примесью азота и кислорода. Для очистки от кислорода к смеси примешивают водород и вводят в нее катализатор, благодаря чему кислород превращается в пары воды. После удаления водяных паров остается азот-аргоновая смесь (до 86% Аг и 14% N2), имеющая самостоятельное применение для наполнения многих осветительных ламп. Если необходимо, то аргон освобождают от азота. [c.316]

Из сжиженной части воздуха в разделительных колонках первым испаряется азот, затем аргон с примесью азота и кислорода. Для очистки от кислорода к смеси примешивают водород и вводят в нее катализатор, благодаря чему кислород превращается в пары воды. После удаления водяных паров остается азот-аргоновая смесь (до 86% Аг и 14% N2), имеющая самостоятельное применение для наполнения многих осветительных ламп. Если необходимо, то аргон освобождают от азота. Криптон и ксенон остаются в кислородной фракции и после концентрирования из нее могут быть выделены в виде смеси 90% криптона и 10% ксенона. [c.394]

Предложение использовать дешевый медно-никелевый катализатор для беспламенного горения водорода с последующим связыванием непрореагировавших кислорода и водорода на окиси меди не нашло применения в промышленности, поскольку испытания подобной опытной полупромышленной установки, проведенные в 1950—1951 гг. ВНИИкимашем, показали, что достаточная степень очистки аргона от кислорода достигалась лишь при высоких температурах и объемных скоростях порядка 1500 ч К [c.114]

Эта смесь поступает затем в один из двух адсорберов, где цеолиты селективно адсорбируют кислород. Чистый аргон проходит затем переохладитель 3, сепаратор 4 и с помощью аргонного насоса 5 нагнетается через теплообменник (на схеме не показан) в баллоны. Орошение конденсатора колонны 1 и охлаждение цеолита (типа 4А) производится с помощью жидкого азота. Такая схема очистки аргона от кислорода исключает применение водорода и промежуточный подогрев газа. [c.150]

Очень хороший метод очистки азота (а также водорода, аргона и некоторых других газов) от кислорода основан на применении активированной меди, нанесенной на силикагель . [c.19]

В работе применяли технический водород, который подвергали очистке, последовательно пропуская его через нагретую медь, аскарит и перхлорат магния. Таким же образом очищали аргон, применение которого будет описано ниже. Этилен (марки X. ч. ) осушался над перхлоратом магния и для удаления кислорода пропускался через восстановленную окись меди. Далее для удаления любых примесей, могущих служить ядом для данной реакции, этилен с добавкой небольшого количества водорода пропускали над поликристаллическим никелем. [c.40]

Каталитическое гидрирование кислорода с помощью углеводородов и аммиака. Для обеспечения последующих стадий технологического процесса производства аргона наиболее предпочтительна каталитическая очистка сырого аргона от кислорода с помощью водорода. Однако получение электролитического водорода обходится дорого, поскольку требует специальной и к тому же взрывоопасной установки. В го же время для связывания кислорода могут быть использованы и другие горючие газы, например углеводороды или аммиак. При использовании углеводородов в результате реакции образуются в основном водяной пар и углекислый газ. Однако в этом случае не исключена возможность загрязнения очищаемого газа непрореагировавшим кислородом или углеводородами и продуктами их разложения, в частности водородом. При применении углеводородов очищаемый инертный газ подвергается дополнительной, более сложной обработке, чем при использовании электролитического водорода. В связи с этим углеводороды практически не применяются для очистки инертных газов каталитическим гидрированием кислорода. [c.120]

Графитация карбонизованного волокна осуществляется прп очень высоких температурах (до 3000 °С), в инертной среде, обычно азоте или аргоне. На этой стадии еще в большей мере, чем при карбонизации, необходима тщательная очистка защитных газов от следов кислорода, а также применение аппаратуры, исключающей попадание кислорода воздуха в реакционное пространство. В заявке [98] описан способ графитации волокна в печи, засыпанной углем процесс проводится под давлением инертного газа при повышении температуры до 2600 °С со скоростью 2000 °С/ч. В этих условиях получаются графитированные нити с прочностью 246 кгс/мм и модулем Юнга 42-10 кгс/мм . В работе [19] отмечается влияние характера среды при карбонизации на прочность графитированного волокна. Графитация проводилась при 3000°С в течение 1 ч, а карбонизация в одном случае осуществлялась в водороде (до 430 °С) и затем в аргоне (до 1000 °С) в другом случае весь процесс карбонизации проводился в аргоне. Прочность волокна составила 168 и 119 кгс/мм соответственно. Поскольку волокно не подвергалось предварительному окислению, восстановительная среда на первой стадии карбонизации была более активной по сравнению с аргоном и способствовала структурообразованию углеродного скелета и тем самым улучшению свойств волокна. [c.195]

Основными промышленными применениями процессов глубокого охлаждения являются разделение и очистка газов. Ректификация жидкого воздуха служит основным способом получения кислорода и азота, а также единственным способом получения неона, аргона, криптона и ксенона. В ректификационной колонне, предназначенной для концентрации из воздуха редких газов, может быть получен и концентрат с высоким содержанием гелия. Однако таким путем получают лишь небольшие количества гелия. В промышленных масштабах гелий получают из природных газов, причем и в этом случае использование глубокого охлаждения значительно облегчает процесс разделения. Низкие температуры применяются в промышленности для получения водорода из коксового газа, а также из других газовых смесей, содержащих водород. Методами низкотемпературной ректификации выделяют и очищают низкокипя-щие компоненты природного газа метан, этан, этилен и т. д. Наконец, положено начало промышленному производству дейтерия путем ректификации жидкого водорода. [c.91]

В случае применения цеолитов нет необходимости производить нагревание сырого аргона перед очисткой, исключаются потребность в водороде, система циркуляции для уменьшения концентрации кислорода на входе в реактор, компрессоры, осушители, реципиенты сравнительно большого объема. Однако, как и при всяком адсорбционном процессе, установка с цеолитами требует переключений аппаратов, работающих в периодическом режиме, и регенерации адсорбента, включающей ряд операций (отогрев, продувку аргоном, гелием, охлаждение, повторную продувку аргоном). Поэтому целесообразность широкого внедрения адсорбционной системы очистки в отечественную практику производства чистого аргона требует тщательного изучения и проверки. [c.119]

Представляет интерес в связи с этим схема установки для очистки аргона от кислорода, работающей под повышенным давлением и с применением циркуляционного эжектора вместо циркуляционной газодувки [38]. В этом случае сырой аргон сжимается с помощью компрессора до 150 кГ1см , поступает в эжектор и, расширяясь до 20 кГ см , эжектирует аргон, очищенный от кислорода. Полученная смесь с пониженным содержанием кислорода поступает в пароподогреватель и затем в контактный аппарат. В последний также под давлением подается водород. Очищенный от кислорода аргон проходит блок осушки и направляется для дальнейшей очистки от азота. [c.119]

Следует отметить, что приоритет в применении аммиака вместо водорода принадлежит отечественным исследователяхМ. Использование азото-водородной смеси, получаемой при диссоциации аммиака, в качестве восстановителя контактной массы в установках для очистки сырого аргона от кислорода описано с журнале Кислород в 1957 г. [4]. Несколько позже, в 1959 г., в США выдан патент на схему установки для очистки аргона от кислорода с помощью аммиака [62]. Поскольку предлагаемая схема установки является разновидностью метода каталитического гидрирования кислорода с использованием платинового катализатора, приведем ее описание (рис. 42). [c.121]

Вакуум используется для химической очистки расплава от растворенных газов, посторонних примесей, обладающих высокой упругостью пара, и продуктов термической диссощшции. Глубина вакуума определяется величиной упругости пара кристаллизуемого вещества в расплавленном состоянии. Наиболее часто используется вакуум порядка 5 10 тор. С целью снижения интенсивности испарения расплава применяется нейтральная атмосфера (гелий, аргон, азот), поскольку для этих газов разработаны достаточно эффективные способы химической очистки. Восстановительная атмосфера используется для предотвращения окислительных реакций. Например, при выращивании монокристаллов флюорита СаРг атмосфера фтористого водорода препятствует развитию реакций гидратации с образованием частиц типа СаНСОз, а выращивание металлических монокристаллов в атмосфере водорода позволяет получать бескислородные монокристаллы. Окислительная атмосфера используется для компенсации потери кислорода при выращивании монокристаллов-оксидов [16]. Применение окислительной атмосферы, однако, ограничено интенсивным окислением материала контейнера и элементов нагревательной системы кристаллизационной установки. Поэтому обычно используется либо вакуум, либо нейтральная атмосфера. Компенсацию кислорода осуществляют путем отжига в кислородсодержащей атмосфере при температуре (1/2 1/3) Год, где Тпл — температура плавления. Эту операцию называют кислородным отжигом. Экспериментальные исследования свидетельствуют о том, что нарушение состава оксидов в сильной степени зависит от интенсивности реакций их термической диссоциации [17]. Эти реакции сопровождают как процессы плавления, так и кристаллизации. [c.15]

Можно получить обогащенную неоном и гелием фракцию воздуха без применения жидкого водорода. Так, Рамзай и Траверс пропускали в 1900 г. в замкнутом цикле компримированный воздух через спираль Гампсона. В результате постепенного сжижения воздуха удавалось в несжиженной части воздуха получить значительное содержание неона и гелия. После очистки несконденсированной части воздуха от кислорода и азота был получен аргон с 10%-ным содержанием неона и гелия. Этот метод в свете современных потребностей в неоне и гелии имеет чисто историческое значение. [c.43]

chem21.info

Аргоно-водородная смесь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Аргоно-водородная смесь

Cтраница 1

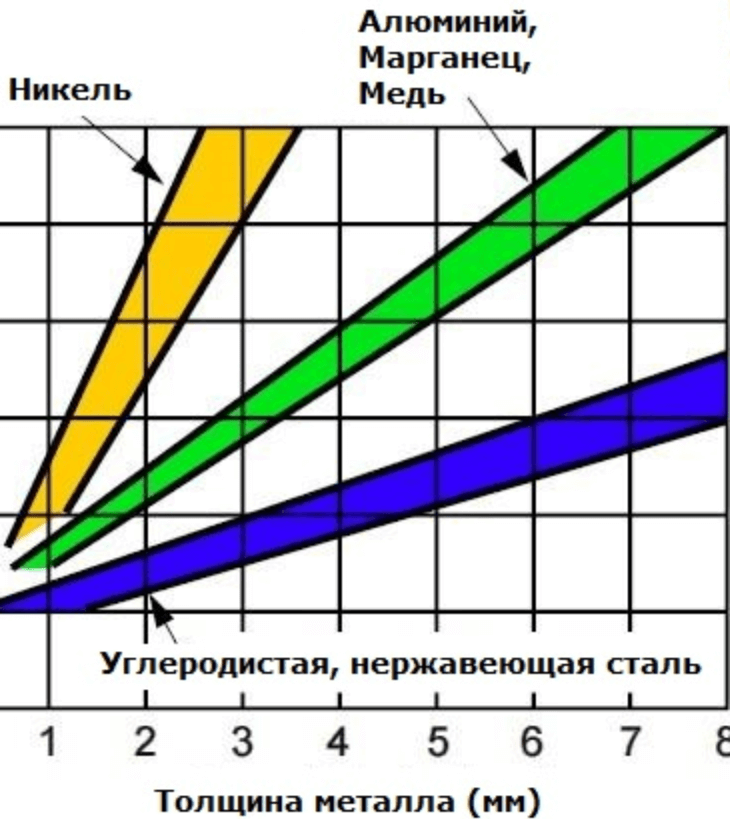

Аргоно-водородные смеси при ручной резке могут содержать 20 - 35 % водорода. [1]

Аргоно-водородную смесь ( до 20 об. % Н2) применяют при микроплазменной сварке. Наличие водорода в смеси обеспечивает сжатие столба плазмы, делает его более острым, сконцентрированным. Кроме того, водород создает в зоне сварки необходимую в ряде случаев восстановительную атмосферу. [2]

Расход аргоно-водородной смеси не должен превышать примерно 2 5 л / с, так как больший расход водорода вызывает разрушение сопла и электрода. [3]

Дуговая резка аргоно-водородной смесью заключается в том, что горящая между вольфрамовым электродом и разрезаемым металлом дуга расплавляет металл и к месту разреза подводится струя аргоно-водородной смеси. Под воздействием теплоты дуги и теплоты, выделяющейся при диссоциации водорода, металл плавится и выдувается из разреза давлением газа. Этим способом разрезают главным образом алюминиевые сплавы. Резка выполняется на специальных машинах. [4]

Дуговая резка в среде аргоно-водородной смеси заключается в том, что горящая между вольфрамовым электродом и разрезаемым металлом дуга расплавляет металл и к месту реза подводится аргоно-водородная смесь. Под воздействием теплоты дуги и теплоты, выделяющейся при ассоциации водорода, металл плавится и выдувается из реза давлением газов. Этим способом разрезаются главным образом алюминиевые сплавы. Резка выполняется на специальных машинах. [5]

В среднем диапазоне толщин применяются азотно-водородные или аргоно-водородные смеси, а в верхнем диапазоне толщин ( свыше 100 мм и в особенности для резки меди) наилучшие результаты дает смесь водорода с небольшой добавкой аргона ( до 10 - 15 %) и стабилизация дуги дополнительным потоком воздуха. Указанная смесь может быть использована также для резки низкоуглеродистых и легированных сталей. [6]

Высокое качество поверхности реза обеспечивается при использовании аргоно-водородной смеси, содержащей 35 - 50 % водорода. [7]

Для ручной резки алюминия и его сплавов применяется аргоно-водородная смесь с содержанием водорода 25 - 27 %, для механизированной - смесь, содержащая 35 - 45 % водорода. [8]

В качестве защитного газа для резки алюминиевых сплавов используются аргоно-водородные смеси, для резки нержавеющих сталей, латуни и меди - азот или его смесь с водородом. [9]

Сварку в защитных газах выполняют вручную и автоматами в аргоно-водородной смеси неплавящимся электродом постоянным током прямой полярности. Применяют присадочную проволоку того же состава, что и свариваемый металл. [10]

Развитием варианта резки металлическим электродом является кислородно-дуговая резка и резка струей аргоно-водородной смеси. [11]

Для резки цветных металлов ( алюминия, меди и др.) применяется аргоно-водородная смесь, содержащая до 20 - 25 % водорода. При резке легированных сталей толщиной до 25 мм применяется азот, а при толщине свыше 25 мм - азото-водо-родная смесь, содержащая до 50 % водорода. Для резки этим способом ВНИИАвтогеном разработаны специальные установки: УДР-1-58 ( для механизированной резки) и УДР-2-58 ( для ручной резки), отличающиеся только комплектовкой. [13]

Установки предназначены для ручной резки проникающей дугой легких металлов и сплавов в аргоно-водородной смеси и нержавеющих сталей в чистом азоте или азотно-водородной смеси. [14]

Аналогичные установки используются в других странах, с той лишь разницей, что вместо азота иногда применяется аргон или аргоно-водородные смеси. Наряду с установками порошкового типа существуют также плазменные установки проволочного типа. [15]

Страницы: 1 2 3

www.ngpedia.ru