Сварка чугуна полуавтоматом: особенности и технология процесса. Проволока для сварки полуавтоматом чугуна

Сварка, наплавка чугуна сварочной проволокой ПАНЧ-11 на холодную, без прогрева детали и без применения дополнительной защиты газа или флюса

Что такое ПАНЧ-11, где применяется, кто и когда изобрел никелевый сплав для сварки чугуна

В Советские годы, в начале шестидесятых годов в институте электросварки имени Е.О. Патона (Борис Евгеньевич Патон - сын Евгения Оскаровича Патона - выдающийся украинский ученый в области сварки, металлургии и технологии металлов) был изобретен сплав ПАНЧ-11 на основе никеля, обладающий само защитными свойствами для сварки чугуна. Проволока малого диаметра 1,2 мм марка ПАНЧ-11 сплошного сечения.

|

Евгений Оскарович Патон |

Борис Евгеньевич Патон |

Была поставлена задача, добиться сварки, наплавки чугуна без разогрева ремонтируемой детали. В любых доступных условиях. Как в ремонтных цехах, так и с выездом к ремонтируемой технике.

Данный вид сварки чугуна гарантирует высокую производительность и качество, Дает колоссальную возможность восстанавливать самые разнообразные по сложности, размерам, форме чугунные детали. Важная особенность, после ремонта шов детали легко обрабатывается любым инструментом.

Сварка проволокой ПАНЧ 11 выполняется на постоянном токе прямой полярности без дополнительной защиты газом или флюсом.

Так как в состав проволоки ПАНЧ-11 введены специальные элементы, предотвращающие окисление сварочной ванны и способствующие формированию хорошего плотного шва.

Дуга отличается стабильностью, процесс протекает практически без разбрызгивания, сварку чугуна можно вести во всех пространственных положениях, металл шва характеризуется высокими механическими свойствами.

Силу сварочного тока, напряжение, вылет электродной проволоки и скорость сварки выбирают в зависимости от толщины свариваемого металла. Чем толщина меньше, тем меньше величины всех других параметров сварки.

При сварке чугуна проволокой ПАНЧ-11 рекомендуются следующие режимы: диаметр проволоки 1,2 мм, сварочный ток – 80 - 180 А, напряжение дуги – 14 - 18 В, скорость подачи проволоки - ПО - 120 м/ч, скорость сварки – 4 - 5 м/ч. Благодаря малому диаметру проволоки 1,2 мм, сварку можно вести на малом токе, деталь сильно не нагревается.

Небольшой диаметр проволоки ПАНЧ-11 дает возможность использовать разделку кромок до 5 мм, что позволяет уменьшить тепловложение в деталь и сужает зону структурных превращений в основном металле.

При данном виде сварки металл шва имеет достаточно высокие механические характеристики: предел прочности - до 500 МН/м2, предел текучести - до 300 МН/м2, удлинение - до 25 %, твердость - НВ 160 - 180. На небольшом участке околошовной зоны наблюдается повышение твердости до НВ 280 - 310.

При испытании на растяжении образцы разрушаются, как правило, по чугуну. Глубина проплавления основного металла составляет 1,5-2 мм. Сплавление электродной проволоки с основным металлом детали хорошее, подрезы шва не образуются.

Полуавтоматической сваркой, проволокой ПАНЧ-11 Ту 48-21-593-85, ТУ 1842-118-00195430-2002 можно заваривать трещины, расположенные в любом месте чугунной детали, приваривать обломанные части, наплавлять небольшие пробоины, изношенные отверстия и пр.

Важной особенностью проволоки можно назвать тот факт, что наплавленный металл великолепно подвергается обработке инструментом, даже без создания напряжения, отсутствует коробление детали, не создаются сколько-нибудь значимые внутренние напряжения. она отлично сваривает этот трудно свариваемый сплав. Не отбеливает его, не заставляет при нагреве резко переходить в жидкое состояние и противостоит трещинообразованию.

Сварка может выполняться в любом пространственном положении, однако предпочтение следует отдавать нижнему.

Заварка трещины производится короткими участками длиной 20-60 мм. Чем меньше толщина свариваемого металла и чем напряженнее стенка в месте сварки, тем короче должен быть завариваемый участок трещины.

После наложения шва на участок трещины, сварку прекращают и дают охладиться металлу до температуры 50-60 °С. Во время паузы, шов проковывают легкими ударами молотка. Порядок наложения швов на трещину такой же, как при ручной электродуговой сварке чугуна.

Как и при заварке трещины ручным электродуговым способом, поверхность вокруг нее должна быть зачищена до металлического блеска. При осмотре трещины очень важно точно определить ее размеры. На расстоянии 5-8 мм от видимого конца трещины в направлении ее развития просверливают отверстия диаметром 3-3,5 мм. Вдоль трещины делают неглубокую и узкую канавку (раза в два меньше, чем при разделке канавки под электродуговую сварку электродами ОЗЧ).

Снижение объема наплавленного металла обеспечивает важное условие - возможно меньший разогрев основного металла при сварке.

Повысить надежность сварки проволокой данного вида можно, вставив в разделенные кромки шва резьбовые шпильки, также можно применить способ отжигающих валиков. Налаживая второй и следующие валики, первые сварочные швы повторно нагреваются, поэтому их остывание происходит более замедленно. Из-за этого большая часть цементита распадается и образуется сплав, отличающийся большей мягкостью и меньшей степенью отбеливания.

Несмотря на то, что структура разных зон сплавки неодинакова, она в любом случае в разы лучше, нежели обычная сварка.

Положительным результатом обладает и объединение способа отжигающих валиков и шпилек.

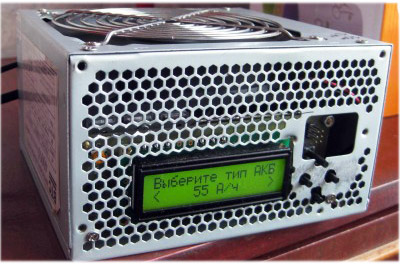

Оборудование для сварки проволокой ПАНЧ 11 применяются серийные полуавтоматы А-547, А-547У, А-825, Варио-Стар 240 да и великое множество других, в комплекте с соответствующими выпрямителями. Указанные полуавтоматы комплектуются шланговыми держателями для проволоки диаметром 0,8 мм и 1,2 мм.

Несмотря на большие выше перечисленные преимущества, применение этого способа ограничено, из-за сравнительно высокой стоимости.

Купить проволоку сварочную для сварки чугуна ПАНЧ-11 в компании ПАРТАЛ выгодно.

Самозащитная св. проволока ПАНЧ 11 всегда соответствует качеству и марке.

partalstalina.ru

Сварка чугуна в аргонной среде

Чугун – это сплав железа и углерода. Он имеет различные свойства, в зависимости от состава. Содержание углерода в сплаве колеблется от 2до 6%. Он делает чугун прочным материалом, плохо поддающимся деформации, ковке, а также сварке. Не зря чугун считают одним из самых трудносвариваемых. Без предварительной подготовки детали невозможно надежно сварить швы этого сплава без дефектов. Поэтому важно выбирать правильный сварочный аппарат, припой. Ну и, конечно, только соблюдение технологии сварки, позволит сделать по-настоящему качественный шов.

Подготовка чугуна к сварке

Процедура подготовки чугунных деталей более кропотливая, чем у стали. Обуславливается склонностью этого материала к образованию трещин и саморазрушению.

Для начала необходимо внимательно осмотреть деталь на предмет дефектов, которые нужно удалить. Первым делом выявляются трещины. Если они обнаруживаются, их локализуют путем засверливания по краям, и разделывается на всю глубину, чтобы не допустить дальнейшего их распространения. Сверления можно избежать, для этого края трещины должны быть закруглены.

Помимо механических дефектов, необходимо удалить пятна и другую грязь. Устранение масляных пятен иногда превращается в настоящие мучение, из-за того, что они глубоко проникают, благодаря пористой структуре чугуна. Вывести их можно при помощи растворителя или газовой горелки.

Кромки шва не должны быть острыми. Они специально закругляются при помощи болгарки, а если ее нет под рукой, можно воспользоваться напильником или наждаком. Необходимо место сварки обязательно очистить от окалин. Для этого также можно воспользоваться болгаркой, шлифовальной машинкой, или металлической щёткой. Очень хорошо помогает очистить поверхность пескоструйная аппарат.

Виды сварочных аппаратов для сварки чугуна

Для сварки в аргонной среде используют аргонодуговой аппарат. Данный вид аппаратов сочетает в себе два способа сварки: электрическую и газовую. Он позволяет получить качественные неразъемные соединения. Существует огромное многообразие моделей с различными функциями. Они могут быть как полностью автоматическими, так и полуавтоматическими.

Для сварки в аргонной среде используют аргонодуговой аппарат. Данный вид аппаратов сочетает в себе два способа сварки: электрическую и газовую. Он позволяет получить качественные неразъемные соединения. Существует огромное многообразие моделей с различными функциями. Они могут быть как полностью автоматическими, так и полуавтоматическими.

При использовании полуавтомата получается качественный шов, особенно при наличии инвертора. Но использование этого аппарата требует обязательного подогрева места сварки до 300 градусов. Для того что получить хороший результат необходимо правильно настроить аппарат. Для этого нужно отрегулировать силу тока, скорость подачи проволоки, скорость подачи тока. Обычно в прилагаемой инструкции по эксплуатации описано какое напряжение нужно выставлять для каждого конкретного случая.

Лучшей производительностью обладают автоматические аппараты. В них используется порошковая проволока. Участие человека здесь ограничивается установкой аппарата на место шва, остальную работу аппарат выполняет самостоятельно.

Виды припоя. Как выбрать

В сварке чугуна аргоном обязательно необходимо использовать припой. Материал припоя выбирается индивидуально, в зависимости от вида чугуна и способа сварки. Для сварки чугуна используют неплавящийся электрод из вольфрама. Для высокотемпературной сварки полуавтоматом в большинстве своем используются припои из никеля. Намного реже используются припои из сплава серебра с никелем. Он является более качественным вариантом, шов обладает точно такими же качествами, как и металл детали.

В сварке чугуна аргоном обязательно необходимо использовать припой. Материал припоя выбирается индивидуально, в зависимости от вида чугуна и способа сварки. Для сварки чугуна используют неплавящийся электрод из вольфрама. Для высокотемпературной сварки полуавтоматом в большинстве своем используются припои из никеля. Намного реже используются припои из сплава серебра с никелем. Он является более качественным вариантом, шов обладает точно такими же качествами, как и металл детали.

Для горячей сварки полуавтоматом применяют присадочные пруты марки «А». Если был нагрет только шов, то лучше выбирать присадку марки «Б». Если чугун имеет большую толщину, то при холодном способе применяют марку НЧ-1, при небольшой толщине НЧ-2. Для них нужно использовать горелки ГЗУ-1-62 и ГЗМ-1-62

Для горячей сварки полуавтоматом применяют присадочные пруты марки «А». Если был нагрет только шов, то лучше выбирать присадку марки «Б». Если чугун имеет большую толщину, то при холодном способе применяют марку НЧ-1, при небольшой толщине НЧ-2. Для них нужно использовать горелки ГЗУ-1-62 и ГЗМ-1-62

У автоматов используется порошковая проволока, основой которой является кремний. Согласно классификации, для сварки небольших дефектов подойдет проволока марки ПП-АНЧ-1. При ее использовании деталь нагревать ненужно.

У автоматов используется порошковая проволока, основой которой является кремний. Согласно классификации, для сварки небольших дефектов подойдет проволока марки ПП-АНЧ-1. При ее использовании деталь нагревать ненужно.

Для толстых и предварительно разогретых деталей подойдет марка ПП-АНЧ-2, температура должна быть до 350 градусов. Настройки сварочного аппарата в зависимости от толщины могут колебаться:

- сила тока: 120-600 А;

- напряжение: 24-36 В;

- вылет проволоки: 15-30 мм;

- расход газа: 5- 20 л;

Для всех разогретых до 600 градусов чугунных деталей подойдет ПП-АНЧ-3.

Для того чтобы сварить Высокопрочный чугун необходима проволока ПП-АНЧ-5. Характеристики аппарата во время использования этого материала:

- сила тока: 140-500 А;

- напряжение: 24-36 В;

- вылет проволоки: 15-50 мм;

- расход газа: 5- 20 л;

Заварку дефектов при отливах делают маркой ППСВ-7.

Для более эффективного схватывания шва, свариваемые поверхности обрабатываются специальным флюсом. Ни в коем случае нельзя использовать припои в основу которых составляет фосфор. Это приводит к образованию соединений железа и фосфора, которые по своим свойствам очень хрупкие. Лучше избегать припоев на основе меди, так как у них высокая температура плавления. Перегрев металла в швах приводит к образованию белого чугуна, который после этого приобретает хрупкие свойства, а также перестает свариваться.

Технологии сварки

В сеть включается сварочный аппарат, проверяется его рабочее состояние. Далее производятся необходимые настройки. Для сварки чугуна требуется использовать низкий сварочный ток, для того чтобы избежать смешивания элементов в сварочной ванне. Расход газа устанавливается на отметке 5-8 л/мин. По ротаметру, или 0,2 бар по барометру.

При горячем способе нужно подогреть места свариваемых чугунных частей. Выделяют три варианта: горячий (t=500-600C), полугорячий (t=300-400C), теплый (t=150-200C). Это способствует выделению графита, также увеличивается пластичная способность металла. Выше 600 градусов прогревать нельзя, иначе в чугуне наступают необратимые изменения. При всем при этом нагревание должно проходит плавно, не больше 250 градусов в час. Производить нагрев можно любым доступным способом, но лучше использовать печь, горн или колодец.

После этого свариваемые детали крепко фиксируются, чтобы избежать неприятных последствий, если они зашевелятся. Присадочная проволока, также, как и поверхность свариваемых частей очищается от грязи. Если она содержалась в упаковке, то достаточно протереть ацетоном.

Далее, в одну ручку берется горелка со сваркой, в другую припой, и начинается сам процесс. Присадочный материал подается к месту сварки под углом приблизительно 30 градусов и на расстоянии сантиметра от сопла. Сначала части «прихватываются» в нескольких местах, чтобы обеспечить правильную и надежную стыковку. После этого шов проваривается небольшими участками, не больше 3 см, чтобы его не перегреть. Перегрев может привести к увеличению хрупкости, или образованию трещин.

Когда шов превратится в единое целое, крайне важно обеспечить плавное снижение температуры всей детали. Для этого можно поместить ее в нагретую печь, в которой ее нагревали, и выключить, если такая имеется. Существует вариант с упаковыванием детали в негорючий материал, который хорошо держит тепло. Одним из самых простых способов плавно остужение является засыпание детали в песок. Эта процедура поможет избежать появления трещин, вследствие резкого перепада температуры. Скорость остывания зависит от размера детали. Самые большие могут остывать до нескольких суток.

Когда шов превратится в единое целое, крайне важно обеспечить плавное снижение температуры всей детали. Для этого можно поместить ее в нагретую печь, в которой ее нагревали, и выключить, если такая имеется. Существует вариант с упаковыванием детали в негорючий материал, который хорошо держит тепло. Одним из самых простых способов плавно остужение является засыпание детали в песок. Эта процедура поможет избежать появления трещин, вследствие резкого перепада температуры. Скорость остывания зависит от размера детали. Самые большие могут остывать до нескольких суток.

Во всех случаях не стоит перегревать чугун, чтобы не образовались поры и трещины. Если метал тонкий, то он может лопнуть по всей длине. Могут образовываться каленые структуры.

Использование аргонной сварки для соединения и ремонта чугуна имеет как свои преимущества, так и недостатки. К преимуществам можно отнести: надежный и равномерный шов, небольшой нагрев сварных деталей, увеличение скорости сварки. Недостатки у нее имеются следующие: необходимость приобретения сложного оборудования, обязательное наличие специальных знаний и опыт выполнения подобных работ. Несмотря на это, данный вид сварки остается одни из самых популярных видов при работе с различными видами чугуна. Во время выполнения работ в аргонной среде необходимо соблюдать технологию сварки, а также технику безопасности.

www.m-deer.ru

технология, электроды и присадочная проволока

Чугуном называют сплав железа с углеродом. В отличие от стали, чугун более пористый, хрупкий, твердый, теплопроводность и коэффициент температурного расширения чугуна меньше. На этих свойствах основано его применение. Чугун повсеместно применяется при изготовлении литых изделий, которые должны обладать достаточной прочностью, термостойкостью и постоянством формы и размеров. Это различные шкивы, ролики, коррозионностойкие трубы, коллектора.

Из-за хрупкости чугуна нередки случаи откалывания выступающих элементов деталей или просто раскалывание изделий. При ремонте таких повреждений с успехом могут быть использованы сварочные работы.

Свойства чугунных сплавов

Содержание углерода в чугуне превышает 2,14%. Это как раз пограничное состояние перехода углерода в форму аустенита, то есть в состояние, когда при концентрации меньше, чем указана выше, он растворен в железе. Такое явление используется при изготовлении сталей.

В чугуне же углерод находится в виде мельчайших нерастворенных частиц, которые обуславливают его твердость и износостойкость, а также невосприимчивость к воздействию агрессивных сред.

Существует несколько разновидностей чугуна в зависимости от химического состава – белый, серый, высокопрочный и ковкий.

Белый практически не поддается обработке режущими инструментами в силу своей твердости и хрупкости. Из него отливают уже готовые чугунные детали, которые не нужно обрабатывать.

Серый чугун очень хорошо переносит статические нагрузки, износостоек, но плохо работает на растяжение и сопротивляется ударам. Такой чугун сваривается лучше всех остальных.

Высокопрочный чугун, как следует из названия, используется в нагруженных конструкциях.

Ковкий чугун допускает создание упрочненного наружного слоя на поверхности деталей, позволяющего чугуну такого типа воспринимать значительные изгибающие нагрузки.

Трудности сваривания

Особенности строения чугуна определяют ряд проблем, возникающих при сварке этого материала.

Особенности строения чугуна определяют ряд проблем, возникающих при сварке этого материала.

Из-за химического состава чугуна, при плавлении он становится очень текучим. Это препятствует созданию однородного шва, так как металл при длительном нагревании стремится вытечь из сварочной ванны.

Ввиду малой пластичности чугуна и низкой по сравнению со сталью температурой плавления, возможны растрескивания материала при быстром остывании после воздействия электрической дуги.

Наличие большого количества углерода, который выделяется при нагревании и взаимодействует с кислородом, содержащимся в воздухе, способствует образованию больших пор в зоне сварки, отчего шов получается неоднородным и имеет малую сопротивляемость при нагрузке на изгиб.

Зная эти особенности, можно организовать работу по сварке с таким расчетом, чтобы получить сварочный шов удовлетворительного качества. Чтобы устранить последствия текучести материала, под стык свариваемых деталей подкладывают графитовые пластины, которые препятствуют вытеканию расплавленного чугуна при случайном прожигании.

После окончания сварки стыка, материалу нельзя давать быстро остыть. Особенно актуально это требование при сварке чугуна и стали, когда, например, к чугунным радиаторам приваривают стальные патрубки. Сталь остывает быстрее и поэтому, чтобы уравнять скорость остывания двух соединяемых деталей, стальную засыпают углем или песком, чтобы она дольше сохраняла тепло.

Третья проблема может быть решена применением сварки в среде инертных газов. Можно варить чугун электросваркой с использованием, например, углекислого газа, который вытесняет воздух из сварочной ванны. Допускается использовать смесь углекислого газа с аргоном в пропорции ¼.

Три способа

Соединение деталей из чугуна может производиться, в зависимости от назначения тремя способами:

- холодным;

- полугорячим;

- горячим.

Холодный способ применяется при сварке неответственных соединений, наварки металла на изношенные или истертые поверхности чугуна. Сварка производится при температуре окружающей среды, при этом скорость сварки должна быть достаточно высокой, чтобы не допускать перегрева стыка и последствий при его быстром остывании. Такой способ доступен для использования в быту, без применения дополнительного оборудования.

Холодный способ применяется при сварке неответственных соединений, наварки металла на изношенные или истертые поверхности чугуна. Сварка производится при температуре окружающей среды, при этом скорость сварки должна быть достаточно высокой, чтобы не допускать перегрева стыка и последствий при его быстром остывании. Такой способ доступен для использования в быту, без применения дополнительного оборудования.

Полугорячий способ применяется при сварке деталей, которые впоследствии должны испытывать механические нагрузки. Суть способа в том, что деталь предварительно подогревается до температуры 300-350 °C, а это возможно только в специализированных печах. Это позволяет чугуну легче «адаптироваться» к высокой температуре дуги. В результате снижается количество трещин в околошовной зоне.

В случае горячего способа заготовки для сварки подогревают до температуры около 600 °C. Для такого нагрева используют аппараты, создающие индукционные токи. Температура контролируется при помощи приборов.

При достижении необходимого значения температуры производится сварка деталей, после чего их оставляют для остывания, засыпав горячей золой. Процесс остывания может длиться несколько часов. Продолжительность зависит от марки и толщины свариваемого материала.

Технические приемы

В быту наиболее популярна сварка чугуна полуавтоматом, как наиболее доступный и простой вид соединения. При этом тонкие детали необходимо сваривать, обязательно подложив под них графитовые пластины.

В быту наиболее популярна сварка чугуна полуавтоматом, как наиболее доступный и простой вид соединения. При этом тонкие детали необходимо сваривать, обязательно подложив под них графитовые пластины.

Для сварки можно использовать практически любые полуавтоматы, позволяющие использовать сварочный ток, необходимый для плавления чугуна, но не допускающий проплавлений и вытеканий.

Величина сварочного тока колеблется в пределах 90-110 Ампер. Скорость, с которой подается сварочная проволока, настраивается экспериментально. Как правило, она сходна со скоростью подачи при сварке сталей.

Подготовка деталей

Перед началом работ обязательно нужно подготовить поверхности соединяемых кромок. Для этого их очищают от грязи и пыли, обезжиривают. Для обеспечения большей глубины проваривания, с кромок снимается фаска. Края фаски необходимо закруглить.

Если возникла необходимость заварить трещину, ее нужно «разделать» по всей длине, чтобы увеличить площадь соприкосновения детали со сварочным материалом. Это можно сделать шлифмашиной с отрезным абразивным кругом для работ по металлу. Перед сваркой концы трещины необходимо засверлить, чтобы при нагреве она не разошлась еще на большую длину.

Как делать шов

Чтобы минимизировать вредные последствия, которые можно нанести высокотемпературной дугой чугунным деталям, сварку длинных швов недопустимо производить за один проход. Время сварки на отдельном коротком участке стыка не должно быть продолжительным.

Чтобы минимизировать вредные последствия, которые можно нанести высокотемпературной дугой чугунным деталям, сварку длинных швов недопустимо производить за один проход. Время сварки на отдельном коротком участке стыка не должно быть продолжительным.

Начинать сварку надо с середины стыка и произвести короткий шов, за тем отступив на некоторое расстояние от него, сделать еще два шва с обеих сторон первого. Если стык достаточной длины, необходимо таким же образом сделать еще несколько коротких швов. Затем провариваются участки между наложенными швами.

Первый шов при сварке деталей большой толщины накладывается посередине стыка, практически без осуществления поперечных движений электродом. Далее, по краям первого шва накладываются второй и третий.

Если толщина детали еще позволяет наложение швов, накладывается четвертый шов посередине, сверху второго и третьего, а позже, после остывания, накладываются пятый и шестой швы справа и слева от четвертого. Указанная последовательность швов применяется и далее, если необходимо произвести еще швы при достаточно большой толщине соединяемых заготовок.

Применяемые материалы

Когда необходимо соединить заготовки способом электросварки, применяются специальные электроды для сварки чугуна, в обмазке которых должен обязательно присутствовать ферросилиций.

Этот материал позволяет добиться однородности шва при сварке серого чугуна. При достаточной квалификации сварщика удается получить шов, который можно будет механически обработать, придавая ему более привлекательный вид.

Наиболее распространены следующие марки электродов:

- ЦЧ-4 – используются чаще других. Благодаря особым компонентам, способным вступать в реакцию с углеродом, при которой возникают карбиды, не растворяемые в железе, покрытие этих электродов позволяет получить качественный шов;

- ЦЧ-3А – электроды из стальной проволоки с нанесенным на нее фтористокальциевым покрытием. Благодаря этому покрытию получается прочный сварочный шов без трещин;

- ЭМЧС – электроды, производимые из стальной низкоуглеродистой проволоки с трехслойным покрытием из легирующего, газозащитного и шлакоформирующего слоя. Такие электроды применяют для сваривания чугунных деталей небольшой толщины (до 10 миллиметров).

При сваривании чугуна в среде инертных газов или неплавящимися электродами допускается применение проволоки для сварки чугуна, марки которой обозначаются ПП АНЧ-1, ПП АНЧ-2, ПП АНЧ-3.

При сваривании чугуна в среде инертных газов или неплавящимися электродами допускается применение проволоки для сварки чугуна, марки которой обозначаются ПП АНЧ-1, ПП АНЧ-2, ПП АНЧ-3.

Каждый вид проволоки предназначен для одного из способов сварки – холодного, полугорячего или горячего. Проволока выполнена в виде полой металлической трубки, внутри которой находится флюс. Такая проволока позволяет производить полноценные швы, не уступающие по прочности чугуну, из которого состоят соединяемые детали.

При правильно выбранном способе сварки и достаточной квалификации сварщика, поврежденные чугунные изделия можно восстановить, практически без ущерба их прежнему состоянию, и эксплуатация их возможна в течение длительного времени.

svaring.com

Сварка чугуна - технологии и особенности

Чугун является сплавом железа, который имеет значительное содержание углерода в составе. Содержание углерода колеблется от 2% до 6%. Этот процент примерно в 10 раз больше, чем в других сплавах, например, таких как кованое железо или сталь.

В процессе литья чугун образуется относительно легко, и это выглядит следующим образом:

- Сначала обычное железо, которое было очищено в доменной печи, выливается в форму и смешивается с требуемым количеством углерода.

- Процесс перемешивания происходит тогда, когда железо находится в полу расплавленном состоянии. Температура расплавленного металла составляет около 790°С. Это предотвращает углерод от сжигания и помогает смешаться с основным железом.

- Полученному чугуну позволяют постепенно остыть.

- Процесс охлаждения делает поверхность чугуна гладкой и защищает его от растрескивания. Углерод, который присутствует в расплавленном железе, образует хлопья графита в сплаве, что придает чугуну хрупкость. Если процесс охлаждения нарушить, то в чугуне могут появиться трещины.

Особенности сварки чугуна

Чугун имеет ряд специфических свойств и особенностей, которые требуется принимать во внимание перед его сваркой и требуют применения специальных технологий.

- Высокие скорости охлаждения чугуна. Это приводит к так называемому «отбеливанию», когда на поверхности образуется слой белого хрупкого чугуна, который является необрабатываемым.

- Низкие пластические свойства чугуна. Делает чугун способным к перенапряжениям и в результате сварки могут образовываться трещины.

- Выгорание углерода при сварке. В результате выгорания образуется окись CO, которая способствует образованию пор при сварке.

Хотя чугун имеет множество применений, его особенность быть хрупким становится основной головной болью, когда дело доходит до ремонта объектов из чугуна. Ниже приведены некоторые из процессов, которые окажутся полезными при ремонте и сварке чугуна.

Технологии сварки чугуна

Перед сваркой и ремонтом литья из чугуна, всегда желательно, чтобы поверхность под сварку была гладкой и чистой. Чистота поверхности обеспечивает очень хорошее качество сварки, а также защищает чугун от растрескивания. Сварка чугуна может осуществляться в двух направлениях:

- С подогревом - горячая сварка чугуна

- Без подогрева - холодная сварка чугуна

Сварка чугуна с предварительным подогревом – горячая или полугорячая

Технология сварки чугуна с подогревом, как правило, используются в тяжелой промышленности. Концепция применения подогрева делает процесс сложнее, так как для него требуется специальное оборудование для подогрева.

В большинстве случаев изделие под сварку нагревается до температуры от 250 до 650°С. Следует избегать нагрева более 750°С, когда металл переходит в стадию расплавления.

После того, как металл достигает требуемой температуры, начинают его сварку на малых токах, чтобы минимизировать перемешивание и остаточные напряжения.

Большое внесение тепла при сварке также может привести к растрескиванию. После сварки изделие должно охлаждаться постепенно. Для постепенного охлаждения изделие следует поместить в песок или накрыть при помощи специальных изоляционных материалов.

Холодная сварка чугуна – без предварительного нагрева

При технологии холодной сварки (без подогрева) очень важно иметь хороший контроль над сварочной дугой и делать как можно короткие сварочные швы. Самый лучший вариант, чтобы швы были длиной не больше 25 мм. Также очень важно, чтобы они остывали постепенно.

Процессы электродуговой сварки чугуна

- Ручная дуговая сварка электродами

- Аргонодуговая сварка

- Полуавтоматическая сварка

Ручная дуговая сварка чугуна покрытыми электродами

Существует четыре типа электродов, которые могут быть использованы для ручной дуговой сварки чугуна: чугунные электроды, электроды с медной основой, электроды с никелевой основой и стальные электроды. Для использования каждого из этих типов электродов есть свои причины и особенности: обрабатываемость, прочность и пластичность шва после сварки.

При сварке чугунными электродами, необходим разогрев детали до температуры в диапазоне от 120 °C до 425 °C, в зависимости от размера детали. Обычно чугунные электроды бывают диаметром от 6 до 15 мм, и сварочный ток для них требуется от 200 до 600 Ампер. Лучше использовать электроды малого диаметра и относительно низкие токи сварки.

Существует два типа электродов с медной основой: электроды из сплава олова (ECuSn) и электроды из сплава алюминия (ECuAl). Электродами из сплава олова производят производить пайку с получением швов с хорошей пластичностью. Алюминиевые электроды применяют для получения более прочного сварного шва.

Существует три типа электродов с никелевой основой. Первый тип (ENiFe-CI) содержит около 50% никеля, второй (ENiCI) содержит около 85% никеля и тип (ENiCu) содержит никель и медь. Применение этих электродов дает примерно одинаковые результаты. Эти электроды могут быть использованы для сварки без подогрева, но рекомендуется нагрев до 40 °C.

Стальные электроды (E-St) не рекомендуются для сварки чугуна, если сварочный шов будет впоследствии механически обрабатываться. Этот тип электродов должен использоваться только для мелкого ремонта.

Технология полуавтоматической MIG MAG сварки

Для сварки чугуна может использоваться и MIG MAG процесс. При этом процессе может быть использовано несколько типов сварочной проволоки, в том числе:

- Стальная проволока (E70S-3) с использованием смеси газов 80% Ar + 20% CO2.

- Никелевая проволока (ENiCu-B) с использованием 100% аргона для защиты.

- Кремний бронзовая проволока (ECuZn-C) с использованием 100% аргона (50% аргона +50% гелия).

Технология полуавтоматической сварки MIG MAG аналогична другим процессам. Так как требуются малые токи, то и диаметр сварочной проволоки должен быть соответственно минимальным.

Особенности аргонодуговой TIG сварки чугуна

Сварка чугуна в аргоне (TIG) возможна, но этот процесс очень сложный. Чугун содержит большое количество углерода, от 2% до целых 6%. Это содержание углерода, как говорилось выше, делает чугун очень хрупким и очень сложно свариваемым. При сварке чугуна требуется соблюдение технологии и тщательный контроль температуры для обеспечения качества сварного шва и предотвращения образования трещин.

При сварке аргоном используются никелевые присадочные прутки. Они являются наиболее предпочтительными и популярными для TIG сварки чугуна. Так же применяются в качестве присадки алюминиево бронзовые прутки, которые намного дешевле. Но их использование не рекомендуется, если деталь впоследствии будет подвергаться тепловому воздействию.

Как и при любом другом процессе, при сварке аргоном необходимо соблюдать ряд требований:

- - поверхность места сварки должно быть тщательно очищено от пыли и ржавчины

- - деталь перед сваркой аргоном должна быть предварительно нагрета, чтобы предотвратить возможность трещин

- - сварка должны вестись на низких токах короткими участками сварочного шва, чтобы контролировать температуру и препятствовать образованию трещин

- - каждый сварочный шов требуется простукивать молотком для снятия остаточных напряжений

- - после окончания сварки необходимо, чтобы изделие остывало медленно и постепенно

Итогом данной статьи можно сделать следующие выводы

Сварка чугуна является достаточно сложным процессом, используется холодная или горячая сварка, электроды, сварка аргоном или полуавтоматом. Если использовать правильную технологию и учитывать особенности, указанные выше, можно добиться оптимальных результатов. А, следовательно, и отличного качества сварки.

© Смарт Техникс ![]()

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

www.smart2tech.ru

Сварка чугуна полуавтоматом: особенности и технология процесса

Чугун представляет интерес и для строительной сферы, и для многих направлений производства. Его уникальная комбинация технико-физических свойств позволяет изготавливать износостойкие мелкие детали и ответственные монолитные конструкции для компоновки инженерных сооружений. Но в каждом случае требуется та или иная форма обработки данного сплава. Наиболее доступным и современным методом можно назвать сварку чугуна полуавтоматом, которая сама по себе предоставляет несколько вариантов термического воздействия на заготовку.

Особенности сварки чугунных сплавов

Это не самый удобный металл с точки зрения доступности к термическому расплаву. Сложность работы с чугуном обуславливается следующими его характеристиками:

- Низкая температура плавления. Электрическая дуга от сварочного аппарата способствует выделению тепловой энергии высокой плотности, в результате чего металл в зоне сварки перегревается. Заготовка может деформироваться даже в местах, которые не предназначались для обработки, а также происходит перекаливание примесей (кремния и марганца).

- Риски образования пористой структуры. Негативное влияние кислорода на структуру расплавленного металла обуславливает возможности образования разного рода дефектов. Поэтому используются специальные газовые среды, защищающие заготовку от кислорода. В частности, практикуется сварка чугуна полуавтоматом в среде углекислого газа как наиболее приемлемого с точки зрения химических реакций в рабочей зоне. Но даже этого недостаточно для минимизации рисков образования брака после сварки. Специалисты рекомендуют в качестве дополнительного условия получения качественного шва использовать проволоку с флюсом, который дополнительно снижает воздействия атмосферного воздуха и стабилизирует горение дуги.

- Текучесть расплава. Под высокими температурами с эффектом плавления чугун быстро переходит в жидкое состояние, что обуславливает еще один спектр сложностей. Как правило, текучесть становится проблемой в операциях с тонколистными заготовками, когда возникают риски сквозного плавления с полной деформацией элемента. Решается эта проблема использованием графитовых подкладок, сохраняющих форму заготовки.

Основы полуавтоматической сварки

Главным отличием сварки полуавтоматами (инверторами) является механизация подачи расходного материала – электрода или проволоки. Для этого может применяться специальный подающий агрегат. Также в ходе работы задействуется баллон с газом, редуктор и горелка. Операции с чугуном желательно выполнять в одном из следующих режимов – MIG/MAG или TIG. Реже применяется ручной метод обработки MMA, который характеризуется высоким качеством расплава. На мощных инверторах технология сварки чугуна полуавтоматом позволяет соединять детали общей толщиной до 10 см. Однако толстые заготовки могут накладывать высокую ответственность на самого исполнителя. Особенно это касается начального этапа розжига дуги, когда необходимо поддержать стабильность факела и в то же время не дать электроду прилипнуть к поверхности заготовки.

Сварка холодным способом

Технология сварки без применения средств предварительного нагрева заготовки. С точки зрения организации, это самый удобный метод, но в плане качества результата он проигрывает технике формирования горячего расплава. Как правило, холодная сварка чугуна полуавтоматом выполняется электродами, покрытие которых наделяет шов дополнительными физико-химическими свойствами, как и флюс. Обычно используют электроды с составами меди, железа и никеля. Такое покрытие под термическим воздействием формирует защищенную от углеродистых вкраплений структуру, что повышает качество соединения. Использовать метод холодной сварки рекомендуется в работе с большими строительными конструкциями.

Сварка горячим способом

В домашних условиях реализовать этот метод едва ли получится, так как предварительный нагрев требует достижения температур порядка 400-600 °С. К слову, в промышленности для таких целей используют индукционные печи. Работа с нагретыми изделиями во многом технически облегчается, но главная задача такой подготовки сводится к улучшению качества сварки. Твердотельные и в то же время хрупкие сплавы могут проявлять структурную чувствительность к повышенным температурным воздействиям, поэтому на первый план выходят такие параметры, как точность направления факела и корректность связки электрода и заготовки. Горячая сварка чугуна и стали полуавтоматом позволяет соединять элементы с чистым швом и минимальным содержанием дефектных участков. После завершения процесса заготовки медленно охлаждаются. Выдержка до нескольких суток требуется, чтобы в зоне соединения не возникло трещин.

Подготовка к рабочим операциям

Независимо от применяемого метода и оборудования для сварки, чугунная заготовка требует специальной подготовки. Ее поверхности необходимо очистить от грязи, масляных пятен и по возможности удалить окалину со следами коррозии. Далее зубилом или углошлифовальной машиной следует по всей длине расширить кромки. Если планируется сваркой выполнять ремонт трещин, то изначально производится и рассверление отверстий в местах образования дефектов. По созданным углублениям будет проще выполнить качественную сварку чугуна полуавтоматом с оптимальным проникновением в зону формирования трещины. Заготовки толщиной более 5 мм подвергаются токарной обработке с целью получения угловых 50-60-градусных фасок по краям. Тонкие же детали, как выше отмечалось, варятся с применением графитовых подкладок, исключающих риск сквозного прожига.

Выбор проволоки для сварки

Полуавтомат обычно предполагает использование проволоки. Если электрод скорее применяется как средство модификации структуры шва, то проволока в случае с чугунной обработкой выполняет функцию защиты. Сегодня для этого металла выпускают специальные виды проволоки – например, из стального сплава с маркировкой ПП АНЧ-1 (для холодного метода). Если же планируется наделять структуру и особыми свойствами, то подойдет порошковая проволока. Специалисты, в частности, хвалят комбинированные варианты состава на основе кремния, меди и никеля. По-прежнему актуальна и сварка чугуна полуавтоматом с обычной проволокой из алюминия толщиной порядка 1 мм. С таким расходником можно обслуживать профильные чугунные элементы, а также крупные металлоконструкции при постоянном токе.

Что учесть в организации защитной среды?

Следует предусмотреть два аспекта. Во-первых, это оборудование, которое обеспечит подачу газа к горелке. Во-вторых, непосредственно тип и свойства газа. Для технической организации потребуется баллон с соответствующим наполнением и монтажно-соединительная арматура с соплом, редуктором и прочей необходимой оснасткой. Что касается второго аспекта, сбалансированная сварка чугуна полуавтоматом в углекислой среде является наиболее распространенным методом. Углекислый газ как таковой является самодостаточным и обеспечивает нужную защиту для сварки. Другое дело, что он не всегда гарантирует устойчивость дуги и при высокоточных работах проявляет себя не лучшим образом. Альтернативным вариантом выступит аргоновая или углекислотно-аргоновая смесь, которая открывает больше возможностей для получения модифицированных легированных сплавов.

Процесс сварки чугуна полуавтоматом

Начинается работа с розжига дуги. Наиболее комфортный вариант выполнения этой операции предлагается в инверторах с функцией пьезорозжига и последующим контролем факела по технологиям Arc Force и Hot Start. Держатель необходимо вести под 60-градусным углом относительно рабочей поверхности. Шов накладывают в несколько подходов – слоями. Финальные пласты укладываются кончиком проволоки поперек. Завершается мероприятие удалением шлака и корректировкой его температуры. Для обеспечения постепенного и равномерного остывания заготовка засыпается негорючим материалом наподобие асбеста.

Заключение

Методы полуавтоматической сварки содержат немало технологических нюансов, которые предполагают разные форматы проведения работ. Многое зависит от газовой среды и расходных материалов. Например, проволока для сварки чугуна полуавтоматом может обусловить диапазоны оптимального напряжения дуги и подаваемого тока. Но, конечно, на базовом уровне следует исходить из требований к целевой заготовке. Учитываются ее характеристики и параметры планируемого шва, а на производствах имеет значение и скорость выполнения операции.

загрузка...

fjord12.ru

Проволока для сварки чугуна 404

Чугуном называют сплав железа с углеродом, содержание последнего в котором превышает 2,14%. Кроме железа и углерода, чугун содержит также кремний, серу, марганец, фосфор. Для получения чугуна с определенными заданными свойствами в него добавляют также легирующие компоненты (магний, хром, никель).

В зависимости от состояния углерода, чугуны подразделяются на белые и серые. В белом чугуне углерод находится в связанном состоянии – карбида железа (цементита). Серый чугун содержит значительное количество углерода в свободном состоянии в виде графита. Белый чугун обладает очень высокой твердостью и хрупкостью. Это не позволяет выполнять его механическую обработку. Серый чугун, напротив, хорошо поддается механической обработке.

Свойства чугуна зависят также от количества легирующих компонентов. Различают простые чугуны, низколегированные чугуны (содержащие до 2,5% легирующих компонентов), среднелегированные чугуны (содержащие от 2,5% до 10% легирующих компонентов), высоколегированные чугуны (содержащие более 10% легирующих компонентов).

Сварка чугуна, особенности

По свариваемости чугуны относятся к материалам с ограниченной и плохой свариваемостью. Причиной этого является вызванное местным нагревом изменение структуры, химического состава металла шва и околошовной зоны. Кроме этой, есть еще несколько проблем, затрудняющих получение сварного соединения чугунных деталей с приемлемым качеством, обрабатываемостью режущими инструментами и эксплуатационными параметрами:

- «Отбеливание» чугуна в зоне сварного шва и околошовной зоне, вызванное выгоранием углерода и большой скоростью охлаждения. Высокое содержание цементита в сварном шве и прилегающих участках препятствует выполнению мех. обработки изделия после сварки.

- Растрескивание металла шва и околошовной зоны в результате возникновения напряжений в металле с разной структурой и плотностью.

- Пористость металла шва, вызванная повышенным выделением газов в процессе сварки и продолжающееся во время кристаллизации металла сварочной ванны и шва.

- Затрудненное формирование шва из-за повышенной «жидкотекучести» расплавленного чугуна.

- Образование на поверхности сварочной ванны тугоплавких оксидных структур, препятствующих глубокому проплавлению металла. Образование окислов вызвано наличием в составе чугуна кремния и других компонентов.

Сварка чугуна, способы

Существуют различные способы сварки чугуна:

- Электродуговая сварка металлическими плавящимися электродами.

- Электродуговая сварка угольными электродами.

- Газовая сварка с присадочной проволокой.

- Термитная сварка.

- Заливка разделки жидким чугуном.

По температурному воздействию на свариваемые детали различают сварку:

- «Холодная» сварка выполняется без предварительного подогрева свариваемых деталей.

- «Полугорячая» сварка. Свариваемые детали полностью или частично разогреваются перед сваркой до 300…400°С.

- «Горячая» сварка. Свариваемое изделие полностью нагревается до 600…800°С.

Холодную сварку выполняют стальными электродами, чугунными электродами, комбинированными электродами, монель-металлическими электродами, медными электродами, электродами, изготовленными из специального никельсодержащего чугуна, сварочной проволокой сплошной, сварочной проволокой порошковой.

Сварочная проволока для сварки чугуна

Сварочная проволока сплошная и порошковая предназначена для полуавтоматической сварки чугуна в среде защитных газов.

Сплошная сварочная проволока от известного производителя ESAB OK Autrod 19.85 имеет следующий химический состав: Углерода- менее 0,05%, марганца- 3%, хрома- 21%, никеля- 67%, ниобий и тантал – 2,5%. Выпускается диаметром 1,0мм, 1,2мм в катушке 15кг. Защитная газовая среда – чистый аргон.

Сплошная сварочная проволока OK Autrod 19.82 имеет следующий химический состав: Углерода- менее 0,01%, молибдена- 9%, хрома- 22%, никеля- 65%, ниобий и тантал – 3,5%. Выпускается диаметром 1,0мм, 1,2мм, 1,6мм в катушке 15кг. Защитная газовая среда – чистый аргон.

Порошковая сварочная проволока OK Tubrodur 15. 66 следующий химический состав: Углерода- менее 2%, кремния- 4%, марганца- 1%, никеля- 51%, железа- 42%. Выпускается диаметром 1,2мм, в катушке 4,5кг. Защитная газовая среда – аргон с добавлением 2% кислорода.

prodazha-svarki.ru

Полуавтоматическая сварка, наплавка чугуна проволокой ПАНЧ-11

Полуавтоматической сваркой проволокой ПАНЧ-11 можно заваривать трещины, расположенные в любом месте чугунной детали, приваривать обломанные части, наплавлять небольшие пробоины, изношенные отверстия и пр. Наплавленный металл хорошо обрабатывается режущим инструментом, отсутствует коробление детали, не создаются сколько-нибудь значимые внутренние напряжения. Важной особенностью проволоки можно назвать тот факт, что наплавленный металл великолепно подвергается обработке инструментом, даже без создания напряжения. Незаменима сварочная проволока ПАНЧ 11 при сварке чугуна, она отлично сваривает этот трудносвариваемый сплав, не отбеливает его, не заставляет при нагреве резко переходить в жидкое состояние из твердого и противостоит трещинообразованию. Повысить надежность сварки проволокой данного вида можно, вставив в разделенные кромки шва резьбовые шпильки, также можно применить способ отжигающих валиков. Налаживая второй и следующие валики, первые сварочные швы повторно нагреваются, поэтому их остывание происходит более замедленно. Из-за этого большая часть цементита распадается и образуется сплав, отличающийся большей мягкостью и меньшей степенью отбеливания. Несмотря на то, что структура разных зон сплавки неодинакова, она в любом случае в разы лучше, нежели обычная сварка. Положительным результатом обладает и объединение способа отжигающих валиков и шпилек.

Благодаря малому диаметру проволоки сварку можно вести на малом токе, деталь сильно не нагревается. Глубина проплавления основного металла составляет 1,5-2 мм. Сплавление электродной проволоки с основным металлом детали хорошее, подрезы шва не образуются. Металл шва обладает высокими механическими свойствами: предел прочности на разрыв до 55 кг/мм2, твердость повышается только на узком участке рядом со швом, прочность соединения на разрыв не ниже 95% прочности основного металла. Оборудование. Для сварки проволокой ПАНЧ11 применяются полуавтоматы А-547, А-547У, А-825 и др. в комплекте с соответствующим выпрямителем. Указанные полуавтоматы комплектуются шланговыми держателями для проволоки диаметром 0,8-1 мм и 1,2 мм.

Подготовка дефектоз под сварку. Как и при заварке трещины ручным электродуговым способом, поверхность вокруг нее должна быть зачищена до металлического блеска. При осмотре трещины очень важно точно определить ее размеры. На расстоянии 5-8 мм от видимого конца трещины в направлении ее развития просверливают отверстия диаметром 3-3,5 мм. Вдоль трещины делают неглубокую и узкую канавку (раза в два меньше, чем при разделке канавки под электродуговую сварку электродами ОЗЧ). Снижение объема наплавленного металла обеспечивает важное условие - возможно меньший разогрев основного металла при сварке.

Техника и режимы сварки. Сварка может выполняться в любом пространственном положении, однако предпочтение следует отдавать нижнему. Заварка трещины производится короткими участками длиной 20-60 мм. Чем меньше толщина свариваемого металла и чем напряженнее стенка в месте сварки, тем короче должен быть завариваемый участок трещины. После наложения шва на участок трещины сварку прекращают и дают охладиться металлу до температуры 50-60° С. Во время паузы шов проковывают легкими ударами молотка (носовой частью). Порядок наложения швов на трещину такой же, как при ручной электродуговой сварке чугуна.

Силу сварочного тока, напряжение, вылет электродной проволоки и скорость сварки выбирают в зависимости от толщины свариваемого металла. Чем толщина меньше, тем меньше величины всех других параметров сварки. С учетом того, что толщина большинства стенок автомобильных деталей находится в пределах 3-8 мм, полуавтоматическую сварку проволокой ПАНЧ-11 диаметром 1,2 мм осуществляют при силе сварочного тока 90-140 А, напряжении 16-19 В, вылете электродной проволоки 10-15 мм и скорости сварки 8-12 м/ч. Сварные соединения, поддаются обработке любым режущим инструментом.

Несмотря на большие преимущества полуавтоматической сварки проволокой ПАНЧ-11, применение этого способа при восстановлении чугунных деталей пока ограничено из-за сравнительно высокой стоимости.

www.eti.su