Железная лаборатория. Сварка дуговая полуавтоматическая

ПОЛУАВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Полная механизация и автоматизация процесса дуговой электросварки не всегда осуществима и целесообразна. Автоматическая сварка весьма выгодна и целесообразна в массовом и крупносерийном производстве изделий с достаточно длинными прямолинейными или круговыми швами. Огромное количество сварных изделий в мелкосерийном и индивидуальном производствах не удовлетворяет указанным требованиям: сварные швы, будучи короткими, сложной криволинейной конфигурации, неудобно расположенными для автоматической сварки, выполнялись ручной дуговой сваркой, так как в этих случаях применение автоматической сварки оказывалось недостаточно выгодным и удобным. Поэтому уже давно прилагались усилия к созданию дуговых полуавтоматов, совмещающих преимущества автоматической сварки с гибкостью и универсальностью ручной.

Работа над дуговыми полуавтоматами начинается одновременно с изобретением дуговой электросварки. Н. Г. Славянов ещё 60 лег назад сконструировал, построил и применил на производстве полуавтомат для сварки металлическим электродом, названный им «плавильник». После работ Славянова полуавтоматическая дуговая сварка долгое время не получала заметного развития; решающие успехи в этом деле достигнуты в последние годы, причём ведущая роль в развитии полуавтоматической дуговой сварки принадлежит Советскому Союзу.

Из многочисленных способов полуавтоматической дуговой сварки, предлагавшихся и разрабатывавшихся в разное время, для производственного применения оказались пригодными: 1) сварка лежачим и наклонным электродом и 2) шланговая сварка.

Способ сварки лежачим электродом, первоначально предложенный около 20 лет назад коллективом инженеров Ленинградского завода «Электрик», был позже доработан коллективом инженеров Мытищинского завода под руководством инженеров П. В. Мумриковз и С. 3. Штерлинга, придавшим способу современную форму, допускающую его Производственное использование. Сущность ЭТОГО' способа схематически изображена на фиг. 111.

Электрод 1 с толстой обмазкой 2 кладётся на изделие, прикрывается полоской писчей бумаги 5, а поверх всего накладывается массивный прижимной медный брусок 4 с продольной канавкой для помещения электрода. Сварочный ток подводится к электроду зажимом, надетым на свободный от обмазки конец, отогнутый для удобства присоединения. Слой обмазки изолирует электродный стержень от изделия.

Зажигание дуги производится кратковременным замыканием конца электрода на изделие прикосновением угольным или металлическим зажигательным стержнем. Загоревшаяся дуга уходит под прижимной брусок, становясь невидимой, и ползёт вдоль электро-

| Фиг. 111. Сварка лежачим электродом: / — стержень электрода; 2 — обмазка электрода; 3 — бумага; 4 — прижимной брус; 5 — зажигатель дуги. |

| да, расплавляя электрод и основной металл и образуя наплавленный валик. Длина электрода может доходить до 1200 мм, диаметр до 8 мм. Для изменения сечения наплавки необходимо изменить диаметр электрода. Фиг. 112. Сварка наклонным электродом: о. — постоянный угол наклона; б — переменный угол наклона; в—сварочная дуга. |

Способ сварки наклонным электродом, созданный работниками уральских заводов, известен в двух разновидностях, схематически показанных на фиг. 112: а) с постоянным углом наклона, не меняющимся в процессе сварки; б) с переменным углом наклона.

В первом варианте (фиг. 112,а) электрод с толстой обмазкой 1 закрепляется в зажиме, скреплённом с обоймой 2, свободно перемещающейся по стойке 3 и стремящейся передвигаться по стойке вниз до ограничивающего упора 4, но удерживаемой от перемещения электродом, упирающимся своим концом в изделие. По зажигании дуги электрод плавится и укорачивается, обойма 2 передвигается вниз по стойке 3, электрод перемещается параллельно

самому себе, сохраняя постоянный угол наклона я к поверхности изделия. Конец электрода с дугой перемещается по поверхности изделия, образуя валик наплавленного металла. Устанавливая электрод под разными углами а, можно в известных пределах менять сечение наплавленного металла.

Во втором варианте (фиг. 112,6) зажим электрода 1 укреплён на стержне 2, скреплённом со стойкой 3 шарниром 4 и могущим свободно поворачиваться около оси шарнира. Стержень 2 удерживается от поворота электродом, конец которого упирается в изделие. По зажигании дуги электрод плавится и укорачивается, стержень 2 постепенно поворачивается книзу вместе с электродом. Конец электрода с дугой перемещается по поверхности изделия, образуя валик наплавленного металла. Угол наклона электрода к поверхности изделия я не остаётся постоянным и постепенно увеличивается в процессе сварки.

| Фиг. 113. Сварка опёртым электродом. |

В обоих вариантах электрод в процессе сварки опирается о поверхность изделия, и стержень электрода изолируется от изделия выступающим краем слоя обмазки — «козырьком» (фиг. 112, в).

Способы сварки лежачим и наклонным электродами дают наплавленный металл высокого качества, силы сварочного тока применяются примерно те же, что и при ручной сварке. Несмотря на достаточно высокое качество сварки, эти способы не нашли широкого производственного использования и применяются в очень ограниченных размерах.

Способ сварки наклонным электродом сходен со способом сварки опёртым электродом, занимающим промежуточное положение между ручным и полуавтоматическим способами. Сущность этого способа показана на фиг. 113. Электрод с толстым слоем механически прочной обмазки, расположенный под острым углом к поверхности изделия, опирается краем слоя обмазки о поверхность изделия, аналогично способу сварки наклонным электродом. Отличие заключается в том, что электрод закреплён не в штативе, а в обычном держателе электродов, находящемся в руке сварщика. Частичная автоматизация процесса состоит в том, что автоматически поддерживается постоянная длина дуги и автоматически происходит подача электрода в зону дуги по мере его плавления. Постоянство длины дуги обеспечивается постоянной величиной выступающей части обмазки на конце электрода, так называемого козырька, который почти не меняется в процессе сварки, поддерживая приблизительно неизменной длину дуги.

Работа сварщика сводится к перемещению дуги по шву при сохранении приблизительно постоянного угла наклона электрода. Этот способ имеет ряд ценных преимуществ помимо некоторой автоматизации процесса. Как видно из фиг. 113, дуга горит в пространстве, почти полностью замкнутом и изолированном от атмосферного воздуха козырьком на конце электрода и толстым слоем расплавленного шлака. Толстый слой обмазки на электроде даёт большое количество шлака, и по совершенству защиты ванны и уменьшению потерь на угар и разбрызгивание способ приближается к сварке под флюсом. Уменьшение разбрызгивания даёт возможность значительно повысить силу сварочного тока при хорошем формировании валика наплавленного металла. Высокое качество наплавленного металла, глубокое проплавление основного металла, пониженные требования к квалификации сварщика и большая производительность придают способу сварки опёртым электродом значительную производственную ценность, и в ряде случаев этот способ может успешно конкурировать не только с ручной дуговой сваркой, но и с автоматической и полуавтоматической сваркой под флюсом. Этот способ применяется на многих заводах, при этом применяются электроды диаметром до 8—10 мм при толщине слоя обмазки около половины диаметра электродного стержня, сила сварочного тока доводится до 500—700 а. Получаемые при этом технико-экономические показатели сравнимы с показателями шланговой полуавтоматической сварки под флюсом. Способ этот называется сваркой опёртым электродом, но иногда в нашей литературе он называется сваркой ультра-короткой дугой, что представляется автору мало удачным и не отвечающим действительности. Дуга в данном случае не является особенно короткой, она лишь значительно углублена в основной металл вследствие большой глубины ванны и кратера, аналогично сварке под флюсом, где наблюдается подобное же явление.

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма …

Обычная кислородная резка, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезает всю толщину металла и имеет целью отделить или отрезать часть металла, может быть названа разделительной резкой. Возможен …

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются …

msd.com.ua

Полуавтоматическая дуговая сварка | Учебные материалы

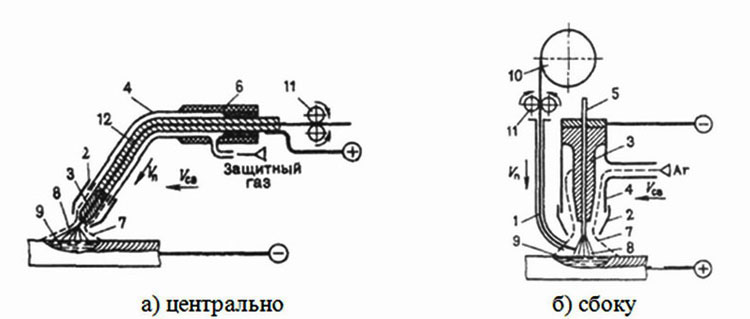

В нефтехимическом машиностроении находит наиболее широкое применение полуавтоматическая сварка в среде защитного газа. Особенность такого вида сварки в том, что электрическая сварочная дуга горит в струе газа, защищающий металл от вредного воздействия окружающего воздуха. По отношению к электроду защитный газ непрерывно через сопло можно подавать в зону сварки центрально (рисунок 3.7 а) или сбоку (рисунок 3.7 б).

В качестве защитных применяют инертные (аргон, гелий) и активные (водород, азот, углекислый газ, кислород), а также смеси этих газов (Ar + CO2, Ar + O2, CO2 + O2 и др.).

Смеси применяются для улучшения технологических и металлургических свойств защитной атмосферы и экономии дорогих газов.

Рисунок 3.7 – Виды сварки в защитных газах:

1 – присадочный пруток или проволока; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки;5 – неплавящийся электрод; 6 – рукоять горелки; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – кассета с проволокой; 11 – механизм подачи; 12 – плавящий металлический электрод (сварочная проволока)

Выбор защитного газа зависит от свариваемого металла. Инертные газы используются при сварке цветных металлов, нержавеющих сталей, титана. Для сварки малоуглеродистых и низколегированных сталей применяют углекислый газ.

Основные преимущества сварки:

- высокая производительность процесса;

- минимальное воздействие металла шва с кислородом и азотом воздуха;

- отсутствие необходимости в применении обмазок и флюсов в связи с чем отпадает очистка швов от шлака;

- высокая степень концентрации источника теплоты, способствующая уменьшению отрицательного теплового воздействия приводящего к ухудшению структуры (свойств), короблению изделия;

- возможность наблюдения за открытой дугой в процессе сварки;

- возможность сварки в любых пространственных положениях.

Недостаток – защитный газ лишь защищает, нет благоприятных воздействий (раскисление и легирование) присущих покрытиям или флюсу.

Дуговая сварка в среде защитных газов может быть осуществлена неплавящимся (вольфрамовым) и плавящимся электродом.

При дуговой сварке неплавящимся электродом источником тепла является дуга, возбуждаемая между вольфрамовым электродом и изделием.

Сварка неплавящимся электродом выполняется с присадкой, когда в формировании шва участвует присадочный металл, подаваемый со стороны в зону дуги; и без присадки, когда шов формируется только за счет расплавления свариваемых кромок. В этих случаях рационально сваривать изделия толщиной от 0,5 до 2,5 мм (например, компенсаторы технологических трубопроводов от тепловых расширений). Сварка неплавящимся W–электродом в среде аргона находит применение в комбинированной технологи сварки толстостенных труб (S > 14 мм) из жаропрочных хромомолибденовых сталей.

При сварке плавящимся электродом источником тепла является дуга, возбуждаемая между свариваемым изделием и электродной проволокой, непрерывно подаваемой в зону дуги. При этом механизируется подача сварочной проволоки с помощью сварочной головки. Применяется голая сварочная проволока диаметром dэл = 0,6…3,0 мм, которая из кассеты непрерывно поступает во время сварки. Защитный газ подается через специальный канал наконечника горелки , к которой по шлангам подводится токоведущий провод и защитный газ.

Аргонно-дуговая сварка: аргон – инертный газ, хранят и транспортируют в специальных баллонах под давлением 15 МПа.

dprm.ru

Полуавтоматическая дуговая сварка | Железная лаборатория

Высокая производительность сварочного автомата, заложенная в его конструкции, может быть успешно использована только при сварке крупногабаритных строительных конструкций, имеющих доступные для сварки швы большой протяженности. Поэтому только 25—30% веса строительных стальных конструкций, выпускаемых промышленностью, может быть сварено автоматами. Остальной объем приходится на ручную сварку и сварку полуавтоматами.Полуавтоматом для электродуговой сварки называется аппарат, в котором механизирована только подача электрода. Перемещение же электрода вдоль шва производится вручную.С появлением шланговых полуавтоматов сварка под флюсом получила дальнейшее распространение.К основным преимуществам этого способа сварки следует отнести высокое качество швов и быстрое обучение рабочих профессии сварщика на шланговом полуавтомате.Сущность сварки полуавтоматом состоит в следующем: голая электродная проволока диаметром 0,8—2 мм по гибкому шлангу 4 длиной 3—5 м механизмом 1 подается к держателю 3, с помощью которого сварщик и производит сварку под слоем флюса. Флюс в зону сварки поступает из небольшого бункера 2, укрепленного на держателе.

1 — механизм подачи проволоки, 2 — бункер для флюса, 3—держатель, 4 — гибкий шланг для направления проволоки

Расстояние между держателем и изделием может быть от 12 до 20 мм. На режиме сварки изменение указанного расстояния мало сказывается, и сварщик быстро приобретает необходимый навык в пользовании шланговым полуавтоматом.Этот способ сварки, получивший название шланговой полуавтоматической сварки, позволяет выполнять высококачественные криволинейные швы и швы, расположенные в местах, недоступных для сварки автоматом.Полуавтоматами успешно производится сварка деталей, соединенных в тавр или внахлестку.Технолог, назначая для данной конструкции применение сварки шланговым полуавтоматом, обязан проверить условия удержания флюса и в случае необходимости назначить приспособления. Это особенно важно при сварке решетчатых конструкций: ферм, связей, опор линий электропередач и др.Имеются различные конструкции держателей, облегчающие труд сварщика.Последней, более совершенной моделью полуавтомата, разработанной тем же институтом, является полуавтомат ПШ-54. Он отличается от модели ПШ-5 меньшим весом и более простой конструкцией держателя, улучшенным механизмом подачи электродной проволоки, упрощенной электрической схемой. Сварка может вестись как на постоянном, так и на переменном токе электродной проволокой диаметром 1,6—2 мм.

1 — электродная проволока, 2 — криволинейный мундштук, 3 — заслонка, 4 — флюс, 5 — воронка для флюса (бункер), 6 — ручка, 7 — костыль для опирания держателя во время работы

Применение полуавтоматической сварки ограничивается сложностью удержания флюса в местах наложения швов. Это затруднение особенно велико при необходимости наложения швов, расположенных вблизи кромок, а также вертикальных и наклонных швов, например при сварке стропильных ферм и других решетчатых конструкций.

1 — постоянный магнит, 2 — намагничивающийся флюс, 3 — бункер для флюса, 4 — токоведущая трубка, 5 — корпус наставки, 6 — электродная проволока, 7 — медная втулка

Эти недостатки полуавтоматической сварки устраняются применением способа сварки с намагничивающимся флюсом. При сварке этим способом устройство держателя ДШ-5 несколько изменяется: к нижней его части прикрепляется наставка, которая состоит из корпуса 5, медной втулки 7 и постоянного магнита 1 в виде кольца. Во время работы полуавтоматом вокруг сварочной проволоки возникает магнитное поле, действие которого сильнее действия магнитного кольца. Флюс, который содержит железный порошок и железные руды, намагничиваясь, притягивается к сварочной проволоке и вместе с нею поступает в сварочную ванну.При перерывах в сварке флюс освобождается от действия магнитного поля вокруг проволоки и притягивается к постоянному магниту.Таким образом из флюса образуется пробка, которая препятствует высыпанию его.

загрузка...

iron-lab.ru